Перекрестные ссылки на родственные заявки

По данной заявке испрашивается приоритет по китайской патентной заявке № 200910163054.9, поданной 21 августа 2009 г., и по китайской патентной заявке № 200910170279.7, поданной 10 сентября 2009 г., которые включены в данный документ путем ссылки во всей полноте и для всех целей.

Область техники, к которой относится изобретение

Настоящее изобретение относится к компоненту катализатора для полимеризации этилена, способу приготовления такового и к высокоактивному катализатору, включающему данный компонент.

Уровень техники

Известно, что катализаторные системы, содержащие титан и магний, являются преобладающими катализаторами в промышленном производстве полиолефина. Научно-исследовательская работа по таким катализаторам сосредотачивается, главным образом, на каталитической активности, морфологии частиц и распределении размера частиц катализатора, отклика катализатора на присутствие водорода (далее - водородного отклика), сополимеризационных характеристик катализатора и т.д.

В известном уровне техники с целью получения катализаторов, имеющих однородный диаметр частиц и хорошую морфологию частиц, для приготовления катализаторов обычно используются процессы растворения-осаждения. В этих процессах соединение магния сначала растворяют в растворителе для образования раствора, затем добавляют к раствору соединение титана и, в заключение, осаждают из раствора твердые частицы компонента катализатора. Например, в JP 54-40293 предлагается растворять соединение магния с титанатом, в JP 56-811 и JP 58-83006 предлагается растворять соединение магния с соединением, выбранным из спиртов, альдегидов, аминов и карбоновых кислот, в JP 58-19307 предлагается растворять соединение магния с фосфорорганическим соединением, и в USP4784983 раскрывается растворение соединения магния при помощи системы растворителей, включающей эпоксидное соединение и фосфорорганическое соединение.

В CN1006071B раскрывается каталитическая система, полезная в полимеризации олефинов и сополимеризации, включающая: a) Ti-содержащий твердый компонент катализатора, b) соединение алкилалюминия и c) кремнийорганическое соединение, где компонент а) получен путем растворения галогенида магния в системе растворителей, включающей органическое эпоксидное соединение и фосфорорганическое соединение, с образованием гомогенного раствора, смешивания раствора с тетрагалогенидом титана или его производным, осаждения твердых веществ в присутствии вспомогательного осаждающего агента, выбранного из ангидридов, органических кислот и им подобных, и обработки твердых веществ сложным эфиром поликарбоновой кислоты, и, затем, тетрагалогенидом титана, и инертным разбавителем. При использовании в полимеризации этилена эта каталитическая система проявляет низкую активность и плохой водородный отклик.

В CN1086191C раскрывается каталитическая система, полезная в полимеризации этилена и сополимеризации, которую готовят путем растворения галогенида магния в системе растворителей, включающей органическое эпоксидное соединение, фосфорорганическое соединение и электронодонорный активатор, с образованием гомогенного раствора, и взаимодействия раствора с тетрагалогенидом титана или его производным в присутствии вспомогательного осаждающего агента, выбранного из ангидридов, органических кислот, сложных эфиров и кетонов. Эта каталитическая система все еще имеет недостатки в виде плохого водородного отклика и избыточной мелкозернистости полимера.

В CN1958620A раскрывается каталитическая система, полезная в полимеризации этилена и сополимеризации, в которой основной компонент катализатора является продуктом реакции магниевого комплекса по меньшей мере одного соединения титана, по меньшей мере одного спиртового соединения и по меньшей мере одного кремнийорганического соединения. Эта каталитическая система имеет такие преимущества, как высокая каталитическая активность, хороший водородный отклик и узкое распределение размеров частиц полимера.

Краткое изложение сущности изобретения

Изобретатели обнаружили, что компонент катализатора для полимеризации этилена может быть получен путем процесса растворения-осаждения, в котором используется специфическое силановое соединение в качестве вспомогательного осаждающего агента, каковой компонент катализатора, будучи использован в полимеризации этилена, проявляет высокую каталитическую активность и хороший водородный отклик, и дает полимер, имеющий узкое распределение размеров частиц, малое содержание мелкой (пылевидной) фракции и высокий насыпной объем. Более того, когда присутствующее в реакционной системе органическое боратное соединение, способное реагировать с водой и таким образом удалять воду в качестве примеси, используется в процессе получения компонента катализатора, операция обезвоживания растворителя, требуемая для процесса получения катализатора, может быть упрощена. Таким образом, процесс получения катализатора имеет преимущества, такие как удобное использование, низкое потребление сырья, высокий коэффициент использования оборудования и низкое загрязнение окружающей среды.

Цель изобретения состоит в том, чтобы предложить компонент катализатора для полимеризации этилена, включающий продукт реакции:

(1) магниевого комплекса, полученного путем растворения галогенида магния в системе растворителей;

(2) по меньшей мере одного соединения титана;

(3) по меньшей мере одного кремнийорганического соединения формулы (I), описанного ниже.

Другая цель изобретения состоит в том, чтобы предложить способ для получения компонента катализатора в соответствии с изобретением.

Кроме того, еще одна цель изобретения состоит в том, чтобы предложить катализатор для полимеризации этилена, который включает продукт реакции (1) компонента катализатора в соответствии с изобретением; и (2) алюминийорганический сокатализатор.

И еще одна цель изобретения состоит в том, чтобы предложить способ для полимеризации этилена, включающий стадии (i) взаимодействия этилена и, необязательно, сомономер(ов) с катализатором в соответствии с изобретением при условиях полимеризации с образованием полимера; и (ii) выделения полимера, образованного в стадии (i).

Подробное описание предпочтительных осуществлений

Термин "полимеризация", используемый в данном документе, включает и гомополимеризацию, и сополимеризацию. Термин "полимер", используемый в данном документе, включает гомополимер, сополимер и тройной полимер.

Используемый в данном документе термин "компонент катализатора" означает основной компонент катализатора или прокатализатор, который может быть использован вместе с обычным сокатализатором, таким как алкилалюминий, для получения катализатора для полимеризации этилена, как раскрыто в данном документе.

С одной стороны, настоящее изобретение предлагает компонент катализатора для полимеризации этилена, включающий продукт реакции

(1) магниевого комплекса, полученного путем растворения галогенида магния в системе растворителей;

(2) по меньшей мере одного соединения титана формулы Ti(OR)aXb, где R независимо представляет собой гидрокарбил С1-С14, Х независимо представляет собой галоген, а имеет значение 0, 1, 2, 3 или 4, b имеет значение 1, 2, 3 или 4, и a+b=3 или 4; и

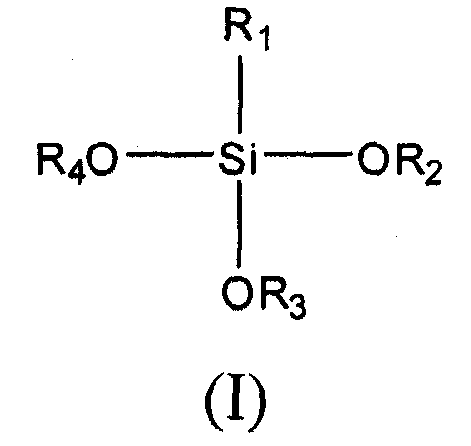

(3) по меньшей мере, одного кремнийорганического соединения формулы (I):

где R1 представляет собой алифатический гидрокарбил С3-С20, который замещен по меньшей мере одним заместителем, выбранным из галогенов, С1-С6ацилоксигрупп, эпокси-, амино-, С1-С6алкиламиногрупп, ди(С1-С6алкил)аминогрупп, С1-С6алкоксигрупп, глицидокси- и оксогруппы; R2, R3 и R4 независимо представляют собой алифатический гидрокарбил С1-С10, алициклический гидрокарбил С3-С10, арил С6-С10, аралкил С7-С10 или алкарил С7-С10.

В осуществлении галогенид магния выбирается из дигалогенидов магния, гидратов дигалогенидов магния, спиртовых комплексов дигалогенидов магния, производных дигалогенидов магния, где один атом галогена в молекуле дигалогенида магния заменен алкокси- или галогенированной алкоксигруппой, и их смесей. Например, галогенид магния может быть выбран из дигалогенидов магния, гидратов дигалогенидов магния, спиртовых комплексов дигалогенидов магния и их смесей. Галогенид магния может быть выбран, например, из дихлорида магния, дибромида магния, дииодида магния, феноксимагнийхлорида, изопропоксимагнийхлорида, бутоксимагнийхлорида и их смесей.

В варианте осуществления система растворителей включает по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно борорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель. В другом варианте осуществления система растворителей включает по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно фосфорорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель.

Органические эпоксидные соединения, полезные для изобретения, включают алифатические эпоксидные соединения и диэпоксидные соединения, галогенированные алифатические эпоксидные соединения и диэпоксидные соединения, глицидиловый эфир и внутренние эфиры, имеющие от 2 до 8 атомов углерода. Примеры включают (но не ограничиваются этим) эпоксиэтан, эпоксипропан, эпоксибутан, винилэпоксиэтан, диоксид бутадиена, эпоксихлорпропан, глицидилметиловый эфир, диглицидиловый эфир и тетрагидрофуран, при этом эпоксихлорпропан является предпочтительным. Эти органические эпоксидные соединения могут быть использованы по отдельности или в комбинации.

Фосфорорганические соединения, полезные для изобретения, включают гидрокарбиловые эфиры фосфорной кислоты, галогенированные гидрокарбиловые эфиры фосфорной кислоты, гидрокарбиловые эфиры фосфористой кислоты и галогенированные гидрокарбиловые эфиры фосфористой кислоты. Примеры включают (но не ограничиваются этим) триметилфосфат, триэтилфосфат, трибутилфосфат, трифенилфосфат, триметилфосфит, триэтилфосфит, трибутилфосфит и трибензилфосфит, при этом трибутилфосфат является предпочтительным. Эти фосфорорганические соединения могут быть использованы по отдельности или в комбинации.

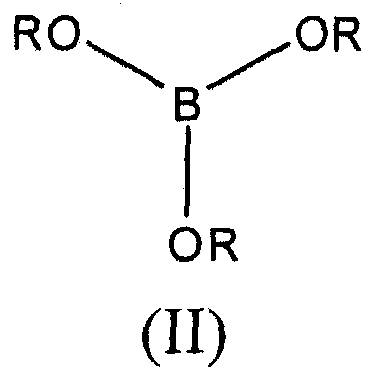

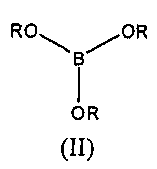

В варианте осуществления по меньшей мере одно борорганическое соединение является соединением формулы (II):

где R независимо представляет собой линейный или разветвленный алкил С1-С20, циклоалкил С3-С20, арил С6-С20, аралкил С7-С20 или алкарил С7-С20. В другом варианте осуществления по меньшей мере одно борорганическое соединение является соединением формулы (II), где R независимо представляет собой линейный алкил С1-С20. Например по меньшей мере одно борорганическое соединение может быть выбрано из триэтилбората, трипропилбората, трибутилбората, триизобутилбората, три(трет-бутил)бората, триамилбората, триизоамилбората, тригексилбората, три(2-бутилэтил)бората, тригептилбората, триоктилбората, три(2-гексилэтил)бората, тринонилбората, трис-децилбората, трис(лаурил)бората и их смесей. Борорганическое соединение может быть введено в реакционную систему как таковое или в качестве продукта реакции галогенида бора и гидроксилсодержащего соединения.

В варианте осуществления по меньшей мере один спирт выбирается из необязательно галогенированных линейных алкильных спиртов, имеющих от 1 до 10 атомов углерода, необязательно галогенированных разветвленных алкильных спиртов, имеющих от 3 до 10 атомов углерода, необязательно галогенированных циклоалкильных спиртов, имеющих от 3 до 10 атомов углерода, необязательно галогенированных арильных спиртов, имеющих от 6 до 20 атомов углерода, необязательно галогенированных аралкильных спиртов, имеющих от 7 до 20 атомов углерода, необязательно галогенированных алкарильных спиртов, имеющих от 7 до 20 атомов углерода, и их смесей. Примеры спирта включают алифатические спирты, такие как метанол, этанол, пропанол, изопропанол, бутанол, изобутанол, глицерин, гексанол, 2-метилпентанол, 2-этилбутанол, н-гептанол, 2-этилгексанол, н-октанол, деканол; циклоалкильные спирты, такие, как циклогексанол, метилциклогексанол; ароматические спирты, такие как фенилметанол, толилметанол, α-метилфенилметанол, α,α-диметилфенилметанол, изопропилфенилметанол, фенилэтанол; галогенированные спирты, такие как 3,3,3-трихлорэтанол и 6,6,6-трихлоргексанол, среди них этанол, бутанол, 2-этилгексанол и глицерин являются предпочтительными.

Для растворения галогенида магния в достаточной степени в системе растворителей необязательно содержится инертный разбавитель. Инертный разбавитель обычно включает ароматические углеводороды или алканы, до тех пор, пока он может способствовать растворению галогенида магния. Примеры ароматических углеводородов включают бензол, толуол, ксилол, хлорбензол, дихлорбензол, трихлорбензол, хлортолуол и их производные. Примеры алканов включают линейные алканы, разветвленные алканы и циклоалканы, имеющие от 3 до 20 атомов углерода, например, бутаны, пентаны, гексаны, циклогексан и гептаны. Эти инертные разбавители могут быть использованы по отдельности или в комбинации. Количество инертного разбавителя, если он используется, не является специально ограниченным. Однако, с точки зрения простоты обращения и экономической эффективности, он предпочтительно используется в количестве от 0,2 до 10,0 литров относительно одного моля галогенида магния.

В образовании магниевого комплекса количества используемых отдельных материалов являются следующими: от 0,2 до 10,0 моль и, предпочтительно, от 0,3 до 4,0 моль для органического эпоксидного соединения; от 0,1 до 10,0 моль и, предпочтительно, от 0,2 до 4,0 моль для борорганического соединения или фосфорорганического соединения; и от 0,1 до 10,0 моль, и, предпочтительно, от 1,0 до 4,0 моль для спиртового соединения, относительно одного моль галогенида магния.

В варианте осуществления, соединение титана может быть выбрано из тетрахлорида титана, тетрабромида титана, тетраиодида титана, тетрабутоксититана, тетраэтоксититана, триэтоксихлорида титана, диэтоксидихлорида титана, этокситрихлорида титана, трихлорида титана и их смесей.

В предпочтительном варианте осуществления по меньшей мере одно кремнийорганическое соединение является соединением формулы (I), где R1 представляет собой линейную или разветвленную алкильную группу С3-С20, которая замещена по меньшей мере одним заместителем, выбранным из Cl, Br, С1-С6ацилоксигруппы, эпокси-, амино-, С1-С6алкиламиногруппы, ди(С1-С6алкил)аминогруппы, С1-С6алкоксигруппы, глицидокси- и оксогруппы; R2, R3 и R4 представляют собой линейный алкил С1-С10, разветвленный алкил С3-С10 или циклоалкил С3-С10.

Примеры кремнийорганических соединений включают (но не ограничиваются этим) γ-хлорпропилтриметоксисилан, γ-хлорбутилтриметоксисилан, γ-хлоргексилтриметоксисилан, γ-хлороктилтриметоксисилан, γ-хлорпропилтриэтоксисилан, γ-хлорбутилтриэтоксисилан, γ-хлоргексилтриэтоксисилан, γ-хлороктилтриэтоксисилан, γ-хлорпропилтрибутоксисилан, γ-хлорбутилтрибутоксисилан, γ-хлоргексилтрибутоксисилан, γ-хлороктилтрибутоксисилан, γ-акрилоксипропилтриметоксисилан, γ-акрилоксибутилтриметоксисилан, γ-акрилоксигексилтриметоксисилан, γ-акрилоксиоктилтриметоксисилан, γ-акрилоксипропилтриэтоксисилан, γ-акрилоксибутилтриэтоксисилан, γ-акрилоксигексилтриэтоксисилан, γ-акрилоксиоктилтриэтоксисилан, γ-акрилоксипропилтрибутоксисилан, γ-акрилоксибутилтрибутоксисилан, γ-акрилоксигексилтрибутоксисилан, γ-акрилоксиоктилтрибутоксисилан,

γ-метакрилоксипропилтриметоксисилан, γ-метакрилоксибутилтриметоксисилан, γ-метакрилоксигексилтриметоксисилан, γ-метакрилоксиоктилтриметоксисилан, γ-метакрилоксипропилтриэтоксисилан, γ-метакрилоксибутилтриэтоксисилан, γ-метакрилоксигексилтриэтоксисилан, γ-метакрилоксиоктилтриэтоксисилан, γ-метакрилоксипропилтрибутоксисилан, γ-метакрилоксибутилтрибутоксисилан, γ-метакрилоксигексилтрибутоксисилан, γ-метакрилоксиоктилтрибутоксисилан, γ-(2,3-эпоксипропокси)пропилтриметоксисилан, γ-(2,3-эпоксипропокси)бутилтриметоксисилан, γ-(2,3-эпоксипропокси)гексилтриметоксисилан, γ-(2,3-эпоксипропокси)октилтриметоксисилан, γ-(2,3-эпоксипропокси)пропилтриэтоксисилан, γ-(2,3-эпоксипропокси)бутилтриэтоксисилан, γ-(2,3-эпоксипропокси)гексилтриэтоксисилан, γ-(2,3-эпоксипропокси)октилтриэтоксисилан, γ-(2,3-эпоксипропокси)пропилтрибутоксисилан, γ-(2,3-эпоксипропокси)бутилтрибутоксисилан, γ-(2,3-эпоксипропокси)гексилтрибутоксисилан, γ-(2,3-эпоксипропокси)октилтрибутоксисилан, γ-(N,N-диэтиламинопропил)триметоксисилан, γ-(N,N-дипропиламинопропил)триметоксисилан, γ-(N,N-дибутиламинопропил)триметоксисилан, γ-(N,N-диметиламинопропил)триэтоксисилан, γ-(N,N-диэтиламинопропил)триэтоксисилан, γ-(N,N-дипропиламинопропил)триэтоксисилан, γ-(N,N-дибутиламинопропил)триэтоксисилан, γ-(N,N-диметиламинопропил)трибутоксисилан, γ-(N,N-диэтиламинопропил)трибутоксисилан, γ-(N,N-дипропиламинопропил)трибутоксисилан, γ-(N,N-дибутиламинопропил)трибутоксисилан, γ-(N,N-диметиламинопропил)тригексилоксисилан, γ-(N,N-диэтиламинопропил)тригексилоксисилан, γ-(N,N-дипропиламинопропил)тригексилоксисилан, γ-(N,N-дибутиламинопропил)тригексилоксисилан, γ-(N,N-диметиламинопропил)триоктилоксисилан, γ-(N,N-диэтиламинопропил)триоктилоксисилан, γ-(N,N-дипропиламинопропил)триоктилоксисилан, м-(N,N-дибутиламинопропил)триоктилоксисилан и их смеси. Среди этих предпочтительными являются γ-хлорпропилтриметоксисилан, γ-хлорпропилтриэтоксисилан, γ-акрилоксипропилтриметоксисилан, γ-акрилоксипропилтриэтоксисилан, γ-метакрилоксипропилтриметоксисилан, γ-метакрилоксипропилтриэтоксисилан, γ-(2,3-эпоксипропокси)пропилтриметоксисилан, γ-(2,3-эпоксипропокси)пропилтриэтоксисилан, γ-(N,N-диметиламинопропил)триметоксисилан и γ-(N,N-диметиламинопропил)триэтоксисилан, и более предпочтительными являются γ-метакрилоксипропилтриэтоксисилан, γ-(2,3-эпоксипропокси)пропилтриэтоксисилан и γ-(N,N-диметиламинопропил)триэтоксисилан.

В изобретении кремнийорганическое соединение служит по меньшей мере в качестве вспомогательного осаждающего агента для облегчения образования частиц компонента катализатора. Также считается, что использование кремнийорганического соединения улучшает эффективность конечного титансодержащего компонента катализатора.

По меньшей мере, одно алюминийорганическое соединение формулы AlRnX3-n, где R независимо представляет собой гидрокарбил С1-С20, особенно, алкил, аралкил или арил; Х независимо представляет собой водород или галоген, особенно, хлор или бром; и n представляет собой значение, удовлетворяющее 1<n≤3, может быть необязательно введено в компонент катализатора в соответствии с изобретением. Примеры такого алюминийорганического соединения включают соединения триалкилалюминия, такие, как триметилалюминий, триэтилалюминий, триизобутилалюминий и триоктилалюминий; аклилалюминийгидриды, такие, как диэтилалюминийгидрид и диизобутилалюминийгидрид; и галогениды алкилалюминия, такие как хлорид диэтилалюминия, хлорид диизобутилалюминия, сесквихлорид этилалюминия и дихлорид этилалюминия. Среди перечисленных галогениды алкилалюминия являются предпочтительными, и наиболее предпочтительным является хлорид диэтилалюминия. Эти алюминийорганические соединения могут быть использованы по отдельности или в комбинации. Добавление дозы алюминийорганического соединения может внести вклад в улучшение активности и водородного отклика компонента катализатора, в то время как избыточное алюминийорганическое соединение может ингибировать активность компонента катализатора и сделать реакционную систему вязкой, таким образом, препятствуя осаждению компонента катализатора. Таким образом, количество используемого алюминийорганического соединения изменяется в пределах, предпочтительно, от 0 до 5 моль относительно одного моль галогенида магния.

Как указано выше, компонент катализатора для полимеризации этилена в соответствии с настоящим изобретением включает продукт реакции магниевого комплекса по меньшей мере одного соединения титана по меньшей мере одного кремнийорганического соединения и необязательно по меньшей мере одного алюминийорганического соединения, где количества отдельных используемых реагентов могут быть следующими: от 0,05 до 1,0 моль, и, предпочтительно, от 0,2 до 0,8 моль для кремнийорганического соединения; от 0 до 5,0 моль для алюминийорганического соединения; и от 1,0 до 15,0 моль, и, предпочтительно, от 2,0 до 10,0 моль для соединения титана относительно одного моля галогенида магния в магниевом комплексе.

В варианте осуществления компонент катализатора в соответствии с изобретением состоит, в основном, из вышеуказанного продукта реакции. Такой компонент катализатора может включать: Ti: 4,5-8,5 вес. %, Mg: 13,0-19,0 вес. %, Cl: 57,0-69,0 вес. %, Si: 0,2-1,2 вес. %, алкоксигруппа: 4,0-8,5 вес. %, B/P: 0,1-1,0 вес. % и Al: 0-2,0 вес. %.

С другой стороны, изобретение предлагает способ получения компонента катализатора по изобретению, включающий стадии

(1) растворения галогенида магния в системе растворителей, которая представляет собой систему, включающую по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно борорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель; или систему, включающую по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно фосфорорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель, при температуре в пределах от 40 до 100°С с образованием раствора, такого как гомогенный раствор;

(2) смешивания раствора из стадии (1) с по меньшей мере одним соединением титана и по меньшей мере одним кремнийорганическим соединением при температуре в пределах от -40 до 10°С с образованием смеси;

(3) нагревания смеси до температуры в пределах от 40 до 120°С в течение периода времени, такого как примерно 0,5-3 часа, и выдерживания при этой температуре в течение периода времени, такого как примерно 0,5-3 часа, для осаждения твердых веществ; и

(4) выделения твердых веществ в качестве компонента катализатора.

Материалы, используемые в способе, представляют собой описанные выше для компонента катализатора по изобретению.

В стадии (1) количества используемых отдельных материалов представляют собой описанные выше для магниевого комплекса. Температура для растворения может быть в пределах от 40 до 100°С и, предпочтительно, от 50 до 90°С. Время, за которое проводится стадия (1), не является особенно ограниченным. Однако обычно является предпочтительным далее выдерживать период времени, такой как от 20 минут до 5 часов, и затем такой, как от 30 минут до 2 часов, после того, как раствор стал прозрачным.

В стадии (2) раствор, полученный в стадии (1), смешивают с по меньшей мере одним соединением титана и по меньшей мере с одним кремнийорганическим соединением. Порядок смешивания трех материалов не является критическим. Например, в одном варианте осуществления раствор, полученный в стадии (1), смешивают сначала с по меньшей мере одним соединением титана и затем по меньшей мере с одним кремнийорганическим соединением при температуре в пределах от -40 до 100°С. В другом варианте осуществления раствор, полученный в стадии (1), смешивают сначала с по меньшей мере одним кремнийорганическим соединением и затем по меньшей мере с одним соединением титана при температуре в пределах от -40 до 100°С. Относительно одного моля галогенида магния в магниевом комплексе количество кремнийорганического соединения может изменяться в пределах от 0,05 до 1,0 моль и, предпочтительно, от 0,2 до 0,8 моль, и количество соединения титана может изменяться в пределах от 1,0 до 15,0 моль и, предпочтительно, от 2,0 до 10,0 моль.

Операция выделения стадии (4) может быть осуществлена в соответствии с обычно применяемыми способами, известными из уровня техники. В общем случае, операция выделения может включать фильтрование, промывание фильтрата инертным растворителем, таким, как гексан, и необязательно высушивание твердых веществ.

С третьей стороны, изобретение предлагает катализатор для полимеризации этилена, включающий продукт реакции:

(1) компонента катализатора по изобретению; и

(2) по меньшей мере, одного алюминийорганического соединения формулы AlRnX3-n, где R независимо представляет собой гидрокарбил С1-С20, и, предпочтительно, алкил С1-С20, аралкил С7-С20 или арил С6-С20; Х независимо представляет собой водород или галоген и, предпочтительно, Cl или Br; и n имеет собой значение, удовлетворяющее 1<n≤3.

В варианте осуществления по меньшей мере одно алюминийорганическое соединение в качестве компонента (2) выбирается из соединений триалкилалюминия, таких, как триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий и три-н-октилалюминий; аклилалюминийгидридов, таких, как диэтилалюминийгидрид, диизобутилалюминийгидрид; галогенидов алкилалюминия, таких как хлорид диэтилалюминия, хлорид диизобутилалюминия, сесквихлорид этилалюминия, дихлорид этилалюминия и их смесей. Предпочтительно по меньшей мере одно алюминийорганическое соединение в качестве компонента (2) выбирается из соединений триалкилалюминия, и, наиболее предпочтительно, из триэтилалюминия и триизобутилалюминия.

В катализаторе в соответствии с изобретением мольное отношение алюминия в компоненте (2) к титану в компоненте (1) изменяется в пределах от 5 до 500, и, предпочтительно, от 20 до 200.

С четвертой стороны, изобретение предлагает способ полимеризации этилена, включающий смешивание, при условиях полимеризации, этилена и необязательно по меньшей мере одного α-олефина, имеющего от 3 до 20 атомов углерода в качестве сомономера с катализатором по изобретению; и выделение получившегося полимера. Примеры α-олефина, способного к сополимеризации с этиленом, включают (но не ограничиваются этим) пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен и 1-додецен.

Процесс полимеризации может быть проведен в жидкой фазе или в газовой фазе. Катализатор в соответствии с изобретением является особенно подходящим для процесса полимеризации на пастообразном катализаторе, или для комбинированного процесса полимеризации, включающего полимеризацию в пастообразной фазе, например, процесс, включающий полимеризацию в пастообразной фазе и полимеризацию в газовой фазе.

Примеры среды, полезной для полимеризации в жидкой фазе, включают насыщенные алифатические и ароматические инертные растворители, такие, как изобутан, гексан, гептан, циклогексан, лигроин, бензин-рафинат, гидрированный бензин, керосин, бензол, толуол, ксилол и им подобные.

С целью регулировать молекулярную массу конечных полимеров может быть использован газообразный водород в качестве регулятора молекулярной массы в способе полимеризации в соответствии с изобретением.

Раскрытые в данном документе изобретения имеют по меньшей мере одно из следующих преимуществ: (1) из-за использования в приготовлении компонента катализатора по изобретению борорганического соединения, которое может реагировать с водой и, таким образом, служить в качестве поглотителя для удаления примеси воды, присутствующей в реакционной системе, процесс обезвоживания растворителя, требуемый для приготовления катализатора, может быть упрощен; (2) использование кремнийорганического соединения, несущего функциональную группу, в качестве вспомогательного осадителя способствует осаждению частиц компонента катализатора, так, что больше не требуется использования большого количества тетрахлорида титана для осаждения частиц компонента катализатора; и (3) катализаторы по изобретению проявляют великолепные свойства, включающие высокие каталитические активности, хороший водородный отклик, узкое распределение размеров частиц получающегося полимера, малую мелкозернистость полимера и высокий насыпной объем.

Примеры

Следующие примеры приведены с целью далее пояснить настоящее изобретение и никоим образом не имеют целью ограничить объем такового.

Пример 1

(1) Приготовление компонента катализатора

В реактор, в котором воздух периодически вытесняли N2 высокой чистоты, последовательно вводили 4,0 г безводного дихлорида магния, 50 мл толуола, 6,0 мл эпоксихлорпропана, 6,0 мл трибутилбората и 5,6 мл этанола. Реакционную смесь нагревали при перемешивании до 70°С. После растворения твердых веществ, смесь далее поддерживали при 70°С в течение 1 часа. Реакционную смесь охлаждали до -5°С, добавили туда по каплям 40 мл TiCl4 и затем добавили туда 3,0 мл γ-(N,N-диметиламинопропил)триэтоксисилана. Реакционной смеси позволяли реагировать в течение 1 часа и затем медленно нагрели ее до 80°С и далее поддерживали при этой температуре в течение 2 часов. Мешалку останавливали, и твердые вещества в реакционной смеси быстро оседали. Надосадочную жидкость фильтровали. Осадочные твердые вещества дважды промывали толуолом и четыре раза гексаном и затем сушили в интенсивном потоке чистого N2 с образованием легкосыпучего твердого компонента катализатора. Состав компонента катализатора показан в таблице 1.

(2) Полимеризация этилена

В атмосфере азота примерно 0,5 г вышеуказанного компонента катализатора диспергировали в 50 мл гексана путем перемешивания с образованием суспензии твердого компонента катализатора в гексане, полезного в полимеризации этилена.

В автоклав из нержавеющей стали объемом 2 л, в котором воздух периодически вытесняли N2 высокой чистоты, вводили 1 л гексана, 1,0 мл 1М раствора триэтилалюминия в гексане и аликвоту суспензии твердого компонента катализатора в гексане, полученную выше (содержащую 0,3 мг Ti). Реактор нагревали до 70°С и добавляли туда газообразный водород до тех пор, пока давление внутри реактора не достигало 0,28 МПа (манометрическое), затем туда добавляли этилен до тех пор, пока общее давление внутри реактора не достигало 0,73 МПа (манометрическое). Реакции полимеризации позволяли продолжаться при 80°С в течение 2 часов, при этом туда подводили этилен для поддержания общего давления в 0,73 МПа (манометрического). Результаты полимеризации показаны в таблице 2.

Пример 2

Компонент катализатора готовили в соответствии с процедурой, описанной в примере 1, за исключением того, что количество этанола заменили на 6,9 мл и количество трибутилбората заменили на 7,0 мл. Состав компонента катализатора показан в таблице 1 ниже.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 3

Компонент катализатора готовили в соответствии с процедурой, описанной в примере 2, за исключением того, что трибутилборат заменили на 7,0 мл триоктилбората. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 4

В реактор, в котором воздух периодически вытесняли N2 высокой чистоты, последовательно вводили 4,03 г безводного дихлорида магния, 50 мл толуола, 6,0 мл эпоксихлорпропана, 6,0 мл трибутилбората и 5,6 мл этанола. Реакционную смесь нагревали при перемешивании до 70°С. После растворения твердых веществ, смесь далее поддерживали при 70°С в течение 1 часа. Реакционную смесь охлаждали до -5°С, добавляли туда по каплям 40 мл TiCl4 и затем добавляли туда 4,5 мл γ-метакрилоксипропилтриэтоксисилана. Реакционной смеси позволяли реагировать в течение 1 часа и затем медленно нагревали ее до 80°С и далее поддерживали при этой температуре в течение 2 часов. Мешалку останавливали, и твердые вещества в реакционной смеси быстро оседали. Надосадочную жидкость отфильтровывали. Осадочные твердые вещества дважды промывали толуолом и четыре раза гексаном и затем сушили в интенсивном потоке чистого N2 с образованием легкосыпучего твердого компонента катализатора. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 5

Компонент катализатора готовили в соответствии с процедурой, описанной в примере 4, за исключением того, что количество γ-метакрилоксипропилтриэтоксисилана заменили на 6,0 мл. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 6

Компонент катализатора приготовили в соответствии с процедурой, описанной в примере 4, за исключением того, что количество γ-метакрилоксипропилтриэтоксисилана заменили на 7,5 мл. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 7

Компонент катализатора готовили в соответствии с процедурой, описанной в примере 4, за исключением того, что количество γ-метакрилоксипропилтриэтоксисилана заменили на 8,6 мл. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 8

Компонент катализатора готовили в соответствии с процедурой, описанной в примере 4, за исключением того, что γ-метакрилоксипропилтриэтоксисилан заменили на 4,5 мл γ-метакрилоксипропилтриметоксисилана. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 9

Компонент катализатора готовили в соответствии с процедурой, описанной в примере 4, за исключением того, что 4,5 мл γ-метакрилоксипропилтриэтоксисилан заменили на 3,0 мл γ-(2,3-эпоксипропокси)пропилтриэтоксисилана. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 10

Компонент катализатора готовили в соответствии с процедурой, описанной в примере 9, за исключением того, что γ-(2,3-эпоксипропокси)пропилтриэтоксисилан заменили на 3,0 мл γ-(2,3-эпоксипропокси)пропилтриметоксисилана. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 11

В реактор, в котором воздух периодически вытесняли N2 высокой чистоты, последовательно вводили 4,03 г безводного дихлорида магния, 50 мл толуола, 2,0 мл эпоксихлорпропана, 6,0 мл трибутилбората и 3,4 мл этанола. Реакционную смесь нагревали при перемешивании до 68°С. После растворения твердых веществ, смесь далее поддерживали при 68°С в течение 1 часа. Реакционную смесь охлаждали до -5°С, добавляли туда по каплям 60 мл TiCl4 и затем добавляли туда 4,5 мл γ-хлорпропилтриэтоксисилана. Реакционной смеси позволяли реагировать в течение 1 часа и затем медленно нагревали ее до 80°С и далее выдерживали при этой температуре в течение 2 часов. Мешалку останавливали, и твердые вещества в реакционной смеси быстро оседали. Надосадочную жидкость фильтровали. Осадочные твердые вещества дважды промывали толуолом и четыре раза гексаном и затем сушили в интенсивном потоке чистого N2 с образованием легкосыпучего твердого компонента катализатора. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Пример 12

В реактор, в котором воздух периодически вытесняли N2 высокой чистоты, последовательно вводили 4,0 г безводного дихлорида магния, 50 мл толуола, 2,0 мл эпоксихлорпропана, 6,0 мл трибутилфосфата и 5,6 мл этанола. Реакционную смесь нагревали при перемешивании до 70°С. После растворения твердых веществ, смесь далее выдерживали при 70°С в течение 1 часа. Реакционную смесь охлаждали до 30°С, добавляли туда по каплям 4,8 мл 2,2 М раствора хлорида диэтилалюминия в гексане и затем реакционной смеси позволяли реагировать при 30°С в течение 1 часа. Затем реакционную смесь охлаждали до -5°С, добавляли туда по каплям 40 мл TiCl4 и затем добавляли туда 3,0 мл γ-(N,N-диэтиламинопропил) триэтоксисилана. Реакционной смеси позволяли реагировать в течение 1 часа и затем медленно нагревали ее до 80°С и далее выдерживали при этой температуре в течение 2 часов. Мешалку останавливали, и твердые вещества в реакционной смеси быстро оседали. Надосадочную жидкость фильтровали. Осадочные твердые вещества дважды промывали толуолом и четыре раза гексаном и затем сушили в интенсивном потоке чистого N2 с образованием легкосыпучего твердого компонента катализатора. Состав компонента катализатора показан в таблице 1.

Сравнительный пример 1

Компонент катализатора готовили в соответствии с процедурой, описанной в примере 1, за исключением того, что γ-(N,N-диэтиламинопропил)пропилтриэтоксисилан заменили на 2,0 г фталевого ангидрида. Состав компонента катализатора показан в таблице 1.

Полимеризацию этилена проводили в соответствии с процедурой, описанной в примере 1. Результаты показаны в таблице 2.

Сравнительный пример 2

В реактор, в котором воздух периодически вытесняли N2 высокой чистоты, последовательно вводили 4,0 г безводного дихлорида магния, 50 мл толуола, 6,0 мл эпоксихлорпропана, 6,0 мл трибутилбората и 5,6 мл этанола. Реакционную смесь нагревали при перемешивании до 70°С. После растворения твердых веществ, смесь далее поддерживали при 70°С в течение 1 часа. Реакционную смесь охлаждали до -5°С, добавляли туда по каплям 60 мл TiCl4. Реакционной смеси позволяли реагировать в течение 1 часа и затем медленно нагревали ее до 80°С и далее выдерживали при этой температуре в течение 2 часов. Мешалку останавливали, и было замечено, что твердые вещества в реакционной смеси оседали с трудом. Когда реакционную смесь фильтровали через нейлоновую ткань плотностью 400 меш, твердого компонента катализатора получено не было.

Состав катализаторов

(масс.%)

(масс.%)

(масс.%)

Эффективность катализаторов

мин

**Индекс расплава: Измерено в соответствии с ASTM D1238-99, при 190°С и нагрузке 2,16 кг.

Из данных, приведенных в таблице 2, можно видеть, что катализаторы в соответствии с изобретением имеют более высокие активности и дают порошки полимеров, имеющие более узкое распределение размеров частиц и меньшую мелкозернистость по сравнению с катализатором из Сравнительного Примера 1.

Патенты, патентные заявки и методы испытаний, процитированные в описании, включены в данный документ в качестве ссылки.

В то время как изобретение было описано по отношению к примерам осуществления, специалистам в данной области техники будет понятно, что могут быть сделаны различные изменения и модификации без выхода за пределы объема и сущности изобретения. Таким образом, изобретение не ограничено определенными осуществлениями, раскрытыми в качестве наилучшего варианта осуществления данного изобретения; однако, изобретение будет включать все осуществления, находящиеся в пределах прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, ЕГО ПОЛУЧЕНИЕ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ЭТОТ КОМПОНЕНТ | 2006 |

|

RU2375378C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРИМЕНЯЕМЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОЙ КОМПОНЕНТ | 2010 |

|

RU2532543C2 |

| КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОР, ВКЛЮЧАЮЩИЙ ТАКОВОЙ | 2010 |

|

RU2525402C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА И КАТАЛИЗАТОР | 2011 |

|

RU2586684C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2757372C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОВОЙ | 2014 |

|

RU2674026C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРЕДНАЗНАЧЕННОГО ДЛЯ РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР | 2011 |

|

RU2580822C2 |

| СФЕРИЧЕСКИЕ НОСИТЕЛИ ДЛЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КОМПОНЕНТЫ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2668082C2 |

| ТВЕРДЫЙ КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2298014C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА И КАТАЛИЗАТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2801219C2 |

Изобретение относится к компоненту катализатора для полимеризации этилена, к способу получения этого компонента, к катализатору и к способу полимеризации. Компонент катализатора включает продукт реакции (1) магниевого комплекса, который представляет собой раствор галогенида магния в системе растворителей; (2) по меньшей мере одного соединения титана формулы Ti(OR)aXb, где R, X, а, b указаны в формуле изобретения, и (3) по меньшей мере одного кремнийорганического соединения формулы (I), где значения радикалов указаны в формуле изобретения. Система растворителей представляет собой систему, содержащую по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно борорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель, или систему, включающую по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно фосфорорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель. Компонент катализатора, полученный указанным способом, позволяет достичь превосходной производительности, включая высокую каталитическую активность, хорошую чувствительность к водороду, узкое распределение размера частиц полимерного продукта, малое содержание мелкой (пылевидной) фракции и высокую насыпную массу полимерного продукта. 4 н. и 9 з.п. ф-лы, 2 табл., 12 пр.

Соединение формулы (I):

1. Компонент катализатора для полимеризации этилена, включающий продукт реакции:

(1) магниевого комплекса, который представляет собой раствор галогенида магния в системе растворителей;

(2) по меньшей мере одного соединения титана формулы Ti(OR)aXb, где R независимо представляет собой гидрокарбил C1-C14, X независимо представляет собой галоген, а имеет значение 0, 1, 2, 3 или 4, b имеет значение 1, 2, 3 или 4, и а+b=3 или 4, и

(3) по меньшей мере одного кремнийорганического соединения формулы (I):

где R1 представляет собой алифатический гидрокарбил С3-С20, который замещен по меньшей мере одним заместителем, выбранным из галогенов, С1-С6ацилоксигруппы, эпокси-, амино-, С1-С6алкиламиногруппы, ди(С1-С6)алкиламиногруппы, С1-С6алкоксигруппы, глицидокси- и оксогруппы; R2, R3 и R4 независимо представляют собой алифатический гидрокарбил С1-С10, алициклический гидрокарбил С3-С10, С6-С10арил, С7-С10аралкил или С7-С10алкарил,

где система растворителей представляет собой систему, содержащую по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно борорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель, или систему, включающую по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно фосфорорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель, и

где по меньшей мере один спирт выбирается из необязательно галогенированных линейных алкильных спиртов, имеющих от 1 до 10 атомов углерода, необязательно галогенированных разветвленных алкильных спиртов, имеющих от 3 до 10 атомов углерода, необязательно галогенированных циклоалкильных спиртов, имеющих от 3 до 10 атомов углерода, необязательно галогенированных арильных спиртов, имеющих от 6 до 20 атомов углерода, необязательно галогенированных аралкильных спиртов, имеющих от 7 до 20 атомов углерода, необязательно галогенированных алкарильных спиртов, имеющих от 7 до 20 атомов углерода и их смесей.

2. Компонент катализатора по п. 1, где система растворителей содержит, по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно борорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель, и где по меньшей мере одно борорганическое соединение представляет собой соединение формулы (II):

где R независимо представляет собой C1-С20линейный алкил, С3-С20разветвленный алкил, С3-С20циклоалкил, С6-С20арил, С7-С20аралкил или С7-С20алкарил.

3. Компонент катализатора по п. 2, где в формуле (II) R независимо представляет собой C1-С20линейный алкил.

4. Компонент катализатора по п. 1, где по меньшей мере одно органическое эпоксидное соединение выбирается из алифатических эпоксидных соединений и диэпоксидных соединений, галогенированных алифатических эпоксидных соединений и диэпоксидных соединений, глицидилового простого эфира и внутренних простых эфиров, каждый из которых содержит от 2 до 8 атомов углерода.

5. Компонент катализатора по п. 1, где система растворителей содержит по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно фосфорорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель, и где по меньшей мере одно фосфорорганическое соединение выбирают из гидрокарбиловых эфиров фосфорной кислоты, галогенированных гидрокарбиловых эфиров фосфорной кислоты, гидрокарбиловых эфиров фосфористой кислоты и галогенированных гидрокарбиловых эфиров фосфористой кислоты.

6. Компонент катализатора по п. 1, где в формуле (I) R представляет собой линейную или разветвленную алкильную группу С3-С20, которая замещена по меньшей мере одним заместителем, выбранным из Cl, Br, С1-С6ацилоксигруппы, эпокси-, амино-, С1-С6алкиламиногруппы, ди(С1-С6)алкиламиногрупп, С1-С6алкоксигруппы, глицидокси- и оксогруппы; и R2, R3 и R4 независимо представляют собой C1-С10линейный алкил, С3-С10разветвленный алкил или С3-С10циклоалкил.

7. Компонент катализатора по п. 1, в котором по меньшей мере одно кремнийорганическое соединение выбрано из γ-хлорпропилтриметоксисилана, γ-хлорбутилтриметоксисилана, γ-хлоргексилтриметоксисилана, γ-хлороктилтриметоксисилана, γ-хлорпропилтриэтоксисилана, γ-хлорбутилтриэтоксисилана, γ-хлоргексилтриэтоксисилана, γ-хлороктилтриэтоксисилана, γ-хлорпропилтрибутоксисилана, γ-хлорбутилтрибутоксисилана, γ-хлоргексилтрибутоксисилана, γ-хлороктилтрибутоксисилана, γ-акрилоксипропилтриметоксисилана, γ-акрилоксибутилтриметоксисилана, γ-акрилоксигексилтриметоксисилана, γ-акрилоксиоктилтриметоксисилана, γ-акрилоксипропилтриэтоксисилана, γ-акрилоксибутилтриэтоксисилана, γ-акрилоксигексилтриэтоксисилана, γ-акрилоксиоктилтриэтоксисилана, γ-акрилоксипропилтрибутоксисилана, γ-акрилоксибутилтрибутоксисилана, γ-акрилоксигексилтрибутоксисилана, γ-акрилоксиоктилтрибутоксисилана, γ-метакрилоксипропилтриметоксисилана, γ-метакрилоксибутилтриметоксисилана, γ-метакрилоксигексилтриметоксисилана, γ-метакрилоксиоктилтриметоксисилана, γ-метакрилоксипропилтриэтоксисилана, γ-метакрилоксибутилтриэтоксисилана, γ-метакрилоксигексилтриэтоксисилана, γ-метакрилоксиоктилтриэтоксисилана, γ-метакрилоксипропилтрибутоксисилана, γ-метакрилоксибутилтрибутоксисилана, γ-метакрилоксигексилтрибутоксисилана, γ-метакрилоксиоктилтрибутоксисилана, γ-(2,3-эпоксипропокси)пропилтриметоксисилана, γ-(2,3-эпоксипропокси)бутилтриметоксисилана, γ-(2,3-эпоксипропокси)гексилтриметоксисилана, γ-(2,3-эпоксипропокси)октилтриметоксисилана, γ-(2,3-эпоксипропокси)пропилтриэтоксисилана, γ-(2,3-эпоксипропокси)бутилтриэтоксисилана, γ-(2,3-эпоксипропокси)гексилтриэтоксисилана, γ-(2,3-эпоксипропокси)октилтриэтоксисилана, γ-(2,3-эпоксипропокси)пропилтрибутоксисилана, γ-(2,3-эпоксипропокси)бутилтрибутоксисилана, γ-(2,3-эпоксипропокси)гексилтрибутоксисилана, γ-(2,3-эпоксипропокси)октилтрибутоксисилана, γ-(Ν,Ν-диметиламинопропил)триметоксисилана, γ-(Ν,Ν-диэтиламинопропил)триметоксисилана, γ-(Ν,Ν-дипропиламинопропил)триметоксисилана, γ-(Ν,Ν-дибутиламинопропил)триметоксисилана, γ-(Ν,Ν-диметиламинопропил)триэтоксисилана, γ-(Ν,Ν-диэтиламинопропил)триэтоксисилана, γ-(Ν,Ν-дипропиламинопропил)триэтоксисилана, γ-(Ν,Ν-дибутиламинопропил)триэтоксисилана, γ-(Ν,Ν-диметиламинопропил)трибутоксисилана, γ-(Ν,Ν-диэтиламинопропил)трибутоксисилана, γ-(Ν,Ν-дипропиламинопропил)трибутоксисилана, γ-(Ν,Ν-дибутиламинопропил)трибутоксисилана, γ-(Ν,Ν-диметиламинопропил)тригексилоксисилана, γ-(Ν,Ν-диэтиламинопропил)тригексилоксисилана, γ-(Ν,Ν-дипропиламинопропил)тригексилоксисилана, γ-(Ν,Ν-дибутиламинопропил)тригексилоксисилана, γ-(Ν,Ν-диметиламинопропил)триоктилоксисилана, γ-(Ν,Ν-диэтиламинопропил)триоктилоксисилана, γ-(Ν,Ν-дипропиламинопропил)триоктилоксисилана, γ-(Ν,Ν-дибутиламинопропил)триоктилоксисилана и их смесей.

8. Компонент катализатора по п. 1, где галогенид магния выбран из дигалогенидов магния, гидратов дигалогенидов магния, спиртовых комплексов дигалогенидов магния, производных дигалогенидов магния, где один атом галогена в дигалогенидах магния заменен на алкоксигруппу или на галогенированную алкоксигруппу, и их смесей.

9. Компонент катализатора по п. 1, где относительно одного моля галогенида магния в компоненте (1) количества отдельных используемых веществ представляют собой следующие: 1,0-15,0 моль для органического эпоксидного соединения, 0,1-10,0 моль для борорганического соединения или фосфорорганического соединения, 0,05-1,0 моль для спиртового соединения, 1,0-15,0 моль для кремнийорганического соединения и 0,5-10,0 моль для соединения титана.

10. Способ получения компонента катализатора по любому из пп. 1-9, включающий стадии:

(1) растворения галогенида магния в системе растворителей с образованием раствора;

(2) смешивания раствора со стадии (1) с по меньшей мере одним соединением титана и по меньшей мере одним кремнийорганическим соединением при температуре в пределах от -40 до 10°С с образованием смеси;

(3) нагревания смеси до температуры в пределах от 40 до 120°С и выдерживания при этой температуре в течение некоторого периода времени для осаждения твердых веществ; и

(4) выделения твердых веществ в качестве компонента катализатора,

где система растворителей представляет собой систему, содержащую по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно борорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель, или систему, включающую по меньшей мере одно органическое эпоксидное соединение, по меньшей мере одно фосфорорганическое соединение, по меньшей мере один спирт и необязательно по меньшей мере один инертный разбавитель, и

где по меньшей мере один спирт выбирается из необязательно галогенированных линейных алкильных спиртов, имеющих от 1 до 10 атомов углерода, необязательно галогенированных разветвленных алкильных спиртов, имеющих от 3 до 10 атомов углерода, необязательно галогенированных циклоалкильных спиртов, имеющих от 3 до 10 атомов углерода, необязательно галогенированных арильных спиртов, имеющих от 6 до 20 атомов углерода, необязательно галогенированных аралкильных спиртов, имеющих от 7 до 20 атомов углерода, необязательно галогенированных алкарильных спиртов, имеющих от 7 до 20 атомов углерода, и их смесей.

11. Способ по п. 10, в котором температура растворения находится в пределах от 40 до 100°С.

12. Катализатор для полимеризации этилена, включающий продукт реакции:

(1) компонента катализатора по любому из пп. 1-9; и

(2) по меньшей мере одного алюминийорганического соединения формулы AlRnX3-n, где R независимо представляет собой С1-С20гидрокарбил, X независимо представляет собой водород или галоген, и n имеет значение, удовлетворяющее 1<n≤3.

13. Способ для полимеризации этилена, включающий

(i) взаимодействие при условиях полимеризации этилена и необязательно по меньшей мере одного α-олефина, имеющего от 3 до 20 атомов углерода, в качестве сомономера, с катализатором по п. 12; и (ii) выделение получившегося полимера.

| US 6716924 В2, 06.04.2004 CN 101245116 А, 20.08.2008CN 101139407 А, 12.03.2008WO 2007036135 А1, 05.04.2007EP 1947123 А1, 23.07.2008RU 2191196 C1, 20.10.2002 JP 0010218927 A, 18.08.1998 |

Авторы

Даты

2015-11-10—Публикация

2010-08-20—Подача