Перекрестная ссылка на родственные заявки

Настоящая заявка утверждает преимущество Китайской Патентной Заявки № 200910162346.0, поданной 13 августа 2009 года, № 201010108066.4, поданной 10 февраля 2010 года, и № 201010108068.3, поданной 10 февраля 2010 года, которые включены сюда посредством ссылки во всей своей полноте и для всех целей.

Область техники, к которой относится изобретение

Настоящее изобретение относится к каталитическому компоненту для полимеризации олефинов, катализатору, включающему каталитический компонент, и применению катализатора в полимеризации олефинов и, более конкретно, к твердому каталитическому компоненту для полимеризации олефинов, включающему α-цианосукцинатное соединение в качестве внутреннего электронодонора, катализатору, включающему каталитический компонент, и применению катализатора в полимеризации олефинов.

Уровень техники

В технологии хорошо известно, что катализатор Циглера-Натта состоит по меньшей мере из двух компонентов: активного компонента, содержащего переходный металл, также известного как основной катализатор, который включает главным образом соединение титана или соединение ванадия, нанесенное на носитель из дихлорида магния; и металлоорганическое соединение, содержащее элемент из Группы IA-IIIA Периодической Таблицы, известное как сокатализатор, которое в основном представляет собой алкилалюминий или галогенид алкилалюминия. В некоторых случаях, в особенности при полимеризации пропилена, обычно включают третий компонент для контроля изотактичности продукта, повышения полимеризационной активности и т.д. Третий компонент чаще всего представляет собой основание Льюиса, также известное как электронодонорное соединение. Электронодонор, введенный во время приготовления твердого основного каталитического компонента, известен как внутренний электронодонор, и электронодонор, добавленный в систему полимеризации олефинов вместе с твердым основным каталитическим компонентом и сокатализатором, известен как внешний электронодонор.

Существуют многочисленные соединения, пригодные в качестве внутреннего электронодонора, такие как ароматические сложные диэфирные соединения, включающие диизобутилфталат, использованный в патентных документах CN85100997 и USP4784983, простые диэфирные соединения, использованные в патентном документе ЕР 361494, сложные эфиры диолов, использованные в патентном документе CN 1453298, сукцинатные производные с двумя углеводородными заместителями в положениях 2 и 3, примененные в патентном документе CN1313869, ω-циано-С2-С5-монокарбоксилатные соединения, использованные в патентном документе CN1242780A, и т.д. Однако каждое из этих внутренних электронодонорных соединений имеет выраженные в некоторой степени недостатки. Например, катализаторы, содержащие ароматическое сложное диэфирное соединение, проявляют более низкие значения каталитической активности, чем соединения, содержащие простое диэфирное соединение; катализаторы, содержащие простое диэфирное соединение, образуют полимеры, имеющие относительно узкое молекулярно-массовое распределение, хотя такие катализаторы имеют более высокие значения каталитической активности и хороший показатель активности по водороду; катализаторы, содержащие сукцинатное соединение с двумя углеводородными заместителями в положениях 2 и 3, дают полимеры, имеющие более широкое молекулярное массовое распределение, но эти внутренние электронодонорные соединения трудно синтезировать в промышленном масштабе; катализаторы, содержащие ω-циано-С2-С5-монокарбоксилатное соединение в качестве внутреннего электронодонора, проявляют более низкие значения каталитической активности и образуют полимеры, имеющие пониженные величины изотактичности, по сравнению с теми катализаторами, которые содержат ароматическое сложное диэфирное соединение.

Прототип также раскрывает применение комбинаций различных внутренних электронодонорных соединений в катализаторах для полимеризации олефинов. Например, смотри патентные документы WO03002617, CN101165074A, CN1958621A, CN1274724C и CN1221573C.

Поскольку внутренний электронодонор играет важную роль в катализаторах для полимеризации олефинов и известным внутренним электронодонорам присущи некоторые недостатки при практическом применении, поиск нового внутреннего электронодонорного соединения по-прежнему представляет собой одно из актуальных направлений исследований в технологии.

Сущность изобретения

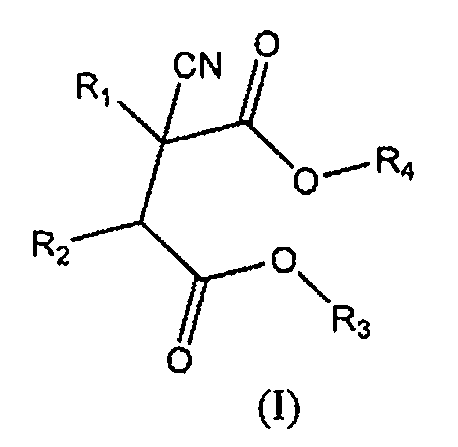

После всесторонних исследований авторы настоящего изобретения обнаружили, что твердые каталитические компоненты, приготовленные с использованием определяемого ниже α-цианосукцинатного соединения формулы (I) в качестве внутреннего электронодонора, будучи применяемыми вместе с сокатализатором и внешним электронодонором в полимеризации олефинов, проявляют желательное каталитическое действие. В частности, каталитические компоненты проявляют удовлетворительный каталитический эффект при применении в полимеризации пропилена. Далее, α-цианосукцинатные соединения формулы (I) могут быть получены более просто и тем самым с меньшими затратами, чем известные 2,3-диалкилсукцинатные соединения.

Таким образом, цель изобретения состоит в представлении твердого каталитического компонента для полимеризации олефинов, который включает магний, титан, галоген и внутренний электронодонор, в котором внутренний электронодонор представляет собой по меньшей мере одно α-цианосукцинатное соединение I, как определено ниже, или, альтернативно, комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, выбранного из сложных эфиров, иных, нежели α-цианосукцинатные соединения, простых эфиров, кетонов, кеталей, аминов и силанов.

Дополнительной задачей изобретения является получение катализатора для полимеризации олефина формулы CH2=CHR, в которой R представляет собой водород или алкил, имеющий от 1 до 6 атомов углерода, включающего продукт реакции следующих компонентов: (1) твердого каталитического компонента согласно изобретению; (2) алкилалюминиевого соединения; и (3) необязательно, внешнего электронодонорного соединения.

Еще одна дополнительная цель изобретения заключается в обеспечении способа полимеризации олефина, включающего контактирование олефина формулы CH2=CHR, в которой R представляет собой водород или алкил, имеющий от 1 до 6 атомов углерода, необязательно, еще одного сорта указанного олефина в качестве сомономера и, необязательно, диена в качестве второго сомономера, с катализатором согласно изобретению в условиях полимеризации; и выделение полученного полимера.

Подробное описание предпочтительных вариантов осуществления

Термин «полимеризация», как используемый здесь, предполагает включение гомополимеризации и сополимеризации. Термин «полимер», как применяемый здесь, предполагает включение гомополимера, сополимера и тройного сополимера.

Как используемый здесь, термин «каталитический компонент» предназначен обозначать основной каталитический компонент, или прекатализатор, который вместе с общеупотребительным сокатализатором, таким как алкилалюминий, и необязательным внешним электронодонором составляет катализатор для полимеризации олефинов.

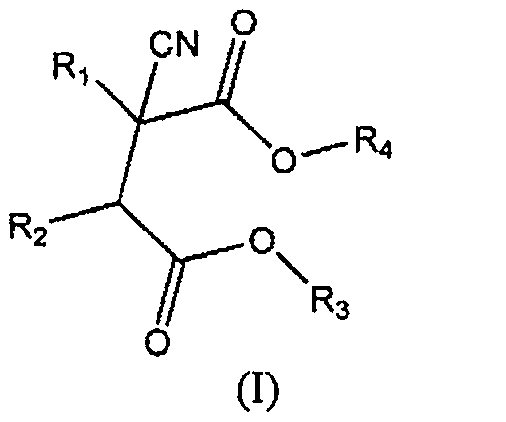

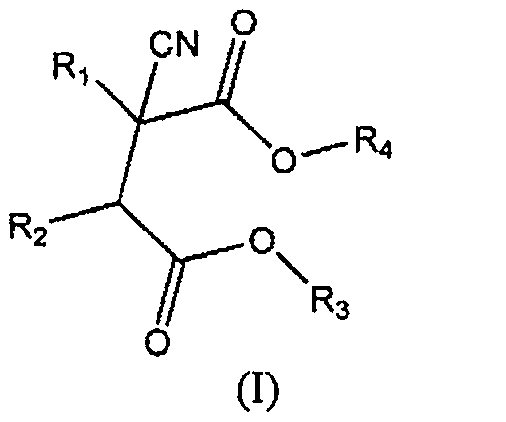

В первом аспекте настоящее изобретение представляет собой твердый каталитический компонент для полимеризации олефинов, включающий магний, титан, галоген и внутренний электронодонор, в котором внутренний электронодонор представляет собой по меньшей мере одно α-цианосукцинатное соединение I, имеющее формулу (I):

где R1 и R2 независимо представляют собой водород, линейный или разветвленный С1-С14-алкил, С3-С10-циклоалкил, С6-С10-арил, С7-С10-алкиларил или С7-С10-арилалкил; и R3 и R4 независимо представляют собой линейный или разветвленный С1-С10-алкил, С3-С10-циклоалкил, С6-С20-арил, С7-С20-алкиларил или С7-С20-арилалкил,

альтернативно, внутренний электронодонор представляет собой комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, выбранного из сложных эфиров, иных, нежели α-цианосукцинатное соединение I, простых эфиров, кетонов, кеталей, аминов и силанов.

В одном варианте осуществления инфракрасные (ИК) спектры твердых каталитических компонентов согласно изобретению содержат характеристическую полосу поглощения Т в диапазоне от 2240 см-1 до 2345 см-1.

В еще одном варианте осуществления ИК-спектры твердых каталитических компонентов согласно изобретению содержат характеристическую полосу поглощения Т в диапазоне от 2240 см-1 до 2295 см-1.

В одном варианте осуществления внутренний электронодонор представляет собой комбинацию α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, выбранного из сложных эфиров, иных, нежели α-цианосукцинатное соединение I, простых эфиров, кетонов, кеталей и силанов. В предпочтительном варианте осуществления внутренний электронодонор представляет собой комбинацию α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, выбранного из сложных эфиров, иных, нежели α-цианосукцинатное соединение I, простых эфиров и силанов. В этих случаях α-цианосукцинатное соединение I составляет от 5 мольных процентов до 95 мольных процентов комбинации, и предпочтительно от 50 мольных процентов до 95 мольных процентов комбинации.

В подаспекте первого аспекта изобретения твердый каталитический компонент согласно изобретению получают способом, включающим стадии

(1) растворения галогенида магния или гидрата галогенида магния в системе растворителей, включающей органическое эпоксидное соединение, фосфорорганическое соединение и, необязательно, инертный разбавитель, с образованием гомогенного раствора А;

(2) объединения вышеуказанного гомогенного раствора А с титановым соединением и вспомогательным осадителем, с образованием смеси В;

(3) осаждения твердых веществ С из смеси В;

(4) отделения твердых веществ D от продукта стадии (3); и

(5) обработки твердых веществ D титановым соединением в инертном органическом растворителе один или несколько раз, для получения твердого каталитического компонента,

в котором внутренний электронодонор вводят на любой стадии перед отделением на стадии (4),

в котором молярное отношение галогенида магния к титановому соединению и к внутреннему электронодонору, используемым в способе, составляет 1-200:20-4000:1, и предпочтительно 5-100:50-2000:1.

При получении твердого каталитического компонента гомогенный раствор А готовят растворением галогенида магния в системе растворителей, содержащей органическое эпоксидное соединение, фосфорорганическое соединение и, необязательно, инертный разбавитель. Получение гомогенного раствора А может быть выполнено согласно способу, представленному в патентных документах CN85100997 и USP 4784983, относящееся к делу содержание которых включено сюда посредством ссылки.

В одном варианте осуществления галогенид магния выбирают из дигалогенидов магния, гидратов дигалогенидов магния, спиртовых комплексов дигалогенидов магния, производных дигалогенидов магния, в которых один атом галогена в дигалогенидах магния замещен алкоксигруппой или галогенированной алкоксигруппой, или смесей таковых, и предпочтительно из дигалогенидов магния, гидратов дигалогенидов магния и спиртовых комплексов дигалогенидов магния. Конкретные примеры включают, но не ограничиваются таковыми, дихлорид магния, дибромид магния, дииодид магния и гидраты и спиртовые комплексы таковых.

В одном варианте осуществления система растворителей, используемая на стадии (1), состоит из органического эпоксидного соединения, фосфорорганического соединения и, необязательно, инертного разбавителя.

Органические эпоксидные соединения, применимые в изобретении, включают алифатические эпоксидные соединения и диэпоксидные соединения, галогенированные алифатические эпоксидные соединения и диэпоксидные соединения, арилэпоксидные соединения, глицидиловый простой эфир и внутренние простые эфиры, имеющие от 2 до 8 атомов углерода. Примеры включают, но не ограничиваются таковыми, эпоксиэтан (оксиран), эпоксипропан (метилоксиран), эпоксибутан, винилэпоксиэтан (винилоксиран), бутадиендиоксид, эпоксихлорпропан (эпихлоргидрин), глицидилметиловый простой эфир, диглицидиловый простой эфир и тетрагидрофуран, причем предпочтительным является эпихлоргидрин. Эти органические эпоксидные соединения могут быть использованы по отдельности или в сочетании.

Фосфорорганические соединения, применимые в изобретении, включают сложные эфиры ортофосфорной кислоты с углеводородными остатками, сложные эфиры ортофосфорной кислоты с галогенированными углеводородными остатками, сложные эфиры фосфористой кислоты с углеводородными остатками и сложные эфиры фосфористой кислоты с галогенированными углеводородными остатками. Примеры включают, но не ограничиваются таковыми, триметилортофосфат, триэтилортофосфат, трибутилортофосфат, трифенилортофосфат, триметилфосфит, триэтилфосфит, трибутилфосфит и трибензилфосфит, причем предпочтительным является трибутилортофосфат. Эти фосфорорганические соединения могут быть использованы по отдельности или в комбинации.

В расчете на один моль галогенида магния, количество используемого органического эпоксидного соединения варьирует от 0,2 до 10 молей, предпочтительно от 0,2 до 5 молей, и более предпочтительно от 0,5 до 2 молей, и количество применяемого фосфорорганического соединения варьирует от 0,1 до 3 молей, предпочтительно от 0,3 до 2 молей, и более предпочтительно от 0,7 до 1,2 моля.

Необязательный инертный разбавитель может быть выбран из гексана, гептана, октана, декана, бензола, толуола, ксилола, 1,2-дихлорэтана, хлорбензола и других углеводородных и галогенированных углеводородных растворителей, в такой мере, насколько он может облегчать растворение галогенида магния. Эти инертные разбавители могут быть использованы по отдельности или в сочетании. Количество инертного разбавителя, если таковой используют, не является существенно важным, однако предпочтительно оно варьирует от 0,1 до 10 литров на моль галогенида магния, предпочтительно от 0,2 до 5 литров на моль галогенида магния, более предпочтительно от 1,2 до 2,4 литра на моль галогенида магния, и наиболее предпочтительно от 1,4 до 2,0 литров на моль галогенида магния.

На стадии (1) температура растворения может быть без труда определена специалистом с обычной квалификацией в этой области технологии, в зависимости от выбранного растворителя и количества используемого растворителя. В общем, температура растворения может варьировать между 10°С и 150°С, и предпочтительно между 50°С и 120°С, и верхний предел температуры обычно составляет значение не выше, чем температура кипения растворителя.

На стадии (2) гомогенный раствор А объединяют с соединением титана и вспомогательным осадителем, с образованием смеси В. Например, гомогенный раствор А может быть объединен сначала со вспомогательным осадителем и затем с соединением титана. Альтернативно, гомогенный раствор А может быть объединен сначала с соединением титана и затем со вспомогательным осадителем. Операция объединения может быть проведена при температуре, варьирующей от -50 до 0°С.

На стадии (3) смесь В медленно нагревают (например, в течение времени от около 0,5 до 3 часов) до температуры от 60 до 110°С, такой как 80°С, и по достижении целевой температуры смесь могут перемешивать дополнительно в течение времени от 0,5 до 8 часов. Во время нагревания и/или перемешивания после достижения целевой температуры осаждаются твердые вещества С. Затем твердые вещества D отделяют на стадии (4).

Вспомогательный осадитель может представлять собой по меньшей мере одно соединение, выбранное из органических ангидридов, органических кислот, простых эфиров, альдегидов, кетонов, сложных эфиров, как раскрыто в патентных документах CN85100997 и USP 4784983, и предпочтительно из фталатов. α-Цианосукцинатное соединение формулы (I) также может служить в качестве вспомогательного осадителя. Молярное отношение вспомогательного осадителя к галогениду магния варьирует от 0,03:1 до 1:1.

На стадии (5) твердые вещества D обрабатывают соединением титана и, необязательно, инертным органическим растворителем, с образованием твердого каталитического компонента для полимеризации олефинов. Примеры инертного органического растворителя включают гексан, гептан, октан, декан, бензол, толуол, ксилол и их смеси. Обработка может быть проведена согласно способу, раскрытому в патентных документах CN85100997 и USP 4784983.

Соединение титана, используемое на стадии (2), и соединение титана, применяемое на стадии (5), могут быть одинаковыми или различными, и они имеют общую формулу: TiXn(OR5)4-n, в которой R5 независимо представляет собой углеводородный С1-С20-радикал, и предпочтительно алифатический углеводородный С1-С14-радикал, Х независимо представляет собой F, Cl или Br, и индекс n представляет собой целое число, варьирующее от 1 до 4. Примеры включают, но не ограничиваются таковыми, тетрахлорид титана, тетрабромид титана, тетрабутоксититан, тетраэтоксититан, хлорид триэтоксититана, дихлорид диэтоксититана, трихлорид этоксититана и их смеси, причем предпочтительным является тетрахлорид титана. Более рационально на стадии (2) и на стадии (5) использовать одно и то же соединение титана. В расчете на один моль галогенида магния количество соединения титана, используемого на стадии (2), варьирует от 1,5 до 50 молей, и предпочтительно от 4 до 30 молей, и количество всего титанового соединения, применяемого на стадии (2) и стадии (5), варьирует от 2 до 150 молей, и предпочтительно от 5 до 60 молей.

В ходе исполнения способа внутренний электронодонор может быть добавлен в любое время перед получением твердых веществ D. Например, можно вводить в контакт с внутренним электронодонором гомогенный раствор А, или смесь В, или смесь В, содержащую твердые вещества С. Кроме того, внутренний электронодонор может быть добавлен одной или несколькими порциями. Температура при введении внутреннего электронодонора может варьироваться от 0°С до 80°С, и предпочтительно от 0°С до 60°С. Предпочтительно, внутренний электронодонор добавляют, когда смесь В нагревают до температуры, варьирующейся от 0°С до 60°С.

В еще одном подаспекте первого аспекта изобретения, твердый каталитический компонент согласно изобретению включает продукт реакции аддукта галогенида магния и спирта, соединения титана и внутреннего электронодонора, в котором аддукт галогенида магния и спирта представлен формулой (II):

MgX2•(ROH)m

где Х представляет собой хлор или бром, и предпочтительно хлор; R представляет собой С1-С12-алкил, С3-С10-циклоалкил или С6-С10-арил, и предпочтительно С1-С4-алкил; и индекс m варьируется от 1 до 5, и предпочтительно от 1,5 до 3,5.

Соединение титана является таким, как описано выше.

В одном варианте осуществления молярное отношение аддукта галогенида магния и спирта к соединению титана и внутреннему электронодонору, используемым в реакции для образования твердого каталитического компонента, в выражении “Mg:Ti:внутренний электронодонор” составляет 1-200:20-4000:1, и предпочтительно 5-100:50-2000:1.

Примеры галогенида магния MgX2 в аддукте галогенида магния и спирта включают, но не ограничиваются таковыми, дихлорид магния, дибромид магния и их смеси, причем предпочтительным является дихлорид магния. Примеры спирта ROH в аддукте галогенида магния и спирта включают, но не ограничиваются таковыми, метанол, этанол, пропанол, изопропанол, н-бутанол, изобутанол, пентанол, изопентанол, н-гексанол, н-октанол, 2-этилгексанол, этиленгликоль и пропиленгликоль.

Аддукт галогенида магния и спирта формулы (II) может быть получен способом, известным в технологии для приготовления аддуктов галогенидов магния со спиртами, таким как способ распылительной сушки, способ охлаждения разбрызгиванием, способ экструдирования под высоким давлением или способ высокоскоростного перемешивания.

В одном варианте осуществления аддукт галогенида магния и спирта формулы (II) может быть получен способом, включающим стадии: добавления галогенида магния MgX2, спирта ROH и необязательной инертной жидкой среды в закрытый сосуд; оставления содержимого для контактирования и реагирования между собой в условиях нагревания, причем конечная реакционная температура является достаточно высокой для расплавления аддукта галогенида магния и спирта с образованием расплава, предпочтительно достигающей значения от 100 до 140°С, тем самым с образованием смеси, содержащей расплавленный аддукт галогенида магния и спирта; воздействия с приложением высокой сдвиговой нагрузки к смеси, содержащей расплавленный аддукт галогенида магния и спирта; и затем переноса подвергнутой сдвиговой нагрузке смеси в охлаждающую среду для затвердевания расплава путем резкого охлаждения, с образованием сферических частиц аддукта галогенида магния и спирта. Воздействие с приложением высокой сдвиговой нагрузки может быть выполнено общеупотребительным способом, таким как способ высокоскоростного перемешивания (например, смотри патентный документ CN 1330086), или способ распыления (например, смотри патент US 6,020,279), или с помощью вращающегося ротора, создающего высокую перегрузку (например, смотри патентный документ CN 1580136А), или эмульгатора (например, смотри патентный документ CN 1463990А). Инертная жидкая среда в общем представляет собой инертный жидкий алифатический углеводородный растворитель, такой как керосин, парафиновое масло, вазелиновое масло, белое масло и тому подобные, и при необходимости содержит некоторое количество кремнийорганического соединения или поверхностно-активного вещества, такого как диметилкремниевое масло и тому подобное. Охлаждающая среда может представлять собой инертный углеводородный растворитель, имеющий относительно низкую температуру кипения, такой как пентан, гексан, гептан, бензин, петролейный эфир и тому подобный, и может быть выдержана при температуре от -40°С до 0°С, предпочтительно от -40°С до -20°С, до ее контактирования с аддуктом галогенида магния и спирта.

Твердый каталитический компонент согласно этому подаспекту может быть получен реакцией конкретного аддукта галогенида магния и спирта с соединением титана и внутренним электронодонором.

В одном варианте осуществления твердый каталитический компонент согласно этому подаспекту может быть получен способом, включающим стадии

(i) суспендирования аддукта галогенида магния и спирта в соединении титана или смеси соединения титана и инертного растворителя, которая охлаждена в основном до температуры, варьирующей от -30°С до 0°С, и предпочтительно от -20°С до -10°С;

(ii) нагревания вышеуказанной суспензии до температуры, варьирующей от 40°С до 130°С, и предпочтительно от 60°С до 120°С, и выдерживания при этой температуре в течение времени от 0,5 до 2,0 часов;

(iii) извлечения твердого компонента путем фильтрования; и

(iv) необязательно, обработки выделенного твердого компонента соединением титана и инертным растворителем один или более раз, и предпочтительно от 1 до 3 раз,

в котором внутренний электронодонор добавляют одной или несколькими порциями в любой момент стадий (i) и (ii), и предпочтительно тогда, когда суспензию нагревают до температуры, варьирующей от 0°С до 60°С.

Инертный растворитель предпочтительно представляет собой алифатический углеводород или ароматический углеводород. Примеры включают, но не ограничиваются таковыми, гексан, гептан, октан, декан и толуол.

Внутренний электронодонор, содержащийся в каталитическом компоненте согласно изобретению, представляет собой по меньшей мере одно α-цианосукцинатное соединение I, имеющее формулу (I):

в которой R1 и R2 независимо представляют собой водород, линейный или разветвленный С1-С14-алкил, С3-С10-циклоалкил, С6-С10-арил, С7-С10-алкиларил или С7-С10-арилалкил; и R3 и R4 независимо представляют собой линейный или разветвленный С1-С10-алкил, С3-С10-циклоалкил, С6-С20-арил, С7-С20-алкиларил или С7-С20-арилалкил,

альтернативно, внутренний электронодонор представляет собой комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, выбранного из сложных эфиров, иных, нежели α-цианосукцинатное соединение I, простых эфиров, кетонов, кеталей, аминов и силанов.

В предпочтительном варианте осуществления, в формуле (I), радикалы R1-R4 независимо представляют собой линейный или разветвленный С1-С4-алкил или С3-С6-циклоалкил.

В предпочтительном варианте осуществления, в формуле (I), радикалы R1 и R2 независимо представляют собой метил, этил, н-пропил, изопропил, циклопентил или циклогексил; и радикалы R3 и R4 независимо представляют собой метил, этил, н-бутил или 2-метилпропил.

В предпочтительном варианте осуществления, в формуле (I), радикалы R1 и R2 независимо представляют собой метил, этил, н-пропил, изопропил, н-бутил, изобутил, н-пентил, изопентил, н-гексил, циклопентил, циклогексил, фенил, бензил, пара-метилфенилметил или фенилэтил; и радикалы R3 и R4 независимо представляют собой метил, этил, н-пропил, изопропил, н-бутил, изобутил, фенил, пара-метилфенил, орто-метилфенил, мета-метилфенил или бензил.

Примеры α-цианосукцинатных соединений формулы (I) включают, но не ограничиваются таковыми, диэтил-2,3-диизопропил-2-цианосукцинат, ди-н-бутил-2,3-диизопропил-2-цианосукцинат, диизобутил-2,3-диизопропил-2-цианосукцинат, диэтил-2,3-дициклопентил-2-цианосукцинат, ди-н-бутил-2,3-дициклопентил-2-цианосукцинат, диизобутил-2,3-дициклопентил-2-цианосукцинат, диэтил-2,3-дициклогексил-2-цианосукцинат, ди-н-бутил-2,3-дициклогексил-2-цианосукцинат, диизобутил-2,3-дициклогексил-2-цианосукцинат, диэтил-2-циклопентил-3-изопропил-2-цианосукцинат, сложный 1-изобутил-4-этиловый диэфир 2,3-диизопропил-2-цианоянтарной кислоты, сложный 1-н-бутил-4-этиловый диэфир 2,3-диизопропил-2-цианоянтарной кислоты, диэтил-2-изопропил-3-метил-2-цианосукцинат, диэтил-3-этил-2-изопропил-2-цианосукцинат, диэтил-2-изопропил-3-пропил-2-цианосукцинат, диэтил-3-бутил-2-изопропил-2-цианосукцинат, диэтил-2-изопропил-3-фенил-2-цианосукцинат, диэтил-2-циклогексил-3-изопропил-2-цианосукцинат и сложный 1-этил-4-изобутиловый диэфир 2-изопропил-3-фенил-2-цианоянтарной кислоты.

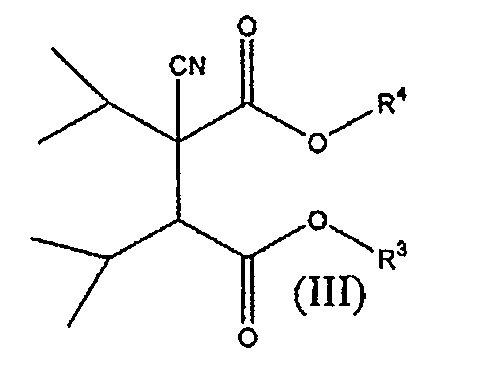

В особенности предпочтительно α-цианосукцинатное соединение представлено формулой (III):

где радикалы R3 и R4 являются такими же и представляют собой метил, этил, бутил или изобутил.

α-Цианосукцинатные соединения формулы (I) могут быть получены способами, по сути известными. Например, литературные источники J. Am. Chem. Soc., 1952, том 74, стр. 1056-1059, и Bull. Soc. Chim. Fr., 1975, (№№ 9-10, Часть 2), стр. 2189-2194, раскрывают способ получения 2,3-диалкил-2-цианосукцинатного соединения, включающий алкилирование 3-алкил-2-цианосукцинатного соединения 3 эквивалентами алкилбромида или алкилиодида. Китайская патентная заявка № 200910077779.6 раскрывает способ получения 2,3-диизопропил-2-цианосукцинатного соединения формулы (III), включающий реакцию 2-изопропил-2-цианоацетата с алкоголятом металла в спиртовом растворителе; удаление спиртового растворителя с образованием концентрата; и реакцию концентрата с 2-бром-2-изопропилацетатом в апротонном растворителе. Эти способы демонстрируют, что α-цианосукцинатные соединения формулы (I) могут быть получены более простым путем в промышленном масштабе, чем сукцинатные производные с двумя углеводородными остатками в положениях 2 и 3. В частности, предпочтительные 2,3-диизопропил-2-цианосукцинатные соединения формулы (III) могут быть получены более просто в промышленном масштабе, чем известные 2,3-диизопропилсукцинатные соединения.

Как упомянуто выше, внутренний электронодонор может представлять собой комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, выбранного из сложных эфиров, иных, нежели α-цианосукцинатное соединение I, простых эфиров, кетонов, кеталей, аминов и силанов. Монофункциональное или бифункциональное соединение Е предпочтительно выбирают из сложных эфиров моно- и поликарбоновых кислот, простых диэфирных соединений и бифункциональных соединений, содержащих как простую эфирную группировку, так и сложноэфирную группу.

Предпочтительные сложные эфиры моно- и поликарбоновых кислот включают бензоаты, фталаты, малонаты (например, малонаты с двумя углеводородными группами в положении 2), сукцинаты (например, сукцинаты для двумя углеводородными группами в положениях 2 и 3), глутараты, пивалаты, адипаты, себацинаты, малеаты, нафталиндикарбоксилаты, тримеллитаты, бензол-1,2,3-трикарбоксилаты, пиромеллитаты и карбонаты. Примеры включают этилбензоат, диэтилфталат, диизобутилфталат, ди-н-бутилфталат, диизооктилфталат, ди-н-октилфталат, диэтилмалонат, дибутилмалонат, диизобутилмалонат, диэтил-2,3-диизопропилсукцинат, диизобутил-2,3-диизопропилсукцинат, диэтил-2,2-диизобутилмалонат, ди-н-бутил-2,2-диизобутилмалонат, диизобутил-2,2-диизобутилмалонат, ди-н-бутил-2,3-диизопропилсукцинат, диметил-2,3-диизопропилсукцинат, диизобутил-2,2-диметилсукцинат, диизобутил-2-этил-2-метилсукцинат, диэтил-2-этил-2-метилсукцинат, диэтиладипат, дибутиладипат, диэтилсебацинат, дибутилсебацинат, диэтилмалеат, ди-н-бутилмалеат, диэтилнафталиндикарбоксилат, дибутилнафталиндикарбоксилат, триэтилтримеллитат, трибутилтримеллитат, триэтилбензол-1,2,3-трикарбоксилат, трибутилбензол-1,2,3-трикарбоксилат, тетраэтилпиромеллитат, тетрабутилпиромеллитат и т.д. Среди них предпочтительны сложные эфиры ароматических карбоновых кислот и сложные эфиры алифатических дикарбоновых кислот, и в особенности предпочтительны диизобутилфталат и ди-н-бутилфталат.

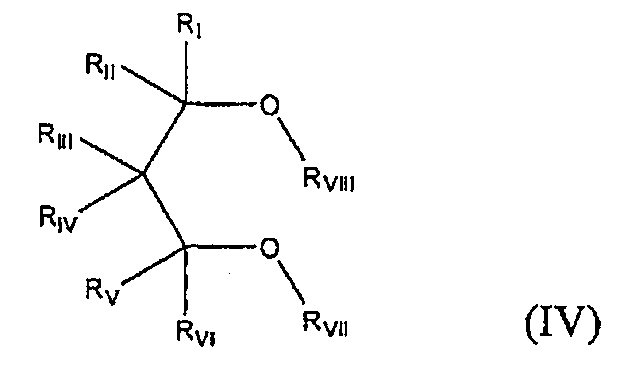

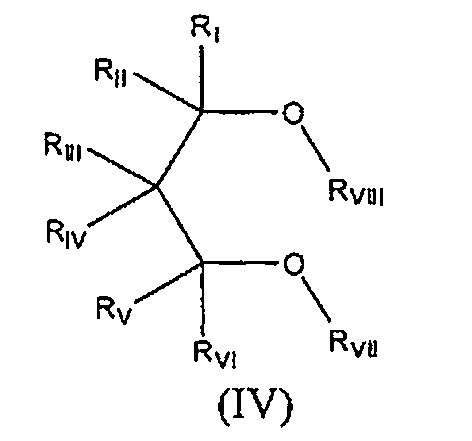

Предпочтительные простые диэфирные соединения представляют собой простые 1,3-диэфирные соединения формулы (IV):

в которой радикалы RI, RII, RIII, RIV, RV и RVI независимо выбирают из водорода, галогена, линейных и разветвленных С1-С20-алкильных групп, С3-С20-циклоалкильных групп, С6-С20-арильных групп, С7-С20-алкиларильных групп и С7-С20-арилалкильных групп, радикалы RIII и RIV необязательно связаны друг с другом с образованием цикла; радикалы RVII и RVIII независимо выбирают из линейных и разветвленных С1-С20-алкильных групп и С3-С20-циклоалкильных групп. Примеры простых 1,3-диэфирных соединений включают, но не ограничиваются таковыми, 9,9-бис(метоксиметил)флуорен и 2-изопентил-2-изопропил-1,3-диметоксипропан.

Примеры бифункционального соединения, содержащего как простую эфирную группировку, так и сложноэфирную группу, включают орто-алкоксибензоаты, мета-алкоксибензоаты и пара-алкоксибензоаты. Предпочтительными являются орто-метоксибензоаты, такие как этил-орто-метоксибензоат, пропил-орто-метоксибензоат, изопропил-орто-метоксибензоат, н-бутил-орто-метоксибензоат, изобутил-орто-метоксибензоат и тому подобные.

Во втором аспекте настоящее изобретение представляет собой катализатор для полимеризации олефина формулы CH2=CHR6, в которой R6 означает водород или алкил, имеющий от 1 до 6 атомов углерода, включающий продукт реакции следующих компонентов:

(1) твердого каталитического компонента согласно изобретению;

(2) алкилалюминиевого соединения в качестве сокатализатора; и

(3) необязательно, внешнего электронодонорного соединения.

Алкилалюминиевые соединения, применимые в качестве сокатализатора, хорошо известны квалифицированному специалисту в этой области технологии. Алкилалюминиевые соединения предпочтительно являются такими, которые представлены общей формулой AlR7 3-aX1 a, в которой R7 независимо означает водород или С1-С20-углеводородный остаток, и в особенности С1-С8-алкил; остаток Х независимо представляет собой галоген, и в особенности хлорид; и индекс “a” имеет значение, варьирующее от 0 до 2. Примеры алкилалюминиевого соединения включают, но не ограничиваются таковыми, триалкилалюминии, такие как триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, триоктилалюминий; алкилалюминийгидриды, такие как диэтилалюминийгидрид, диизобутилалюминийгидрид; и хлориды алкилалюминия, такие как хлорид диэтилалюминия, хлорид диизобутилалюминия, полуторахлорид этилалюминия, дихлорид этилалюминия, причем предпочтительными являются триэтилалюминий и триизобутилалюминий. Алкилалюминиевое соединение в основном используют в таком количестве, что молярное отношение алюминия в нем к титану в твердом каталитическом компоненте (1) варьирует от 5 до 5000, и предпочтительно от 50 до 1000.

Необязательное внешнее электронодонорное соединение может представлять собой по меньшей мере одно из таковых, хорошо известных квалифицированному специалисту в этой области технологии. Предпочтительные внешние электронодонорные соединения, применимые в изобретении, включают ангидриды карбоновых кислот, сложные эфиры карбоновых кислот, кетоны, простые эфиры, лактоны, фосфорорганические соединения и кремнийорганические соединения, причем предпочтительны кремнийорганические соединения. Будучи используемым, внешнее электронодонорное соединение применяется в количестве, варьирующем от 0,005 до 0,5 моля, предпочтительно от 0,01 до 0,25 моля, и более предпочтительно от 0,02 до 0,1 моля, в расчете на один моль алкилалюминиевого соединения.

Предпочтительные внешние электронодонорные соединения включают соединения кремния формулы R8 aR9 bSi(OR10)c, в которой индексы “a” и “b” независимо представляют собой целое число, варьирующее от 0 до 2; индекс “c” представляет собой целое число, варьирующее от 1 до 3, и сумма (a+b+c) составляет 4; радикалы R8, R9 и R10 независимо представляют собой С1-С18-углеводородный остаток, и предпочтительно линейный или разветвленный С1-С4-алкил или С5-С6-циклоалкил, необязательно содержащий гетероатом(-мы). Среди этих соединений кремния в особенности предпочтительны такие, в которых индекс “a” составляет 1, “b” составляет 1, “c” составляет 2, по меньшей мере один из радикалов R8 и R9 представляет собой разветвленный алкил, алкенил, алкилен, циклоалкил или арил, имеющий от 3 до 10 атомов углерода и необязательно содержащий гетероатом(-мы), и R10 представляет собой С1-С10-алкил, в особенности метил. Примеры таких соединений кремния включают циклогексилметилдиметоксисилан, диизопропилдиметоксисилан, ди-н-бутилдиметоксисилан, диизобутилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан, 2-этилпиперидино-трет-бутилдиметоксисилан, 1,1,1-трифтор-2-пропил-2-этилпиперидинодиметоксисилан и 1,1,1-трифтор-2-пропилметилдиметоксисилан. Дополнительно, также предпочтительны такие соединения кремния, в которых индекс “a” равен 0, “c” составляет 3, R9 представляет собой разветвленный алкил или циклоалкил, необязательно содержащий гетероатом(-мы), и R10 представляет собой метил. Примеры таких соединений кремния включают циклогексилтриметоксисилан, трет-бутилтриметоксисилан и трет-гексилтриметоксисилан.

Предпочтительные внешние электронодонорные соединения включают также вышеупомянутые простые 1,3-диэфирные соединения формулы (IV), из которых в особенности предпочтительны 2-изопентил-2-изопропил-1,3-диметоксипропан и 9,9-бис(метоксиметил)флуорен.

Алкилалюминиевое соединение (2) и необязательное внешнее электронодонорное соединение (3) могут контактировать и реагировать с активным компонентом (1) по отдельности или в виде смеси.

Вышеуказанный катализатор применим в полимеризации олефина CH2=CHR6 (в которой R6 означает Н или алкил, имеющий от 1 до 6 атомов углерода) или сырьевого материала, содержащего указанный олефин и небольшое количество диена, если необходимо.

Таким образом, в третьем аспекте настоящее изобретение представляет собой способ полимеризации олефина(-нов), включающий контактирование олефина формулы CH2=CHR6, в которой R6 означает водород или алкил, имеющий от 1 до 6 атомов углерода, необязательно еще одного сорта указанного олефина в качестве сомономера, и, необязательно, диена в качестве второго сомономера, с катализатором согласно изобретению в условиях полимеризации; и выделение полученного полимера.

Полимеризация олефина(-нов) может быть проведена в жидкой фазе жидкого мономера или в растворе мономера в инертном растворителе, или в газовой фазе, или в комбинации газовой фазы и жидкой фазы, согласно известным способам. Полимеризацию в общем проводят при температуре от 0°С до 150°С, и предпочтительно от 60°С до 100°С, и при нормальном или более высоком давлении. При полимеризации в полимеризационный реактор может быть добавлен водород в качестве регулятора молекулярной массы полимера для корректирования молекулярной массы и индекса плавкости полимера.

При использовании в полимеризации олефинов, в частности в полимеризации пропилена, твердые каталитические компоненты согласно изобретению, которые включают α-цианосукцинат формулы (I) в качестве внутреннего электронодонора, проявляют хорошие значения каталитической активности и хороший показатель активности по водороду, и полученные полимеры имеют высокие индексы изотактичности и более широкое распределение молекулярных масс. Благодаря простоте его синтеза, α-цианосукцинат формулы (I) может быть получен с небольшими затратами и тем самым предоставляет дополнительное преимущество катализаторам согласно изобретению.

Примеры

Нижеследующие примеры приведены для дополнительного иллюстрирования настоящего изобретения и никоим образом не предполагают ограничения области такового.

Методы испытания:

1. Индекс плавкости полимеров: измерен согласно стандарту ASTM D1238-99, при температуре 230°С и нагрузке 2,16 кг.

2. Изотактичность полимеров: измерена способом экстракции гептаном, проведенным следующим образом: 2 г сухого полимерного образца экстрагировали кипящим гептаном в экстракторе в течение 6 часов, затем остаточное вещество высушили до постоянного веса, и отношение остаточного полимера (г) к 2 (г) рассматривали как изотактичность.

3. Молекулярная масса и распределение молекулярных масс (MWD=Mw/Mn) полимеров: измерены способом гель-проникающей хроматографии (GPC), проведенным на приборе PL-GPC220, растворитель: трихлорбензол, температура: 150°С, стандартный образец: полистирол, расход потока: 1,0 мл/мин, колонка: 3 × Plgel 10 μm MIXED-B 300×7.5 мм.

4. ИК-спектральный анализ твердых каталитических компонентов: Образец измельчали в атмосфере азота в жидком парафине для получения пасты, и затем пасту сдавливали между таблетками бромида калия и анализировали. ИК-спектры регистрировали на инфракрасном Фурье-спектрометре Nicolet Nexus 470 фирмы Thermo Fisher Scientific Inc., США, с временами сканирования 16 и разрешающей способностью 4.

5. Анализ методом рентгено-флуоресцентной волнодисперсионной спектроскопии (WDXRF) твердых каталитических компонентов: выполнен на приборе PW4400/40 Системы Последовательных Спектрометров AXIOS фирмы PANalytical B. V., Нидерланды.

В примерах использовали следующие методики полимеризации пропилена:

Методика I полимеризации пропилена:

В автоклав емкостью 5 л, в котором воздух был полностью вытеснен газообразным пропиленом, при комнатной температуре добавляли 5 мл 0,5М раствора триэтилалюминия в гексане, 1,25 мл 0,1М раствора циклогексилметилдиметоксисилана (CHMMS) в гексане и 10 мг твердого каталитического компонента, суспендированного в 10 мл гексана. Затем в автоклав вводили 1 л (приведенный к нормальным условиям объем) газообразного водорода и 2,3 л жидкого пропилена и содержимое нагревали до температуры 70°С в течение 10 минут при перемешивании. Полимеризацию продолжали в течение 1 часа при температуре 70°С. Автоклав охладили и затем сбросили давление. Автоклав вскрыли и извлекли полипропиленовый (PP) полимер.

Методика II полимеризации пропилена:

Полимеризацию пропилена проводили таким же образом, как описано в методике I полимеризации пропилена, за исключением того, что количество газообразного водорода было изменено до 6 л (приведенный к нормальным условиям объем).

Пример 1

В реактор, из которого воздух был несколько раз вытеснен высокочистым азотом, последовательно поместили 4,8 г безводного дихлорида магния, 95 мл толуола, 4 мл эпихлоргидрина и 12,5 мл трибутилфосфата (TBP). Реакционную смесь нагрели при перемешивании до температуры 50°С и поддерживали при этой температуре в течение 2,5 часов для растворения твердых веществ. В реактор добавили 1,4 г фталевого ангидрида, и реакционную смесь оставили для реагирования в течение 1 часа, и затем охладили до температуры -25°С. К ней добавили по каплям 56 миллилитров TiCl4 в течение 1 часа, затем реакционную смесь медленно нагрели до температуры 80°С в течение 2 часов, и в процессе нагревания постепенно выпадали в осадок дисперсные твердые вещества. В реактор добавили 5 миллимолей диэтил-2,3-диизопропил-2-цианосукцината, реакционную смесь выдерживали при температуре 80°С в течение 1 часа и затем маточную жидкость отфильтровали. Твердый осадок на фильтре промыли толуолом (дважды по 70 мл). К нему добавили 40 миллилитров тетрахлорида титана и 60 миллилитров толуола, реакционную смесь перемешивали при температуре 100°С в течение 2 часов и затем маточную жидкость отфильтровали. Обработку тетрахлоридом титана повторили еще раз. Твердые вещества промыли кипящим толуолом (трижды по 60 мл), кипящим гексаном (дважды по 60 мл) и гексаном при температуре окружающей среды (дважды по 60 мл) и затем высушили в вакууме с образованием твердого титансодержащего каталитического компонента.

Данные ИК-спектра твердого каталитического компонента (см-1): 2291, 1862, 1698, 1460, 1377, 1298, 1013.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 23,7 весового процента, Cl: 74,5 весового процента, Ti: 1,6 весового процента и прочие элементы: остальное.

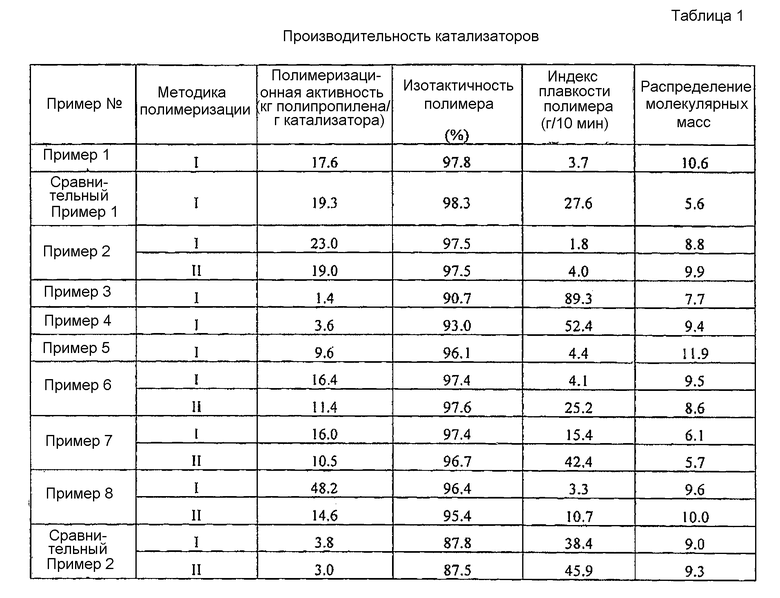

Полимеризацию пропилена проводили согласно методике I полимеризации пропилена. Результаты показаны ниже в Таблице 1.

Сравнительный Пример 1

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что вместо диэтил-2,3-диизопропил-2-цианосукцината (5 миллимолей) использовали диизобутилфталат (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 1860, 1686, 1460, 1378, 1084.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 25,2 весового процента, Cl: 72,9 весового процента, Ti: 1,8 весового процента и прочие элементы: остальное.

Полимеризацию пропилена проводили согласно методике I полимеризации пропилена. Результаты показаны ниже в Таблице 1.

Пример 2

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцината (5 миллимолей) заменили сложным 1-изобутил-4-этиловым диэфиром 2,3-диизопропил-2-цианоянтарной кислоты (5 миллимолей).

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена, соответственно. Результаты показаны ниже в Таблице 1.

Пример 3

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что вместо диэтил-2,3-диизопропил-2-цианосукцината (5 миллимолей) использовали диэтил-2-изопропил-3-метил-2-цианосукцинат (5 миллимолей).

Полимеризацию пропилена проводили согласно методике I полимеризации пропилена. Результаты показаны ниже в Таблице 1.

Пример 4

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат (5 миллимолей) заменили диэтил-3-этил-2-изопропил-2-цианосукцинатом (5 миллимолей).

Полимеризацию пропилена проводили согласно методике I полимеризации пропилена. Результаты показаны ниже в Таблице 1.

Пример 5

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат (5 миллимолей) заменили диэтил-3-изопропил-2-циклопентил-2-цианосукцинатом (5 миллимолей).

Полимеризацию пропилена проводили согласно методике I полимеризации пропилена. Результаты показаны ниже в Таблице 1.

Пример 6

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что вместо диэтил-2,3-диизопропил-2-цианосукцината (5 миллимолей) использовали диэтил-2,3-диизопропил-2-цианосукцинат (2,5 миллимоля) и диизобутилфталат (2,5 миллимоля).

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 26,8 весового процента, Cl: 71,6 весового процента, Ti: 1,3 весового процента, и прочие элементы: остальное.

Данные ИК-спектра твердого каталитического компонента (см-1): 2286, 1860, 1694, 1460, 1377, 1314, 1154, 1082.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 1.

Пример 7

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат (5 миллимолей) заменили диэтил-2,3-диизопропил-2-цианосукцинатом (2,5 миллимоля) и 9,9-бис(метоксиметил)флуореном (2,5 миллимоля).

Данные ИК-спектра твердого каталитического компонента (см-1): 2340, 1858, 1684, 1460, 1377, 1316, 1296, 1083.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 1.

Пример 8

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат (5 миллимолей) заменили ди-н-бутил-2,3-диизопропил-2-цианосукцинатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 2290, 1862, 1698, 1460, 1377, 1295, 1268, 1053.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 1.

Сравнительный Пример 2

Твердый каталитический компонент получили согласно методике, описанной в Примере 1, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат (5 миллимолей) заменили этил-2-изопропил-2-цианоацетатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 2294, 1863, 1701, 1460, 1377, 1316, 1269, 1037.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 1.

Из данных, показанных в Таблице 1, можно видеть, что катализаторы соответствующих изобретению примеров проявляют хорошую производительность, в том числе значения активности для полимеризации пропилена, сравнимые с таковыми для известных катализаторов, включающих диизобутилфталат в качестве внутреннего электронодонора, хороший показатель активности по водороду, более высокие значения изотактичности полимера и более широкие распределения молекулярных масс.

Пример 9

Сферические частицы аддукта дихлорида магния и спирта формулы MgX2•(ROH)m, в которой X=Cl, R=C2H5, и индекс m=2,4, приготовили согласно способу, описанному в Примере 1 Китайской патентной заявки CN1091748A.

В реактор емкостью 300 мл с рубашкой поместили 100 мл тетрахлорида титана и содержимое охладили до температуры -20°С. В него добавили 8 г вышеуказанных сферических частиц аддукта дихлорида магния и спирта и содержимое нагрели до температуры 100°С, добавляя во время нагревания 5 миллимолей диэтил-2,3-диизопропил-2-цианосукцината. Реакционную смесь выдержали при температуре 100°С в течение 1 часа и затем жидкость отфильтровали. Твердый остаток на фильтре промыли дважды тетрахлоридом титана и четырежды гексаном и затем высушили в вакууме с образованием сферического твердого каталитического компонента.

Данные ИК-спектра твердого каталитического компонента (см-1): 2291, 1704, 1460, 1378, 1298, 1266, 1007.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 22,9 весового процента, Cl: 73,8 весового процента, Ti: 3,1 весового процента, прочие элементы: остальное.

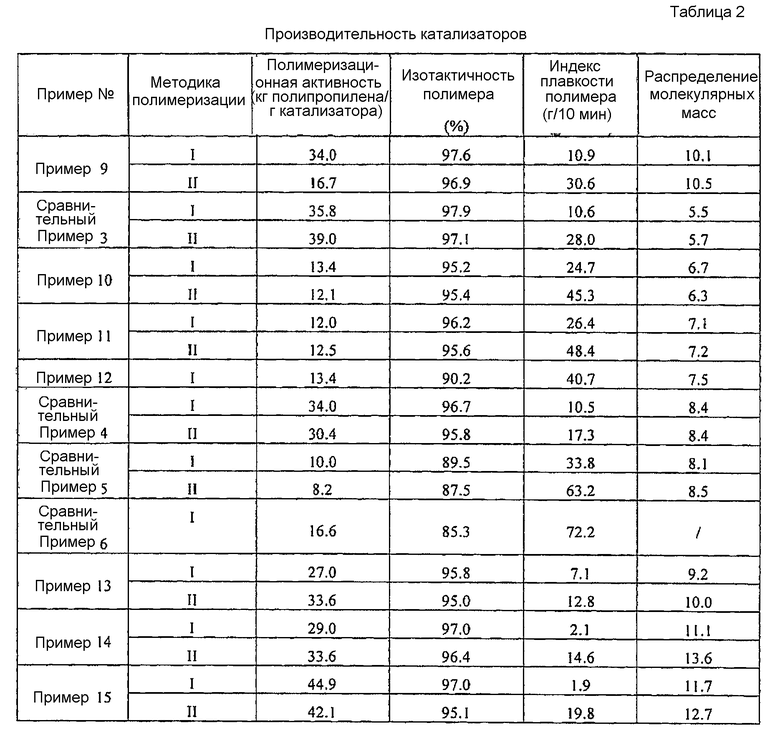

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 2.

Сравнительный Пример 3

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили диизобутилфталатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 1860, 1687, 1460, 1377, 1083.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 23,4 весового процента, Cl: 74,5 весового процента, Ti: 2,0 весового процента и прочие элементы: остальное.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 2.

Пример 10

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили диэтил-2-изопропил-3-метил-2-цианосукцинатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 2287, 1697, 1459, 1377, 1311, 1243, 1008.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 22,7 весового процента, Cl: 74,7 весового процента, Ti: 2,2 весового процента и прочие элементы: остальное.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 2.

Пример 11

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили диэтил-3-этил-2-изопропил-2-цианосукцинатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 2289, 1699, 1463, 1378, 1321, 1235, 1004.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 19,0 весового процента, Cl: 77,6 весового процента, Ti: 3,2 весового процента и прочие элементы: остальное.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 2.

Пример 12

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили сложным 1-этил-4-изобутиловым диэфиром 2-изопропил-3-фенил-2-цианоянтарной кислоты (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 2287, 1684, 1637, 1459, 1377, 1313, 1155, 1007.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 20,4 весового процента, Cl: 76,0 весового процента, Ti: 3,4 весового процента и прочие элементы: остальное.

Полимеризацию пропилена проводили согласно методике I полимеризации пропилена. Результаты показаны ниже в Таблице 2.

Сравнительный Пример 4

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили диэтил-2,3-диизопропилсукцинатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 1690, 1463, 1377, 1317, 1262, 1010.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 23,4 весового процента, Cl: 74,1 весового процента, Ti: 2,3 весового процента, и прочие элементы: остальное.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 2.

Сравнительный Пример 5

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили этил-2-изопропил-2-цианоацетатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 2295, 1705, 1460, 1378, 1319, 1245, 1016.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 24,8 весового процента, Cl: 73,0 весового процента, Ti: 2,1 весового процента, и прочие элементы: остальное.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена, соответственно. Результаты показаны ниже в Таблице 2.

Сравнительный Пример 6

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили диэтил-2,3-диизопропил-2,3-дицианосукцинатом (5 миллимолей).

Полимеризацию пропилена проводили согласно методике I полимеризации пропилена. Результаты показаны ниже в Таблице 2.

Пример 13

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили диизобутил-2,3-диизопропил-2-цианосукцинатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 2286, 1692, 1460, 1377, 1326, 1290, 1169, 1095, 722.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена, соответственно. Результаты показаны ниже в Таблице 2.

Пример 14

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили диэтил-2-циклопентил-3-изопропил-2-цианосукцинатом (5 миллимолей).

Данные ИК-спектра твердого каталитического компонента (см-1): 2290, 1694, 1460, 1377, 1322, 1262, 1057, 723.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена, соответственно. Результаты показаны ниже в Таблице 2.

Пример 15

Сферический твердый каталитический компонент получили по методике, описанной в Примере 9, за исключением того, что диэтил-2,3-диизопропил-2-цианосукцинат заменили диэтил-2-циклогексил-3-изопропил-2-цианосукцинатом (5 миллимолей).

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена, соответственно. Результаты показаны ниже в Таблице 2.

Из данных, показанных в Таблице 2, можно видеть, что катализаторы соответствующих изобретению примеров проявляют хорошую производительность, в том числе высокие значения активности для полимеризации пропилена, высокие значения изотактичности полученных полимеров и широкое распределение молекулярных масс полимеров. В частности, полимеры, полученные с использованием катализатора Примера 9, который включает предпочтительный диэтил-2,3-ддизопропил-2-цианосукцинат в качестве внутреннего электронодонора, имеют распределение молекулярных масс, более широкое, чем у полимеров, полученных с использованием катализатора Сравнительного Примера 4, который включает диэтил-2,3-диизопропилсукцинат в качестве внутреннего электронодонора. В дополнение, катализатор Сравнительного Примера 5, который включает этил-2-изопропил-2-цианосукцинат в качестве внутреннего электронодонора, проявляет более низкие значения каталитической активности, и полученные полимеры имеют более низкие индексы плавкости.

Пример 16

Сферические частицы аддукта дихлорида магния и спирта формулы MgX2•(ROH)m, в которой X=Cl, R=C2H5, и индекс m=2,4, приготовили согласно способу, описанному в Примере 1 Китайской патентной заявки CN1091748A.

В реактор емкостью 300 мл с рубашкой поместили 100 мл тетрахлорида титана и содержимое охладили до температуры -20°С. В него добавили 8 г вышеуказанных сферических частиц аддукта дихлорида магния и спирта и содержимое нагрели до температуры 100°С, добавляя во время нагревания 2,5 миллимоля диэтил-2,3-диизопропил-2-цианосукцината и 2,5 миллимоля диизобутилфталата. Реакционную смесь выдержали при температуре 100°С в течение 1 часа и затем жидкость отфильтровали. Твердый остаток на фильтре промыли дважды тетрахлоридом титана и четырежды гексаном и затем высушили в вакууме с образованием сферического твердого каталитического компонента.

Данные ИК-спектра твердого каталитического компонента (см-1): 2291, 1701, 1459, 1378, 1298, 1008.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 22,0 весового процента, Cl: 75,2 весового процента, Ti: 2,7 весового процента, прочие элементы: остальное.

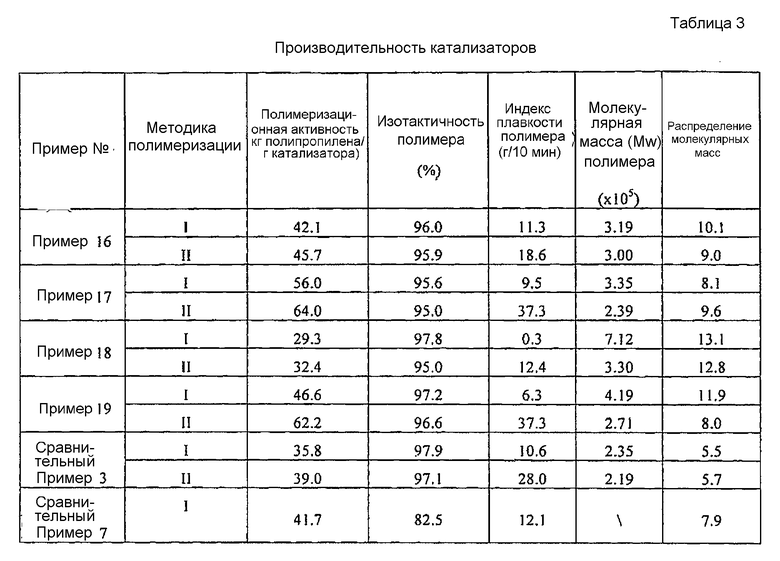

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 3.

Пример 17

Сферический твердый каталитический компонент получили по методике, описанной в Примере 16, за исключением того, что диизобутилфталат (2,5 миллимоля) заменили 9,9-бис(метоксиметил)флуореном (2,5 миллимоля).

Данные ИК-спектра твердого каталитического компонента (см-1): 2286, 1697, 1637, 1460, 1377, 1294, 1009.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 21,8 весового процента, Cl: 74,8 весового процента, Ti: 3,0 весового процента, и прочие элементы: остальное.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 3.

Пример 18

Сферический твердый каталитический компонент получили по методике, описанной в Примере 16, за исключением того, что диизобутилфталат (2,5 миллимоля) заменили этил-2-метоксибензоатом (2,5 миллимоля).

Данные ИК-спектра твердого каталитического компонента (см-1): 2290, 1693, 1638, 1458, 1377, 1297, 1008.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 22,9 весового процента, Cl: 74,2 весового процента, Ti: 2,6 весового процента и прочие элементы: остальное.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 3.

Пример 19

Сферический твердый каталитический компонент получили по методике, описанной в Примере 16, за исключением того, что диизобутилфталат (2,5 миллимоля) заменили 2-изопентил-2-изопропил-1,3-диметоксипропаном (2,5 миллимоля).

Данные ИК-спектра твердого каталитического компонента (см-1): 2290, 1693, 1638, 1458, 1377, 1297, 1008.

Результаты WDXRF-анализа твердого каталитического компонента: Mg: 22,9 весового процента, Cl: 74,2 весового процента, Ti: 2,6 весового процента и прочие элементы: остальное.

Две полимеризации пропилена проводили согласно методике I и II полимеризации пропилена соответственно. Результаты показаны ниже в Таблице 3.

Сравнительный Пример 7

Сферический твердый каталитический компонент получили по методике, описанной в Сравнительном Примере 3, за исключением того, что диизобутилфталат заменили этил-2-метоксибензоатом (5 миллимолей).

Полимеризацию пропилена проводили согласно методике I полимеризации пропилена. Результаты показаны ниже в Таблице 3.

Из данных, показанных в Таблице 3, можно видеть, что катализаторы соответствующих изобретению примеров, которые включают комбинацию двух внутренних электронодонорных соединений, проявляют более высокие значения активности и хороший показатель активности по водороду и полученные полимеры имеют более высокие значения изотактичности и более широкие распределения молекулярных масс. Улучшенная производительность катализаторов из соответствующих изобретению примеров будет упрощать получение пропиленовых полимеров и разработку сортов полимеров.

Патенты, патентные заявки и методы испытаний, цитированные в описании, включены здесь ссылкой.

В то время как изобретение было описано со ссылкой на примерные варианты осуществления, квалифицированным специалистам в этой области технологии будет понятно, что разнообразные изменения и модификации могут быть сделаны без выхода за пределы смысла и области изобретения. Поэтому изобретение не ограничивается конкретными вариантами осуществления, раскрытыми в качестве лучшего пути, рассматриваемого для реализации этого изобретения, но изобретение будет включать все варианты осуществления, попадающие в пределы области прилагаемых пунктов формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЫЙ КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2298014C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА, ПРИМЕНЯЕМЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОЙ КОМПОНЕНТ | 2010 |

|

RU2532543C2 |

| СФЕРИЧЕСКИЕ НОСИТЕЛИ ДЛЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КОМПОНЕНТЫ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2668082C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОВОЙ | 2014 |

|

RU2674026C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, ПРИГОТОВЛЕНИЕ ТАКОВОГО И КАТАЛИЗАТОР, ВКЛЮЧАЮЩИЙ КОМПОНЕНТ КАТАЛИЗАТОРА | 2010 |

|

RU2567391C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ (СО)ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2000 |

|

RU2265614C2 |

| КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ВКЛЮЧАЮЩИЙ ЕГО КАТАЛИЗАТОР | 2019 |

|

RU2779192C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, КАТАЛИЗАТОР И ИХ ПРИМЕНЕНИЕ | 2017 |

|

RU2757372C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА И КАТАЛИЗАТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА, И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2801219C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, ТВЕРДЫЙ КОМПОНЕНТ КАТАЛИЗАТОРА И КАТАЛИЗАТОР | 2011 |

|

RU2586684C2 |

Настоящее изобретение относится к твердому каталитическому компоненту для полимеризации олефинов, включающему магний, титан, галоген и α-цианосукцинатное соединение в качестве внутреннего электронодонора, к катализатору, включающему каталитический компонент, и к применению катализатора в полимеризации олефинов. Альфа-цианосукцинатное соединение I имеет формулу (I):

где значение радикалов указано в формуле изобретения. Альтернативно, внутренний электронодонор представляет собой комбинацию α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, выбранного из сложных эфиров, иных, нежели α-цианосукцинатное соединение I, простых эфиров, кетонов, кеталей, аминов и силанов. Будучи используемым в полимеризации пропилена, катализатор проявляет более высокую каталитическую активность и хороший показатель активности по водороду, и полученный полимер имеет высокую изотактичность и широкое распределение молекулярных масс. 3 н. и 17 з.п. ф-лы, 3 табл., 19 пр.

1. Твердый каталитический компонент для полимеризации олефинов, включающий магний, титан, галоген и внутренний электронодонор, в котором внутренний электронодонор представляет собой по меньшей мере одно α-цианосукцинатное соединение I, имеющее формулу (I):

где R1 и R2 независимо представляют водород, линейный или разветвленный С1-С14-алкил, С3-С10-циклоалкил, С6-С10-арил, С7-С10-алкиларил или С7-С10-арилалкил; и R3 и R4 независимо представляют линейный или разветвленный С1-С10-алкил, С3-С10-циклоалкил, С6-С20-арил, С7-С20-алкиларил или С7-С20-арилалкил,

альтернативно, внутренний электронодонор представляет собой комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, выбранного из сложных эфиров, иных, нежели α-цианосукцинатное соединение I, простых эфиров, кетонов, кеталей, аминов и силанов.

2. Твердый каталитический компонент по п.1, который получают способом, включающим стадии

(1) растворения галогенида магния или гидрата галогенида магния в системе растворителей, включающей органическое эпоксидное соединение, фосфорорганическое соединение и, необязательно, инертный разбавитель, с образованием гомогенного раствора А;

(2) объединения вышеуказанного гомогенного раствора А с титановым соединением и вспомогательным осадителем с образованием смеси В;

(3) осаждения твердых веществ С из смеси В;

(4) отделения твердых веществ D от продукта стадии (3); и

(5) обработки твердых веществ D титановым соединением в инертном органическом растворителе один или несколько раз, для получения твердого каталитического компонента,

в котором внутренний электронодонор вводят на любой стадии перед отделением на стадии (4),

в котором молярное отношение галогенида магния к титановому соединению и к внутреннему электронодонору, используемым в способе, составляет 1-200:20-4000:1;

и в котором в случае, когда внутренний электронодонор представляет собой комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, α-цианосукцинатное соединение I составляет от 5 мольных процентов до 95 мольных процентов комбинации.

3. Твердый каталитический компонент по п.2, в котором молярное отношение галогенида магния к соединению титана и внутреннему электронодонору, используемым в способе, составляет 5-100:50-2000:1 и в котором в случае, когда внутренний электронодонор представляет собой комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, α-цианосукцинатное соединение I составляет от 50 мольных процентов до 95 мольных процентов комбинации.

4. Твердый каталитический компонент по п.1, включающий продукт реакции аддукта галогенида магния и спирта, соединения титана и внутреннего электронодонора, в котором аддукт галогенида магния и спирта представлен формулой (II):

MgX2•(ROH)m

(II),

(II),

в котором Х представляет собой хлор или бром, R независимо представляет собой С1-С12-алкил, С3-С10-циклоалкил или С6-С10-арил; и индекс m варьируется от 1 до 5.

5. Твердый каталитический компонент по п.4, в котором в формуле (II) радикал R независимо представляет собой С1-С4-алкил, Х представляет собой хлор, и индекс m составляет от 1,5 до 3,5.

6. Твердый каталитический компонент по п.4, в котором молярное отношение аддукта галогенида магния и спирта к соединению титана и внутреннему электронодонору, используемым в реакции для образования твердого каталитического компонента, в выражении “Mg:Ti:внутренний электронодонор” составляет 1-200:20-4000:1; и в котором в случае, когда внутренний электронодонор представляет собой комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, α-цианосукцинатное соединение I составляет от 5 мольных процентов до 95 мольных процентов комбинации.

7. Твердый каталитический компонент по п.6, в котором молярное отношение аддукта галогенида магния и спирта к соединению титана и внутреннему электронодонору, используемым в реакции для образования твердого каталитического компонента, в выражении “Mg:Ti:внутренний электронодонор” составляет 5-100:50-2000:1; и в котором в случае, когда внутренний электронодонор представляет собой комбинацию по меньшей мере одного α-цианосукцинатного соединения I и монофункционального или бифункционального соединения Е, α-цианосукцинатное соединение I составляет от 50 мольных процентов до 95 мольных процентов комбинации.

8. Твердый каталитический компонент по любому из пп. 1-7, в котором соединение титана имеет формулу Ti(OR5)4-nXn, в которой R5 независимо представляет собой углеводородный С1-С20-радикал, предпочтительно алифатический углеводородный С1-С14-радикал, Х независимо представляет собой F, Cl или Br, и индекс n представляет собой целое число, варьирующееся от 1 до 4.

9. Твердый каталитический компонент по любому из пп. 1-7, в котором в формуле (I) радикалы R1-R4 независимо представляют линейный или разветвленный С1-С4-алкил или С3-С6-циклоалкил.

10. Твердый каталитический компонент по любому из пп. 1-7, в котором в формуле (I) радикалы R1 и R2 независимо представляют метил, этил, н-пропил, изопропил, н-бутил, изобутил, н-пентил, изопентил, н-гексил, циклопентил, циклогексил, фенил, бензил, пара-метилфенилметил или фенилэтил; и радикалы R3 и R4 независимо представляют метил, этил, н-пропил, изопропил, н-бутил, изобутил, фенил, пара-метилфенил, орто-метилфенил, мета-метилфенил или бензил.

11. Твердый каталитический компонент по любому из пп. 1-7, в котором α-цианосукцинатное соединение I выбирают из диэтил-2,3-диизопропил-2-цианосукцината, ди-н-бутил-2,3-диизопропил-2-цианосукцината, диизобутил-2,3-диизопропил-2-цианосукцината, диэтил-2,3-дициклопентил-2-цианосукцината, ди-н-бутил-2,3-дициклопентил-2-цианосукцината, диизобутил-2,3-дициклопентил-2-цианосукцината, диэтил-2,3-дициклогексил-2-цианосукцината, ди-н-бутил-2,3-дициклогексил-2-цианосукцината, диизобутил-2,3-дициклогексил-2-цианосукцината, диэтил-2-циклопентил-3-изопропил-2-цианосукцината, сложного 1-изобутил-4-этилового диэфира 2,3-диизопропил-2-цианоянтарной кислоты, сложного 1-н-бутил-4-этилового диэфира 2,3-диизопропил-2-цианоянтарной кислоты, диэтил-2-изопропил-3-метил-2-цианосукцината, диэтил-3-этил-2-изопропил-2-цианосукцината, диэтил-2-изопропил-3-пропил-2-цианосукцината, диэтил-3-бутил-2-изопропил-2-цианосукцината, диэтил-2-изопропил-3-фенил-2-цианосукцината, диэтил-2-циклогексил-3-изопропил-2-цианосукцината и сложного 1-этил-4-изобутилового диэфира 2-изопропил-3-фенил-2-цианоянтарной кислоты.

12. Твердый каталитический компонент по любому из пп. 1-7, в котором соединение Е выбирают из сложных эфиров моно- и поликарбоновых кислот, простых диэфирных соединений и бифункциональных соединений, содержащих как простую эфирную группировку, так и сложноэфирную группу.

13. Твердый каталитический компонент по п.12, в котором соединение Е выбирают из малонатов с двумя углеводородными остатками в положении 2, сукцинатов с двумя углеводородными остатками в положениях 2 и 3, глутаратов, фталатов и простых 1,3-диэфирных соединений, представленных формулой (IV):

в которой радикалы RI, RII, RIII, RIV, RV и RVI независимо выбирают из водорода, галогена, линейных и разветвленных С1-С20-алкильных групп, С3-С20-циклоалкильных групп, С6-С20-арильных групп, С7-С20-алкиларильных групп и С7-С20-арилалкильных групп, радикалы RIII и RIV необязательно связаны друг с другом с образованием цикла; и радикалы RVII и RVIII независимо выбирают из линейных и разветвленных С1-С20-алкильных групп и С3-С20-циклоалкильных групп.

14. Твердый каталитический компонент по п.13, в котором простое 1,3-диэфирное соединение представляет собой 9,9-бис(метоксиметил)флуорен или 2-изопентил-2-изопропил-1,3-диметоксипропан.

15. Твердый каталитический компонент по любому из пп. 1-7, в котором соединение Е представляет собой этил-орто-метоксибензоат.

16. Твердый каталитический компонент по п.1, в котором ИК-спектр содержит характеристическую полосу поглощения Т в диапазоне от 2240 см-1 до 2345 см-1.

17. Твердый каталитический компонент по п.1, в котором ИК-спектр содержит характеристическую полосу поглощения Т в диапазоне от 2240 см-1 до 2295 см-1.

18. Катализатор для полимеризации олефина формулы CH2=CHR, в которой R представляет собой водород или алкил, имеющий от 1 до 6 атомов углерода, включающий продукт реакции следующих компонентов:

(1) твердого каталитического компонента по любому из пп. 1-17;

(2) алкилалюминиевого соединения; и

(3) необязательно, внешнего электронодонорного соединения.

19. Катализатор по п.18, имеющий по меньшей мере один из следующих признаков:

- алкилалюминиевое соединение представляет собой таковое, представленное общей формулой AlR7 3-aX1 a, в которой R7 независимо означает водород или С1-С20-углеводородный остаток, и в особенности С1-С8-алкил; остаток Х независимо представляет собой галоген, и в особенности хлорид; и индекс a имеет значение, варьирующееся от 0 до 2;

- алкилалюминиевое соединение используют в таком количестве, что молярное отношение алюминия в таковом к титану в твердом каталитическом компоненте (1) варьируется от 5 до 5000, и предпочтительно от 50 до 1000;

- внешнее электронодонорное соединение выбирают из ангидридов карбоновых кислот, сложных эфиров карбоновых кислот, кетонов, простых эфиров, лактонов, фосфорорганических соединений и кремнийорганических соединений формулы R8 aR9 bSi(OR10)c, в которой индексы a и b независимо представляют целое число, варьирующееся от 0 до 2, индекс c представляет собой целое число, варьирующееся от 1 до 3, и сумма (a+b+c) составляет 4; радикалы R8, R9 и R10 независимо представляют С1-С18-углеводородный остаток, и предпочтительно линейный или разветвленный С1-С4-алкил или С5-С6-циклоалкил, необязательно содержащий гетероатом(-мы);

- внешнее электронодонорное соединение применяют в количестве, варьирующем от 0,005 до 0,5 моля, предпочтительно от 0,01 до 0,25 моля, и более предпочтительно от 0,02 до 0,1 моля, в расчете на один моль алкилалюминиевого соединения; и

- алкилалюминиевое соединение (2) и необязательное внешнее электронодонорное соединение (3) контактируют и реагируют с активным компонентом (1) по отдельности или в виде смеси.

20. Способ полимеризации олефина(-нов), включающий контактирование олефина формулы CH2=CHR, в которой R представляет собой водород или алкил, имеющий от 1 до 6 атомов углерода, необязательно еще одного сорта указанного олефина в качестве сомономера, и необязательно диена в качестве второго сомономера, с катализатором по п.18 в условиях полимеризации; и выделение полученного полимера.

| Устройство для контроля дефектов поверхностей оптических деталей | 1985 |

|

SU1242780A1 |

| КОМПОНЕНТЫ И КАТАЛИЗАТОРЫ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2000 |

|

RU2225415C2 |

| ВЫСОКОСТЕРЕОРЕГУЛЯРНЫЙ ПОЛИПРОПИЛЕН С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2003 |

|

RU2325404C2 |

| КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОР, СОДЕРЖАЩИЙ ТАКОЙ КОМПОНЕНТ | 2005 |

|

RU2358987C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2014-08-10—Публикация

2010-08-13—Подача