Настоящее изобретение относится к способу получения нержавеющей мартенситной стали, включающему стадию, на которой проводят электрошлаковую переплавку слитка указанной стали, затем стадию, на которой охлаждают указанный слиток, затем выполняют по меньшей мере один аустенитный термический цикл, состоящий в нагревании указанного слитка выше его температуры аустенизации.

В настоящем изобретении, если не оговорено иное, процентные доли состава представляют собой процентные доли по весу.

Нержавеющая мартенситная сталь представляет собой сталь с содержанием хрома более 10,5% и со структурой, которая является главным образом мартенситной.

Важно обеспечивать характеристики усталостного поведения такой стали настолько хорошими, насколько это возможно, чтобы срок службы деталей, изготовленных из такой стали, был максимальным.

Для этой цели стремятся улучшить характеристики стали в отношении включений, то есть для сокращения количества нежелательных включений (определенных легирующих, оксидных, карбидных фаз и интерметаллических соединений), присутствующих в стали. Такие включения действуют как места инициирования трещин, которые, при циклической нагрузке, приводят к преждевременному разрушению стали.

При проведении экспериментов наблюдали большой разброс результатов усталостных испытаний, проводимых на испытательных образцах из такой стали, то есть для каждого уровня усталостной нагрузки при приложенной деформации срок службы (соответствующий числу циклов, приводящих к разрушению испытываемого на усталость образца этой стали) варьируется в широком диапазоне. Включения ответственны за минимальные значения, в статистическом смысле, усталостной долговечности стали (низшие значения диапазона).

Чтобы сократить этот разброс характеристик усталостного поведения, то есть, чтобы повысить их низшие значения, и также увеличить среднее значение усталостной характеристики, необходимо улучшить характеристики стали в части включений. Известен способ электрошлаковой переплавки, ESR. В этом способе стальной слиток помещают в тигель, в который насыпают шлак (смесь минералов, например, извести, фторидов, оксида магния, кремнезема, кальцита) так, чтобы нижний конец слитка был погружен в шлак. Затем через слиток, который действует как электрод, пропускают электрический ток. Этот ток является достаточно сильным для нагревания и расплавления шлака и для нагревания нижнего конца стального электрода. Нижний конец этого электрода находится в контакте со шлаком, и тем самым он плавится и проходит через шлак в форме мелких капелек и затем затвердевает ниже слоя шлака, который всплывает, с образованием нового слитка, который поэтому постепенно растет. Шлак, помимо всего прочего, действует как фильтр, который извлекает включения из капелек стали, так что сталь в этом новом слитке, находящемся ниже слоя шлака, содержит меньше включений, чем исходный слиток (электрод). Эту операцию проводят при атмосферном давления и на воздухе.

Хотя способ ESR может сокращать разброс характеристик усталостного поведения нержавеющих мартенситных сталей путем устранения включений, этот разброс все еще слишком велик в плане срока службы деталей.

Неразрушающие испытания с использованием ультразвука, проведенные авторами настоящего изобретения, показали, что указанные стали практически не включают известных водородных дефектов (флокенов).

Разброс результатов усталостного поведения, в особенности значения нижнего конца диапазона результатов, тем самым обусловлен еще одним нежелательным механизмом преждевременного инициирования трещин в стали, который приводит к преждевременному усталостному разрушению.

Цель настоящего изобретения состоит в представлении способа получения, который может повысить эти низшие значения и тем самым сократить разброс характеристик усталостного поведения нержавеющих мартенситных сталей и улучшить средние параметры их усталостного поведения.

Эта цель достигнута тем, что во время каждой из стадий, на которых проводят охлаждение:

- если после стадии охлаждения не следует аустенитный термический цикл, то указанный слиток выдерживают при температуре выдержки, входящей в пределы «носа» феррито-перлитного превращения, в течение времени выдержки, которое является более длительным, чем период, достаточный для преобразования аустенита в феррито-перлитную структуру в указанном слитке настолько полно, насколько это возможно, при температуре выдержки, причем слиток выдерживают при указанной температуре выдержки сразу же после того, как температура самой холодной точки слитка достигла температуры выдержки;

- если после стадии охлаждения следует аустенитный термический цикл, то перед тем, как его минимальная температура упадет ниже температуры Ms начала мартенситного превращения, слиток либо выдерживают в течение всего периода между указанными двумя аустенитными термическими циклами при температуре выше температуры завершения аустенитного превращения при нагревании, Ас3, либо выдерживают при температуре выдержки, входящей в пределы «носа» феррито-перлитного превращения, как указано выше.

Этим путем сокращают образование газовых фаз микроскопических размеров (не обнаруживаемых промышленными средствами неразрушающих испытаний), состоящих из легких элементов внутри стали, и тем самым избегают преждевременного инициирования трещин из указанных микроскопических фаз, которые приводят к преждевременному разрушению стали при усталости.

Слиток предпочтительно помещают в печь, прежде чем температура наружного слоя слитка при охлаждении упадет ниже конечной температуры завершения феррито-перлитного превращения, Ar1, при этом температура Ar1 является более высокой, чем температура Ms начала мартенситного превращения.

Изобретение и его преимущества могут быть лучше поняты из нижеследующего подробного описания варианта осуществления, показанного в порядке неограничивающего примера. В описании сделаны ссылки на сопроводительные чертежи, в которых:

- фиг.1 сравнивает кривые усталостной эксплуатационной долговечности для стали согласно изобретению и стали согласно прототипу;

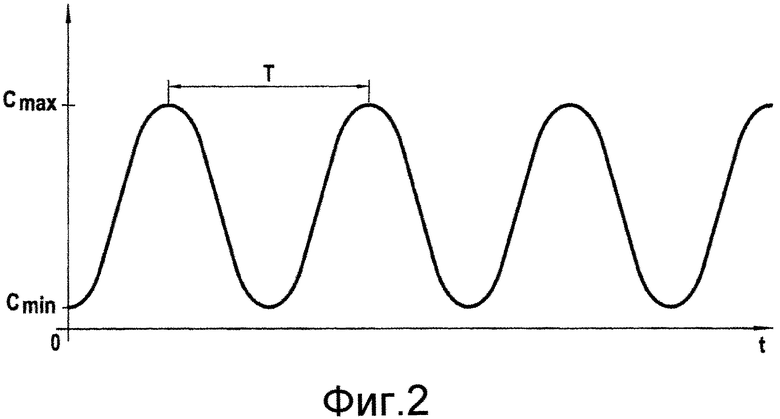

- фиг.2 показывает кривую усталостной нагрузки;

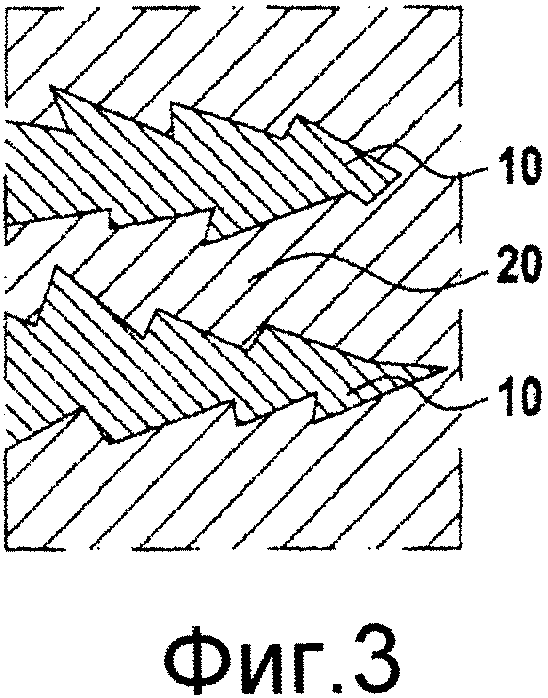

- фиг.3 представляет диаграмму, иллюстрирующую дендриты и междендритные области;

- фиг.4 представляет снятую с использованием электронного микроскопа фотографию поверхности трещины после усталостной нагрузки, показывающую газовую фазу, которая инициирует растрескивание;

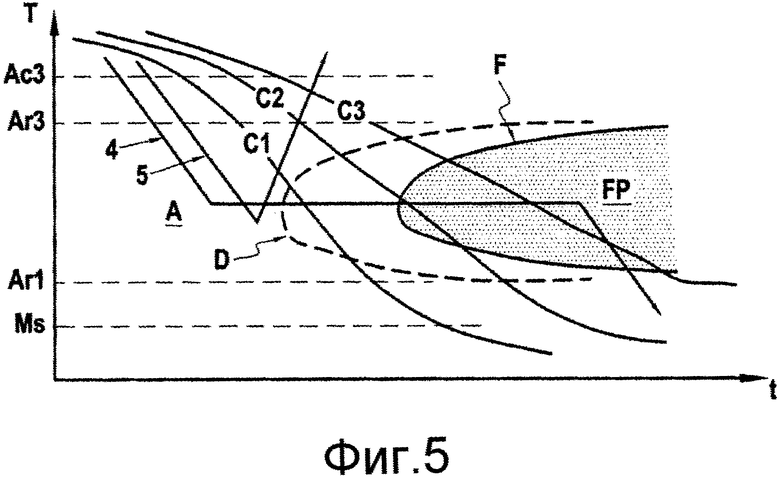

- фиг.5 представляет диаграмму кривых охлаждения на графике изменения температуры со временем для области, которая является более богатой альфагенными (создающими альфа-структуру) элементами и менее богатой гаммагенными (создающими гамма-структуру) элементами; и

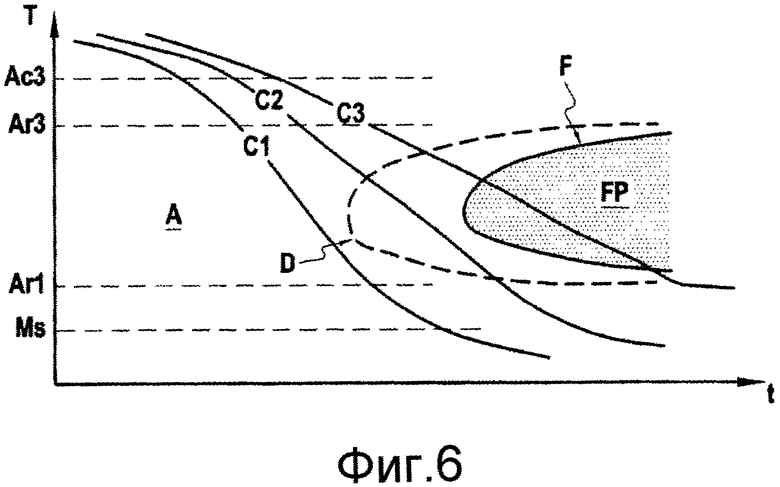

- фиг.6 представляет диаграмму кривых охлаждения на графике изменения температуры со временем для области, которая является менее богатой альфагенными элементами и более богатой гаммагенными элементами.

Во время ESR-процесса сталь, которая была профильтрована через шлак, охлаждается и постепенно затвердевает с образованием слитка. Это затвердевание происходит во время охлаждения и включает рост дендритов 10, как проиллюстрированных на фиг.3. В согласии с фазовой диаграммой для нержавеющих мартенситных сталей, дендриты 10, соответствующие первым затвердевшим зернам, по определению обогащены альфагенными элементами, тогда как междендритные области 20 обогащены гаммагенными элементами (применение известного правила рычага для фазовых диаграмм). Альфагенный элемент представляет собой элемент, который благоприятствует структуре ферритного типа (структуры, которые более стабильны при низких температурах: бейнит, феррит-перлит, мартенсит). Гаммагенный элемент представляет собой элемент, который благоприятствует аустенитной структуре (структуре, которая стабильна при высоких температурах). Таким образом, происходит сегрегация между дендритами 10 и междендритными областями 20.

Эта локальная сегрегация по химическому составу затем сохраняется на всем протяжении процесса изготовления, даже во время последующих операций горячего формования. Таким образом, эта сегрегация обнаруживается как в только что затвердевшем слитке, так и в деформированном впоследствии слитке.

Авторам настоящего изобретения удалось показать, что результаты зависят от диаметра слитка, полученного непосредственно из тигля в процессе ESR или из слитка после горячей деформации. Это наблюдение можно объяснить тем фактом, что скорости охлаждения снижаются с ростом диаметра. Фиг.5 и 6 иллюстрируют различные варианты развития событий, которые могут происходить.

Фиг.5 представляет известный график «температура (Т) - время (t)» для области, которая более богата альфагенными элементами и менее богата гаммагенными элементами, такой как дендриты 10. Кривые D и F обозначают начало и конец превращения из аустенита (область А) в феррито-перлитную структуру (область FP). Это превращение происходит, частично или полностью, когда кривая охлаждения, которому подвергают слиток, проходит соответственно в область между кривыми D и F или также в область FP. Этого не происходит, когда кривая охлаждения расположена полностью в области А.

Фиг.6 представляет эквивалентную диаграмму для области, которая более богата гаммагенными элементами и менее богата альфагенными элементами, такой как междендритные области 20. Следует отметить, что, по сравнению с фиг.5, кривые D и F смещены в правую сторону, то есть слиток нужно охлаждать медленнее, чтобы получить феррито-перлитную структуру.

Каждая из фиг.5 и 6 показывает три кривых охлаждения от аустенитной температуры, соответствующие трем скоростям охлаждения: быстрому (кривая С1), умеренному (кривая С2), медленному (кривая С3).

Во время охлаждения температура начинает снижаться от аустенитной температуры. На воздухе, для обсуждаемого диаметра, скорости охлаждения поверхности и сердцевины слитка являются очень близкими. Разность возникает только в том отношении, что температура поверхности является более низкой, чем сердцевины, поскольку поверхность охлаждается раньше сердцевины.

При охлаждении, более быстром, чем быстрое охлаждение (кривая С1) (фиг.5 и 6), феррито-перлитного превращения не происходит.

При скорости охлаждения в соответствии с кривой С1 превращения являются только частичными, единственно в дендритах (фиг.5).

При умеренном охлаждении в соответствии с кривой С2 превращения являются только частичными в междендритных промежутках 20 (фиг.6) и квази-полными в дендритах 10 (фиг.5).

При медленном охлаждении в соответствии с кривой С3 и для еще более медленного охлаждения превращения являются почти полными как в междендритных промежутках 20, так и в дендритах 10.

При быстром (С1) или умеренном (С2) охлаждении имеет место в большей или меньшей степени сосуществование между ферритными областями и аустенитными областями.

Как только материал затвердел, дендриты 10 первоначально преобразуются в ферритные структуры во время охлаждения (прохождением по кривым D и F на фиг.5). Однако междендритные области 20 либо не преобразуются (в случае быстрого охлаждения в соответствии с кривой С1), либо преобразуются позднее, частично или полностью (в случае умеренного охлаждения в соответствии с кривой С2 или медленного охлаждения согласно кривой С3), при более низких температурах (см. фиг.6).

Междендритные области 20 тем самым остаются в состоянии аустенитной структуры в течение более длительного времени.

Во время охлаждения указанного твердого состояния существует локальная структурная неоднородность с совместным присутствием микроструктур аустенитного и ферритного типа. В этих условиях легкие элементы (H, N, О), которые являются более растворимыми в аустените, чем в ферритных структурах, проявляют тенденцию концентрироваться в междендритных областях 20. Это концентрирование усиливается большим количеством гаммагенных элементов в междендритных областях 20. При температурах менее 300°С легкие элементы диффундируют только с предельно низкими скоростями и остаются захваченными в своей области. После полного или частичного превращения междендритных зон 20 в ферритную структуру при определенных концентрационных условиях достигается предел растворимости этих газовых фаз, и эти газовые фазы формируют карманы из газа (или из вещества, которое находится в физическом состоянии, которое обусловливает высокую пластичность и несжимаемость).

Во время стадии охлаждения, чем больше диаметр слитка (или деформированного впоследствии слитка) в конце процесса ESR (или, в более общем смысле, чем больше максимальный размер слитка) или чем ниже скорость охлаждения слитка, тем выше склонность легких элементов к диффузии из дендритов 10 с ферритной структурой в сторону междендритных областей 20 с полностью и частично сформированной аустенитной структурой, где они накапливаются во время периода сосуществования ферритной и аустенитной структур. Усиливается опасность того, что в междендритных областях будет локально превышена растворимость этих легких элементов. Когда концентрация легких элементов превышает их растворимость, тогда в стали появляются микроскопические газовые карманы, содержащие указанные легкие элементы.

В дополнение, в то время как охлаждение завершается, аустенит в междендритных областях склонен к локальному преобразованию в мартенсит, когда температура стали падает ниже температуры Ms мартенситного превращения, которая является слегка более высокой, чем температура окружающей среды (фиг.5 и 6). Однако в мартенсите легкие элементы имеют пороговое значение растворимости, которое является даже более низким, чем в других металлургических структурах и чем в аустените. Таким образом, в стали во время этого мартенситного превращения возникает большее количество микроскопических газовых фаз.

Во время последующих деформаций, которым сталь подвергается в ходе горячего формования (например, ковки), эти фазы уплощаются в листовидную форму.

При усталостной нагрузке эти листовидные элементы действуют как места концентрации напряжений, которые ответственны за преждевременное инициирование трещин в результате снижения энергии, необходимой для возникновения трещин. Затем это приводит к преждевременному разрушению стали, что проявляется в низких значениях результатов усталостного поведения.

Эти выводы были подтверждены наблюдениями авторов настоящего изобретения, как показано сделанной в электронном микроскопе фотографией на фиг.4.

На этой фотографии поверхности трещины в нержавеющей мартенситной стали можно видеть по существу сферическую зону Р, из которой лучами расходятся трещины F. Эта зона Р представляет собой отпечаток газовой фазы, составленной легкими элементами, которой обязаны своим происхождением эти трещины F, которые при распространении и слиянии создают макроскопическую зону растрескивания.

Авторы настоящего изобретения провели испытания на нержавеющих мартенситных сталях и нашли, что усталостные характеристики улучшаются, когда эти стали подвергают предварительной тепловой обработке согласно изобретению во время охлаждения слитка немедленно после извлечения его из ESR-тигля, а также непосредственно после каждого из аустенитных термических циклов при характерной для аустенита температуре (возможно, с включением горячего формования), выполняемых после ESR-переплавки. Такая предварительная тепловая обработка описана ниже, соответственно первому варианту осуществления изобретения.

В соответствии с первым вариантом осуществления изобретения, слиток, в то время как он охлаждается в конце аустенитного термического цикла, или после того, как он был извлечен из ESR-тигля, и до того, как температура наружного слоя слитка упала ниже температуры Ms начала мартенситного превращения, помещают в печь и выдерживают в ней при температуре, называемой температурой «выдержки», которая находится в диапазоне между температурами начала и завершения феррито-перлитного превращения при охлаждении, Ar1 и Ar3 («феррито-перлитный нос», область справа от кривой F, фиг.5 и 6), в течение по меньшей мере времени t выдержки, сразу после того, как температура самой холодной точки слитка достигла температуры выдержки. Это время является более продолжительным (например, по меньшей мере вдвое), чем период, необходимый для превращения аустенита в феррито-перлитную структуру при этой температуре выдержки, настолько полного, насколько это возможно.

Механизм проиллюстрирован диаграммами фиг.5 и 6 и в особенности кривыми С1, С2 и С3 охлаждения, уже описанными выше. Эти кривые охлаждения показывают изменение средней температуры слитка (поверхности и сердцевины) для разнообразных увеличивающихся толщин. Эта температура начинает снижаться от аустенитной температуры. Прежде чем аустенитные области преобразуются в мартенсит, то есть, прежде чем температура наружного слоя слитка упадет ниже Ms, указанный слиток помещают в печь и затем выдерживают в ней. Таким образом, кривая охлаждения становится горизонтальной (кривая 4 на фиг.5, которая соответствует обработке согласно изобретению).

Когда феррито-перлитное превращение завершается (кривая 4 проникает в область FP справа от кривой F), слиток оставляют охлаждаться до температуры окружающей среды.

Уже при температуре окружающей среды можно оставить слиток на хранение на любой поверхности, например на площадке. Тот факт, что слиток можно оставить на хранение в любое время при изготовлении этим путем, означает, что значительно возрастает гибкость технологических условий на месте производства, тем самым улучшая параметры логистики и затрат.

Во время охлаждения от аустенитной температуры, температура слитка на протяжении большей части этого времени составляет свыше 300°С, что способствует диффузии легких элементов внутри слитка. Пока температура поверхности слитка является более высокой, чем температура сердцевины слитка, в слитке происходит дегазация, которая преимущественно снижает содержание легких элементов в нем.

Авторы настоящего изобретения экспериментально определили, что, когда во время каждой стадии охлаждения после аустенитного термического цикла и во время охлаждения после извлечения из ESR-тигля слиток подвергают предварительной тепловой обработке, как описано выше, формирование газовых фаз легких элементов в слитке сокращается.

В сущности, концентрации легких элементов (Н, N, О) уже больше не варьируются от одной зоны слитка к другой, и тем самым снижается опасность превышения растворимости указанных фаз в данной зоне слитка. Как результат, в любой из зон не создается предпочтительная концентрация легких элементов.

После предварительной тепловой обработки в соответствии с первым вариантом осуществления изобретения слиток может быть подвергнут обработке в одном или более аустенитных циклов.

Ниже описана еще одна предварительная тепловая обработка, соответствующая второму варианту осуществления изобретения.

В соответствии со вторым вариантом осуществления изобретения, во время охлаждения от аустенитной температуры (температуры аустенитизации или температуры, которая выше температуры завершения аустенитного превращения при нагревании, Ас3), прежде чем минимальная температура слитка (обычно температура наружного слоя) упадет ниже температуры Ms начала мартенситного превращения, слиток помещают в печь при температуре, которая является более высокой, чем температура Ас3. Это делают, когда последующий аустенитный термический цикл планируется при температуре выше Ас3 сразу после охлаждения согласно предшествующему аустенитному циклу или после завершения метода ESR. Тем самым слиток выдерживают в указанной печи в течение по меньшей мере времени, необходимого для того, чтобы самая холодная часть слитка нагрелась выше Ас3, и затем слиток немедленно подвергают обработке в последующем аустенитном термическом цикле. Кривая 5 на фиг.5 соответствует этой обработке согласно изобретению.

Если же после этого последующего аустенитного термического цикла проводят один или более других аустенитных термических циклов, то выдерживание слитка в печи, как описано выше, проводят между последовательными аустенитными термическими циклами.

Авторы настоящего изобретения экспериментально определили, что, когда минимальной температуре слитка между двумя аустенитными термическими циклами не позволяют упасть ниже температуры Ms начала мартенситного превращения, сокращается формирование газовых фаз легких элементов в слитке.

Фактически аустенитная структура в слитке всегда является однородной, и однородна концентрация легких элементов; в результате риск превышения растворимости газовых фаз в данной зоне слитка является постоянным и более низким.

В дополнение, во время указанного охлаждения от аустенитной температуры, температура слитка на протяжении большей части этого времени составляет свыше 300°С, обеспечивая легким элементам возможность диффундировать внутри слитка. В момент, когда температура поверхности слитка когда-нибудь опять превысит температуру сердцевины слитка или сравняется с ней, в слитке происходит дегазация, что преимущественно снижает содержание легких элементов в нем.

В дополнение, при аустенитных температурах диффузия легирующих элементов из зон с высокой концентрацией в сторону зон с низкой концентрацией позволяет снизить интенсивность сегрегаций альфагенных элементов в дендритах 10, и позволяет уменьшить интенсивность сегрегаций гаммагенных элементов в междендритных областях 20. Сокращение интенсивности сегрегаций этих гаммагенных элементов имеет результатом снижение различия в растворимости легких элементов (Н, N, О) между дендритами 10 и междендритными областями 20, приводя к лучшей однородности в плане структуры (меньшему сосуществованию аустенитной и ферритной структур) и химического состава, в том числе легких элементов.

Термин «интенсивность сегрегации» элемента означает различие между концентрацией этого элемента в зоне, где указанная концентрация является минимальной, и концентрацией указанного элемента в зоне, где указанная концентрация максимальна.

После последнего аустенитного термического цикла слиток выдерживают в зоне «носа» феррито-перлитного превращения в течение периода времени, необходимого для получения квази-полного феррито-перлитного превращения, в соответствии с первым вариантом осуществления изобретения, что означает, что слиток может быть оставлен на хранение при температуре окружающей среды.

В качестве примера, при нержавеющей мартенситной стали Z12CNDV12 (национальный стандарт Франции AFNOR), использованной авторами настоящего изобретения для испытаний, «нос» феррито-перлитного превращения находится в температурной Т полосе между 550°С и 770°С. Оптимальными являются температуры Т в диапазоне от 650°С до 750°С, и слиток должен быть выдержан в течение времени t в интервале от 10 часов до 100 часов. Для температур либо в диапазоне от 550°С до 650°С, либо еще в диапазоне от 750°С до 770°С, продолжительность выдержки варьируется в диапазоне от 100 ч (часов) до 10000 ч.

Для такой стали температура Ms составляет величину порядка 200°С-300°С.

Авторы настоящего изобретения наблюдали, что одна из предварительных тепловых обработок, связанных с газовыми фазами, описанными выше, является в особенности необходимой, когда:

- максимальный размер слитка перед охлаждением составляет менее, чем приблизительно 910 мм [миллиметров], или минимальный размер составляет более 1500 мм, и содержание Н в слитке перед электрошлаковой переплавкой составляет свыше 10 млн-1 (ppm); и

- максимальный размер слитка перед охлаждением составляет больше, чем приблизительно 910 мм, и минимальный размер слитка составляет менее, чем приблизительно 1500 мм, и содержание Н в слитке перед электрошлаковой переплавкой составляет более 3 млн-1.

Максимальный размер слитка представляет собой размер его измерений в его самой толстой части, и минимальный размер слитка представляет собой размер его измерений в его наименее объемной части:

а) непосредственно после электрошлаковой переплавки, когда слиток не подвергают горячему формованию перед его последующим охлаждением;

b) когда слиток подвергают горячему формованию после электрошлаковой переплавки, непосредственно перед его последующим охлаждением.

Шлак предпочтительно подвергают дегидратации перед использованием в ESR-тигле. Фактически концентрация Н в стальном слитке после электрошлаковой переплавки, ESR, может быть выше, чем концентрация Н в указанном слитке до его электрошлаковой переплавки. Тогда водород может переходить из шлака в слиток во время исполнения ESR-метода. При заблаговременной дегидратации шлака количество присутствующего в шлаке водорода сводят к минимуму и тем самым минимизируют количество водорода, которое могло бы переходить из шлака в слиток во время ESR-метода.

Авторы настоящего изобретения провели испытания сталей Z12CNDV12 с использованием следующих параметров:

Испытание № 1:

- охлаждают слиток после извлечения из ESR-тигля (содержание Н 8,5 млн-1), когда температура наружного слоя составляет 250°С, помещают в печь при температуре 690°С и подвергают металлургическому выдерживанию (как только наиболее низкая температура слитка достигает температуры гомогенизации) в течение 12 часов, охлаждают до температуры окружающей среды;

- охлаждают после операции высадки до диаметра между 910 мм и 1500 мм, когда температура наружного слоя составляет 300°С, помещают в печь при температуре 690°С и подвергают металлургическому выдерживанию в течение 15 часов, охлаждают до температуры окружающей среды; и

- охлаждают после операции вытяжки до меньшего диаметра при температуре 900°С до температуры окружающей среды.

Испытание № 2:

- охлаждают слиток после извлечения из ESR-тигля (содержание Н 7 млн-1), когда температура наружного слоя составляет 270°С, помещают в печь при температуре 700°С и подвергают металлургическому выдерживанию (как только наиболее низкая температура слитка достигает температуры гомогенизации) в течение 24 часов, охлаждают до температуры окружающей среды;

- охлаждают после операции высадки до диаметра между 910 мм и 1500 мм, когда температура наружного слоя составляет 400°С, помещают в печь при температуре 690°С и подвергают металлургическому выдерживанию в течение 10 часов, охлаждают до температуры окружающей среды; и

- охлаждают после операции вытяжки до меньшего диаметра при температуре 900°С до температуры окружающей среды.

Испытание № 3:

- охлаждают слиток после извлечения из ESR-тигля (содержание Н 8,5 млн-1), когда температура наружного слоя составляет 450°С, помещают в печь при температуре 1150°С для высадки. Охлаждают после операции высадки до диаметра между 910 мм и 1500 мм, когда температура наружного слоя составляет 350°С, помещают в печь при температуре 690°С и подвергают металлургическому выдерживанию в течение 15 часов, охлаждают до температуры окружающей среды; и

- охлаждают после операции вытяжки до меньшего диаметра при температуре 900°С до температуры окружающей среды.

Испытание № 4:

- охлаждают слиток после извлечения из ESR-тигля (содержание Н 12 млн-1), когда температура наружного слоя составляет 230°С, помещают в печь при температуре 690°С и подвергают металлургическому выдерживанию (как только наиболее низкая температура слитка достигает температуры гомогенизации) в течение 24 часов, охлаждают до температуры окружающей среды;

- охлаждают после операции высадки до диаметра между 910 мм и 1500 мм, когда температура наружного слоя составляет 270°С, помещают в печь при температуре 690°С и подвергают металлургическому выдерживанию в течение 24 часов, охлаждают до температуры окружающей среды;

- охлаждают после операции вытяжки до диаметра при температуре менее 900°С, когда температура наружного слоя составляет 650°С, помещают в печь при температуре 1150°С для второй вытяжки; и

- по охлаждении, когда температура наружного слоя составляет 320°С, помещают в печь при температуре 690°С и подвергают металлургическому выдерживанию в течение 15 часов, охлаждают до температуры окружающей среды. На этой стадии измерение содержания Н дало 1,9 млн-1.

Испытание № 5:

- охлаждают слиток после извлечения из ESR-тигля (содержание Н 8,5 млн-1), когда температура наружного слоя составляет 450°С, помещают в печь при температуре 1150°С для высадки;

- охлаждают после операции высадки до диаметра между 910 мм и 1500 мм, когда температура наружного слоя составляет 350°С, помещают в печь при температуре 690°С и подвергают металлургическому выдерживанию в течение 15 часов, охлаждают до температуры окружающей среды; и

- охлаждают после операции вытяжки до диаметра при температуре менее 900°С до температуры окружающей среды.

Результаты этих испытаний представлены ниже.

Состав сталей Z12CNDV12 был следующим (стандарт DMD0242-20, индекс Е):

С (от 0,10% до 0,17%) - Si (<0,30%) - Mn (от 0,5% до 0,9%) - Cr (от 11% до 12,5%) - Ni (от 2% до 3%) - Mo (от 1,50% до 2,00%) - V (от 0,25% до 0,40%) - N2 (от 0,010% до 0,050%) - Cu (<0,5%) - S (<0,015%) - P (<0,025%), и удовлетворяющим критерию:

4,5≤(Cr-40*С-2*Mn-4*Ni+6*S +4*Mo+11*V-30*N)<9

Измеренная температура Ms мартенситного превращения составляла 220°С.

Количество водорода, измеренное в слитках перед электрошлаковой переплавкой, варьировалось в диапазоне от 3,5 млн-1 до 8,5 млн-1.

Фиг.1 качественно показывает улучшения, обеспечиваемые способом согласно изобретению. Экспериментально было получено значение для числа N циклов до разрушения, необходимых для разрушения стального образца, подвергаемого циклической растягивающей нагрузке, как функция псевдопеременного напряжения С (нагрузки на образец при приложенной деформации, в соответствии со стандартом Snecma DMC0401, использованным для этих испытаний).

Такая циклическая нагрузка схематически показана на фиг.2. Период Т представляет один цикл. Напряжения изменяются между максимальным значением Cmax и минимальным значением Cmin.

В усталостных испытаниях статистически обоснованного числа образцов авторы настоящего изобретения получили точки N=f(С), из которых они вывели среднестатистическую C-N-кривую (напряжение С как функция числа N усталостных циклов). Затем были рассчитаны среднеквадратичные отклонения для этих нагрузок при данном числе циклов.

На фиг.1 первая кривая 15 (тонкая линия) представляет собой (схематически) среднюю кривую, полученную для стали, изготовленной в соответствии с прототипом. Эта первая средняя C-N-кривая находится между двумя кривыми 16 и 14, показанными как тонкие пунктирные линии. Эти кривые 16 и 14 расположены соответственно на расстоянии +3σ1 и -3σ1 от первой кривой 15, причем σ1 представляет собой среднеквадратичное отклонение для распределения экспериментальных точек, полученных во время этих усталостных испытаний; ±3σ1 соответствует статистическим данным для доверительного интервала 99,7%. Тем самым расстояние между этими двумя пунктирными кривыми 14 и 16 представляет собой меру разброса результатов. Кривая 14 представляет собой ограничивающий фактор для размеров детали.

На фиг.1 вторая кривая 25 (жирная линия) представляет собой (схематически) среднюю кривую, полученную по результатам усталостных испытаний, проведенных на стали, изготовленной в соответствии с изобретением, при нагружении соответственно фиг.2. Эта вторая средняя C-N-кривая находится между двумя кривыми 26 и 24, показанными как жирные пунктирные линии, расположенные соответственно на расстоянии +3(2 и -3(2 от второй кривой 25, причем (2 представляет собой среднеквадратичное отклонение для экспериментальных точек, полученных во время этих усталостных испытаний. Кривая 24 представляет собой ограничивающий фактор для размеров детали.

Следует отметить, что вторая кривая 25 расположена выше первой кривой 15, что значит, что при усталостной нагрузке на уровне С нагружения стальные образцы, полученные согласно изобретению, разрушаются в среднем при большем числе N циклов, чем число циклов, при котором разрушаются образцы из стали согласно прототипу.

В дополнение, расстояние между двумя кривыми 26 и 24, показанными жирными пунктирными линиями, является меньшим, чем расстояние между двумя кривыми 16 и 14, показанными тонкими пунктирными линиями, что означает, что разброс параметров усталостного поведения стали, полученной в соответствии с изобретением, является меньшим, чем разброс для стали-прототипа.

Фиг.1 иллюстрирует экспериментальные результаты, обобщенные ниже в таблице 1.

Таблица 1 приводит результаты для олигоциклического усталостного нагружения в соответствии с фиг.2, с нулевым минимальным напряжением Cmin, при температуре 250°С, с N=20000 циклов и N=50000 циклов. «Олигоциклическая усталость» означает, что частота нагружения составляет значение порядка 1 Гц (причем частоту определяют как число периодов Т в секунду).

Следует отметить, что для данного значения числа N циклов минимальная величина усталостной нагрузки, необходимая для разрушения стали согласно изобретению, является более высокой, чем минимальное значение М для усталостной нагрузки (зафиксированной при 100%), необходимой для разрушения стали согласно прототипу. Разброс (=6() для результатов при этом числе N циклов для стали согласно изобретению является меньшим, чем разброс результатов для сравнительной стали-прототипа (разбросы, выраженные в процентах относительно минимального значения М).

Содержание углерода в нержавеющей мартенситной стали предпочтительно является меньшим, чем содержание углерода, ниже которого сталь является доэвтектоидной, например, содержание 0,49%. Фактически, низкое содержание углерода обеспечивает лучшие условия для диффузии легирующих элементов и снижения температур растворения для карбидов первичного и благородных металлов, что обусловливает лучшую гомогенизацию.

Перед электрошлаковой переплавкой мартенситная сталь, например, была бы получена на воздухе.

Первый вариант осуществления изобретения также может быть применен для слитка, когда его охлаждают по извлечении из ESR-тигля; затем слиток не подвергают обработке в каких бы то ни было аустенитных термических циклах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОМОГЕНИЗАЦИЯ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ ПЕРЕПЛАВКИ ПОД СЛОЕМ ШЛАКА | 2010 |

|

RU2536574C2 |

| ДЕГАЗАЦИЯ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ПЕРЕПЛАВОМ ПОД СЛОЕМ ШЛАКА | 2010 |

|

RU2563405C2 |

| ОПТИМИЗАЦИЯ СПОСОБНОСТИ НЕРЖАВЕЮЩЕЙ МАРТЕНСИТНОЙ СТАЛИ К МАШИННОЙ ОБРАБОТКЕ | 2011 |

|

RU2598427C2 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ термомагнитной обработки изделий из стали | 2023 |

|

RU2817275C1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| СУПЕРБЕЙНИТНАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2479662C2 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

Изобретение относится к области металлургии. Для повышения выносливости мартенситной нержавеющей стали проводят электрошлаковый переплав, затем охлаждают полученный слиток и осуществляют по меньшей мере один аустенитный термический цикл, состоящий в нагреве слитка выше температуры аустенизации с последующей стадией охлаждения. Во время охлаждения, перед тем, как минимальная температура слитка будет ниже температуры Ms, слиток выдерживают выше температуры Ас3 до начала выполнения последующего аустенитного цикла или выдерживают при температуре выдержки, входящей в пределы «носа» феррито-перлитного превращения, в течение времени выдержки, которое является более длительным, чем период, достаточный для максимально возможного преобразования аустенита в феррито-перлитную структуру в слитке при температуре выдержки, причем слиток выдерживают при температуре выдержки сразу после достижения температуры самой холодной точки слитка температуры выдержки, затем выполняют последний аустенитный термический цикл, включающий нагрев слитка выше Ас3 , за которым следует завершающая стадия охлаждения, причем слиток выдерживают при температуре, входящей в пределы «носа» феррито-перлитного превращения, как указано выше, при этом после завершающего охлаждения слиток не подвергают обработке в аустенитном термическом цикле выше. 2 н. и 6 з.п. ф-лы, 6 ил., 1 табл.

1. Способ получения нержавеющей мартенситной стали, отличающийся тем, что он включает стадию, на которой проводят электрошлаковую переплавку слитка указанной стали,

затем стадию, на которой охлаждают слиток, причем перед тем, как его минимальная температура будет ниже температуры Ms начала мартенситного превращения, слиток

выдерживают при температуре выше температуры завершения аустенитного превращения при нагревании - Ас3 до начала выполнения последующего аустенитного термического цикла или

выдерживают при температуре выдержки, входящей в пределы «носа» феррито-перлитного превращения, в течение времени выдержки, которое является более длительным, чем период, достаточный для максимально возможного преобразования аустенита в феррито-перлитную структуру в слитке при указанной температуре выдержки, причем слиток выдерживают при температуре выдержки сразу после достижения температуры самой холодной точки слитка температуры выдержки,

затем выполняют последний аустенитный термический цикл, состоящий в нагревании слитка выше его температуры аустенизации, за которым следует завершающая стадия охлаждения, причем на завершающей стадии охлаждения слиток выдерживают при температуре выдержки, входящей в пределы «носа» феррито-перлитного превращения, в течение времени выдержки, которое является более длительным, чем период, достаточный для максимально возможного преобразования аустенита в феррито-перлитную структуру в слитке при указанной температуре выдержки, причем слиток выдерживают при температуре выдержки сразу после достижения температуры самой холодной точки слитка температуры выдержки, при этом слиток не подвергают обработке в аустенитном термическом цикле после завершающей стадии охлаждения.

2. Способ по п.1, отличающийся тем, что он дополнительно включает перед последним аустенитным термическим циклом по меньшей мере один дополнительный аустенитный термический цикл, за которым следует охлаждение, причем перед тем, как его минимальная температура будет ниже температуры Ms начала мартенситного превращения, слиток выдерживают в течение всего периода между указанными двумя аустенитными термическими циклами при температуре выше температуры завершения аустенитного превращения при нагревании - Ас3 или выдерживают при температуре выдержки, входящей в пределы «носа» феррито-перлитного превращения.

3. Способ по п.1 или 2, отличающийся тем, что максимальный размер слитка перед охлаждением составляет менее чем 910 мм или минимальный размер составляет более 1500 мм, а содержание Н в слитке перед электрошлаковой переплавкой составляет свыше 10 млн-1,

максимальный размер указанного слитка перед охлаждением составляет более чем 910 мм и минимальный размер слитка составляет менее чем 1500 мм, а содержание Н в слитке перед электрошлаковой переплавкой составляет более 3 млн-1.

4. Способ по п.1 или 2, отличающийся тем, что шлак, используемый в стадии переплавки, предварительно подвергают дегидратации.

5. Способ по п.1, отличающийся тем, что содержание углерода в указанной стали является меньшим, чем содержание углерода, ниже которого сталь является доэвтектоидной.

6. Способ по п.1, отличающийся тем, что указанный слиток выдерживают в печи.

7. Способ по п.5, отличающийся тем, что слиток помещают в печь до того, как температура наружного слоя слитка снизится ниже температуры завершения феррито-перлитного превращения при охлаждении - Ar1.

8. Способ получения нержавеющей мартенситной стали, включающий стадию, на которой проводят электрошлаковую переплавку слитка указанной стали, затем стадию, на которой охлаждают указанный слиток, отличающийся тем, что во время стадии охлаждения указанный слиток выдерживают при температуре выдержки, входящей в пределы «носа» феррито-перлитного превращения, в течение времени выдержки, которое является более длительным, чем период, достаточный для максимально возможного преобразования аустенита в феррито-перлитную структуру в слитке при температуре выдержки, причем слиток выдерживают при температуре выдержки сразу после достижения температуры самой холодной точки слитка температуры выдержки, при этом слиток не подвергают обработке в аустенитном термическом цикле после стадии, на которой проводят электрошлаковую переплавку.

| JP 2001262286A, 26.09.2001;SU 668953 A, 28.06.1979;RU 2235791 C1, 10.09.2004;SU 872571 A1, 15.10.1981; SU 749914 A1, 23.07.1980 |

Авторы

Даты

2015-11-10—Публикация

2010-10-11—Подача