Изобретение относится к области машиностроения и предназначено для повышения эксплуатационных характеристик изделий (заготовок), изготовленных из сталей различного структурного класса.

Преимущественной областью использования изобретения являются конструкции и оборудование, эксплуатируемые в нефтегазовой отрасли при добыче и переработке нефти и газа.

Известен способ термомагнитной обработки изделий из инструментальной быстрорежущей стали (RU 2377317, 27.12.2009), включающий термомагнитную обработку быстрорежущей стали при температуре 20°С циклически с напряженностью не менее 7,5×105 А/м и с выдержкой в каждом цикле 2 минуты.

Известен способ термической обработки быстрорежущих сталей, включающий закалку от 1210 до 1290°С с выдержкой 2-5 минут в присутствии постоянного магнитного поля напряженностью 1440 кА/м или 1760 кА/м и охлаждение в масле, однократный отпуск при 540-560°С с выдержкой 1 час и охлаждением в присутствии магнитного поля. [Бернштейн М.Л., Пустовойт В.Н. Термическая обработка стальных изделий в магнитном поле. - М.: Машиностроение, 1987, с. 94-116].

Также известен способ термомагнитной обработки изделий из легированной штамповой стали (RU 2383630, 28.10.2008), включающий магнитной обработку в постоянном магнитном поле с напряженностью не менее 16,9×105 А/м при температуре 20°С с количеством циклов не менее трех и с выдержкой в каждом цикле 2 мин.

Недостатком всех вышеописанных способов является то, что они обеспечивают повышение эксплуатационных характеристик изделий и возможность улучшения структуры только для сталей ледебуритного класса и не обеспечивают достижение полученных характеристик для структур других классов сталей в нормализованном состоянии.

Их известных технических решений наиболее близким к предлагаемому является способ термомагнитной обработки изделий из инструментальной быстрорежущей стали, включающий термическую обработку, нагрев до 540-580°С, выдержку и охлаждение в постоянном магнитном поле, при этом после термической обработки на поверхность изделия наносят алмазоподобное покрытие, в качестве магнитного поля используют продольное магнитное поле напряженностью не менее 70 кА/м, а время выдержки при нагреве выбирают в зависимости от габаритных параметров изделия в пределах 0,25-1,25 ч., при этом термическая обработка включает закалку от 1210 до 1290°С с выдержкой 2-3 мин, охлаждение в масле, двухкратный или трехкратный отпуск при 540-580°С с выдержкой 1 ч и охлаждением на воздухе. (RU 2273670, 10.04.06.).

Известный способ термомагнитной обработки изделий из инструментальной быстрорежущей стали позволяет без изменения химического состава стали получить номенклатурные изделия с улучшенными физико-механических свойствами, более устойчивыми к эксплуатационным воздействиям.

Однако он так же, как и вышеописанные способы, обеспечивает достижение повышенных эксплуатационных характеристик изделий и возможность улучшения их структуры только для сталей ледебуритного класса.

Указанное ограничение обусловлено, тем, что известные способы не учитывают особенностей структурных характеристик сталей.

Технической проблемой, решаемой настоящим изобретением, является улучшение эксплуатационных характеристик изделий (заготовок) для широкого ряда сталей в нормализованном состоянии, а именно, сталей мартенситного, ферритно - перлитного, ферритного и аустенитного классов.

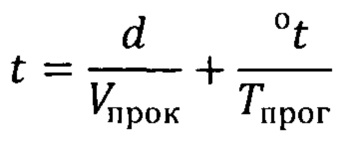

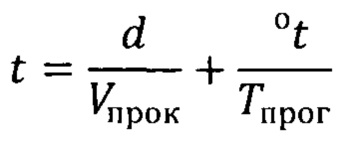

Указанная проблема решается тем, что в способе термомагнитной обработки изделий из стали производят термическую обработку изделий путем предварительного нагрева до температуры на 30-50°С выше точки аустенита изделий из ферритных и феррито-перлитных сталей и до температуры 900-1050°С для аустенитных и мартенситных сталей, затем после достижения максимальной температуры нагрева изделие подвергают изотермической выдержке, длительность которой выбирают по следующей формуле:

где: t - время выдержки, мин.

d - максимальный диаметральный размер изделия, мм.

Vпрок - скорость закалки стали, мм/мин.

°t - температура нагрева, °С.

Тпрог - скорость сквозного прогрева изделия до заданной температуры, °С/мин.

после чего производят охлаждение изделия до температуры 450-550°С на воздухе при одновременном воздействии постоянным магнитным полем с напряженностью магнитного поляне менее 19,6×106 А/м, затем прекращают воздействие постоянным магнитным полем и осуществляют полное охлаждение изделия на воздухе.

Достигаемый технический результат заключается в обеспечении протекания структурно-фазовых превращений или перераспределения легирующих элементов при реализации диффузионных процессов за счет оптимизации параметров термомагнитной обработки изделий и учета габаритных размеров обрабатываемых изделий.

Сущность изобретения заключается в проведении термической обработки сталей при наложении внешнего постоянного магнитного поля.

В зависимости от химического состава стали на этапе нагрева необходимо обеспечить:

- для ферритного, феррито-перлитного класса сталей, имеющих полиморфные превращения, переход в аустенитное состояние, для чего сталь нагревается до температуры на 30-50°С выше точки Ас3,

- для аустенитного и мартенситного класса сталей, не имеющих полиморфных превращений, необходима интенсификация процесса диффузии легирующих элементов, для чего сталь нагревается до температуры в диапазоне от 900 до 1050°С.

После достижения максимальной температуры нагрева изделие (заготовку) подвергают изотермической выдержке, длительность которой определяют по следующей формуле:

где: t - время выдержки, мин.

d - максимальный диаметральный размер изделия, мм.

Vпрок - скорость закалки стали, мм/мин.

°t - температура нагрева, °С.

Тпрог - скорость сквозного прогрева изделия до заданной температуры, °С/мин.

Скорость закалки стали и скорость сквозного прогрева изделия до заданной температуры определяются для каждого класса стали индивидуально и зависят от химического состава, критической температуры нагрева и объема детали.

После изотермической выдержки изделие (заготовку) охлаждают до температуры 450-550°С при одновременном воздействии постоянным магнитным полем с напряженностью магнитного поля не менее 19,6×106 А/м.

Затем прекращают воздействие постоянным магнитным полем и осуществляют полное охлаждение изделия на воздухе.

Эффект от представленной термомагнитной обработки является необратимым.

Ниже приведены примеры реализации предлагаемого способа.

Пример 1

Обработке подвергалось изделие из мартенситной стали 30Х13Г8Ф.

Для данного класса стали скорость закалки стали и скорость сквозного прогрева до заданной температуры получены эмпирическим путем и составляют, соответственно, 1,5 мм/мин и 130°С/мин.

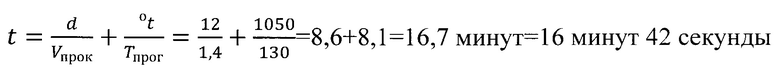

Цилиндрические образцы сталидиаметром12 мм и длиной 60 мм были нагреты в печи до 1050°С, время выдержки рассчитано по формуле:

Затем один из образцов был охлажден на воздухе и не подвергался обработке, а второй был помещен в постоянное магнитное поле с величиной магнитной индукции 19,6×106 А/ми охлаждался в магнитном поле до температуры 550°С с последующим полным охлаждением на воздухе.

Результаты испытаний образцов:

- на изнашивание сталь по стали по схеме палец-диск,

- определение тока коррозии электрохимическим методом в среде с величиной рН 3 при температуре 25°С,

- испытаний образцов на ударную вязкость при температуре 20°С

Результаты испытаний представлены в таблице 1.

На основании результатов испытаний после термомагнитной обработки по предлагаемому способу износостойкость сталей выросла на 60%, поляризационное сопротивление повысилось на 87%, а ударная вязкость повысилась на 3% по сравнению с теми же показателями без обработки.

По сравнению с известной технологией по прототипу показатели изменились следующим образом: износостойкость сталей повысилась на 73%, поляризационное сопротивление на 84%, а ударная вязкость на 6%.

Пример 2.

Обработке подвергалось изделие из аустенитной стали 12Х18Н9Т.

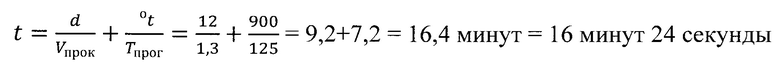

Для данного класса стали скорость закалки стали и скорость сквозного прогрева до заданной температуры получены эмпирическим путем и составляют, соответственно, 1,3 мм/мин и 125°С/мин.

Цилиндрические образцы стали диаметром 12 мм и длиной 60 мм были нагреты в печи до 900°С, время выдержки рассчитано по формуле:

Затем один из образцов охлажден на воздухе и не подвергался обработке, а второй был помещен в постоянное магнитное поле с величиной магнитной индукции 19,6×106 А/ми охлаждался в магнитном поле до температуры 450°С с последующим полным охлаждением на воздухе.

После проведенной обработки образцы подвергались испытаниям на изнашивание сталь по стали по схеме палец-диск, выдерживались в коррозионной среде с величиной рН 3 при температуре 25°С для определения скорости коррозии, а также испытывались на ударную вязкость при температуре 20°С.

Результаты испытаний представлены в таблице 2.

На основании данных результатов видно, что по сравнению с теми же показателями без обработки износостойкость стали выросла на 16%, поляризационное сопротивление повысилось на 5%, а ударная вязкость осталась практически одинаковой.

По сравнению с известной технологией по прототипу свойства изменились следующим образом: износостойкость сталей повысилась на 33%, поляризационное сопротивление на 3%, а ударная вязкость на 7%

Пример 3.

Обработке подвергалось изделие из феррито-перлитной стали 45.

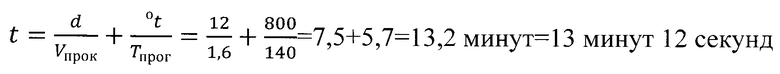

Для данного класса стали скорость закалки стали и скорость сквозного прогрева до заданной температуры получены эмпирическим путем и составляют, соответственно, 1,2 мм/мин и 135°С/мин.

Цилиндрические образцы стали диаметром 12 мм и длиной 60 мм были нагреты в печи до 800°С, время выдержки рассчитано по формуле:

Затем один из образцов был охлажден на воздухе и не подвергался обработке, а второй был помещен в постоянное магнитное поле с величиной магнитной индукции 19,6×106 А/м и охлаждался в магнитном поле до температуры 500°С с последующим полным охлаждением на воздухе.

После проведенной обработки оба образца подвергались испытаниям на ударную вязкость и микроструктурному анализу. В результате произошло равномерное распределение ферритной фазы по сечению детали.

Результаты испытаний образцов представлены в таблице 3.

На основании результатов испытаний после термомагнитной обработки по предлагаемому способу износостойкость сталей понизилась на 11%, поляризационное сопротивление понизилось на 20%, а ударная вязкость повысилась на 12% по сравнению с теми же показателями без обработки.

По сравнению с известной технологией по прототипу показатели изменились следующим образом: износостойкость сталей повысилась на 11%, поляризационное сопротивление повысилось на 10%, а ударная вязкость повысилась на 7%.

Пример 4.

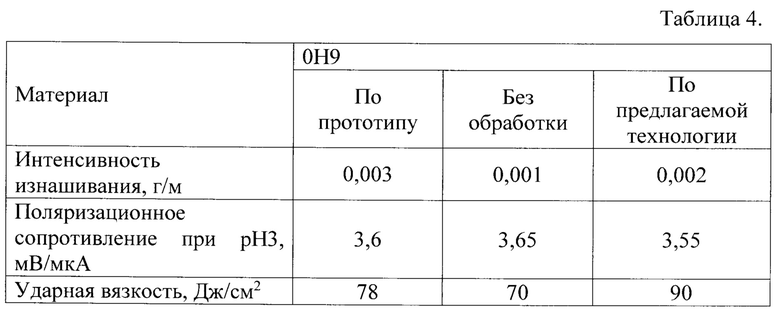

Обработке подвергалось изделие из ферритной стали 0Н9.

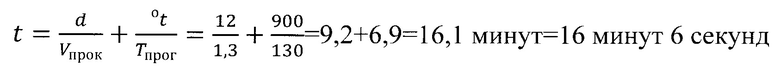

Для данного класса стали скорость закалки стали и скорость сквозного прогрева до заданной температуры получены эмпирическим путем и составляют 1,3 мм/мини 130°С/мин соответственно.

Цилиндрические образцы стали диаметром 12 мм и длиной 60 мм были нагреты в печи до 900°С, время выдержки рассчитано по формуле:

Затем один из образцов охлажден на воздухе и не подвергался обработке, а второй был помещен в постоянное магнитное поле с величиной магнитной индукции 19,6×106 А/м, охлаждался в магнитном поле до температуры 500°С с последующим полным охлаждением на воздухе.

После чего образцы подвергались испытаниям на ударную вязкость и микроструктурному анализу. В результате произошло равномерное распределение ферритной фазы по сечению детали.

Результаты испытаний образцов представлены в таблице 4.

На основании результатов испытаний после термомагнитной обработки по предлагаемому способу износостойкость сталей понизилась на 50%, поляризационное сопротивление понизилось на 3%, а ударная вязкость повысилась на 22% по сравнению с теми же показателями без обработки.

По сравнению с известной технологией по прототипу показатели изменились следующим образом: износостойкость сталей повысилась на 33%, поляризационное сопротивление практически не поменялось, а ударная вязкость повысилась на 15%.

Полученные результаты свидетельствуют о том, что предлагаемый способ позволяет улучшить эксплуатационные характеристики изделий (заготовок) для широкого ряда сталей в нормализованном состоянии, а именно, сталей мартенситного, ферритно-перлитного, ферритного и аустенитного классов за счет оптимизации параметров термомагнитной обработки, обеспечивающей влияние на ход и характер структурно-фазовых превращений, протекающих в стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомагнитной обработки цилиндрических изделий из аустенитных и мартенситных сталей | 2023 |

|

RU2821129C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ термической обработки быстрорежущих сталей | 1976 |

|

SU643541A1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2004 |

|

RU2273670C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННОЙ ШТАМПОВОЙ СТАЛИ | 2008 |

|

RU2383630C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2008 |

|

RU2377317C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2178003C2 |

Изобретение относится к области машиностроения и предназначено для повышения эксплуатационных характеристик изделий (заготовок), изготовленных из сталей различного структурного класса. Способ термомагнитной обработки цилиндрических изделий из ферритных и феррито-перлитных сталей включает проведение термической обработки изделий путем предварительного нагрева до температуры на 30-50°С выше точки аустенита с последующей изотермической выдержкой, затем проводят охлаждение изделий до температуры 450-550°С на воздухе при одновременном воздействии постоянным магнитным полем с напряженностью магнитного поля не менее 19,6×106 А/м, после чего прекращают воздействие постоянным магнитным полем и осуществляют полное охлаждение изделий на воздухе, при этом изотермическую выдержку проводят в течение времени, определяемого по следующей формуле:

,

,

где: t - время выдержки, мин, d - максимальный диаметральный размер изделия, мм; Vпрок - скорость закалки стали, мм/мин; °t - температура нагрева, °С; Тпрог - скорость сквозного прогрева изделия до заданной температуры, °C/мин. Технический результат заключается в обеспечении протекания структурно-фазовых превращений или перераспределения легирующих элементов при реализации диффузионных процессов за счет оптимизации параметров термомагнитной обработки изделий и учета габаритных размеров обрабатываемых изделий. 4 табл., 4 пр.

Способ термомагнитной обработки цилиндрических изделий из ферритных и феррито-перлитных сталей, заключающийся в том, что проводят термическую обработку изделий путем предварительного нагрева до температуры на 30-50°С выше точки аустенита с последующей изотермической выдержкой, затем проводят охлаждение изделий до температуры 450-550°С на воздухе при одновременном воздействии постоянным магнитным полем с напряженностью магнитного поля не менее 19,6×106 А/м, после чего прекращают воздействие постоянным магнитным полем и осуществляют полное охлаждение изделий на воздухе, при этом изотермическую выдержку проводят в течение времени, определяемого по следующей формуле:

,

,

где: t - время выдержки, мин;

d - максимальный диаметральный размер изделия, мм;

Vпрок - скорость закалки стали, мм/мин;

°t - температура нагрева, °С;

Тпрог - скорость сквозного прогрева изделия до заданной температуры, °C/мин.

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ИНСТРУМЕНТАЛЬНОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2004 |

|

RU2273670C1 |

| СПОСОБ ТЕРМОМАГНИТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННОЙ ШТАМПОВОЙ СТАЛИ | 2008 |

|

RU2383630C1 |

| 1971 |

|

SU410108A1 | |

| JP 3864492 B, 27.12.2006. | |||

Авторы

Даты

2024-04-12—Публикация

2023-06-29—Подача