Настоящее изобретение относится к способу изготовления нержавеющей мартенситной стали, содержащему этап электрошлаковой переплавки слитка упомянутой стали, а затем этап охлаждения упомянутого слитка.

В настоящем изобретении процентные содержания в составах приведены в массовых процентах, если не указано иное.

Нержавеющая мартенситная сталь представляет собой сталь с содержанием хрома больше 10,5% и со структурой, которая является по существу мартенситной.

Важно, чтобы сопротивление усталости такой стали было как можно более хорошим, чтобы срок службы деталей, изготовленных из такой стали, был максимальным.

С этой целью выполняют поиск возможности улучшения характеристик включений стали, то есть уменьшения количества нежелательных включений (определенных фаз сплавов, оксидов, карбидов, интерметаллических соединений), присутствующих в стали. Фактически, такие включения действуют как места возникновения трещин, которые при циклической нагрузке приводят к преждевременному разрушению стали.

Экспериментально наблюдали большую дисперсию в результатах испытаний на усталость, выполнявшихся на опытных образцах этой стали, то есть для каждого уровня усталостного нагружения в условиях приложенной деформации срок службы (соответствующий числу циклов, приводивших к разлому образца для испытания на усталость из этой стали) изменялся в широком диапазоне. Включения отвечают за минимальные значения, в статистическом смысле, усталостного срока службы стали (низкие значения диапазона).

Для уменьшения такой дисперсии в сопротивлении усталости, то есть для повышения этих низких значений, а также для увеличения среднего значения сопротивления усталости необходимо улучшить характеристики включений стали. Известна технология электрошлаковой переплавки, или ЭШП. По этой технологии стальной слиток помещают в тигель, в который заливают шлак (смесь минералов, например известняка, фторидов, оксида магния, глинозема, шпата) таким образом, чтобы нижний конец слитка был погружен в шлак. Затем пропускают электрический ток через тигель, который служит электродом. Этот ток является достаточно большим для нагрева и перевода шлака в жидкую фазу и для нагрева нижнего конца стального электрода. Нижний конец этого электрода находится в контакте со шлаком и поэтому плавится и проходит через шлак в форме мелких капелек, а затем отвердевает под слоем шлака, который плавает, с образованием нового слитка, который, таким образом, постепенно растет. Шлак действует, помимо прочего, как фильтр, который извлекает включения из капелек стали, так что сталь в этом новом слитке, расположенном под слоем шлака, содержит меньше включений, чем исходный слиток (электрод). Такую операцию выполняют при атмосферном давлении и на воздухе.

Хотя технология ЭШП позволяет уменьшить дисперсию сопротивления усталости нержавеющих мартенситных сталей за счет устранения включений, такая дисперсия все еще слишком велика с точки зрения срока службы деталей.

Неразрушающий контроль с использованием ультразвука, выполнявшийся авторами изобретения, показал, что эти стали практически не включают в себя известные водородные дефекты (хлопья).

Дисперсия результатов по сопротивлению усталости, в частности низких значений диапазона результатов, обусловлена, таким образом, другим нежелательным механизмом преждевременного возникновения трещин в стали, который приводит к преждевременному усталостному разрушению.

Цель настоящего изобретения состоит в том, чтобы предложить способ изготовления, который позволил бы повысить эти низкие значения и, таким образом, уменьшить дисперсию сопротивления усталости нержавеющих мартенситных сталей, а также улучшить их среднее значение сопротивления усталости.

Эта цель достигается благодаря тому, что слиток из электрошлаковой переплавки перед тем, как температура корки упомянутого слитка упадет ниже температуры мартенситного превращения MS стали, помещают в печь, исходная температура T0 которой тогда выше, чем температура завершения перлитного превращения при охлаждении, Ar1, упомянутой стали, упомянутый слиток подвергают в упомянутой печи обработке гомогенизацией в течение, по меньшей мере, времени t выдержки, после которого температура самой холодной точки слитка достигла температуры T гомогенизации, причем упомянутое время t выдержки равно, по меньшей мере, одному часу, а температура T гомогенизации составляет в диапазоне от приблизительно 900°C до температуры пережога стали.

Благодаря этим приемам уменьшается образование газовых фаз микроскопических размеров (не детектируемых промышленными неразрушающими средствами контроля), составленных легкими элементами внутри стали, и, таким образом, исключается преждевременное возникновение трещин из упомянутых микроскопических фаз, которые приводят к преждевременному усталостному разрушению стали.

Изобретение и его преимущества могут быть более понятными из следующего подробного описания и варианта его реализации, приведенного в качестве неограничительного примера. При описании делается ссылка на приложенные чертежи, на которых:

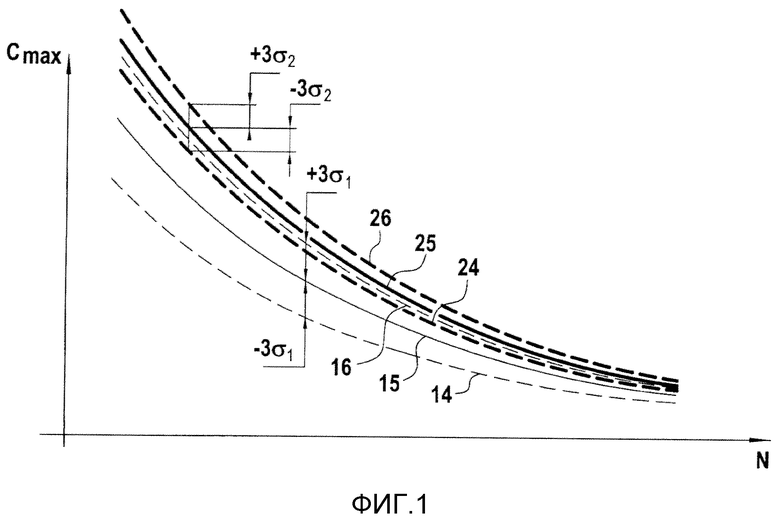

- на фигуре 1 представлено сравнение кривых срока службы, обусловленного усталостью, для стали согласно изобретению и стали согласно уровню техники;

- на фигуре 2 показана кривая усталостного нагружения;

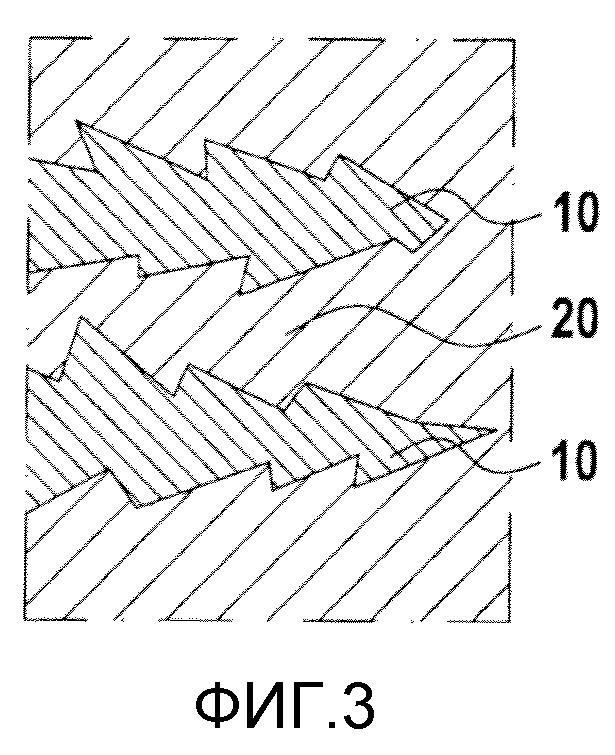

- на фигуре 3 показана схема, иллюстрирующая дендриты и междендритные области;

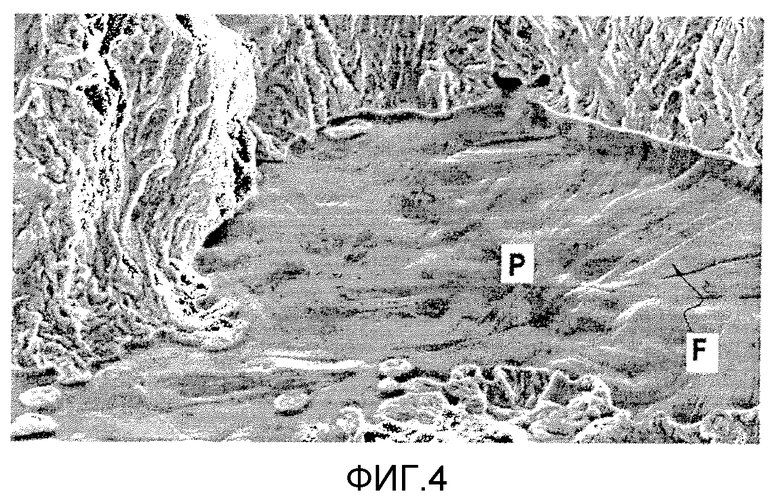

- на фигуре 4 показана снятая в электронном микроскопе фотография поверхности разлома после усталости, демонстрирующая газовую фазу, которая инициировала этот разлом;

- на фигуре 5 схематически показаны кривые охлаждения на диаграмме время-температура для области, более богатой альфагенными элементами и менее богатой гаммагенными элементами;

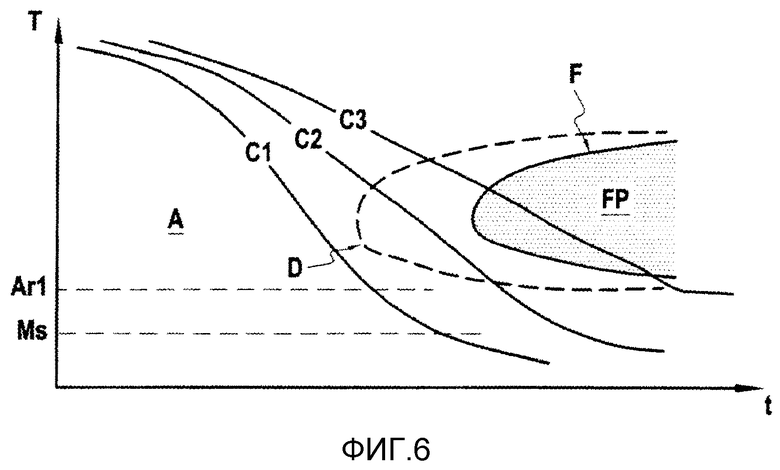

- на фигуре 6 схематически показаны кривые охлаждения на диаграмме время-температура для области, менее богатой альфагенными элементами и более богатой гаммагенными элементами.

Во время процесса ЭШП сталь, которая была отфильтрована шлаком, охлаждается и постепенно затвердевает, образуя слиток. Такое затвердевание происходит во время охлаждения и осуществляется за счет роста дендритов 10, как показано на фигуре 3. В соответствии с фазовой диаграммой нержавеющих мартенситных сталей дендриты 10, соответствующие первым затвердевшим зернам, по определению более богаты альфагенными элементами, в то время как междендритные области 20 более богаты гаммагенными элементами (применение известного правила рычага для фазовых диаграмм). Альфагенный элемент представляет собой элемент, который способствует образованию структуры ферритного типа (структур, более стабильных при низких температурах: бейнит, феррит-перлит, мартенсит). Гаммагенный элемент представляет собой элемент, который способствует образованию аустенитной структуры (структуры, стабильной при высоких температурах). Таким образом, между дендритами 10 и междендритными областями 20 возникает ликвация.

Такая локальная ликвация по химическому составу затем сохраняется на всем протяжении изготовления, даже в течение последующих операций горячего формования. Таким образом, такую ликвацию находят как в только что затвердевшем слитке, так и в деформированном впоследствии слитке.

Авторы изобретения смогли показать, что результаты зависят от диаметра слитка, полученного непосредственно из тигля ЭШП, или слитка после горячей деформации. Такое наблюдение может объясняться тем фактом, что скорости охлаждения уменьшаются с увеличением диаметра. На фигурах 5 и 6 иллюстрируются разные сценарии, которые могут возникать.

На фигуре 5 показана известная диаграмма температура (T)-время (t) для области, более богатой альфагенными элементами и менее богатой гаммагенными элементами, такой как дендриты 10. Кривые D и F отмечают начало и конец превращения аустенита (область A) в феррито-перлитную структуру (область FP). Такое превращение происходит, частично или полностью, когда кривая охлаждения, которой следует слиток, проходит соответственно в область между кривыми D и F или же в область FP. Оно не происходит, когда кривая охлаждения расположена полностью в области A.

На фигуре 6 показана эквивалентная диаграмма для области, более богатой гаммагенными элементами и менее богатой альфагенными элементами, такой как междендритные области 20. Следует отметить, что, по сравнению с фигурой 5, кривые D и F смещены вправо, то есть слиток должен охлаждаться медленнее для получения феррито-перлитной структуры.

На каждой из фигур 5 и 6 показаны три кривые охлаждения от аустенитной температуры, соответствующие трем скоростям охлаждения: быстрое (кривая C1), среднее (кривая C2), медленное (кривая C3).

В ходе охлаждения температура начинает понижаться от аустенитной температуры. На воздухе для диаметров, представляющих интерес в нашем случае, скорости охлаждения поверхности и сердцевины слитка очень близки. Единственная разница возникает из того факта, что температура на поверхности ниже, чем у сердцевины, поскольку поверхность охлаждается раньше сердцевины.

При более быстром охлаждении, чем быстрое охлаждение (кривая C1) (фиг. 5 и 6), феррито-перлитные превращения не происходят.

При быстром охлаждении в соответствии с кривой C1 превращения происходят только частично, исключительно в дендритах (фиг. 5).

При среднем охлаждении в соответствии с кривой C2 превращения происходят только частично в междендритных пространствах 20 (фиг. 6) и квазизавершены в дендритах 10 (фиг. 5).

При медленном охлаждении в соответствии с кривой C3 и даже при еще более медленном охлаждении превращения практически завершаются как в междендритных пространствах 20, так и в дендритах 10.

При быстром (C1) или среднем (C2) охлаждении имеет место сосуществование в большей или меньшей степени между ферритными областями и аустенитными областями.

По сути, как только материал затвердел, дендриты 10 первоначально превращаются в ферритные структуры в ходе охлаждения (пересекая кривые D и F на фигуре 5). Однако междендритные области 20 либо не превращаются (в случае быстрого охлаждения в соответствии с кривой C1), либо превращаются впоследствии, частично или полностью (в случае среднего охлаждения в соответствии с кривой C2 или медленного охлаждения в соответствии с кривой C3), при более низких температурах (см. фигуру 6).

Междендритные области 20, таким образом, сохраняют аустенитную структуру на более длительный срок.

Во время упомянутого охлаждения в твердом состоянии локально имеется структурная гетерогенность с сосуществованием микроструктур аустенитного и ферритного типа. В этих условиях легкие элементы (H, N, O), которые являются более растворимыми в аустенитной, чем в ферритных структурах, проявляют тенденцию концентрироваться в междендритных областях 20. Это концентрирование увеличивается благодаря более высокому содержанию гаммагенных элементов в междендритных областях 20. При температурах меньше 300°C легкие элементы диффундируют только при чрезвычайно низких скоростях и остаются захваченными в своей области. После полного или частичного превращения междендритных зон 20 в ферритную структуру при определенных условиях концентрирования достигается предел растворимости этих газовых фаз, и эти газовые фазы образуют «карманы» из газа (или из вещества в физическом состоянии, которое обеспечивает высокую пластичность и несжимаемость).

Во время стадии охлаждения чем больше диаметр слитка на выходе из ЭШП (или деформированного впоследствии слитка) (или, в более общем случае, чем больше максимальный размер слитка), или чем меньше скорость охлаждения слитка, тем в большей степени легкие элементы способны диффундировать из дендритов 10 с ферритной структурой в междендритные области 20 с полностью или частично аустенитной структурой, где они концентрируются во время периода сосуществования ферритных и аустенитных структур. При этом усиливается риск того, что растворимость этих легких элементов будет локально превышена в междендритных областях. Когда концентрация легких элементов превышает эту растворимость, в стали образуются микроскопические газовые карманы, содержащие упомянутые легкие элементы.

Кроме того, при окончании охлаждения аустенит междендритных областей имеет тенденцию локально превращаться в мартенсит, когда температура стали падает ниже температуры мартенситного превращения MS, которая несколько выше температуры окружающей среды (фиг. 5 и 6). Однако мартенсит имеет еще более низкий порог растворимости легких элементов, чем у других металлургических структур и чем у аустенита. Таким образом, во время такого мартенситного превращения в стали появляется больше микроскопических газовых фаз.

В ходе последующих деформаций, которым сталь подвергается во время горячего формования (например, во время ковки), эти фазы сплющиваются в листовую форму.

В условиях усталостного нагружения такие листы действуют как места концентрации напряжений, которые являются ответственными за преждевременное возникновение трещин, уменьшая энергию, необходимую для возникновения трещин. Это приводит в результате к преждевременному разрушению стали, что соответствует низким значениям результатов сопротивления усталости.

Такие выводы были подтверждены наблюдениями авторов изобретения, как показано на фотографии в электронном микроскопе на фигуре 4.

На этой фотографии поверхности разлома нержавеющей мартенситной стали видна по существу шаровидная зона P, от которой расходятся трещины F. Эта зона P представляет собой отпечаток составленной из легких элементов газовой фазы, которая представляет собой исходный пункт образования этих трещин F, которые, распространяясь и сливаясь, создали макроскопическую зону разлома.

Авторы изобретения провели испытания на нержавеющих мартенситных сталях и обнаружили, что в том случае, когда, непосредственно после этапа ЭШП, осуществляют особую обработку гомогенизацией слитка на выходе из тигля ЭШП, образование газовых фаз из легких элементов уменьшается.

Диффузия легирующих элементов из зон с высокой концентрацией в зоны с низкой концентрацией позволяет уменьшить интенсивность ликваций по альфагенным элементам в дендритах 10 и уменьшить интенсивность ликваций по гаммагенным элементам в междендритных областях 20. Уменьшение интенсивности ликваций по этим гаммагенным элементам имеет следующие последствия: меньший сдвиг вправо кривых D и F превращения в феррито-перлитную структуру (фиг. 6), меньшее структурное различие между дендритами 10 и междендритными областями 20 и меньшая разница в растворимости легких элементов (H, N, O) между дендритами и междендритными областями, в результате чего обеспечивается лучшая гомогенность в смысле структуры (меньшее сосуществование аустенитных и ферритных структур) и химического состава, включая легкие элементы.

Кроме того, обработка гомогенизацией также включает в себя гомогенизацию температуры мартенситного превращения MS.

Когда температура стали представляет собой температуру больше 300°C, диффузией легирующих элементов больше нельзя пренебречь. Кроме того, если градиент температуры позволяет получить более горячую поверхность, чем центр слитка, что обеспечивается условиями захвата, предложенными авторами изобретения, легкие элементы диффундируют к этой поверхности, что уменьшает их общее содержание в стали.

Что касается конкретных особенностей обработки гомогенизацией, то авторы изобретения обнаружили, что удовлетворительные результаты получаются, когда слиток подвергают в печи обработке гомогенизацией в течение времени t выдержки, после которого температура самой холодной точки упомянутого слитка достигла температуры T гомогенизации, причем это время t равно, по меньшей мере, одному часу, а температура T гомогенизации изменяется между температурой Tmin и температурой пережога упомянутой стали.

Температура Tmin приблизительно равна 900°C. Температура пережога стали определяется как температура в исходном состоянии кристаллизации, при которой границы зерен стали преобразуются (или даже ожижаются) и которая больше, чем Tmin. Это время t выдержки стали в печи, таким образом, изменяется обратно пропорционально упомянутой температуре T гомогенизации.

В качестве примера, в случае нержавеющей мартенситной стали Z12CNDV12 (стандарт AFNOR), использованной авторами изобретения в испытаниях, температура T гомогенизации составляет 950°C, а соответствующее время t выдержки равно 70 часам. Когда температура T гомогенизации равна 1250°C, что несколько ниже температуры пережога, тогда соответствующее время t выдержки равно 10 часам.

В качестве примера температуру T гомогенизации выбирают в диапазоне, выбранном из группы, содержащей следующие диапазоны: от 950°C до 1270°C, от 980°C до 1250°C, от 1000°C до 1200°C.

В качестве примера минимальное время t выдержки выбирают в диапазоне, выбранном из группы, содержащей следующие диапазоны: от 1 часа до 70 часов, от 10 часов до 30 часов, от 30 часов до 150 часов.

Кроме того, авторы изобретения обнаружили, что удовлетворительные результаты получаются, когда слиток на выходе из тигля ЭШП помещают в печь, исходная температура T0 которой выше, чем температура завершения перлитного превращения при охлаждении, Ar1, этой стали, и когда температура корки слитка поддерживается более высокой, чем температура мартенситного превращения MS этой стали.

В случае, когда исходная температура T0 печи ниже, чем температура T гомогенизации, после того, как слиток поместили в упомянутую печь, температуру печи повышают до температуры, по меньшей мере, равной температуре гомогенизации. Таким образом, во время такого повышения температуры наблюдается тенденция к образованию гомогенной аустенитной структуры, что гомогенизирует содержание водорода, а также проявляется тенденция к формированию повышающегося градиента температуры от центра детали к поверхности. Поэтому температура в центре слитка остается более низкой, чем температура корки слитка, во время всего периода повышения температуры. Таким образом, это обеспечивает общую и более эффективную дегазацию слитка.

Альтернативно, исходная температура T0 печи может быть выше, чем температура гомогенизации, и в таком случае температуру печи просто поддерживают выше этой температуры гомогенизации.

Авторы изобретения установили, что обработка гомогенизацией особенно необходима, когда:

- максимальный размер слитка меньше, чем приблизительно 910 мм, а содержание H в слитке перед электрошлаковой переплавкой больше, чем 10 миллионных долей; и

- максимальный размер слитка больше, чем приблизительно 910 мм, и минимальный размер слитка меньше, чем приблизительно 1500 мм, а содержание H в слитке перед электрошлаковой переплавкой больше, чем 3 миллионных доли; и

- минимальный размер слитка больше, чем 1500 мм, а содержание H в слитке перед электрошлаковой переплавкой больше, чем 10 миллионных долей.

Максимальный размер слитка представляет собой размер из измерений в его наиболее массивной части, а минимальный размер слитка представляет собой размер из измерений в его наименее массивной части:

непосредственно после электрошлаковой переплавки, когда слиток не подвергается горячему формованию перед его последующим охлаждением;

когда слиток подвергается горячему формованию после электрошлаковой переплавки, непосредственно перед его последующим охлаждением.

Как отмечено выше, авторы изобретения установили, что концентрации легких элементов могут быть выше (больше 10 миллионных долей), когда минимальный размер слитка или деформированного слитка больше, чем верхний порог размера (фактически 1500 мм). Объяснение существования верхнего порога (1500 мм) для минимального размера слитка заключается в следующем: когда минимальный размер слитка больше, чем этот порог, ситуация приближается к медленному охлаждению (кривая C3), при котором практически отсутствует структурное различие между дендритами и междендритными областями в ходе охлаждения. Кроме того, скорость охлаждения является достаточно низкой для того, чтобы эта температура была по существу однородна между сердцевиной и коркой слитка, а значит, для того, чтобы способствовать диффузии легких элементов к поверхности, что обеспечивая большую дегазацию. В отличие от этого, когда минимальный размер слитка ниже этого порога, тогда во время охлаждения сердцевина слитка является намного более горячей, чем его поверхность, что способствует диффузии легких элементов в сердцевину, задерживая дегазацию.

Кроме того, предпочтительно, чтобы шлак был дегидратирован перед его использованием в тигле ЭШП, поскольку это сводит к минимуму количество присутствующего в шлаке водорода и, таким образом, сводит к минимуму количество водорода, которое может перейти из шлака в слиток во время процесса ЭШП.

Авторы изобретения выполнили испытания на сталях Z12CNDV12, изготовленных способом согласно изобретению, то есть с гомогенизацией, выполненной непосредственно после выхода слитка от тигля ЭШП, используя следующие параметры:

Испытание № 1: температура на корке слитка 250°C, помещение в печь с 400°C, доведение печи до температуры гомогенизации 1250°C, металлургическая выдержка (от времени, когда самая холодная температура слитка достигла температуры гомогенизации) 75 ч, охлаждение до температуры окружающей среды;

Испытание № 2: температура на корке слитка 60°C, помещение в печь с 450°C, доведение печи до температуры гомогенизации 1000°C, металлургическая выдержка (от времени, когда самая холодная температура слитка достигла температуры гомогенизации) 120 ч, охлаждение до температуры окружающей среды.

РЕЗУЛЬТАТЫ ЭТИХ ИСПЫТАНИЙ ПРЕДСТАВЛЕНЫ НИЖЕ.

Состав сталей Z12CNDV12 был следующим (стандарт DMD0242-20, индекс E):

С(0,10-0,17%)-Si(<0,30%)-Mn(0,5-0,9%)-Cr(11-12,5%)-Ni(2-3%)-Mo(1,50-2,00%)-V(0,25-0,40%)-N2(0,010-0,050%)-Cu(<0,5%)-S(<0,015%)-P(<0,025%) и удовлетворял критерию: 4,5≤(Cr-40C-2Mn-4Ni+6Si+4Mo+11V-30N)<9.

Измеренная температура мартенситного превращения MS составила 220°C.

Измеренное количество водорода в слитках перед электрошлаковой переплавкой изменялось от 3,5 до 8,5 миллионных долей.

На фигуре 1 качественно показаны улучшения, привнесенные способом согласно изобретению. Экспериментально получили значение числа N циклов до разрушения, требовавшихся для разлома образца стали, подвергавшегося циклическому нагружению на растяжение, как функция псевдочередующегося напряжения С (нагрузка на образец под приложенной деформацией, в соответствии со стандартом DMC0401 Snecma, использовавшимся для этих испытаний).

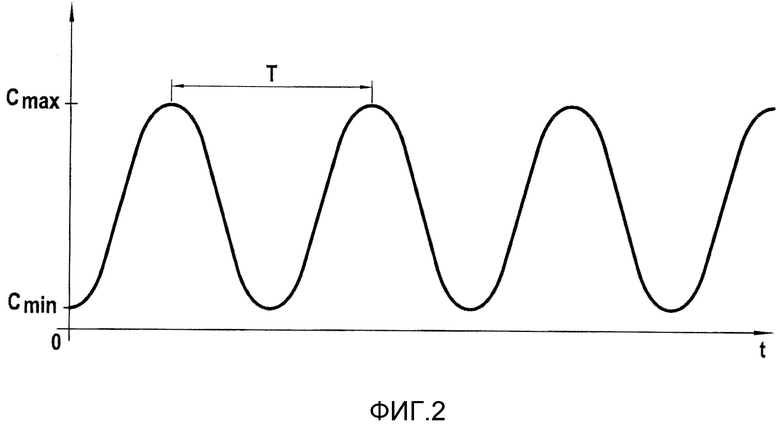

Такое циклическое нагружение схематично показано на фигуре 2. Период t представляет один цикл. Напряжение изменялось между максимальным значением Cmax и минимальным значением Cmin.

Испытав на усталость статистически достаточное число образцов, авторы изобретения получили точки N=f(C), из которых они вывели среднестатистическую кривую C-N (напряжение C как функция числа N циклов на усталость). Затем рассчитали среднеквадратические отклонения по напряжениям для заданного числа циклов.

На фигуре 1 первая кривая 15 (тонкая линия) представляет собой (схематично) среднюю кривую, полученную для стали, изготовленной согласно уровню техники. Эта первая средняя кривая C-N находится между двумя кривыми 16 и 14, показанными тонкими пунктирными линиями. Эти кривые 16 и 14 расположены соответственно на расстоянии +3σ1 и -3σ1 от первой кривой 15, где σ1 - среднеквадратичное отклонение распределения экспериментальных точек, полученных во время этих испытаний на сопротивление усталости, а ±3σ1 соответствует статистике для доверительного интервала 99,7%. Таким образом, расстояние между этими двумя пунктирными линиями 14 и 16 представляет собой меру дисперсии результатов. Кривая 14 представляет собой ограничительный фактор для размеров детали.

На фигуре 1 вторая кривая 25 (толстая линия) представляет собой (схематично) среднюю кривую, полученную по результатам испытаний на сопротивление усталости, выполненным на стали, изготовленной согласно изобретению, при нагружении в соответствии с фигурой 2. Эта вторая средняя кривая C-N расположена между двумя кривыми 26 и 24, показанными толстыми пунктирными линиями, расположенными соответственно на расстоянии +3σ2 и -3σ2 от второй кривой 25, где σ2 - среднеквадратичное отклонение экспериментальных точек, полученных во время этих испытаний на сопротивление усталости. Кривая 24 представляет собой ограничительный фактор для размеров детали.

Следует отметить, что вторая кривая 25 расположена выше первой кривой 15, что означает, что при усталостном нагружении с уровнем напряжения C образцы стали, изготовленные согласно изобретению, разламывались в среднем при большем числе N циклов, чем требовалось для разлома в образцах стали согласно уровню техники.

Кроме того, расстояние между двумя кривыми 26 и 24, показанными толстыми пунктирными линиями, меньше, чем расстояние между двумя кривыми 16 и 14, показанными тонкими пунктирными линиями, что означает, что дисперсия сопротивления усталости стали, изготовленной согласно изобретению, меньше, чем у стали согласно уровню техники.

На фигуре 1 иллюстрируются экспериментальные результаты, сведенные в представленную ниже таблицу 1.

В таблице 1 представлены результаты для нагружения по олигоциклической усталости согласно фигуре 2 с нулевым минимальным напряжением Cmin, при температуре 250°C, при N=20000 циклов и N=50000 циклов. "Олигоциклическая усталость" означает, что частота нагружения составляла порядка 1 Гц (частота определяется как число периодов T в секунду).

Следует отметить, что для данного значения числа циклов N минимальное значение усталостного напряжения, необходимого для разлома стали согласно изобретению, выше, чем минимальное значение M усталостного напряжения (принято за 100%), необходимого для разлома стали согласно уровню техники. Дисперсия (=6σ) результатов при таком числе N циклов для стали согласно изобретению меньше, чем дисперсия результатов для стали согласно уровню техники (дисперсии, выраженные в процентах от минимального значения M).

Преимущественно, содержание углерода в нержавеющей мартенситной стали меньше, чем то содержание углерода, ниже которого сталь является доэвтектоидной, например содержание 0,49%. Фактически, такое низкое содержание углерода позволяет обеспечить лучшую диффузию легирующих элементов и уменьшить температуру перевода в раствор первичных или благородных карбидов, в результате чего обеспечивается лучшая гомогенизация.

Например, мартенситная сталь была, перед электрошлаковой переплавкой, изготовлена на воздухе.

Изобретение относится к области металлургии. Для повышения сопротивления усталости способ изготовления нержавеющей мартенситной стали содержит этап электрошлаковой переплавки слитка упомянутой стали, а затем этап охлаждения упомянутого слитка. Слиток из электрошлаковой переплавки перед тем, как температура корки слитка упадет ниже температуры мартенситного превращения MS стали, помещают в печь, исходная температура T0 которой тогда выше, чем температура завершения перлитного превращения при охлаждении, Ar1, упомянутой стали, слиток подвергают в упомянутой печи обработке гомогенизацией в течение по меньшей мере времени t выдержки, после которого температура самой холодной точки слитка достигла температуры T гомогенизации, причем упомянутое время t выдержки равно по меньшей мере одному часу, а температура T гомогенизации находится в диапазоне от приблизительно 900°C до температуры пережога стали. 7 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изготовления нержавеющей мартенситной стали, включающий этап электрошлаковой переплавки слитка упомянутой стали, а затем этап охлаждения упомянутого слитка, отличающийся тем, что слиток после электрошлаковой переплавки перед тем, как температура корки упомянутого слитка станет ниже температуры мартенситного превращения MS упомянутой стали, помещают в печь, при этом исходная температура печи T0 выше температуры завершения перлитного превращения при охлаждении, Ar1, упомянутой стали, затем упомянутый слиток в упомянутой печи подвергают обработке гомогенизацией в течение по меньшей мере времени выдержки t, после которого температура самой холодной точки упомянутого слитка достигает температуру T гомогенизации, причем упомянутое время выдержки t равно по меньшей мере одному часу, а температура T гомогенизации составляет в диапазоне от приблизительно 900°C до температуры пережога упомянутой стали.

2. Способ по п.1, отличающийся тем, что упомянутая исходная температура T0 печи ниже, чем упомянутая температура T гомогенизации, причем температуру печи повышают от ее исходной температуры T0 до температуры, по меньшей мере равной температуре T гомогенизации.

3. Способ по п.1, отличающийся тем, что температура T гомогенизации находится в диапазоне, выбранном из группы, содержащей следующие диапазоны: от 950°C до 1270°C, от 980°C до 1250°C, от 1000°C до 1200°C.

4. Способ по п.1 или 2, отличающийся тем, что минимальное время выдержки t выбирают из следующих диапазонов: от 1 часа до 70 часов, от 10 часов до 30 часов, от 30 часов до 150 часов.

5. Способ по п.1, отличающийся тем, что шлак, используемый на упомянутом этапе переплавки, был заранее дегидратирован.

6. Способ по п.1 или 2, отличающийся тем, что упомянутое время выдержки t изменяется обратно пропорционально изменению упомянутой температуры T гомогенизации.

7. Способ по п.1, отличающийся тем, что его осуществляют из упомянутой стали, когда:

максимальный размер упомянутого слитка перед охлаждением меньше приблизительно 910 мм, а содержание H в слитке перед электрошлаковой переплавкой больше 10 миллионных долей,

максимальный размер упомянутого слитка перед охлаждением больше приблизительно 910 мм и его минимальный размер меньше приблизительно 1500 мм, а содержание H в слитке перед электрошлаковой переплавкой больше 3 миллионных долей,

минимальный размер слитка составляет больше 1500 мм, а содержание H в слитке перед электрошлаковой переплавкой больше 10 миллионных долей.

8. Способ по п.1, отличающийся тем, что содержание углерода в упомянутой стали меньше, чем то содержание углерода, ниже которого сталь является доэвтектоидной.

| СТАЛЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ И ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ | 2003 |

|

RU2322531C2 |

| RU 202117430 A, 20.01.2004 | |||

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| US 20070251609A1, 01.11.2007 | |||

Авторы

Даты

2014-12-27—Публикация

2010-10-11—Подача