(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛНТЫХ АУСТЕНИТН.ЫХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки отливок | 1980 |

|

SU1014935A1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| СПОСОБ СМЯГЧАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА МАРКИ 07Х16Н6 | 2012 |

|

RU2499842C1 |

| Способ термической обработки быстрорежущей стали | 1982 |

|

SU1089152A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 2017 |

|

RU2656912C1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| Способ обработки отливок из высоко-МАРгАНцОВиСТОй СТАли | 1979 |

|

SU823439A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

1

Изобретение относится к металлургии и может быть использовано при термической обработке литых деталей из углеродистых аустенитных сталей.

/

Известен способ термической обработки стали преимущественно конструкционных марок, включающий закалку, термоциклирование и охлаждение в воде или масле, согласно которому, с целью повьшения ударной вязкости, перед термоциклированием проводят закалку, -а термоциклированиопроводят с выдержкой при нагреве до полного растворения карбидов и подсушиванием в интервале Aj. 600°С до завершения распада аусте.чита О

Однако данный режим термообработки применяют преимущественно для многофазных сталей (перлитного или мартенситно-перлитного класса) и он не дает положительного эффекта для аустенитных сталей, работающих в

условиях контактно-усталостных нагружений в сочетании с ударом.

Известен также способ упрочнения метастабильных аустенитных сталей фазовым наклепом, включающим прямое и обратное мартенситное превращение и старение, согласно которому обратное превращение и старение проводят в изотермических условиях С21.

Недостатком известного способа является наличие в структуре мартёнсита икарбидов, а также сложность технологического процесса.

Наиболее близким к предлагаемому является способ термической обработки углеродистых аустенитныз сталей, включающий двойной отжиг и закалку на аустенитно-карбидную структуру Сз

Недостатком известного способа является .наличие карбидов в структу- .

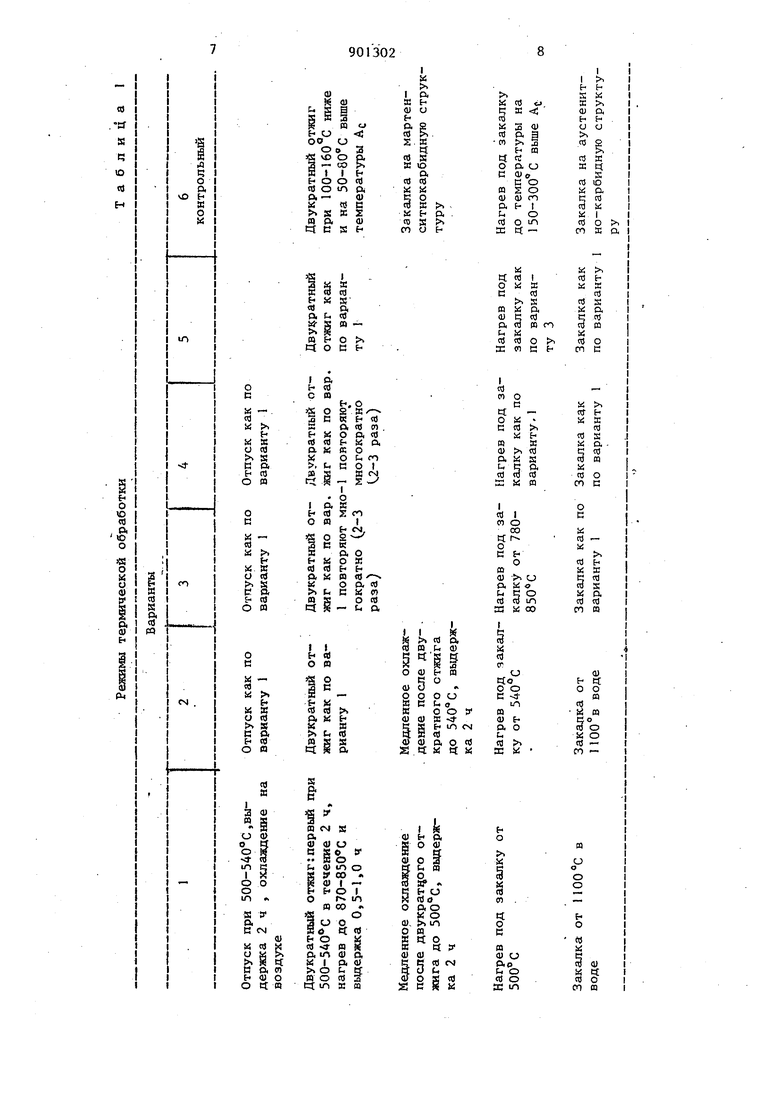

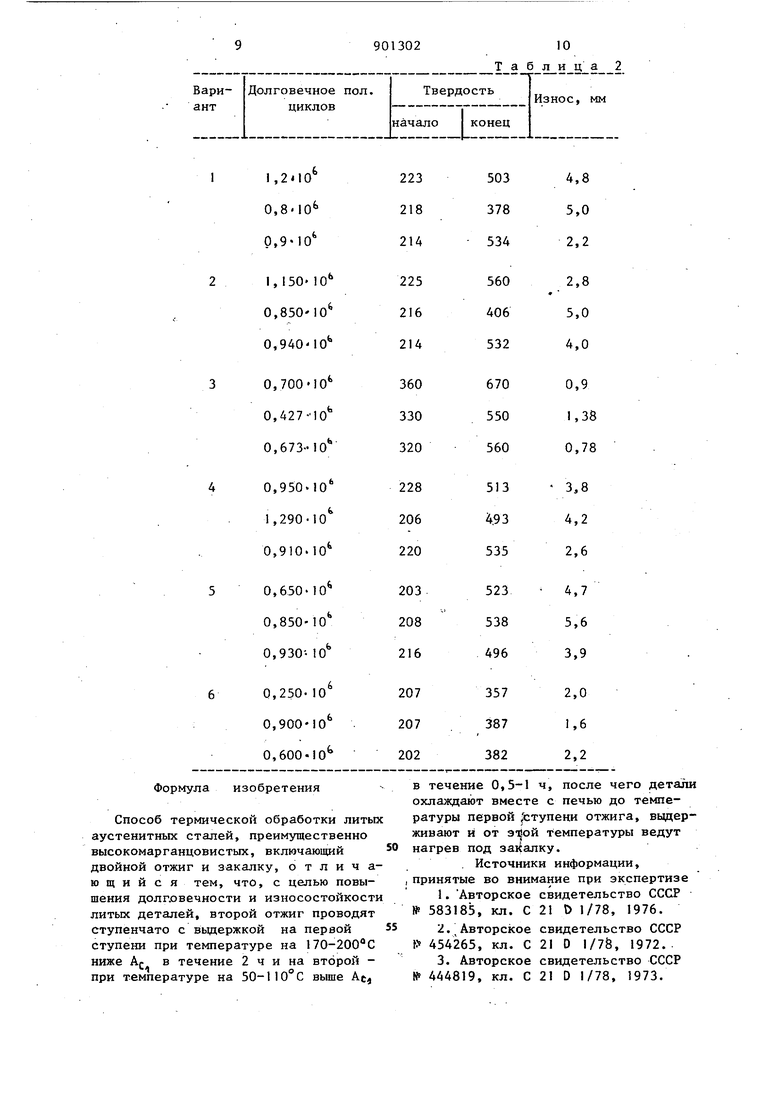

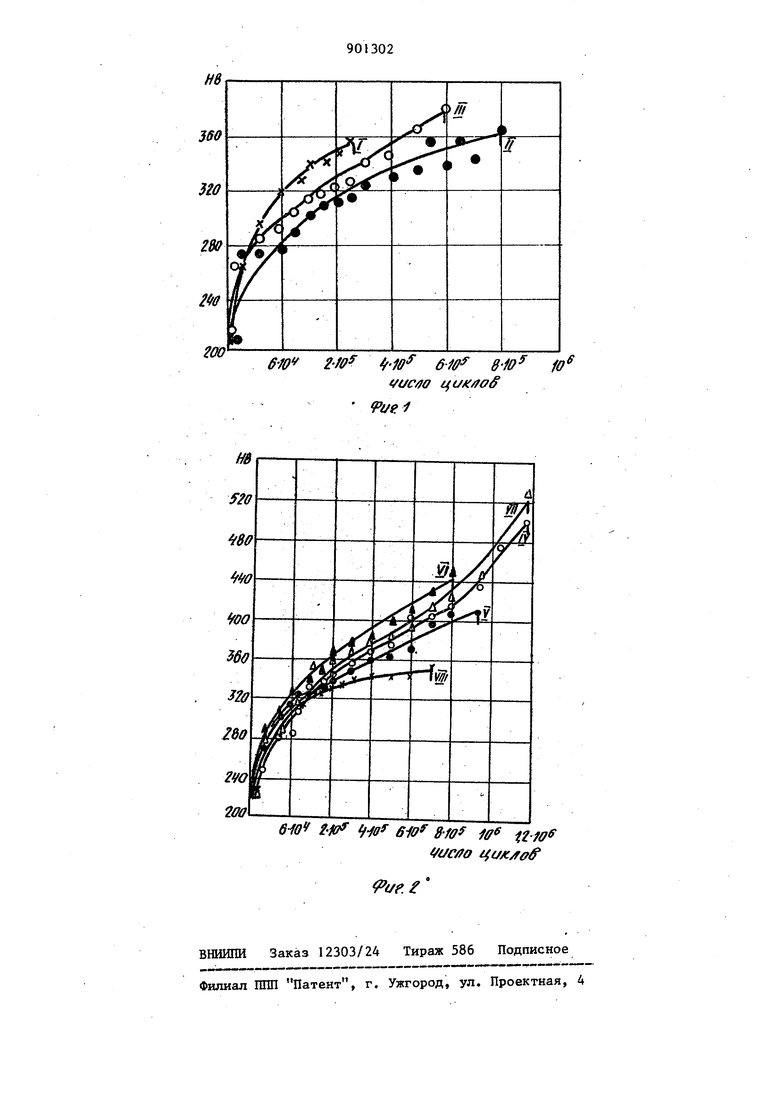

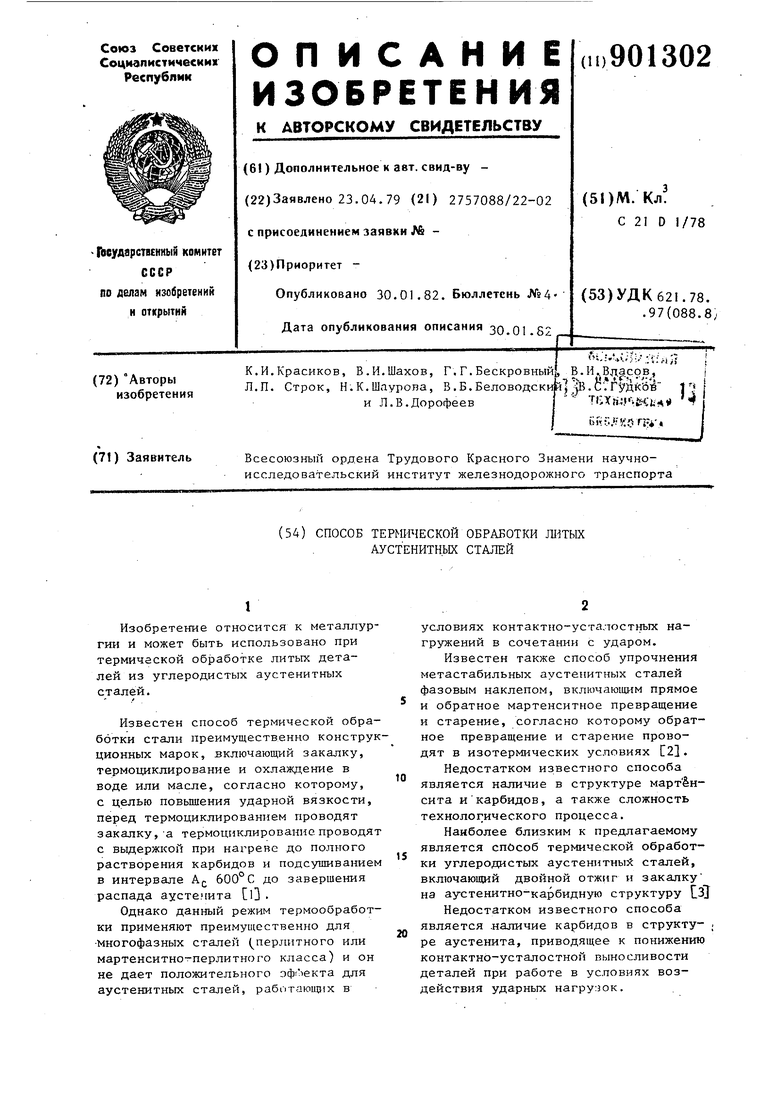

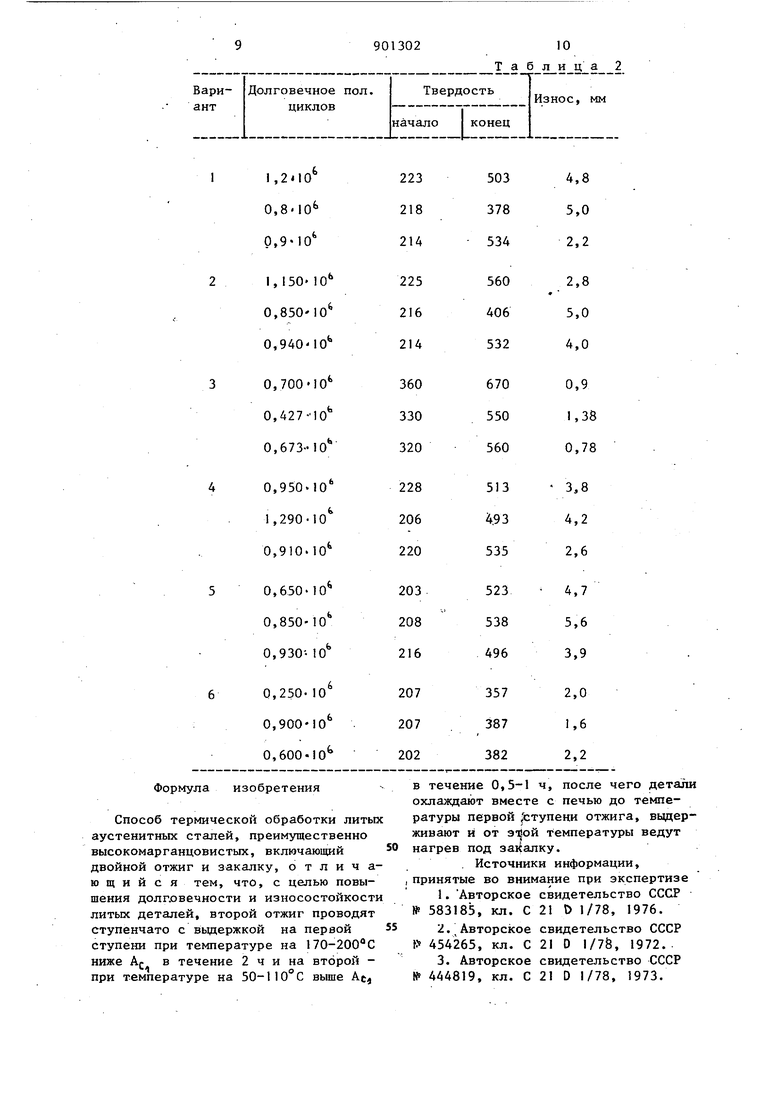

20 ре аустенита, приводящее к понижению контактно-усталостной выносливости деталей при работе в условиях воздействия ударных нагру:юк. 390 Цель изобретения - повышение износостойкости и долговечности литых сердечников и цельнолитых крестовин из стали Г13Л, работающих в условиях контактно-усталостных нагружений в сочетании с ударом. Поставленная цель достигается тем, что в способе, включающем двойной отжиг и закалку, второй отжиг проводят ступенчато, для чего издеЛИЯ нагревают до температуры на 170200 С ниже АС, выдерживают при данной температуре в течение 2 ч и ведут дальнейший нагрев до температуры на 50-110°С выше Ag с вьщержкой при данной температуре в течение 0, 1,0 ч, после чего изделия охлаждают вместе с печью до 500-540°С, выдерживают при данной температуре в течение 2 ч и после выдержки производят нагрев под закалку и закалку на аустенитную структуру. Основной задачей, решаемой при ступенчатом отжиге, -является устранение вредного влияния факторов, ответственных как за понижение,так и за нестабильность физико-механических свойств стали и служебных характеристик деталей за счет измел чения зерна, более полного растворе ния первичных карбидов, улучшения состояния границ зерен: уменьшения пор и литейных субмикротрещин, пере вод в твердый раствор аустенита при граничных атомов, дробления фосфидной эвтектики и т.п. Для достижени максимального фазового наклона,особенно по границам зерен,в стали 110 1ЗЛ в процессе нагрева под закалку стремятся нагреть сталь до 540 С (оптимальный интервал 550-540°С) с изотермической вьщержкой при этой температуре в течение 2 ч. Наиболее резкое изменение параметров кристал лической решетки в стали 110Г13Л пр исходит в интервале 500-540°С. Это связано с выделением углерода из твердого раствора,аустенита, который вьщеляется в виде карбидов (Fei Mn)j С по границам зерен, а обедненный твердый раствораустенита при температуре максимального выпадания карбидов начинает распадаться с об разованием СХ-фазы. Под влиянием фазового наклепа,возникающего за разницы удельных объемов вьще .ляющихся карбидов СХ-й фазы и аустенита, добиваются дробления f хрупких составляющих по границам зерен (окислы, фосфидная эвтектика, первичные субмикротрещины, микротрещины и т.п.) . Применение большего времени выдержки и температуры нецелесообразно, так как приводит к появлению слишком крупных и большого количества карбидов, которые в дальнейшем медленно растворяются. Последующий нагрев до 800 С необходим для более равномерного науглероживания аустенита углеродом по объему зерна ( центральные области) за счет частичного растворения карбидов, улучшения состояния границ зерен; ускорения диффузионных процессов в твердом растворе за счет перевода примесных элементов в твердый раствор, разрушения и частичного растворения окислов, фосфидной эвтектики и т.п. . Время выдержки при 800 С ограничено минимальным временем, необходимым для фиксации заданной температуры теплотехническими приборами, но не более часа, в против случае наблюдается нежелательное уменьшение дефектов кристаллической структуры в центральной зоне зерен и начинается рост зерен. Последующее охлаждение до 500 С и изотермическая вьщержка в течение 2 ч связаны с необходимостью получения большего числа зародышей рекристаллизации, большей величины внутренней (запальной) энергии аустенита за счет фазового наклепа при выделении карбидов и СХ-фазы, большего дробления окислов, фосфидной эвтектики и т.п. Поэтому в этот период стремятся получить выделение карбидов и СХ-фазы как по границам зерен, так и в их центральной зоне. Последующий нагрев от 550 С до 1 100°С Н1еобходим для полного растворения карбидов оС - в превращения растворения фосфидной эвтектики, окислов перевода примесных элементов в твердый раствор рекристаллизации и получения чистой аустенитовой структуры. В отличие от известных режимов рекристаллизации и получение чистой аустенитовой структуры с тонкими границами зерен проходит интенсивнее и полнее за счет фазового наклепа и пластической деформации в результате ( превращений. Положительный эффект в результате термической обработки по предлагаемому режиму подтверждается при рассмотрении данных о твердости, лит деталей после термической обработки и при . сравнительном анализе микро структуры стали до и после термической обработки. Твердость стали заметно повьшается за счет фазового наклепа, в микроструктуре наблюдается измельчение первичного зерна и очищение границ зерен, что в коне ном итоге приводит к повышению изно состойкости и долговечности литых деталей. Предлагаемый способ осуществляется следующим образом. ,Литые сердечники и цельнолитые крестовины из стали Г13Л выбивки из литейной формы нагревают до 500540 С, выдерживают при данной темпе ратуре в течение 2 ч и охлаждают на воздухе до комнатной температуры 10-30°С}. Затем детали подвергают ступенчатому отжигу по следующему режиму. Нагрев деталей ведут до 500-540 и вьщерживают при данной температур в течение 2 часов, от этой температуры ведут нагрев до 780-850°С и вы держивают при данной температуре в течение 0,5-1,0 ч, после чего детали охлаждают вместе с печью до 500-540°С и выдерживают при температуре 2 ч. После ступенчатого отжига нагрев под закалку ведут от 500-540 С и закаливают на аустенитную структуру. Термической обработке подвергают детали из стали Г13Л от одной плавки, выплавленной в основной электро печи и имеющей следующий химический состав, вес.%: Углерод 1,34 Марганец 12,93 . Кремний 0,72 Фосфор 0,044 Сера 0,012 . Точка Ас, определенная при нагре ве со скоростью 70°С/ч, составляет 710°С. В табл.1 приведены .варианты терм ческой обработки литых деталей по предлагаемому способу в сравнении с известным (контрольным) режимом термообработки (вариант б), а также данные для сравнительных режимов. . В табл.2 приведены служебные характеристики литых деталей. На фиг.1 представлены графики зависимости значения твердости от числа рабочих шклов на машине ЕМС-60 для деталей, прощ едших термическую обработку по известн9му режиму; на фиг. 2 - то же, для деталей, прошедших термическую обработку по предлагаемому режиму и по сравнительным режимам(кривые 1У и У по, режиму J , а также 4 и 5; кривые У и УП по режиму 4; кривая УШ по режиму ЗХ. В результате термической обработки по предлагаемому, режиму повышается способность стали к наклепываемости. Предлагаемый режим термической обработки позволяет уменьшить ликвидацию марганца, углерода и других элементов и за счет этого повысить способностьстали к наклепываемости, что приводит к увеличению долговечности деталей из нее. (1з данных табл. 1 видно, что износо- стойкость и долговечность литых деталей в результате предлагаемой термической обработки выше по сравнению с деталями, прошедшими термическую обработку по известному режиму. Анализ данных табл.2 показывает, что количество рабочих циклов до появления первых контактоусталостных трещин для деталей, прошедших термическую обработку по предлагаемому режиму {.режим 1) , определенное как среднее для трех образцов, составляет О,9710 , в то время как та же характеристика для известного режима (режим 6, определенная как среднее для трех образцов, составляет 0,5910. Срок службы изделий возрастает на 67%., Износ, отнесенный на 10 циклов, составляет соответственно для предлагаемого режима 4,1 мм и для известного - 4,5 мм (среднее значение для 3 образцов, т.е. повьш1ение износостойкости состав.ляет 10%). Многократное (два-три раза) повторение ступенчатого отжига в интервае температур 500-850°С позволяет ополнительно повысить долговечность изделий. Долговечность деталей, прошедших ермообработку по режиму 4, возрастат в среднем до 1,05МО, т.е. имеет есто повьш1ение долговечности еще на 0% и повьштение износостойкости на 5-20%.

. rt а

m ,u О)

ш t- m

о о о

i §g

U о

о о

U (U « -

е g ЕЧ to

ч «с d

О) 0) ft о

g.4 « «

с

о

о о

Ео

W

Я и и Ч и о

СП Щ

Способ термической обработки литых аустенитных сталей, преимущественно высокомарганцовистых, включающий двойной отжиг и закалку, отличающийся тем, что, с целью повышения долговечности и износостойкости литых деталей, второй отжиг проводят ступенчато с вьщержкой на первой 55 ступени при температуре на 170-200С ниже АЛ в течение 2 ч и на второй при температуре на 50-110° С выше АС

охлаждают вместе с печью до температуры первой .Ступени отжига, выдерживают и от температуры ведут нагрев под зakaлкy.

. Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-30—Публикация

1979-04-23—Подача