УРОВЕНЬ ТЕХНИКИ

Направленное бурение является процессом направления ствола скважины вдоль заданной траектории. Контроль отклонения во время бурения это процесс поддержания траектории ствола скважины в определенных пределах, например, в пределах угла наклона или расстояния от заданной траектории или того и другого. Для разработчиков месторождений нетрадиционных углеводородных ресурсов важными являются оба этих параметра.

Существует ряд механизмов управления направлением бурения для осуществления направленного бурения и контроля отклонения: скважинные отклонители, забойные двигатели с изогнутыми корпусами, долота со струйной промывкой, стабилизаторы с регулируемым диаметром и все более распространенные роторные управляемые системы (РУС). В каждом из этих способов для управления движением вперед и поворотом бурильной колонны используют боковое усилие, угол поворота долота или их комбинацию. Однако фактическая кривизна результирующего ствола скважины определяется не только данными параметрами, причем, как правило, сложно прогнозировать фактическую кривизну, из-за чего процесс бурения необходимо замедлять и часто выполнять измерения.

Один из наиболее важных параметров траектории, который подлежит контролю и управлению, является искривление ствола скважины, т.е. скорость изменения направления траектории. Скорость такого изменения направления может выражаться в градусах на единицу длины или, как вариант, в единицах радиуса кривизны. Уменьшение радиуса кривизны соответствует увеличению степени изменения направления на единицу длины, которое соответствует увеличению степени естественного искривления ствола скважины. Стволы скважин с высокой степенью естественного искривления создают ряд затруднений, включая сложность вставки обсадной колонны, повышенное трение, увеличенный износ обсадной колонны и повышенную вероятность прихвата элементов низа бурильной колонны.

Одним из способов измерения кривизны ствола скважины, а, более конкретно, степени естественного искривления, является измерение радиуса изгиба компоновки низа бурильной колонны при ее прохождении вдоль ствола скважины. Скрытым, но существенным недостатком данного способа является ошибочное предположение, что компоновка низа бурильной колонны изгибается так же, как ствол скважины.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Таким образом, в данной заявке описаны системы и способы, в которых используется улучшенная оценка искривления ствола скважины на основании измерений изгибающего момента инструмента. На графических материалах:

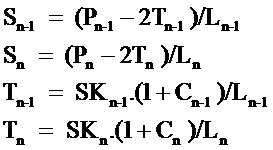

На Фиг. 1 проиллюстрировано схематическое представление типового оборудования для бурения скважин.

На Фиг. 2 проиллюстрирована функциональная схема системы каротажа во время бурения (КВБ).

На Фиг. 3а и 3b проиллюстрированы поперечные сечения ствола скважины с отклонениями траектории бурильной колонны.

На Фиг. 4 проиллюстрирована блок-схема типового способа оценки искривления ствола скважины.

На Фиг. 5 проиллюстрирована диаграмма сил для конечных узлов сегмента бурильной колонны.

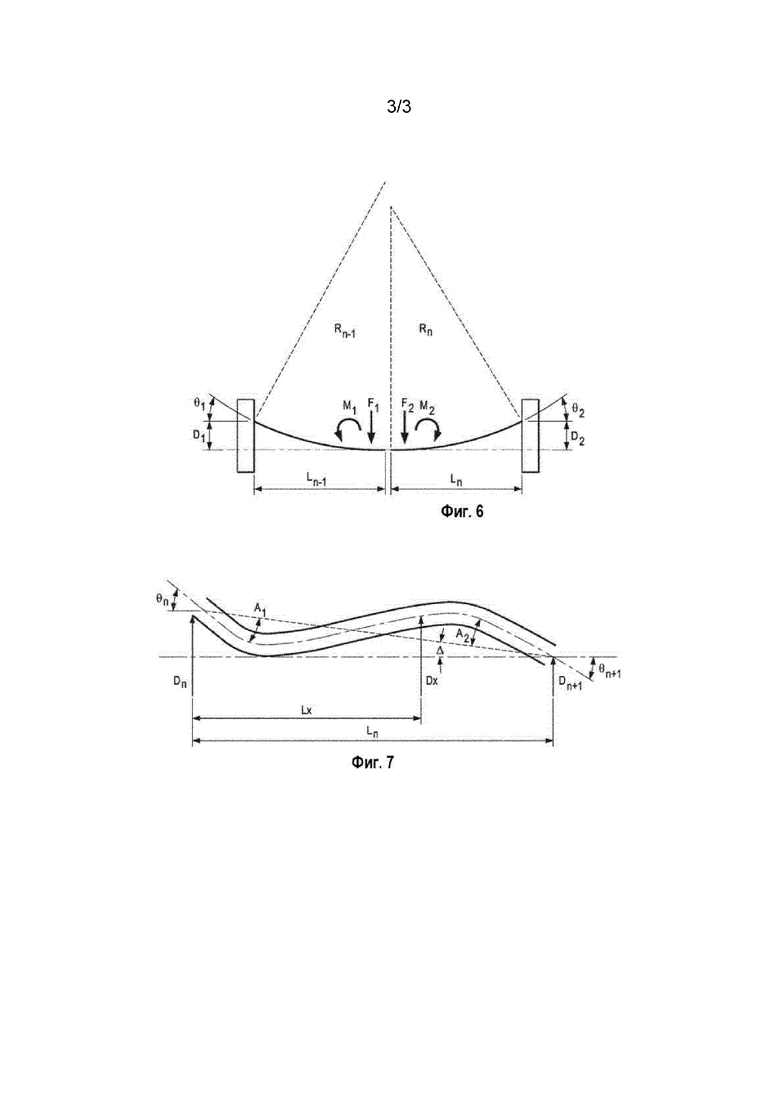

На Фиг. 6 проиллюстрирована диаграмма, на которой показаны локальные радиусы кривизны для сегментов бурильной колонны на каждой стороне данного узла.

На Фиг. 7 проиллюстрирована диаграмма, на которой показана интерполяция траектории между узлами.

Однако следует понимать, что конкретные варианты реализации изобретения, проиллюстрированные на фигурах и в подробном описании сущности изобретения, не ограничивают объем данного изобретения. Напротив, для специалистов в данной области техники они обеспечивают основание для выявления альтернативных форм, эквивалентов и модификаций, которые объединяются вместе с одним или более из приведенных вариантов реализации изобретения в объеме прилагаемой формулы изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для предоставления контекста и облегчения понимания данного изобретения на Фиг. 1 проиллюстрировано типовое оборудование для бурения скважин, в котором буровая платформа 102 служит основанием для буровой вышки 104, содержащей талевый блок 106 для подъема и спуска бурильной колонны 108. Двигатель верхнего привода 110 поддерживает и вращает бурильную колонну 108 при ее спуске в ствол скважины 112. Вращение бурильной колонны, отдельно или совместно с работой забойного двигателя, приводит в движение буровое долото 114 для углубления ствола скважины. Буровое долото 114 является одним из элементов компоновки низа бурильной колонны (КНБК) 116, который может дополнительно содержать роторную управляемую систему (РУС) 118 и стабилизатор 120 (или узел управления направлением бурения какого-нибудь другого вида) наряду с утяжеленными бурильными трубами и каротажными приборами. Посредством насоса 122 буровой раствор циркулирует через подающий трубопровод к верхнему приводу 110, вниз по стволу скважины через внутреннюю часть бурильной колонны 8, через отверстия в буровом долоте 114, обратно на поверхность через кольцевое пространство вокруг бурильной колонны 108 и в отстойник 124. Буровой раствор переносит буровой шлам из ствола скважины 112 в отстойник 124 и содействует поддержанию целостности ствола скважины. Верхнюю часть ствола скважины 112 укрепляют посредством обсадной колонны 113, а нижняя пробуренная часть является открытым (не обсаженным) стволом скважины.

Утяжеленные бурильные трубы в КНБК 116 обычно являются отрезками толстостенных стальных труб, посредством которых обеспечивается требуемая для процесса бурения масса и жесткость. Толстые стенки также являются удобными площадками для установки каротажных приборов, которые измеряют параметры скважинных условий, различные параметры бурения, а также характеристики пластов, через которые проходит ствол скважины. Параметрами бурения, которые обычно контролируются, являются результаты измерения массы, вибрации (ускорения), крутящего момента и изгибающих моментов на долоте и в других выбранных местоположениях вдоль КНБК. Как правило, КНБК 116 дополнительно содержит навигационный инструмент, содержащий средства для измерения ориентации бурового инструмента (например, многокомпонентные магнитометры и акселерометры) и модуль управления, содержащий передатчик и приемник сигналов телеметрии. Модуль управления осуществляет согласование работы различных каротажных приборов, механизмов управления направлением бурения и буровых двигателей в соответствии с командами, полученными с поверхности, и, по мере необходимости, передает поток данных телеметрии на поверхность для передачи соответствующих результатов измерений и информации о состоянии. Для окончания канала передачи-приема данных телеметрии на буровой платформе 102 или около нее расположены соответствующие приемник и передатчик сигналов телеметрии. Наиболее распространенным каналом передачи-приема данных телеметрии является канал, основанный на модуляции потока бурового раствора для создания импульсов давления, которые распространяются вдоль бурильной колонны («гидроимпульсная скважинная телеметрия или ГИСТ»), но также могут использоваться другие известные методы телеметрии. Значительная часть данных, полученных модулем управления, может храниться в памяти для последующего осуществления выборки, например, при физическом возвращении КНБК 116 на поверхность.

Поверхностный интерфейс 126 служит в качестве концентратора для связи посредством канала передачи-приема данных телеметрии и для связи с различными датчиками и механизмами управления на платформе 102. Блок обработки данных (проиллюстрирован на Фиг. 1а в виде планшетного компьютера 128) обменивается данными с поверхностным интерфейсом 126 посредством проводной или беспроводной линии связи 130, при этом осуществляется сбор и обработка данных измерений для формирования каротажных диаграмм и других визуальных представлений полученных данных и производных моделей для облегчения выполнения анализа пользователем. Блок обработки данных может быть выполнен в виде любого подходящего устройства, включая один или более: встроенный процессор, настольный компьютер, портативный компьютер, центральный процессор и виртуальный компьютер в облаке. В каждом случае программное обеспечение на долговременном носителе информации может быть выполнено с возможностью конфигурирования блока обработки данных для выполнения требуемой обработки, моделирования и отображения.

Среди различных типов данных измерений, которые могут быть получены посредством КНБК 116, присутствуют многокомпонентные результаты измерений магнитного поля Земли и гравитационного поля в каждой из последовательностей точек съемки (или «станций») вдоль длины ствола скважины. Точками съемки, как правило, являются те положения, в которых навигационный инструмент находится в состоянии покоя, например, когда процесс бурения остановлен для добавления к бурильной колонне секций бурильных труб. Результаты измерений гравитационного и магнитного полей отображают уклон («угол наклона») и направление по компасу («азимут») ствола скважины в каждой точке съемки. Эти результаты измерений в сочетании с длиной ствола скважины между точками съемки (измеренными от секции, добавленной к бурильной колонне) позволяют определить местоположение каждой точки съемки для моделирования промежуточных траекторий между точками съемки с использованием известных методов, таких как, например, тангенциальный метод, сбалансированный тангенциальный метод, метод средних углов, метод радиусов кривизны или метод минимальной кривизны. В сочетании друг с другом эти промежуточные траектории образуют общую траекторию ствола скважины.

Также среди различных типов данных измерений, которые могут быть получены посредством КНБК 116, присутствуют результаты измерений, выполненных каверномером, то есть измерения диаметра ствола скважины, в некоторых случаях включающие форму поперечного сечения и ориентацию ствола скважины в зависимости от положения вдоль ствола скважины.

На Фиг. 2 проиллюстрирована функциональная схема типовой системы для направленного бурения, при этом проиллюстрированные модули также в значительной степени являются типичными для кабельной каротажной системы. Один или более контроллеров 202 скважинного инструмента собирает результаты измерений от множества скважинных датчиков 204, предпочтительно, но необязательно, включающих навигационные датчики, датчики параметров бурения и параметров пласта, для преобразования в цифровую форму и хранения, с дополнительной обработкой в стволе скважины для компрессии данных, улучшения отношения сигнал/шум и/или для получения требуемых параметров из результатов измерений.

Телеметрическая система 208 передает по меньшей мере некоторые из результатов измерений или полученных параметров в систему обработки данных 210 на поверхности, при этом в дополнение к телеметрической информации из скважины система 210, расположенная вблизи устья скважины, собирает, записывает и обрабатывает результаты измерений от датчиков 212, расположенных на буровой установке и рядом с ней. Система обработки данных 210 на интерактивном интерфейсе пользователя 214 формирует отображение соответствующей информации, например, журналов измерений, траектории ствола скважины, траектории бурильной колонны или рекомендуемых параметров бурения для оптимизации траектории с целью ограничения расчетной степени естественного искривления. Система обработки данных 210 может дополнительно принимать вводимые пользователем данные и команды и в ответ на такие вводимые данные осуществлять, например, передачу команд и информации о конфигурации через телеметрическую систему 208 в контроллеры 202 инструмента. Такие команды могут изменять настройки механизма управления направлением бурения 206.

Программное обеспечение, выполняемое блоками обработки данных 128 и/или 210, содержит программу расчета траектории ствола скважины с модулем определения траектории бурильной колонны. Как проиллюстрировано на Фиг. 3a-3b, две траектории могут значительно отличаться. Например, как проиллюстрировано на Фиг. 3а, бурильная колонна 304 следует по более прямолинейной траектории, чем ствол скважины 302, тогда как проиллюстрировано на Фиг. 3b, бурильная колонна 304 следует по траектории, изогнутой в большей степени, чем ствол скважины 302. И хотя траектория бурильной колонны по отношению к траектории ствола скважины ограничена из-за различия радиусов, эти две траектории не обязательно параллельны друг другу или в какой-либо степени похожи друг на друга, но имеют большой размах. Тем не менее, для данной траектории ствола скважины траектория бурильной колонны может быть рассчитана с использованием модели жесткой колонны труб или модели конечных элементов, в каждой из которых будет учитываться масса (плотность) бурильной колонны, жесткость бурильной колонны, а также внешние усилия на бурильной колонне.

Как проиллюстрировано на Фиг. 4, траектория ствола скважины может быть определена следующим образом. Поскольку операции бурения и/или спуска-подъема выполняются на этапе 402, скважинные каротажные инструменты собирают результаты навигационных измерений и (в некоторых случаях) результаты измерений геометрии ствола скважины в зависимости от положения КНБК и передают их в систему обработки данных. Также собираются параметры бурения в зависимости от положения КНБК, в частности, включая силы (или деформации) и изгибающие моменты со многими составляющими на долоте и в выбранных местоположениях вдоль КНБК. Для получения результатов измерений деформации и изгибающего момента могут использоваться тензометрические датчики. Силы со многими составляющими могут быть измерены непосредственно с использованием многокомпонентных акселерометров или получены косвенно из результатов измерений тензометрических датчиков. В некоторых рассмотренных вариантах реализации изобретения дополнительно собираются такие результаты измерений в точках, распределенных вдоль бурильной колонны.

На этапе 406 система обработки данных скважины на основе результатов навигационных измерений и результатов измерения геометрии ствола скважины моделирует траекторию ствола скважины. Первоначально эта модель может иметь форму короткого, прямолинейного ствола скважины. По мере осуществления процесса бурения длина и форма модели ствола скважины итеративно обновляются, причем обновленная модель из предыдущего интервала времени используется в качестве исходной модели для текущего интервала времени.

На этапе 408 для получения прогнозируемой траектории бурильной колонны из текущей модели ствола скважины система обработки использует анализ методом трехмерных конечных элементов (МТКЭ) или анализ жесткой колонны труб, при этом вычисляют кривизну бурильной колонны и КНБК, которая учитывает граничные условия и свойства материала бурильной колонны. Полученная траектория используется для расчета ожидаемых деформаций и изгибающих моментов со многими составляющими. На этапе 410 ожидаемые деформации и изгибающие моменты сравниваются с измеренными деформациями и изгибающими моментами из этапа 404. Если они не совпадают, система обновляет модель ствола скважины на этапе 412, осуществляя корректировку кривизны ствола скважины и длины таким образом, чтобы уменьшить погрешность несоответствия между ожидаемыми и измеренными изгибающими моментами и деформациями для текущего местоположения КНБК и всех предыдущих местоположений КНБК.

Этапы 408-412 повторяются до тех пор, пока погрешность несоответствия не станет ниже порогового значения. Затем система определяет, продолжаются ли операции бурения/спуска-подъема. Если да, этапы 404-414 повторяются для получения и применения новых результатов измерений. В противном случае способ завершается, обеспечивая надежную оценку траектории ствола скважины, при которой не предполагается никакой эквивалентности траектории бурильной колонны. Кроме того, расчетная траектория ствола скважины учитывает граничные условия бурильной колонны.

Перейдем к более детальному обсуждению одного подхода для получения траектории бурильной колонны и обновления пути ствола скважины. При данном подходе используется анализ методом конечных элементов (МКЭ), математический метод решения сложной задачи путем разбиения ее на несколько более простых задач. Затем решают каждую из более простых задач и их решения объединяют для решения сложной задачи. В рамках формулирования задачи принимают во внимание следующие моменты: (1) Жесткость трубы при изгибе; (2) Зазор между трубным соединением и стенкой скважины; (3) Жесткость, измененная для сжимающего усилия; (4) Одноточечные весовые концентрации. Из полученной траектории бурильной колонны получаем следующее: (1) Боковые усилия, включая трение при продольном перемещении и крутящий момент; (2) Напряжения при изгибе; (3) Положение трубы в скважине.

МКЭ может выполняться как расчет в режиме реального времени, который обновляется по мере получения результатов измерений или как самостоятельный расчет, выполняемый после завершения сбора результатов измерений. В любом случае кривизна скважины может быть смоделирована в обратном порядке, то есть путем создания ситуации, когда внутри прямолинейного ствола скважины находится изогнутая труба. Прикладываются внутренние моменты и силы, которые потребовались бы для сгибания сегментов между соседними узлами с требуемой кривизной, но в противоположном направлении. Таким образом, можно последовательно управлять кривизной на всех анализируемых участках. Данный метод не подвержен искажению сетки элементов, которое часто является серьезным недостатком решений с использованием конечных элементов. Этот подход также позволяет с помощью модели жесткой колонны труб управлять большими отклонениями. Данная формулировка кривизны одинаково применима как для интенсивности набора угла наклона (изменения угла наклона), так и для интенсивности азимутального искривления (изменения азимута).

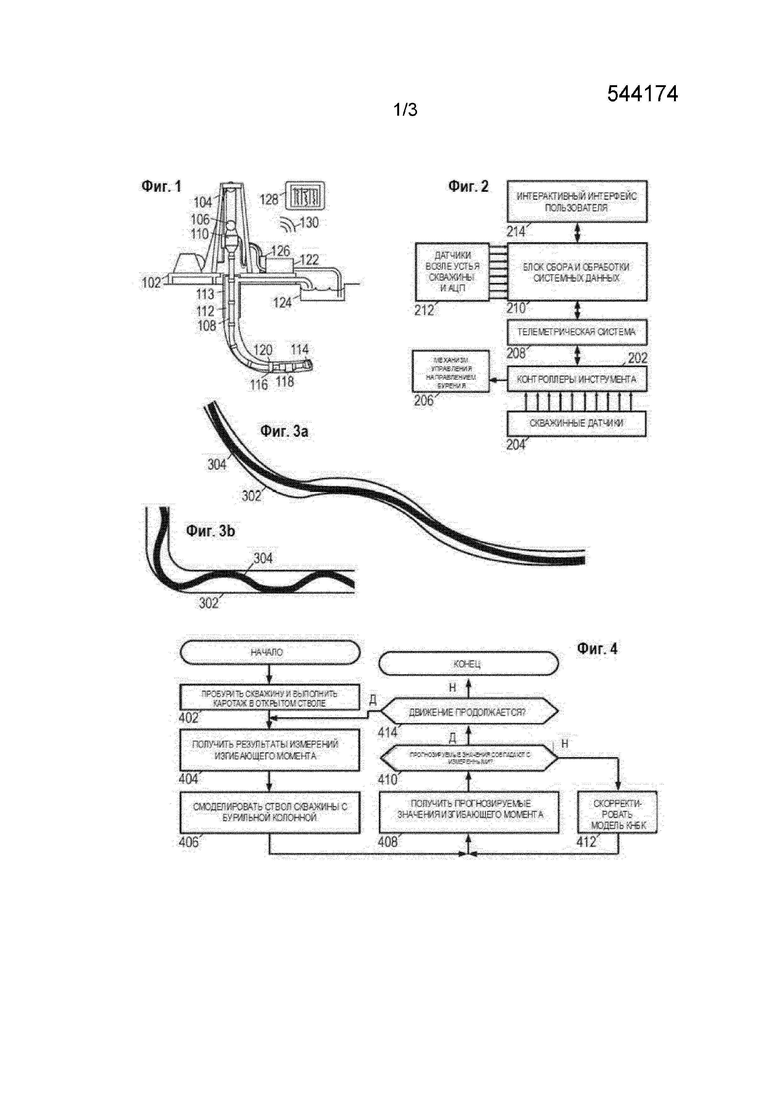

На Фиг. 5 проиллюстрировано как в каждом сегменте вдоль бурильной колонны могут быть определены внутренние силы и изгибающие моменты для узлов. В узле n мы имеем составляющие силы Fx(n), Fy(n), Fz(n) и изгибающие моменты Mx(n), My(n), Mz(n), направленные соответственно вдоль осей x, y и z. (Осевая сила также может быть представлена как Pn, которая является положительной, когда осевая сила является сжимающей). Они могут быть итеративно получены из траектории бурильной колонны, полученной из расчетной траектории ствола скважины. Как проиллюстрировано на Фиг. 6, с помощью полученной траектории бурильной колонны можно определить локальный радиус кривизны Rn для каждого сегмента. Сегменты представляют собой жесткие «балки» длиной Ln, разделяющие по горизонтали конечные узлы, смещенные по вертикали на расстояния Dn. Балки имеют жесткость при изгибе Kn и коэффициент жесткости S. Предполагается, что балки имеют постоянную погонную массу W, которая переводится в момент защемления (МЗ) Ms. Угол наклона в каждом узле представлен θn (относительно горизонтали) или An (относительно базовой линии между узлами).

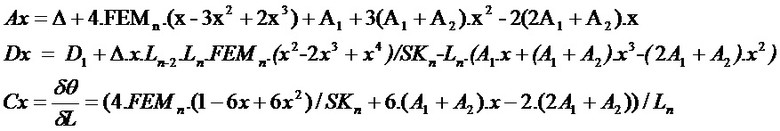

Как проиллюстрировано на Фиг. 7, криволинейная траектория между узлами может интерполироваться кубическими сплайнами. Результирующий угол, смещение и кривизна вдоль базовой линии между узлами:

где, со ссылкой на Фиг. 7, мы получаем (с использованием аппроксимации с допущением о малости углов):

Δ=(Dn+1-Dn)/Ln

A1=θn+Δ

A2=θn+1+Δ

x=Lx/Ln

Вышеприведенные уравнения учитывают обе причины кривизны колонны: (1) кубический сплайн, соединяющий узлы n и n+1; и (2) распределение массы в бурильной колонне, вызывающее естественное провисание посередине. В случае колонны, которая не имеет наружной высадки (замков бурильных труб) влиянием массы можно пренебречь.

Для определения перенесенной силы и момента от предыдущего узла могут использоваться следующие уравнения (со ссылкой на Фиг. 6):

θ1=Ln-1/Rn-1

D1=0,5 θ1. Ln-1

M1=SKn-1. Cn-1. θ1 - Tn-1. D1

F1=- Tn-1. θ1 - Sn-1. D1

где Tn и Sn рассчитывают, как показано ниже

причем Cn является отношением момента защемленного конца элемента к моменту незащемленного конца.

Подобным образом можно вычислить перенесенную силу и момент от следующего узла:

θ2=- Ln /Rn

D2=- 0,5 θ2. Ln

M2=SKn. Cn. θ2+Tn. D2

F2= Tn. θ2 - Sn. D2

Эти перенесенные изгибающие моменты и силы итеративно добавляются к внутренним силам и моментам защемления от массы:

Fs=Fs+F1+F2

Ms=Ms+M1+M2

до тех пор, пока не будет достигнута сходимость для каждого из узлов вдоль бурильной колонны.

По меньшей мере в некоторых вариантах реализации модуля определения траектории бурильной колонны наряду с жесткостью бурильной колонны и траекторией ствола скважины используются номинальный наружный диаметр бурильной колонны и номинальный диаметр ствола скважины, рассчитанные из предыдущих итераций, или в сочетании с другими источниками информации о траектории, такими как информация о местоположении точек съемки вдоль ствола скважины. В качестве альтернативы, или дополнительно, модуль определения траектории бурильной колонны может учитывать местоположение и размер резьбовых соединений между трубами, а также расположение и размер любых центраторов. Модуль определения траектории бурильной колонны также может дополнительно учитывать силы на бурильной колонне во время процесса бурения, включая гравитацию, выталкивающую силу и сжатие. Специалистам в данной области хорошо известно использование моделей жесткой колонны труб, причем дополнительные пояснения можно найти в таких источниках как: A. McSpadden and K. Newman, ʺDevelopment of a Stiff-String Forces Model for Coiled Tubing,ʺ SPE-74831-MS (2002), а также L. Gorokhova, A. Parry, and N. Flamant, ʺComparing Soft-String and Stiff-String Methods used to Compute Casing Centralization,ʺ SPE-163424-PA (2014).

Вышеприведенное изобретение позволяет осуществлять оценку искривления ствола скважины на основании результатов измерений изгибающего момента, полученных от колонны труб, как в процессе бурения, так и в режиме реального времени. Это позволяет лучше прогнозировать производительность различного дополнительного оборудования при бурении вращением колонны обсадных труб, а также эффективность различных методов анализа чувствительности при использовании РУС (роторных управляемых систем), забойного двигателя и других конфигураций бурильной колонны, КНБК и бурового долота. Это также позволяет оптимизировать информацию о траектории ствола скважины для использования при моделировании других параметров условий проведения буровых работ, включая прогнозирование или расчет механических, гидравлических и пневматических свойств.

Таким образом, описанные в данной заявке варианты реализации изобретения включают:

Вариант реализации А: Система каротажа искривления ствола скважины, содержащая: бурильную колонну, содержащую компоновку низа бурильной колонны (КНБК) с датчиками, выполненными с возможностью получения фактических результатов измерений деформации и изгибающего момента в зависимости от местоположения КНБК, в интервалах на КНБК, расположенных на расстоянии друг от друга; систему обработки данных, выполненную с возможностью осуществления выборки указанных фактических результатов измерений и оперативного формирования каротажной диаграммы кривизны ствола скважины; и интерфейс пользователя, выполненный с возможностью отображения каротажной диаграммы кривизны ствола скважины. С помощью системы обработки данных реализован способ формирования каротажной диаграммы посредством: предоставления расчетной траектории ствола скважины; получения прогнозируемых результатов измерений деформации и изгибающего момента на основе расчетной траектории ствола скважины; определения погрешности между прогнозируемыми результатами измерений и фактическими результатами измерений; обновления расчетной траектории ствола скважины для уменьшения погрешности; повторения указанного получения, определения и обновления для уточнения расчетной траектории ствола скважины; и преобразования расчетной траектории ствола скважины в каротажную диаграмму кривизны ствола скважины.

Вариант реализации B: Способ каротажа искривления ствола скважины, включающий: осуществление выборки фактических результатов измерений деформации и изгибающего момента для интервалов на компоновке низа бурильной колонны (КНБК), расположенных на расстоянии друг от друга в зависимости от местоположения КНБК; получение расчетной траектории ствола скважины; получение прогнозируемых результатов измерений деформации и изгибающего момента на основе расчетной траектории ствола скважины; определение погрешности между прогнозируемыми результатами измерений и фактическими результатами измерений; обновление расчетной траектории ствола скважины для уменьшения погрешности; повторение указанного получения, определения и обновления для уточнения расчетной траектории ствола скважины; преобразование расчетной траектории ствола скважины в каротажную диаграмму кривизны ствола скважины для отображения или хранения на долговременном носителе информации.

Каждый из вышеприведенных вариантов реализации изобретения может дополнительно включать любой из следующих дополнительных элементов по отдельности или в любой подходящей комбинации: 1. Способ включает отображение каротажной диаграммы кривизны ствола скважины. 2. Способ включает хранение каротажной диаграммы кривизны ствола скважины на долговременном носителе информации. 3. КНБК дополнительно содержит навигационные датчики, причем указанное получение включает обработку результатов измерений от навигационных датчиков. 4. Указанное получение включает выполнение анализа методом трехмерных конечных элементов для определения кривизны КНБК на основе расчетной траектории ствола скважины. 5. Указанное получение включает использование модели жесткой колонны труб для определения кривизны КНБК на основе расчетной траектории ствола скважины. 6. Указанное получение включает определение боковых усилий на бурильной колонне, включая трение при продольном перемещении и крутящий момент. 7. Указанное получение учитывает размеры замков бурильных труб и расстояние между ними. 8. Каротажная диаграмма кривизны ствола скважины указывает скорость, с которой изменяется траектория ствола скважины в градусах на единицу длины в зависимости от местоположения вдоль ствола скважины. 9. Каротажная диаграмма кривизны ствола скважины указывает радиус кривизны в зависимости от местоположения вдоль ствола скважины.

Многочисленные другие модификации, эквиваленты и альтернативные варианты станут очевидными для специалистов в данной области техники, как только вышеприведенное описание будет полностью оценено. Предполагается, что последующая формула изобретения будет интерпретироваться для охвата всех таких модификаций, эквивалентов и альтернативных вариантов там, где это применимо.

Изобретение относится к бурению скважин и может быть использовано для направления ствола скважины вдоль заданной траектории. Техническим результатом является расширение арсенала технических средств для бурения скважин по заданной траектории. В частности предложена система каротажа искривления ствола скважины, содержащая: бурильную колонну, содержащую компоновку низа бурильной колонны (КНБК) с датчиками, выполненными с возможностью получения фактических результатов измерений деформации и изгибающего момента в зависимости от местоположения КНБК, в интервалах на КНБК, расположенных на расстоянии друг от друга; систему обработки данных, выполненную с возможностью осуществления выборки указанных фактических результатов измерений и оперативного формирования каротажной диаграммы кривизны ствола скважины; и интерфейс пользователя, выполненный с возможностью отображения каротажной диаграммы кривизны ствола скважины. С помощью системы обработки данных реализован способ формирования каротажной диаграммы посредством: предоставления расчетной траектории ствола скважины; получения прогнозируемых результатов измерений деформации и изгибающего момента на основе расчетной траектории ствола скважины; определения погрешности между прогнозируемыми результатами измерений и фактическими результатами измерений; обновления расчетной траектории ствола скважины для уменьшения погрешности; повторения указанного получения, определения и обновления для уточнения расчетной траектории ствола скважины; и преобразования расчетной траектории ствола скважины в каротажную диаграмму кривизны ствола скважины. 2 н. и 16 з.п. ф-лы, 8 ил.

1. Система каротажа искривления ствола скважины, содержащая:

бурильную колонну, содержащую компоновку низа бурильной колонны (КНБК) с датчиками, выполненными с возможностью получения фактических результатов измерений деформации и изгибающего момента в зависимости от местоположения КНБК, в интервалах на КНБК, расположенных на расстоянии друг от друга;

систему обработки данных, выполненную с возможностью осуществления выборки указанных фактических результатов измерений и оперативного формирования каротажной диаграммы кривизны ствола скважины посредством:

предоставления расчетной траектории ствола скважины;

получения прогнозируемых результатов измерений деформации и изгибающего момента на основе расчетной траектории ствола скважины;

определения погрешности между прогнозируемыми результатами измерений и фактическими результатами измерений;

обновления расчетной траектории ствола скважины для уменьшения погрешности;

повторения указанного получения, определения и обновления для уточнения расчетной траектории ствола скважины; и

преобразования расчетной траектории ствола скважины в каротажную диаграмму кривизны ствола скважины; и

интерфейс пользователя, выполненный с возможностью отображения каротажной диаграммы кривизны ствола скважины.

2. Система по п. 1, отличающаяся тем, что КНБК дополнительно содержит навигационные датчики, причем указанное предоставление частично основано на результатах измерений от навигационных датчиков.

3. Система по п. 1, отличающаяся тем, что во время указанного получения система обработки данных для определения кривизны КНБК использует анализ методом трехмерных конечных элементов на основе расчетной траектории ствола скважины.

4. Система по п. 1, отличающаяся тем, что во время указанного получения система обработки данных для определения кривизны КНБК использует модель жесткой колонны труб на основе расчетной траектории ствола скважины.

5. Система по п. 1, отличающаяся тем, что во время указанного получения система обработки данных определяет боковые усилия на бурильной колонне, включая трение при продольном перемещении и крутящий момент.

6. Система по п. 1, отличающаяся тем, что во время указанного получения система обработки данных учитывает размеры замков бурильных труб и расстояние между ними.

7. Система по п. 1, отличающаяся тем, что каротажная диаграмма кривизны ствола скважины указывает скорость, с которой изменяется траектория ствола скважины в градусах на единицу длины, в зависимости от местоположения вдоль ствола скважины.

8. Система по п. 1, отличающаяся тем, что каротажная диаграмма кривизны ствола скважины указывает радиус кривизны в зависимости от местоположения вдоль ствола скважины.

9. Способ каротажа искривления ствола скважины, включающий:

осуществление выборки фактических результатов измерений деформации и изгибающего момента для интервалов на компоновке низа бурильной колонны (КНБК), расположенных на расстоянии друг от друга, в зависимости от местоположения КНБК;

получение расчетной траектории ствола скважины;

получение прогнозируемых результатов измерений деформации и изгибающего момента на основе расчетной траектории ствола скважины;

определение погрешности между прогнозируемыми результатами измерений и фактическими результатами измерений;

обновление расчетной траектории ствола скважины для уменьшения погрешности;

повторение указанного получения, определения и обновления для уточнения расчетной траектории ствола скважины;

преобразование расчетной траектории ствола скважины в каротажную диаграмму кривизны ствола скважины для отображения или хранения на долговременном носителе информации.

10. Способ по п. 9, дополнительно включающий отображение каротажной диаграммы кривизны ствола скважины.

11. Способ по п. 9, дополнительно включающий сохранение каротажной диаграммы кривизны ствола скважины на долговременном носителе информации.

12. Способ по п. 9, отличающийся тем, что КНБК дополнительно содержит навигационные датчики, причем указанное получение включает обработку результатов измерений от навигационных датчиков.

13. Способ по п. 9, отличающийся тем, что указанное получение включает выполнение анализа методом трехмерных конечных элементов для определения кривизны КНБК на основе расчетной траектории ствола скважины.

14. Способ по п. 9, отличающийся тем, что указанное получение использует модель жесткой колонны труб для определения кривизны КНБК на основе расчетной траектории ствола скважины.

15. Способ по п. 9, отличающийся тем, что указанное получение включает определение боковых усилий на бурильной колонне, включая трение при продольном перемещении и крутящий момент.

16. Способ по п. 9, отличающийся тем, что указанное получение учитывает размеры замков бурильных труб и расстояние между ними.

17. Способ по п. 9, отличающийся тем, что каротажная диаграмма кривизны ствола скважины указывает скорость, с которой изменяется траектория ствола скважины в градусах на единицу длины, в зависимости от местоположения вдоль ствола скважины.

18. Способ по п. 9, отличающийся тем, что каротажная диаграмма кривизны ствола скважины указывает радиус кривизны в зависимости от местоположения вдоль ствола скважины.

| WO 2012173601 A1, 20.12.2012 | |||

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО БУРЕНИЯ | 2008 |

|

RU2471980C2 |

| US 4848144 A1, 18.07.1989 | |||

| ШТАММ BACILLUS ANTHRACIS KM 89 - ПРОДУЦЕНТ СИБИРЕЯЗВЕННЫХ АНТИГЕНОВ | 2001 |

|

RU2180349C1 |

| WO 2013101984 A2, 04.07.2013 | |||

| Машина для наклейки на газеты ярлыков с адресами | 1927 |

|

SU15308A1 |

Авторы

Даты

2018-08-08—Публикация

2016-02-02—Подача