Настоящее изобретение относится к огнезащитной части плоской конструкции, присоединенной по меньшей мере к одной ограничивающей лицевой части для ограничения помещения и сформированной из огнезащитного материала, основанного на неорганическом золе. Кроме того, настоящее изобретение относится к способу изготовления огнезащитной части и возможным направлениям использования.

В данном случае, ограничивающие лицевые части для ограничения помещения содержат все возможные части, подходящие для ограничения помещения, в частности неподвижные стены, перекрытия, полы, перегородки, двери или оконные стекла. Обеспечена возможность выбора необходимых материалов этих ограничивающих лицевых частей для ограничения помещения, так что использованы, например, стекло, пластмассы, композитные материалы, природные материалы, синтетические материалы, древесина, гипсокартон, камень, цемент, бетон, материал «Ytong» или металл. Таким образом, ограничивающие лицевые части для ограничения помещения могут быть выполнены соответственно прозрачными, непрозрачными и, по меньшей мере частично, прозрачными.

Из уровня техники известны огнезащитные части, выполненные на основе сильнощелочного силиката. Если огнезащитная часть размещена, например, между двумя оконными стеклами для формирования огнезащитного окна, коррозию стекла можно наблюдать даже после непродолжительного периода времени. На общих контактных поверхностях стекла и огнезащитной части среда с высоким значением pH приводит к растворению или разделению структуры стекла. Последнее коррелирует и становится молочномутным. Огнезащитное окно должно быть заменено. Известно изготовление состава огнезащитной части длительным многоэтапным способом, при котором для формирования огнезащитной части между изготовлением и обработкой проходят временные интервалы, составляющие дни или недели.

Таким образом, задача настоящего изобретения состоит в обеспечении огнезащитной части, огнезащитный материал которой в отвержденном состоянии имеет хорошее сопротивление старению и хорошую стабильность в отношении коррозии. Кроме того, задача настоящего изобретения состоит в обеспечении способа изготовления огнезащитной части и ее использования таким образом, что обеспечена возможность более быстрого и дешевого производства.

Данная задача решена продуктом по п.1 и способом по п.8. Кроме того, данная задача решена применением по пп.14 и 15.

Предпочтительные примеры реализации и дополнительные усовершенствования формируют сущность зависимых пунктов.

Основная идея реализации настоящего изобретения состоит в обеспечении огнезащитной части с плоской конструкцией, присоединенной по меньшей мере к одной ограничивающей лицевой части для ограничения помещения, сформированной из огнезащитного материала, основанного на неорганическом золе, содержащем в своем составе:

- 25-70 масс.% SiO2 (содержание твердого вещества)

- 0,05-10 масс.% поверхностно-активных веществ

- 0,01-25 масс.% полиола

- 0,05-2 масс.% оксида щелочных металлов

- 0,05-20 масс.% кислоты

- 0,01-10 масс.% антикоррозионного материала

- дистиллированную или деионизированную воду, причем указанный состав выполнен с возможностью разлива при его изготовлении и возможностью отверждения путем добавления основания.

В данном случае коллоидный раствор, предпочтительно основанный на воде, следует рассматривать в качестве золя, причем коллоиды представлены в качестве практически монодисперсных первичных частиц с диаметром, составляющим 1-1000 нм. Предпочтительно использование золей кремниевой кислоты согласно настоящему изобретению. Кроме того, однако, также возможно использование других неорганических золей, например основанных на титане или алюминии.

Предпочтительно использование золя, поскольку коллоидные первичные частицы, которые также можно рассматривать в качестве прекурсора или начального этапа, выполнены с возможностью поперечной связи друг с другом быстрым и простым способом. Предпочтительно химическое происхождение поперечной связи данного типа, например путем добавления основания. Кроме того, также возможны реакции поперечных связей, происходящие путем добавления кислоты.

Вследствие образования поперечных связей неорганического золя, предпочтительно посредством реакций гидролиза и конденсации, может быть достигнуто увеличение вязкости. Сформирован гель, имеющий жидкую фазу, в данном случае предпочтительна вода, и твердую фазу. Это представляет собой конкретное преимущество в случае огня, поскольку вода, содержащаяся в геле, ограничивает огонь.

Предпочтительно наличие у огнезащитного материала 25-70 масс.% SiO2 (содержание твердого вещества), предпочтительно 35-55 масс.% SiO2, а еще более предпочтительно 45-50 масс.% SiO2 относительно общей массы материала. Это представляет собой преимущество, поскольку золь кремниевой кислоты формирует основной исходный материал в качестве прекурсора для основной структуры огнезащитной части. Это представляет собой конкретное преимущество, поскольку таким образом, в зависимости от уровня твердого вещества в диоксиде кремния, возможно управление степенью поперечной связи, стабильностью и внутренним запасом прочности конечного огнезащитного материала в соответствии с добавлением основания. Таким образом, большое содержание твердого вещества в диоксиде кремния также приводит к высоким степени стабильности и внутреннему запасу прочности огнезащитного материала, поскольку плотная структура получена путем добавления основания.

Кроме того, огнезащитный материал предпочтительно имеет 0,05-10 масс.% поверхностно-активных веществ. Это представляет собой преимущество, поскольку эти поверхностно-активные вещества предпочтительно представлены в заряженном состоянии. Вследствие добавления поверхностно-активных веществ к огнезащитному материалу обеспечено улучшенное присоединение к ограничивающим лицевым частям для ограничения помещения в процессе изготовления огнезащитного материала. В зависимости от поверхностного заряда этих ограничивающих лицевых частей для ограничения помещения возможно обеспечить изменение поверхностного напряжения огнезащитного материала способом, предварительно определенным вследствие надлежащего выбора и добавления поверхностно-активных веществ к вышеописанному огнезащитному материалу, так что для каждого материала ограничивающих лицевых частей для ограничения помещения, таких как, например, стекло или бетон, значительно улучшена способность присоединения огнезащитного материала к последним. Таким образом, предпочтителен выбор поверхностно-активных веществ, облегчающих однотипное увлажнение поверхности ограничивающих лицевых частей для ограничения помещения с огнезащитным материалом, например путем уменьшения поверхностного напряжения.

Предпочтительно постоянное увлажнение, так что происходит продолжение выполнения увлажнения однотипным способом при процессах производства, отверждения и старения без возникновения неувлажненных пятен в виде отсутствия увлажнения. Кроме того, в случае пожара поверхностно-активные вещества преимущественно имеют такое действие, что разрыв ограничивающей лицевой части для ограничения помещения, вызванный тепловым расширением стороны ограничивающей лицевой части для ограничения помещения, обращенной к огню, происходит беспримесным способом, без элементов или частей огнезащитного материала, присоединенного к ней. В случае пожара предпочтительно, чтобы огнезащитная часть осталась невредимой. Таким образом, используемые поверхностно-активные вещества преимущественно применены для соединения склеиванием.

Кроме того, огнезащитный материал содержит 0,01-25 масс.% полиола. Добавление полиола происходит предпочтительно в диапазоне от 0,01 до 20 масс.%, в частности в диапазоне от 1 до 15 масс.%, а еще более предпочтительно в диапазоне от 5 до 12 масс.%, относительно общей массы огнезащитного материала. Предпочтительно смещение точки застывания огнезащитного материала в более низкотемпературный диапазон путем добавления по меньшей мере одного полиола. При воздействии на немодифицированный золь кремниевой кислоты температур ниже 0°C происходит необратимое выпадение твердого вещества, белой кремниевой кислоты. В настоящем изобретении это имело бы неблагоприятное воздействие на прозрачность огнезащитного материала. Таким образом, например, произошло бы постоянное помутнение прозрачных оконных стекол при уменьшении температуры ниже 0°C. Таким образом, предпочтителен сдвиг точки застывания в сторону более низких температур путем добавления по меньшей мере одного полиола к огнезащитному материалу, так что выпадение твердой кремниевой кислоты предпочтительно обеспечено только от температур менее -15°C, а более предпочтительно менее -30°C.

Согласно настоящему изобретению, в таком случае использованы полиолы, такие как, например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, полиэтиленгликоль, пропиленгликоль, дипропиленгликоль, трипропиленгликоль, пол и пропилен гликоль и глицерин или их смеси.

Кроме того, огнезащитный материал имеет 0,05-2 масс.% оксида щелочных металлов, а предпочтительно 0,1-1 масс.% относительно общей массы огнезащитного материала. Преимущество оксида щелочных металлов состоит в его наличии в золе кремниевой кислоты.

Предпочтительно наличие в огнезащитном материале 0,05-20 масс.% кислоты. Это представляет собой преимущество, поскольку установка значения pH огнезащитного материала, предпочтительно основанного на воде, выполняют путем добавления кислоты. Основной коррозии стекла предпочтительно противодействуют путем уменьшения значения pH огнезащитного материала при выполнении ограничивающих лицевых частей для ограничения помещения из стекла. Это представляет собой преимущество, поскольку на поверхности стекла нет помутнения, вызванного его коррозией. Кроме того, преимущество состоит в том, что стабильность хранения отвержденной огнезащитной части дополнительно улучшена при меньшем значении pH. Кроме того, меньшее значение pH также имеет бактерицидное воздействие на грибок или бактерии в огнезащитном материале, так что нет необходимости в добавлении дорогих фунгицидов или бактерицидов к огнезащитному материалу.

Кроме того, предпочтительно огнезащитный материал имеет от 0,01 до 10 масс.%, предпочтительно 0,05-2 масс.%, а еще более предпочтительно 0,1-1 масс.%, антикоррозионного материала относительно общей массы огнезащитного материала. Вследствие добавления антикоррозионного материала, коррозионное воздействие огнезащитного материала, расположенного на ограничивающих поверхностях, на ограничивающие лицевые части для ограничения помещения преимущественно практически уменьшено.

Кроме того, огнезащитный материал предпочтительно содержит дистиллированную или деионизированную воду. Дистиллированная или деионизированная вода использована в качестве растворителя, так что огнезащитный материал, согласно настоящему изобретению, может быть обработан обычным способом. Добавление воды проведено в зависимости от необходимой вязкости. Предпочтительно добавление такого большого количества воды, что обеспечена возможность получения огнезащитного материала высокой степени подвижности.

Предпочтительно обеспечение возможности отверждения огнезащитного материала, согласно настоящему изобретению, путем добавления основания, в данном случае преимущественно "обеспечение возможности отверждения" следует понимать как "обеспечение возможности поперечной связи". Путем добавления основания, золь, содержащийся в огнезащитном материале, преимущественно имеет поперечную связь для формирования геля, вследствие чего обеспечено увеличение вязкости. Таким образом, отвержден огнезащитный материал. Предпочтительно управление степенью отверждения путем добавления основания. В зависимости от применения, также возможно использования геля огнезащитного материала, который не полностью отвержден, то есть имеет не полную поперечную связь. После отверждения предпочтительно формирование поровой ячеистой структуры, основанной на кремнии, в поры которой которые предпочтительно внесен используемый разбавитель, в данном случае предпочтительна вода.

Основание может представлять собой любое из основных соединений, таких как, например, щелочные или щелочноземельные гидроксиды, алкоксиды или щелочные силикаты, таких как, например, растворимое стекло, предпочтительно калиевое растворимое стекло. Согласно настоящему изобретению, предпочтительно подавать основание к огнезащитному материалу в качестве 30-50% щелочного гидроксидного раствора в воде, например гидроксида натрия или гидроксида калия или их смеси. Предпочтительно наличие в основании 5-25 масс.% чистого гидроксида, а более предпочтительно 12-15 масс.% чистого гидроксида, относительно общей массы огнезащитного материала.

Предпочтительно добавление основания, описанного в настоящей заявке, к огнезащитному вышеописанному материалу для последующего получения продукта реакции, предпочтительно оксида щелочных металлов в диапазоне от 2 до 20 масс.%, предпочтительно от 5 до 15 масс.%, относительно общей массы огнезащитного материала. Предпочтительна реакция, обусловленная соединением огнезащитного материала с основанием для получения молярного отношения диоксида кремния к оксиду щелочных металлов, составляющего предпочтительно более 4,5:1, а более предпочтительно составляющее 5-6:1.

Согласно настоящему изобретению, предпочтительно выполнение огнезащитного материала прозрачным в твердом состоянии. Это представляет собой особое преимущество при его размещении в качестве защиты от огня между двумя оконными стеклами, представляющими собой ограничивающие лицевые части для ограничения помещения. Кроме того, однако, согласно настоящему изобретению также возможно выполнение непрозрачной по меньшей мере части огнезащитного материала, например при выполнении ограничивающих лицевых частей для ограничения помещения в виде непрозрачных частей, например из бетона.

В случае пожара испарение воды преимущественно вызвано увеличением температуры, вследствие чего отвержденный огнезащитный материал вспенен путем формирования газа.

Еще в одном предпочтительном примере реализации, перед добавлением основания огнезащитный материал огнезащитной части имеет значение pH, составляющее 2-7, а предпочтительно составляющее 3-5. Таким образом, огнезащитный материал выполнен предпочтительно от кислотного до нейтрального и не введен, согласно уровню техники, в качестве основания со значением pH>7. Вследствие этого, от кислотного до нейтрального свойства огнезащитного материала, общие ограничивающие поверхности ограничивающих лицевых частей для ограничения помещения преимущественно не подвержены воздействию аналогично основанию при процессах обработки и старения огнезащитной части. Таким образом предотвращена коррозия материала. Это представляет собой особое преимущество при формировании ограничивающих лицевых частей для ограничения помещения из прозрачного стекла или даже пластмассы, при этом коррозия материала возникает в виде помутнения, а прозрачность, таким образом, подвержена неблагоприятному воздействию. Таким образом, преимущественно предотвращение помутнения, вызванного коррозией или даже растворение ячеистой структуры ограничивающих лицевых частей для ограничения помещения согласно настоящему изобретению. Кроме того, низкое значение pH также имеет негативное воздействие на бактерии или грибок.

Кроме того, предпочтительно наличие у антикоррозионного материала состава, в котором по меньшей мере один химический элемент выбран из группы, содержащей переходные металлы, неметаллы, полу-металлы или металлы. В частности, предпочтительны цинк, цирконий, олово, бор, алюминий или фосфор. В данном случае, аналогично предпочтительно наличие антикоррозионного материала в виде оксида и/или золя.

Примеры этого представляют собой алюминат, борат, цирконат, станнат олова, станнат цинка, станнат циркония, фосфат или даже оксид алюминия, оксид бора, оксид олова, трехокись фосфора, оксид цинка, диоксид циркония и тетраборнокислый натрий или их смесь.

Вследствие добавления этих оксидов и/или солей к огнезащитному материалу обеспечена дополнительная коррозионная защита, так что общие контактные поверхности ограничивающих лицевых частей для ограничения помещения и огнезащитная часть стабильны в течение длительного периода времени, и не возникает растворения материала или растворения ячеистой структуры материала, вызванного коррозией, в ограничивающих лицевых частях для ограничения помещения.

Предпочтительно добавление антикоррозионного материала в диапазоне от 0,01 до 10 масс.%, предпочтительно в диапазоне от 0,05 до 2 масс.%, а еще более предпочтительно в диапазоне от 0,1 до 1 масс.%, относительно общей массы огнезащитного материала.

Еще в одном предпочтительном примере реализации кислота из огнезащитного материала выбрана из группы, содержащей соляную кислоту, серную кислоту, азотную кислоту, фосфорную кислоту, борную кислоту, уксусную кислоту, муравьиную кислоту, амид муравьиной кислоты, метакриловую кислоту, алкиловый эфир метакриловой кислоты, предпочтительно метиловый эфир метакриловой кислоты, малеиновую кислоту и/или акриловую кислоту, или их смесь. Предпочтительно формирование алкиловой группы, содержащей алкиловый эфир метакриловой кислоты, в качестве, без ограничения, метила, этила, пропила или бутила. Также возможно использование в дополнение к кислотам кислотных формирователей, то есть составов с кислотной реакцией.

Предпочтительно добавление кислоты в диапазоне от 0,05 до 20 масс.%, предпочтительно в диапазоне от 0,1 до 10 масс.%, а еще более предпочтительно в диапазоне от 0,1 до 5 масс.%, относительно общей массы огнезащитного материала. Уменьшение значения pH состава огнезащитного материала предпочтительно обусловлено добавлением кислоты, вследствие чего огнезащитный материал стабилизирован и, таким образом, имеет улучшенную стабильность при хранении. Кроме того, путем уменьшения уровня pH состава достигнуто бактерицидное воздействие на бактерии или грибки, для которых не обеспечена возможность размножения, в частности в кислотной среде.

Кроме того, предпочтительно добавление кислоты к огнезащитному материалу, поскольку таким образом предотвращено воздействие основания на смежные ограничивающие поверхности ограничивающих лицевых частей для ограничения помещения, в частности при выполнении этих ограничивающих лицевых частей для ограничения помещения из стекла. Таким образом предотвращена коррозия стекла, вследствие чего даже очень незначительное повреждение поверхности стекла в процессе изготовления, например флоат-стекла, становится видимым и, таким образом, ухудшает качество в случае прозрачных огнезащитных частей.

В еще одном предпочтительном примере реализации поверхностно-активные вещества, содержащиеся в огнезащитном материале выполнены анионными, катионными и/или атмосферными. Вследствие добавления поверхностно-активных веществ, предпочтительно в диапазоне от 0,05 до 10 масс.%, предпочтительно в диапазоне от 0,1 до 5 масс.%, более предпочтительно в диапазоне от 0,1 до 2 масс.%, относительно общей массы огнезащитного материала, физические свойства огнезащитной массы изменены таким образом, что улучшено присоединение огнезащитной части в отвержденном состоянии к ограничивающим лицевым частям для ограничения помещения. Таким образом, поверхностно-активные вещества преимущественно выполняют функцию усилителей соединения.

Кроме того, поверхностное напряжение водного огнезащитного материала уменьшено до момента отверждения, что обеспечивает улучшенное присоединение к ограничивающей поверхности общих ограничивающих лицевых частей для ограничения помещения. Таким образом, возможно, например, для используемых поверхностно-активных веществ, сформировать единичного или даже двойного ограничивающего слоя на общей ограничивающей поверхности огнезащитной части с ограничивающими лицевыми частями для ограничения помещения. Вследствие соответствующей анионной, ионной и/или амфотерной зарядки молекул поверхностно-активных веществ, преимущественно выполненных в качестве ограничивающего слоя, улучшено присоединение огнезащитного материала к ограничивающей лицевой части для ограничения помещения не только при отверждении, но также в случае пожара. Кроме того, возможно статическое размещение молекул поверхностно-активных веществ в огнезащитном материале.

Было обнаружено, что в случае пожара при растворении или разрыве ограничивающей лицевой части для ограничения помещения, происходит вспенивание отвержденной огнезащитной части и ее сохранение в неизменном состоянии.

Кроме того, идея реализации настоящего изобретения заключена в одноэтапном непрерывном способе изготовления огнезащитной части, включающем следующие этапы:

- использование двух накопительных емкостей, причем первая накопительная емкость содержит исходные материалы с огнезащитным составом:

- 25-70 масс.% SiO2 (содержание твердого вещества),

- 0,05-10 масс.% поверхностно-активных веществ,

- 0,1-25 масс.% полиола,

- 0,05-2 масс.% оксида щелочных металлов,

- 0,05-20 масс.% кислоты,

- 0,01-10 масс.% антикоррозионного материала,

- дистиллированную или деионизированную воду,

и эти исходные материалы смешаны в первой накопительной емкости, а вторая накопительная емкость содержит основной исходный материал;

- использование двух подающих устройств для соответствующей подачи исходных материалов из накопительной емкости в смешивающее устройство, причем обеспечена возможность предварительного определения массы исходных материалов, поданных на смешивающее устройство;

- смешивание исходных материалов из двух накопительных емкостей для формирования смеси материалов в смешивающем устройстве;

- непрерывная дегазация смеси материалов путем поворота в устройстве, приводимом в действие разрежением;

- подача дегазированной смеси материалов посредством дополнительного подающего устройства для ее обработки;

- обработка дегазированной смеси материалов, введенной в полость, образованную посредством двух пластинчатых частей, расположенных по существу параллельно друг другу, причем две ограничивающие части уплотнены по периферии за исключением направленного вверх отверстия для заполнения образованной полости, и

- отверждение смеси материалов при увеличенной температуре в диапазоне 65-95°C.

Таким образом, исходные материалы огнезащитного материала введены в первую накопительную емкость, при этом они непрерывно смешаны, например посредством подходящего перемешивающего приспособления. Предпочтительно использование для первой накопительной емкости семь подающих средств, которые установлены отдельно друг от друга и посредством которых обеспечена возможность подачи в накопительную емкость указанных исходных материалов, в частности золя кремниевой кислоты, который предпочтительно уже содержит оксид щелочных металлов, поверхностно-активные вещества, полиол, кислоту, антикоррозионный материал и воду. Предпочтительно эта подача происходит постоянно в течение всего процесса изготовления. Предпочтительно компьютерное управление и автоматизация соответствующей подачи исходных материалов.

Основной исходный материал, например, в жидкой форме щелочного или щелочноземельного гидроксида, такого как, например, натрий или гидроксид калия, введен во вторую накопительную емкость. Основной раствор во второй накопительной емкости предпочтительно введен в качестве 25-60%, предпочтительно в качестве 45-55%, растворе гидроксида металла в воде. Преимущество этого состоит в соответствии 10-20 масс.%, предпочтительно 12-15 масс.%, гидроксида чистого металла относительно общей массы огнезащитного материала. При реагировании исходных материалов первой накопительной емкости с исходными материалами второй накопительной емкости, реакционное молярное отношение диоксида кремния к оксиду щелочных металлов составляет более 4,5:1, а предпочтительно составляет 5-6:1.

Кроме того, возможно использование по меньшей мере одного щелочного силиката, например силиката натрия или силиката калия, вместо гидроксида основного металла.

Две накопительные емкости постоянно присоединены к отдельному подающему устройству в каждом случае для подачи исходных материалов из соответствующих накопительных емкостей. Исходные материалы поданы на смешивающее устройство посредством этих подающих устройств, при этом обеспечена возможность предварительного определения в каждом случае массы исходных материалов, поданных на смешивающее устройство.

Предпочтительно выполнение использованного смешивающего устройства в виде статического смесителя, например из пластмассы или высококачественной стали. Согласно настоящему изобретению, смешивающее устройство выполнено в виде трубки. Подача исходных материалов из первой накопительной емкости и основного исходного материала второй накопительной емкости предпочтительно выполнена в начале трубообразного смешивающего устройства. Смешивание двух доз проведено посредством предпочтительно закрепленной конструкции смешивающих частей в трубообразном смешивающем устройстве, так что две накопительные емкости перемещены в продольном направлении смешивающего устройства путем постоянной нагрузки давлением путем подачи исходных материалов из этих двух накопительных емкостей в смешивающее устройство. В данном случае смешивающие части приводят к соответствующим поточным турбулентностям, так что в смешивающем устройстве просиходит эффективное смешивание.

В одном из предпочтительных примеров реализации способа, смешивающее устройство доведено до более высокой температуры при подаче соответствующих исходных материалов из двух накопительных емкостей, чем на выходе смеси материалов из смешивающего устройства. Предпочтительно наличие у первой части смешивающего устройства повышенной температуры, составляющей 40-90°C, предпочтительно составляющей 50-80°C, а более предпочтительно составляющей между 60 и 70°C. Данное повышение температуры смешивающего устройства и, таким образом, и поданной в него смеси исходных материалов обеспечивает более быстрое протекание реакции процесса образования поперечных связей.

Во второй части смешивающего устройства, расположенного ниже по потоку первой части с более высокой температурой в продольном направлении смешивающего устройства, смешанный огнезащитный материал охлажден до 10-40°C, в частности до 20-30°C, а предппочтительно до 20-25°C. Предпочтительно определение температуры огнезащитного материала посредством подходящих датчиков, предпочтительно автоматически, в первой нагревающей части смешивающего устройства и его второй охлаждающей части. В исключительных случаях возможно повторное автоматическое регулирование температуры таким способом, и может быть установлено на диапазон, для которого обеспечена возможность предварительного определения.

После охлаждения смеси материалов в смешивающем устройстве, смесь огнезащитных материалов непрерывно дегазируют путем поворота в устройстве, приводимом в действие разрежением. Предпочтительно выполнение данного устройства, приводимого в действие разрежением, в виде вытяжного вентилятора. В устройстве, приводимом в действие разрежением, обеспечено непрерывное перемещение смеси огнезащитных материалов на центрифугирующую пластину, расположенную по центру и ограниченную по периферии посредством ситообразной ограничивающей части. Путем поворота центрифугирующей пластины, происходит разбрызгивание расположенного на ней материала по направлению наружу и через ситообразные поры ситообразной ограничивающей части, предпочтительно имеющей отверстия около 5-500 мкм, в частности около 25-100 мкм, на внутренней стенке устройства, приводимого в действие разрежением.

Предпочтительна подача разрежения с абсолютным давлением, составляющем 10-150 мбар, в частности составляющем 50-90 мбар, на устройство, приводимое в действие разрежением.

Вследствие радиального разбрызгивания использованной смеси огнезащитных материалов на центрифугирующей пластине и вследствие соответствующего радиального прохода через ситообразную ограничивающую часть, предпочтительно удалены газовые включения, такие как, например, воздушные пузыри или другие газовые пузыри, содержащиеся в смеси огнезащитного материала.

Кроме того, при непрерывной дегазации смеси огнезащитных материалов в устройстве, приводимом в действие разрежением, возможна подача дополнительных неорганических веществ, предпочтительно выбранных из группы, содержащей красители, оксиды металлов, смешанные оксиды, углеродные волокна, керамические волокна, стеклянные волокна, стеклянный порошок, стеклянные гранулы с микрополостью, песок, глину, бентонит или их смесь. Таким образом, возможно, например, создание окрашенного огнезащитного материала согласно настоящему изобретению. Предпочтительно добавление неорганических добавок, предпочтительно при непрерывной дегазации или после нее, к огнезащитному материалу в диапазоне от 0,01 до 10 масс.%, в частности от 0,1 до 5 масс.%, в отношении общей массы огнезащитной смеси. Вследствие добавления этих неорганических добавок, преимущественно существенно улучшены механическая прочность и огнестойкость отвержденной огнезащитной части.

Кроме того, дегазированная смесь материалов подана посредством дополнительного подающего устройства из устройства, приводимого в действие разрежением, на обработку. Обработка дегазированной смеси огнезащитного материала может быть выполнена множеством способов.

Предпочтительно наличие у огнезащитного материала, согласно настоящему изобретению, времени обработки, составляющего по меньшей мере два часа, предпочтительно составляющем по меньшей мере четыре часа, а еще более предпочтительно составляющем 6-12 часов.

Смесь огнезащитных материалов, согласно настоящему изобретению, может быть обработана различными способами. В наиболее простом случае возможно использование двух ограничивающих лицевых частей для ограничения помещения, которые расположены параллельно друг другу и на расстоянии друг от друга с обеспечением возможности его предварительного определения, и которые охватывают полость, расположенную между ними. Эта полость предпочтительно закрыта по периферии посредством подходящих уплотняющих материалов, так что предпочтительно обеспечено по меньшей мере одно отверстие, а предпочтительно множество отверстий, направленных вверх. Заполнение дегазированной смеси огнезащитных материалов происходит через эти отвертсия при периферийном ограничении. Предпочтительно возможно использование пластинчатых и/или винтообразных средств, посредством которых облегчено заполнение дегазированной смеси огнезащитных материалов в соответствующие отверстия. Таким образом, возможна, например, подача пластинчатыми средствами, расположенными наискосок, дегазированного огнезащитного материала, которым необходимо заполнить по меньшей мере одну боковую поверхность ограничивающей лицевой части для ограничения помещения, ограничивающую полость. Это предпочтительно предотвращает формирование пузырей при заполнении. После завершения заполнения полости, уплотнены и закрыты соответствующие наполнительные отверстия. Предпочтительно закрытие наполнительных отверстий посредством по меньшей мере одного быстро отверждаемого полимера, который преимущественно выполнен эластичным, такого как, например, силикон. Это представляет собой преимущество, поскольку наполняющие отверстия, таким образом, закрыты путем уплотнения, так что огнезащитная масса не может выйти. Предпочтительно заполнение дегазированного огнезащитного материала без пузырей.

После этого происходит отверждение смеси огнезащитных материалов, расположенных уже между двумя ограничивающими лицевыми частями для ограничения помещения при повышенной температуре, предпочтительно составляющей 50-110°C, а еще более предпочтительно составляющей 65-95°C. Вследствие окончательного отверждения смеси огнезащитных материалов, сформирована огнезащитная часть, расположенная в закрепленном положении между ограничивающими лицевыми частями для ограничения помещения. Кроме того, для обеспечения отверждения, предпочтительно горизонтальное размещение огнезащитной части.

Кроме того, возможно обеспечение выполнения отверждения огнезащитной части также посредством температуры, создаваемой путем конвекции, а также путем излучения, например посредством инфракрасного или микроволнового излучения. Предпочтительно выполнение отверждения в течение периода времени, составляющего 20-30 часов, а предпочтительно составляющего 22-26 часов.

В зависимости от использования огнезащитной части, она может быть размещена между прозрачными ограничивающими лицевыми частями для ограничения помещения или даже непрозрачными ограничивающими лицевыми частями для ограничения помещения.

Предпочтительно выполнение соответствующих ограничивающих лицевых частей для ограничения помещения прозрачными, например из стекла, поливинилхлорида (PVC), полиметилметакрилата (РММА) (органического стекла) или непрозрачными, например из металла, пластмасс, гипсового картона, керамических материалов, леса, камня, бетона или минеральных композитных материалов.

Кроме того, было бы дополнительно возможно для полости, образованной двумя ограничивающими лицевыми частями для ограничения помещения, наличие также огнезащитного материала, дополнительных неорганических или органических материалов, таких как, например, минеральная вата. Таким образом, для органических или неорганических материалов данного типа было бы возможно их пропитывание, распыление, покрытие или смешивание с огнезащитным материалом до отверждения для последующего введения этих неорганических и/или органических материалов в соответствующую полость между двумя ограничивающими лицевыми частями для ограничения помещения и для отверждения их в ней. Указанное предпочтительно, если необходимо получить, например, непрозрачные огнезащитные части.

Кроме того, возможно, использование вместо раствора гидроксида основного металла во второй накопительной емкости щелочно-силикатного раствора. Преимущественна реакция стабилизированного огнезащитного материала из первой накопительной емкости с основным щелочным силикатом или основным реагирующим щелочным силикатом второй накопительной емкости с обеспечением реакции, требующей молярное отношение диоксида кремния к оксиду щелочных металлов, составляющее более 4,5:1, в частности составляющее 5-6:1.

Из прилагаемых чертежей очевидны другие предпочтительные примеры реализации.

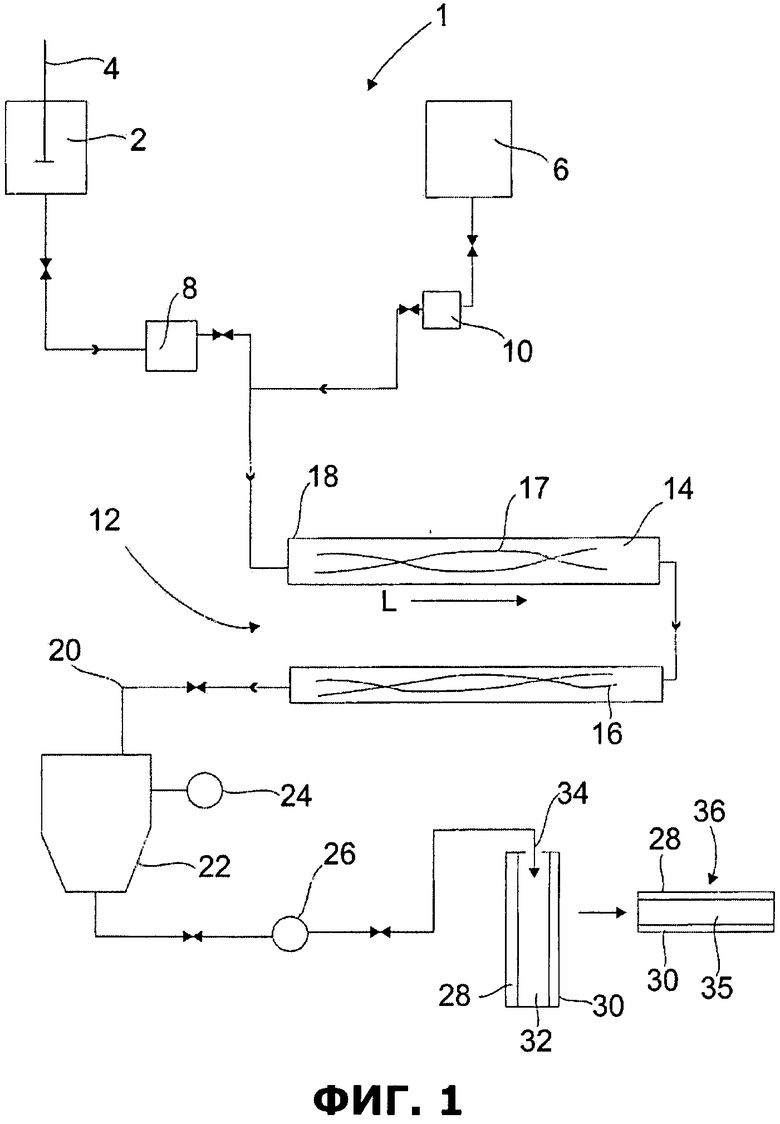

На фиг.1 показано устройство для изготовления огнезащитной части, согласно настоящему изобретению.

На фиг.1 показано устройство 1 для изготовления огнезащитной части, согласно настоящему изобретению. Первая накопительная емкость 2 содержит исходные материалы, такие как золь кремниевой кислоты, поверхностно-активные вещества, полиол, кислоту, антикоррозионный материал и дистиллированную или деионизированную воду, а значения pH вышеописанного водного раствора заданы посредством кислот, оксидов и солей. Предпочтительно первая накопительная емкость 2 содержит перемешивающее устройство 4, посредством которого могут быть непрерывно смешаны добавленные исходные материалы.

Кроме того, устройство 1, согласно настоящему изобретению, содержит вторую накопительную емкость 6, выполненную с возможностью ввода в нее по меньшей мере одного основного исходного материала с концентрацией, для которой обеспечена возможность ее предварительного определения. В данном случае предпочтительно введение щелочного водного гидроксидного раствора, а предпочтительно раствора гидроксида калия или водного раствора силиката щелочных металлов.

Две накопительные емкости 2, 6 постоянно присоединены к соответствующему подающему устройству 8, 10, так что исходные материалы, введенные в накопительные емкости 2, 6, могут быть удалены из них. Предпочтительно подающие устройства 8, 10 выполнены в виде насосовых устройств, например в виде дозирующих насосов. Таким образом, возможна подача различных доз из накопительных емкостей 2, 6 смешивающего устройства 12 посредством дозирующего устройства 8 и дозирующего устройства 10, В зависимости от изготовления и случая применения, обеспечена возможность предварительного определения соответствующей линии из соответствующих подающих устройств 8, 10 различным способом. Предпочтительно компьютерное управление двух подающих устройств 8, 10 автоматическим способом и предпочтительно наличие подходящих блоков измерительных датчиков для измерения потока.

Смешивающее устройство 12 настоящего изобретения содержит первую часть 14 и вторую часть 16, подающие средства для непрерывной подачи исходных материалов из первой накопительной емкости 2 и второй накопительной емкости 6 в пусковую часть 18 первой части 14 трубообразного смешивающего устройства 12. Вследствие непрерывной повторной подачи исходных материалов посредством подающих устройств 8 и 10, подаваемый материал подан далее в трубообразном смешивающем устройстве 12 путем воздействия давления в продольном направлении L. Возможно пространственное удаление исходных материалов из накопительных емкостей 2, 6 или их подача в виде смеси.

Предпочтительно наличие устройства увеличения температуры в первой части 14 смешивающего устройства 12, так что исходные материалы двух накопительных емкостей 2, 6, поданные в трубообразное смешивающее устройство 12, смешаны друг с другом, например посредством подходящих неподвижных смешивающих частей 17. В первой части 14 смешивающего устройства 12 предпочтительно доведение температуры непрерывно подаваемого огнезащитного материала до диапазона от 40 до 80°C, предпочтительно до диапазона от 50 до 70°C, а еще более предпочтительно до диапазона от 60 до 65°C. Предпочтительно автоматическое управление подходящей температурой посредством подходящих систем датчиков. Таким образом, первую часть 14 следует рассматривать в качестве нагревающей части.

Во второй части 16 смешивающего устройства 12 непрерывно подаваемый огнезащитный материал охлажден, предпочтительно до 15-20°C. Кроме того, происходит автоматический контроль температуры и возможно ее изменение в охлаждающей части 16 посредством подходящих систем датчиков способом, соответствующим нагревающей части 14.

Смесь огнезащитных материалов, предпочтительно имеющая температуру обработки, составляющую 15-20°C, подана посредством еще одной подающей линии 20 на устройство 22, которое приведено в действие разрежением и предпочтительно выполнено в нижней части в виде воронки, и которое непрерывно приведено в действие разрежением с использованием разрежающего насоса 24.

Предпочтительно обеспечение возможности добавления дополнительных предпочтительно минеральных наполнителей или добавок, таких как, например, красители, к смеси огнезащитных материалов в устройстве 22, приводимом в действие разрежением. Смешивание проведено путем обычного перемешивания или посредством смешивающих приспособлений.

После дегазации смеси материалов, эта смесь удалена из устройства 22, предпочтительно выполненного в виде воронке и приводимого в действие разрежением, и обработана посредством дозирующего устройства 26. Две ограничивающие лицевые части 28, 30 для ограничения помещения, расположенные на расстоянии друг от друга, образуют полость 32, заполненную огнезащитным материалом, согласно настоящему изобретению, посредством дозирующего устройства 26, После завершения заполнения, происходит закрытие наполнительного отверстия 34. Для отверждения огнезащитной части 35, получаемый составной элемент 36 предпочтительно повернут примерно на 90° и расположен при увеличенной температуре.

Следующие примеры реализации приведены для пояснения изобретения, которое не ограниченено данными примерами.

Пример 1

Использовано 1114,8 кг 50% раствора золя кремниевой кислоты в первой накопительной емкости, в которую путем непрерывного перемешивания добавлено 78 кг безводного глицерина, 4,8 кг акриловой кислоты, 1,2 кг тетраборнокислого натрия и 1,2 кг смеси поверхностно-активных веществ, содержащей анионные и катионные поверхностно-активные вещества. Огнезащитный материал из этой первой накопительной емкости 2 добавлен посредством подающего устройства 8, например дозирующего насоса, выполненного с возможностью его установки на подаваемый объем, составляющий 338 литров в час.

Во второй накопительной емкости использовано 1200 кг смеси 50% КОН. Второе подающее устройство 10, выполненное, например, в виде дозирующего насоса, установлено на подаваемый объем, составляющий 112 литров в час.

Первая часть 14 смешивающего устройства 12, предпочтительно выполненного в виде статического смесителя, предварительно нагрета до 70°C, а вторая часть 16 смешивающего устройства 12 доведена до температуры, составляющей 20°C. Таким образом, в смешивающем устройстве 12 сформирован температурный градиент.

Кроме того, устройство 22, приводимое в действие разрежением, приведено в действие абсолютным давлением, составляющим приблизительно 50-100 мбар, посредством разрежающего насоса 24.

После решения вопросов со всеми этими подготовленными средствами, приведены в действие подающие устройства 8 и 10 и подающее устройство 26.

В данном примере две ограничивающие лицевые части 28 и 30 для ограничения помещения, в данном случае высококачественные стальные пластины с толщиной, составляющей 1 мм, и размером, составляющим 1,2 м×0,8 м, в каждом случае расположены таким образом, что сформирована полость 32, составляющая приблизительно 5 мм и расположенная между этими двумя высококачественными стальными пластинами. Затем эта полость 32 была уплотнена по периферии, а затем заполнена смесью сформированного огнезащитного материала и отверждена в горизонтальном направлении при 85°C на 24 часа в термокамере. Вследствие отверждения изготовлен составной элемент 36, содержащий огнезащитную часть 35 и две ограничивающие лицевые части 28, 30 для ограничения помещения.

После отверждения данного составного элемента 36, содержащего высококачественные стальные пластины и отвержденную огнезащитную часть 35, был установлен в печь и испытан на огнестойкость согласно стандарту DIN 1363. К удивлению, было обнаружено, что составной элемент выдерживает этот стандарт в течение 42 минут и, таким образом, может быть использован в качестве огнезащитного элемента класса DIN, EI, BS.

В еще одном исследовании две ограничивающие лицевые части 28, 30 для ограничения помещения, выполненные из стекла, в данном случае из флоат-стеклянных пластин, были заполнены и отверждены согласно вышеописанному способу. После этого было проведено испытание на старение согласно стандарту ИСО 12543-4 по температуре, влажности и УФ излучению. Не было обнаружено отрицательных воздействий в виде белых пятен, вызванных коррозией на стеклянной поверхности и известных из уровня техники. Кроме того, вследствие старения не было замечено помутнения огнезащитной части.

После проведения испытания на старение, изготовленный составной элемент 36 был установлен в печь и испытан на огнестойкость согласно стандарту DIN 1363. Было обнаружено, что составной элемент выдерживает этот стандарт в течение 36 минут и, таким образом, может быть использован в качестве огнезащитного элемента класса DIN, EI, BS.

Пример 2

1114,8 кг 50% раствора золя кремниевой кислоты вводят в первую накопительную емкость 2, а 78 кг безводного глицерина, 4,8 кг акриловой кислоты, 1,2 кг тетраборнокислого натрия и 1,2 кг смеси поверхностно-активных веществ, содержащей анионные и катионные поверхностно-активные вещества, подают и тщательно смешивают с использованием непрерывного перемешивания посредством перемешивающего приспособления. Подающее устройство 8, также выполненное в данном случае в виде дозирующего насоса, установлено на подачу с расходом 195 литров в час.

1200 кг раствора силиката натрия вводят во вторую накопительную емкость 6, причем второе подающее устройство 10 установлено на подачу с расходом 255 литров в час.

Смешивающее устройство 12 содержит первую часть 14, предварительно доведенную до температуры 70°C, и вторую часть 16, предварительно доведенную до температуры 20°C. Устройство 22, выполненное для дальнейшего направления подачи и приводимое в действие разрежением, приводят в действие абсолютным давлением 50-100 мбар посредством разрежающего насоса 24.

После этого приведены в действие подающие устройства 8, 10 и 26. В данном примере две ограничивающие лицевые части 28 и 30 для ограничения помещения, в данном случае высококачественные стальные пластины с толщиной, составляющей 1 мм, и размером, составляющим 1,2 м×0,8 м, в каждом случае расположены таким образом, что сформирована полость 32, составляющая 5 мм, расположенная между ними и предпочтительно уплотненная по периферии за исключением направленного вверх отверстия. Затем эта полость 32 заполнена готовым огнезащитным материалом и отверждена в плоскости или горизонтальном направлении при 85°C на 24 часа в термокамере.

После отверждения формируют составной элемент 36, содержащий огнезащитную часть 35 и две ограничивающие лицевые части 28, 30 для ограничения помещения, выполненные в данном случае в виде двух высококачественных стальных пластин. Составной элемент 36 установлен в печь и испытан на огнестойкость согласно стандарту DIN 1363. Было обнаружено, что составной элемент выдерживает данный стандарт в течение 41 минуты и, таким образом, может быть использован в качестве огнезащитного элемента класса DIN, EI, BS.

Кроме того, вместо двух высококачественных стальных пластин, были использованы, заполнены и отверждены согласно приведенному выше описанию стеклянные пластины, такие как, например, флоат-стеклянные пластины. Затем для составного элемента 36 было проведено испытание на старение согласно стандарту ИСО 12543-4 по температуре, влажности и УФ излучению. Не было обнаружено каких-либо изменений в виде белых пятен, вызванных коррозией на стеклянной поверхности и известных из уровня техники. Кроме того, вследствие старения была выявлена длительная прозрачность огнезащитной части. После проведения испытания на старение изготовленный составной элемент 36 был установлен в печь и испытан на огнестойкость согласно стандарту DIN 1363. Было обнаружено, что составной элемент выдерживает этот стандарт в течение 37 минут и, таким образом, может быть использован в качестве огнезащитного устройства класса DIN, EI, BS.

Расходы дозирующих насосов не ограничены приведенными значениями, однако могут быть заданы различным способом. Предпочтительно дозирующие насосы имеют скорости подачи, составляющие 150-300 л, а предпочтительно составляющие 190-260 л.

Кроме того, возможно использование двух смешивающих устройств, в случае чего первое смешивающее устройство использовано для нагревания огнезащитного материала, а второе смешивающее устройство использовано для его охлаждения. Предпочтительно постоянное соединение друг с другом двух смешивающих устройств.

Кроме того, предпочтительно присоединение к подающим линиям вентелей, выполненных с возможностью их регулирования и закрытия вручную или автоматически.

Заявители сохраняют за собой право заявлять все особенности, раскрытые в материалах данного описания, в качестве существенных для настоящего изобретения, поскольку они соответствуют условию новизны по отдельности и во взаимодействии по сравнению с уровнем техники.

Перечень ссылочных номеров

1 устройство

2 первая накопительная емкость

4 перемешивающее устройство

6 вторая накопительная емкость

8 подающее устройство или дозирующее устройство

10 подающее устройство или дозирующее устройство

12 перемешивающее устройство

14 первая часть

16 вторая часть или охлаждающая часть

18 пусковая часть

22 устройство

24 разрежающий насос

26 дозирующее устройство

28 первая ограничивающая лицевая часть для ограничения помещения

30 вторая ограничивающая лицевая часть для ограничения помещения

32 полость

34 наполнительное отверстие

35 огнезащитная часть

36 составной элемент

L продольное направление

Изобретение относится к огнезащитной части с плоской конструкцией, присоединенной по меньшей мере к одной ограничивающей лицевой части для ограничения помещения.

Одностадийный способ непрерывного изготовления огнезащитной части включает следующие этапы:

- использование двух накопительных емкостей, причем первая накопительная емкость содержит исходные материалы огнезащитного состава:

- 25-70 масс.% SiO2 (содержание твердого вещества),

- 0,05-10 масс.% поверхностно-активных веществ,

- 0,1-25 масс.% полиола,

- 0,05-2 масс.% оксида щелочных металлов,

- 0,05-20 масс.% кислоты,

- 0,01-10 масс.% антикоррозионного материала,

- дистиллированную или деионизированную воду,

и эти исходные материалы смешаны в первой накопительной емкости, а вторая накопительная емкость содержит основной исходный материал;

- использование двух подающих устройств для подачи исходных материалов из соответствующей накопительной емкости в смешивающее устройство, причем обеспечена возможность предварительного определения массы исходных материалов, поданных на смешивающее устройство;

- смешивание исходных материалов из двух накопительных емкостей для формирования смеси материалов в смешивающем устройстве;

- непрерывная дегазация смеси материалов путем поворота в устройстве, приводимом в действие разрежением;

- подача дегазированной смеси материалов посредством дополнительного подающего устройства для обработки;

- обработка дегазированной смеси материалов путем наполнения полости, образованной двумя пластиновидными ограничивающими лицевыми частями для ограничения помещения, расположенными, по существу, параллельно друг другу и уплотненными по периферии за исключением направленного вверх отверстия для заполнения образованной полости, и

- отверждение смеси материалов при повышенной температуре, составляющей 65-95°C. 4 н. и 11 з.п. ф-лы, 1 ил.

1. Огнезащитная часть (35) плоской конструкции, присоединенной по меньшей мере к одной ограничивающей лицевой части (28) для ограничения помещения, причем огнезащитная часть (35) сформирована из огнезащитного материала, основанного на неорганическом золе и содержащего в своем составе:

25-70 масс.% SiO2 (содержание твердого вещества),

0,05-10 масс.% поверхностно-активных веществ,

0,01-25 масс.% полиола,

0,05-2 масс.% оксида щелочных металлов,

0,05-20 масс.% кислоты,

0,01-10 масс.% антикоррозионного материала,

дистиллированную или деионизированную воду, причем указанный состав выполнен с возможностью разлива при изготовлении и возможностью отверждения путем добавления основания.

2. Огнезащитная часть по п.1, отличающаяся тем, что перед добавлением основания, состав огнезащитного материала имеет значение рН в диапазоне от 2 до 7, предпочтительно в диапазоне от 3 до 5.

3. Огнезащитная часть по любому из пп.1 и 2, отличающаяся тем, что антикоррозионный материал имеет состав, в котором по меньшей мере один элемент выбран из группы, содержащей переходные металлы, неметаллы, полуметаллы или металлы, в частности цинк, цирконий, олово, бор, фосфор, алюминий, и выполнен в форме оксида и/или форме соли.

4. Огнезащитная часть по п.1, отличающаяся тем, что кислота выбрана из группы, содержащей соляную кислоту, серную кислоту, азотную кислоту, фосфорную кислоту, борную кислоту, уксусную кислоту, муравьиную кислоту, амид муравьиной кислоты, метакриловую кислоту, алкиловый эфир метакриловой кислоты, малеиновую кислоту и/или акриловую кислоту или их смесь.

5. Огнезащитная часть по п.4, отличающаяся тем, что содержит 0,05-20 масс.%, предпочтительно 0,1-10 масс.%, более предпочтительно 0,1-5 масс.% кислоты по отношению к ее общей массе.

6. Огнезащитная часть по п.1, отличающаяся тем, что поверхностно-активные вещества представляют собой анионные, катионные и/или атмосферные поверхностно-активные вещества.

7. Огнезащитная часть по п.6, отличающаяся тем, что содержит 0,05-10 масс.%, предпочтительно 0,1-5 масс.%, более предпочтительно 0,1-2 масс.% поверхностно-активных веществ относительно общей массы.

8. Одностадийный способ непрерывного изготовления огнезащитной части (35), включающий следующие этапы:

- использование двух накопительных емкостей (2, 6), причем первая накопительная емкость (2) содержит исходные материалы огнезащитного состава:

- 25-70 масс.% SiO2 (содержание твердого вещества),

- 0,05-10 масс.% поверхностно-активных веществ,

- 0,1-25 масс.% полиола,

- 0,05-2 масс.% оксида щелочных металлов,

- 0,05-20 масс.% кислоты,

- 0,01-10 масс.% антикоррозионного материала,

- дистиллированную или деионизированную воду,

и эти исходные материалы смешаны в первой накопительной емкости (2), а вторая накопительная емкость (6) содержит основной исходный материал;

- использование двух подающих устройств (8, 10) для подачи исходных материалов из соответствующей накопительной емкости (2, 6) в смешивающее устройство (12), причем обеспечена возможность предварительного определения массы исходных материалов, поданных на смешивающее устройство (12);

- смешивание исходных материалов из двух накопительных емкостей (2, 6) для формирования смеси материалов в смешивающем устройстве (12);

- непрерывная дегазация смеси материалов путем поворота в устройстве (22), приводимом в действие разрежением;

- подача дегазированной смеси материалов посредством дополнительного подающего устройства (26) для обработки;

- обработка дегазированной смеси материалов путем наполнения полости (32), образованной двумя пластиновидными ограничивающими лицевыми частями (28, 30) для ограничения помещения, расположенными, по существу, параллельно друг другу и уплотненными по периферии за исключением направленного вверх отверстия (34) для заполнения образованной полости (32), и

- отверждение смеси материалов при повышенной температуре, составляющей 65-95°C.

9. Способ по п.8, отличающийся тем, что смешивающее устройство (12) доводят до более высокой температуры при подаче исходных материалов из двух накопительных емкостей (2, 6), чем при выходе из него смеси материалов.

10. Способ по любому из пп.8 и 9, отличающийся тем, что при подаче исходных материалов из двух накопительных емкостей (2, 6) смешивающее устройство (12) установлено на температуру 40-80°C, предпочтительно 50-70°C, более предпочтительно 60-65°C.

11. Способ по любому из пп.8 и 9, отличающийся тем, что происходит понижение температуры смеси материалов в продольном направлении (L) в смешивающем устройстве (12).

12. Способ по любому из пп.8 и 9, отличающийся тем, что при непрерывной дегазации подают неорганические вещества, предпочтительно выбранные из группы, содержащей красители, оксиды металлов, смешанные оксиды, углеродные волокна, керамические волокна, стеклянные волокна, стеклянный порошок, стеклянные гранулы с микрополостью, песок, глину, бентонит или их смесь.

13. Способ по любому из пп.8 и 9, отличающийся тем, что отверждение огнезащитной части (35) выполняют посредством воздействия температуры, предпочтительно посредством конвекции или излучения, предпочтительно посредством инфракрасного излучения или микроволнового излучения в течение 20-30 ч, предпочтительно в течение 22-26 ч.

14. Применение огнезащитной части (35) между прозрачными ограничивающими лицевыми частями для ограничения помещения.

15. Применение огнезащитной части (35) между непрозрачными ограничивающими лицевыми частями для ограничения помещения.

| ПРОЗРАЧНЫЙ ТЕПЛОЗАЩИТНЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2348586C2 |

Авторы

Даты

2015-11-10—Публикация

2012-08-07—Подача