Область техники

Настоящее изобретение относится к упаковыванию стоп сложенных изделий из санитарно-гигиенической бумаги, таких как носовые платки, салфетки и тому подобное, в обертку, изготовленную из поддающейся сварке, пластиковой пленки, например, посредством машин с вращающимся барабаном, но не только посредством данных машин.

Предпосылки создания изобретения

Известные машины или устройства данного типа представляют собой машины или устройства такого типа, как описанные в патентах США US4845924 и US5459979. Короче говоря, имеются высокоскоростные упаковочные машины, содержащие барабан, выполненный с радиальными гнездами, которые имеют размеры, соответствующие изделию, подлежащему упаковыванию, и внутрь которых стопы изделий, подлежащих упаковыванию, вводят с высокой скоростью одну за другой при одновременном размещении между ними одной заготовки из пластиковой пленки для обеспечения полного обертывания каждой стопы, при этом процесс завершается сваркой, применяемой для пленки для получения закрытой упаковки.

В машинах данного вида вследствие высокого быстродействия, которое требуется для обеспечения надлежащей производительности, очень сложно сжимать стопу, сохранять ее правильные геометрические характеристики и выполнять вставку внутрь гнезд барабана, не вызывая деформаций или дефектов при обертывании в пленку. В частности, трудно, если не невозможно, держать под контролем положение пленки и постоянно контролировать сжатие в радиальном направлении ввода во время операции обертывания, когда скорость увеличивается до значений, превышающих определенный предел, что приводит к дефектам в упаковке, которые так или иначе могут возникать также при поддержании скорости на уровне значений ниже указанного предела, но трудности связаны не только с этим.

Краткое изложение сущности изобретения

Таким образом, существует проблема подачи стоп бумажных изделий из санитарно-гигиенической бумаги, которые могут быть сжаты в упаковочных машинах, подобных машинам вышеупомянутого типа, при превышении предельных уровней производительности, в настоящее время определяемых предшествующим уровнем техники, сохранении надлежащих геометрических характеристик группы или стопы изделий, а также регулировании сжатия (в радиальном направлении ввода) и положения пленки на операции обертывания, при этом все это должно обеспечиваться посредством конструктивных решений, которые являются относительно простыми и надежными.

Подобная проблема решается посредством устройства и способа в соответствии с настоящим изобретением, существенные отличительные признаки которых определены посредством первого и тринадцатого из приложенных пунктов формулы изобретения.

Краткое описание чертежей

Отличительные признаки и преимущества устройства и способа в соответствии с настоящим изобретением станут очевидными из нижеприведенного описания вариантов его осуществления, приведенных в качестве примера, а не в ограничительных целях, со ссылкой на приложенные чертежи, в которых:

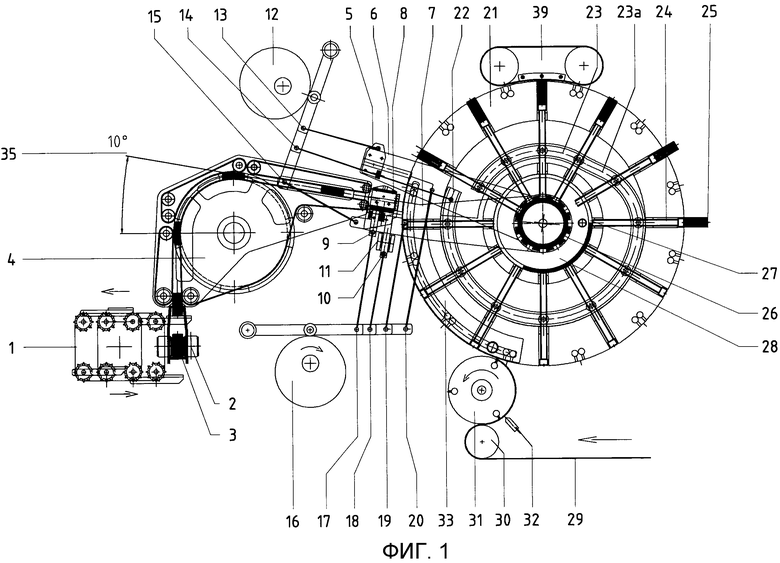

- фиг.1 представляет собой схематический вид сбоку упаковочной машины в соответствии с изобретением, укомплектованной всеми ее устройствами;

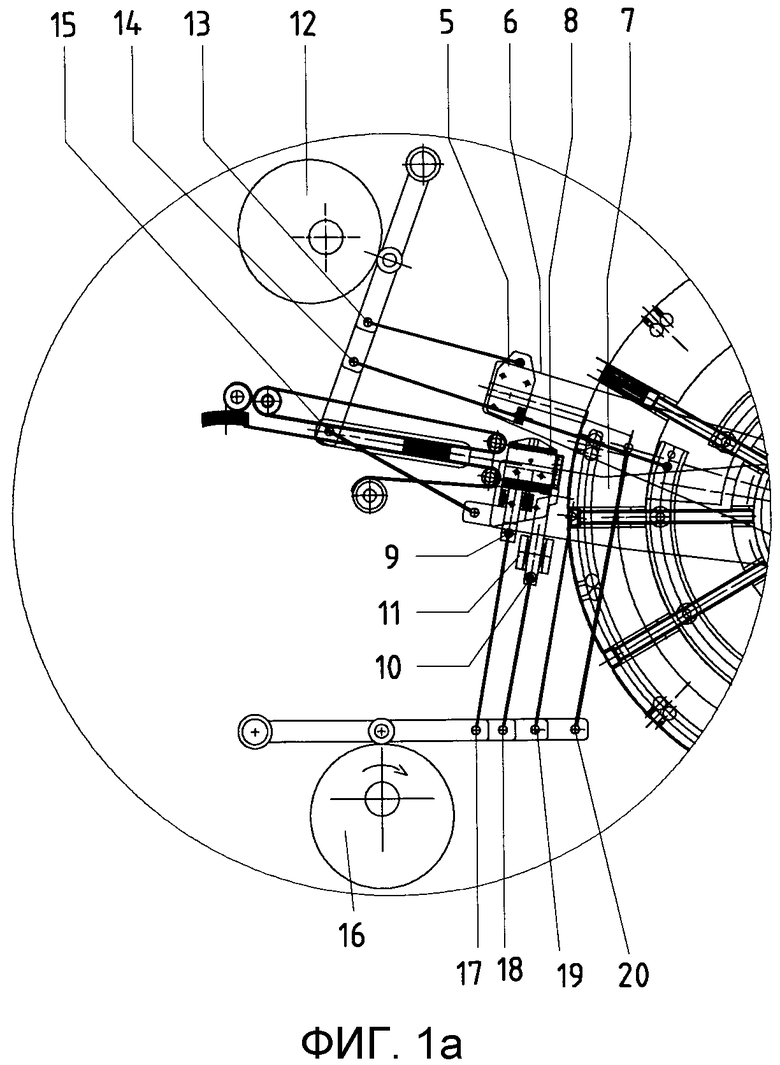

- фиг.1а показывает увеличенный вид зоны, которая ограничена окружностью I на фиг.1, при этом некоторые компоненты удалены для обеспечения ясности иллюстрации;

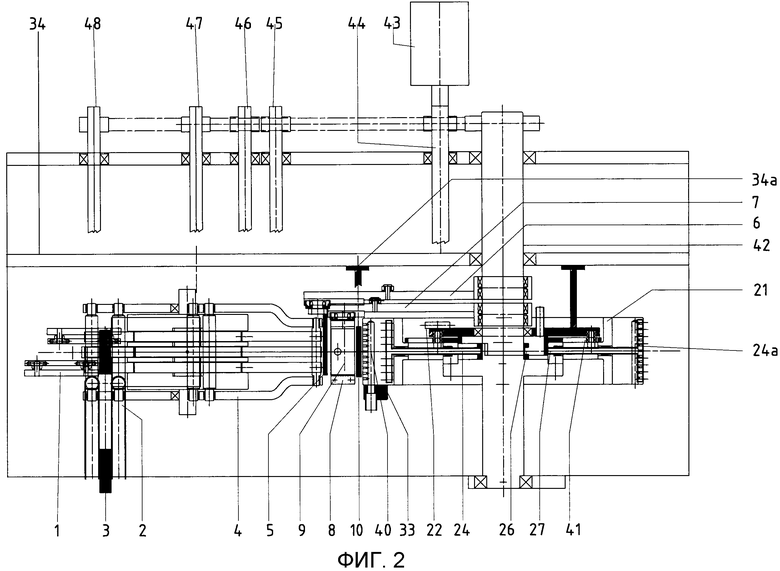

- фиг.2 представляет собой схематический вид в плане сверху машины по фиг.1;

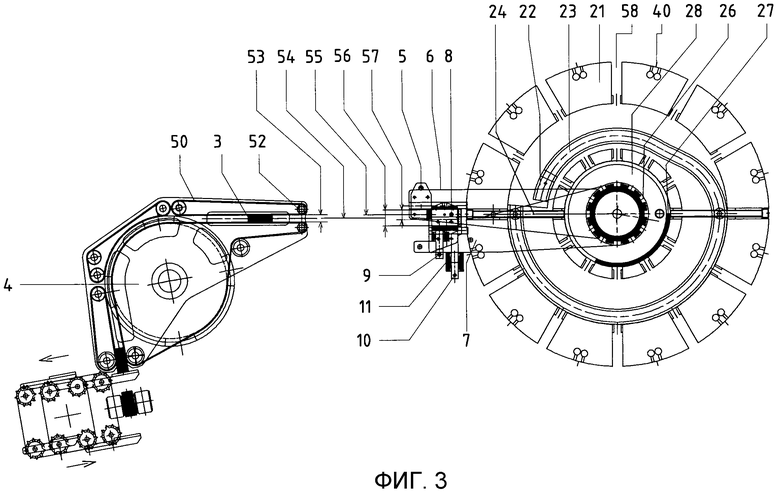

- фиг.3 представляет собой схематический вид сбоку, аналогичный виду сбоку по фиг.1, но показывающий только устройства для подачи, сжатия и ввода стоп и упаковочный барабан;

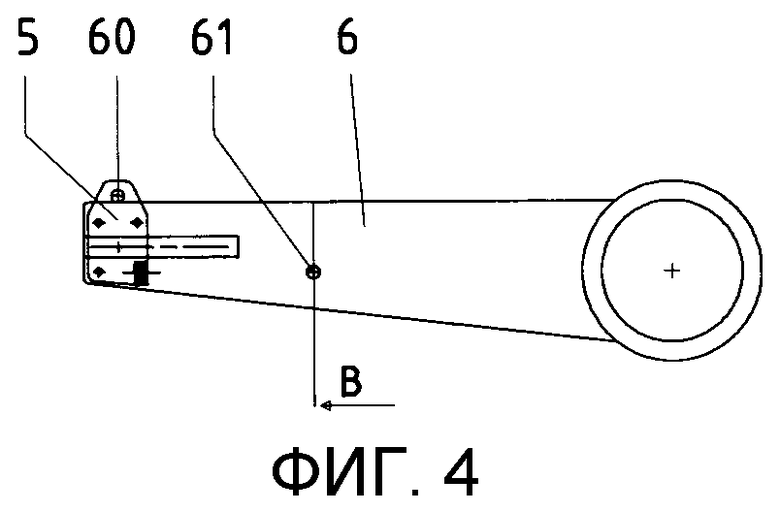

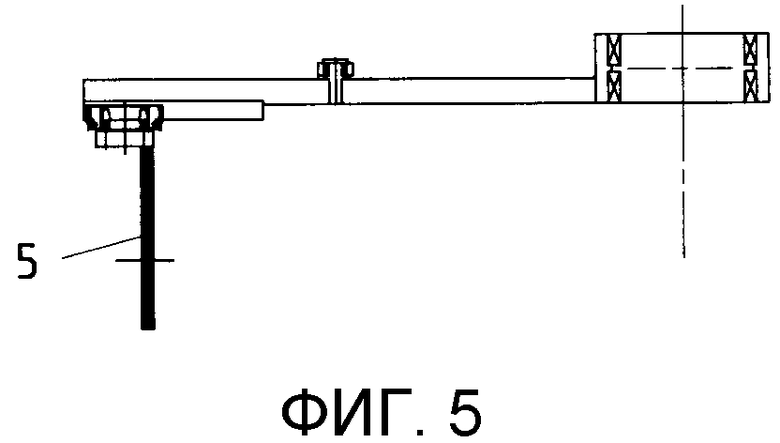

- фиг.4 и фиг.5 представляют собой соответственно виды сбоку и в плане сверху верхнего качающегося рычага подающего устройства машины, показанной на предыдущих фигурах;

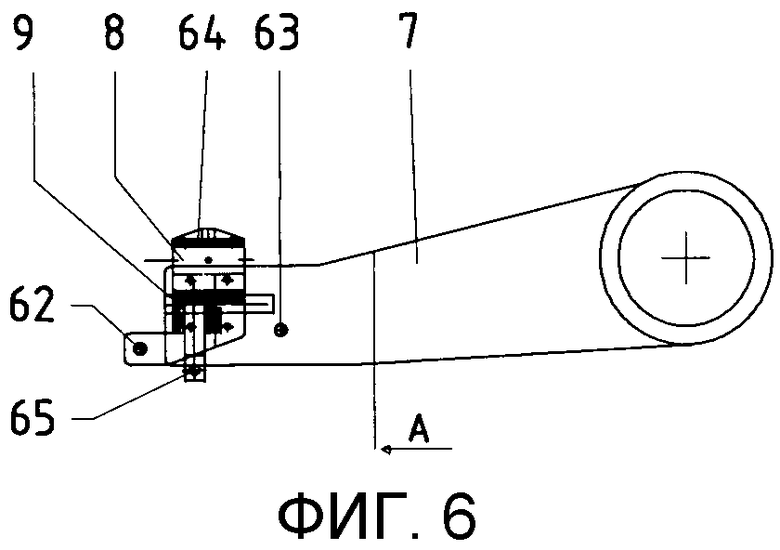

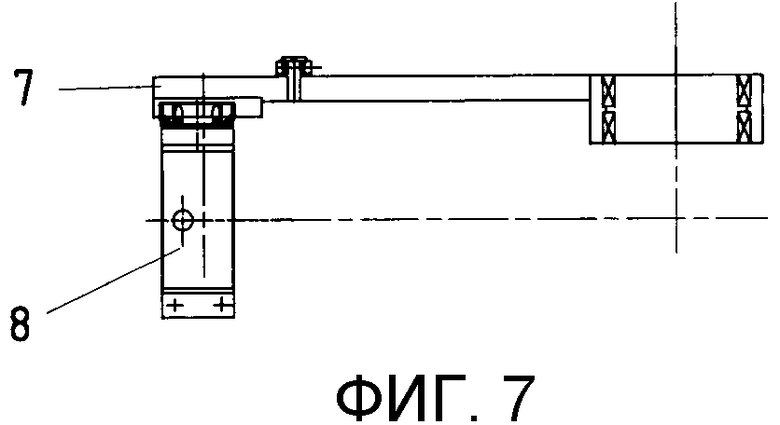

- фиг.6 и фиг.7 представляют собой соответственно виды сбоку и в плане сверху нижнего качающегося рычага подающего устройства машины, показанной на предыдущих фигурах;

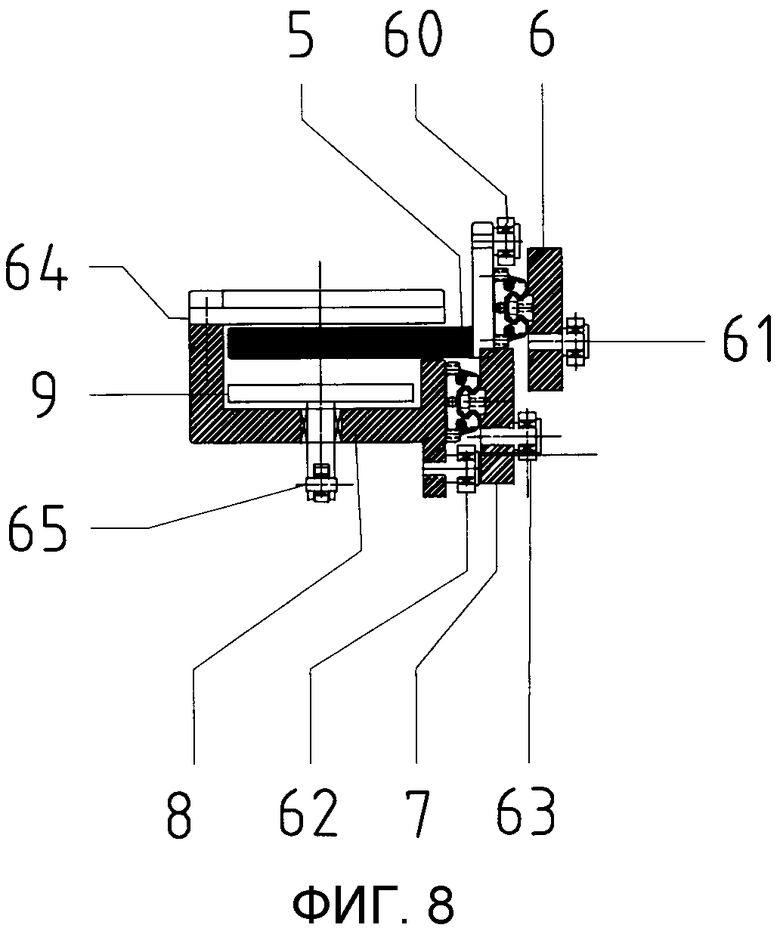

- фиг.8 представляет собой сечение подающего устройства с верхним и нижним рычагами, сечения которых выполнены соответственно по линиям В и А сечения на фиг.4 и 6;

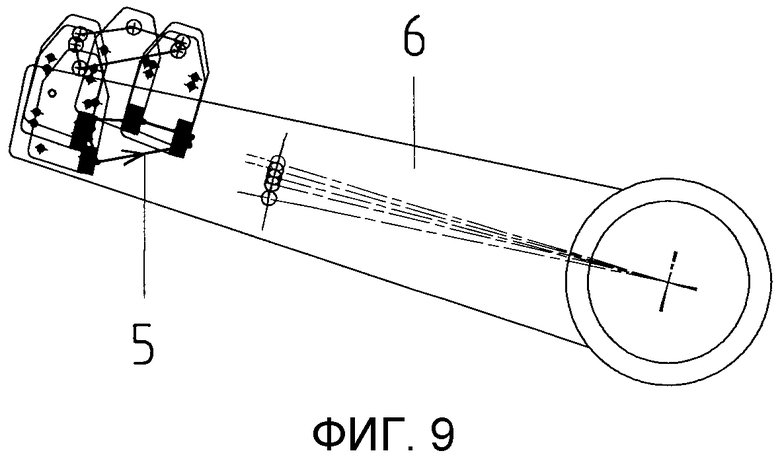

- фиг.9 схематически показывает движения верхнего качающегося рычага подающего устройства на различных рабочих операциях на виде сбоку;

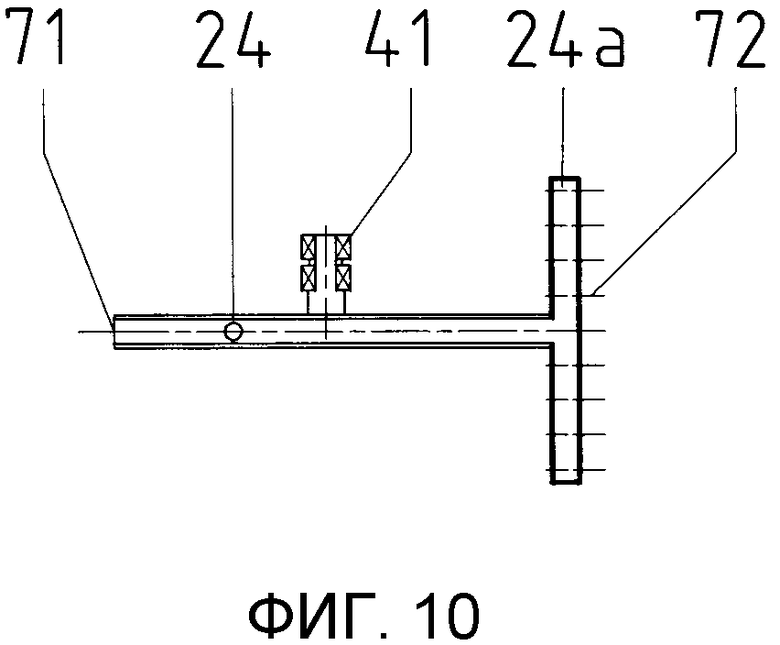

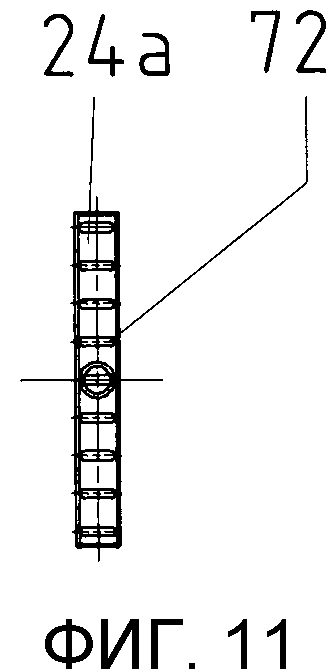

- фиг.10 и фиг.11 представляют собой соответственно схематические вид в плане сверху и вид спереди устройства, предназначенного для ввода пленки и выталкивания изделий;

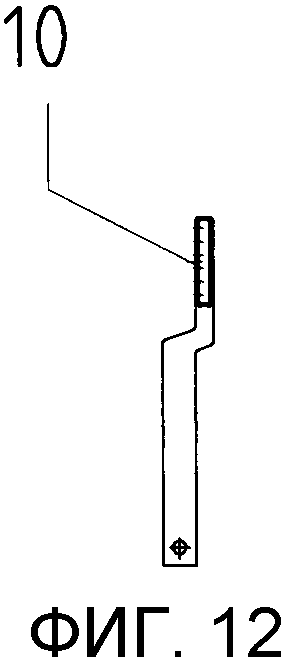

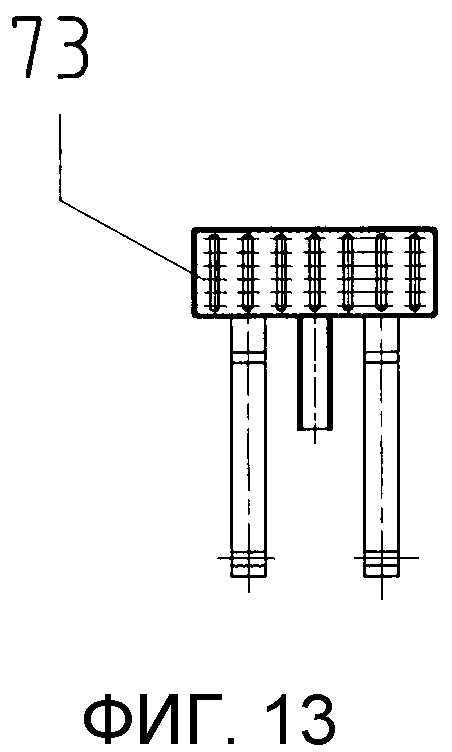

- фиг.12 и 13 представляют собой соответственно вид сбоку и вид спереди стопорной пластины, взаимодействующей с устройством согласно двум предшествующим фигурам;

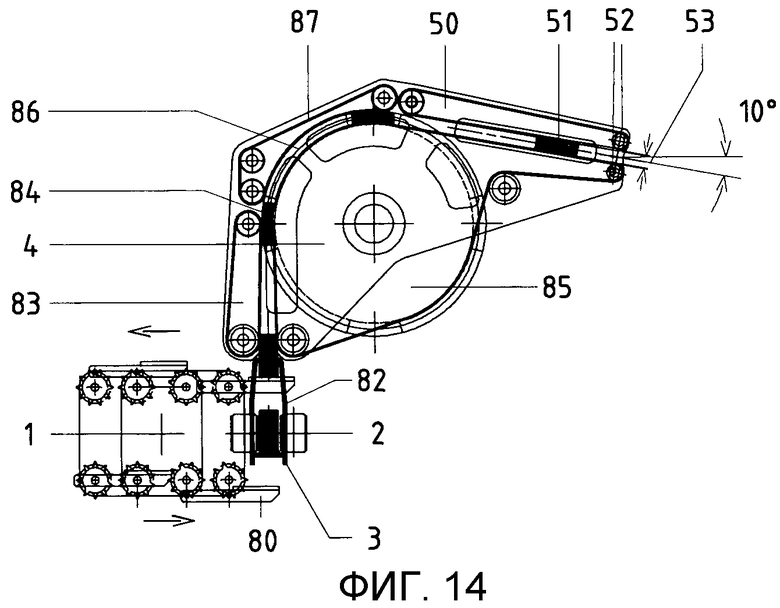

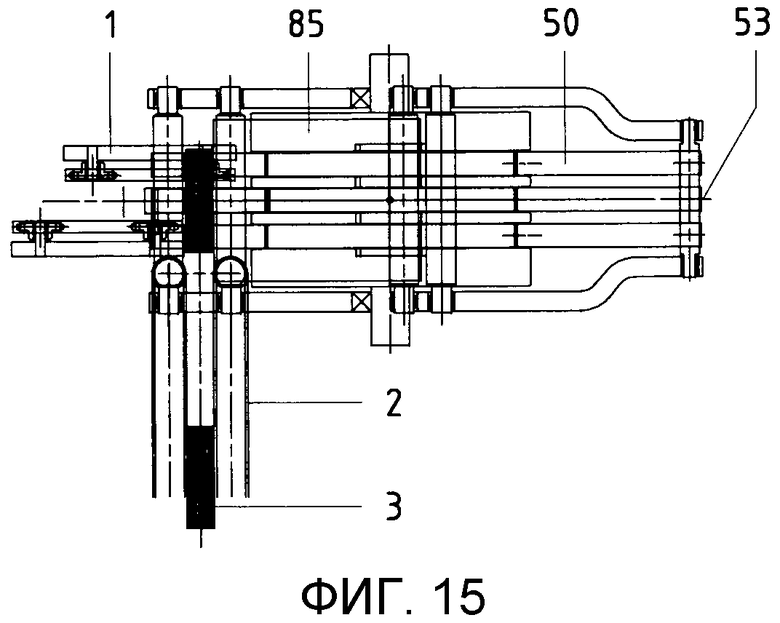

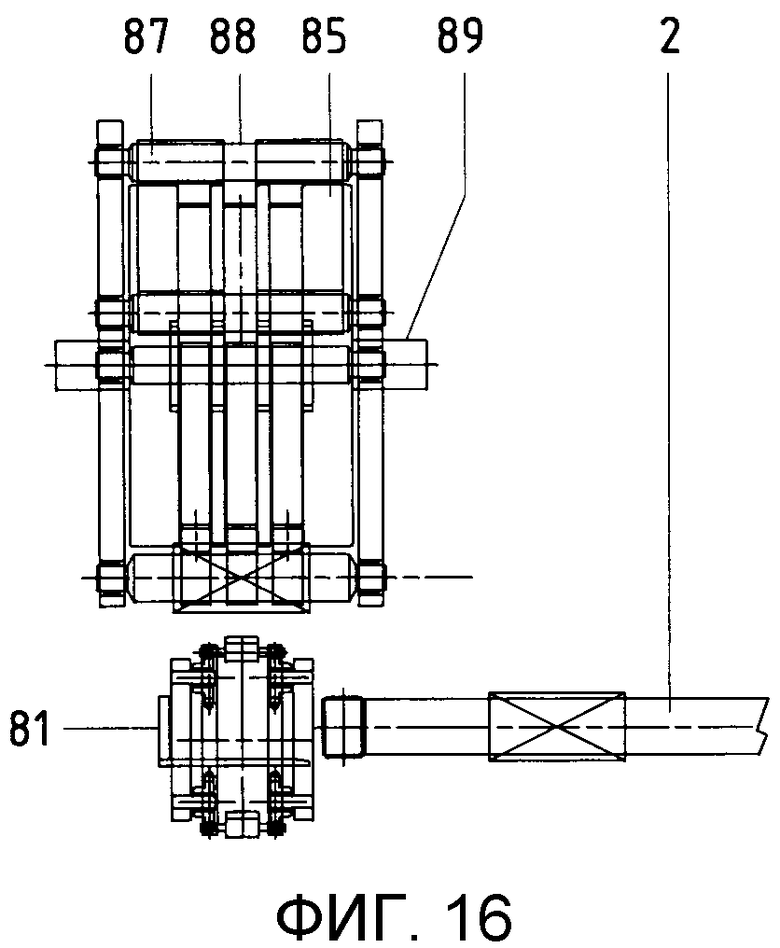

- фиг.14, 15 и 16 представляют собой соответственно схематический вид сбоку, схематический вид в плане сверху и схематический вид спереди устройства, предназначенного для подачи уложенных в стопу изделий, с вертикальной зоной ввода изделий;

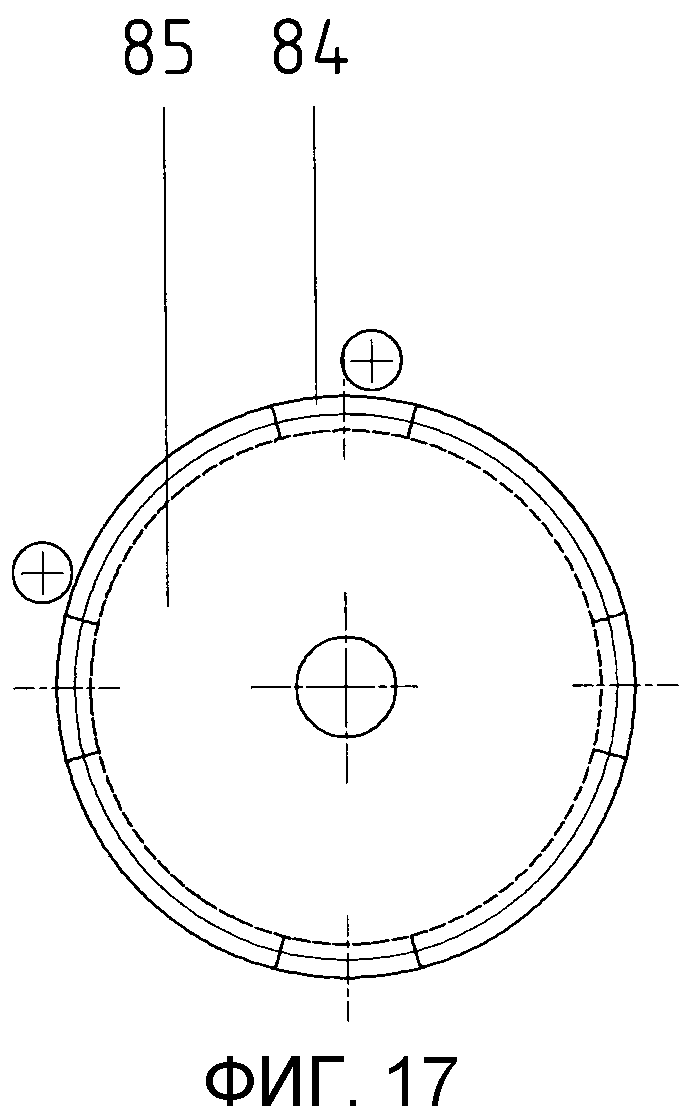

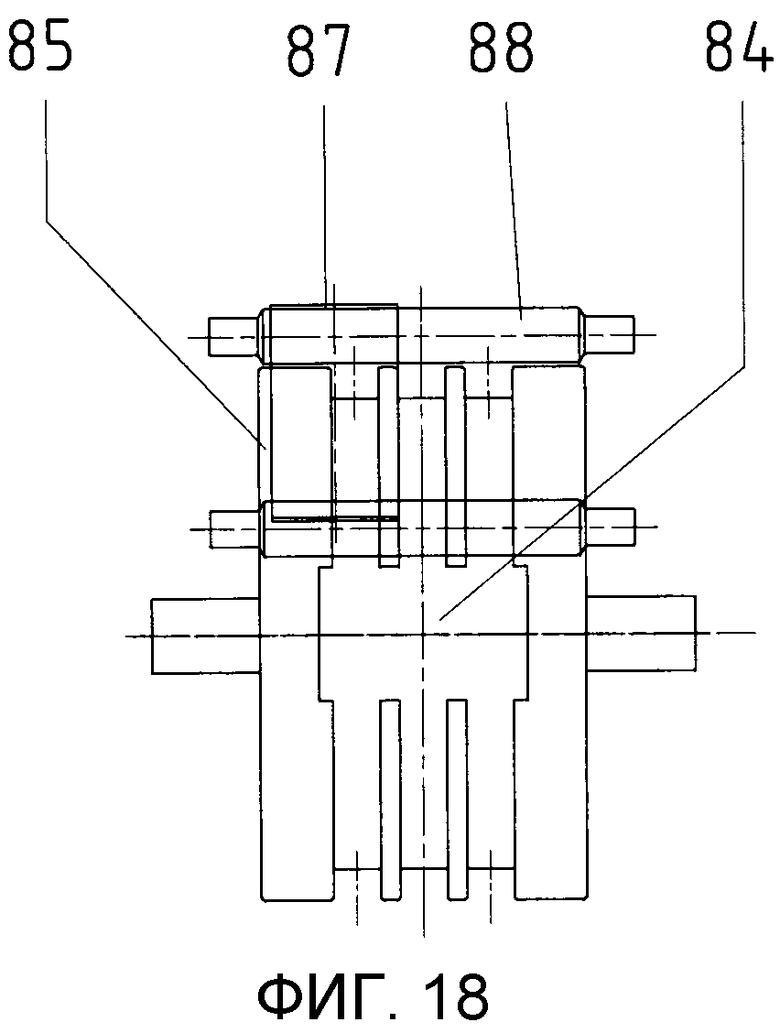

- фиг.17 и фиг.18 представляют собой вид сбоку и вид спереди цилиндра механизма подачи стоп изделий, принадлежащего подающему устройству согласно предыдущим фигурам;

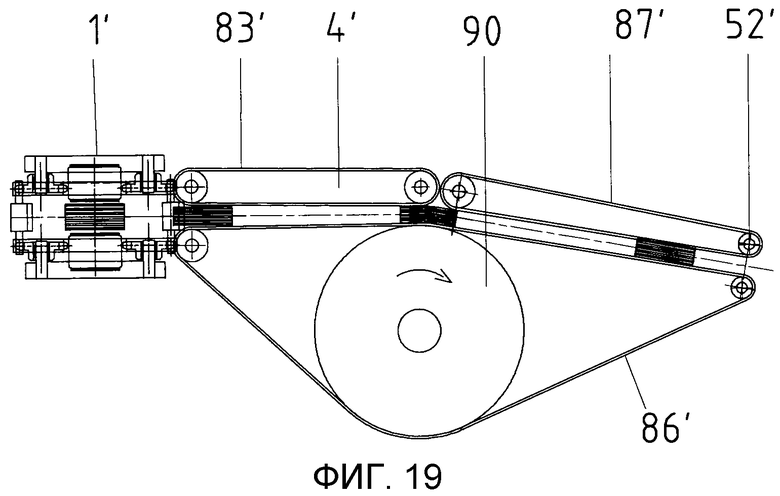

- фиг.19 представляет собой схематический вид сбоку устройства, предназначенного для подачи стоп, с горизонтальной зоной ввода изделий;

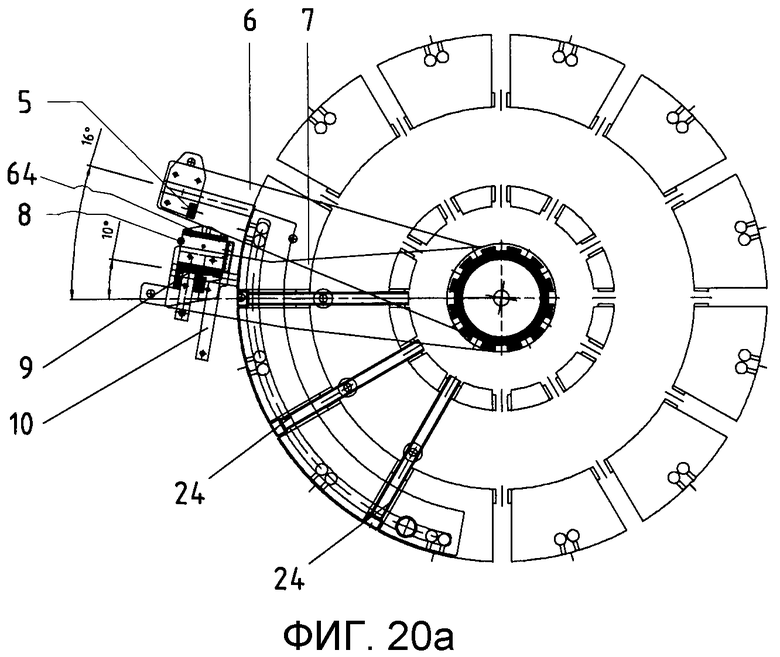

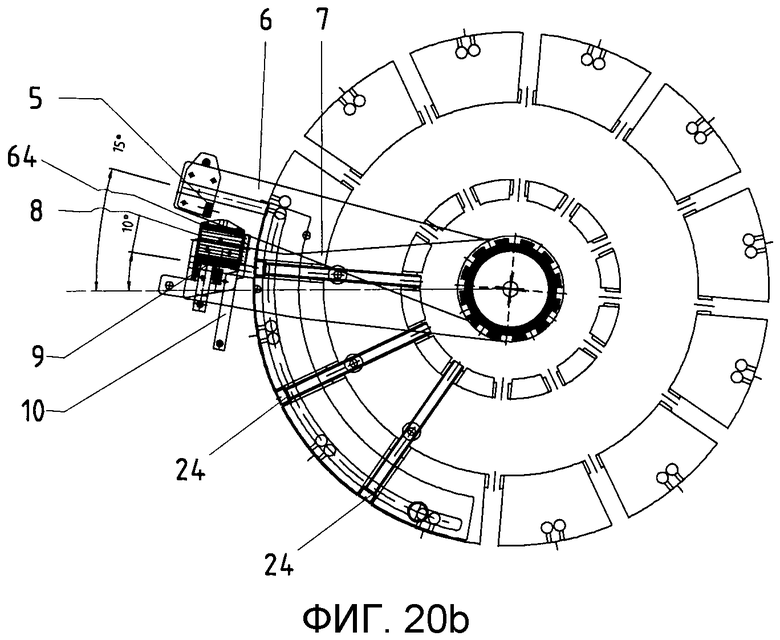

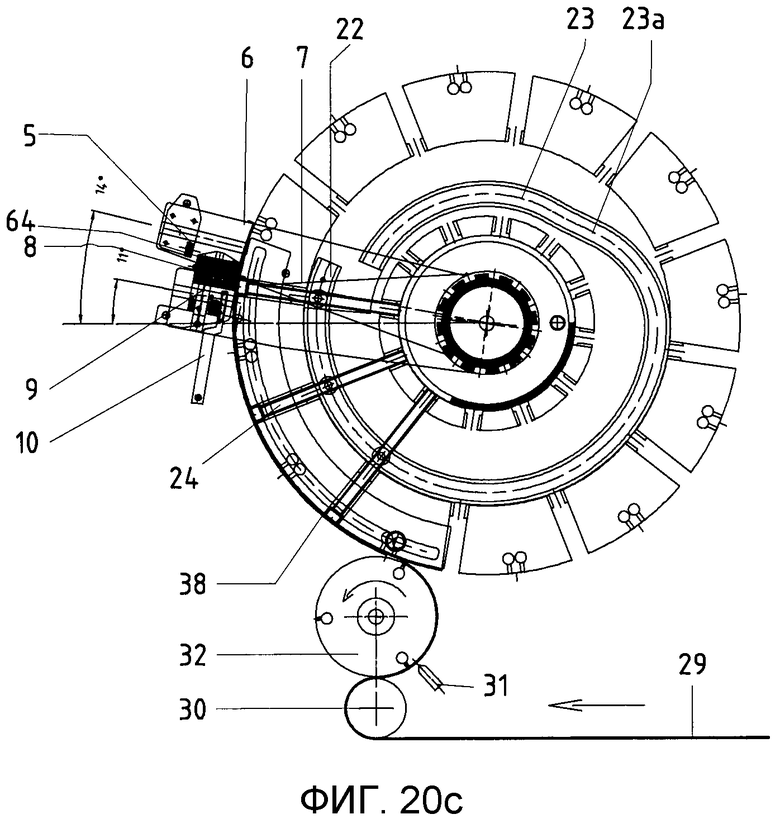

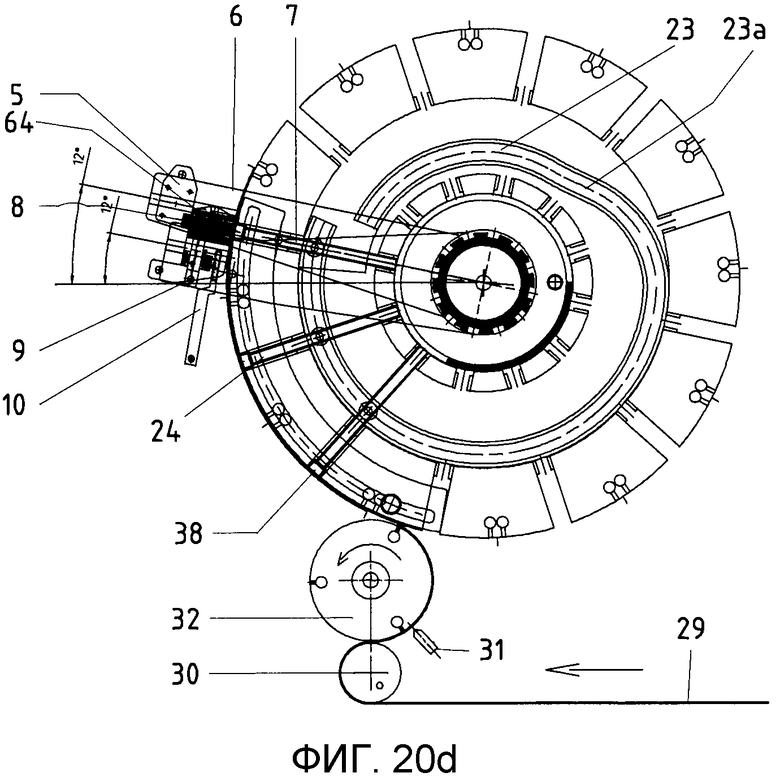

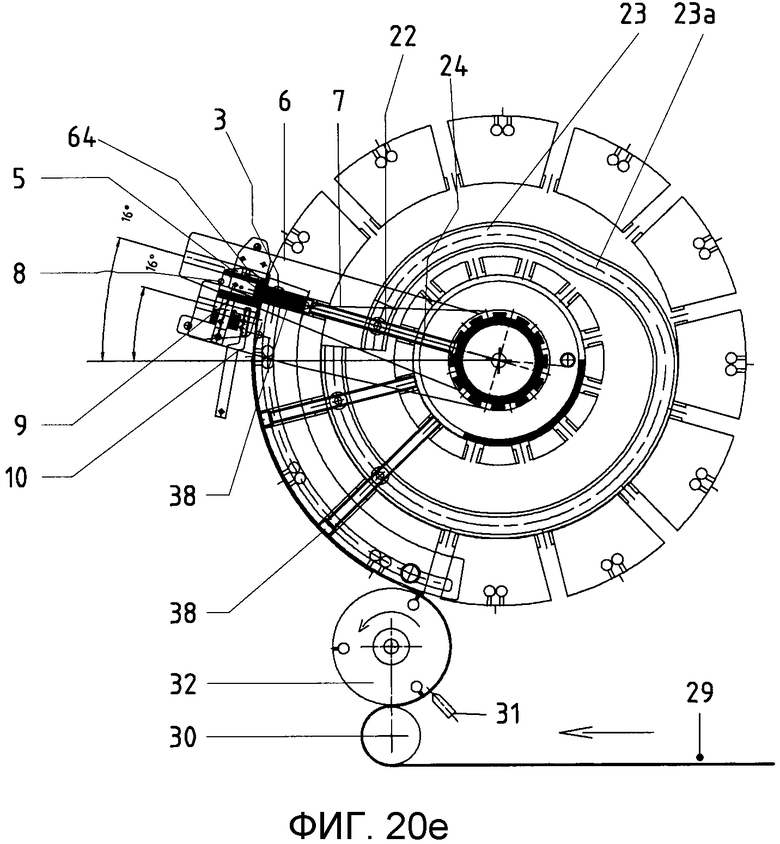

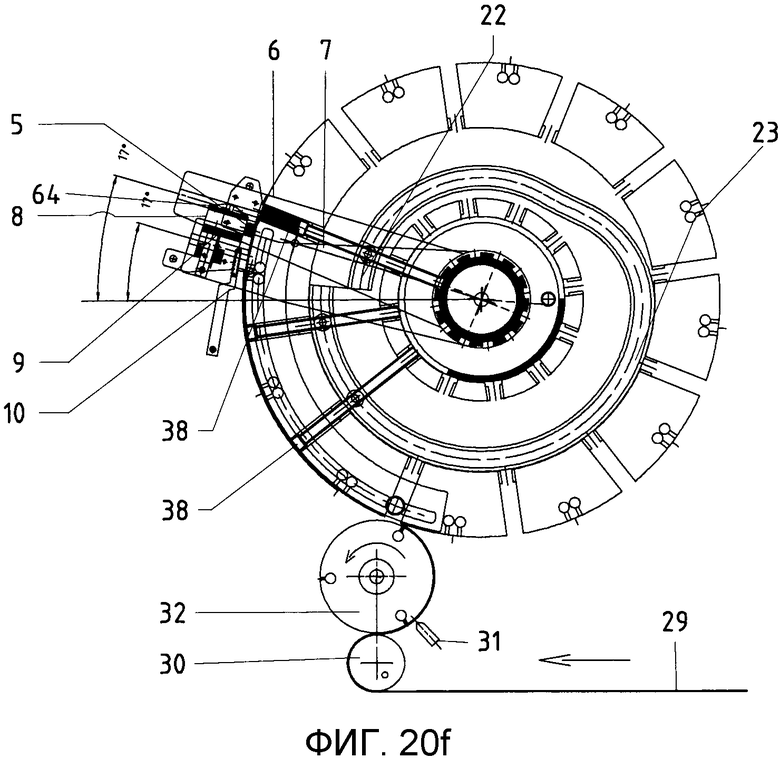

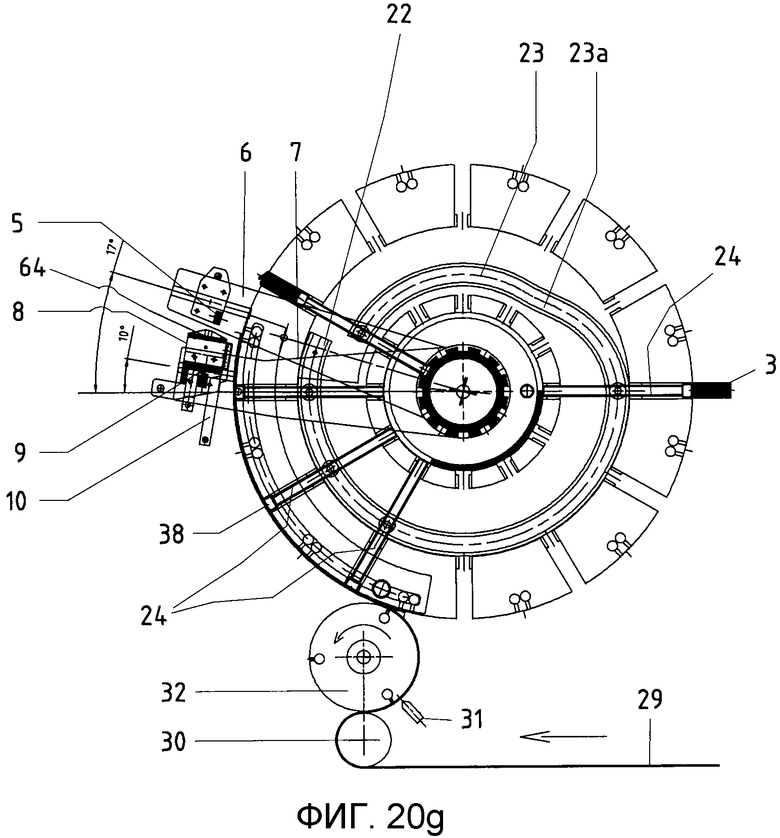

- фиг.20а-20g представляют собой виды сбоку упаковочной машины в соответствии с изобретением на различных рабочих операциях, от ввода стопы изделий в сжимающее устройство до выхода упакованных изделий.

Подробное описание изобретения

Как показано на указанных фигурах и, в частности, на фиг.1, 1а и 3, упаковочная машина или устройство в соответствии с изобретением содержит устройство 1, предназначенное для ввода изделия (стоп 3 сложенных изделий, подлежащих упаковыванию) в систему подачи. Два ленточных конвейера 2, проходящих от фальцевальной машины, предшествующей по технологическому маршруту, обеспечивают подачу изделия в устройство 1 ввода, вдоль направления, которое ортогонально по отношению к листу чертежа, если в данном случае принять за основу то, как машина показана на фигурах.

Устройство, обозначенное в целом ссылочной позицией 4, предназначено для подачи стоп 3 в сжимающее устройство или систему 8. Подача происходит вдоль плоскости 35, которая наклонена относительно горизонтали, как правило, под углом, составляющим приблизительно 10°. Фиг.3 отдельно показывает ленты 50 для предварительного сжатия и подачи стоп 3 в устройство 4, два ролика 52 для отклонения лент 50, которые могут быть отрегулированы по высоте в зависимости от изделия, подлежащего упаковыванию, и стопу 3 изделий, которые были предварительно сжаты, на операции ввода в сжимающее устройство 8, расположенное далее по технологическому маршруту.

Также следует отметить наличие: устройства 5, предназначенного для ввода стоп 3 в радиальном направлении в упаковочный барабан 21, снабженный гнездами 58, образованными в радиальном направлении с шириной, регулируемой в зависимости от изделия, подлежащего упаковыванию; верхнего качающегося рычага 6, предназначенного для ввода стоп в барабан 21; и нижнего качающегося рычага 7, который обеспечивает опору для вышеупомянутого устройства 8 с возможностью смещения вдоль его оси, при этом устройство 8, предназначенное для сжатия стоп, содержит нижнюю сжимающую пластину 9, совершающую возвратно-поступательное движение в направлении, которое ортогонально по отношению к оси рычага 7. Передняя пластина 10, предназначенная для образования упора для стоп 3, в свою очередь, совершает возвратно-поступательное движение вдоль направления, ортогонального по отношению к направлению нижнего рычага 7, когда он находится в положении нижней мертвой точки, в данном случае независимо от того же рычага. Опора 11 для стопорной пластины 10 фактически жестко соединена посредством соединения/связи 34а с основанием 34 машины (см. фиг.2).

Верхнее приводное устройство 12 с несколькими кулачками приводит в действие: первое верхнее устройство 13 с кривошипно-шатунным механизмом, предназначенное для управления устройством 5 для ввода стоп 3, то есть для смещения устройства 5 вдоль рычага 6; второе верхнее устройство 14 с кривошипно-шатунным механизмом, предназначенное для регулирования положения подвижной части 22 кулачка в радиальном направлении, при этом подвижная часть 22 кулачка также предназначена, как станет яснее в дальнейшем, для ввода пластиковой упаковочной пленки; и третье верхнее устройство 15 с кривошипно-шатунным механизмом, предназначенное для регулирования смещения устройства 8, предназначенного для сжатия стоп, в радиальном направлении, то есть вдоль рычага 7.

Нижнее приводное устройство 16 с несколькими кулачками приводит в действие: первое нижнее устройство 17 с кривошипно-шатунным механизмом, предназначенное для управления перемещением нижней пластины 9, предназначенной для сжатия стоп 3; второе нижнее устройство 18 с кривошипно-шатунным механизмом, предназначенное для управления перемещением передней стопорной пластины 10, предназначенной для обеспечения упора для стоп 3; третье нижнее устройство 19 с кривошипно-шатунным механизмом, предназначенное для управления поворотом нижнего качающегося рычага 7, и четвертое нижнее устройство 20 с кривошипно-шатунным механизмом, предназначенное для управления поворотом верхнего качающегося рычага 6.

Оба кулачковых приводных устройства фактически предусматривают наличие механизма, который содержит диск, ось вращения которого не совпадает с центром диска и на периферии которого образована криволинейная поверхность, с которой кривошип входит в контакт по касательной. Кривошип имеет шарнирное соединение на конце и контактирует с криволинейной поверхностью в промежуточной точке кривошипа, так что один и тот же кривошип приводится в качательное движение вокруг точки поворота под действием вращения диска. Шатуны, соединяющие кривошипы с различными управляемыми устройствами, в свою очередь, соединены с возможностью поворота соответственно с теми же устройствами и соединены с кривошипами в заданных точках, находящихся между промежуточной точкой кривошипа, в которой он контактирует с диском, и свободным концом кривошипа, при этом все они имеют геометрические характеристики, которые соответствующим образом заданы в зависимости от взаимно скоординированных движений, подлежащих выполнению.

Уже упомянутая подвижная часть 22 кулачка обеспечивает приведение в действие выталкивателей 24, которые также предназначены для того, чтобы способствовать вводу пленки в гнезда 58. Более точно, подвижная часть 22 представляет собой выполненную с возможностью смещения в радиальном направлении, концевую часть (как видно, приводимую в действие посредством второго верхнего устройства 14) неподвижного кулачка 23, «развертывающегося» по спирали вокруг оси барабана на одной его стороне. На практике неподвижный кулачок 23 по изобретению простирается не по кольцу, а, скорее, подобно разомкнутому контуру, при этом зона разрыва образована в месте разрыва непрерывности в направлении вдоль окружности и в радиальном направлении (в ступенчатой зоне разрыва непрерывности) в зоне ввода пленки. Подвижная часть 22 действительно расположена с обеспечением ее совмещения с подобной зоной разрыва непрерывности и выполнена с возможностью смещения в радиальном направлении между положением, наружным в радиальном направлении (соответствующим большему диаметру направляющего кулачка), и положением, внутренним в радиальном направлении (соответствующим меньшему диаметру направляющего кулачка), при этом указанное смещение обеспечивает соответствующее приведение в движение выталкивателей. В зоне 23а, противоположной по отношению к зоне разрыва непрерывности, неподвижный кулачок 23 «развертывается» непрерывным образом от меньшего диаметра до большего диаметра для приведения выталкивателей 24 в движение между положением, в котором они смещены назад, и положением, в котором они выдвинуты вперед в радиальном направлении для выталкивания упакованных стоп 3 из гнезд 58. Выход упаковок из барабана 21 обозначен ссылочной позицией 25 также на фиг.1.

Кроме того, на фиг.1 можно распознать ленту из пленки 29, подаваемой посредством цилиндра 30 непрерывным образом для упаковывания изделия и разрезаемой на заготовки 38 посредством резального цилиндра 31, несущего нож 32; в завершение, система 39 для поперечной сварки обеспечивает сварку пленки, однократно намотанной вокруг стоп 3.

Как показано, в частности, на фиг.2, ряд каналов 40 образован в барабане 21 для подвода пониженного давления/всасывания, действующего на периферии того же барабана. Каналы 40 четко видны и обозначены также на фиг.3; они сообщаются с неподвижным коллектором 33, который проходит в направлении вдоль окружности вдоль некоторой дуги, вдоль которой действительно должно последовательно передаваться пониженное давление, создаваемое посредством внешнего источника вакуума для удерживания упаковочной пленки. Соответствующие опоры 41 выполняют функцию механического приводного передаточного звена для выталкивателей 24. Передаточный вал 42, соединенный с барабаном 21, приводится в движение посредством двигателя 43, который также обеспечивает приведение в движение вала 44 для управления системой подачи и разрезания пленки. Рычаги 6 и 7 соединены с валом 42, но без передачи приводного усилия от него, рядом друг с другом с одной стороны барабана, и таким же образом там же расположен упомянутый кулачок 23, который выполнен за одно целое с основанием 34. Тот же двигатель 43 также передает движение: валу 45, предназначенному для управления верхним приводным устройством 12; валу 46, предназначенному для управления нижним приводным устройством 16; валу 47, предназначенному для управления устройством 4 для подачи стоп, и, в завершение, валу 48, предназначенному для управления устройством 1 для ввода стоп.

Если обратиться к фиг.3, можно отметить, что ссылочные позиции 53-57 обозначают различные геометрические базовые элементы для работы машины, которая будет более подробно разъяснена в дальнейшем в настоящем описании. Плоскость 54 определяет середину высоты 53 стоп, подаваемых посредством устройства 4, при этом указанная плоскость находится, таким образом, на одинаковом расстоянии от роликов 52, и в то же время середину высоты раскрыва 56 сжимающего устройства 8 на операции максимального раскрыва во время ввода изделия, когда нижний рычаг 7 находится в нижней мертвой точке. Кроме того, плоскость 55 соответствует середине высоты в сжатом состоянии при максимальном сжатии и совпадает с диаметральной плоскостью барабана 21. Высота в сжатом состоянии, обозначенная ссылочной позицией 57, само собой разумеется, может быть отрегулирована в зависимости от изделия, подлежащего упаковыванию.

Далее подробно рассматриваются фиг.4-8, которые показывают более подробно группу из верхнего и нижнего качающихся рычагов 6, 7 с устройством 5 для ввода стоп, выполненным в виде штанги, выступающей в боковом направлении по направлению к барабану от верхнего рычага 6 (расположенного наиболее далеко снаружи), и сжимающим устройством 8, закрепленным на нижнем рычаге 7 (расположенном дальше всего внутри, то есть рядом с самим барабаном) и представляющим собой консольный элемент, простирающийся также по направлению к барабану. Очевидно, что протяженность рычагов 6 и 7 выполнена такой, чтобы обеспечить то, что устройства 5 и 8 будут обращены к рабочей поверхности барабана, то есть к поверхности, на которой образованы гнезда.

Кроме того, на данных фигурах можно видеть связь 60 с первым верхним устройством 13 с кривошипно-шатунным механизмом, связь 61 с четвертым нижним устройством 20 с кривошипно-шатунным механизмом, предназначенным для управления верхним качающимся рычагом 6, связь 62 с третьим верхним устройством 15 с кривошипно-шатунным механизмом, предназначенным для управления устройством 8 для сжатия стоп, связь 63 с третьим нижним устройством 19 с кривошипно-шатунным механизмом, предназначенным для управления нижним качающимся рычагом 7, верхнюю сжимающую пластину 64, которая может быть отрегулирована в зависимости от высоты гнезд барабана и высоты стоп, подлежащих упаковыванию, и, в завершение, связь 65 с первым нижним устройством 17 с кривошипно-шатунным механизмом, предназначенным для управления возвратно-поступательным движением нижней сжимающей пластины 9.

Перемещение верхнего качающегося рычага 6 на различных рабочих операциях фактически схематически показано на фиг.9 вместе с различными положениями, соответственно занимаемыми устройством 5 ввода. Как станет более ясно в дальнейшем из подробного описания, устройство 5 ввода на практике перемещается в соответствии с поворотом вокруг верхней сжимающей пластины 64 непрерывным образом без какого-либо перехода к резкому движению, который мог бы ограничить производительность.

С другой стороны, фиг.10 и 11 показывают более четко выталкиватель 24, который, как упомянуто выше, также выполняет функцию содействия вводу пленки 38 посредством его собственной опоры 41. На данных фигурах можно видеть канал 71 и отверстия 72, открытые на рабочей поверхности, которые предназначены для подвода пониженного давления/всасывания, при этом данная поверхность образована на головке 24а, которая представляет собой упор, к которому прилегают стопы. С другой стороны, фиг.12 и 13 представляют собой отдельные изображения передней стопорной пластины 10, предназначенной для образования упора для стоп 3, и можно видеть, как она, в свою очередь, выполнена с отверстиями 73 для подвода пониженного давления/всасывающей силы.

Если снова обратиться, в частности, к фиг.1 и 3, можно видеть, что в барабане 21 образован клапан 27 последовательного действия; данный клапан жестко соединен с неподвижным кулачком 23 для регулирования пониженного давления на стороне ввода пленки. На практике в точке, в которой пленка подается на барабан 21 посредством цилиндра 31, вышеупомянутый клапан активизирует передачу всасывающей силы, создаваемой посредством выталкивателей 24, при этом действие всасывающей силы будет прекращаться посредством данного клапана, когда изделие будет полностью введено или будет находиться в положении, соответствующем приблизительно 3/4 полного хода при вводе.

Дополнительный клапан 26 последовательного действия имеет форму короны, которая жестко соединена с валом 42, с которым барабан 21 образует одно целое, и приводится в действие, когда операция ввода будет выполнена приблизительно на 2/3, в результате перемещения выталкивателей 24. Когда задний конец выталкивателей 24 упрется в дно канавок, образованных на клапане 26, имеющем форму короны, прекращается подача пониженного давления, создаваемого посредством самих выталкивателей. Таким образом, перед завершением ввода благодаря пониженному давлению, поданному в этот момент на концевые клапаны заготовки из пленки 38 только посредством каналов 40 на поверхности барабана, имеет место эффект возврата той же пленки по направлению к наружной стороне, следствием чего является ее плотное прилегание к стопе 3.

Клапан 26 и в особенности нижняя часть соответствующих канавок могут иметь разные диаметры для регулирования глубины ввода, при которой будет желательно прекратить подачу пониженного давления. Подвод в камеру 28 пониженного давления, которая обеспечивает передачу всасывающей силы выталкивателям 24, обеспечивается из источника вакуума обычно с величинами разрежения, которые приблизительно вдвое превышают величины разрежения, подводимого к коллектору 33, причем это фактически требуется для обеспечения надежного размещения пленки в заданном положении во время операции ввода.

Как, в частности, показано на фиг.14-18, подающее устройство 4 с вертикальной зоной ввода, таким образом, также содержит ряд конвейеров 80 для стоп, соединенных с системой передачи, переднюю стопорную пластину 81 для стоп, ряд направляющих 82 для стоп, предназначенных для направления стоп на операции ввода, ряд лент 83 и 87 снаружи периферии подающего цилиндра 85, который может вращаться вместе с валом 89 как одно целое, ряд полостей 84, образованных в цилиндре 85, ряд лент 86 внутри цилиндра 85 и множество роликов 88, предназначенных для регулирования и отклонения различных лент. Группы наружных лент, в каждой из которых две или более лент расположены параллельно, таким образом, включают в себя три следующих друг за другом группы наружных лент, то есть ленты 83, противоположные по отношению к лентам 86 вдоль части вертикальной или почти вертикальной зоны ввода, для сжатия стоп для удерживания их в заданном положении и выровненными друг относительно друга, ленты 50, которые обеспечивают транспортировку стоп вдоль выходной части, и ленты 87 в промежуточной зоне отклонения между входной частью и выходной частью, предназначенные для удерживания стоп в заданном положении при их переходе из вертикального положения в горизонтальное положение, при их плотном прилегании к цилиндру 85, который обеспечивает приведение их в движение.

На фиг.19 аналогичное подающее устройство с горизонтальной зоной ввода изделия в соответствии с вариантом осуществления, который является альтернативным по отношению к предыдущему варианту осуществления, имеет упрощенную конструкцию с подающим цилиндром 90 без полостей. В том случае, когда имеется горизонтальная зона выхода стоп из фальцевальной машины, предшествующей по технологическому маршруту, отсутствует необходимость в полостях, поскольку угол отклонения лент уменьшается.

Далее также со ссылкой, в частности, на фиг.20а-20g описано функционирование машины в соответствии с изобретением, которая работает следующим образом.

Как упомянуто, машина может быть выполнена с возможностью вертикальной или горизонтальной подачи, и в любом случае для обеспечения хорошего функционирования плоскость 35 ввода должна иметь определенный наклон относительно горизонтали, при этом она направлена вниз к барабану 21 и имеет угол наклона, предпочтительно равный приблизительно 10°. Таким образом, стопы 3, как станет более ясно в дальнейшем, плотно прилегают к передней стопорной пластине, будучи расположенными идеально перпендикулярно относительно плоскости, образованной посредством нижней сжимающей пластины 9.

Начиная с операции, показанной на фиг.1, 14 и 20а, стопы 3 изделий подаются лентами 2, и в конце их пути они вводятся в направляющие 82 для изделий, при этом они плотно прилегают к стопорной пластине 81. Лапки 80 для ввода выполняют непрерывное движение в вертикальном и горизонтальном направлениях с постоянной скоростью, равной скорости перемещения лент 83 и 86, приводимых в движение посредством цилиндра 85 подающего устройства 4, при этом указанные ленты 83, 86 принимают каждую стопу посредством входа в контактное взаимодействие с ней на противоположных концах, а также выполняют небольшое сжатие. Стопы при их перемещении для смещения вперед доходят до полостей 84, образованных в цилиндре 85, и после отсоединения от лент 83 они удерживаются сжатыми по направлению к цилиндру 85 посредством дополнительных наружных лент 87, которые приводятся в движение посредством того же цилиндра за счет трения о его поверхность. Таким образом, сохраняется надлежащая окружная скорость, не вызывающая деформирования самих стоп.

Когда стопы выходят из зоны цилиндра 85, ленты 50, взаимодействующие с внутренними лентами 86, обеспечивают перемещение стоп к зоне их ввода в сжимающее устройство 8. Выходные ролики 52, предназначенные для лент 50 и 86, как уже упомянуто, имеют систему регулировки, предназначенную для поддержания «равноотстоящего» положения относительно средней плоскости 54 в зависимости от высоты изделия, подлежащего упаковыванию. Скорость лент может варьироваться в соответствии с диаметром цилиндра 85 и в соответствии с числом полостей 84, имеющихся в самом цилиндре. Стопы на выходе из зоны лент 50, 86 имеют высоту в сжатом состоянии, которая приблизительно такая же, как высота упакованного изделия, и вводятся в сжимающее устройство 8, находящееся в состоянии максимального раскрыва 56, когда рычаг 7 находится в нижней мертвой точке. Подобная высота 56 обычно на 50% больше высоты стоп на выходе из зоны лент 50, 86.

Когда стопа вводится в сжимающее устройство (фиг.20b), стопа расширяется и плотно прилегает к стопорной пластине 10, которая обеспечивает подвод разрежения/всасывающей силы (через посредство отверстий 73), что гарантирует идеальное выравнивание относительно самой пластины даже для однократно сложенных листов бумаги перед сжатием.

Фиг.20с показывает начало операции сжатия. Рычаг 7 начинает движение подъема, при этом сжимающая пластина 9, которая, совершая относительное движение, которое ортогонально по отношению к рычагу 7, поднимается на запрограммированную высоту и сжимает стопу во взаимодействии с верхней пластиной 64. Само собой разумеется, подобная запрограммированная высота совпадает с высотой гнезд 58 упаковочного барабана 21 и сохраняется до тех пор, пока стопа не будет полностью введена внутрь барабана.

Передняя стопорная пластина 10, в свою очередь, выполненная с возможностью перемещения, которое ортогонально относительно нижнего рычага 7, находящегося в нижнем конечном положении останова, между тем доходит до ее собственного нижнего конечного положения останова и затем удерживается в ее собственном нижнем конечном положении останова. В этот момент сжимающее устройство, соединенное с рычагом 7, в состоянии максимального сжатия стопы выполняет смещение в радиальном направлении вдоль оси того же рычага до тех пор, пока оно не приблизится к барабану 21.

Между тем верхний рычаг 6 начал этап опускания и продолжает опускаться, поворачиваясь вокруг оси барабана 21, до тех пор, пока он не достигнет нижней мертвой точки; после этого направление движения изменяется на противоположное, и начинается этап подъема.

Переходя к фиг.20d, следует отметить, что рычаги 6 и 7 достигли положения, в котором они выровнены друг относительно друга и которое является подходящим для обеспечения возможности ввода стопы в гнездо 58 барабана 21, и в данный момент устройство 5 ввода, совершая движение в радиальном направлении, перемещается по направлению к барабану до тех пор, пока оно не упрется в стопу сжатых изделий. Как только будет достигнуто положение, в котором расстояние от периферии барабана будет соответствовать ширине стопы, подвижная часть 22 кулачка также начинает движение в радиальном направлении, то есть начинает смещаться назад, сопровождая изделие согласованно с устройством 5 для поддержания его надлежащей фиксации изделия с двух противоположных сторон до тех пор, пока оно не будет полностью введено.

Фиг.20е показывает операцию ввода стопы 3 посредством рычагов 6 и 7, которые поворачиваются синфазно друг с другом, и посредством одного из гнезд 58 барабана 21. Устройство 5 перемещается вперед до тех пор, пока стопа 3 не будет введена полностью; заготовка из пленки, плотно прилегающая к стопе за счет каналов 40, соединенных с источником пониженного давления/разрежения, была ранее размещена так, чтобы выполнить обертывание, в соответствии с обычными соответствующими, но имеющими некоторые особенности условиями согласно настоящему изобретению, которые станут более ясными в дальнейшем. Передняя стопорная пластина 10 возвращается в ее исходное положение.

Переходя далее к фиг.20f, следует отметить, что верхний рычаг 6 продолжает подниматься по направлению к верхней мертвой точке, устройство 5 ввода сохраняет свое положение максимального приближения к барабану 21, и рычаг 7 достигает его верхней мертвой точки. Сжимающее устройство 8 выполняет резкое движение в радиальном направлении в сторону от барабана до тех пор, пока оно не вернется в исходное положение, для освобождения пространства между верхней сжимающей пластиной 64 устройства 8 и устройством 5 ввода.

В завершение, как можно видеть на фиг.20g, нижний рычаг 7 и сжимающая пластина 9 выполняют движение в обратном направлении в исходное положение для приема новой стопы изделий. Верхний рычаг 6 перемещается в верхнюю мертвую точку и изменяет направление своего движения на противоположное, в то время как устройство ввода начинает свое движение в радиальном направлении вдоль рычага 6 для возврата в исходное положение, не сталкиваясь, как уже упомянуто, с верхней сжимающей пластиной 64, которая, будучи частью устройства 8, уже находится в положении, предназначенном для приема новой стопы 3. Барабан 21 продолжает вращаться с постоянной скоростью в направлении по часовой стрелке в соответствии с изображением на фигурах, и новое гнездо 58 для упаковывания перемещается в данное место синхронно с рычагами 6, 7. Система готова к новому циклу.

Возвращаясь к прослеживанию траектории перемещения стоп внутри барабана 21, следует отметить, что управление перемещением стоп с пленкой, намотанной в гнездах, также осуществляется посредством выталкивателей 24, которые вследствие перемещения части 22 кулачка в зоне ввода перемещаются назад, тем самым образуя упор с внутренней стороны, сопровождающий те же стопы при их смещении для ввода.

Кроме того, всасывание, создаваемое через посредство выталкивателей 24, способствует удерживанию стопы и упаковочной пленки упорядоченным образом. Когда пачка совмещается с системой сварки, она подвергается сварке и затем выталкивается под действием выталкивающего усилия, создаваемого ее выталкивателем, приводимым в действие посредством «развертывания» криволинейного профиля 23а кулачка 23 в зоне, диаметрально противоположной по отношению к зоне ввода. Регулирование всасывания/пониженного давления, действующего через посредство выталкивателей 24, синхронизировано с поворотом барабана на соответствующий угол посредством клапанов 26 и 27.

Таким образом, изобретение обеспечивает множество преимуществ. Система подачи посредством лент, которые могут иметь изменяющуюся скорость в зависимости от диаметра барабана, обеспечивает высокую скорость подачи при одновременном фазовом регулировании положения изделия - при коротком времени ввода стоп в сжимающее устройство - по отношению к цепной системе благодаря ее способности не вызывать замедления изделия. Также существует возможность подачи стоп в вертикальном или горизонтальном направлении при предварительном сжатии стоп перед вводом в устройство для фактического сжатия для ограничения ширины зоны перемещения рычагов 6 и 7, в результате чего обеспечивается упрощение конструкции.

Стопорная пластина 10 для стоп, жестко соединенная с основанием, с ее системой для подвода пониженного давления, предназначенной для идеального выравнивания самой стопы, в свою очередь, способна обеспечить значительное улучшение выполнения операций ввода в отношении скорости, точности и оптимизации конструкции. В более общем смысле, результаты, достигаемые посредством изобретения, обусловлены общим конструктивным решением (конструкцией и кинематикой) систем сжатия и ввода при - среди прочего - точном регулировании сжатия стопы в аксиальном направлении посредством устройства 5 ввода во взаимодействии с выталкивателем 24 и подвижной частью 22 кулачка. Как упомянуто, очень важным является управление движением устройства ввода по траектории; подобная траектория на практике представляет собой траекторию планетарного вращения вокруг верхней сжимающей пластины 64 (см. фиг.9 и фиг.20а-20g). Движение является плавным и непрерывным, так что взаимодействие между устройством ввода и сжимающей пластиной 64 обеспечивает идеально упорядоченное размещение изделия при рабочих скоростях, которые могут поддерживаться очень высокими. В более общем смысле, выталкиватель, который «сопровождает» ввод стопы при точном контроле положения пленки через посредство соединения с источником пониженного давления, представляет собой новый и чрезвычайно предпочтительный признак с точки зрения требований к качеству упаковывания.

Ссылки на расположение в пространстве в вертикальном/горизонтальном направлении, используемые выше, само собой разумеется, должны интерпретироваться в связи с наиболее типовой рабочей конфигурацией и ориентированным положением, показанным на фигурах, но ясно, что они не должны рассматриваться ни в каком ограничивающем смысле.

До сих пор настоящее изобретение описывалось со ссылкой на предпочтительные варианты его осуществления. Следует понимать, что могут существовать другие варианты осуществления, которые относятся к одной и той же центральной идее изобретения в пределах объема охраны, обеспечиваемого приложенной формулой изобретения.

Устройство предназначено для сжатия и ввода последовательности стоп изделий из санитарно-гигиенической бумаги или подобных изделий из системы подачи, расположенной выше по потоку, во вращающийся барабан для упаковывания стоп посредством заготовок из пластиковой пленки. Устройство содержит средства ввода, предназначенные для ввода стоп в барабан в радиальном направлении, и средства сжатия, предназначенные для сжатия стоп перед вводом в направлении по существу по касательной к барабану, при этом средства сжатия и средства ввода опираются соответственно на нижний рычаг и на верхний рычаг, выступающие в радиальном направлении от оси вращения барабана и расположенные сбоку от него. Рычаги выполнены с возможностью качательного движения возвратно-поступательным образом вокруг оси независимо друг от друга и от барабана, при этом предусмотрены приводные средства для приведения в действие соответственно средств ввода, сжатия и рычагов согласованно друг с другом и согласованно с вращением барабана. Способ сжатия и ввода, предназначенный для ввода стопы сложенных изделий осуществляют посредством устройства, описанного выше. Группа изобретений обеспечивает повышение качества и надежности при одновременном упрощении. 2 н. и 14 з.п. ф-лы, 27 ил.

1. Устройство для сжатия и ввода последовательности стоп изделий из санитарно-гигиенической бумаги или подобных изделий из системы подачи, расположенной выше по потоку, во вращающийся барабан для упаковывания стоп посредством заготовок из пластиковой пленки, при этом указанное устройство содержит средства ввода, предназначенные для ввода указанных стоп в указанный барабан в радиальном направлении, и средства сжатия, предназначенные для сжатия стоп - перед указанным вводом - в направлении по существу по касательной к указанному барабану, при этом указанные средства сжатия и указанные средства ввода опираются соответственно на нижний рычаг и на верхний рычаг, выступающие в радиальном направлении от оси вращения указанного барабана и расположенные сбоку от указанного барабана, при этом указанные рычаги выполнены с возможностью качательного движения возвратно-поступательным образом вокруг указанной оси независимо друг от друга и от барабана, при этом предусмотрены приводные средства для приведения в действие соответственно указанных средств ввода, указанных средств сжатия и указанных рычагов согласованно друг с другом и согласованно с вращением указанного барабана.

2. Устройство по п.1, в котором указанные средства ввода включают в себя устройство ввода, выполненное с возможностью возвратно-поступательного скользящего движения вдоль указанного верхнего рычага для толкания указанных стоп по направлению к указанному барабану, и указанные средства сжатия включают в себя сжимающее устройство, в свою очередь, закрепленное на указанном нижнем рычаге с возможностью скользящего движения и приводимое в возвратно-поступательное движение вдоль указанного нижнего рычага, при этом указанные приводные средства выполнены с возможностью приведения указанного сжимающего устройства в возвратно-поступательное движение согласованно с возвратно-поступательным движением указанного устройства ввода для избежания их воздействия друг на друга после качания указанных рычагов.

3. Устройство по п.2, в котором указанные приводные средства выполнены с возможностью приведения указанного устройства ввода и указанного сжимающего устройства в действие так, что указанное устройство ввода выполнено с возможностью выполнять непрерывное движение по замкнутому контуру вокруг, по меньшей мере, части указанного сжимающего устройства.

4. Устройство по п.2 или 3, в котором указанное устройство ввода стоп выступает по направлению к указанному барабану от стороны указанного верхнего рычага, расположенного снаружи, и указанное сжимающее устройство опирается консольно - также по направлению к указанному барабану - на указанный нижний рычаг, расположенный внутри, который расположен близко к указанному барабану, при этом протяженность указанных рычагов в радиальном направлении такова, что указанное устройство ввода и указанное сжимающее устройство обращены к рабочей поверхности указанного барабана.

5. Устройство по п.2, дополнительно содержащее переднюю стопорную пластину, предназначенную для останова стоп при их вводе в указанное сжимающее устройство, при этом указанная передняя стопорная пластина может совершать возвратно-поступательное движение вдоль направления, по существу ортогонального относительно указанного нижнего рычага, когда указанный нижний рычаг находится в нижней мертвой точке, независимо по отношению к тому же рычагу, при этом указанная пластина опирается между сжимающим устройством и указанным барабаном на опору, образующую одно целое с основанием указанного устройства.

6. Устройство по п.5, в котором в указанной нижней мертвой точке указанного нижнего рычага, соответствующей фазе ввода указанных стоп в указанное сжимающее устройство, указанный нижний рычаг наклонен относительно горизонтального направления с углом наклона вниз по направлению к указанному барабану, предпочтительно составляющим приблизительно 10°.

7. Устройство по п.5, в котором указанная передняя стопорная пластина взаимодействует со средствами всасывания для оказания удерживающего воздействия на указанные стопы.

8. Устройство по п.2, в котором указанное сжимающее устройство содержит нижнюю пластину, выполненную с возможностью совершения возвратно-поступательного движения в направлении, ортогональном относительно указанного нижнего рычага, и верхнюю неподвижную пластину, составляющую одно целое с указанным рычагом и расположенную на регулируемом расстоянии от указанной нижней пластины, при этом указанное устройство ввода выполнено с возможностью прохода между указанными пластинами.

9. Устройство по п.8, в котором указанная нижняя пластина и указанная верхняя пластина расположены так, что средняя плоскость стопы по отношению к ее высоте при максимальном сжатии в указанном сжимающем устройстве лежит в диаметральной плоскости указанного барабана.

10. Устройство по п.1, в котором указанные приводные средства включают в себя кулачковые средства, содержащие диск, ось вращения которого не совпадает с центром диска и на котором образована криволинейная поверхность, с которой кривошип, шарнирно присоединенный на одном конце, входит в контакт по касательной в промежуточной точке, тем самым вращение указанного диска вызывает качание указанного кривошипа вокруг точки поворота/шарнирного сочленения, при этом приводные средства дополнительно содержат шатуны для приведения в действие соответствующих устройств, при этом указанные шатуны соответственно шарнирно соединены с устройствами и с указанным кривошипом в заданных точках, находящихся между точкой контакта с диском и свободным концом кривошипа, противоположным по отношению к шарнирно присоединенному концу.

11. Устройство по п.8, в котором указанные приводные средства включают в себя кулачковые средства, содержащие диск, ось вращения которого не совпадает с центром диска и на котором образована криволинейная поверхность, с которой кривошип, шарнирно присоединенный на одном конце, входит в контакт по касательной в промежуточной точке, тем самым вращение указанного диска вызывает качание указанного кривошипа вокруг точки поворота/шарнирного сочленения, при этом приводные средства дополнительно содержат шатуны для приведения в действие соответствующих устройств, при этом указанные шатуны соответственно шарнирно соединены с устройствами и с указанным кривошипом в заданных точках, находящихся между точкой контакта с диском и свободным концом кривошипа, противоположным по отношению к шарнирно присоединенному концу.

12. Устройство по п.11, в котором указанные приводные средства включают в себя верхнее приводное устройство с множеством кулачков, выполненное с возможностью управления верхним устройством с кривошипно-шатунным механизмом, предназначенным для приведения указанного устройства ввода в движение в радиальном направлении, и управления дополнительным верхним устройством с кривошипно-шатунным механизмом, предназначенным для приведения указанного сжимающего устройства в движение в радиальном направлении, при этом указанные приводные средства дополнительно включают в себя нижнее приводное устройство с множеством кулачков, выполненное с возможностью управления первым нижним устройством с кривошипно-шатунным механизмом, предназначенным для приведения в действие нижней сжимающей пластины, управления вторым нижним устройством с кривошипно-шатунным механизмом, предназначенным для приведения в действие передней стопорной пластины для стоп, управления третьим нижним устройством с кривошипно-шатунным механизмом, предназначенным для приведения указанного нижнего качающегося рычага во вращательное движение, и управления четвертым нижним устройством с кривошипно-шатунным механизмом, предназначенным для приведения указанного верхнего качающегося рычага во вращательное движение.

13. Способ сжатия и ввода, предназначенный для ввода стопы сложенных изделий посредством устройства по п.1, включающий следующие этапы:

- ввод стопы в указанное сжимающее устройство, когда указанный нижний рычаг находится в конечном положении, соответствующем нижней мертвой точке;

- подъем указанного нижнего рычага и осуществление сжатия изделия посредством указанного сжимающего устройства;

- смещение указанного сжимающего устройства в радиальном направлении вперед по направлению к указанному барабану и установку указанного верхнего рычага в заданном положении, в котором указанный верхний рычаг будет по существу выровнен относительно указанного нижнего рычага;

- смещение указанного устройства ввода в радиальном направлении вперед по направлению к указанному барабану;

- подъем указанных рычагов при их повороте синфазно с вращением указанного барабана во время ввода указанной стопы в указанный барабан до тех пор, пока не будет завершен ход устройства ввода при его смещении в радиальном направлении вперед;

- изменение направления движения указанного нижнего рычага на противоположное, дополнительный подъем указанного верхнего рычага, когда устройство ввода находится в положении рядом с барабаном, соответствующем его максимальному смещению вперед, и смещение указанного сжимающего устройства назад для избежания столкновения с указанным устройством ввода;

- возврат указанного нижнего рычага к нижней мертвой точке, изменение направления движения указанного верхнего рычага на противоположное и возврат указанного устройства ввода посредством смещения в радиальном направлении назад.

14. Способ по п.13, в котором на этапе ввода указанной стопы в указанное сжимающее устройство указанная стопа фронтально упирается в упор, который приводится в движение независимо и согласованно по отношению к указанному нижнему рычагу.

15. Способ по п.13 или 14, в котором указанные средства ввода выполняют непрерывное петлеобразное вращение вокруг, по меньшей мере, части указанных средств сжатия.

16. Способ по п.13, в котором средняя плоскость стопы по отношению к ее высоте при максимальном сжатии в указанном сжимающем устройстве во время указанного синхронизированного поворота указанных рычагов лежит в диаметральной плоскости указанного барабана.

| US 4845924 A, 11.07.1989 | |||

| US 5459979 A, 24.10.1995 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕРТЫВАНИЯ УЛОЖЕННЫХ В СТОПЫ ИЗДЕЛИЙ ПЕЧАТНОЙ ПРОДУКЦИИ | 1999 |

|

RU2230691C2 |

Авторы

Даты

2015-11-20—Публикация

2011-05-31—Подача