Область техники

Настоящее изобретение относится к упаковыванию с высокой скоростью сложенных бумажных салфеток, таких как салфетки, носовые платки и т.п. Более конкретно, оно относится к устройству и способу для непрерывной подачи таких изделий, сложенных в стопки и поступающих из машин для укладывания в упаковочные машины, такие как машины с вращающимся барабаном, расположенные далее по ходу.

Известный уровень

Функционирование такого типа машин, установленных и работающих между системой для укладывания и упаковочной системой, является очень сложным из-за свойств используемого обычно материала (очень мягкой тонкой бумаги) и прежде всего из-за установленной высокой рабочей скорости.

Эти машины или оборудование имеют, по существу, особенности, описанные, например, в европейском патенте EP537125, выданном на имя данного заявителя. Они включают в себя системы ленточного или цепного конвейера, которые одно сложенное изделие из выходного отверстия машин для укладывания подают к блоку накопления и подсчета, имеющего функцию группирования изделий в стопки, содержащие, каждая, заданное количество изделий с возможностью его регулирования при необходимости. Блок накопления и подсчета содержит набор соседних и разнесенных собирающих дисков (изменяемых по количеству в зависимости от размера машины, вращающихся совместно и выполненных с карманами для сбора одинарных сложенных изделий), причем карманы выполнены в форме криволинейных тангенциальных припрессованных пластин, прилежащих одна к другой, и с частичным наложением так, что каждый карман в действительности размещен с определенным интервалом между последовательно расположенными припрессованными пластинами, выполненными с возможностью размещения одинарного сложенного изделия.

Собирающие диски взаимодействуют по касательной с отделяющими (далее сепарационными) барабанами, вращающимися в шаговом режиме, содержащими радиально выступающие лопатки, соответственно располагаемые по периферии барабанов так, что между двумя наборами последовательно расположенных соседних лопаток (каждый набор определяется множеством расположенных в одной плоскости лопаток, каждый на соответствующем барабане), образуется гнездо, в котором накапливается группа или стопка изделий. Такие изделия захватываются лопатками из собирающих дисков после вставления этих самых лопаток в промежуток между каким-либо диском и соседним диском.

Далее по ходу от барабанов для накопления и отделения используются средства транспортировки для извлечения накопленных групп изделий и перемещения их к упаковочной системе. Средства транспортировки, известные в области техники, могут принимать различные меры, такие как цепные или ползунковые устройства.

Как было упомянуто, проблемы, оказывающие влияние на известное оборудование, в основном являются следствием трудностей по обеспечению показателей безотказности при режиме работы с высоким быстродействием в условиях требований постоянного повышения производственных показателей. В этом отношении гибкость, быстрота и точность решения известных проблем не являются полностью удовлетворительными и, конечно, часто являются причиной остановок производства, приводящих, в свою очередь, к материальным затратам и сбоям в работе упаковочных машин.

Следовательно, существует значительная потребность в интегрированной системе для накопления, подсчета и транспортировки изделия от машины для укладывания, которая является гибкой, надежной, высокопроизводительной и без ограничения пределов эксплуатационной скорости.

Сущность изобретения

Цель настоящего изобретения, следовательно, состоит в том, чтобы предложить подающее устройство, обычно вышеописанного типа, для стопок сложенных изделий, которое обеспечивает непрерывную и беспрерывную подачу различных по размеру стопок изделий, обеспечивающее превышение существующих пределов рабочей скорости посредством относительно простых и безопасных конструктивных решений.

В соответствии с изобретением эта цель достигнута посредством устройства и способа подачи стопок бумажных салфеток или подобных сложенных бумажных изделий к автоматической упаковочной системе с существенными признаками, определенными приложенной Формулой изобретения.

Краткое описание чертежей

Особенности и преимущества устройства и способа для подачи стопок бумажных салфеток или подобных сложенных бумажных изделий к автоматической упаковочной системе согласно настоящему изобретению очевидны из нижеследующего описания вариантов его осуществления, выполненных просто в целях иллюстрации примеров, а не ограничения, со ссылкой на приложенные чертежи, на которых:

фиг.1 - схематический вид сбоку подающего устройства, согласно изобретению, в первом варианте осуществления;

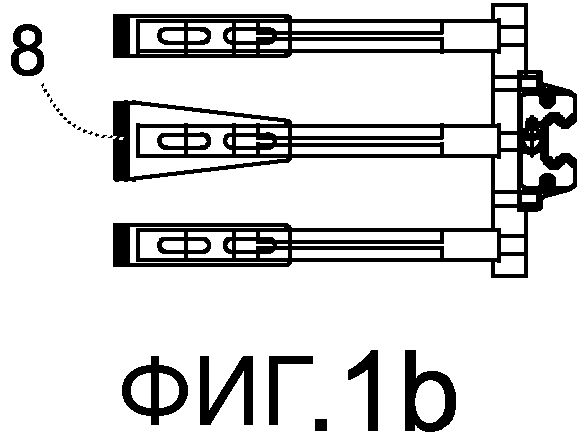

фиг.1a и 1b - виды сбоку и сверху соответственно стопорного устройства для прекращения движения изделий во время формирования стопок в устройстве, согласно фиг.1, устройстве, изображенном отдельно;

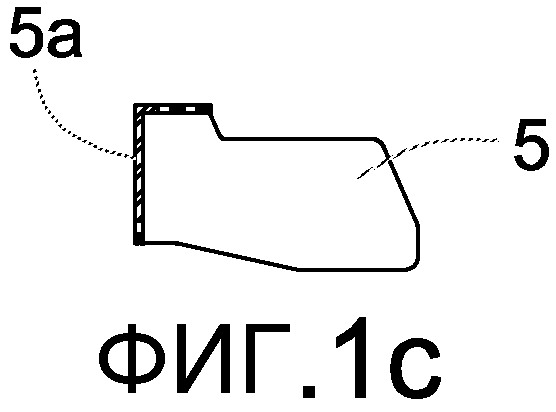

фиг.1c и 1b - виды сбоку и сверху соответственно устройства выталкивания стопки для выталкивания стопок из накапливающих и сепарационных барабанов в устройстве согласно фиг.1, также данное устройство изображено отдельно;

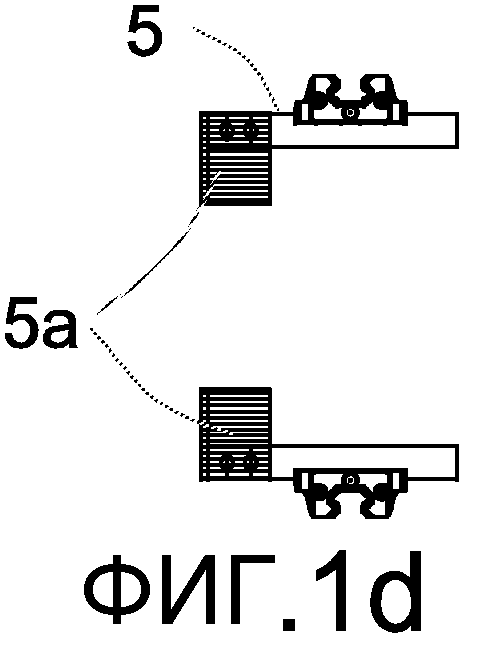

фиг.2 - вид спереди устройства согласно фиг.1;

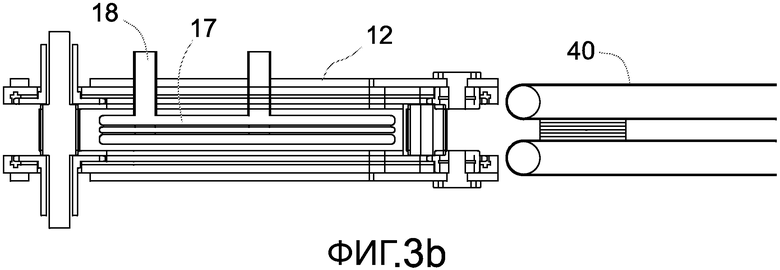

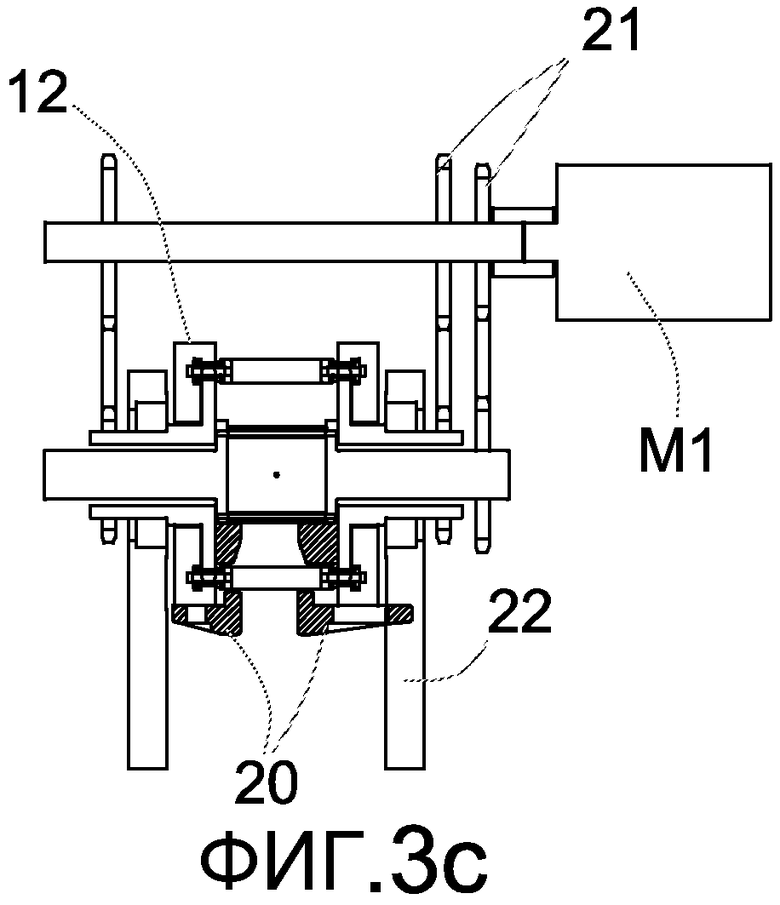

фиг.3a, 3b и 3c - виды соответственно спереди, сверху и с одной из сторон транспортного блока в устройстве, согласно фиг.1, данное устройство также изображено отдельно;

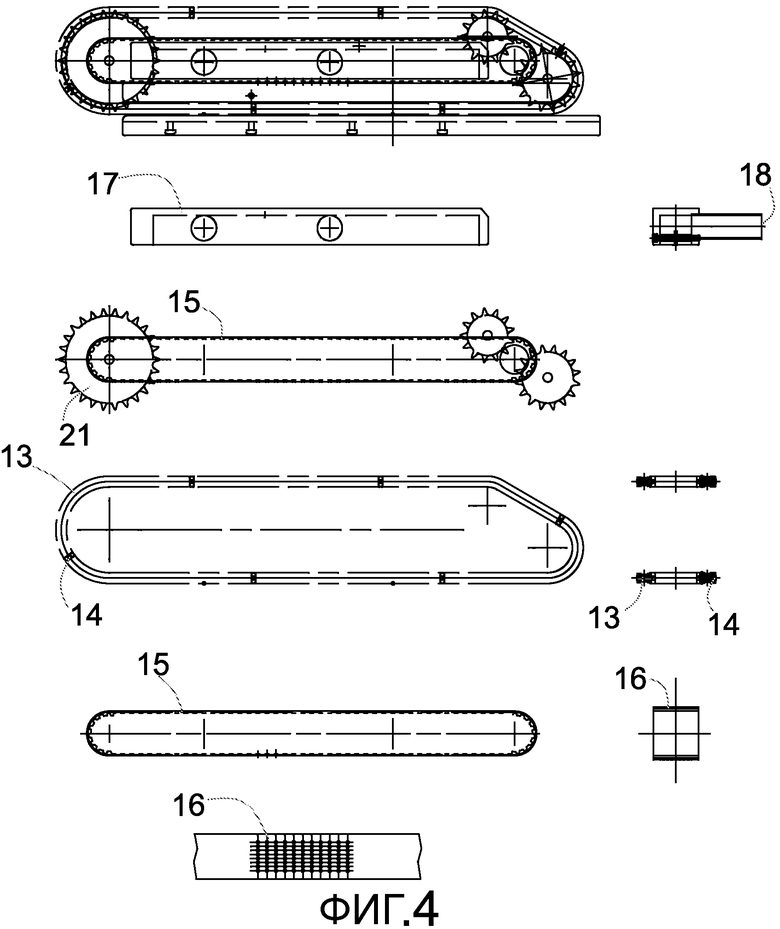

фиг.4 - вид в перспективе с пространственным разделением деталей транспортного блока на предшествующих фигурах;

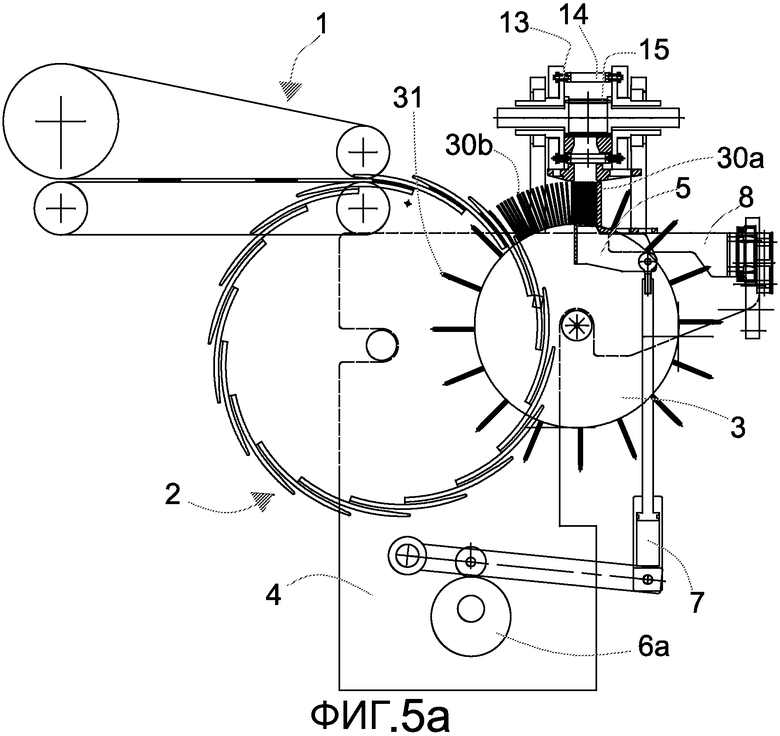

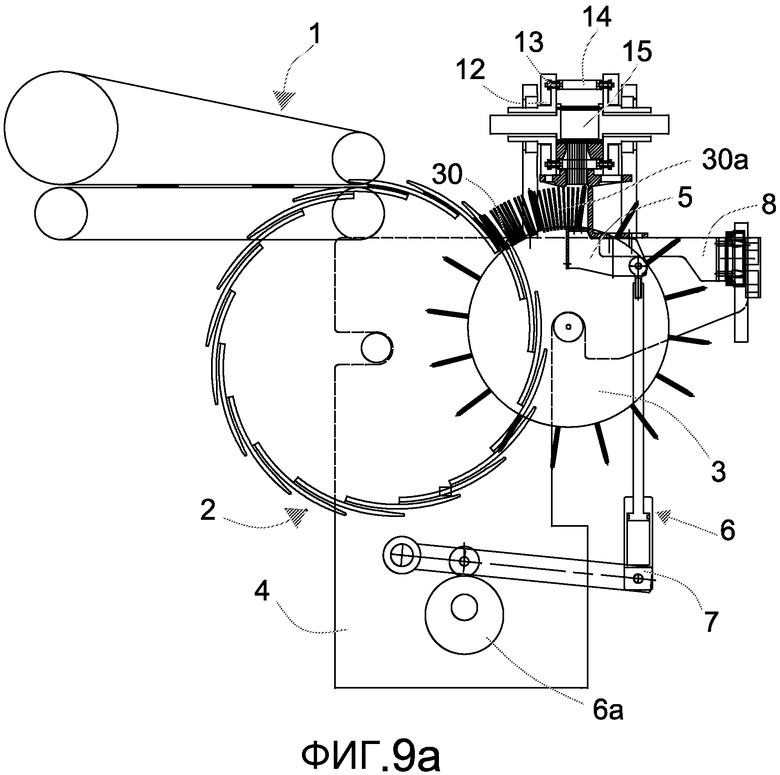

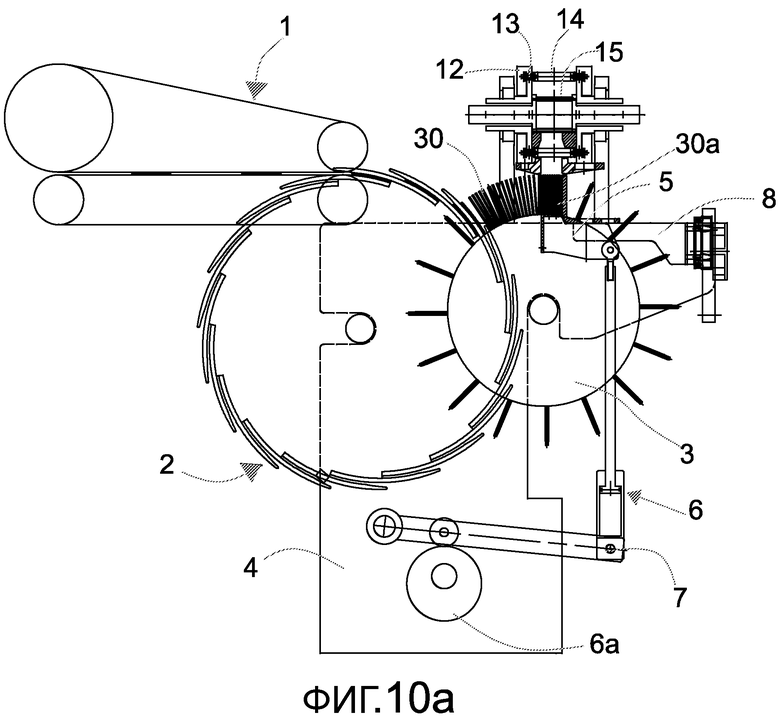

фиг.5, 5a (в видах спереди и сбоку соответственно) - 10, 10a (в видах спереди и сбоку соответственно) показывают последовательно этапы формирования стопок изделий и последующего продвижения к упаковочной машине далее по ходу, с устройством согласно предшествующим фигурам;

фиг.11 - также вид сбоку вышеупомянутого устройства на этапе выхода изделия, в случае аварии или сбоях в работе в одном из устройств, взаимно связанных при эксплуатации согласно изобретению;

фиг.12 - вид сбоку как на фиг.11, на этапе возвращения в рабочее состояние из аварийного состояния;

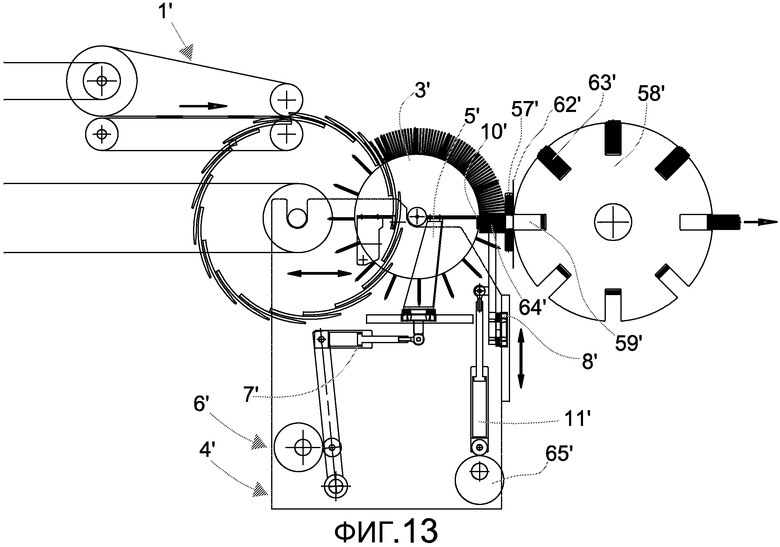

фиг.13 - отображает схематический вид сбоку подающего устройства согласно изобретению во втором варианте осуществления, связанного с упаковочным устройством;

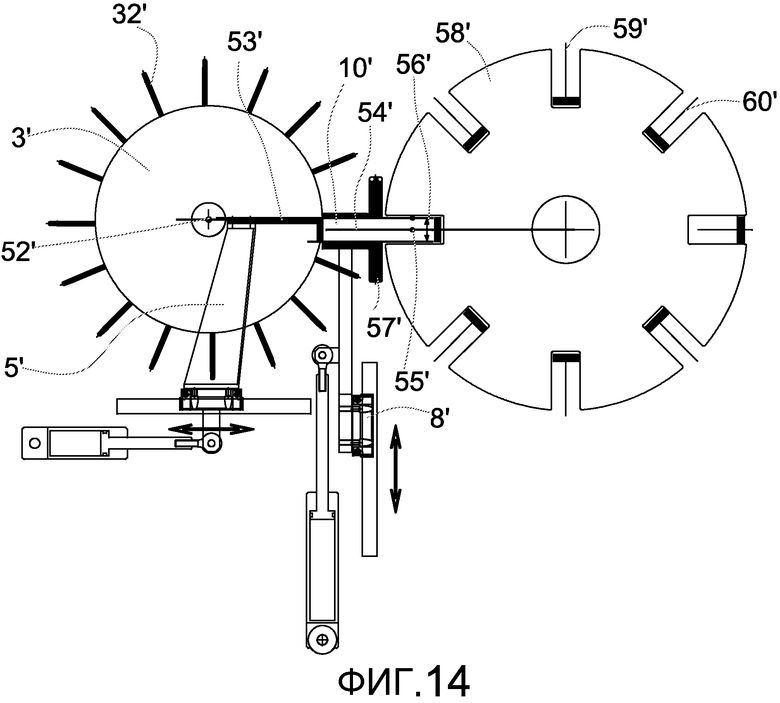

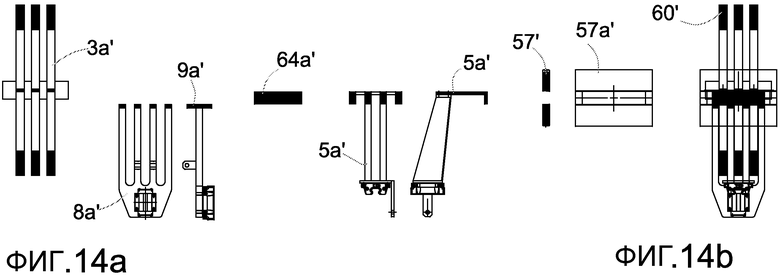

на фиг.14, 14a и 14b показано устройство согласно фиг.13 соответственно, в виде сбоку, с упаковочным устройством, в перспективе с пространственным разделением деталей и в виде спереди в сборе, отображающем сепарационные барабаны и связанные с ним компоненты;

на фиг.15-18 снова показаны схематические виды сбоку, как на фиг.13, устройства второго варианта осуществления, в различных и последующих этапах перемещения изделия.

Подробное описание изобретения

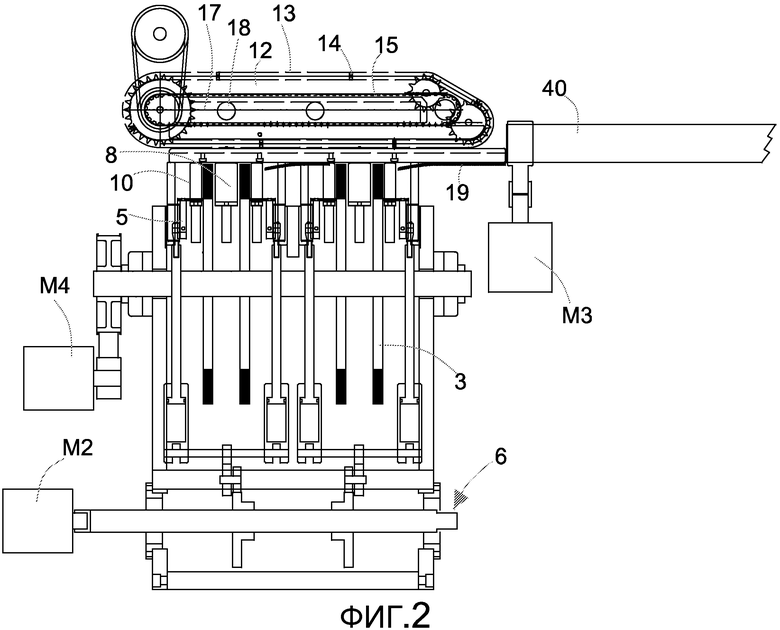

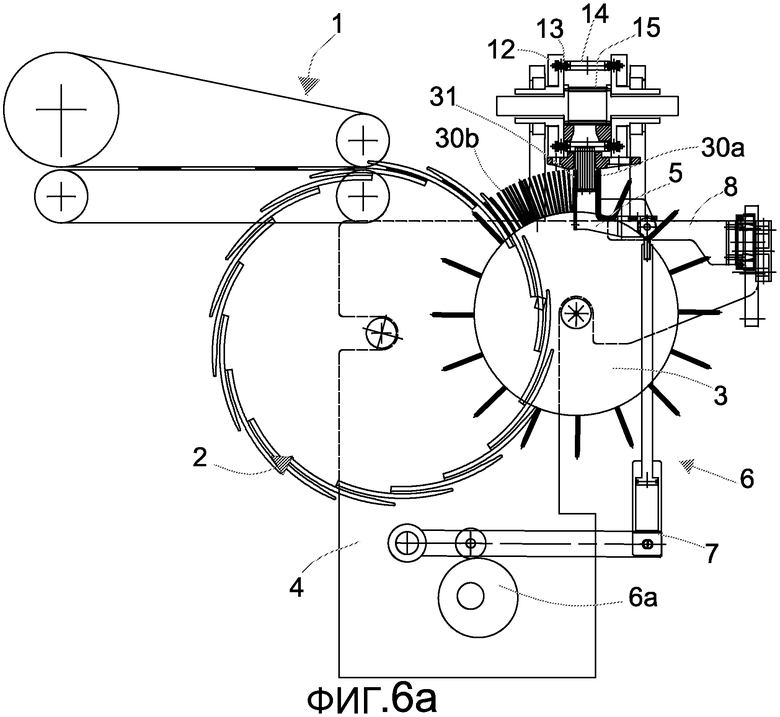

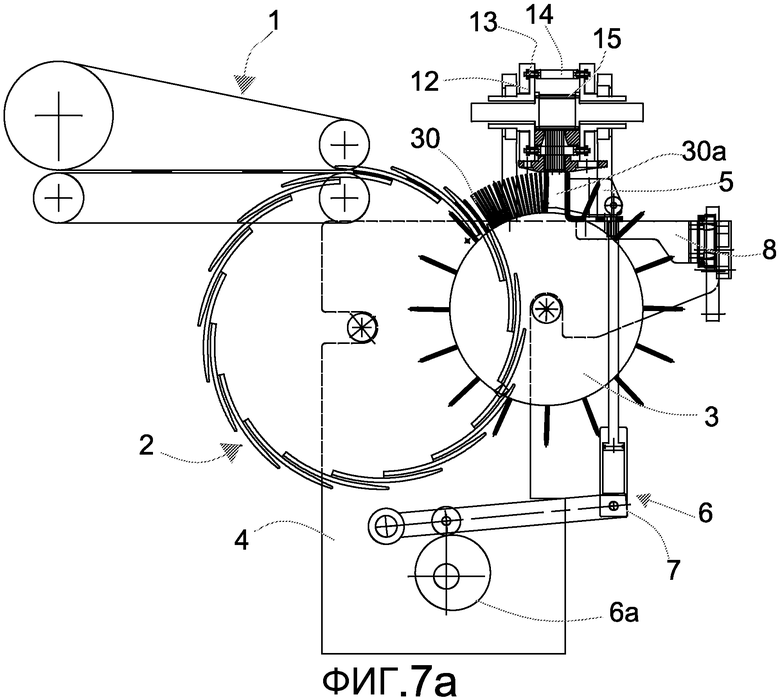

Со ссылкой на вышеупомянутые чертежи, а именно на фиг.1-12, подающая машина, или устройство, согласно первому варианту осуществления изобретения, установлена на выходе машины для укладывания (не показана, так как относится в действительности к известному виду), и содержит пару лент 1 подачи изделий, подающих изделие к множеству собирающих дисков 2, обычно расположенных набором трех дисков для каждого канала потока обрабатываемых деталей. Набор барабанов 3 для сепарации и накапливания изделий, два для каждого канала потока обрабатываемых деталей, согласно настоящему примеру, взаимодействует как в известной области техники с собирающими дисками 2, несущая конструкция или рама 4, предусмотренная для обеспечения опоры дискам и барабанам. Изображенный иллюстрирующий пример варианта осуществления, следовательно, является устройством с двумя соседними каналами потока обрабатываемых деталей или линий. Каждый барабан содержит распределенные радиальные лопатки 31. Две взаимно центрированные лопатки соответствующих соседних барабанов образуют набор из лопаток, лопатки в каждом наборе удерживаются взаимно в одной плоскости при эксплуатации.

Система для радиального выталкивания стопок из сепарационных барабанов 3 в целом обозначена ссылочной позицией 5 и управляется посредством управляющего кривошипно-шатунного устройства 6, с приводом, на коленчатом рычаге, посредством приводного кулачкового вала, от кулачков 6a. Одинарный кулачковый вал управляет множественными расположенными набором каналами потока обрабатываемых деталей (как подробнее разъяснено ниже) и сконструирован с учетом закона кинематики, адаптированного для обеспечения возможности функционирования системы, как описано далее. Устройство 5, как можно видеть на фиг.1c и 1d, создано, по существу, для каждого канала потока обрабатываемых деталей посредством двух или более выталкивающих элементов 5a, которые воздействуют на стопки на участке выталкивания, с перемещением в радиальном направлении выталкивания. То есть выталкивающие элементы расположены между по меньшей мере одним и другим барабаном с местоположением ближе к центру барабанов относительно периферии, на которой накапливаются изделия.

Управляющее кривошипно-шатунное устройство 6 содержит для каждого кривошипно-шатунного комплекта, управляющего выталкивающими элементами, деблокирующее устройство 7, используемое в случае заклинивания изделия, как лучше разъяснено ниже. Устройство для прекращения перемещения изделия во время формирования стопок содержит, также для каждого одинарного канала потока обрабатываемых деталей, держатель 8 и набор упоров 9, регулируемых в продольном направлении держателя, то есть направления, которое является, по существу, тангенциальным к сепарационным барабанам 3 и перпендикулярным к направлению выталкивания. Стопорные элементы (далее упоры) 9 предназначены для создания, на этапе выталкивания изделий из сепарационных барабанов, ограничительного гнезда 10, выполненного с возможностью выполнения функции регулирования количества изделий в каждой стопке. Кронштейн 8 является перемещаемым по направлению, параллельному направлению выталкивания, который приводится в действие исполнительным механизмом 11, обычно являющимся пневматическим приводом, выполненным с возможностью, в свою очередь, обеспечивать возможность выхода изделия в случае сбоев, без создания перебоев в работе системы, и для восстановления рабочего состояния без остановок производства.

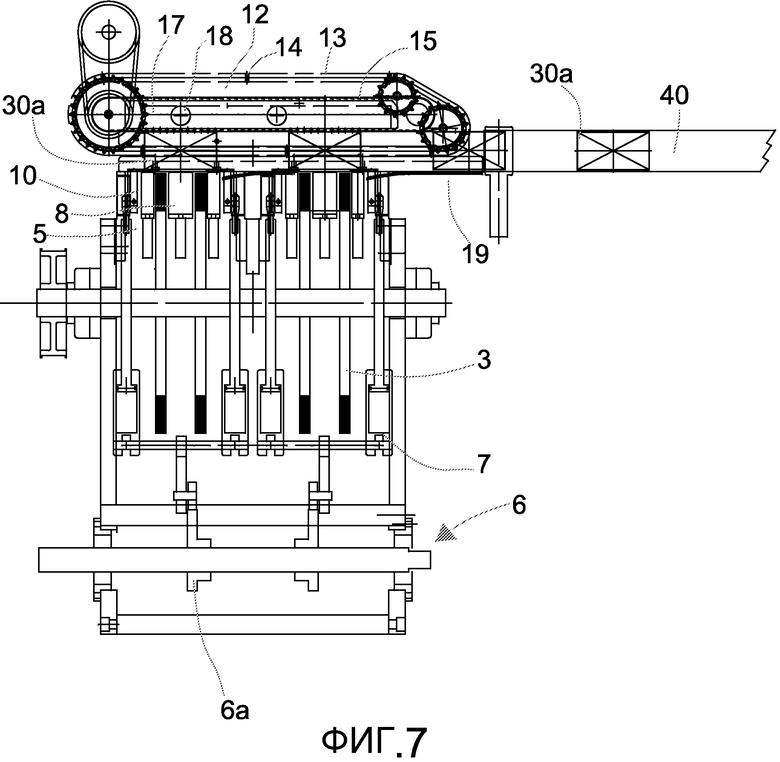

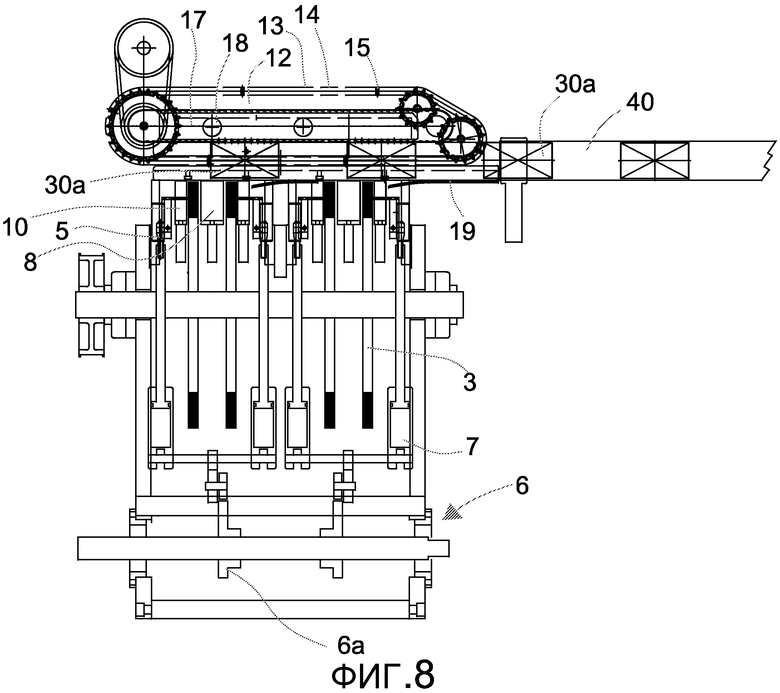

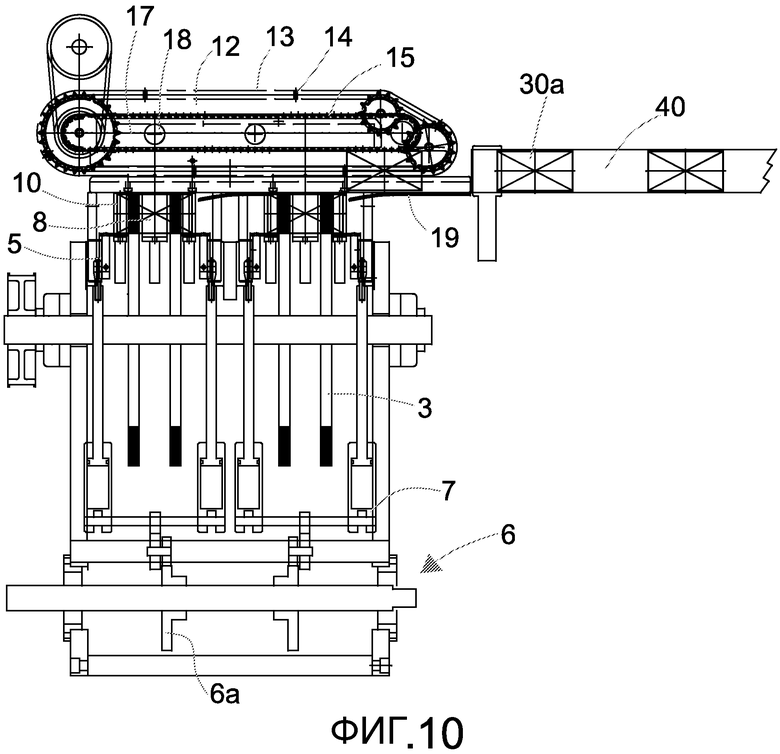

На фигурах 2, 3a, 3b может быть, в частности, отмечена транспортирующая система 12 для транспортировки стопок, радиально выталкиваемых из сепарационных барабанов, к транспортерным лентам 40 для доставки изделия к упаковочной машине (не показано). Транспортирующая система 12 функционирует в направлении транспортирования, параллельном оси вращения сепарационных барабанов.

Система 12 содержит пару взаимно разнесенных цепей 13 и множество поперечных элементов 14, проходящих между цепями, для механического соприкосновения со стопками и таким образом для продвижения их по направлениям транспортировки. Важно отметить, что согласно изобретению транспортирующая система может проходить в осевом направлении (то есть параллельно оси вращения сепарационных барабанов 3) с тем, чтобы перемещать стопки, выталкиваемые множеством расположенных набором стопок, образующих каналы потока обрабатываемых деталей, равных двум в отображенном примере. Соответственно, множественные каналы переходят в одинарный выходной канал, питающий упаковочную машину. Количество каналов потока обрабатываемых деталей, проходящих вверх по течению от машины для укладывания, может изменяться как функция скорости этой машины, так же как от скорости расположенной далее по ходу упаковочной машины. Более того, стопки могут быть вытолкнуты вертикально вверх, как в рассматриваемом примере, или в соответствии с различными конструкциями, в зависимости от типа используемой упаковочной машины, с удерживанием стопок сепарационными барабанами 3 в любом случае благодаря силе тяжести.

При рассмотрении, в частности, транспортирующей системы конвейерная лента 15 при эксплуатации расположена в пространстве между упомянутыми двумя цепями 13, наматываемыми вокруг отклоняющих роликов, имеющих уменьшенную ширину относительно ширины траектории цепей. Конвейерная лента 15 выполнена с отверстиями 16, равномерно распределенными и имеющими сообщение с вакуумным источником (не показано) посредством внутренней камеры 17 с пазами, действующими также в качестве опорных элементов ленты, и разветвленного трубопровода 18. Конвейерная лента 15, следовательно, удерживает стопки на своей верхней стороне так, чтобы они удерживались с прилипанием, благодаря всасыванию, к упомянутой ленте на всем пути транспортировки к лентам 40 в направлении упаковочной машины.

Можно также обратить внимание на группу направляющих 19 и 20, проходящих, в свою очередь, в направлении транспортировки для удерживания стопок, туго прижимаемых вблизи нижней стороны, то есть стороны, близкой к сепарационным барабанам 3, из которых такие стопки удаляются. Более подробно, направляющие 20 обеспечивают поперечное сжатие стопок, в то время как направляющая 19 служит опорой для тех же самых стопок в вертикальном направлении, когда всасывание прекращается (конвейерная лента 15 фактически заканчивает свой ход перед цепями 13). Наконец, ссылочной позицией 22 обозначены опорные элементы транспортирующей системы 12.

Электродвигатель M1 посредством трансмиссии 21 (фиг.3a и 3c) обеспечивает привод цепям 13 и конвейерной ленте 15 синхронно с электродвигателем M2, приводя во вращение кулачковый вал 6e управляющего устройства 6 системы выталкивания, и с электродвигателем M3, приводящим в действие ленты 40 в направлении упаковочной машины. Еще один электродвигатель M4 (фиг.2) приводит во вращение сепарационные барабаны 3.

Ссылаясь, в частности, на фиг.5-12 далее разъясняется режим эксплуатации устройства согласно изобретению, с особым вниманием, кроме разделительных лопаток 31 барабанов 3, на стопки 30a, 30b изделий, при формировании/выталкивании.

В указанный период, начиная от фиг.5a и затем на соответствующих последующих фигурах до фиг.10a, происходит формирование стопок и операция выталкивания сепарационным барабаном 3. На фиг.5a можно отметить, что ленты 1 для подачи изделий, поступающих от машины для укладывания, работают на постоянной скорости, подавая одинарные сложенные изделия в карманы собирающих дисков 2, приводимых, в свою очередь, во вращение с постоянной скоростью.

Сепарационные барабаны 3 имеют пошаговый режим движения с возможностью изменения скорости в зависимости от количества изделий, которые должна содержать каждая стопка. Поскольку скорость вращения изменяется, то, вследствие этого, изменяется период времени между вставлением набора разделительных лопаток 31 и вставлением последующего набора между собирающими дисками 2, и соответственно изменяется количество изделий, накопленных между двумя последующими наборами лопаток. Такая изменяемая скорость может быть запрограммирована посредством устройства с числовым программным управлением по закону кинематики, который действительно предусматривает ускорения и замедления вращения.

В частности, на этапе согласно фиг.5a системой сформирована стопка 30a изделия, которая помещена на участок выталкивания, являющийся участком, на котором функционирует выталкивающее устройство 5. На этом этапе сепарационные барабаны 3 достигают почти нулевой скорости для обеспечения выталкивающим устройствам 5 возможности выталкивать стопки должным образом.

На фиг.6a выталкивающие элементы 5a выталкивающих устройств 5 начинают этап выталкивания сформированной стопки без контакта с соседними и последующими стопками 30b изделия, благодаря ширине разделительных лопаток 31, и при этом следует обратить внимание, что, как упоминалось, на данном этапе сепарационные барабаны являются, по существу, неподвижными. На этапе на фиг.7a выталкивающие элементы 5a заканчивают выталкивание. На данном участке (фиг.8a) выталкивающие элементы 5, с резким ускорением в результате управления профилем кулачка, с которым они находятся в контакте, возвращаются в исходное положение, а сепарационные барабаны ускоряются для восстановления скорости синхронизации с собирающими дисками 2, и, следовательно, приводя лопатки 31 барабанов 3 в положение синфазности с карманами дисков 2 для того, чтобы отделять изделие в стопках без деформации сложенных бумажных листов.

Следует обратить внимание, каким образом передняя поверхность выталкивающих элементов, входящих в контакт со стопкой 30a изделия, не приводит к каким-либо деформациям или к обратным перемещениям той же самой стопки при возвращении упомянутого элемента назад в исходное положение, потому что при радиальном перемещении существует тенденция прижимать стопки к опорной поверхности сепарационных барабанов 3.

На этапе на фиг.9a сепарационные барабаны и лопатки 31, достигнув синхронной скорости с собирающими дисками, могут выполнять разделение изделий на стопки, с выталкивающими элементами 5a, продолжающими находиться в отведенном исходном положении, обеспечивая формирование новой стопки изделия в соответствующем гнезде для разделения. Последующее замедление сепарационными барабанами 3 на заданной скорости в зависимости от количества изделий в стопке снова создает начальную ситуацию для новой стопки для выталкивания (фиг.10a). В этой точке система готова к новому циклу; функциональные операции, описанные выше, очевидным образом выполняются на высокой скорости, непрерывно и безостановочно.

У кронштейна 8 и упоров 9 есть функция регулирования размера ограничительного гнезда 10 и создание опорной поверхности для стопки при формировании во время выполнения рабочих операций, в которых лопатки 31 не находятся в контакте, на расположенной далее по ходу стороне, с выталкиваемой стопки изделия (фиг.5a, 6a, 10a). Приводом 11 можно в действительности устранить такую опорную поверхность, чтобы стопка могла совершить выход на стороне барабанов 3 (режим аварийной работы, описанный подробно ниже).

Перемещение стопок к упаковочной машине посредством конвейерных лент 40 подающего транспортера рассматривается со ссылкой, в частности, на фиг.5-10, пара цепей 13, оснащенных поперечными элементами 14, с всасывающими отверстиями 16 по конвейерной ленте 15 (обеспечивающими удерживание стопок должным образом в вертикальном положении), входит в зацепление с вытолкнутыми стопками (фиг.7 и 7a) и отвечает за перемещение посредством механического нажима и всасывания с дополнительной помощью прямолинейных направляющих 20 (в продольном направлении) и 19 (в вертикальном направлении) до конвейерной ленты 40 подающего транспортера, стопки имеют опору даже тогда, когда эффект всасывания от конвейерной ленты 15 прекращается. Общее движение посредством трансмиссии 21 является таким для координации местоположения поперечных элементов 14 с местоположением отверстий 16 ленты 15. Местоположение приема стопки соответствует местоположению верхнего конца хода выталкивающих элементов 5a; на данном этапе стопка прижимается к конвейерной ленте 15 так, чтобы обеспечивать с ней максимальное сцепление.

Очевидно, что координация между различными системами привода такова, что между выталкивающими элементами 5a и поперечными элементами 14 не происходит какого-либо механического мешающего воздействия, а также то, что стопки, подаваемые из выталкивающего устройства, могут оказывать мешающее воздействие на изделия, вытолкнутые ранее и транспортируемые к выходу к упаковочной машине.

Вытолкнутые ранее стопки затем продвигаются к лентам 40 подающего транспортера, скорость цепей 13, ленты 15 и упомянутых лент синхронизируется с электродвигателями M2, M4. Как упоминалось, противодействующие поперечные элементы 14 выходят из контакта без деформирования стопок, обеспечивая максимальную точность касательно положения стопки при переходе от цепей 13 к лентам 40 даже на высокой скорости. Ленты 40 при этом обеспечивают удерживание стопки в сжатом состоянии и должным образом во время транспортирования для питания упаковочной машины.

Об установке устройства защиты в системе выталкивания изделия для противодействия возможным сбоям и для их устранения уже упоминалось. Со ссылкой, в частности, на фиг.11 и 12, фиг.11 отображает в действительности аварийное состояние, в котором, кроме заклинивания во время формирования стопки, или во время транспортировки лентой 40, или даже в упаковочной машине, расположенной далее по ходу, например, вызванный дефектами в одном изделии, возникает потребность для остановки подачи изделия к упаковочной машине. С этой целью, кронштейн 8 с упорами 9 перемещается к положению разъединения посредством пневматического привода 11. Как следствие, эффект остановки изделия устраняется и стопки могут свободно преодолевать участок выталкивания, обходя средства транспортировки к упаковочной машине, для удаления из сепарационных барабанов спереди без создания других проблем.

Одновременно приводится в действие деблокирующее устройство 7 выталкивающих устройств 5, по существу, образованных, в свою очередь, линейными исполнительными механизмами, установленными вдоль углубления для штока шарнирного соединения с кривошипом. Соответственно, такие линейные исполнительные механизмы уменьшают длину штоков и таким способом выталкивающие устройства 5 перемещаются радиально назад от участка выталкивания так, что выходят из рабочего положения.

Возможный перебой в работе, с последующим приведением в действие линейных исполнительных механизмов, определяется посредством известных средств с использованием датчиков (не показано), например фотодатчиков.

Вместо выхода из аварийного состояния на фиг.12 можно отметить, что с приведенными в действие линейными исполнительными механизмами 11 и 7, причем в обратном направлении, как упомянуто выше, система фактически возвращается к нормальной рабочей конфигурации, как на предшествующих фигурах и с соответствующим описанием. Восстановление выполняется с учетом синхронности с другими устройствами установки и поэтому может быть выполнено с высокой скоростью, незамедлительно обеспечивающей эксплуатационные показатели в полном объеме.

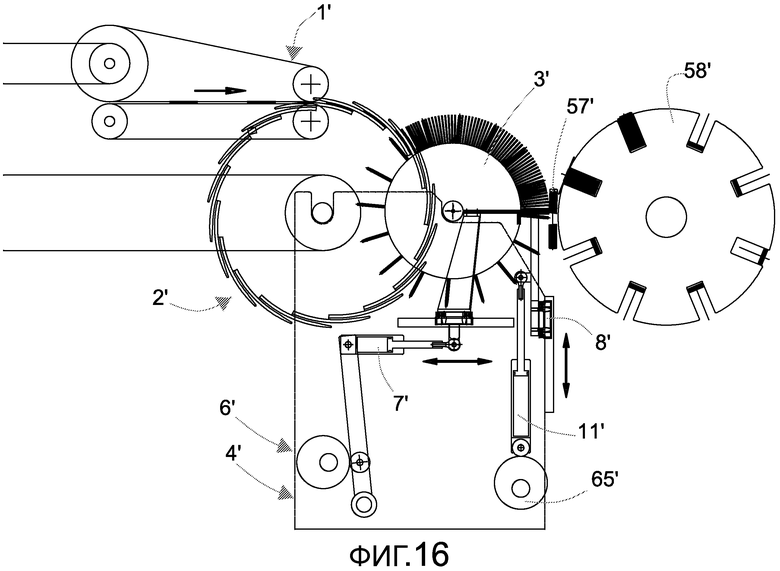

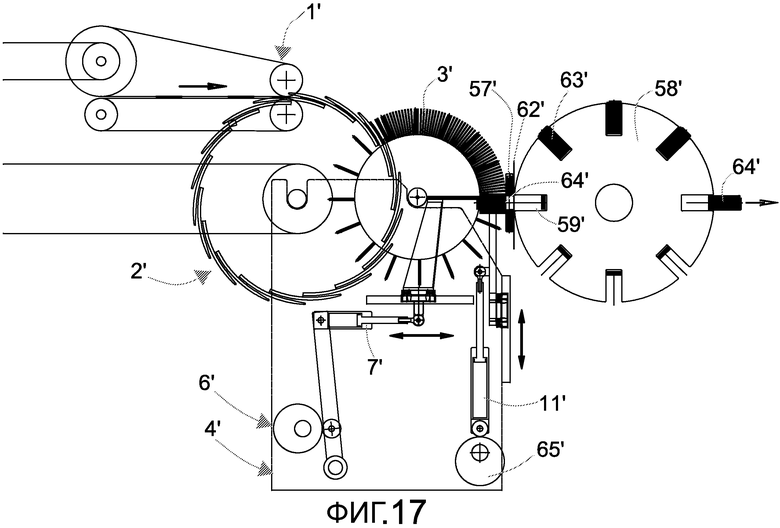

Со ссылкой на фиг.13-18 в соответствии с другим вариантом осуществления изобретения установлен и функционирует, как описано выше, комплект собирающих дисков 2' и сепарационных барабанов 3'. Конструкция и функционирование выталкивающей системы 5' с аварийным деблокирующим устройством 7' также аналогичны вышеописанному первому варианту осуществления изобретения и повторно не описаны подробно. Однако в данном варианте осуществления изобретения, расположение выталкивающей системы 5' является горизонтальным, то есть в изображенном примере, диаметрально напротив участка взаимодействия между собирающими дисками 2' и сепарационными барабанами 3'.

Подвижный кронштейн 8' с упорами 9' (видимые, в частности, на фиг.18) для оказания давления на стопки и сжатия в положении выталкивания является, в свою очередь, аналогичным кронштейну первого варианта осуществления изобретения, приводимым в этом случае в действие приводным рычагом 81' (с которым аварийный деблокирующий линейный исполнительный механизм 11 выполнен за одно целое), управляемым, как разъяснено ниже, кулачковым устройством 65' для регулирования местоположения упомянутого устройства 8' на этапе формирования стопки.

В данном варианте осуществления устройство, согласно изобретению, непосредственно питает упаковочный барабан 58', такого известного типа, который вращается, в свою очередь, вокруг оси, параллельной осям вращения дисков 2' и барабанов 3'. Барабан 58' оснащен радиальными карманами 59', в которые стопки изделий вставлены с помещенным между ними листом 62' упаковочной пленки, что является обычной практикой в данной области техники. Известное устройство для разрезания и подачи не показано.

На фиг.13 более подробно также показана, в частности, пара направляющих планок 57' для направления изделия между выталкиванием и вставлением в соответствующий карман 59' упаковочного барабана 58'. Планки 57' одинаково расположены на равном расстоянии от центральной плоскости выталкивания, обозначенной ссылочной позицией 54', и являются регулируемыми в высоту в зависимости от упаковываемого изделия. Сформированная стопка изделий в ограничительном гнезде 10' для удерживания на этапе выталкивания в сепарационных барабанах 3' обозначена ссылочной позицией 64'.

Также на фиг.14 и 14a можно отметить, в частности, вал 52', служащий опорой сепарационным барабанам, и плоскость 53', соответствующую плоскости, на которой разделительные лопатки 31' становятся с расположением на этапе выталкивания стопки по границе сверху гнезда 10'. Такая плоскость является смещенной относительно оси 58' барабана, с возможным изменением в зависимости от геометрических особенностей устройства (диаметра сепарационных барабанов 3' и собирающих дисков 2' относительно стороны изделия), так, чтобы обеспечить возможность правильного формирования стопок.

Ось 58' барабана расположена над вышеупомянутой центральной плоскостью 54' выталкивания и находится в срединной точке при рассмотрении в тангенциальном направлении относительно высоты изделия и ограничительного гнезда 10'. Расстояние, обозначенное ссылочной позицией 55', представляет в действительности расстояние со смещением между плоскостью 54' и плоскостью 53', и соответствует половине ширины, измеренной по касательной ограничительного гнезда 10', ширина последнего обозначена ссылочной позицией 56' и является равной, по существу, высоте кармана упаковочного барабана 58'.

В карманах 59' упаковочного барабана 58' установлены извлекающие устройства 60', изображенные схематично и действующие в соответствии с известными способами. На фиг.14a и 14b, в видах спереди основных компонентов системы, показаны, в частности, сепарационные барабаны 3' с лопатками 31', выталкивающие элементы 5a', направляющие планки 57' для изделий, стопка 64' изделий и кронштейн 8'.

При эксплуатации, с конкретной ссылкой на фиг.15-18, на фиг.15 показан этап вставления стопок изделия в упаковочный барабан 58', синхронизированный с сепарационными барабанами и имеющий пошаговое движение, с нахождением в неподвижном состоянии в каждом цикле выталкивания, пока стопка не будет вставлена полностью.

На данном этапе сепарационные барабаны 3' достигают минимальной скорости, как описано для предыдущего варианта осуществления изобретения, и стопка изделия, обозначенная ссылочной позицией 64', с вставленным листом 62' пленки вставляется в карман 59' упаковочного барабана 58'.

Устройство 8' (фиг.16) с его упорами начинает вертикальное движение, пока оно не достигнет местоположения конца хода вверх, совпадающего с верхней плоскостью кармана 59' и контактирующего со стопкой, обозначенной ссылочной позицией 30'. Лопатки сепарационных барабанов проходят выталкивающее устройство 5' без соударения с ним.

Сепарационные барабаны 3' продолжают вращение, а выталкивающее устройство выполняет резкое движение в обратном направлении, возвращаясь в исходное положение без столкновения с упорами 9'; упаковочный барабан 58' начинает менять свое положение.

На фиг.17 можно заметить, что сепарационные барабаны 3' завершили разделение стопки. Устройство 5' находится в исходном положении, в то время как устройство 8' с упорами 9' выполняет движение снижения по вертикали, пока не достигнет исходного положения. Следует также отметить, что стопка сжимается между лопатками 31' и упорами 9', что устанавливает стопку в положение для выталкивания.

В этом состоянии сжимаемая стопка 30' удерживается в должном положении относительно лопаток в результате движения вниз устройства 8' и, следовательно, упоров 9', под управлением кулачка 65', сконструированного таким образом для постепенного сжимания стопки, пока она перед выталкиванием не окажется на установленной высоте. Такой мобильный контроль в этом случае необходим из-за различного расположения изделия и возможного последующего падения из-за действия силы тяжести. Выталкивание затем выполняется устройством 5', по существу, как в первом варианте осуществления, однако, также с помощью обеспечения устойчивости планок 57', удерживающих стопку 30' в требуемой конфигурации во время выталкивания, пока не завершено вставление в упаковочный карман барабана 58'.

Также в данном варианте количество барабанов 3', выталкивающих элементов 5a' и упоров 9' является изменяемым в зависимости от упаковываемых изделий, и они расположены так, чтобы не создавать взаимных помех (например, как показано на фиг.5a и 8a).

Наконец, на фиг.18 показано устройство в аварийном состоянии, с упаковочным барабаном 58' в состоянии неподвижности, с сепарационными барабанами 3', которые продолжают вращение, но устройство выталкивания и блокирующее устройство разблокированы соответственно благодаря исполнительному механизму 7' и исполнительному механизму 11'. Стопки изделия при этом не вставлены в барабан 58' и могут выходить с нижней стороны сепарационных барабанов на участке, обозначенном ссылочной позицией 66'.

В общем, действующая конструкция выталкивающего средства 5, 5', согласно изобретению, в движении, имеющем возвратно-поступательную составляющую в радиальном направлении, во взаимодействии со стопорным средством для действия на расположенной далее по ходу стороне стопки, и которая способствует полному формированию и транспортированию упомянутой стопки (такое стопорное средство является независимым и регулируемым относительно выталкивающего средства), обеспечивает эффективность и точность (контроль за размером стопки), недостижимые с помощью известных систем. Изобретение также обеспечивает возможность получения вертикально ориентируемого выхода изделий (первый вариант осуществления) с последующим перемещением к одинарной транспортной линии для множества расположенных набором каналов потока обрабатываемых деталей и предпочтительного высокоэффективного решения аварийной выгрузки в случае заклинивания изделий.

Пространственные ссылки вертикально/горизонтально использованные выше явно предназначены для связи с самым типичным рабочим механизмом и с ориентацией, показанной на чертежах, хотя очевидно, что эти ссылки не должны рассматриваться в качестве ограничительных.

Настоящее изобретение описано со ссылкой на некоторые предпочтительные варианты его осуществления. Подразумевается, что другие варианты осуществления изобретения находятся в объеме защиты изобретения, определенного приложенной Формулой изобретения.

Изобретение относится к области подачи стопок плоских предметов. Устройство для подачи бумажных изделий в автоматизированную упаковочную систему содержит средство для формирования стопки изделий. Средство формирования содержит по меньшей мере один набор сепарационных барабанов и средство для радиального выталкивания и подачи стопок в упаковочную систему. Средство выталкивания содержит по меньшей мере одно выталкивающее устройство с двумя или более выталкивающими элементами. Выталкивающие элементы вставлены между соседними барабанами. Средства остановки изделия являются регулируемыми. Регулировка возможна в тангенциальном направлении по отношению к сепарационному барабану и ортогональном направлении относительно направления выталкивания. Достигается повышение скорости работы. Обеспечивается возможность беспрерывной подачи различных по размеру стопок. 2 н. и 18 з.п. ф-лы, 32 ил.

1. Устройство для подачи бумажных салфеток или подобных сложенных бумажных изделий в автоматизированную упаковочную систему, содержащее средства для формирования стопок изделий с помощью по меньшей мере одного набора сепарационных барабанов (3), имеющих радиальные лопатки (31), причем каждый набор образован двумя или более барабанами, и подающее средство для подачи стопок от сепарационных барабанов к упомянутой упаковочной системе, отличающееся тем, что упомянутые подающие средства содержат для каждого набора по меньшей мере одно выталкивающее устройство (5) с двумя или более выталкивающими элементами (5a), вставленными между одним и другим барабанами и при этом перемещаемыми в движении, имеющем возвратно-поступательную составляющую в направлении выталкивания, и стопорные средства (8, 9) для изделий, взаимодействующие с упомянутыми стопками на упомянутых барабанах, по меньшей мере, на этапе, предшествующем выталкиванию, причем упомянутые стопорные средства являются функционально независимыми от упомянутого выталкивающего устройства и выполнены с возможностью регулирования в направлении остановки, по существу, тангенциально к сепарационным барабанам (3) и ортогонально в направлении выталкивания.

2. Устройство по п.1, в котором упомянутое выталкивающее устройство (5) содержит, по меньшей мере, два выталкивающих элемента (5a), совершающих возвратно-поступательное движение в радиальном направлении упомянутых сепарационных барабанов, под управлением кривошипно-шатунного механизма (6) с приведением коленчатого рычага посредством кулачковых средств (6a).

3. Устройство по п.2, в котором упомянутые кулачковые средства (6a) приводятся в действие приводным кулачковым валом, совместно используемым множеством расположенных набором сепарационных барабанов.

4. Устройство по п.2 или 3, в котором упомянутые стопорные средства содержат кронштейн (8), расположенный тангенциально к упомянутым барабанам, и множество упоров (9), установленных на упомянутом кронштейне (8) и выступающих ортогонально ему так, чтобы образовать гнездо (10) для удерживания стопки, выполненное с возможностью установки, по существу, параллельно с набором упомянутых лопаток (31) во время выталкивания стопки из упомянутых сепарационных барабанов, при этом местоположение упомянутых упоров (9) регулируется в продольном направлении кронштейна (8).

5. Устройство по п.4, содержащее аварийные деблокирующие средства (7, 11), действующие на упомянутое управляющее устройство (6) и на упомянутый кронштейн (8) для быстрого отделения упомянутых выталкивающих элементов (5a) и упомянутых упоров (9a) от упомянутых стопок изделий.

6. Устройство по п.5, в котором упомянутые деблокирующие средства содержат линейные исполнительные средства (7, 11) выполненные с возможностью соответственно уменьшения длины штока упомянутого управляющего кривошипно-шатунного устройства, приводящего упомянутые элементы (5) к радиальному перемещению назад в исходное положение и к последующему освобождению участка выталкивания и перемещению упомянутого кронштейна (8) согласно направлению, параллельному направлению выталкивания.

7. Устройство по любому из пп.1-3, в котором упомянутое направление выталкивания является, по существу, горизонтальным, упомянутые стопорные средства содержат упоры (9'), образующие ограничительное гнездо (10') для удерживания стопки, выполненное с возможностью устанавливаться, по существу, параллельно с набором упомянутых лопаток (31') во время выталкивания стопки из упомянутых сепарационных барабанов, причем упомянутые упоры (9') перемещаются с возвратно-поступательным движением в соответствии с направлением, ортогональным к упомянутому направлению выталкивания, действуют по закону кинематики так, чтобы постепенно сжимать стопку до достижения установленной высоты перед выталкиванием.

8. Устройство по п.7, в котором упомянутые упоры (9') выполнены за одно целое с подвижным кронштейном (8'), управляемым рычагом (81'), совершающим возвратно-поступательные движения, приводимым в действие посредством кулачковых средств (65').

9. Устройство по п.8, содержащее аварийные деблокирующие средства (7', 11'), действующие на упомянутое управляющее устройство (6) и на упомянутый кронштейн (8') для быстрого разъединения упомянутых выталкивающих элементов (5a') и упомянутых упоров (9a') и упомянутых стопок изделия.

10. Устройство по п.9, в котором упомянутые аварийные деблокирующие средства содержат линейные исполнительные средства (7', 11'), выполненные соответственно для уменьшения длины штока упомянутого кривошипно-шатунного управляющего устройства, воздействующие на упомянутые выталкивающие элементы (5') для возврата в радиальном направлении в исходное положение и последующего освобождения участка выталкивания, и уменьшения длины упомянутого рычага (81'), совершающего возвратно-поступательные движения.

11. Устройство по п.1, в котором упомянутое направление выталкивания является, по существу, вертикальным, при этом устройство включает в себя транспортирующую систему (12) для транспортирования стопок, вытолкнутых упомянутыми выталкивающими средствами (5) к упаковочным средствам далее по ходу, причем упомянутая транспортирующая система (12) расположена над упомянутым по меньшей мере одним набором сепарационных барабанов (3) и проходит горизонтально вдоль выходного направления подачи, параллельного оси вращения сепарационных барабанов (3), с возможным совместным и раздельным применением упомянутых наборов барабанов для образования единого выходного канала подачи.

12. Устройство по п.11, содержащее бесконечные цепные средства (13), несущие поперечные элементы (14), выполненные с возможностью механического подталкивания стопок, и ленточные конвейерные средства (15), связанные с пневматическими средствами для удерживания стопок изделия, по меньшей мере, на верхней стороне с удерживанием стопок со сцеплением с лентой по ходу перемещения в упомянутом выходном направлении подачи.

13. Устройство по п.7, содержащее или связанное с упаковочным барабаном (58'), в свою очередь вращающимся вокруг оси, параллельной оси вращения упомянутых барабанов (3') и выполненным с радиальными карманами (59'), в которые стопки изделий вставляются с введением между ними листа упаковочной пленки, причем устройство дополнительно содержит пару направляющих планок (57') для направления упомянутых стопок, и планки расположены между упомянутыми барабанами, и упомянутый барабан для направления каждой стопки в соответствующий карман (59') упаковочного барабана (58'), при этом упомянутые планки расположены на равном расстоянии от горизонтальной плоскости (54'), проходящей через ось вращения барабана и регулируемой по высоте.

14. Устройство по п.13, в котором упомянутые разделительные лопатки (31') выполнены с возможностью принятия горизонтальной конфигурации на плоскости (53'), расположенной над упомянутой горизонтальной плоскостью, проходящей через ось барабана (58'), причем сепарационные барабаны (3') с этой целью опираются на опорное средство, регулируемое в высоту.

15. Способ для подачи стопок бумажных салфеток или подобных сложенных бумажных изделий к автоматизированной упаковочной системе, согласно которому формируют стопки изделия посредством по меньшей мере одного набора сепарационных барабанов (3), имеющих радиальные лопатки (31), причем каждый набор состоит из двух или более барабанов, при этом стопки выталкивают из упомянутых барабанов в соответствии с радиальным направлением выталкивания, отличающийся тем, что, по меньшей мере, до выталкивания из упомянутых барабанов упомянутые стопки останавливают, вне зависимости от характера действия упомянутых лопаток, в плоскости, параллельной направлению выталкивания.

16. Способ по п.15, согласно которому во время, по меньшей мере, части этапа выталкивания упомянутые стопки удерживают между набором лопаток и упомянутой опорной поверхностью.

17. Способ по п.15 или 16, согласно которому вращение сепарационных барабанов регулируют в соответствии с определенным законом кинематики, предусматривающим уменьшение скорости вращения в соответствии с этапом выталкивания стопки из барабанов.

18. Способ по п.17, согласно которому упомянутое направление выталкивания является, по существу, горизонтальным, при этом стопки удерживают на плоскости, которая перемещается с совершением возвратно-поступательного движения в направлении, ортогональном к упомянутому направлению выталкивания, по закону кинематики, в соответствии с вращением барабанов согласно закону кинематики.

19. Способ по п.15, согласно которому упомянутое направление выталкивания является, по существу, вертикальным, при этом выталкиваемые стопки транспортируются в выходном направлении подачи, параллельном оси вращения сепарационных барабанов (3).

20. Способ по п.19, согласно которому транспортировку в выходном направлении подачи выполняют с помощью удерживания за счет всасывания, по меньшей мере, на верхней стороне стопок.

| JPS 5488563 A, 13.07.1979 | |||

| СЕНСОР АНАЛИТА С ТИСНЕНОЙ ЯЧЕЙКОЙ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2461002C2 |

| Устройство для подачи листового материала в зону обработки | 1981 |

|

SU988427A1 |

Авторы

Даты

2016-01-27—Публикация

2011-08-09—Подача