Область техники, к которой относится изобретение

Настоящее изобретение относится к отжиговому сепаратору, используемому для производства текстурированной электротехнической листовой стали.

Известный уровень техники

Обычный способ получения текстурированной электротехнической листовой стали включает: изготовление стального сляба заданного химического состава; горячую прокатку и холодную прокатку стального сляба для формирования стального листа; затем обезуглероживающий отжиг стального листа; и последующий окончательный отжиг стального листа для вторичной рекристаллизации. Вторичная рекристаллизация проходит при окончательном отжиге среди этих стадий процесса, так, что образуется крупное зерно с его осями легкого намагничивания, выровненными в направлении прокатки, в результате чего могут быть получены превосходные магнитные свойства. Так как этот окончательный отжиг проводится на смотанным в рулон стальном листе в течение длительного периода времени, обычной практикой является нанесение на стальной лист до окончательного отжига отжигового сепаратора, состоящего в основном из оксида магния, отжиговый сепаратор наносят в виде суспензии, которую получают суспендированием отжигового сепаратора в воде, чтобы предотвратить прилипание внутренних и внешних витков смотанного в рулон стального листа.

В дополнение к выполнению функции такого отжигового сепаратора оксид магния также служит для взаимодействия с оксидным слоем, в основном состоящим из SiO2, слой которого образуется на поверхности стального листа в процессе обезуглероживающего отжига (отжиг первичной рекристаллизации) до окончательного отжига, в результате чего на поверхности образуется пленка форстерита (Mg2SiO4). Очень трудно сформировать однородную пленку форстерита при отжиге в рулонах, и имеются различные предложения в этом направлении.

Например, JP 54-014566 B2 (PTL 1) предлагает способ формирования однородной пленки, в котором оксид магния, содержащий 1-20% частиц, проходящих через сито 100 меш, но не проходящих через сито 325 меш (44-150 мкм), используют в качестве отжигового сепаратора для предотвращения прилипания витков смотанного стальной листа и улучшения текучести газа в рулоне.

Список библиографических ссылок

Патентная литература

PTL: JP 54-014566 В2

Краткое изложение сущности изобретения

Техническая проблема, решаемая изобретением

Внимательно изучив изобретение, предложенное в PTL 1, авторы настоящего изобретения выявили следующие проблемы: оксид магния, содержащий 1-20%, частиц, проходящих через сито 100 меш, но не проходящих через сито 325 меш (44-150 мкм), действительно, очень эффективен для формирования равномерной пленки форстерита, но может привести к так называемой шероховатости поверхности из-за местных выступов, образованных на поверхности пленки форстерита. Эта шероховатость поверхности также приводит к снижению коэффициента укладки для указываемых продуктов и к дефектам пленки из-за отделения вышеуказанных выступов.

Целью настоящего изобретения является создание отжигового сепаратора для текстурированной электротехнической листовой стали, который не ограничивает текучесть атмосферного газа во время окончательного отжига продукта в форме рулона и может предотвратить возникновение шероховатости поверхности.

Пути решения проблемы

Первичные аспекты настоящего изобретения заключаются в следующем: [1] Отжиговый сепаратор для текстурированной электротехнической листовой стали, включающий Cl: 0,01-0,05% масс.; B: 0,05-0,15% масс., CaO: 0,1-2% масс. и P2O3: 0,03-1,0% масс., отжиговый сепаратор, в основном состоящий из оксида магния, имеющий: степень активности лимонной кислоты 30-120 секунд, измеренную при 40% CAA; удельную площадь поверхности 8-50 м2/г, измеренную по методу БЭТ; степень гидратации 0,5-5,2% масс., измеренную по потери при прокаливании; и содержание частиц, каждая из которых имеет диаметр частиц 45 мкм или более 0,1% масс. или менее, отжиговый сепаратор дополнительно содержащий нерастворимое в воде соединение с диаметром частиц от 45 мкм или более до 150 мкм или менее в количестве 0,05-20% масс.

В соответствии с использованием в описании термин “активность лимонной кислоты” обозначает активность взаимодействия между лимонной кислотой и MgO, в частности, время, измеренное от момента загрузки MgO при перемешивании с конечным реакционноспособным эквивалентным весом 40%, именно при CAA (активность лимонной кислоты) 40%, к 0,4 N водному раствору лимонной кислоты при температуре 30°C до завершения реакции, то есть время, которое требуется на реакцию лимонной кислоты таким образом, чтобы получить нейтральный раствор. Время реакции, измеренное таким образом, используется для оценки степени активности MgO.

Удельная площадь поверхности, измеренная методом БЭТ, представляет собой площадь поверхности порошка, который определяется на основании адсорбции газа (N2) в одной точке, измеренной методом БЭТ.

Степень гидратации, измеренная по потери при прокаливании, которая представляет процент потери веса во время нагревания MgO до температуры 1000°C, может быть в основном использована для оценки содержания Mg(OH)2, присутствующего в небольших количествах в MgO.

[2] Отжиговый сепаратор для текстурированной электротехнической листовой стали согласно аспекту [1], в котором нерастворимое в воде соединение представляет собой оксид и оксид является оксидом, по меньшей мере, одного элемента, выбранного из Al, Si, Р, Ti, Cr, Mn, Fe, Со, Ni, Cu, Zn и Ga, или композиционного оксида из оксида, по меньшей мере, одного элемента и MgO.

В описании при окончательном отжиге шероховатость поверхности наблюдалась на поверхности пленки форстерита из-за выступов, в основном оксидов Mg, которые, по оценкам, сформированы на крупном зерне, содержащемся в оксиде магния, присоединенном и прикрепленном к поверхности стального листа в составе пленки форстерита. В соответствии с этой оценкой изобретатели провели интенсивные исследования по получению однородной пленки по всей длине рулона при одновременном снижении шероховатости поверхности. В результате авторы настоящего изобретения недавно установили, что требуемая пленка может быть сформирована после надлежащего контроля свойств порошка оксида магния и количества примесей в оксиде магния, используемого в качестве основного компонента отжигового сепаратора, снижения количества крупного зерна, содержащегося в оксиде магния и добавления в качестве разделителя для сохранения текучести газа нерастворимого в воде соединения, отличного от оксида магния, к отжиговому сепаратору.

Один пример экспериментов, на которых основано вышеуказанное изобретение, будет описан ниже.

Были приготовлены образцы оксида магния с различными свойствами порошка и различным распределением частиц по размерам и применены для изготовления текстурированной электротехнической листовой стали.

Например, сляб кремнистой стали, содержащей C: 0,04-0,05% масс., Si: 3,3-3,4% масс., Mn: 0,06-0,075% масс., Al: 0,02-0,03% масс., Se: 0,018-0,020% масс., Sb: 0,04-0,05% масс., N: 0,007-0,010% масс., остальное Fe и случайные примеси, нагревают до 1350°C и выдерживают в течение 18000 секунд, подвергают горячей прокатке для получения горячекатаного стального листа толщиной 2,2 мм, подвергают отжигу в зоне горячих состояний при 1100°C в течение 60 секунд и подвергают теплой прокатке при 200°C до конечной толщины листа 0,23 мм с помощью стана Сендзимира.

Полученные таким образом стальные листы подвергают обезуглероживающему отжигу. Затем отжиговые сепараторы, которые были получены добавлением 5 частей масс. диоксида титана (TiO2) к 100 частям масс. различных образцов порошка оксида магния с различным распределением частиц по размерам, гидратируют при температуре гидратации 20°C со временем гидратации 2400 секунд и наносят на обе поверхности стальных листов с общей массой покрытия 15 г/м для обеих поверхностей и затем сушат на них. После этого стальные листы сматывают в рулоны, которые затем подвергают окончательному отжигу, наносят изоляционное покрытие для создания напряжения и подвергают последующей термообработке при 860°C в течение 60 секунд для сушки и правки. Следует отметить, что содержание частиц с диаметром частиц 45 мкм или более в диоксиде титана добавляемого в каждый из отжиговых сепараторов составляет менее 0,01% масс. относительно общей массы диоксида титана.

Анализ экспериментальных результатов, представленных на фиг. 1, показал, что возникновение шероховатости поверхности может быть снижено контролем содержания частиц оксида магния с диаметром частиц 45 мкм или более, равного или менее 0,1% масс. Также было установлено, однако, что когда содержание частиц оксида магния с диаметром частиц 45 мкм или более уменьшено до 0,1% масс. или менее, получающаяся пленка становится более склонной к нарушению адгезии. Эта нарушение адгезии избыточно происходит вокруг нижней части рулона во время окончательного отжига, и было установлено, что текучесть газа в рулоне была снижена во время окончательного отжига в связи с отсутствием крупных частиц оксида магния. Текучесть газа снижается, поскольку атмосферный газ в основном проходит в рулоне сверху, поскольку нижняя часть рулона находится в контакте с подом печи, в результате чего поток газа через слои рулона стального листа может подавляться даже с незначительным снижением расстояния между слоями, что может повлиять на формирование пленки.

Для решения этой проблемы изобретатели провели дальнейшие исследования. В частности, сосредоточив внимание на эффекте разделителя, создаваемом крупными частицами оксида магния, изобретатели разработали идею получения этого эффекта разделителя с помощью нерастворимого в воде соединения, отличного от оксида магния. Образцы оксида кремния с различным распределения частиц по размерам добавлены в качестве нерастворимых в воде соединений к отжиговым сепараторам, используемым в вышеуказанных экспериментах (с содержанием частиц, каждая из которых имеет диаметр частиц 45 мкм или более, в оксиде магния 0,1% масс.). Затем было установлено, что добавление 0,05% масс. или более диоксида кремния с диаметром частиц от 45 мкм или более до 150 мкм или менее к отжиговому сепаратору может одновременно подавлять как шероховатость поверхности, так и другие дефекты пленки, как показано на фиг. 2. Эффект, создаваемый добавлением образцов диоксида кремния с диаметром частиц от 45 мкм или более до 150 мкм или менее, также получен с оксидами, например, Al, Si, Р, Ti, Cr, Mn, Fe, Со, Ni, Cu, Zn и Ga.

Положительный эффект изобретения

Отжиговый сепаратор в соответствии с настоящим изобретением обеспечивает простое формирование однородной и гладкой пленки форстерита и, следовательно, может внести значительный вклад в производство текстурированной электротехнической листовой стали с высоким коэффициентом укладки и превосходными свойствами пленки.

Краткое описание чертежей

Настоящее изобретение будет дополнительно описано ниже со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 представляет собой график, показывающий зависимость между содержанием частиц оксида магния с диаметром частиц 45 мкм или более, шероховатостью поверхности и возникновением нарушения адгезии пленки; и

Фиг. 2 представляет собой график, показывающий зависимость между содержанием частиц диоксида кремния с диаметром частиц 45- 150 мкм, шероховатостью поверхности и возникновением нарушения адгезии пленки.

Осуществление изобретения

Настоящее изобретение будет подробно описано ниже.

Для достижения эффекта настоящего изобретения следующие условия должны быть выполнены в первую очередь по содержанию каждого компонента, добавляемого к оксиду магния, и свойствам порошка оксида магния. Эффект настоящего изобретения может быть достигнут использованием такого оксида магния, который удовлетворяет требованиям, указанным ниже. То есть использование оксида магния с соответствующей степенью активности и обеспечение газовой текучести во время окончательного отжига необходимы для получения эффекта настоящего изобретения.

Во-первых, содержание каждого компонента добавляемого к оксиду магния будет описано далее.

Cl: 0,01-0,05% масс.

Хлор (Cl) является элементом, который облегчает формирование пленки. При содержании Cl менее 0,01% масс. не достигается достаточное формирование пленки, в то время как содержание Cl более 0,05% масс. формирует чрезмерно толстую пленку и приводит к точечным дефектам; в любом случае не могут быть получены подходящие свойства пленки. Соответственно, содержание Cl должно составлять 0,01-0,05% масс., более предпочтительно 0,015-0,4% масс.

В: 0,05-0,15% масс.

Бор (В) является элементом, который облегчает формирование пленки. При содержании В менее 0,05% масс. не достигается достаточное формирование пленки, в то время как содержание В более 0,15% масс. формирует чрезмерно толстую пленку и приводит к точечным дефектам; в любом случае не могут быть получены подходящие свойства пленки. Соответственно, содержание В должно составлять 0,05-0,15% масс., более предпочтительно 0,07-0,13% масс.

CaO: 0,1-2% масс.

CaO является соединением, которое задерживает формирование пленки и влияет на форму получаемой пленки. Содержание CaO менее 0,1% масс. сглаживает неровности на поверхности раздела между стальной подложкой и пленкой, и получаемая пленка становится более склонной к отслаиванию, тогда как при содержании CaO более 2% масс. не достигается достаточное формирование пленки; в любом случае не могут быть получены хорошие свойства пленки. Соответственно, содержание CaO должно составлять 0,1-2% масс. и более предпочтительно 0,2-1,0% масс.

P2O3: 0,03-1,0% масс.

P2O3 является соединением, которое облегчает формирование пленки. При содержании P2O3 менее 0,03% масс. не достигается достаточное формирование пленки, в то время как содержание Р2О3 более 1,0% масс. формирует чрезмерно толстую пленку и приводит к точечным дефектам; в любом случае не могут быть получены подходящие свойства пленки. Соответственно, содержание P2O3 должно составлять 0,03-1,0% масс., более предпочтительно 0,15-0,7% масс.

Отжиговый сепаратор включает вышеуказанные компоненты, и остальное является оксидом магния, состоящим из случайных примесей и MgO. Примеры случайных примесей включают S, Si, Fe и Al. Следует отметить, что известные компоненты добавок могут быть добавлены к отжиговому сепаратору на уровне примеси, чтобы точно регулировать степень реакционной способности отжигового сепаратора.

Кроме того, следующие свойства являются важными для оксида магния, используемого в настоящем изобретении.

Степень активности лимонной кислоты (40% ССА): 30-120 секунд

Когда вышеуказанная степень активности лимонной кислоты составляет менее 30 секунд, степень гидратации становится слишком большой, или когда она превышает 120 секунд, степень активности становится слишком низкой, в любом случае не могут быть получены подходящие свойства пленки. Степень активности лимонной кислоты более предпочтительно составляет 50-100 секунд.

Удельная площадь поверхности, измеренная методом БЭТ: 8-50 м2/г

Когда вышеуказанная удельная площадь поверхности, измеренная методом БЭТ, составляет более 50 м2/г, степень гидратации оксида магния становится слишком высокой, или когда она менее 8 м2/г, реакционноспособность становится слишком низкой, в любом случае не могут быть получены подходящие свойства пленки. Удельная площадь поверхности более предпочтительно составляет 15-35 м2/г.

Степень гидратации по потери при прокаливании: 0,5% масс. - 5,2% масс.

Когда вышеуказанная степень гидратации, измеренная по потери при прокаливании, составляет менее 0,5% масс., реакционноспособность становится слишком низкой, или когда она составляет более 5,2% масс. гидратная вода в оксиде магния окисляет стальной лист при окончательном отжиге, в любом случае не могут быть получены подходящие свойства пленки. Степень гидратации более предпочтительно составляет 0,8-2,0% масс.

Содержание частиц оксида магния с диаметром частиц 45 мкм или более: 0,1% масс. или менее

Когда содержание частиц оксида магния с диаметром частиц 45 мкм или более составляет более 0,1% масс., получаемая пленка форстерита становится более склонной к шероховатости поверхности. Содержание частиц оксида магния с диаметром частиц 45 мкм или более предпочтительно составляет 0,06% масс. или менее. Самым простым способом контроля содержания таких частиц оксида магния в пределах этого диапазона является удаление крупных частиц оксида магния с использованием сита. Кроме того, вращающаяся печь может быть использована для облегчения контроля диаметра частиц оксида магния в изготавливаемом оксиде магния. Следует отметить, что содержание частиц оксида магния с диаметром частиц 45 мкм или более может быть снижено до 0% масс.

В дополнение к вышеуказанному оксиду магния важно добавить нерастворимое в воде соединение к отжиговому сепаратору в соответствии с настоящим изобретением, как описано ниже.

Содержание частиц нерастворимого в воде соединения с диаметром частиц от 45 мкм или более до 150 мкм или менее: от 0,05% масс. или более до 20% масс. или менее.

Так как отжиговый сепаратор наносят в виде суспензии на стальной лист, соединение, добавляемое к отжиговому сепаратору, должно быть нерастворимым в воде. В соответствии с использованием в описании термин “нерастворимая в воде композиция” относится к такой композиции, которая растворяется в воде при 20°C в количестве 1,0% масс. или менее относительно количества используемого соединения.

Во-первых, необходимо, чтобы данное нерастворимое в воде соединение имело диаметр частиц от 45 мкм или более до 150 мкм или менее. Частицы, имеющие диаметр частиц менее 45 мкм, действуют менее эффективно в качестве разделителя, тогда как частицы, которые имеют диаметр более 150 мкм, вызывают царапины при прессовании стального листа.

Во-вторых, когда содержание вышеуказанного нерастворимого в воде соединения составляет менее 0,05% масс., текучесть газа во время окончательного отжига ухудшается, что затрудняет образование однородной пленки. С другой стороны, когда содержание нерастворимого в воде соединения составляет более 20% масс., получаемый отжиговый сепаратор становится значительно менее адгезивным к стальному листу, что затрудняет промышленное изготовление стальных листов. Содержание нерастворимого в воде соединения более предпочтительно составляет от 0,1% масс. или более до 2,0% масс. или менее. Еще более предпочтительно с точки зрения предотвращения царапин при прессовании стального листа контролировать содержание частиц нерастворимого в воде соединения с диаметром частиц от 45 мкм или более до 75 мкм или менее в диапазоне от 0,1% масс. или более до 2,0% масс. или менее.

Следует отметить, что содержание нерастворимого в воде соединения определяется массовыми процентами относительно 100% масс. отжигового сепаратора.

В данном случае крупные частицы нерастворимого в воде соединения, которые контролируются в настоящем изобретении, трудно точно измерить с помощью распределения частиц по размеру измерительным прибором с помощью общей схемы рассеяния лазерного излучения. Соответственно, в настоящем изобретении содержание частиц нерастворимого в воде соединения определяется по остатку на сите. В частности, частицы, имеющие диаметр частиц 45 мкм или более, определяется как частицы, которые не проходят через стандартное сито 330 меш, и частицы, имеющие диаметр частиц 75 мкм или менее или 150 мкм или менее, являются частицами, определяемыми как проходящие через стандартные сита 200 меш и 100 меш соответственно.

Кроме того, вышеуказанное нерастворимое в воде соединение, которое необходимо, чтобы служить в качестве разделителя между слоями смотанного стального листа, должно иметь определенную степень жесткости.

Например, использование оксида обеспечивает вышеуказанный требуемый эффект. Однако оксид магния имеет тенденцию прилипать к стальному листу в результате реакции с диоксидом кремния, присутствующим в поверхностном слое стального листа, что затрудняет использование оксида магния для этой цели. Другими словами, оксид, используемый в настоящем изобретении, предпочтительно представляет собой оксид одного или нескольких элементов, выбранных из Al, Si, P, Ti, Cr, Mn, Fe, Co, Ni, Си, Zn и Ga. Например, SiO2, Al2O3 и TiO2 также полезны с точки зрения стоимости, поскольку они недороги и доступны. Композитный оксид вышеуказанного оксида и MgO также может быть успешно использован. Примеры композитного оксида включают, например, MgAl2O4, Mg2SiO4, MgP2P6 и Mg2TiO4. Эти соединения являются менее реакционноспособными по отношению к оксиду кремния и не вызывают дефектов пленки.

В частности, в производстве текстурированной электротехнической листовой стали вспомогательное вещество, такое как TiO2, часто добавляют к отжиговому сепаратору. Такое вспомогательное вещество добавляют для реакции с MgO и с оксидами на поверхности стального листа и, таким образом, предпочтительно изготовляют настолько мелкодисперсным, насколько возможно, чтобы иметь диаметр частиц равным или менее, чем диаметр частиц MgO; обычно эти вспомогательные вещества не содержат крупных частиц диаметром 45 мкм или более. Однако для достижения эффекта настоящего изобретения необходимо специально приготовить крупные частицы нерастворимого в воде соединения с диаметром частиц 45 мкм или более и добавить частицы соединения, приготовленные таким образом, к отжиговому сепаратору для использования.

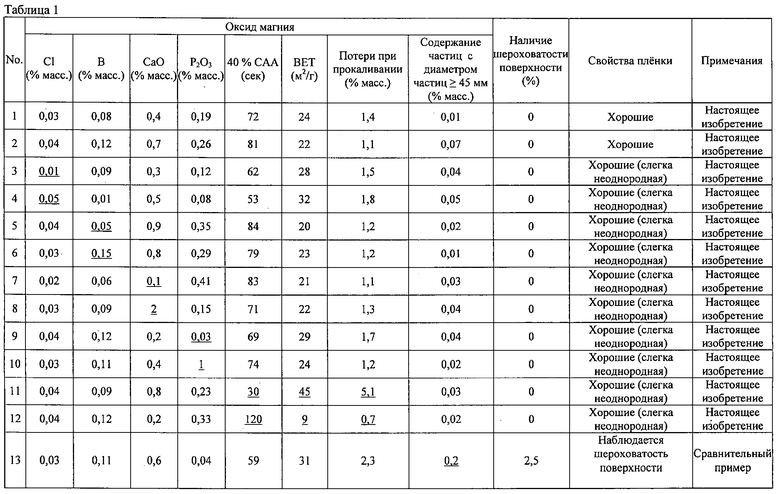

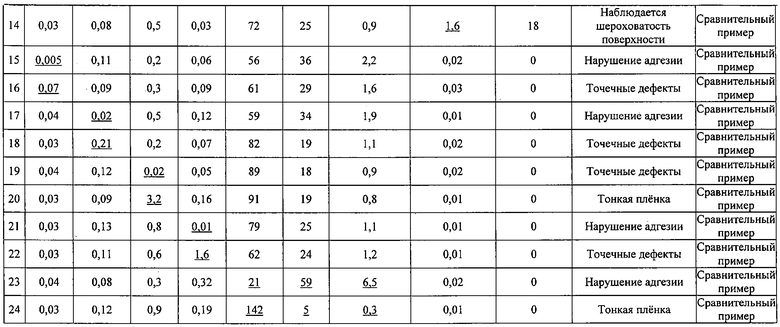

Пример 1

Изготавливают стальные слябы, содержащие C: 0,05-0,07% масс., Si: 3,2-3,5% масс., Mn: 0,06-0,075% масс., Al: 0,02-0,03% масс., Se: 0,018-0,021% масс., Sb: 0,02-0,03% масс. и N: 0,007-0,009% масс., остальное является Fe и случайными примесями, нагревают до 1350°C и выдерживают в течение 1800 секунд, подвергают горячей прокатке для получения стального листа толщиной 2,2 мм, подвергают отжигу в зоне горячих состояний при 1000°C в течение 60 секунд, подвергают промежуточному отжигу при 1050°C в течение 60 секунд после первой холодной прокатки и подвергают последующей теплой прокатке при 210°C с использованием стана тандема для получения листа толщиной 0,23 мм. Затем стальные листы подвергают обезуглероживающему отжигу. Затем отжиговые сепараторы, которые получают добавлением 8,5 части масс. оксида титана, 1,5 части масс. сульфата стронция и 0,5 части масс. оксида кремния к 100 частям масс. различных образцов оксида магния, как показано в таблице 1, соответственно гидратируют при температуре гидратации 20°C со временем гидратации 2400 секунд и наносят на стальные листы с массой покрытия 13 г/м2 (в сумме для обеих поверхностей) соответственно и затем сушат на нем.

В этом случае для оксида кремния, добавляемого к отжиговым сепараторам, используют стандартное сито для сортировки частиц оксида кремния с диаметром частиц от 45 мкм или более до 150 мкм или менее. Следует отметить, что содержание диоксида кремния в каждом из сепараторов отжига составляет 0,45% масс. Кроме того, содержание частиц оксида титана и сульфата стронция, добавляемых к отжиговым сепараторам с диаметром частиц 45 мкм или более, составляет 0,01% масс. или менее соответственно, и используют соответственно частицы, имеющие по существу диаметр частиц менее 45 мкм.

Затем стальные листы сматывают в рулоны, которые, в свою очередь, подвергают окончательному отжигу. После этого на стальные листы наносят изоляционное покрытие, подвергают термообработке при 860°C в течение 60 секунд для сушки и термической правки и подвергают последующей обработке для уменьшения размера магнитного домена посредством облучения электронным пучком.

Результаты исследований свойств пленки полученных таким образом стальных листов также показаны в таблице 1. Как видно из таблицы, отжиговые сепараторы согласно настоящему изобретению обеспечивают превосходные свойства пленки.

Пример 2

Изготавливают стальные слябы, содержащие C: 0,05-0,09% масс., Si: 3,2-3,5% масс., Mn: 0,06-0,075% масс., Al: 0,02-0,03% масс., Se: 0,018-0,021% масс., Sb: 0,02-0,03% масс., N: 0,007-0,009% масс., Ni: 0,1-0,5% масс., Sn: 0,02-0,12% масс. и остальное является Fe и случайными примесями, нагревают до 1380°C и выдерживают в течение 2100 секунд, подвергают горячей прокатке для получения стального листа толщиной 2,1 мм, подвергают отжигу в зоне горячих состояний при 1050°C в течение 60 секунд, подвергают промежуточному отжигу при 1070°C в течение 60 секунд после первой холодной прокатки и подвергают последующей теплой прокатке при 190°C с использованием стана тандема для получения листа толщиной 0,23 мм. Затем стальные листы подвергают обезуглероживающему отжигу. Затем отжигающие сепараторы, которые получают добавлением 6,1 части масс. оксида титана, 2,2 части масс. гидроксида стронция и различных крупных частиц нерастворимого в воде соединения, указанных в таблице 2, к 100 частям масс. образца, обозначенного №1 в таблице 1, соответственно гидратируют при температуре гидратации 20°C со временем гидратации 2200 секунд и наносят на стальные листы с массой покрытия 15 г/м2 (в сумме для обеих поверхностей) соответственно и затем сушат на нем.

Кроме того, что касается оксида титана и сульфата стронция, добавленных к отжиговым сепараторам отдельно от этих соединений, представленных в таблице 2, содержание частиц, имеющих диаметр частиц 45 мкм или более, составляет 0,01% или менее соответственно. Затем стальные листы сматывают в рулоны и подвергают окончательному отжигу. После этого на стальные листы наносят изоляционное покрытие, подвергают термообработке при 860°C в течение 60 секунд для сушки и термической правки и подвергают последующей обработке для уменьшения размера магнитного домена посредством облучения электронным пучком.

Результаты исследований свойств пленки полученных таким образом стальных листов также показаны в таблице 2. Как видно из таблицы, отжиговые сепараторы согласно настоящему изобретению обеспечивают превосходные свойства пленки.

Предложен отжиговый сепаратор для текстурированной электротехнической листовой стали, который не ограничивает текучесть атмосферного газа во время окончательного отжига в форме конечного рулона и может предотвратить возникновение шероховатости поверхности. Отжиговый сепаратор содержит 0,01-0,05 мас.% Cl, 0,05-0,15 мас.% B, 0,1-2 мас.% CaO и 0,03-1,0 мас.% P2O3 и в основном состоит из оксида магния, имеющего степень активности лимонной кислоты 30-120 секунд, измеренную при 40 % CAA, удельную площадь поверхности 8-50 м2/г, измеренную по методу БЭТ, степень гидратации 0,5-5,2 мас.%, измеренную по потери при прокаливании, и содержание частиц, каждая из которых имеет диаметр частиц 45 мкм или более, составляет 0,1 мас.% или менее, отжиговый сепаратор дополнительно включает нерастворимое в воде соединение с диаметром частиц 45-150 мкм в количестве 0,05-20 мас.%, включительно, которое представляет собой оксид, отличный от оксида магния. 1 з.п. ф-лы, 2 ил., 2 табл., 2 пр.

1. Отжиговый сепаратор для текстурированной электротехнической листовой стали, включающий Cl 0,01-0,05 мас. %, В 0,05-0,15 мас. %, СаО 0,1-2 мас. % и P2O3 0,03-1,0 мас. %, содержащий оксид магния, имеющий степень активности лимонной кислоты 30-120 секунд, измеренную при 40 % САА, удельную площадь поверхности 8-50 м2/г, измеренную по методу БЭТ, степень гидратации 0,5-5,2 мас. %, измеренную по потери при прокаливании, и содержание частиц, каждая из которых имеет диаметр частиц 45 мкм или более, составляет 0,1 мас. % или менее, причем он дополнительно включает нерастворимое в воде соединение с диаметром от 45 мкм или более до 150 мкм или менее в количестве от 0,05 мас. % или более до 20 мас. % или менее, которое представляет собой оксид, отличный от оксида магния.

2. Отжиговый сепаратор для текстурированной электротехнической листовой стали по п. 1, в котором оксид представляет собой оксид, по меньшей мере, одного элемента, выбранного из Al, Si, Р, Ti, Cr, Mn, Fe, Со, Ni, Cu, Zn и Ga, или композиционный оксид из оксида, по меньшей мере, одного элемента и MgO.

| GB 1460943 A, 06.01.1977 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 5547519 A, 20.08.1996 | |||

| EP 1284308 A1, 19.02.2003 | |||

| US 5565272 A, 15.10.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ СО СТЕКЛЯННЫМ ПОКРЫТИЕМ | 1995 |

|

RU2139945C1 |

Авторы

Даты

2015-11-20—Публикация

2012-10-04—Подача