Область техники

Настоящее изобретение относится к порошку, используемому для отжигового сепаратора для использования в производстве листов из текстурированной электротехнической стали, и порошку для отжигового сепаратора, соответствующим образом сохраняющему форму рулона после окончательного отжига. Настоящее изобретение также относится к способу изготовления листа из текстурированной электротехнической стали, имеющего подходящую однородность покрытия и магнитные свойства, путем использования такого порошка для отжигового сепаратора.

Уровень техники

Лист из текстурированной электротехнической стали обычно изготавливают, подвергая стальной сляб с заданным химическим составом горячей прокатке, отжигу и холодной прокатке, затем рекристаллизационному отжигу и обезуглероживающему отжигу, а затем окончательному отжигу. Из этих процессов окончательный отжиг требует термообработки при высокой температуре 1000°C или более. Поэтому для предотвращения слипания рулона обычно применяют отжиговый сепаратор, содержащий порошок оксида магния в качестве основного компонента.

Оксид магния не только играет вышеупомянутую роль в качестве ингибитора прилипания, но также играет роль взаимодействия с оксидным слоем, который образуется на поверхности стального листа во время обезуглероживающего отжига, проводимого перед окончательным отжигом и в основном состоящего из диоксида кремния, во время окончательного отжига для формирования пленки форстерита (покрытия) и роль очистки путем удаления со стального листа выделений (например, AlN, MnS, MnSe, Si3N4, TiN, TiC и т.д.), называемых ингибиторами, которые контролируют рост зерен кристаллов железа после окончательного отжига.

Для преимущественного выполнения таких функций, например, в WO 2013/051270 A1 (PTL 1) предлагается метод, посредством которого микроэлементы, такие как Cl, B, CaO и P2O3, добавляют к магнезии (оксид магния) в контролируемых количествах и при контроле гранулометрического состав нерастворимых в воде соединений, добавляемых отдельно от микрокомпонентов.

В процессе окончательного отжига листа из текстурированной электротехнической стали, описанного выше, стальной лист, смотанный в рулон, укладывают на бок так, чтобы отверстие в центре рулона располагалось в вертикальном (вверх-вниз) направлении и отжигают при высокой температуре 1000°С или более. Поэтому в процессе нагрева и охлаждения в рулоне возникает большая разница температур, и рулон после отжига может иметь дефект формы, такой как деформация в бочкообразную форму (коробоватость) или выпучивание верхнего и нижнего концов (оба конца в осевом направлении рулона) (волнистые края).

Кроме того, если отжиговый сепаратор, содержащий оксид магния в качестве основного компонента, дает усадку в результате процесса спекания из-за нагрева во время окончательного отжига, возникает так называемый распушенный рулон, что может вызвать проблемы при использовании рулона в следующем процессе.

Средством предотвращения получения такого распушенного рулона является намотка с высоким натяжением намотки перед окончательным отжигом. Однако чрезмерно высокое натяжение намотки может вызвать коробление во внутренней части диаметра рулона.

Ввиду этих проблем, например, в JP 2012-177148 A (PTL 2) предлагается способ, согласно которому содержится магнезия (оксид магния) с размером частиц 25 мкм или более и менее 75 мкм для предотвращения коробление перед окончательным отжигом и контролируются подходящее значение степени объемной усадки отжигового сепаратора, вызванной прокаливанием, для решения проблемы обращения с распушенными рулонами.

Список цитированных источников

Патентная литература

PTL 1: WO 2013/051270 A1

PTL 2: JP 2012-177148 A

Раскрытие сущности изобретения

Техническая проблема

Однако в PTL 1 вообще не упоминается проблема ухудшения формы рулона после окончательного отжига и то, какие меры можно принять для решения этой проблемы.

PTL 2 предлагает решение проблемы коробления перед окончательным отжигом и решения проблемы обращения с распушенными рулонами после окончательного отжига, но не решает вышеупомянутую проблему ухудшения формы рулона (изгиб в центре, волнистые края) после окончательного отжига.

Таким образом, может быть полезно предложить порошок, подходящий для отжигового сепаратора и способствующий изготовлению листа из текстурированной электротехнической стали с подходящей однородностью покрытия и магнитными свойствами, путем решения вышеупомянутой проблемы с формой рулона после окончательного отжига.

Решение проблемы

Таким образом, мы предлагаем:

1. Порошок для отжигового сепаратора, включающий: химический состав, содержащий (состоящий из) оксид магния в качестве основного компонента и содержащий В: 0,020% масс. или более и 0,200% масс. или менее, SO3: 0,030% масс. или более и 1,000% масс. или менее, и P2O3: 0,050% масс. или более и 1,000% масс. или менее; и 0,2% масс. или более и 5,0% масс. или менее частиц, имеющих размер более 45 мкм и 75 мкм или менее, причем частицы имеющие размер более 45 мкм и 75 мкм или менее содержат B: 0,002% масс. или более и менее 0,020% масс., серу: менее 0,030% масс. в пересчете на SO3 и фосфор: менее 0,050% масс. в пересчете на P2O3.

2. Порошок для отжигового сепаратора в соответствии с 1, в котором частицы размером более 45 мкм и 75 мкм или менее содержат натрий (Na): 0,010% масс. или менее.

3. Порошок для отжигового сепаратора в соответствии с 1 или 2, в котором оксид магния имеет чистоту 95% масс. или более.

4. Способ изготовления листа из текстурированной электротехнической стали, включающий горячую прокатку и холодную прокатку стального сляба для получения листа из текстурированной электротехнической стали с последующим рекристаллизационным отжигом и обезуглероживающим отжигом, и затем нанесение отжигового сепаратора, а затем проведение окончательного отжига, при этом порошок для отжигового сепаратора в соответствии с 1 - 3 используется в качестве отжигового сепаратора.

5. Способ изготовления листа из текстурированной электротехнической стали в соответствии с 4, в котором толщина стального листа составляет 0,05 мм или более и 0,20 мм или менее.

Положительный эффект

Таким образом, можно получить по низкой цене порошок для отжигового сепаратора, который имеет подходящую реакционную способность покрытия и может быть использован при изготовлении листа из текстурированной электротехнической стали, имеющего соответствующее качество покрытия и обеспечивающий подходящее качество формы рулона после окончательного отжига и достижение высокой производительности.

Также можно предложить способ получения листа из текстурированной электротехнической стали с подходящим качеством покрытия путем использования порошка для отжигового сепаратора.

Краткое описание чертежей

На прилагаемых чертежах:

фиг. 1А представляет вид сбоку рулона, схематично иллюстрирующий форму волнистой кромки рулона после окончательного отжига;

фиг. 1В представляет вид сверху рулона, схематично иллюстрирующий форму волнистой кромки рулона после окончательного отжига;

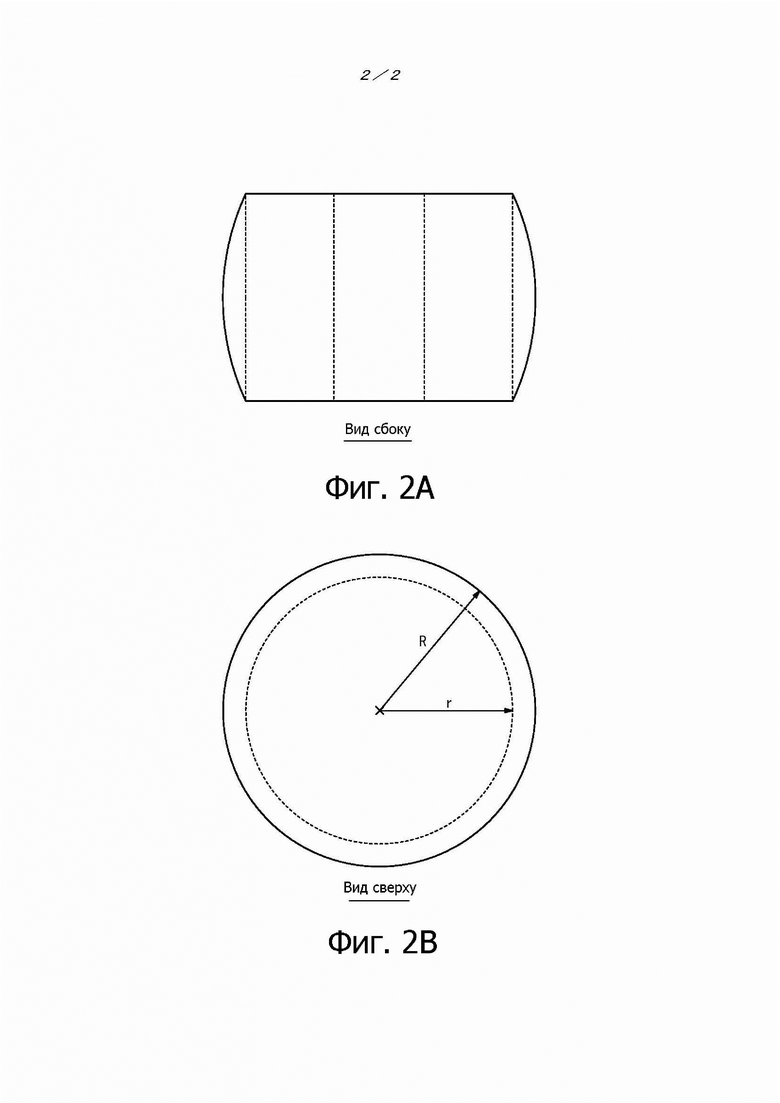

фиг. 2А представляет вид сбоку рулона, схематично иллюстрирующий форму центрального изгиба рулона после окончательного отжига; и

фиг. 2В представляет собой вид сверху рулона, схематично иллюстрирующий коробоватость рулона после окончательного отжига.

Осуществление изобретения

Результаты экспериментов, которые привели к настоящему способу, будут описаны ниже.

Сначала образцы изготавливали следующим образом:

В качестве исходного материала использовали высокочистый и сверхтонкий монокристаллический порошок магнезии 2000A производства Ube Material Industries, Ltd. Чистота магнезии была чрезвычайно высокой: 99,98% масс. MgO.

Исходный материал гидратировали в чистой воде для получения суспензии гидроксида магния.

Суспензию гидроксида магния затем прессовали с использованием фильтр-пресса для получения лепешки гидроксида магния. В суспензию гидроксида магния добавляли борную кислоту (H3BO3), сульфат магния (MgSO4), диаммонийфосфат ((NH4)2HPO4) и т.д. для корректировки количества микрокомпонентов в оксиде магния после.

Количества микрокомпонентов можно регулировать при необходимости не только путем регулирования количества добавки к суспензии, но также путем регулирования степени промывки водой лепешки гидроксида магния, температуры прокаливания и т.п.

400 г полученного лепешки гидроксида магния помещали в тигель из оксида алюминия и прокаливали на воздухе в электрической печи (SPX1518T-17 производства Marusho Denki Co., Ltd.) при температуре 700°C в течение 60 минут. после нагрева электропечи. Полученный прокаленный продукт охлаждали в печи, а затем измельчали. После измельчения размер частиц полученного порошка корректировали с помощью сита для получения оксида магния, используемого в этом эксперименте.

Свойства полученного оксида магния показаны в таблице 1. В таблице «размер частиц (% масс.)» представляет % масс. просеянного порошка, прошедшего через сито с указанным размером ячеек. 100,0% масс. означает, что весь порошок прошел через сито. То же самое относится и к таблицам 2, 4 и 5.

Таблица 1

Оксиды магния с отобранным размером частиц, как показано в таблице 1, смешивали в количествах, указанных в таблице 2. Таким образом были получены порошки для отжиговых сепараторов, отличающиеся распределением частиц по размерам и количествами микрокомпонентов, как показано в таблице 2.

Затем сляб для листа электротехнической стали, содержащий C: 0,045% масс., Si: 3,25% масс., Mn: 0,070% масс., Al: 80 ч/млн масс., N: 40 ч/млн масс. и S: 20 ч/млн масс. нагревают до температуры 1200°С, а затем подвергают горячей прокатке для получения горячекатаного листа толщиной 2,0 мм, который сматывают в рулон. Рулон горячекатаного листа подвергают отжигу при 1000°С в течение 30 секунд, после чего с поверхности стального листа удаляют окалину. После этого горячекатаный и отожженный лист подвергают холодной прокатке для получения холоднокатаного листа с конечной толщиной холоднокатаного листа 0,23 мм. Затем холоднокатаный лист подвергают обезуглероживающему отжигу с выдержкой при температуре выдержки 850°С в течение 60 секунд, также служащему рекристаллизационным отжигом. Порошок для отжигового сепаратора, представленный в таблице 2, затем наносят в виде суспензии на холоднокатаный лист, после чего холоднокатаный лист сматывают в рулон. Рулон нагревают до 1200°С со скоростью нагрева 25°С/ч в смешанной атмосфере азота: 75% об. и водорода: 25% об., подвергают окончательному отжигу выдержкой при 1200°С в течение выдержки 20 часов в атмосфере водорода: 100% об., и затем подвергают выравнивающему отжигу до получения образца.

Исследовали однородность внешнего вида покрытия, адгезию покрытия и форму рулона после окончательного отжига каждого полученного образца.

В этом эксперименте однородность внешнего вида покрытия оценивалась как однородная в том случае, если какая-либо часть, отличающаяся по цветовому оттенку, была меньше или равна 20% общей площади поверхности при визуальном наблюдении, и оценивалась как неоднородная в случае, когда разница в цветовом тоне любой части составила более 20% от общей площади поверхности при визуальном наблюдении.

Для определения адгезии покрытия вырезают образец 280 мм в направлении прокатки и 30 мм в направлении, ортогональном направлению прокатки, и затем подвергают отжигу для снятия напряжения в атмосфере азота при температуре 820°С в течение 3 часов. После этого каждый стальной лист прижимают к круглому стержню разного внешнего диаметра (с разницей в 5 мм) и измеряют минимальный диаметр (мм), при котором не происходило отслоения покрытия.

Для формы рулона после окончательного отжига (далее также называемого просто «отжиг»), после охлаждения рулона до комнатной температуры, величину деформации между до и после отжига измеряют в соответствии с каждой формой деформации рулона в соответствии с фиг. 1А и 1В (форма волнистой кромки) или фиг. 2А и 2В (форма коробления). В частности, как показано на фиг. 1В и 2В, измеряют радиус (r) вписанной окружности внешней окружности рулона до отжига и радиус (R) вписанной окружности внешней окружности рулона после отжига, и рассчитывают величину деформации (R - r). Форма рулона оценивалась как подходящая в том случае, когда расчетное значение составляло 20 мм или менее.

Фиг. 1А и 1В схематически иллюстрируют форму волнистой кромки рулона после отжига. Фиг. 1А представляет вид рулона сбоку, а фиг. 1В представляет вид рулона сверху. Фиг. 2А и 2В схематично иллюстрируют форму коробления рулона после отжига. Фиг. 2А представляет вид сбоку рулона, а фиг. 2В представляет вид сверху рулона. На каждой из этих фигур пунктирные линии представляют форму до отжига, а сплошные линии представляют форму после отжига. Полая часть рулона существенно не деформируется до и после отжига. Соответственно, на фиг. 1А и 2А контур скрытой сбоку полой части обозначен только пунктирными линиями. На фиг. 1В и 2В контур полой части опущен для пояснения величины деформации (R-r).

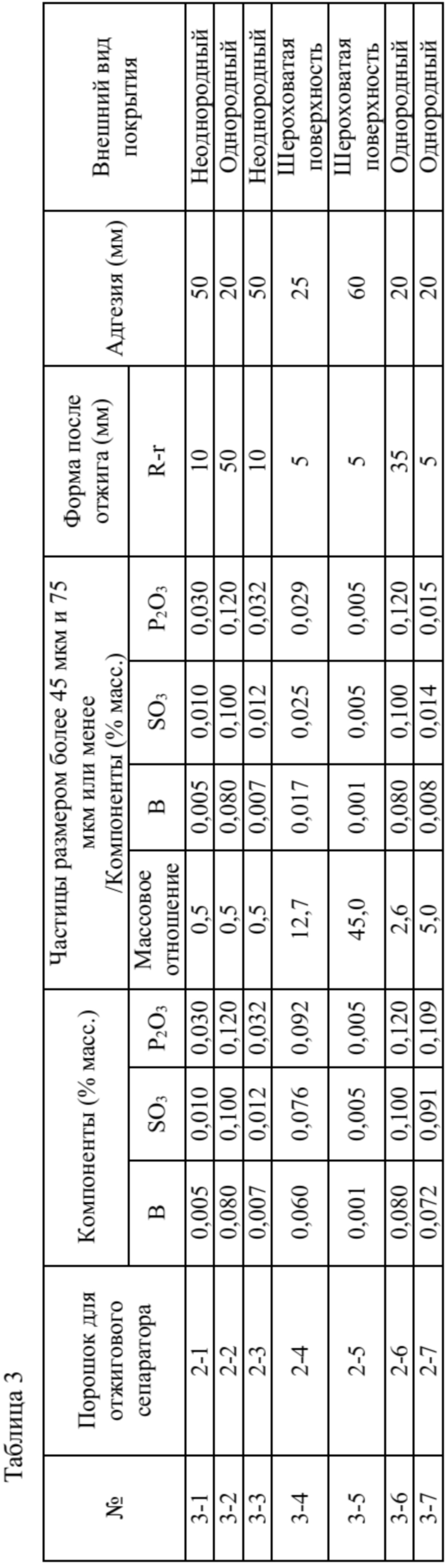

В таблице 3 приведены номера каждого порошка для отжигового сепаратора, использованного в эксперименте, и его микрокомпоненты (скопированные из таблицы 2), свойства (массовое отношение и микрокомпоненты) частиц, имеющих размер частиц в диапазоне более 45 мкм и 75 мкм или менее (далее просто называемые «частицы размером более 45 мкм и 75 мкм или менее»), форма рулона после отжига, однородность внешнего вида покрытия и адгезию покрытия. Термин «массовое отношение» выше и в таблице означает массовое отношение частиц более 45 мкм и 75 мкм или менее ко всему порошку для отжигового сепаратора.

Как показано в таблице 3, если количества микрокомпонентов B, SO3 и P2O3 во всем порошке для отжигового сепаратора выходят за пределы диапазона согласно настоящему раскрытию (№ 3-1, 3-3, 3-5), внешний вид покрытия не был однородным или адгезия покрытия ухудшалась, даже когда массовое отношение и количества микрокомпонентов в частицах размером более 45 мкм и 75 мкм или менее находились в пределах диапазона согласно настоящему раскрытию. Если массовое отношение частиц более 45 мкм и 75 мкм и менее было чрезмерно высоким (№ 3-5), то внешний вид покрытия был шероховатым (т.е. шероховатость поверхности). Если количества микрокомпонентов B, SO3 и P2O3, содержащихся в частицах размером более 45 мкм и 75 мкм или менее, выходят за пределы диапазона согласно настоящему раскрытию (№ 3-2, 3-6), форма рулона после отжига была неудовлетворительной, даже когда химический состав всего порошка для отжигового сепаратора и массовое отношение частиц более 45 мкм и 75 мкм или менее находились в пределах диапазона согласно настоящему раскрытию.

Причины ограничения каждого компонента в настоящем раскрытии будут описаны ниже.

Порошок для отжигового сепаратора

Порошок для отжигового сепаратора, согласно настоящему изобретению, содержит оксид магния в качестве основного компонента (т.е. в основном состоит из оксида магния). Здесь «основной компонент» означает содержание 50% масс. или более. Если содержание оксида магния составляет менее 50% масс., количество пленки форстерита (покрытия), образующейся в результате реакции между внутренним оксидом кремния, образующимся при обезуглероживающем отжиге, и оксидом магния в отжиговом сепараторе является недостаточным. Доля оксида магния предпочтительно составляет 60% масс. или более и более предпочтительно 80% масс. или более.

В настоящем описании содержание B, SO3 и P2O3 в порошке для отжигового сепаратора составляет соответственно B: 0,020% масс. или более и 0,200% масс. или менее, SO3: 0,030% масс. или более и 1,000% масс. или менее, и P2O3: 0,050% масс. или более и 1,000% масс. или менее, чтобы улучшить однородность внешнего вида покрытия и свойство адгезии покрытия.

Если содержание В составляет менее 0,020% масс., образование покрытия является недостаточным, а толщина покрытия чрезмерно тонкой. Если содержание В составляет более 0,200% масс., В проникает в стальной лист и вызывает охрупчивание. Нижний предел содержания B в порошке для отжигового сепаратора предпочтительно составляет 0,025% масс. или более. Верхний предел содержания В предпочтительно составляет 0,180% масс. или менее.

Содержание B можно измерить, растворив анализируемый порошок в кислоте и выполнив оптическую эмиссионную спектрометрию с ICP (индуктивно связанная плазма).

Содержание SO3 менее 0,030% масс. нежелательно, поскольку образование покрытия является недостаточным. Если содержание SO3 превышает 1,000% масс., образование покрытия является чрезмерным, что вызывает распределение чрезмерно сформировавшихся участков покрытия и приводит к ухудшению внешнего вида покрытия. Нижний предел содержания SO3 в порошке для отжигового сепаратора предпочтительно составляет 0,034% масс. или более. Верхний предел содержания SO3 предпочтительно составляет 0,700% масс. или менее.

Содержание SO3 можно измерить, растворив анализируемый порошок в кислоте, выполнив оптическую эмиссионную спектрометрию с ICP для измерения содержания S и пересчитав его на содержание SO3.

Если содержание P2O3 составляет менее 0,050% масс., реакция образования покрытия смещается в сторону высоких температур и, следовательно, ухудшается адгезионная способность покрытия. При содержании P2O3 более 1,000% масс. реакция образования покрытия смещается в низкотемпературную сторону и затрагивается вторичная рекристаллизация, что приводит к ухудшению магнитных свойств. Нижний предел содержания P2O3 в порошке для отжигового сепаратора предпочтительно составляет 0,060% масс. или более. Верхний предел содержания P2O3 предпочтительно составляет 0,800% масс. или менее.

Содержание P2O3 можно измерить путем растворения анализируемого порошка в кислоте, проведения оптической эмиссионной спектрометрии с ICP для измерения содержания P и перечета на содержание P2O3.

Чтобы сохранить подходящую форму рулона после отжига, порошок, используемый в качестве отжигового сепаратора, должен содержать 0,2% масс. или более и 5,0% масс. или менее частиц, имеющих размер частиц более 45 мкм и 75 мкм или менее. Нижний предел доли частиц в порошке предпочтительно составляет 0,5% масс. или более. Верхний предел доли частиц в порошке предпочтительно составляет 3,0% масс. или менее.

В состоянии, когда на стальной лист нанесен отжиговый сепаратор и стальной лист смотан в рулон, расстояние между слоями рулонного стального листа составляет примерно от 30 мкм до 40 мкм. Частицы, имеющие размер более 45 мкм, необходимы для поддержания такого пространства между слоями стального листа. С другой стороны, если размер частиц превышает 75 мкм, частицы вгрызаются в поверхность стального листа после отжига и вызывают дефекты в виде вмятин на поверхности. Таким образом, доля частиц, имеющих размер частиц более 75 мкм, в порошке для отжигового сепаратора предпочтительно составляет 2,00% масс. или менее.

Если доля частиц, имеющих размер более 45 мкм и 75 мкм или менее, составляет менее 0,2% масс., форма рулона не может сохраняться в достаточной степени. Если доля частиц, имеющих размер более 45 мкм и 75 мкм и менее, составляет более 5,0% масс., шероховатость поверхности покрытия увеличивается, что нежелательно.

Частицы более 45 мкм и 75 мкм или менее предпочтительно представляют собой оксид магния. Это связано с тем, что в то время, как спекающая добавка или тому подобное может сильно изменить размер частиц в результате взаимодействия с отжиговым сепаратором или подобным, размер частиц оксида магния изменяется незначительно в результате отжига.

В настоящем изобретении в частицах размером более 45 мкм и 75 мкм или менее содержание бора (В) должно составлять 0,002% масс. или более и менее 0,020% масс., содержание серы должно быть менее 0,030% масс. в пересчете на SO3, а содержание фосфора должно быть менее 0,050% масс. в пересчете на P2O3.

Если содержание бора составляет менее 0,002% масс., способность к формированию покрытия чрезмерно низка. Это вызывает разброс чрезмерно тонких участков покрытия. При содержании бора 0,020% масс. и более происходит самоспекание частиц при отжиге и их усадка, что делает невозможным сохранение формы рулона. Если содержание SO3 составляет 0,030% масс. или более и/или содержание P2O3 также составляет 0,050% масс. или более, частицы самоспекаются и сжимаются, что делает невозможным преимущественное сохранение формы рулона.

Нижний предел содержания серы и фосфора не установлен, но в промышленности предпочтительно, чтобы содержание серы составляло 0,0001% масс. или более в пересчете на SO3, а содержание фосфора составляло 0,0005% масс. или более в пересчете на P2O3.

Содержание бора, содержание SO3 (или серы) и содержание P2O3 (или фосфора) можно измерить путем растворения порошка анализируемых частиц в кислоте и проведения оптической эмиссионной спектрометрии с ICP соответственно для элементов B, S и P, как и компонентов порошка для отжигового сепаратора.

При анализе порошка для отжигового сепаратора в форме смеси частицы более 45 мкм и 75 мкм или менее извлекаются мокрым просеиванием и анализируются. Для просеивания предпочтительно используют сито JIS диаметром 200 мм и высотой 45 мм, описанное в JIS Z 8801.

В настоящем описании «частицы размером более 45 мкм и 75 мкм или менее» относятся к частицам, которые проходят через сито с размером ячеек 200 меш, описанное в JIS Z 8801, и не проходят через сито с размером ячеек 330 меш.

Рассев проводят на автоматическом мокром сите Viblette® (Viblette является зарегистрированной торговой маркой в Японии, других странах или в этих странах) производства Hosokawa Micron Corporation в следующих условиях 100 г просеиваемого порошка, 5 л/мин распыления воды, 200 об/мин скорость вращения водяного оросителя, времени работы 10 минут и частоты сети 60 Гц.

Способ приготовления порошка для отжигового сепаратора

Способ приготовления порошка для отжигового сепаратора в соответствии с настоящим изобретением не ограничен, но в качестве основного компонента обычно используется оксид магния, полученный путем спекания сырья. Примеры сырья включают гидроксид магния, карбонат магния и хлорид магния.

Количество каждого из вышеупомянутых компонентов B, SO3 и P2O3 можно регулировать путем добавления бората, сульфата и фосфата к сырью перед прокаливанием, например, к оксиду магния. Здесь, в случае использования соли Na, натрий остается в оксиде магния. Поскольку натрий может способствовать самоспеканию частиц во время отжига, как в случае B, SO3 и P2O3, содержание натрия (Na) в частицах размером более 45 мкм и 75 мкм или менее предпочтительно составляет менее 0,010% масс. Содержание натрия (Na) может составлять 0% масс. Содержание Na можно измерить путем растворения измеряемых частиц в кислоте и проведения оптической эмиссионной спектрометрии с ICP.

Оксид магния, используемый в настоящем изобретении, может содержать помимо MgO еще и B, SO3 и P2O3 и Na и может содержать Cl, CaO, SiO2, Fe2O3, Al2O3 и неизбежные примеси в дополнение к этим компонентам.

Чистота оксида магния (содержание MgO в оксиде магния) предпочтительно составляет 95% масс. или более и более предпочтительно 98% масс. или более.

Поэтому содержание компонентов, отличных от MgO, в оксиде магния предпочтительно составляет 5% масс. или менее и более предпочтительно 2% масс. или менее.

Содержания бора (В), серы и фосфора, присутствующих в частицах размером более 45 мкм и 75 мкм и менее, включают также B, SO3 и P2O3 в оксиде магния.

Порошок для отжигового сепаратора может содержать, помимо оксида магния, вспомогательные вещества, такие как оксид титана и гидроксид стронция. Кроме того, порошок для отжигового сепаратора можно смешать с другим порошком для отжигового сепаратора и нанести на рулон в качестве отжигового сепаратора.

Способ изготовления листа из текстурированной электротехнической стали

Стальной лист, к которому применяются раскрытые в настоящем описании способы, не ограничивается каким-либо конкретным типом стали, если он представляет собой лист из текстурированной электротехнической стали, имеющий на поверхности покрытие, в основном состоящее из форстерита. Такой лист из текстурированной электротехнической стали обычно изготавливают следующим образом: сляб из кремнийсодержащей стали известным способом подвергают горячей прокатке, затем один или несколько раз холодной прокатке с промежуточным отжигом между ними для получения окончательной толщины, а затем первичному рекристаллизационному отжигу и обезуглероживающему отжигу. После этого на стальной лист наносят отжиговый сепаратор, а затем стальной лист подвергается окончательному отжигу.

В настоящем изобретении в качестве порошка для отжигового сепаратора используется вышеуказанный порошок, который содержит оксид магния в качестве основного компонента, содержит B: 0,020% масс. или более и 0,200% масс. или менее, SO3: 0,030% масс. или более и 2,000% масс. или менее, и P2O3: 0,050% масс. или более и 1,000% масс. или менее, а также содержит 0,2% масс. или более и 5,0% масс. или менее частиц размером более 45 мкм и 75 мкм или менее, при этом частицы размером более 45 мкм и 75 мкм или менее содержат бор (В): 0,002% масс. или более и менее 0,020% масс., серу: менее 0,030% масс. в пересчете на SO3 и фосфор: менее 0,050% масс. в пересчете на P2O3.

Необязательно, содержание натрия (Na) в частицах более 45 мкм и 75 мкм или менее может составлять 0,010% масс. или менее и чистота MgO в порошке оксида магния может составлять 95% масс. или более.

Если толщина стального листа мала, потери в железе улучшаются (уменьшаются), что является желательным. Однако если толщина стального листа мала, форма рулона после отжига имеет тенденцию к ухудшению. В таком случае предпочтительно использовать отжиговый сепаратор в соответствии с настоящим изобретением. В частности, отжиговый сепаратор в соответствии с настоящим изобретением подходит для тонкого стального листа толщиной 0,20 мм или менее по сравнению с известными отжиговыми сепараторами. Нижний предел толщины составляет около 0,05 мм.

Примеры

Основной карбонат магния (MgCO3)4Mg(OH)2⋅xH2O производства FUJIFILM Wako Pure Chemical Corporation использовали в качестве исходного материала. Исходный материал переводили в форму суспензии с чистой водой, а затем в суспензию добавили борную кислоту (H3BO3), сульфат магния (MgSO4) и гидрофосфат динатрия (Na2HPO4·12H2O), а количество микрокомпонентов в оксиде магния корректировали после прокаливания. Корректировка производилась при необходимости путем добавок к суспензии, температуры прокаливания и степени промывки фильтрпрессной лепешки водой. Суспензию прессовали с помощью фильтр-пресса, чтобы получить фильтрпрессную лепешку. После этого фильтрпрессную лепешку помещали в тигель из оксида алюминия и прокаливали на воздухе в камерной печи при температуре, указанной в таблице 4, в течение 20 минут. Прокаленный осадок измельчали, а затем с помощью сита регулировали размер частиц для получения исходных материалов от 4-1 до 4-10 порошков для отжиговых сепараторов.

Гексагидрат хлорида магния производства Nacalai Tesque, Inc. растворяли в чистой воде при 25°С, для приготовления насыщенного водного раствора. Затем насыщенный водный раствор подвергали взаимодействию с гидроксидом натрия для образования гидроксида магния. Полученный таким образом гидроксид магния фильтровали и промывали водой. Здесь количество натрия (Na), оставшегося в гидроксиде магния, регулировали, изменяя время промывки водой. Затем гидроксид магния снова загружали в чистую воду для получения суспензии гидроксида магния. В суспензию добавляли борную кислоту (H3BO3), сульфат магния (MgSO4) и диаммонийфосфат ((NH4)2HPO4) и корректировали количества микрокомпонентов в оксиде магния после прокаливания. Корректировку проводили при необходимости путем добавления компонентов к суспензии, температуры прокаливания и степени промывки водой лепешки гидроксида магния. Суспензию прессовали с помощью фильтр-пресса, чтобы получить лепешку. После этого лепешку помещали в тигель из оксида алюминия и прокаливали на воздухе в камерной печи при температуре, указанной в таблице 4, в течение 20 минут. Прокаленный осадок измельчали, а затем с помощью сита регулировали размер частиц, чтобы получить исходные материалы с 4-11 по 4-16 порошков для отжиговых сепараторов.

Подготовленные таким образом исходные материалы порошков с 4-1 по 4-16 для отжиговых сепараторов смешивали, как показано в таблице 5, для получения порошков с 5-1 по 5-28 для отжиговых сепараторов, отличающихся распределением частиц по размерам и компонентами.

Затем стальной сляб, содержащий C: 0,06% масс., Si: 2,95% масс., Mn: 0,07% масс., S: 0,015% масс., Sb: 0,015% масс. и Cr: 0,03% масс., с остатком, состоящим из Fe и неизбежных примесей, нагревали при 1350°С в течение 40 минут и затем подвергали горячей прокатке до толщины 2,6 мм. После этого горячекатаный лист подвергали отжигу горячекатаного листа при 900°С в течение 60 секунд и затем холодной прокатке с промежуточным отжигом при 1050°С и интервалом в 60 секунд между ними для получения конечной толщины 0,20 мм. Затем стальной лист подвергали обезуглероживающему отжигу, также служащему рекристаллизационным отжигом. После этого порошок (от 5-1 до 5-28), представленный в таблице 5, наносили на стальной лист в качестве отжигового сепаратора. Затем стальной лист нагревали до 1200°С со скоростью нагрева 25°С/ч в смешанной атмосфере 75% об. азота и 25% об. водорода, подвергали окончательному отжигу с выдержкой при 1200°С в течение 20 часов. в атмосфере 100% об. водорода, а затем подвергали выравнивающему отжигу.

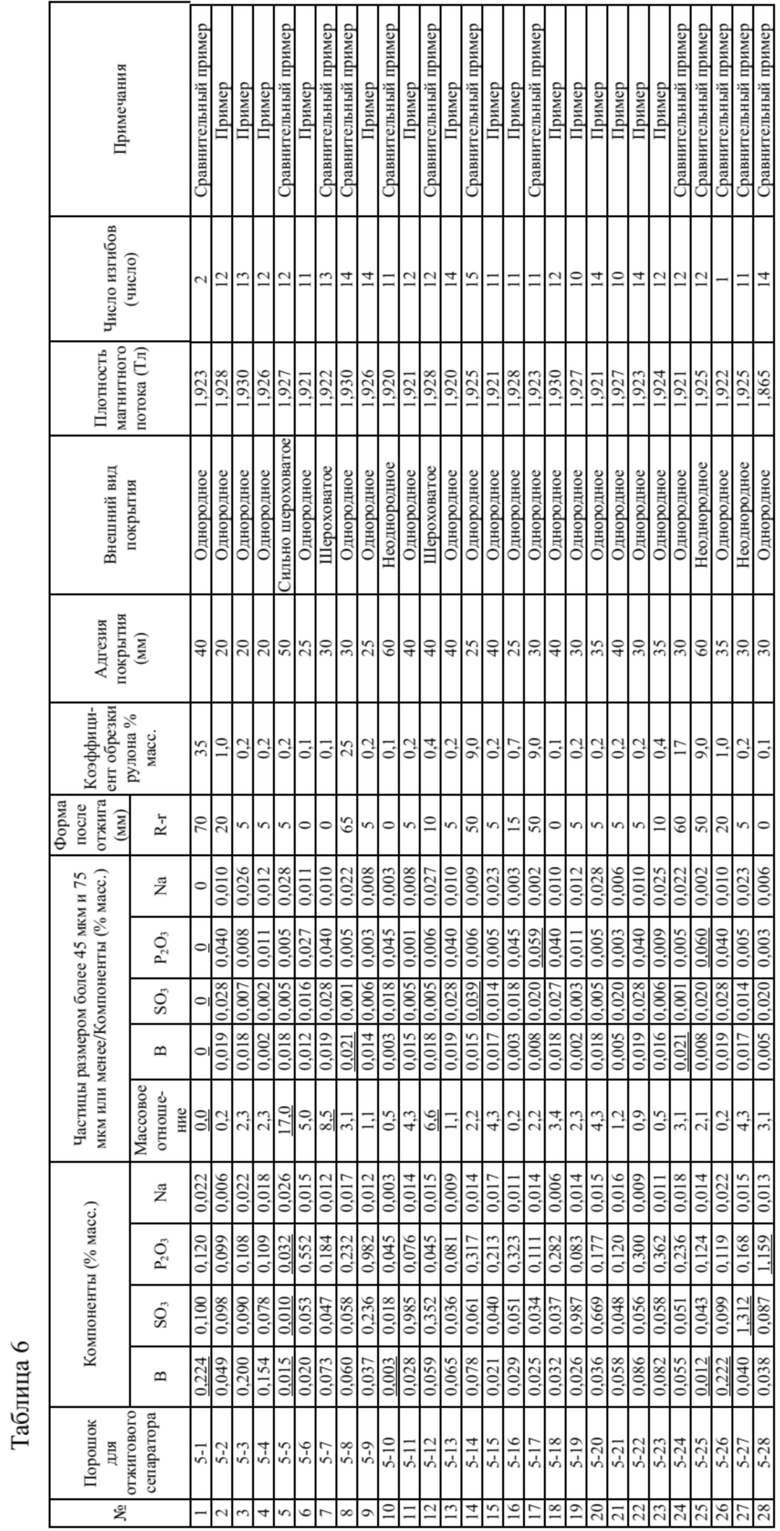

Для каждого полученного таким образом образца исследовали плотность магнитного потока, способность к многократному изгибу, однородность внешнего вида покрытия, адгезию покрытия, форму рулона после окончательного отжига и коэффициент обрезки рулона.

Плотность магнитного потока и способность к повторному изгибу измеряли с использованием метода, описанного в JIS C 2550 (2000). Здесь плотность магнитного потока представляет собой плотность магнитного потока при возбуждении с напряженностью магнитного поля 800 А/м.

Что касается способности к повторному изгибу, все образцы показали подходящие результаты с 10-кратным повторением или более, за исключением порошка 5-1 для отжигового сепаратора с двойным повторением, и порошка 5-26 для отжигового сепаратора с однократным повторением, как показано в таблице 6.

Однородность внешнего вида покрытия оценивалась как однородная в случае, когда какая-либо часть, отличающаяся по цветовому оттенку, была меньше или равна 20% общей площади поверхности при визуальном наблюдении, и оценивалась как неоднородная в случае, когда любая часть, отличающаяся по цветовому тону, составляла более 20% общей площади поверхности при визуальном наблюдении. Для определения адгезии покрытия вырезают образец 280 мм в направлении прокатки и 30 мм в направлении, ортогональном направлению прокатки и затем подвергают отжигу для снятия напряжения в атмосфере азота при температуре 820°С в течение 3 часов. После этого стальной лист прижимали к каждому круглому стержню разного внешнего диаметра (с шагом 5 мм) и определяли минимальный диаметр (мм), при котором не происходит отслоения. Адгезия покрытия оценивалось как подходящая в случае, когда определенный минимальный диаметр составляет 40 мм или менее.

Для формы рулона после отжига, после охлаждения рулона до комнатной температуры, радиус (r) (мм) вписанной окружности во внешнюю окружность рулона до отжига и радиус (R) (мм) вписанной окружности во внешнюю окружность рулона после отжига измеряют на виде сверху, показанном на фиг. 1В и фиг. 2В, и рассчитывают значение (R-r) (мм). Форма рулона оценивалась как подходящая в случае, когда значение (R - r) (мм) составляло 20 мм или менее.

В таблице 6 показан каждый порошок для отжигового сепаратора, использованный в эксперименте, и содержание его микрокомпонентов, компонентов (массовая доля и количества микрокомпонентов) частиц размером более 45 мкм и 75 мкм или менее, форма рулона после отжига, коэффициент обрезки рулона, однородность внешнего вида покрытия, адгезия покрытия, плотность магнитного потока и число изгибов.

Как показано в таблице 6, в случае, когда количество микрокомпонентов в порошке для отжигового сепаратора находилось за пределами диапазона согласно настоящему раскрытию, плотность магнитного потока ухудшалась, внешний вид покрытия был неоднородным или ухудшаются адгезионные свойства покрытия. В случае, когда массовое отношение порошка более 45 мкм и 75 мкм или менее было высоким, возникала шероховатость поверхности. В случае, когда количества микрокомпонентов в порошке более 45 мкм и 75 мкм или менее выходили за пределы диапазона согласно настоящему раскрытию, или массовая доля порошка была чрезмерно низкой, форма рулона после отжига была неудовлетворительной. Это привело к коэффициенту обрезки рулона (т.е. доля брака из-за дефектов формы) более 1,0% масс., что вызвало увеличение производственных затрат.

В случае, когда содержание Na в порошке более 45 мкм и 75 мкм и менее составляло 0,010% масс. или менее, форма после отжига дополнительно улучшалась.

Изобретение относится к порошку для отжигового сепаратора и к способу изготовления листа из текстурированной электротехнической стали с его использованием. Порошок, используемый в качестве отжигового сепаратора: содержит оксид магния в качестве основного компонента и B: 0,020% мас. или более и 0,200% мас. или менее, SO3: 0,030% мас. или более и 2,000% мас. или менее, и P2O3: 0,050% мас. или более и 1,000% мас. или менее; и содержит 0,2% мас. или более и 5,0% мас. или менее частиц, имеющих размер более 45 мкм и 75 мкм или менее. Частицы, имеющие этот размер, содержат (бор) B: 0,002% мас. или более и менее 0,020% мас., SO3: менее 0,030% мас. и P2O3: менее 0,050% мас. Технический результат заключается в возможности изготовления листа из текстурированной электротехнической стали с подходящей однородностью покрытия и магнитными свойствами. 2 н. и 3 з.п. ф-лы, 2 ил., 6 табл.

1. Порошок для отжигового сепаратора, содержащий:

химический состав, содержащий оксид магния в качестве основного компонента и содержащий B: 0,020% мас. или более и 0,200% мас. или менее, SO3: 0,030% мас. или более и 1,000% мас. или менее, и P2O3: 0,050% мас. или более и 1,000% мас. или менее; и

0,2% мас. или более и 5,0% мас. или менее частиц размером более 45 мкм и 75 мкм или менее,

при этом частицы, имеющие размер более 45 мкм и 75 мкм или менее, содержат B: 0,002% мас. или более и менее 0,020% мас., SO3: менее 0,030% мас. и P2O3: менее 0,050% мас.

2. Порошок для отжигового сепаратора по п. 1, в котором частицы, имеющие размер более 45 мкм и 75 мкм или менее, дополнительно содержат натрий (Na): 0,010% мас. или менее.

3. Порошок для отжигового сепаратора по п. 1 или 2, в котором оксид магния имеет чистоту 95% мас. или более.

4. Способ изготовления листа из текстурированной электротехнической стали, включающий

горячую прокатку и холодную прокатку стального сляба для листа из текстурированной электротехнической стали, после чего проводят рекристаллизационный отжиг и обезуглероживающий отжиг, после чего наносят отжиговый сепаратор и затем проводят окончательный отжиг,

при этом в качестве отжигового сепаратора используют порошок для отжигового сепаратора по любому из пп. 1-3.

5. Способ по п. 4, в котором толщина стального листа составляет от 0,05 мм или более до 0,20 мм или менее.

| JP 2012177148 A, 13.09.2012 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ОКСИД МАГНИЯ ДЛЯ ОТЖИГОВОГО СЕПАРАТОРА И АНИЗОТРОПНАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ | 2017 |

|

RU2719835C1 |

| ПОРОШОК ОКСИДА МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2660145C1 |

| ОТЖИГОВЫЙ СЕПАРАТОР ДЛЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2569267C1 |

Авторы

Даты

2024-07-29—Публикация

2022-03-14—Подача