Изобретение относится к нефтегазовой промышленности и может быть использовано (а) для добычи природных битумов, сверхтяжелых, тяжелых, высоковязких и вязких нефтей; (б) для повышения интенсификации добычи нефти низкопроницаемых пород нефтеносных сланцев, средней и легкой по плотности нефти; (в) для внутрипластовой генерации жидких и газообразных углеводородов из керогена, бурого или каменного угля, а также (г) для внутрипластового улучшения качества жидких углеводородов, - понижения их вязкости и необратимого снижения их плотности.

В настоящее время в нефтедобывающем секторе для добычи природных битумов, сверхтяжелых, тяжелых, высоковязких и вязких нефтей в промышленном масштабе используют исключительно наземные парогенераторы или парогазогенераторы. С экономической точки зрение их оправданное использование без применения термокэйсов (труб с теплоизоляцией) ограничено глубиной 800 метров. Для экономически же оправданного использования паротеплового или парогазотеплового метода воздействия на продуктивные пласты, которые залегают глубже 800 метров, ряд компаний ведут разработку специальных забойных теплогенерирующих устройств. И, в этой связи, преимущественно, речь идет о забойных прямых парогазогенераторах (ЗППГГ), сжигающих метановоздушную топливную смесь в открытом пламени.

Однако ЗППГГ имеют четыре существенных недостатка, и они следующие:

- из современного уровня развития техники известно, что разрабатываемые сегодня ЗППГГ в силу используемого принципа сжигания топлива в открытом пламени не в состоянии обеспечить стабильность и продолжительность процесса сжигания топлива в присутствии высоких давлений. По мнению ряда экспертов, в будущем после завершения процесса их разработки практическое применение ЗППГГ будет ограничено глубиной 1500 метров;

- в результате сжигания в ЗППГГ метановоздушной топливной смеси образуются топочные газы, преимущественно, состоящие из углекислого газа и азота, которые при смешении с водой образуют высокотемпературный рабочий агент - высокотемпературную парогазовую смесь, состоящую, преимущественно, из воды в форме пара, углекислого газа и азота. Такой высокотемпературный рабочий агент затем инжектируется в углеводородосодержащие пласты. И, если присутствие в углеводородосодержащих пластах углекислого газа является положительным фактором, то присутствие в них азота в большинстве случаев является нежелательным. Более того, очистка поднятых на дневную поверхность скважины жидких и газообразных углеводородов (УВ) от азота является сложным и дорогостоящим процессом;

- еще одной проблемой, связанной с практикой использования ЗППГГ, является высокая температура сжигания метановоздушной топливной смеси в открытом пламени - от 1800 до 2500°С, вызывающей перегрев металла, что, в свою очередь, является основной причиной прогнозируемого быстрого износа и короткого срока эксплуатации ЗППГГ;

- для доставки метановоздушной топливной смеси в ЗППГГ, расположенный на забое скважины, например, на глубине 1500 метров, потребуется использование дорогостоящих и малонадежных компрессоров с конечным давлением до 20 МПа, что, в конечном итоге, заметно снижает экономическую привлекательность проектов освоения глубокозалегающих тяжелых и трудноизвлекаемых УВ.

Из сказанного выше также следует, что ЗППГТ не могут применяться для интенсификации добычи нефти низкопроницаемых пород и генерации синтетической нефти из керогенотвердых органических веществ (ТОВ) нефтеносных сланцевых плеев, таких как Баженовская свита (РФ), Баккен, Игл Форд (США) или Вака Муэрта (Аргентина), так как все они залегают на значительных глубинах от 2000 до 3500 метров.

Известен способ термического воздействия на нефтесодержащие и/или керогеносодержащие пласты с высоковязкой и тяжелой нефтью, а также устройство для извлечения нефти из керогена (патент РФ №2447276, МПК Е21В 43/24, публикация 2012 г.).

Известное техническое решение предполагает использование забойного прямого каталитического парогазогенератора, который может быть выполнен с использованием одного, двух и более последовательно соединенных каталитических реакторов. Реакторы могут быть выполнены с одинаковыми или различными размерами и конфигурацией и могут иметь одинаковый или разный объем каталитических камер. Каталитический реактор может быть заполнен катализатором одного и того же типа или катализаторами разных типов. При использовании нескольких каталитических реакторов, каждый из них может быть заполнен катализаторами одного и того же типа или катализаторами разных типов. Каталитические реакторы могут быть соединены между собой жестким или гибким продуктопроводом.

К недостаткам известного технического решения можно отнести следующее:

- известный способ и устройство для его осуществления предполагают для инжектирования в продуктивный пласт, находящийся на большой глубине (2-5 км), использование компрессоров с конечным давлением до 45-50 МПа. Известно, что такое компрессорное оборудование имеет высокую стоимость и относительно непродолжительный срок эксплуатации. Использование подобных компрессоров высокого давления повышает стоимость известного способа в случае его использования на больших глубинах;

- также недостатком известного технического решения является присутствие в рабочем агенте азота, так как очистка от азота поднятых на дневную поверхность скважины жидких и газообразных УВ является сложным и дорогостоящим процессом.

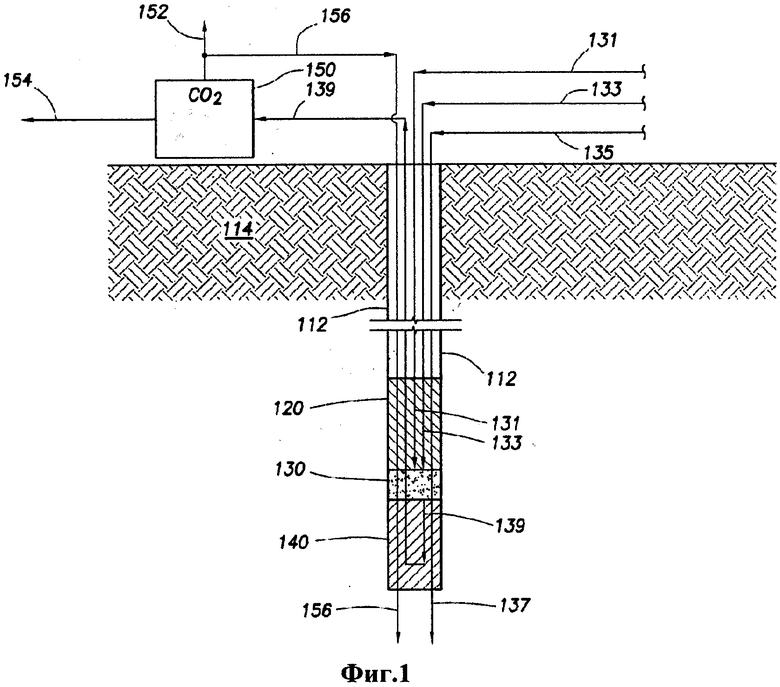

Наиболее близким аналогом заявленного устройства (забойной каталитической сборки) является техническое решение, известное из патентной заявки США №2013/0062065 (публикация 2013 г).

Конструкция известного устройства представлена на фиг. 1, которая является цитируемой иллюстрацией, приведенной в патентной заявке США №2013/0062065, объясняющей конструкцию и принцип действия известного устройства.

Известное устройство (забойный непрямой парогенератор) содержит:

1. Забойное устройство - газовая горелка (130) для сжигания метана.

2. Первый теплообменник (120).

3. Второй теплообменник (140).

4. Продуктопровод (131) для доставки топлива (метан) в забойное устройство (130) для сжигания топлива.

5. Продуктопровод (133) для доставки окислителя (воздух или кислород) в забойное устройство (130) для сжигания топлива.

6. Продуктопровод (135) для доставки воды в первый и во второй теплообменники (120 и 140).

7. Продуктопровод (139) для отвода топочных газов из известного устройства - с забоя скважины, - на ее дневную поверхность в систему (150) сбора топочных газов и углекислого газа.

8. Продуктопровод (156) для доставки на забой скважины (137) углекислого газа для его последующего смешения с водой в форме пара.

Принцип действия известного устройства заключается в следующем:

1. В забойное устройство (130) для сжигания топлива по продуктопроводу (131) подается топливо (метан), а по продуктопроводу (1133) подается окислитель (воздух или кислород).

2. В результате сжигания топлива в забойном устройстве сжигания топлива (130) образуются высокотемпературные топочные газы, которые по продуктопроводу (139) поступают сначала во второй теплообменник (140), а затем, пройдя через тело забойного устройства сжигания топлива (130), поступают в первый теплообменник (120).

3. Отдав тепло воде во втором (140) и в первом (120) теплообменниках, охлажденные топочные газы по продуктопроводу (139) выводятся на дневную поверхность скважины и поступают в систему (150) сбора топочных газов и углекислого газа.

4. Вода, проходя через первый (120) и второй (140) теплообменники, нагревается и превращается в пар (137), который поступает на забой скважины.

5. В свою очередь углекислый газ, выделенный из топочного газа в системе (150) сбора топочных газов, по продуктопроводу (156) закачивается на забой скважины, где смешивается с паром (137), образуя высокотемпературный рабочий агент, состоящий из воды в форме пара и углекислого газа.

К основным недостаткам известного устройства можно отнести следующее:

- высокая температура, образуемая при сжигании газообразного топлива в открытом пламени газовой горелки забойного устройства для сжигания топлива (130) приводит к быстрому износу известного устройства и снижает степень надежности его эксплуатации. Более того, слишком высокая температура на поверхности корпуса устройства для сжигания топлива (130) может привести к перегреву цементного камня и нарушению целостности обсадной колонны;

- большое количество продуктопроводов (131, 133, 135, 139 и 156), опускаемых одновременно в скважину вместе с известным устройством, существенно осложняет процесс его эксплуатации, а также требует разработки и использования специальных мультиколтюбинговых установок;

- в условиях ограниченности и дефицита внутрискважинного пространства известное устройство имеет недостаточно рациональную конфигурацию, поскольку генерация пара (137) происходит внутри первого (120) и второго (140) теплообменников и при этом значительное по объему внутрискважинное пространство, находящееся между обсадной трубой и известным устройством, остается незадействованным;

- по мнению авторов патентной заявки США №2013/0062065 известное устройство будет способно генерировать рабочий агент (пар или парогазовую смесь (вода и углекислый газ) с конечным давлением от 1500 до 2000 psig (от 10 до 14 МПа), что не позволяет использовать известное устройство для эффективной добычи глубокозалегающих тяжелых и трудноизвлекаемых нефтей (>1500 метров), а также для интенсификации добычи нефти низкопроницаемых пород и генерации жидких и газообразных УВ из ТОВ нефтеносных сланцевых плеев, например, из Баженовской свиты (РФ).

Задачей настоящего изобретения является повышение эффективности освоения глубокозалегающих месторождений тяжелых и трудноизвлекаемых нефтей, а также интенсификация добычи нефти низкопроницаемых пород.

Техническим результатом использования заявленного изобретения является повышение коэффициента извлечения углеводородов, комплексное освоение ресурсного потенциала нефтеносных сланцевых плеев, предполагающее как интенсификацию добычи нефти низкопроницаемых пород, так и вовлечение в активную разработку твердых органических веществ, а также эффективное освоение тяжелых и трудноизвлекаемых запасов углеводородов, залегаемых на значительных глубинах.

Поставленная задача решается использованием устройства для осуществления теплового воздействия на пласты, содержащие углеводороды (УВ) и твердые органические вещества (ТОВ), которое представляет из себя забойную каталитическую сборку (ЗКС). ЗКС включает забойный каталитический реактор, теплообменник, блок предварительного разогрева катализатора в забойном каталитическом реакторе, проточный пакер с эластичными элементами, продуктопровод подачи в забойный каталитический реактор метановоздушной топливной смеси, продуктопровод доставки в проточный пакер и на забой скважины воды, а также продуктопровод доставки топочных газов из забоя скважины на ее дневную поверхность, при этом забойный каталитический реактор, теплообменник и блок предварительного разогрева катализатора в забойном каталитическом реакторе образуют забойный непрямой каталитический парогенератор (ЗНКПГ).

Забойный каталитический реактор содержит каталитические блоки, выполненные из высокопористого ячеистого материала (ВПЯМ), на поверхность которого нанесен наноструктурированный палладиевый или платиновый катализатор с размерами частиц катализатора от 0,5 до 500 нанометров.

ВПЯМ образован из пенометалла и/или пенокерамики.

Блок предварительного разогрева катализатора в забойном каталитическом реакторе содержит портативный аккумулятор, металлокерамический нагревательный элемент, способный в течение 24 часов генерировать температуру 700°С, и таймер, предназначенный для включения блока предварительного разогрева катализатора в заданное время.

Для минимизации потери давления при доставке метановоздушной топливной смеси в забойный каталитический реактор продуктопровод для доставки указанной смеси состоит из двух субпродуктопроводов разного диаметра.

Субпродуктопровод большего диаметра для доставки метановоздушной топливной смеси собран из стандартных насосно-компрессорных труб.

Субпродуктопровод меньшего диаметра для доставки метановоздушной топливной смеси собран из отрезков труб, изготовленных из коррозионно-стойкой стали, например, AISI 316 (аналог 08Х17Н13М2).

Субпродуктопровод меньшего диаметра для доставки метановоздушной топливной смеси изготовлен из труб с теплоизоляцией.

Субпродуктопровод меньшего диаметра для доставки метановоздушной топливной смеси имеет длину от 30 до 100 метров, а субпродуктопровод большего диаметра для доставки метановоздушной топливной смеси имеет протяженность от устья скважины и до забоя скважины.

Для минимизации потери давления при доставке топочных газов из забоя скважины на ее дневную поверхность продуктопровод для доставки топочных газов состоит из двух субпродуктопроводов разного приведенного диаметра.

Субпродуктопровод меньшего приведенного диаметра для доставки топочных газов из забоя скважины на ее дневную поверхность собран из насосно-компрессорных труб, изготовленных из коррозионно-стойкой стали, например, AISI 316 (аналог 08Х17Н13М2).

Субпродуктопровод большего приведенного диаметра для доставки топочных газов из забоя скважины на ее дневную поверхность выполнен в виде обсадной трубы, внутри которой размещены продуктопровод для доставки в проточный пакер и на забой скважины воды и субпродуктопровод большого диаметра для доставки на забой скважины метановоздушной топливной смеси.

Субпродуктопровод меньшего приведенного диаметра для доставки топочных газов из забоя скважины на ее дневную поверхность имеет длину от 30 до 100 метров, а субпродуктопровод большего приведенного диаметра для доставки топочных газов из забоя скважины на ее дневную поверхность имеет протяженность от устья скважины и до ее забоя.

Теплообменник забойного непрямого каталитического парогенератора образован субпродуктопроводом меньшего приведенного диаметра для доставки топочных газов, и через него проходит субпродуктопровод меньшего диаметра для доставки метановоздушной топливной смеси.

Для обеспечения возможности минимизирования потери давления в системе продуктопроводов ЗКС, а также увеличения эффективной поверхности теплообменника, являющегося элементом ЗНКПГ, субпродуктопровод меньшего приведенного диаметра для доставки топочных газов из забоя скважины на ее дневную поверхность имеет больший наружный диаметр (например, 60,3 мм), чем наружный диаметр (например, 48,3 мм) субпродуктопровода большего диаметра для доставки на забой метановоздушной топливной смеси.

Продуктопровод для доставки в проточный пакер и на забой скважины воды является колтюбинговой трубой, имеющей наружный диаметр, равный 25,4 мм, и внутренний диаметр 19,86 мм, способной выдерживать внутреннее давление величиной до 150 МПа.

В нижнем торце проточного пакера расположены распылительные форсунки для распыления воды, поступающей на забой скважины.

Проточный пакер и его эластичные элементы активируются при достижении давления в корпусе проточного пакера, начиная от 3-х МПа.

На участке скважины, расположенном ниже проточного пакера, формируется буферный скважинный участок охлаждения с максимальной внутрискважинной температурой в зоне расположения проточного пакера не более 120°С.

Герметичность механических соединений заявленного устройства в присутствии одновременно высоких давлений и высоких температур достигается за счет использования специальной смазки, изготовленной, преимущественно, из наноразмерных частиц (<100 нм) металлов, и/или их оксидов, и/или прокладок, изготовленных из висмута.

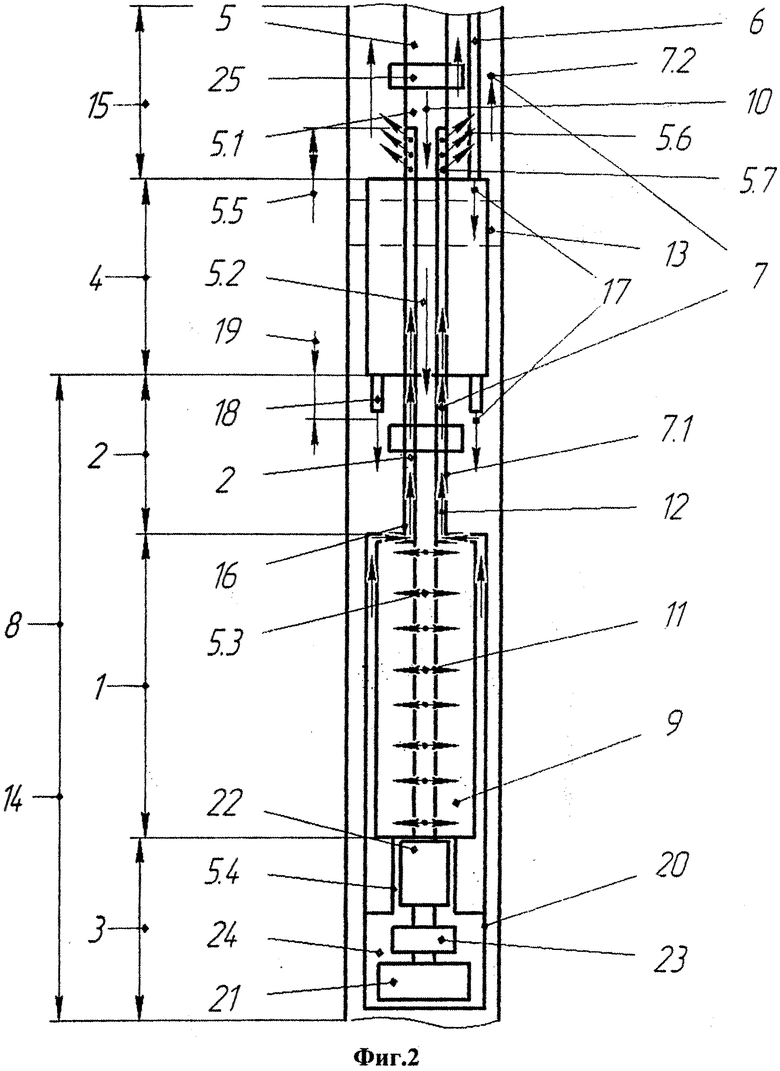

Сущность технического решения поясняется чертежами, где на фиг. 1 представлен наиболее близкий аналог - устройство по патентной заявке США №2013/0062065, на фиг. 2 представлено предпочтительное, но не ограничивающееся этим схематическое изображение заявленного изобретения - забойная каталитическая сборка.

Следует, однако, понимать, что чертеж и подробное описание не имеют своей целью ограничить изобретение определенной раскрытой формой воплощения, напротив, изобретение предполагает включение всех модификаций, эквивалентов и альтернатив, находящихся в пределах сущности и объема настоящего изобретения, ограничиваемых приложенными пунктами формулы изобретения.

Предложенная забойная каталитическая сборка (ЗКС) включает: забойный каталитический реактор 1, теплообменник 2, блок 3 предварительного разогрева катализатора, проточный пакер 4, продуктопровод 5 доставки в забойный каталитический реактор метановоздушной топливной смеси с дневной поверхности скважины, продуктопровод 6 доставки в проточный пакер и на забой скважины воды, продуктопровод 7 доставки топочных газов из забоя скважины на ее дневную поверхность.

Забойный каталитический реактор 1, теплообменник 2 и блок 3 предварительного разогрева катализатора являются элементами забойного непрямого каталитического парогенератора (ЗНКПГ) и вместе составляют ЗНКПГ 8.

В состав забойного каталитического реактора 1 входит каталитический блок 9.

Забойная каталитическая сборка функционирует следующим образом (фиг. 2):

1. Приводится в действие блок 3 предварительного разогрева катализатора.

2. После предварительного разогрева каталитического блока 9 забойного каталитического реактора 10 в забойный непрямой каталитический парогенератор 8 по продуктопроводу 5 подается газообразное топливо - метановоздушная топливная смесь 10, которая через отверстия 11 радиально инжектируется в каталитический блок 9. Инициируется процесс каталитического сжигания УВ газообразного топлива 10.

3. В результате каталитического сжигания метановоздушной топливной смеси 10 в забойном каталитическом реакторе 1 образуются высокотемпературные топочные газы 12, которые по продуктопроводу 7 отводятся из забоя скважины на ее дневную поверхность.

4. Как только забойный каталитический реактор 1 выходит на плановый режим работы, по продуктопроводу 6 начинается доставка воды 17 в проточный пакер 4. Давление внутри корпуса проточного пакера 4 повышается и его эластичные элементы 13 расширяются, изолируя скважинное пространство 14, находящееся ниже проточного пакера 4 от скважинного пространства 15, находящегося выше проточного пакера 4.

5. Высокотемпературные топочные газы 12, проходя через тело теплообменника 2, постоянно разогревают его поверхность 16.

6. Поступив в проточный пакер 4 и пройдя через тело проточного пакера 4 вода 17 начинает истекать через распыляющие форсунки 18 в зону расположения ЗНКПГ 8. Помимо этого, протекая через тело проточного пакера 4, холодная вода 17 предохраняет проточный пакер 4 от перегрева.

7. После истечения из распыляющих форсунок 18 вода 17 поступает на забой скважины и в непосредственной близости от проточного пакера 4 формирует буферную низкотемпературную зону охлаждения 19, которая предохраняет эластичные элементы 13 проточного пакера 4 и проточный пакер 4 в целом, от перегрева.

8. При контакте с поверхностью 16 теплообменника 2 и поверхностью 18 забойного каталитического реактора 1 вода 17 нагревается и трансформируется в перегретый пар или в воду, находящуюся в сверхкритическом состоянии. Одновременно протекает процесс роста давления на забое скважины. Таким способом на забое скважины формируется высокотемпературный рабочий агент высокого давления в форме перегретого пара или воды, находящейся в сверхкритическом состоянии.

9. Как только давление высокотемпературного рабочего агента на забое скважины становится выше внутрипластового давления, то начинается процесс самопроизвольного инжектирования высокотемпературного рабочего агента высокого давления в продуктивный пласт или пласты, содержащие УВ и/или ТОВ.

Количественные характеристики формируемого на забое скважины рабочего агента регулируются, преимущественно, за счет изменения:

- процентного соотношения содержания метана и воздуха в метановоздушной топливной смеси 10;

- объема подачи метановоздушной топливной смеси в забойный каталитический реактор 1; и

- объема подачи воды на забой скважины.

Особенностью предложенного технического решения является то, что:

1. Проточный пакер 4 является неотъемлемым элементом общей конструкции заявленной забойной каталитической сборки;

2. Каталитические блоки 9 забойного каталитического реактора 1 заполнены, преимущественно, наноструктурированным катализатором, нанесенным на высокопористый ячеистый материал (ВПЯМ), изготовленный из пенометалла и/или пенокерамики.

ВПЯМ - единственный материал, чья открытая структурная пористость может достигать 98%, а размер пор варьировать от 0,1 до 7 мм. По проницаемости ВПЯМ превосходит другие проницаемые материалы на 1-5 порядков.

На поверхность ВПЯМ нанесен, преимущественно, наноструктурированный палладиевый или платиновый катализатор с размерами частиц катализатора от 0,5 до 500 нанометров. Катализатор может быть нанесен на поверхность ВПЯМ любым известным способом, который обеспечивает надежную адгезию нанодисперсного катализатора с поверхностью ВПЯМ (с подслоем или без него).

Удельная тепловая мощность каталитического блока 9 может составлять от 35 до 70 Вт на 1 куб. см объема ВПЯМ катализатора. Так, например, ВПЯМ катализатор, используемый в микроканальных каталитических реакторах, разработанных Институтом катализа им. Г.К. Борескова, СО РАН, развивает удельную тепловую мощность,равную 52,5 Вт на 1 куб. см объема ВПЯМ катализатора.

3. ЗНКПГ оснащен блоком 3 предварительного разогрева катализатора, основными элементами которого являются: корпус 20, портативный аккумулятор 21, металлокерамический нагревательный элемент 22, таймер 23, предназначенный для включения блока предварительного разогрева катализатора 3 в назначенное время и теплоизолирующий материал 24, предохраняющий элементы блока 3 от перегрева на время (от 1 до 8 часов) его работы.

4. Продуктопровод 5, предназначенный для доставки в забойный каталитический реактор 3 метановоздушной топливной смеси 10 с дневной поверхности скважины, выполнен из двух субпродуктопроводов различного диаметра. Первый субпродуктопровод 5.1 выполнен из стандартных насосно-компрессорных труб (НКТ), преимущественно, имеющий внутренний диаметр 40,3 мм, соединенных муфтами 25, имеющими наружный диаметр 55,9 мм. Второй субпродуктопровод 5.2 выполнен из отрезков труб (от 4 до 6 м), изготовленных из коррозионно-стойкой стали, например, AISI 316 (аналог 08Х17Н13М2). Наружный диаметр труб равен 31,75 мм, а внутренний 25,4 мм. Благодаря молибдену (2,5%) сталь этой марки особенно устойчива к коррозии, высоким температурам и агрессивным средам. Продуктопровод 5.2 может иметь теплоизоляционную оболочку. В зоне размещения каталитических блоков 9 второй субпродуктопровод 5.2 имеет отверстия 5.3, из которых метановоздушная топливная смесь 10 радиально истекает в каталитические блоки 9. В нижнем торце второго субпродуктопровода 5.2 присутствует «стакан» 5.4 для изолированного размещения в нем металлокерамического нагревательного элемента 22. Первый субпродуктопровод 5.1 и второй субпродуктопровод 5.2 соединены между собой специальным блоком перехода 5.5 с субпродуктопровода большего диаметра на субпродуктопровод меньшего диаметра, который имеет в своем корпусе 5.6 отверстия 5.7 для истечения из них в продуктопровод 7 топочных газов 12.

Таким образом, минимизация потерь давления при доставке метановоздушной топливной смеси 10 на забой скважины достигается за счет того, что большую часть пути метановоздушная топливная смесь 10 проходит по первому субпродуктопроводу 5.1, имеющего большой диаметр. Так, например, при доставке на забой скважины глубиной 3000 метров метановоздушная топливная смесь 10 проходит 2950 метров по первому субпродуктопроводу 5.1 большего диаметра и только 50 метров по второму субпродуктопроводу 5.2 меньшего диаметра.

5. Продуктопровод 7, предназначенный для доставки из забоя скважины на ее дневную поверхность топочных газов 12 выполнен из двух субпродуктопроводов различного диаметра. Первый субпродуктопровод 7.1 выполнен из насосно-компрессорных труб (НКТ), преимущественно, имеющий внутренний диаметр 40,3 мм, соединенных муфтами, имеющими наружный диаметр 55,9 мм. Как сами НКТ, так и муфты изготовлены из коррозионно-стойкой стали, например, AISI 316 (аналог 08Х17Н13М2). Приведенный внутренний диаметр первого субпродуктопровода 7.1 равен 24,8 мм. Приведенный диаметр второго субпродуктопровода 7.2 равен 99 мм. Таким образом, минимизация потерь давления при доставке топочных газов 12 из забоя скважины на ее дневную поверхность достигается за счет того, что большую часть пути топочные газы 12 проходят по второму субпродуктопроводу 7.2, имеющего большой приведенный диаметр. Так, например, при доставке из забоя скважины глубиной 3000 на ее дневную поверхность топочных газов 12, большую часть пути - 2950 метров топочные газы 12 проходят по второму субпродуктопроводу 7.2 большего приведенного диаметра и только 50 метров по первому субпродуктопроводу 7.1 меньшего приведенного диаметра.

6. Теплообменник 2, по сути, является частью продуктопровода 7 и субпродуктопровода 7.1, в частности. Через тело теплообменника 2 проходит второй субпродуктопровод 5.2, по которому в забойный каталитический реактор 1 поступает метановоздушная топливная смесь 10. Проходя через субпродуктопровод 5.2 метановоздушная топливная смесь 10 нагревается и поступает в забойный каталитический реактор 1 в разогретом виде, что повышает эффективность процесса каталитического сжигания метановоздушной топливной смеси 10 в забойном каталитическом реакторе 1.

7. Продуктопровод 6 является колтюбинговой трубой, имеющей наружный диаметр, равный 25,4 мм, и внутренний диаметр 19,86 мм, способной выдерживать внутреннее давление величиной до 150 МПа.

8. Герметичность механических соединений в присутствии одновременно высоких давлений и высоких температур достигается за счет использования специальной смазки, изготовленной, преимущественно, из наноразмерных частиц (<100 нм) металлов, и/или их оксидов, и/или прокладок, изготовленных из висмута.

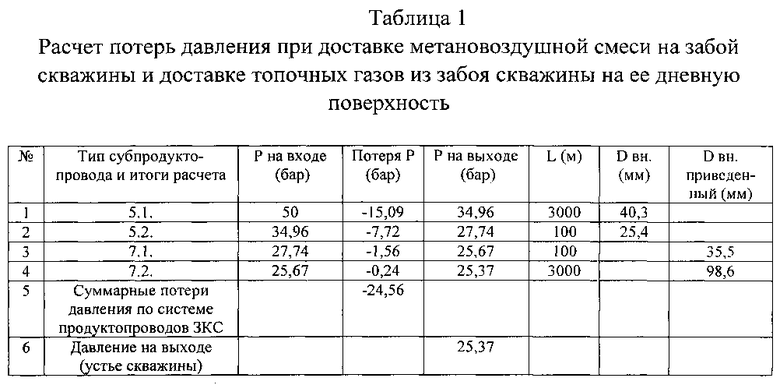

В таблице 1 приведены данные расчета потерь давления при доставке метановоздушной смеси на забой скважины глубиной 3100 метров и при доставке топочных газов из забоя скважины, глубиной 3100 метров на ее дневную поверхность по субпродуктопроводам 5.1, 5.2, 7.1 и 7.2. При давлении на входе в субпродуктопровод 5., равного 50 бар (5 МПа) суммарные потери давления по системе субпродуктопроводов составляют 24,56 бар (2,456 МПа) и давление на выходе из субпродуктопровода 7.2 - на устье скважины, - составляет 25,37 бар (2,537 МПа). Соответственно давление внутри забойного каталитического реактора 1 находится в пределах комфортных для катализатора величин - от 2 до 3 МПа, - и составляет 2,774 МПа.

Таким образом, конфигурация продуктопроводов или субпродуктопроводов ЗКС позволяет минимизировать потери давления при доставке метановоздушной смеси на забой скважины и при доставке топочных газов из забоя скважины на ее дневную поверхность, а также поддерживать комфортное для катализатора давление внутри забойного каталитического реактора 1 в пределах от 2 до 3 МПа.

Суммарные потери давления при доставке топочных газов из забоя скважины глубиной 3100 метров на ее дневную поверхность по субпродуктопроводам 7.1 и 7.2 составляют 1,8 бар, а из забоя скважины глубиной 5100 метров - 5,13 бар.

При доставке 1 м куб. воды в час в проточный пакер 4 и на забой скважины глубиной 3000 метров по продуктопроводу 6 потеря давления составляет 1,35 МПа, для 1,5 м куб. воды в час - 2,88 МПа, а для 2 м куб. воды в час - 4,89 МПа.

Сжигание в забойном каталитическом реакторе 11200 м. куб. метановоздушной топливной смеси в час, имеющей в своем составе 80% воздуха и 20% метана, позволяет генерировать на забое скважины, примерно, 2 МВт/час тепловой энергии. Этой тепловой энергии достаточно для генерации на забое скважины 2275 кг воды в сверхкритическом состоянии в час (Р=25 МПа и Т=500°С) или 25,3 кубических метра воды в сверхкритическом состоянии в час при ее плотности 89,7 кг/м3 (Р=25 МПа и Т=500°С).

Каталитический способ сжигания метана является наиболее экологически чистым способом сжигания УВ, обеспечивающий минимально возможное содержание ядовитых веществ в составе топочных газов.

Предложенное техническое решение забойной каталитической сборки (ЗКС) обеспечивает следующие преимущества:

1. Забойный непрямой каталитический парогенератор (ЗНКПГ), как элемент ЗКС, генерирует на забое рабочий агент в форме перегретого пара и/или воды в сверхкритическом состоянии, что позволяет использовать ее (ЗКС) для освоения глубокозалегающих месторождений тяжелых и трудноизвлекаемых нефтей, а также интенсифицировать добычу нефти низкопроницаемых пород и осуществлять внутрипластовую генерацию жидких и газообразных УВ из ТОВ нефтеносных сланцевых плеев. При этом генерируемый на забое скважины рабочий агент имеет следующие характеристики: максимальная температура - 600°С и максимальное давление - 50 МПа. Генерируемый на забое скважины высокотемпературный рабочий агент не содержит в своем составе азот, но, в случае необходимости, может содержать катализатор в форме твердых нанодисперсных частиц металлов или их оксидов, в молекулярной или в ионной форме.

2. Температура сжигания метановоздушной топливной смеси в ЗНКПГ является комфортной для металла и не превышает 1200°С.

3. Конечное давление компрессоров, используемых для подачи на забой скважины метановоздушной топливной смеси и для отвода из забоя скважины на ее дневную поверхность топочных газов, не превышает 5МПа, для чего диаметры продуктопроводов ЗКС выполнены предельно большими и имеют конфигурацию, которая минимизирует потерю давления в ходе доставки метановоздушной топливной смеси на забой скважины и отвода из забоя скважины на ее дневную поверхность топочных газов.

4. Конечное давление в забойном каталитическом реакторе забойного непрямого каталитического парогенератора находиться в пределах, комфортных для катализатора - от 2 до 3 МПа.

5. Суммарные потери давления при доставке топочных газов из забоя скважины на ее дневную поверхность не превышают 1 МПа.

6. Отводимые из забоя скважины на ее дневную поверхность топочные газы содержат минимально возможное количество ядовитых веществ.

7. ЗКС имеет минимально возможное количество линий продуктопроводов, опускаемых в скважину вместе с ЗКС.

8. ЗКС максимально рационально использует весь внутрискважинный объем скважины.

9. При эксплуатации ЗКС используются, преимущественно, стандартные устройства и приспособления, уже имеющиеся и применяемые в отечественном добывающем секторе нефтегазовой промышленности.

10. Проточный пакер, как элемент ЗКС, надежно изолирует высокотемпературную скважинную зону высокого давления, находящуюся ниже проточного пакера от низкотемпературной скважинной зоны низкого давления, находящейся выше проточного пакера.

11. Проточный пакер, как элемент ЗКС, создает в нижней от себя высокотемпературной скважинной зоне высокого давления буферный скважинный участок охлаждения с максимальной внутрискважинной температурой в зоне расположения проточного пакера не более 120°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА НЕФТЕСОДЕРЖАЩИЕ И/ИЛИ КЕРОГЕНОСОДЕРЖАЩИЕ ПЛАСТЫ С ВЫСОКОВЯЗКОЙ И ТЯЖЕЛОЙ НЕФТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447276C1 |

| СПОСОБ КОМБИНИРОВАННОГО ВОЗДЕЙСТВИЯ НА ПЛАСТЫ, СОДЕРЖАЩИЕ УГЛЕВОДОРОДЫ И/ИЛИ ТВЕРДЫЕ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2576267C1 |

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671880C1 |

| УСТРОЙСТВО ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2017 |

|

RU2653869C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2595017C1 |

| Способ внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов и устройство для его реализации | 2018 |

|

RU2704686C1 |

| Способ повышения нефтеотдачи нефтекерогеносодержащих продуктивных пластов баженовской свиты | 2023 |

|

RU2807674C1 |

| МОДУЛЬ ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2019 |

|

RU2701008C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2653156C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СТВОЛА СКВАЖИНЫ НА ИЗОЛИРОВАННЫЕ ДРУГ ОТ ДРУГА УЧАСТКИ | 2018 |

|

RU2704404C1 |

Изобретение относится к области нефтедобычи и может быть использовано для добычи природных битумов, сверхтяжелых, тяжелых, высоковязких и вязких нефтей. Устройство для осуществления теплового воздействия на пласты, содержащие углеводороды (УВ) и твердые органические вещества (ТОВ), характеризуется тем, что оно представляет из себя забойную каталитическую сборку (ЗКС). ЗКС включает забойный каталитический реактор, теплообменник, блок предварительного разогрева катализатора в забойном каталитическом реакторе, проточный пакер с эластичными элементами, продуктопровод подачи в забойный каталитический реактор метановоздушной топливной смеси, продуктопровод доставки в проточный пакер и на забой скважины воды, а также продуктопровод доставки топочных газов из забоя скважины на ее дневную поверхность. При этом забойный каталитический реактор, теплообменник и блок предварительного разогрева катализатора в забойном каталитическом реакторе образуют забойный непрямой каталитический парогенератор (ЗНКПГ). Техническим результатом является повышение коэффициента извлечения УВ, комплексное освоение ресурсного потенциала нефтеносных сланцевых плеев, а также повышение эффективности освоения тяжелых и трудноизвлекаемых запасов УВ, залегаемых на значительных глубинах. 19 з.п. ф-лы, 2 ил., 1 табл.

1. Устройство для осуществления теплового воздействия на пласты, содержащие углеводороды (УВ) и твердые органические вещества (ТОВ), характеризующееся тем, что оно представляет из себя забойную каталитическую сборку (ЗКС), которая включает забойный каталитический реактор, теплообменник, блок предварительного разогрева катализатора в забойном каталитическом реакторе, проточный пакер с эластичными элементами, продуктопровод подачи в забойный каталитический реактор метановоздушной топливной смеси, продуктопровод доставки в проточный пакер и на забой скважины воды, а также продуктопровод доставки топочных газов из забоя скважины на ее дневную поверхность, при этом забойный каталитический реактор, теплообменник и блок предварительного разогрева катализатора в забойном каталитическом реакторе образуют забойный непрямой каталитический парогенератор (ЗНКПГ).

2. Устройство по п. 1, отличающееся тем, что забойный каталитический реактор содержит каталитические блоки, выполненные из высокопористого ячеистого материала (ВПЯМ), на поверхность которого нанесен наноструктурированный палладиевый или платиновый катализатор с размерами частиц катализатора от 0,5 до 500 нанометров.

3. Устройство по п. 2, отличающееся тем, что ВПЯМ образован из пенометалла и/или пенокерамики.

4. Устройство по п. 1, отличающееся тем, что блок предварительного разогрева катализатора в забойном каталитическом реакторе содержит портативный аккумулятор, металлокерамический нагревательный элемент, способный в течение 24 часов генерировать температуру 700°C, и таймер, предназначенный для включения блока предварительного разогрева катализатора в заданное время.

5. Устройство по п. 1, отличающее тем, что для минимизации потери давления при доставке метановоздушной топливной смеси в забойный каталитический реактор продуктопровод для доставки указанной смеси состоит из двух субпродуктопроводов разного диаметра.

6. Устройство по п. 5, отличающееся тем, что субпродуктопровод большего диаметра для доставки метановоздушной топливной смеси собран из стандартных насосно-компрессорных труб.

7. Устройство по п. 5, отличающееся тем, что субпродуктопровод меньшего диаметра для доставки метановоздушной топливной смеси собран из отрезков труб, изготовленных из коррозионно-стойкой стали, например, AISI 316 (аналог 08Х17Н13М2).

8. Устройство по п. 7, отличающееся тем, что субпродуктопровод меньшего диаметра для доставки метановоздушной топливной смеси изготовлен из труб с теплоизоляцией.

9. Устройство по любому из пп. 5-8, отличающееся тем, что субпродуктопровод меньшего диаметра имеет длину от 30 до 100 метров, а субпродуктопровод большего диаметра имеет протяженность от устья скважины и до забоя скважины.

10. Устройство по п. 1, отличающееся тем, что для минимизации потери давления при доставке топочных газов из забоя скважины на ее дневную поверхность продуктопровод для доставки топочных газов состоит из двух субпродуктопроводов разного приведенного диаметра.

11. Устройство по п. 10, отличающееся тем, что субпродуктопровод меньшего приведенного диаметра для доставки топочных газов из забоя скважины на ее дневную поверхность собран из насосно-компрессорных труб, изготовленных из коррозионно-стойкой стали, например, AISI 316 (аналог 08Х17Н13М2).

12. Устройство по п. 10, отличающееся тем, что субпродуктопровод большего приведенного диаметра для доставки топочных газов из забоя скважины на ее дневную поверхность выполнен в виде обсадной трубы, внутри которой размещены продуктопровод для доставки в проточный пакер и на забой скважины воды и субпродуктопровод большого диаметра для доставки на забой скважины метановоздушной топливной смеси.

13. Устройство по любому из пп. 10-12, отличающееся тем, что субпродуктопровод меньшего приведенного диаметра имеет длину от 30 до 100 метров, а субпродуктопровод большего приведенного диаметра имеет протяженность от устья скважины и до ее забоя.

14. Устройство по п. 11, отличающееся тем, что теплообменник забойного непрямого каталитического парогенератора образован субпродуктопроводом меньшего приведенного диаметра для доставки топочных газов, и через него проходит субпродуктопровод меньшего диаметра для доставки метановоздушной топливной смеси.

15. Устройство по п. 14, отличающееся тем, что субпродуктопровод меньшего приведенного диаметра для доставки топочных газов из забоя скважины на ее дневную поверхность имеет больший наружный диаметр (например, 60,3 мм), чем наружный диаметр (например, 48,3 мм) субпродуктопровода большего диаметра для доставки на забой метановоздушной топливной смеси.

16. Устройство по п. 1, отличающееся тем, что продуктопровод для доставки в проточный пакер и на забой скважины воды является колтюбинговой трубой, имеющей наружный диаметр, равный 25,4 мм, и внутренний диаметр 19,86 мм, способной выдерживать внутреннее давление величиной до 150 МПа.

17. Устройство по п. 1, отличающееся тем, что в нижнем торце проточного пакера расположены распылительные форсунки для распыления воды, поступающей на забой скважины.

18. Устройство по п. 1, отличающееся тем, что проточный пакер и его эластичные элементы активируются при достижении давления в корпусе проточного пакера начиная от 3-х МПа.

19. Устройство по п. 1, отличающееся тем, что на участке скважины, расположенном ниже проточного пакера, формируется буферный скважинный участок охлаждения с максимальной внутрискважинной температурой в зоне расположения проточного пакера не более 120°C.

20. Устройство по п. 1, отличающееся тем, что герметичность механических соединений заявленного устройства достигается за счет использования специальной смазки, изготовленной преимущественно из наноразмерных частиц (<100 нм) металлов, и/или их оксидов, и/или прокладок, изготовленных из висмута.

| US 20130062065 А1, 14.03.2013 | |||

| СПОСОБ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ НА НЕФТЕСОДЕРЖАЩИЕ И/ИЛИ КЕРОГЕНОСОДЕРЖАЩИЕ ПЛАСТЫ С ВЫСОКОВЯЗКОЙ И ТЯЖЕЛОЙ НЕФТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2447276C1 |

| КОМПЛЕКС ДЛЯ РАЗРАБОТКИ НЕФТЯНОГО ИЛИ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2208138C1 |

| Двухтрубный теодолит | 1931 |

|

SU27201A1 |

| WO 2010045098 A1, 22.04.2010 | |||

Авторы

Даты

2015-08-10—Публикация

2014-08-01—Подача