Изобретение относится к композиционному материалу, состоящему из оксида алюминия в качестве керамической матрицы и диспергированного в ней оксида циркония, а также к способу изготовления указанного материала и его применению.

Металлические сплавы и керамические материалы обладают существенно различающимися молекулярными структурами. Электроны металлической связи вращаются вокруг атомных ядер беспорядочно и со сравнительно небольшой силой связи. По причине подобной «рыхлой» структуры, например, в физической среде постоянно высвобождаются ионы, а также оказывается возможным протекание самых разных химических реакций.

Электроны связей в молекулах керамических материалов следуют точно установленным траекториям, так называемым ориентированным электронным орбиталям. Сила подобной связи чрезвычайно высока, и молекулы керамических материалов отличаются чрезвычайно высокой стабильностью. Вследствие этого отсутствует образование ионов, и практически исключено протекание химических реакций.

Экстремально высокая стабильность связей в молекулах керамического материала обусловливает практически полное отсутствие возможности его пластического деформирования. С одной стороны, это придает керамическому материалу необходимую экстремально высокую твердость, однако, с другой стороны, является причиной относительно высокой хрупкости этого материала. Тем не менее надлежащее конструирование керамического материала позволяет одновременно достигать высокой твердости и высокой вязкости.

В материаловедении различают прочность при разрыве и вязкость разрушения. Прочностью при разрыве называют максимальное механическое напряжение, которое способен выдержать материал до разрушения. Вязкость разрушения (или трещиностойкость) служит характеристикой сопротивления материала разрастанию трещин. В настоящее время в медицинской промышленности уже используют керамические материалы, которые обладают чрезвычайно высокой прочностью при разрыве. Некоторым из подобных керамических материалов дополнительно придают экстремально высокую вязкость разрушения. Подобные материалы способны гораздо лучше сопротивляться образованию и распространению трещин по сравнению с другими керамическими материалами.

Указанная особенность керамических материалов основана на двух механизмах усиления. Усиление керамических материалов в соответствии с первым механизмом обусловлено включением тетрагональных наночастиц оксида циркония. Указанные частицы разрозненно распределены в стабильной матрице из оксида алюминия. Они формируют локальные пиковые давления в зоне трещин, а следовательно, противодействуют их распространению.

Второй механизм усиления обусловлен присутствием кристаллов в виде пластинок, которые также разрозненно распределены в смеси оксидов. Подобные пластинки изменяют направление возможных трещин, рассеивают их энергию, а следовательно, ликвидируют их. Оба механизма позволяют конструировать из соответствующих керамических материалов элементы с геометрическими параметрами, достичь которых раньше не удавалось.

В основу настоящего изобретения была положена задача дальнейшего улучшения характеристик известных керамических материалов.

Настоящее изобретение относится к керамическому композиционному материалу, состоящему из оксида алюминия и оксида циркония в качестве основных компонентов, а также одной или нескольких неорганических добавок, посредством которых можно оказывать воздействие на свойства керамического композиционного материала. При этом оксид алюминия образует основной компонент с объемным содержанием более 65%, предпочтительно от 85 до 90%, в то время как оксид циркония образует вторичный компонент с объемным содержанием от 10 до 35%. Объемное содержание других добавок, которые ниже называют диспергирующими добавками, может составлять от 1 до 10%, предпочтительно от 2 до 8%, особенно предпочтительно от 3,5 до 7%. Кроме того, как оксид алюминия, так и оксид циркония могут содержать растворимые составные части. В качестве растворимых составных частей указанные оксиды могут содержать один или несколько следующих элементов: хром (Cr), железо (Fe), магний (Mg), титан (Ti), иттрий (Y), церий (Ce), кальций (Ca), лантаниды и/или ванадий (V). Преимущественная часть оксида циркония, предпочтительно от 80 до 99%, особенно предпочтительно от 90 до 99% в пересчете на общее содержание оксида циркония, в исходном состоянии находится в тетрагональной фазе. С целью благоприятного воздействия на трещиностойкость и прочность предлагаемого в изобретении композиционного материала в качестве механизма усиления используют известный фазовый переход оксида циркония из тетрагональной фазы в моноклинную фазу.

Неожиданно было обнаружено, что стабилизация тетрагональной фазы оксида циркония в предлагаемом в изобретении композиционном материале происходит не химическим, а преимущественно механическим путем. В соответствии с этим содержание неорганических химических стабилизаторов в пересчете на содержание оксида циркония ограничивается гораздо более низкими значениями в сравнении с обычно используемыми согласно уровню техники содержаниями. Химическим стабилизатором, предпочтительно используемым согласно уровню техники, обычно является оксид иттрия Y2O3. Другими известными стабилизаторами являются CeO2, СаО и MgO.

Примерами известных рецептур керамических композиционных материалов являются:

Содержание стабилизатора в предлагаемом в изобретении композиционном материале гораздо ниже по сравнению с используемыми согласно уровню техники содержаниями. Более низкое содержание стабилизатора в предлагаемом в изобретении композиционном материале способствует внедрению оксида циркония в матрицу из оксида алюминия, благодаря чему стабилизируется метастабильная тетрагональная фаза оксида циркония (механическая стабилизация).

Предпосылкой для механической стабилизации является содержание оксида алюминия по меньшей мере 65% об., предпочтительно от 65 до 90% об., при содержании оксида циркония от 10 до 35% об. Особое значение для неожиданно достигаемой согласно изобретению механической стабилизации имеет размер частиц оксида циркония в предлагаемом в изобретении композиционном материале. Средний размер частиц оксида циркония (измеряемый по методу секущих) не должен превышать 0,5 мкм. Средний размер частиц оксида циркония для механически стабилизируемого согласно изобретению композиционного материала предпочтительно находится в интервале от 0,1 до 0,2 мкм, от 0,2 до 0,3 мкм, от 0,3 до 0,4 мкм или от 0,4 до 0,5 мкм, предпочтительно от 0,1 до 0,3 мкм, особенно предпочтительно от 0,15 до 0,25 мкм.

Содержание химических стабилизаторов в предлагаемом в изобретении композиционном материале (соответственно в пересчете на содержание оксида циркония) составляет: Y2O3≤1,5% мол., предпочтительно ≤1,3% мол., CeO2≤3% мол., MgO≤3% мол., CaO≤3% мол. Общее содержание стабилизаторов особенно предпочтительно составляет менее 0,2% мол. Согласно изобретению еще более предпочтительным является отсутствие химических стабилизаторов в механически стабилизированном композиционном материале.

Известно, что материалы, стабилизируемые посредством химических стабилизаторов, в особенности Y2O3, склонны к гидротермальному старению. Самопроизвольное фазовое превращение в случае подобных материалов происходит в присутствии молекул воды при повышенных температурах, например, уже при нормальной температуре. Причиной подобной чувствительности по отношению к воде при повышенных температурах является формирование кислородных вакансий в кристаллической решетке оксида циркония, которые могут быть заняты ионами гидроксида. Подобный эффект называют гидротермальным старением.

Предлагаемый в изобретении композиционный материал обладает гораздо меньшей склонностью к гидротермальному старению по сравнению с материалами, стабилизируемыми благодаря использованию химических стабилизаторов, в частности, Y2O3.

Вследствие пониженного содержания химических стабилизаторов кристаллическая решетка оксида циркония в предлагаемом в изобретении композиционном материале содержит пропорционально уменьшенное количество кислородных вакансий. В связи с этим предлагаемый в изобретении композиционный материал в отличие от известных из уровня техники материалов обладает гораздо более низкой чувствительностью к присутствию воды при повышенных температурах и, соответственно, гораздо более низкой склонностью к гидротермальному старению.

Помимо оксида алюминия и оксида циркония в качестве основных компонентов предлагаемый в изобретении композиционный материал в качестве вторичного компонента содержит третью фазу. Подобная третья фаза, ниже называемая диспергированной фазой, образована компонентами, которые согласно изобретению ниже называют «дисперсоидами».

В соответствии с настоящим изобретением дисперсоидами являются способствующие неупругим микродеформациям пластинки. Образуемая подобными пластинками диспергированная фаза неожиданно обеспечивает значительное повышение трещиностойкости и прочности, причина которого состоит в том, что в композиционном материале поддерживаются механические растяжения на микроскопическом уровне, то есть неупругие микродеформации внутри диспергированной фазы. Размер частиц предусматриваемых согласно изобретению дисперсоидов значительно превышает размер частиц используемого согласно изобретению оксида алюминия, соответственно оксида циркония, и предпочтительно составляет от 1 до 5 мкм. Объемное содержание образующих третью фазу дисперсоидов в общем случае гораздо меньше содержания оксида циркония. Содержание дисперсоидов предпочтительно может составлять до 10% об. Содержание дисперсоидов особенно предпочтительно составляет от 2 до 8% об., еще более предпочтительно от 3 до 6% об.

Пригодными согласно изобретению дисперсоидами в принципе являются любые вещества, которые обладают химической стабильностью, в процессе изготовления композиционного материала путем спекания при высоких температурах не переходят в раствор в оксиде алюминия или оксиде циркония и в связи с их кристаллической структурой способствуют неупругим микродеформациям на микроскопическом уровне. Согласно изобретению возможно как специальное добавление дисперсоидов, так и их образование in-situ в процессе изготовления предлагаемого в изобретении композиционного материала. Примерами пригодных согласно изобретению дисперсоидов являются алюминат стронция (SrAl12O19) и алюминат лантана (LaAl11O18).

Функцией диспергированной фазы является аккомодирование неоднородных растяжений основных компонентов (оксида алюминия и оксида циркония) на микроскопическом уровне. Определение «неоднородное микроскопическое растяжение» используют, чтобы можно было отличать подобное растяжение от макроскопического гомогенного растяжения материала, например, обусловленного тепловым расширением или прикладываемым извне механическим напряжением. Неоднородное микроскопическое растяжения описывает локальные события, происходящие на уровне, соответствующем размеру кристаллитов. Речь при этом, прежде всего, идет о растяжениях, которые возникают при соответствующем нагружении предлагаемого в изобретении композиционного материала и инициируют необходимый согласно изобретению переход тетрагональной фазы оксида циркония в моноклинную фазу. Переход тетрагональной фазы в моноклинную фазу, который сопровождается увеличением объема примерно на 4%, подробно описан в литературе, например, в D.J.Green, Transformation Toughening of Ceramics, издательство CRC Press Florida, 1989, ISBN 0-8493-6594-5. Указанный переход обусловлен возникновением высоких локальных напряжений при растяжении, например, вблизи дефектов материала, и является причиной повышения трещиностойкости материала, так называемого усиления превращения. Вследствие фазового превращения отдельных кристаллитов оксида циркония окружащие их зоны существенно расширяются. Для оптимального полезного использования данного процесса в предлагаемом в изобретении композиционном материале в целях улучшения его свойств локальные расширения зон вокруг преобразованных кристаллитов оксида циркония аккомодируют благодаря предлагаемому в изобретении использованию диспергированной фазы.

В соответствии с настоящим изобретением под аккомодацией подразумевают следующий механизм: в случае присутствия предусматриваемых согласно изобретению дисперсоидов поддерживаются локальные растяжения, соответственно деформации, возникающие в определенном объеме при соответствующем нагружении предлагаемого в изобретении композиционного материала вследствие фазового превращения оксида циркония, препятствием для которых являлись бы жесткие кристаллы оксида алюминия или оксида циркония. Согласно изобретению это достигается, прежде всего, благодаря тому, что используемые согласно изобретению дисперсоиды способствуют локальной деформации сдвига, соответственно неупругой микродеформации. Предпосылкой для подобной локальной микродеформации, а следовательно, предусматриваемой согласно изобретению аккомодации, является наличие особых свойств у предусматриваемых согласно изобретению дисперсоидов. Предусматриваемые согласно изобретению дисперсоиды, предусматриваемые согласно изобретению кристаллы дисперсоидов, вследствие их кристаллической структуры или наличия внутренних поверхностей раздела оказывают гораздо меньшее сопротивление деформации сдвига, соответственно микродеформации по сравнению с используемыми до последнего времени согласно уровню техники жесткими кристаллами оксида алюминия или оксида циркония.

Растяжение-аккомодация оказывают благоприятное воздействие на внутренние напряжения и локальное распределение фазового превращения оксида циркония в предлагаемом в изобретении композиционном материале при вызывающем указанное превращение напряжении, благодаря чему эффективно достигают более высокого сопротивления распространению трещин (более высокой трещиностойкости).

Подобный принцип, неожиданно действующий в предлагаемом в изобретении композиционном материале, а также предлагаемые в изобретении свойства композиционного материала до последнего времени не были известны из уровня техники.

Для изготовления предлагаемого в изобретении композиционного материала используют известную обычную для керамических материалов технологию. При этом основными являются, например, следующие технологические операции:

a) приготовление порошковой смеси заданного состава в воде при необходимости с использованием разжижителей во избежание седиментации,

b) гомогенизация в диссольвере (быстроходном перемешивающем устройстве),

c) размол в бисерной мельнице, обеспечивающий повышение удельной поверхности порошковой смеси (соответственно измельчение),

d) возможное добавление органических связующих веществ,

e) распылительная сушка, в результате которой образуется сыпучий гранулят с определенными свойствами,

f) смачивание гранулята водой,

g) аксиальное или изостатическое прессование,

h) дообжиговая обработка посредством режущего инструмента, при которой с учетом происходящей при спекании усадки в максимальной степени формируют конфигурацию конечного изделия,

i) предварительный обжиг, который сопровождается усадкой до плотности, составляющей около 98% от теоретического значения; остающиеся поры замкнуты снаружи,

j) горячее изостатическое прессование при высокой температуре и высоком давлении газа с практически полным окончательным уплотнением,

k) так называемый «белый обжиг», в процессе которого устраняют неравновесное состояние ионов кислорода в керамическом изделии, возникающее при горячем изостатическом прессовании,

l) послеобжиговая обработка путем шлифования и полирования,

m) термическая обработка.

Предлагаемый в изобретении композиционный материал может находить применение, например, для изготовления спекаемых формованных изделий, деталей медицинской техники, способных поглощать энергию при динамическом нагружении, ортезов и эндопротезов, например, имплантатов тазобедренных или коленных суставов, свёрл, например, для медицинского применения, а также конструкционных элементов, подвергающихся трибологическому, химическому и/или термическому воздействию.

Таким образом, настоящее изобретение относится к композиционному материалу, состоящему из оксида алюминия в качестве керамической матрицы, диспергированного в ней оксида циркония и при необходимости дополнительных добавок/фаз, причем:

- в качестве первой фазы композиционный материал содержит по меньшей мере 65% об. оксида алюминия и в качестве второй фазы от 10 до 35% об. оксида циркония, а также при необходимости одну или несколько неорганических добавок, причем преимущественная часть оксида циркония, составляющая в пересчете на общее содержание оксида циркония предпочтительно от 80 до 99%, особенно предпочтительно от 90 до 99%, находится в виде тетрагональной фазы, и причем стабилизацию преимущественной части тетрагональной фазы оксида циркония осуществляют не химически, а механически.

Особенно предпочтительным является предлагаемый в изобретении композиционный материал, причем:

- средний размер частиц оксида циркония составляет от 0,1 до 0,5 мкм, предпочтительно от 0,15 до 0,25 мкм,

- содержание химических стабилизаторов в пересчете на оксид циркония ограничено значениями, гораздо более низкими по сравнению с соответствующими химическими стабилизаторами, используемыми согласно уровню техники,

- содержание химических стабилизаторов в предлагаемом в изобретении композиционном материале составляет: Y2O3≤1,5% мол., предпочтительно ≤1,3% мол., CeO2≤3% мол., MgO≤3% мол. и CaO≤3% мол., соответственно в пересчете на содержание оксида циркония,

- общее содержание химических стабилизаторов составляет менее 0,2% мол.,

- композиционный материал не содержит химических стабилизаторов,

- оксид алюминия и/или оксид циркония содержат растворимые составные части,

- в качестве растворимых составных частей оксид алюминия и/или оксид циркония содержат один или несколько следующих элементов: хром (Cr), железо (Fe), магний (Mg), титан (Ti), иттрий (Y), цезий (Ce), кальций (Ca), лантаниды и/или ванадий (V),

- дополнительно в качестве вторичного компонента присутствует другая фаза (диспергируемая фаза),

- диспергируемая фаза содержит дисперсоиды, которые способствуют неупругим микродеформациям на микроскопическом уровне,

- диспергируемая фаза в качестве дисперсоидов содержит пластинки, которые в связи с их кристаллической структурой способствуют деформациям сдвига на микроскопическом уровне,

- размер частиц дисперсоидов, содержащихся в диспергируемой фазе, гораздо выше размера частиц оксида алюминия, соответственно оксида циркония,

- размер частиц дисперсоидов предпочтительно составляет от 1 до 5 мкм,

- объемное содержание дисперсоидов, образующих диспергированную фазу, гораздо меньше содержания оксида циркония,

- объемное содержание дисперсоидов, образующих диспергированную фазу, составляет до 10% об., предпочтительно от 2 до 8% об., особенно предпочтительно от 3 до 6% об.,

- содержание дисперсоидов, образующих диспергированную фазу, составляет от 2 до 30 ммолей на 100 г общей массы,

- в качестве дисперсоидов используют химически стабильные вещества, которые в процессе изготовления композиционного материала путем осуществляемого при высоких температурах спекания не переходят в раствор в оксиде алюминия или оксиде циркония,

- в качестве дисперсоида используют алюминат стронция (SrAl12O19) или алюминат лантана (LaAl11O18),

- прочность композиционного материала при разрыве составляет более 1300 МПа.

Кроме того, настоящее изобретение относится к применению предлагаемого в изобретении композиционного материала:

- для изготовления спекаемых формованных изделий,

- для изготовления деталей, способных поглощать энергию при динамическом нагружении,

- в медицинской промышленности,

- для изготовления искусственных протезов в медицинской промышленности, например для изготовления ортезов и эндопротезов,

- для изготовления имплантатов тазобедренных или коленных суставов.

Приведенные ниже серии опытов служат для более подробного пояснения настоящего изобретения и не ограничивают его объема.

Серия опытов 1

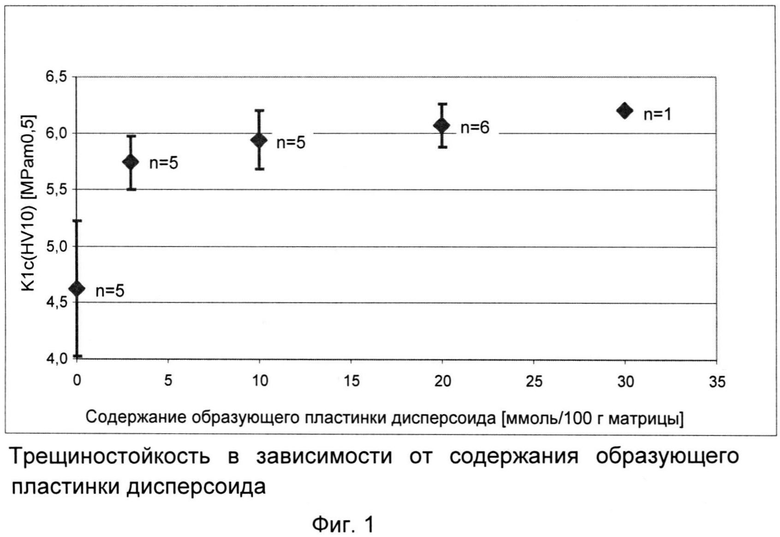

Трещиностойкость в зависимости от содержания образующего пластинки дисперсоида

На Фиг.1 показаны результаты осуществления серии опытов с варьируемым содержанием предлагаемых в изобретении дисперсоидов. Дисперсоид в данном случае образован стронцием, содержания которого указаны на Фиг.1 в ммолях на 100 г общей массы. В каждом конкретном случае испытывают по-разному приготовленные образцы, отличающиеся друг от друга, например, длительностью измельчения или растворимыми добавками. Числу отдельных опытов для каждого содержания дисперсоида соответствует указанный на Фиг.1 номер n.

Трещиностойкость измеряют методом вдавливания индентора Викерса (HV10). Как показано на Фиг.1, в отсутствие дисперсоидов (нулевое содержание образующего пластинки дисперсоида) трещиностойкость гораздо ниже трещиностойкости при более высоких содержаниях дисперсоидов. Максимальной трещиностойкости в данной серии опытов достигают при содержании дисперсоидов 30 ммол/100 г матрицы. Существенное повышение трещиностойкости наблюдается уже при чрезвычайно низких СО-держаниях дисперсоидов.

Серия опытов 2

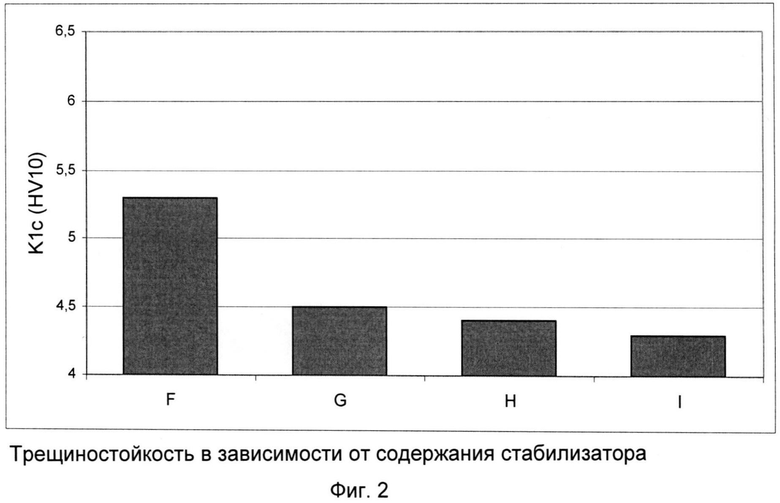

Трещиностойкость в зависимости от содержания стабилизатора

На Фиг.2 показаны результаты осуществления серии опытов, в соответствии с которыми повышение трещиностойкости обеспечивают путем сокращения количества используемого химического стабилизатора. На Фиг.2 приведена трещиностойкость для разных рецептур от F до I. Основными компонентами всех указанных рецептур являются Al2O3 и ZrO2 (21% масс.). Рецептуры отличаются друг от друга типом и количеством химического стабилизатора: рецептура F - отсутствие стабилизатора, рецептура G - 1% мол. Y2O3, рецептура Н - 5% мол. CeO2, рецептура 1-10 мол. CeO2. Количества стабилизаторов указаны в пересчете на содержание оксида циркония. Как известно, церий и иттрий обладают действием химических стабилизаторов тетрагональной фазы оксида циркония. Как показано на Фиг.2, добавление стабилизатора каждого из указанных типов приводит к значительному снижению трещиностойкости материала.

Серия опытов 3

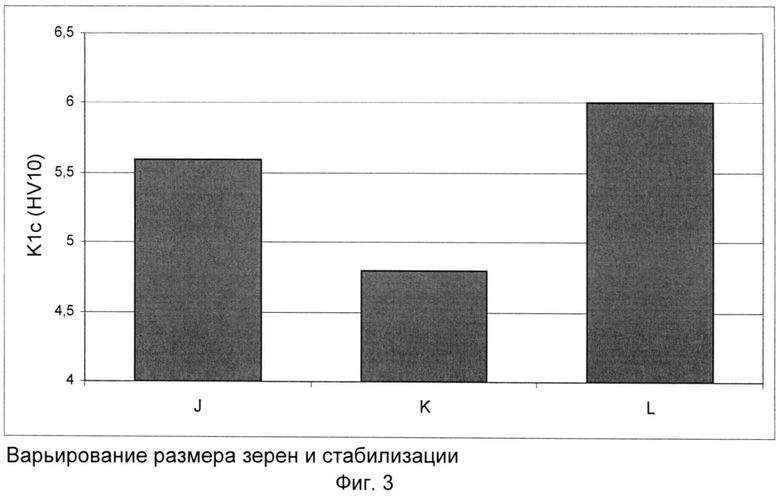

Варьирование размера частиц и стабилизации

На Фиг.3 показаны результаты осуществления серии опытов, в соответствии с которыми исследуют взаимное воздействие химической стабилизации и структуры. Материалы J, K и L обладают следующими характеристиками:

материалом J является ZTA с содержанием ZrO2 24% масс., SrAl12O19 3% масс. и Y2O3 1,3% мол., причем размер частиц оксида циркония составляет 0,3 мкм,

материал K идентичен материалу J, однако размер частиц оксида циркония составляет 0,2 мкм; как показано на Фиг.3, уменьшение размера частиц оксида циркония приводит к существенному уменьшению трещиностойкости, равносильному чрезмерной механической стабилизации,

материал L идентичен материалу J, однако содержит в два раза меньшее количество Y2O3; уменьшение содержания этого химического стабилизатора позволяет скомпенсировать чрезмерную механическую стабилизацию и тем самым существенно повысить трещиностойкость.

Серия опытов 4

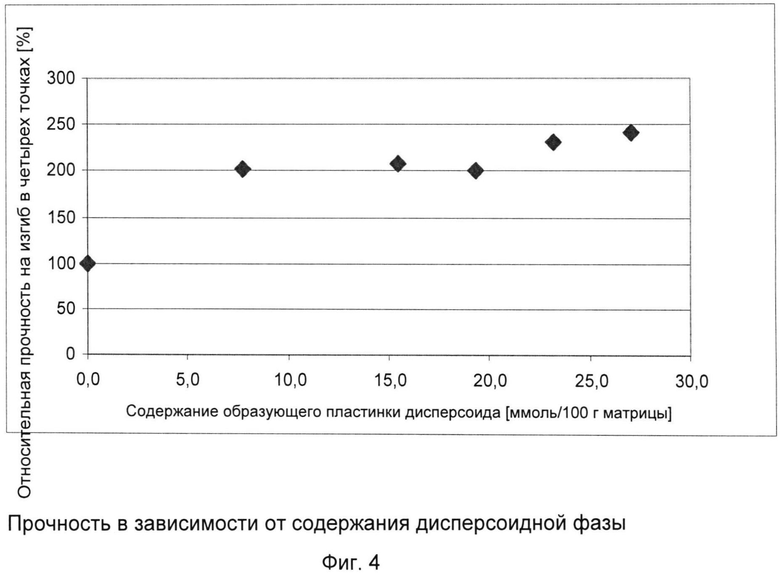

Прочность в зависимости от содержания дисперсоидной фазы

На Фиг.4 показаны результаты осуществления серии опытов, в соответствии с которыми исследуют зависимость прочности предлагаемых в изобретении композиционных материалов от содержания дисперсоидной фазы в матрице. Добавление образующих пластинки оксидов (в данной серии опытов SrAl12O19) обеспечивает значительное повышение прочности при изгибе в четырех точках. Аналогично трещиностойкости максимальному скачку прочности соответствует интервал содержаний образованных дисперсоидом пластинок от 0 и 10 ммол/100 г матрицы. Результатом дальнейшего повышения содержания указанных пластинок до 27 ммол/100 г матрицы является дополнительное незначительное увеличение прочности. Добавление предлагаемых в изобретении дисперсоидов позволяет достичь показателей прочности, превышающих 1300 МПа, что невозможно обеспечить без использования дисперсоидов.

Серия опытов 5

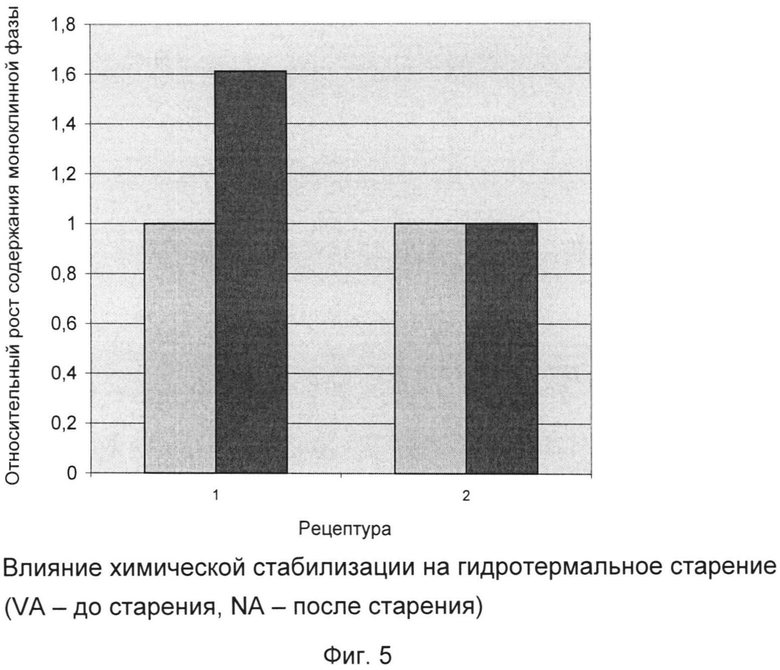

Влияние химической стабилизации на гидротермальное старение

На Фиг.5 показаны результаты осуществления серии опытов, в соответствии с которыми исследуют влияние химической стабилизации на гидротермальное старение.

Результаты исследования гидротермального старения (VA - до старения, NA - после старения) представлены в виде относительного прироста содержания моноклинной фазы при выдержке в атмосфере водяного пара. Исследования выполняют согласно проекту стандарта ISO/DIS 6474-2 в следующих условиях: водяной пар, давление 0,2 МПа, температура 134°С, 10 часов. Рецептуры 1 и 2 отличаются друг от друга лишь содержанием оксида иттрия:

рецептура 1 содержит 1,3% мол. оксида иттрия,

рецептура 2 содержит 0,0% мол. оксида иттрия.

Содержание моноклинной фазы в обеих исходных рецептурах составляет менее 10%. Для лучшей наглядности содержание моноклинной фазы на Фиг.5 указано в относительных единицах.

Относительное увеличение содержания моноклинной фазы в случае рецептуры 1 составляет 60%, в то время как изменение содержания моноклинной фазы в случае рецептуры 2 отсутствует. Данный результат является подтверждением положенного в основу настоящего изобретения технического решения, согласно которому отказ от химической стабилизации приводит к существенному повышению стабильности предлагаемого в изобретении композиционного материала в условиях гидротермального старения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2013 |

|

RU2640853C2 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ОКСИДА АЛЮМИНИЯ И ОКСИДА ЦИРКОНИЯ В КАЧЕСТВЕ ОСНОВНЫХ КОМПОНЕНТОВ | 2010 |

|

RU2592319C2 |

| ОДНОФАЗНЫЕ И МНОГОФАЗНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2662486C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЦИРКОНИЯ | 2013 |

|

RU2549945C2 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2529540C2 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2710648C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| ОКСИД ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2442752C2 |

| ПЛАВЛЕНЫЕ ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ И ОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2543846C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2014 |

|

RU2681020C1 |

Изобретение относится к композиционному материалу, состоящему из матрицы оксида алюминия и диспергированного в ней оксида циркония, и может быть использовано для изготовления искусственных протезов. Композиционный материал в качестве первой фазы содержит по меньшей мере 65 об.% оксида алюминия, в качестве второй фазы от 10 до 35 об.% оксида циркония, и дополнительную дисперсоидную фазу. Преимущественная часть оксида циркония, в пересчете на общее содержание оксида циркония, находится в виде тетрагональной фазы, при этом оксид циркония имеет средний размер частиц, составляющий от 0,1 до 0,5 мкм. Дисперсоидная фаза в качестве дисперсоидов содержит пластинки алюмината стронция, которые в связи с их кристаллической структурой способствуют деформациям сдвига на микроскопическом уровне. Доля химических стабилизаторов в указанном материале составляет для Y2O3≤1,5 мол.%, для CeO2≤3 мол.%, для MgO≤3 мол.% и для CaO≤3 мол.% в каждом случае в пересчете на содержание оксида циркония. Технический результат изобретения - уменьшение склонности материала к гидротермальному старению, повышение трещиностойкости и прочности. 2 н. и 17 з.п. ф-лы, 5 пр., 5 ил.

1. Композиционный материал из оксида алюминия в качестве керамической матрицы и диспергированного в ней оксида циркония, а также одной или нескольких неорганических добавок, отличающийся тем, что в качестве первой фазы указанный материал содержит по меньшей мере 65 об.% оксида алюминия, в качестве второй фазы от 10 до 35 об.% оксида циркония, и дополнительную дисперсоидную фазу, причем преимущественная часть оксида циркония, в пересчете на общее содержание оксида циркония, находится в виде тетрагональной фазы, оксид циркония имеет средний размер частиц, составляющий от 0,1 до 0,5 мкм, дисперсоидная фаза в качестве дисперсоидов содержит пластинки, которые в связи с их кристаллической структурой способствуют деформациям сдвига на микроскопическом уровне, и доля химических стабилизаторов в указанном материале составляет для Y2O3≤1,5 мол.%, для CeO2≤3 мол.%, для MgO≤3 мол.% и для CaO≤3 мол.%, в каждом случае в пересчете на содержание оксида циркония.

2. Композиционный материал по п. 1, отличающийся тем, что оксид циркония от 80 до 99% в пересчете на общее содержание оксида циркония находится в виде тетрагональной фазы.

3. Композиционный материал по п. 1, отличающийся тем, что оксид циркония от 90 до 99% в пересчете на общее содержание оксида циркония находится в виде тетрагональной фазы.

4. Композиционный материал по п. 1, отличающийся тем, что оксид циркония имеет средний размер частиц, составляющий от 0,15 до 0,25 мкм.

5. Композиционный материал по п. 1, отличающийся тем, что доля химических стабилизаторов в нем составляет для Y2O3≤1,3 мол.%.

6. Композиционный материал по п. 1, отличающийся тем, что общее содержание химических стабилизаторов составляет менее 0,2 мол.%.

7. Композиционный материал по п. 1, отличающийся тем, что он свободен от химических стабилизаторов.

8. Композиционный материал по п. 1, отличающийся тем, что оксид алюминия и/или оксид циркония содержат растворимые составные части.

9. Композиционный материал по п. 8, отличающийся тем, что в качестве растворимых составных частей оксид алюминия и/или оксид циркония содержат один или несколько из следующих элементов: хром (Cr), железо (Fe), магний (Mg), титан (Ti), иттрий (Y), церий (Ce), кальций (Ca), лантаниды и/или ванадий (V).

10. Композиционный материал по п. 1, отличающийся тем, что дисперсоидная фаза содержит дисперсоиды, которые способствуют неупругим микродеформациям на микроскопическом уровне.

11. Композиционный материал по п. 1, отличающийся тем, что размер частиц дисперсоидов, содержащихся в дисперсоидной фазе, гораздо выше размера частиц оксида алюминия, соответственно оксида циркония.

12. Композиционный материал по п. 11, отличающийся тем, что размер частиц дисперсоидов предпочтительно составляют от 1 до 5 мкм.

13. Композиционный материал по п. 1, отличающийся тем, что объемная доля дисперсоидов, образующих дисперсоидную фазу, гораздо меньше доли оксида циркония.

14. Композиционный материал по п. 1, отличающийся тем, что объемная доля дисперсоидов, образующих дисперсоидную фазу, составляет до 10 об.%, предпочтительно от 2 до 8 об.%, особенно предпочтительно от 3 до 6 об.%.

15. Композиционный материал по п. 1, отличающийся тем, что содержание дисперсоидов, образующих дисперсоидную фазу, составляет от 2 до 30 ммолей на 100 г общей массы.

16. Композиционный материал по п. 1, отличающийся тем, что в качестве дисперсоидов используют химически стабильные вещества, которые в процессе изготовления композиционного материала путем осуществляемого при высоких температурах спекания не переходят в раствор в оксиде алюминия или оксиде циркония.

17. Композиционный материал по одному из пп. 1-16, отличающийся тем, что в качестве дисперсоида используют алюминат стронция (SrAl12O19) или алюминат лантана (LaAl11O18).

18. Композиционный материал по одному из пп. 1-16, отличающийся тем, что его прочность при разрыве составляет более 1300 МПа.

19. Применение композиционного материала по одному из пп. 1-18 для изготовления спекаемых формованных изделий или для изготовления деталей, способных поглощать энергию при динамическом нагружении, или в медицинской промышленности, или для изготовления искусственных протезов в медицинской промышленности, например для изготовления ортезов и эндопротезов, или для изготовления имплантатов тазобедренных или коленных суставов.

| US 5032555 A, 16.07.1991 | |||

| RAHAMAN M.N | |||

| et al "Ceramic for Prosthetic Hip and Knee Joint Replacement", Journal of American Ceramic Society, 90(7), 2007, p.1977-1980 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 7148167 B2, 12.12.2006 | |||

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 1999 |

|

RU2164503C2 |

Авторы

Даты

2015-11-27—Публикация

2010-12-16—Подача