Изобретение относится к области композиций на основе бутадиен-нитрильных каучуков, которые могут найти применение для получения вулканизатов с высокой технологичностью переработки, обладающих повышенными прочностью на разрыв и относительным удлинением. Резины на основе таких композиций используются в автомобильной, автомобильной, авиационной, нефтяной и резинотехнической отраслях промышленности.

Известна термостойкая композиция на основе бутадиен-нитрильного каучука следующего состава, мас.ч.:

бутадиен-нитрильный каучук 100,0

тиазол 2 МБС 2,7-3,0

дифенилгуанидин 0,25-0,30

N-нитрозодифениламин 1,0-1,5

дибутилсебацинат 25,0-30,0

технический углерод 70,0-80,0

оксид цинка 7,0-7,5

сера 2,0-2,5

стеарин 1,0-1,5

противостаритель 3,0-3,5.

В качестве противостарителя используют смесь Новантокс 8 ПФДА / шунгит = 1/1 (Пат. РФ 2495889, опубл. 20.10.2013. C08L 9/02, С08K 3/04, C08F 28/02).

Однако вулканизаты такой композиции обладают низкими физико-механическими показателями: условная прочность на разрыв -12,4 МПа, относительное удлинение - 180%.

Известна композиция на основе бутадиен-нитрильного каучука следующего состава, мас.ч.:

бутадиен-нитрильный каучук - 100,00,

сера - 2,45-2,65,

N,N′-дифенилгуанидин - 0,20-0,30,

ди(2-бензотиазолил)дисульфид - 2,60-2,80,

оксид цинка - 7,40-7,60,

альдоль-α-нафтиламин - 3,80-4,20,

N-(4-гидроксифенил)нафтиламин-2 - 0,90-1,10,

N-(1,3-диметилбутил)-N′-фенилендиамин-1,4 - 0,80-1,20,

технический углерод П803 с удельной геометрической поверхностью 12-18 м2/г - 128-132,

стеариновая кислота - 0,80-1,20,

дибутилфталат - 18,0-22,0,

ультрадисперсный алмазосодержащий порошок (УДАГ) - 0,1-1,0

(Пат. РФ 2129132, опубл. 20.04.1999 C08L 9/02, С08K 13/02, С08K 13/02, С08K 3:04, С08K 3:06, С08K 5:09, С08K 5:10, С08K 5:31, С08K 5:47).

Вулканизаты этой композиции сохраняют высокие морозостойкость, твердость, низкую остаточную деформацию сжатия после теплового старения,

Однако условная прочность на разрыв таких вулканизатов не превышает 16,2 МПа, относительное удлинение - 261%.

Наиболее близким аналогом по технической сущности и достигаемому результату является композиция на основе бутадиен-нитрильного каучука, содержащая мас.ч.:

бутадиен-нитрильный каучук - 100,

сера 2,0-1,5,

оксид цинка 5,0,

технический углерод 50,0-45,0,

стеариновую кислоту 1,5,

ускоритель вулканизации 0,7-1,5.

В качестве ускорителя вулканизации используют меркаптобензотиазол, сульфенамид (Большой справочник резинщика. 4.1. Каучуки и ингредиенты. - М.: ООО "Издательский центр "Техинформ" МАИ", 2012. - С. 194-196).

Как указано в источнике, условная прочность на разрыв вулканизата в зависимости от марки каучука находится в пределах 15,7-29.4 МПа, относительное удлинение - 375-550%, что ограничивает область их применения, так как развитие новой техники требует использования материалов с более высокими прочностными характеристиками.

Кроме того, недостатком данной композиции также является высокая вязкость по Муни, что осложняет ее перерабатываемость (вызывает большие энергозатраты при перемешивании) (Большой справочник резинщика. Ч. 2. - М.: ООО «Изд. центр «Техинформ» МАИ, 2012. - С. 27).

Задачей данного технического решения является создание композиции на основе бутадиен-нитрильного каучука с улучшенным комплексом физико-механических свойств - повышенными условной прочностью на разрыв и относительным удлинением при улучшении ее перерабатываемости (снижение вязкости по Муни).

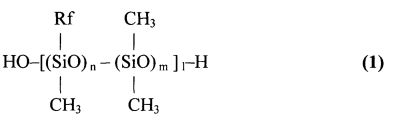

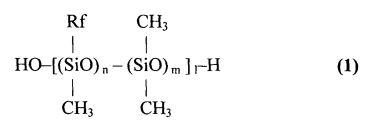

Поставленная задача решается тем, что известная композиция на основе бутадиен-нитрильного каучука, включающая серу, оксид цинка, технический углерод, стеариновую кислоту, ускоритель вулканизации, выбранный из группы - меркаптобензотиазол, сульфенамид, дополнительно содержит силоксан с 2-(трифторметилтрифторциклобутил)этильным радикалом (Rf) у атома кремния формулы:

где Rf:

n=30-100 (% мол.), m=0-70 (% мол.), 1=3-15,

при следующем соотношении компонентов, мас. ч.:

бутадиен-нитрильный каучук - 100,

сера - 1,5÷2,0,

оксид цинка - 3,0-5,0,

ускоритель вулканизации - 0,7-1,5,

технический углерод - 40,0÷50,0,

стеариновая кислота - 1,0-1,5,

силоксан с 2-(трифторметилтрифторциклобутил)этильным радикалом у атома кремния - 1,0-2,0.

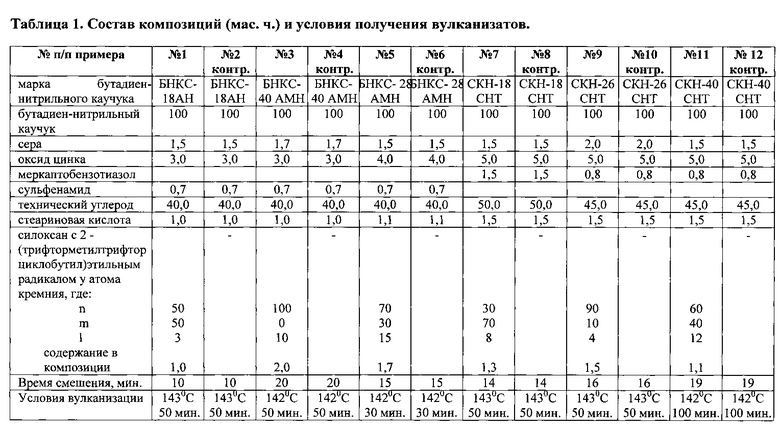

Сущность предлагаемого технического решения заключается в том, что смешение ингредиентов проводят по стандартной методике на вальцах или резиносмесителе («Энциклопедия полимеров» в 3 томах. - М.: «Советская энциклопедия» - Т. 1. - С. 318.). При проведении процесса на вальцах смешивают бутадиен-нитрильный каучук, силоксан формулы (1), серу, технический углерод, оксид цинка, стеариновую кислоту, ускоритель вулканизации в течение 10-20 мин. После этого проводят листование в течение 6-8 мин, а затем вулканизуют в режиме 140-150°C в течение 30-100 мин.

В качестве бутадиен-нитрильного каучука могут быть использованы каучуки с различным содержанием акрилонитрила в исходной смеси мономеров, выпускаемые в промышленном масштабе, например, марок БНКС, выпускаемых ОАО «Красноярский завод СК» или марок СКН производства ОАО «Омский каучук».

В качестве силоксана с 2-(трифторметилтрифторциклобутил)этильным радикалом у атома кремния могут быть использованы:

полиметил-(2-(трифторметилтрифторциклобутил)этил-)силоксан формулы (1), где m=0, n=100 (% мол.), 1=3-15, получаемый по способу, описанному в патенте РФ 2063319;

или полидиметилметил-(2-(трифторметилтрифторциклобутил)этил)-силоксан формулы (1), где 30≤n<100 (% мол.), 0<m≤70 (% мол.), 1=3-15.

Синтез силоксанов формулы (1), содержащих диметильные звенья, включает гидролитическую поликонденсацию диметилдихлорсилана и метил-2-(трифторметилтрифторциклобутил)-этилдихлорсилана в щелочной среде с последующей конденсацией согидролизата в атмосфере инертного газа в течение 1 часа в присутствии метилвинил-бис-(N,N-диэтиламино)силана и N-метилформамида.

В качестве ускорителя вулканизации могут быть использованы меркаптобензотиазол (ТУ 6-09-4012-75), сульфенамид (ТУ 2491-055-05761637).

Остальные ингредиенты соответствуют нормативным документам:

кислота стеариновая техническая (ГОСТ 6484),

белила цинковые сухие (ГОСТ 202),

углерод технический (ГОСТ 7885),

сера техническая (ГОСТ 127.4).

Вязкость исходной резиновой смеси с добавками фторсилоксана и без них определяют на приборе РПА-2000 фирмы Alpha-Technology. Физико-механические свойства вулканизатов испытывают по ГОСТ 270. Предлагаемое изобретение иллюстрируется нижеследующими примерами.

Пример 1

На вальцах смешивают 100 мас.ч. бутадиен-нитрильного каучука марки БНКС-18АН, 1,0 мас.ч. силоксана формулы (1) (n=50, m=50,1=3), 1,5 мас.ч. серы, 3,0 мас.ч. оксида цинка, 40,0 мас.ч. технического углерода, 0,7 мас.ч. сульфенамида, 1,0 мас.ч. стеариновой кислоты, смесь перемешивают в течение 15 мин. После листования в течение 6 мин проводят вулканизацию в режиме 143°C*50 мин. Вязкость резиновой смеси - 187000 Па*с, вязкость аналогичной резиновой смеси без вышеуказанного силоксана составляет 221847 Па*с.

Для удобства рассмотрения данный пример и последующие примеры, а также контрольные примеры сведены в таблицу 1. В таблице 2 приведены свойства полученных и серийных вулканизатов.

Как видно из приведенных данных, введение 1-2 мас.ч. силоксана формулы (1) значительно увеличивает физико-механические свойства вулканизатов и уменьшает вязкость исходной резиновой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 2016 |

|

RU2615520C1 |

| Полимерная композиция для особо сложных условий эксплуатации | 2018 |

|

RU2690928C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2130469C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2023 |

|

RU2813595C1 |

| Морозо- и маслостойкая резиновая смесь на основе смесей каучуков и способ ее получения | 2019 |

|

RU2705069C1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука с высокими упруго-прочностными свойствами для эксплуатации в углеводородных средах | 2023 |

|

RU2822268C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2499806C2 |

| ПРОТИВООБРАСТАЮЩАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2811806C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| КОМПОЗИЦИОННАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ВИБРОДЕМПФИРУЮЩИХ ПОКРЫТИЙ | 2022 |

|

RU2796369C1 |

Изобретение относится к области композиций на основе бутадиен-нитрильных каучуков и может быть использовано в автомобильной, авиационной, нефтяной и резинотехнической отраслях промышленности. Композиция включает, мас.ч.: бутадиен-нитрильный каучук - 100, серу - 1,5-2,0, оксид цинка - 3,0-5,0, технический углерод - 40,0-50,0, стеариновую кислоту - 1,0-1,5, ускоритель вулканизации - 0,7-1,5 и силоксан формулы 1 с 2-(трифторметилтрифторциклобутил)этильным радикалом у атома кремния -1,0-2,0. Изобретение позволяет получать резины с повышенным комплексом физико-механических свойств и улучшенной перерабатываемостью за счет снижения вязкости исходной резиновой смеси. 2 табл., 1 пр.

Композиция на основе бутадиен-нитрильного каучука, включающая серу, оксид цинка, технический углерод, стеариновую кислоту, ускоритель вулканизации, выбранный из группы: меркаптобензотиазол, сульфенамид, отличающаяся тем, что она дополнительно содержит силоксан с 2-(трифторметилтрифторциклобутил)этильным радикалом у атома кремния формулы:

где Rf:

n=30-100 (%, мол.), m=0-70 (%, мол.), 1=3-15,

при следующем соотношении компонентов (мас. ч.):

бутадиен-нитрильный каучук - 100,0

сера 1,5-2,0

оксид цинка 3,0-5,0

ускоритель вулканизации 0,7-1,5

технический углерод 40,0-50,0

стеариновая кислота 1,0-1,5

силоксан с 2-(трифторметилтрифторциклобутил)этильным

радикалом у атома кремния - 1,0-2,0

| БОЛЬШОЙ СПРАВОЧНИК РЕЗИНЩИКА, Каучуки и ингредиенты, М.,ООО"Изд.центр "Техинформ",ч.1,2012,с.194-196 | |||

| ТЕРМОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2495889C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2005 |

|

RU2298566C2 |

| ПОЛИМЕТИЛ(ГЕКСАФТОРАЛКИЛ)СИЛОКСАНЫ ДЛЯ ТЕРМО- И МАСЛОБЕНЗОСТОЙКИХ МАТЕРИАЛОВ | 1995 |

|

RU2078097C1 |

| ПОЛИДИМЕТИЛМЕТИЛ(ГЕКСАФТОРАЛКИЛ)СИЛОКСАНЫ ДЛЯ ТЕРМО-, МАСЛОБЕНЗОСТОЙКИХ МАТЕРИАЛОВ | 2013 |

|

RU2527968C1 |

| US 4603175 A1,29.07.1986. | |||

Авторы

Даты

2015-11-27—Публикация

2014-06-03—Подача