Изобретение относится к области получения резиновых смесей на основе диеновых каучуков и может быть использовано в обувной, резинотехнической и шинной промышленности.

Известна резиновая смесь на основе бутадиеннитрильного каучука, модифицированного сложноэфирными группами, который содержит 7 и 10 мол.% карбоизопропоксиметилметакрилата, включающая гидроокись кальция, дигидрат сернокислого кальция, сантокюр, стеарин, окись цинка, сажу и серу или диметилглиоксим (Девирц Э.Я., Каплун М.Г. и др. Свойства бутадиеннитрильных каучуков, содержащих сложноэфирные группы. Каучук и резина. - М.: ЦНИИТЭнефтехим, 1972, 9, с.8-10).

Известна также резиновая смесь на основе бутадиеннитрильного каучука, модифицированного сложноэфирными группами, который содержит 4 и 10 мас.% изопропилкарбоксиметилметакрилата, включающая стеариновую кислоту, дигидрат сернокислого кальция и гидроокись кальция (Смирнова Т. А., Морозов Ю.Л. и др. О механизме вулканизации каучуков со сложноэфирными группами повышенной реакционной способности. Производство шин, резинотехнических и асбестотехнических изделий. - М.: ЦНИИТЭнефтехим, 1974, 12, с.1-3).

Известна резиновая смесь на основе бутадиенстирольного каучука, модифицированного сложноэфирными группами, который содержит 30% стирола и этилкарбоксибутилметакрилат в количестве 5 и 10%, включающая стеариновую кислоту, окись цинка, триэтаноламин, глицерин, вазелин технический, сажу, мел, гипс, гидроокись кальция, N,N'-дитиодиморфолин и серу (Смирнова Т.Д., Езриелев А. И. и др. О некоторых свойствах бутадиенстирольного каучука со сложноэфирными группами. Производство шин, резинотехнических и асбестотехнических изделий. - М.: ЦНИИТЭнефтехим, 1973, 1, с.1-3).

Все вышеописанные резиновые смеси на основе диеновых каучуков, модифицированных сложноэфирными группами, обладают замедленной вулканизацией и требуют применения комплексных вулканизующих агентов (солевых и серных агентов вулканизации) и в больших количествах, чем для вулканизации обычных каучуков, например бутадиенстирольных. Кроме того, вулканизаты вышеназванных резиновых композиций обладают высокой жесткостью (модуль при 300% удлинения опытных резин в несколько раз превышает модули резин на основе немодифицированных бутадиеннитрильных каучуков СКН-26М или бутадиенстирольных СКС-30АРКП), низкими сопротивлением раздиру и динамической выносливостью.

Известны резиновые смеси на основе бутадиенстирольного каучука эмульсионной полимеризации (БСК) или смеси его с каучуками растворной полимеризации - полибутадиеном (СКД) и/или полиизопреном (СКИ-3), включающие серу, окись цинка, стеариновую кислоту, замедлитель подвулканизации, противостаритель, антиозонант и противоутомитель, воск, пластификатор, рубракс или кумароноинденовую смолу, сажу (А.В. Салтыков. Основы современной технологии автомобильных шин. -М.: Химия, 1974, с.130).

Известные резиновые смеси на основе вышеназванных каучуков обладают недостаточными сопротивлением многократному растяжению и разрастанию трещин, кроме того, из-за плохих технологических свойств каучук СКД, наиболее подходящий для протекторных резин, может использоваться только в смеси с другими каучуками (СКИ-3 или СКС-АРКМ-15), что усложняет технологию изготовления резиновых смесей.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является резиновая смесь, включающая 70 маc.ч. бутадиенстирольного каучука БСК, 30 маc.ч. бутадиенового каучука СКД, 1,8 маc.ч. серы, 1,3 маc.ч. ускорителя вулканизации, 0,7 маc.ч. замедлителя подвулканизации - фталевого ангидрида, 3,0 маc.ч. противостарителя, 2,0 маc.ч. воска микрокристаллического, 11,0 маc.ч. пластификатора, 3,0 маc.ч. рубракса или кумароноинденовой смолы, 60,0 маc.ч. активной сажи, 3,0 маc.ч. окиси цинка, 2,0 маc.ч. стеариновой кислоты (А.В. Салтыков. Основы современной технологии автомобильных шин. - М.: Химия, 1974, с.130).

Недостатками известной резиновой смеси являются низкие сопротивление раздиру и динамическая выносливость, недостаточно хорошее сцепление шины с дорожным покрытием.

Технической задачей предлагаемого изобретения является повышение динамических характеристик вулканизатов, повышение сопротивления раздиру, износостойкости и коэффициента трения.

Поставленная задача решается тем, что резиновая смесь, включающая диеновый каучук, серу, оксид цинка, ускоритель вулканизации, замедлитель подвулканизации - фталевый ангидрид, антиоксидант, пластификатор и технический углерод, в качестве диенового каучука содержит сополимер бутадиена, стирола и метилового эфира метакриловой кислоты с массовым содержанием связанных мономеров в сополимере 68-85:11-20:4-12 соответственно при следующем соотношении компонентов, маc.ч.:

Указанный сополимер бутадиена, стирола и метилового эфира метакриловой кислоты - 100,0

Сера - 1,0-3,0

Оксид цинка - 3,0-5,5

Ускоритель вулканизации - 1,0-3,0

Замедлитель подвулканизации - фталевый ангидрид - 0,5-1,0

Антиоксидант - 1,0-5,0

Пластификатор - 5,0-20,0

Технический углерод - 20,0-70,0

При осуществлении заявляемого технического решения используют:

- сополимер бутадиена, стирола и метилметакрилата, получаемый эмульсионной сополимеризацией соответствующих мономеров в присутствии в качестве эмульгатора дистиллированного таллового масла по ТУ 38.403122-97 "Каучук синтетический Резиласт-2М";

- в качестве замедлителя подвулканизации - фталевый ангидрид.

В качестве ускорителя вулканизации, антиоксиданта, пластификатора могут быть использованы различные вещества, традиционно применяемые в качестве таковых при изготовлении резиновых смесей, в частности:

- в качестве ускорителя вулканизации - сульфенамид Ц, N,N'-дифенил-гуанидин, тетраметилтиурамдисульфид (тиурам Д);

- в качестве антиоксиданта - дифен ФП, ацетонанил Р, воск защитный 3В-1;

- в качестве пластификатора - стеариновую кислоту, масло ПН-6ш, рубракс, октофор N, канифоль.

Резиновую смесь готовят смешением на вальцах при температуре 70±5oС и зазоре между валками 0,6-0,8 мм в течение 30 мин.

Перед вулканизацией резиновую смесь выдерживают при комнатной температуре в течение 20-24 ч.

Вулканизацию проводят в гидравлических прессах при температуре плит 155oС в течение 20, 25, 30, 40, 60 мин.

После определения оптимума вулканизации образцы для определения физико-механических показателей прессуют и испытывают в соответствии со следующей нормативно-технической документацией:

условное напряжение при 300% удлинения, условную прочность при растяжении, относительное удлинение при разрыве и относительную остаточную деформацию после разрыва определяют по ГОСТ 270-75,

твердость по Шору А - ГОСТ 263-75,

эластичность по отскоку - по ГОСТ 27110-86,

сопротивление раздиру - по ГОСТ 262-79,

сопротивление многократному растяжению - по ГОСТ 261-79,

сопротивление разрастанию трещин - ГОСТ 9983-74,

истираемость на приборе Шоппера-Шлобаха - по ГОСТ 23509-79.

Пример 1

Для приготовления резиновой смеси берут 100 маc.ч сополимера бутадиена, стирола и метилового эфира метакриловой кислоты с массовым содержанием связанных мономеров в сополимере 68:20:12 соответственно (образец 1), 3,0 маc. ч. серы, 3,0 маc.ч. оксида цинка, в качестве ускорителя вулканизации - 1,0 маc.ч. сульфенамида Ц, 0,7 маc.ч. фталевого ангидрида, в качестве антиоксиданта - 0,5 маc.ч. диафена ФП и 0,5 маc.ч. воска защитного 3В-1, в качестве пластификатора - 2,0 маc.ч. стеариновой кислоты и 3,0 маc.ч. канифоли, 20,0 маc.ч. технического углерода П 234.

Резиновую смесь готовят как описано выше. Готовую резиновую смесь подвергают испытаниям для определения физико-механических характеристик.

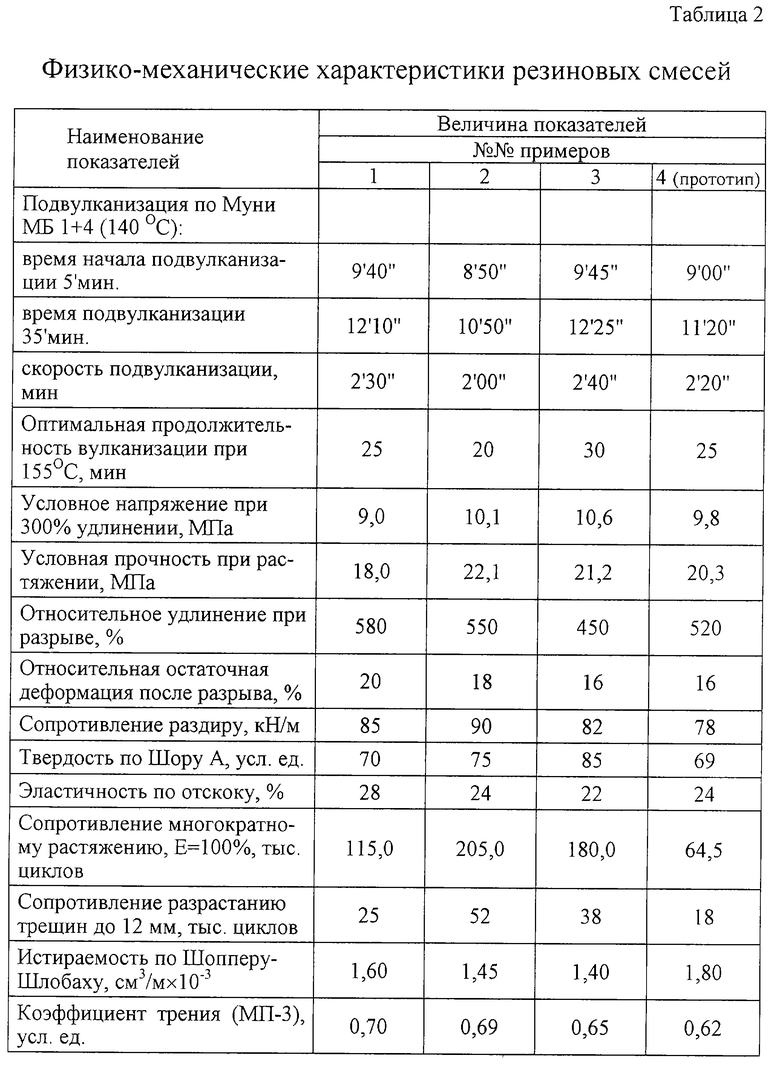

Состав резиновой смеси представлен в таблице 1, результаты испытаний - в таблице 2.

Пример 2

Резиновую смесь готовят как в примере 1, но берут 100 маc.ч. сополимера бутадиена, стирола и метилового эфира метакриловой кислоты с массовым содержанием связанных мономеров в сополимере 85:11:4 соответственно, 2,5 маc. ч. серы, 4,5 маc.ч. оксида цинка, в качестве ускорителя вулканизации - 1,5 маc. ч. сульфенамида Ц и 0,5 маc.ч. дифенилгуанидина, 0,5 фталевого ангидрида, в качестве антиоксиданта - 2,0 маc.ч. ацетонанила Р, в качестве пластификатора - 3,0 маc. ч. стеариновой кислоты, 4,0 маc.ч. масла ПН-6ш и 5,0 маc.ч. рубракса, 45,0 маc.ч. технического углерода П 234.

Состав резиновой смеси представлен в таблице 1, результаты испытаний - в таблице 2.

Пример 3

Резиновую смесь готовят как в примере 1, но берут 100,0 мас.ч. сополимера бутадиена, стирола и метилового эфира метакриловой кислоты с массовым содержанием связанных мономеров в сополимере 72:18:10 соответственно, 1,0 мас. ч. серы, 5,5 мас.ч. оксида цинка, в качестве ускорителя вулканизации - 1,8 мас.ч. сульфенамида Ц и 1,2 мас.ч. тиурама Д, 1,0 мас.ч. фталевого ангидрида, в качестве антиоксиданта - 1,0 мас.ч. диафена ФП, 2,0 мас.ч. ацетонанила Р и 2,0 мас.ч. воска защищенного 3В-1, в качестве пластификатора - 3,0 мае. ч. стеариновой кислоты, 12,0 мас.ч. масла ПН-6ш, 3,0 мас.ч. рубракса и 2,0 мас.ч. октофора N, 70,0 мас.ч. технического углерода.

Состав резиновой смеси представлен в таблице 1, результаты испытаний - в таблице 2.

Пример 4 (по прототипу)

Резиновую смесь готовят как в примере 1, но берут 70,0 мас.ч. бутадиен-стирольногот каучука СКС-30АРКМ-15, 30,0 мас.ч. бутадиенового каучука СКД, 1,8 мас.ч. серы, 3,0 мас.ч. оксида цинка, в качестве ускорителя вулканизации - 1,3 мас.ч. сульфенамида Ц, 0,7 мас.ч. фталевого ангидрида, в качестве антиоксиданта - 1,0 мас.ч. диафена ФП, 2,0 мас.ч. аценонанила Р и 2,0 мас. ч. воска защитного 3В-1, в качестве пластификатора - 2,0 мас.ч. стеариновой кислоты и 3,0 мас.ч. рубракса, 60,0 мас.ч. технического углерода П 234.

Состав резиновой смеси представлен в таблице 1, результаты испытаний - в таблице 2.

Как видно из данных, приведенных в примерах 1-4 и таблицах 1, 2, заявляемая резиновая смесь превосходит известную по сопротивлению многократному растяжению, сопротивлению разрастанию трещин и по сопротивлению истиранию.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2235740C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2235741C2 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2011 |

|

RU2481956C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2167887C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2009 |

|

RU2404405C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

Изобретение относится к получению резиновых смесей на основе диеновых каучуков и может быть использовано в обувной, резинотехнической и шинной промышленности. Резиновая смесь включает диеновый каучук, серу, оксид цинка, ускоритель вулканизации, замедлитель подвулканизации - фталевый ангидрид, антиоксидант, пластификатор и технический углерод, а в качестве диенового каучука - сополимер бутадиена, стирола и метилового эфира метакриловой кислоты с массовым содержанием связанных мономеров в сополимере 68-85:11-20: 4-12 соответственно. Готовят резиновую смесь при следующем соотношении компонентов, мас. ч. : указанный сополимер бутадиена, стирола и метилового эфира метакриловой кислоты 100, сера 1-3, оксид цинка 3,0-5,5, ускоритель вулканизации 1-3, замедлитель подвулканизации 0,5-1,0, антиоксидант 1-5, пластификатор 5-20, технический углерод 20-70. Технический результат изобретения состоит в повышении динамических свойств, сопротивления раздиру, износостойкости и коэффициента трения вулканизатов. 2 табл.

Резиновая смесь, включающая диеновый каучук, серу, оксид цинка, ускоритель вулканизации, замедлитель подвулканизации - фталевый ангидрид, антиоксидант, пластификатор и технический углерод, отличающаяся тем, что в качестве диенового каучука смесь содержит сополимер бутадиена, стирола и метилового эфира метакриловой кислоты с массовым содержанием связанных мономеров в сополимере 68-85:11-20:4-12, соответственно, при следующем соотношении компонентов, мас.ч.:

Указанный сополимер бутадиена, стирола и метилового эфира метакриловой кислоты - 100,0

Сера - 1,0-3,0

Оксид цинка - 3,0-5,5

Ускоритель вулканизации - 1,0-3,0

Замедлитель подвулканизации - фталевый ангидрид - 0,5-1,0

Антиоксидант - 1,0-5,0

Пластификатор - 5,0-20,0

Технический углерод - 20,0-70,0е

| САЛТЫКОВ А.В | |||

| Основы современной технологии автомобильных шин | |||

| - М.: Химия, 1974, с.130 | |||

| РЕЗИНОВАЯ СМЕСЬ | 1985 |

|

RU1367439C |

| Резиновая смесь на основе бутадиенметилстирольного каучука | 1984 |

|

SU1229208A1 |

| EP 1048691 A1, 02.11.2000. | |||

Авторы

Даты

2003-02-27—Публикация

2001-02-13—Подача