Изобретение относится к области порошковой металлургии, в частности к способам получения ультрадисперсных порошков оксидов металлов с размерами частиц меньше 10 нм. Известно, что наноразмерные порошки оксидов металлов имеют нетрадиционные механические, физические и химические свойства, отличные от порошков микронных размеров, что позволяет использовать их в катализе, электронике, медицине, а также в различных других областях науки и технологий. Так, например, в случае катализаторов применение ультрадисперсных порошков оксидов металлов позволяет увеличить площадь поверхности катализатора.

Известно несколько способов получения тонкодисперсных оксидов и материалов на их основе: плазмохимическое разложение солей; соосаждение и последующее прокаливание гидроксидов или сушка осадка оксидов, механическое измельчение, окисление металлических порошков, электрический взрыв металлических проволок в окислительной среде, распылительный термолиз органических или водно-органических растворов металлсодержащих соединений.

Так, например, известен метод синтеза сложных оксидных соединений редкоземельных металлов, при котором берут смесь соответствующих гидратированных или дегидратированных нитратов металлов, гидратированных или дегидратированных нитратов лантана (La(NO3)3 или (La(NO3)3·9H2O) и вводят в смесь дополнительно полностью выгорающую энергетическую добавку - тетраформил триазина (C4H16N6O2). Данная добавка в процессе синтеза разлагается с выделением энергии и большого объема газов (CO, NO и др.) и предварительно синтезируется в результате реакции формальдегида с гидразином гидратом при Т=0°C с постоянным перемешиванием. Смесь нитрата лантана, нитрата соответствующего металла и энергетической добавки в стехиометрических соотношениях растворяют в сосуде с водой объемом 300 см3. Растворенную смесь помещают в муфельную печь, где прогревают при 500°C. Гидратированные смеси полностью дегидратируются и, после нагревания, самовоспламеняются, превращаясь в пенообразную массу в объеме сосуда. Температура пламени при горении смесей достигает Т=1100°C±100°C. Весь процесс протекает в течение 5 мин. В ряде случаев после протекания процесса горения в системе формируется рентгеноаморфный продукт, который при последующем нагреве до 800°C и выдержке в течение 1 ч кристаллизуется в однофазное соединение LnMO3 (S. Sundar Manoharan, K.C. Patil, Combustion route to fine particle perovskite oxides, Journal of Solid State Chemistry, 1993, v. 102, pp. 267-276).

Недостатком данного способа является многостадийность процесса, необходимость проведения высокотемпературного нагрева смесей до температуры их воспламенения и, в ряде случаев, осуществления дополнительной длительной высокотемпературной обработки продуктов горения.

Прототипом предложенного изобретения является способ получения тонкодисперсных порошков оксидов металлов (RU 2318723 С2, опубл. 10.03.2008), включающий приготовление смеси, содержащей водный раствор, расплав или водную суспензию соли по меньшей мере одного металла, проявляющей окислительные свойства, и органический восстановитель. Полученную смесь гомогенизируют и нагревают путем ее непрерывной подачи на горячую поверхность вращающегося нагревателя, при этом происходит ее упаривание и воспламенение. Выделяющиеся газообразные вещества и образующийся твердый готовый продукт непрерывно удаляют с поверхности нагревателя. Изобретение позволяет получить тонкодисперсные порошки оксидов металлов со средним размером частиц 100 нм и удельной поверхностью 50 м2/г.

Недостатком данного метода является широкое распределение частиц по размерам (0,028-0,175 мкм), а также получение конечного продукта с относительно низкой удельной поверхностью.

В предложенном изобретении достигается следующий технический результат:

- формирование кристаллических наноматериалов происходит без дополнительного кальцинирования;

- образование наночастиц с узким распределением по размерам;

- конечный продукт имеет высокую удельную поверхность порядка 132 м2/г;

- удаление органических примесей без образования кокса.

Технический результат достигается следующим образом.

Способ получения ультрадисперсных порошков оксидов переходных металлов (Ni, Cu, Fe), заключающийся в том, что мезопористый SiO2 пропитывают реакционным раствором, содержащим нитраты металлов и растворимые в воде органические соединения, после чего осуществляют сушку пропитанного мезопористого SiO2 при комнатной температуре, затем пропитанный мезопористый SiO2 прессуют до компактного образца и инициируют химическую реакцию в образце при помощи вольфрамовой спирали, после чего полученный порошок охлаждают, измельчают и затем подвергают выщелачиванию в концентрированном одномолярном растворе гидроксида натрия при температуре 60-80°C в течение 8-12 часов, затем полученный порошок оксида металла фильтруют и промывают. В качестве нитратов металлов используют нитрат железа, и/или нитрат никеля, и/или нитрат меди. В качестве растворимых в воде органических соединений используют глицин, и/или гидразин, и/или мочевину. Сушку пропитанного мезопористого SiO2 проводят на воздухе или в вакууме.

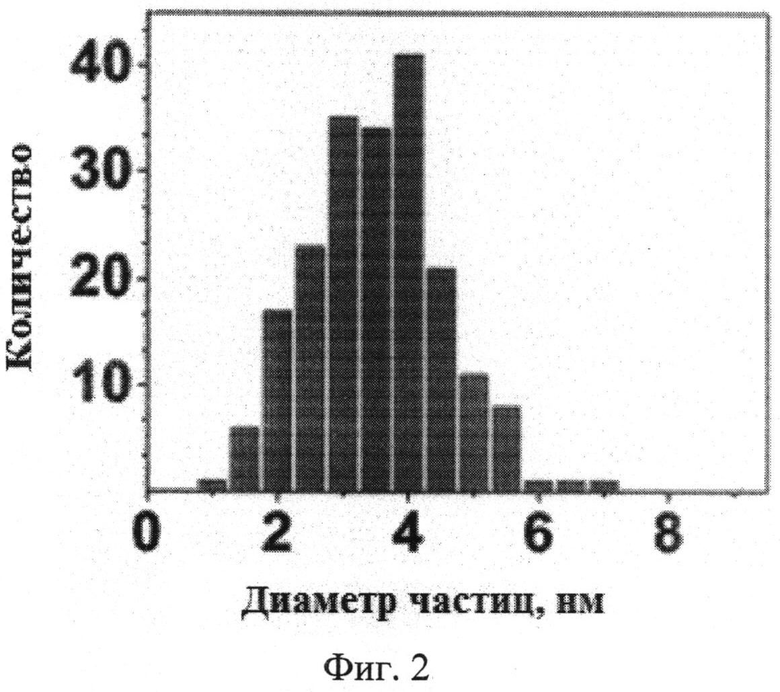

Изобретение поясняется чертежом, где на фиг. 1 представлена микроструктура полученного оксида железа, а на фиг. 2 приводится распределение частиц по размерам. Из приведенных изображений видно, что примерно 95% частиц оксида железа меньше 5 нм со средним размером 3,5 нм.

Способ осуществляется следующим образом.

Так называемый метод горения реакционных пористых сред был разработан для производства нанооксидов переходных металлов с узким распределением частиц по размерам. В этом методе мезопористый SiO2 (SBA-15) используется в качестве пористой среды (средний диаметр пор 7 нм), который может быть синтезирован в соответствии с литературными данными (D. Zhao, et al. Triblock Copolymer Syntheses of Mesoporous Silica with Periodic 50 to 300 Angstrom Pores, SCIENCE 279 (1998) 548-552). Типичный процесс синтеза заключается в пропитке SBA-15 реакционным раствором, содержащим нитраты металлов и растворимые в воде органические соединения, например глицин, гидразин, мочевина (топливо). В некоторых случаях для регулировки температуры синтеза используется нитрат аммония. В зависимости от конкретного материала используются различные методы пропитки, например пропитка по влагоемкости.

Для достижения равномерного распределения реакционного раствора внутри пористой структуры требуется постадийная пропитка SBA-15. После каждого шага пропитки SBA-15 выполняется его сушка на воздухе или в вакууме. Затем пропитанный SBA-15 прессуется до компактного образца с размерами: d=25 мм и h=3 мм и кратковременно инициируется при помощи вольфрамовой спирали. После инициирования химическая реакция, в виде фронта волны горения, быстро распространяется через образец. После охлаждения продукт измельчается до мелких частиц и затем подвергается выщелачиванию в концентрированном одномолярном растворе гидроксида натрия при температуре 60-80°C в течение 8-12 часов. Полученный оксид затем извлекают путем фильтрации и промывки.

Данный метод позволяет производить различные ультрадисперсные порошки оксидов переходных металлов со среднем размером частиц ~3 нм. Наноразмеры продуктов горения и их высокая удельная поверхность обусловлены несколькими причинами:

- смешение реагентов в растворе происходит на молекулярном уровне, что обеспечивает очень малый масштаб гетерогенности исходной реакционной смеси;

- максимальная температура реакции около 1000°C. Такая высокая температура способствует формированию кристаллических материалов без дополнительного кальцинирования;

- большое количество газофазных продуктов, интенсивное выделение которых препятствует агломерации твердофазных продуктов;

- образование твердофазного продукта в виде тонких слоев или взвесей, что обуславливает высокую скорость остывания продукта, т.е. малую продолжительность высокотемпературной зоны за волной горения, что, в свою очередь, способствует образованию наночастиц с узким распределением по размеру;

- процесс синтеза эффективно удаляет органические примеси без образования кокса.

Пример 1.

Синтез ультрадисперсного порошка Fe2O3 состоит из следующих стадий:

Импрегнирование реакционного раствора, содержащего: 1,1 г Fe(NO3)3·6H2O; 0,35 г C2H5NO2 и 3,5 г NH4NO3 в 0,5 г SBA-15. SBA-15 пропитывается постепенно за 6 раз. За каждый шаг добавляется по 0,5 мл реакционного раствора. После очередного шага пропитки осуществляется вакуумная сушка SBA-15 при комнатной температуре. После окончания импрегнирования, полученный порошок прессуется в компактный цилиндрический образец с размерами: d=25 мм и h=3 мм. Образец инициируется на воздухе при помощи вольфрамовой спирали. После инициирования химическая реакция, в виде фронта волны горения, быстро распространяется через образец. После охлаждения продукт измельчается до мелких частиц и затем подвергается выщелачиванию в концентрированном одномолярном растворе гидроксида натрия при температуре 80°C в течение 12 часов, затем полученный оксид железа извлекают путем фильтрации и промывки при комнатной температуре. Готовый продукт имеет высокую удельную поверхность 132 м2/г, средний размер частиц 3,5 нм.

Пример 2.

Для получения ультрадисперсного порошка NiO реакционная смесь, содержащая 3,89 г нитрата никеля, 1,4 г глицина и 1,4 г нитрата аммония растворяется в 6 мл дистиллированной воды и тщательно перемешивается. Полученный после смешения водный раствор импрегнируется в 2 г SBA-15 за три шага. На первом шаге 6 г раствора добавляется в SBA-15, затем полученная смесь перемешивается и сушится при 70°C в течение 2 ч. Этот процесс повторяется еще два раза, но с добавлением 1,5 г раствора. Высушенный материал прессуется в цилиндрический образец d=25 мм и инициируется локальным внешним нагревом вольфрамовой проволокой. После охлаждения продукта следует измельчение, выщелачивание и фильтрация как описано в примере 1. Удельная поверхность материала составляет 155 м2/г.

Пример 3.

Процедура синтеза ультрадисперсного порошка CuO следующая. Раствор, содержащий 2,36 г нитрата меди и 2,25 г мочевины добавляется в 2 г SBA-15. Импрегнирование SBA-15 осуществляется постепенно за 6 раз методом пропитки по влагоемкости. Дальнейшая процедура соответствует примеру 1. Полученный продукт имеет удельную поверхность порядка 140 м2/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ НИТРАТОВ МЕТАЛЛОВ | 2006 |

|

RU2429073C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО γ-ALOДЛЯ КАТАЛИТИЧЕСКИХ СИСТЕМ | 2018 |

|

RU2711921C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО НАНОРАЗМЕРНОГО ПОРОШКА ДИОКСИДА ЦЕРИЯ (ВАРИАНТЫ) | 2012 |

|

RU2506228C1 |

| Способ получения полых наноструктурированных металлических микросфер | 2016 |

|

RU2652202C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКИ-СОРБЦИОННОГО МАТЕРИАЛА ДЛЯ УДАЛЕНИЯ ХЛОРА И СПОСОБ УДАЛЕНИЯ ХЛОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2691071C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ С УПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2006 |

|

RU2322384C1 |

| СПОСОБ КОНВЕРСИИ НИТРАТА МЕТАЛЛА | 2007 |

|

RU2437717C2 |

| Катализатор для получения синтетических углеводородов с высоким содержанием изоалканов и способ его получения | 2017 |

|

RU2672357C1 |

| Катализатор для осуществления процесса Фишера-Тропша в компактном варианте и способ его получения (варианты) | 2015 |

|

RU2610526C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО НАНОМАТЕРИАЛА НА ОСНОВЕ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА В ПОРАХ МЕЗОПОРИСТОЙ МАТРИЦЫ, ОБЛАДАЮЩЕГО МАГНИТНЫМИ СВОЙСТВАМИ | 2012 |

|

RU2522883C2 |

Изобретение относится к области порошковой металлургии. Мезопористый SiO2 используют в качестве пористой среды, которую пропитывают реакционным раствором, содержащим нитраты металлов и растворимые в воде органические соединения, например глицин. Для регулировки температуры синтеза используют нитрат аммония. После каждого шага пропитки выполняют сушку на воздухе или в вакууме. Затем пропитанный SiO2 прессуют до компактного образца и инициируют химическую реакцию в образце при помощи вольфрамовой спирали, после чего охлаждают и измельчают до мелких частиц, затем выщелачивают в концентрированном растворе гидроксида натрия при 80°C 12 часов. Полученный оксид, состоящий из ультрадисперсных частиц размером порядка 3 нм, затем извлекают путем фильтрации и промывки. Изобретение позволяет получить наночастицы с узким распределением по размерам и высокой удельной поверхностью порядка 132 м2/г. 3 з.п. ф-лы, 2 ил., 3 пр.

1. Способ получения ультрадисперсных порошков оксидов металлов, заключающийся в том, что мезопористый SiO2 пропитывают реакционным раствором, содержащим нитраты металлов и растворимые в воде органические соединения, после чего осуществляют сушку пропитанного мезопористого SiO2 при комнатной температуре, затем пропитанный мезопористый SiO2 прессуют до компактного образца и инициируют химическую реакцию в образце при помощи вольфрамовой спирали, после чего полученный порошок охлаждают, измельчают и затем подвергают выщелачиванию в концентрированном одномолярном растворе гидроксида натрия при температуре 60-80°C в течение 8-12 часов, затем полученный порошок оксида металла фильтруют и промывают.

2. Способ по п. 1, отличающийся тем, что в качестве нитратов металлов используют нитрат железа, и/или нитрат никеля, и/или нитрат меди.

3. Способ по п. 1, отличающийся тем, что в качестве растворимых в воде органических соединений используют глицин, и/или гидразин, и/или мочевину.

4. Способ по п. 1, отличающийся тем, что сушку пропитанного мезопористого SiO2 проводят на воздухе или в вакууме.

Авторы

Даты

2015-11-27—Публикация

2014-07-29—Подача