Изобретение относится к области порошковой металлургии, в частности к способам получения полых сферических порошков металлов, состоящих из нанокристаллических частиц. Полые наноструктурированные металлические микросферы имеют специфические механические, электрические, каталитические, физические и химические свойства, отличные от порошков, состоящих из частиц микронных размеров, что позволяет использовать их в качестве теплоизоляционных материалов, материалов, экранирующих электромагнитное излучение, а также в области катализа, медицины, оптоэлектроники и различных других областях науки и техники.

Известно несколько способов получения сферических порошков металлов: диспергирование расплава металлов струей жидкости или газа, центробежное диспергирование, электроэрозионный способ диспергирования; синтез с использованием жестких и мягких матриц; пиролиз солей с последующим восстановлением образовавшихся оксидов водородом при повышенных температурах. Перечисленные подходы часто состоят из трудноуправляемых многостадийных операций, при этом продукты, получаемые на выходе, требуют дополнительной сложной очистки.

В работе (Ran Yi, Rongrong Shi, Guanhua Gao, Ning Zhang, Xuemei Cui, Yuehui He, Xiaohe Liu. Hollow Metallic Microspheres: Fabrication and Characterization. J. Phys. Chem. С 2009, 113, 1222-1226) продемонстрирован способ синтеза полых металлических микросфер никеля путем реакций разложения сферического гидроксида никеля и последующего восстановления образовавшегося оксида никеля до металла. Данный способ включает приготовление смеси, содержащей водный раствор NiCl2⋅6Н2О, H5NC2O2 и Na2SO4. Затем к полученной смеси добавляют NaOH и помещают в автоклав, который выдерживают при 180°C в течение суток. В дальнейшем система остывает до комнатной температуры. Полученный осадок фильтруют и промывают абсолютным этанолом и дистиллированной водой в определенной последовательности несколько раз. После чего полые микросферы Ni(ОН)2 прокаливают при 400 и 600°C в течение 2 ч для получения полых сфер NiO. Конечной операцией является получение металлических сфер Ni путем восстановления подготовленных сфер NiO в атмосфере 5% смеси H2/N2 при 500°C в течение 2 ч. Представленный метод позволяет получать дисперсные сферические порошки металлов со средним размером сфер от 1,5 до 2 мкм.

К недостаткам данного метода стоит отнести многостадийность и длительность операций, что однозначно усложняет его использование в промышленных масштабах.

Прототипом предложенного изобретения является способ получения полых металлических микросфер (RU 94036406 A1, опубл. 20.04.1997), включающий образование жидкого металла на внутренней поверхности канала, в котором протекает газ под газодинамическим давлением 5-10 кбар, осуществляют уменьшение давления до 1-3 кбар, взрывают микрозаряд взрывчатого вещества вне потока в канале, продукты взрыва микрозаряда вводят в поток и затем извлекают образовавшиеся микросферы. Изобретение обеспечивает решение технической задачи получения металлических микросфер диаметром 10-500 мкм с толщиной стенки, составляющей около 1% диаметра.

Недостатками являются высокая энергозатратность данного способа, сложность технологических операций, а также широкое распределение, получаемых микросфер по размеру (10-500 мкм).

В предложенном изобретении достигается следующий технический результат:

- формирование кристаллических наноматериалов происходит в одну стадию в виде непрерывного процесса;

- конечный продукт состоит из металла, без примеси оксида;

- образование микросфер с узким распределением по размерам (0,5-2 мкм в диаметре);

- конечный продукт состоит из полых металлических наноструктурированных микросфер с оболочкой, состоящей из наночастиц 20-40 нм, имеющей толщину 20-100 нм, и характеризуемых высокой для металлов удельной поверхностью порядка 10 м2/г;

- удаление органических компонентов исходной реакционной смеси происходит без зауглероживания поверхности получаемых микросфер.

Технический результат достигается следующим образом.

Способ получения полых наноструктурированных металлических микросфер, заключающийся в том, что реакционный раствор, содержащий нитраты металлов и растворимые в воде органические соединения, помещают в камеру ультразвукового ингалятора, где под воздействием колебаний пьезоизлучателя формируется аэрозоль реакционного раствора, после чего, под контролируемой подачей инертного газа-носителя аэрозоль поступает в трубчатую печь, где под воздействием температуры 600-1000°C в каждой капле аэрозоля самоинициируется экзотермическая реакция, в ходе которой формируется металлический порошок, состоящий из полых наноструктурированных микросфер, улавливаемый фильтром на выходе из трубчатой печи.

В качестве нитратов металлов используют нитрат никеля, и/или нитрат кобальта, и/или нитрат меди.

В качестве растворимых в воде органических соединений используют глицин, и/или гидразин, и/или мочевину.

В качестве инертного газа-носителя используют аргон и/или азот.

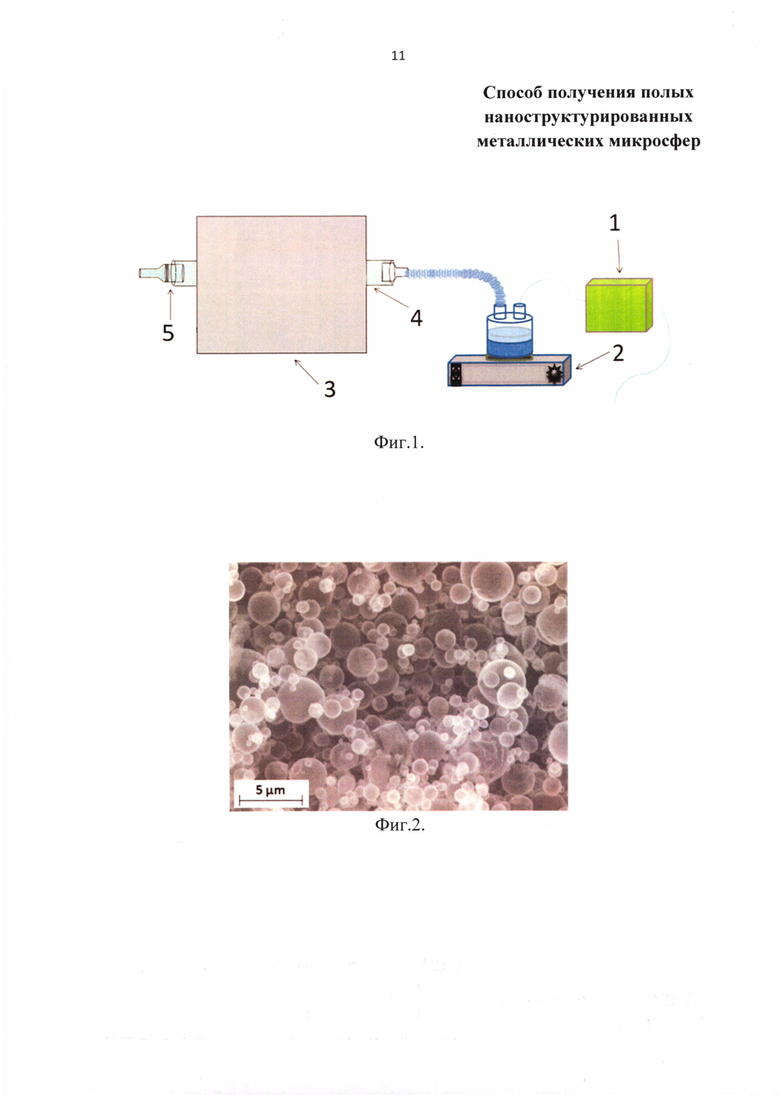

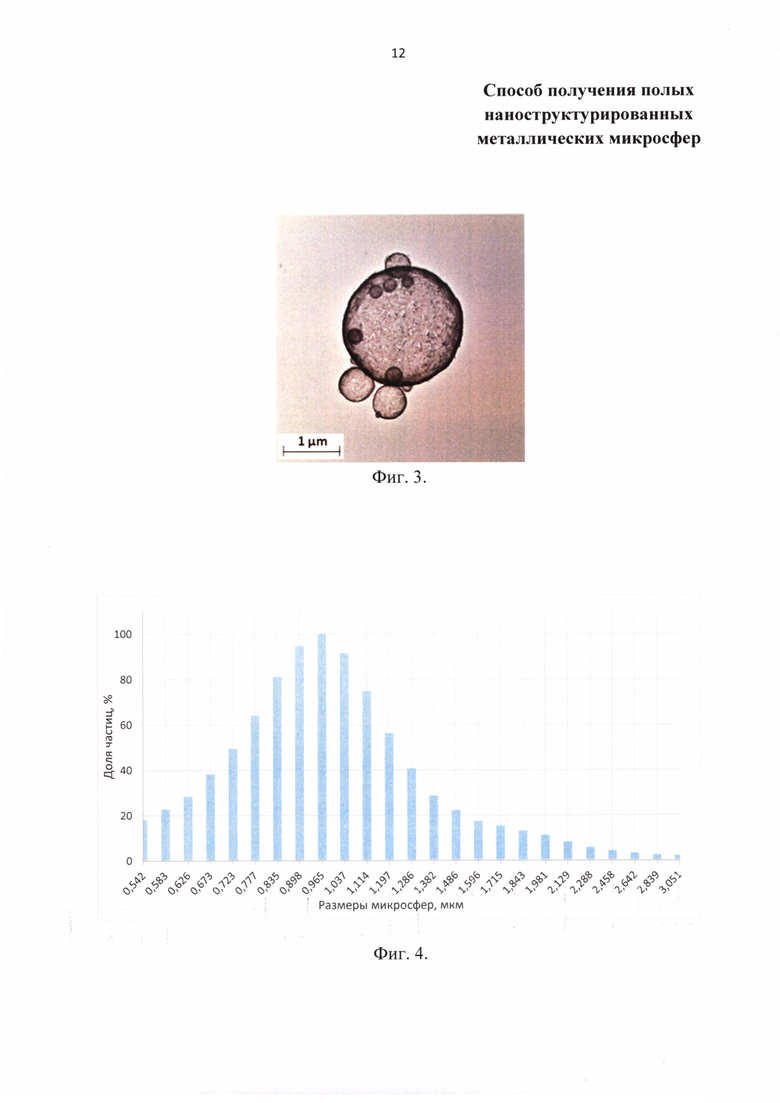

Изобретение поясняется чертежами, где на фиг. 1 представлена установка для синтеза наноструктурированных металлических полых микросфер, состоящая из газо-контроллера (РРГ-10, «элточприбор», Россия) (1), УЗ-генератора (ИН-8, «Альбедо», Россия) с рабочей частотой 2,64 МГц (2), лабораторной печи (3) с кварцевым реактором (СУОЛ-0,4.4/12-М2-У4.2) (4) и стеклянного фильтра Шотта (5). На фиг. 2 и 3 представлена микроструктура синтезируемых микросфер металлического никеля, а на фиг. 4 приводится распределение наноструктурированных полых сфер по размерам. Из приведенных изображений видно, что примерно 80% полых микросфер металлического никеля меньше 2 мкм в диаметре, средний размер составляющих микросферы наночастиц 20-30 нм.

Способ осуществляется следующим образом.

Так называемый метод горения реакционных растворов в аэрозоле был разработан для производства полых наноструктурированных микросфер переходных металлов с узким распределением сфер по диаметру. Типичный процесс синтеза заключается в формировании реакционного раствора, содержащего нитраты металлов в роли окислителей и растворимые в воде органические соединения, например глицин, гидразин, мочевина в качестве восстановителей (топливо) с соотношением восстановитель/окислитель (ϕ) равным ϕ=2. В некоторых случаях для повышения температуры синтеза и удельной площади поверхности получаемых металлических микросфер используется нитрат аммония. Для генерации водных аэрозолей реакционных смесей, а также для достижения узкого распределения получаемых металлических сфер по диаметру используется ультразвуковой ингалятор (ИН-8, «Альбедо», Россия, рабочая частота пьезоизлучателя 2,64 МГц, производительность по аэрозолю 0-6 мл/мин, дисперсный состав аэрозоля 0,5-5 мкм, среднее значение масс-медианного аэродинамического диаметра частиц аэрозоля (ММАД) 3.94 мкм). Распределение сфер по размерам варьируется в зависимости от характеристик используемого распылителя и физических параметров распыляемой среды. Дисперсный состав частиц аэрозоля не влияет на конечный продукт. Реакционный раствор, распыляемый с помощью ультразвукового генератора аэрозолей, направляют в трубчатую печь со скоростью потока инертного газа-носителя 4 л/мин, где под воздействием температуры 600-1000°C самоинициируется экзотермическая реакция с образованием металлического порошка, состоящего из полых наноструктурированных микросфер.

Данный метод позволяет производить наноструктурированные порошки полых микросфер переходных металлов, а также интерметаллидов Fe-Ni, Ni-Cu, Co-Ni, Co-Cu со средним диаметром сфер ~1 мкм, толщиной стенок 20-100 нм и удельной поверхностью порядка 10 м2/г. Наноразмерность частиц продуктов горения и их высокая удельная поверхность обусловлены несколькими причинами:

- смешение реагентов в реакционном растворе происходит на молекулярном уровне, что обеспечивает малый масштаб гетерогенности исходной реакционной смеси;

- максимальная температура реакции в каждой капле (микрореакторе) аэрозоля достигает порядка 1000°C. Такая высокая температура способствует формированию нанокристаллических металлических микросфер без дополнительной термообработки;

- возникающая в процессе горения за счет присутствия избытка восстановителя восстановительная газообразная среда приводит к образованию фазы металла непосредственно в ходе синтеза без дополнительной стадии пост-обработки;

- интенсивное выделение большого количества газофазных продуктов препятствует агломерации твердофазных продуктов;

- высокая экзогермичность процесса синтеза способствует эффективному очищению поверхности получаемых продуктов микросфер от органических примесей.

Если температура трубчатой печи ниже 600°C, то синтезированный порошок представляет собой микросферы, состоящие частично из прореагировавшего конечного продукта в окисленной или восстановленной формах (оксид и металл) и обезвоженного аморфного геля, образованного компонентами реакционного раствора. Чем ниже температура печи, тем меньше конечного продукта в синтезируемом порошке. Температура трубчатой печи, равная 400°C, является критической для синтеза порошков, т.е. ниже данной температуры трубчатой печи образование порошка не осуществляется.

Если температура трубчатой печи выше 1000°C, т.е. выше диапазона температур, представленного в данном изобретении, то наблюдаются следующие закономерности для получаемых микросфер в связи с более интенсивной термической обработкой как аэрозоля реакционного раствора, так и синтезируемых микросфер, в связи с чем:

1) образуются микросферы неправильной формы и меньших размеров;

2) происходит спекание поверхности микросфер, следовательно, уменьшается удельная площадь поверхности;

3) размеры ОКР наночастиц металлов, составляющих поверхность полых микросфер, увеличиваются пропорционально повышению температуры трубчатой печи.

Увеличение скорости потока газа-носителя выше 4 л/мин при заданной температуре печи влечет к уменьшению времени пребывания частиц аэрозоля в высокотемпературном участке трубчатой печи, что может привести на высоких скоростях потока газа-носителя к невозможности прохождения экзотермической реакции внутри капель аэрозоля реакционного раствора, следовательно, порошок будет представлять собой микросферы обезвоженного реакционного геля.

Если соотношение химических реагентов реакционного раствора восстановитель/окислитель (ϕ) взять меньше чем ϕ=2, то конечным продуктом будут микросферы не металла, а оксида металла. Небольшое количество органического восстановителя в реакционном растворе способствует уменьшению температуры экзотермической реакции, в связи с чем конечным продуктом получается оксид металла. Также если использовать соотношение восстановитель/окислитель (ϕ) намного больше чем ϕ=2, то конечным продуктом получаются микросферы оксида металла, так как избыток количества органического восстановителя (топлива) приводит к снижению скорости экзотермической реакции и соответственно температуры синтеза в процессе горения, связанных с неполным прогоранием компонентов смеси и быстрым отводом тепла в окружающую среду от частиц аэрозоля реакционной смеси.

Используя возможность перерасчетов и грамотного переноса представленных технологических условий, представленных в данном изобретении, на другие определенные условия, путем масштабирования используемых конструкций трубчатой печи, ультразвукового ингалятора, а также варьирования скорости потока, химических реагентов в реакционной смеси, а также с изменением других необходимых параметров, можно достигнуть желаемый результат.

Пример 1.

Синтез наноструктурированных полых микросфер порошка металлического никеля состоит из следующих последовательных стадий:

Приготовление реакционного раствора 1 М смеси нитрата никеля и глицина, содержащей 20 мл Ni(NO3)2⋅6Н2О; 44 мл C2H5NO2. По мере расходования реакционного раствора в камеру ингалятора подливаются дополнительные партии реакционного раствора в заданном стехиометрическом соотношении. После чего при контролируемой подаче инертного газа-носителя (например, аргона или азота) 1-4 л/мин аэрозоль, генерируемый ультразвуковым ингалятором, из реакционного раствора поступает в трубчатую печь, где под воздействием температуры 600-1000°C происходит экзотермическая реакция в каждой капле аэрозоля. На выходе из трубчатой печи формируется микросферический порошок металлического Ni, улавливаемый пористым фильтром Шотта, подключенным к водоструйному насосу. Готовый продукт имеет высокую удельную поверхность 10 м2/г, средний диаметр микросфер 1 мкм (по данным растровой рентгеновской микроскопии) и состоит из наночастиц 21 нм (по данным порошковой рентгеновской дифракции).

Пример 2.

Синтез микросферического порошка металлической меди состоит из следующих последовательных стадий:

Приготовление реакционного раствора 1 М смеси нитрата меди и глицина, содержащего 20 мл Cu(NO3)2⋅6Н2О; 49 мл C2H5NO2. Дальнейшая процедура соответствует примеру 1. На выходе из трубчатой печи получается микросферический порошок Cu. Готовый продукт имеет высокую удельную поверхность 5 м2/г, средний диаметр микросфер 1 мкм (по данным растровой рентгеновской микроскопии) и состоит из наночастиц 29 нм (по данным порошковой рентгеновской дифракции).

Пример 3.

Синтез микросферического порошка металлического кобальта состоит из следующих последовательных стадий:

Приготовление реакционного раствора 1 М смеси нитрата кобальта и глицина, содержащего 20 мл Co(NO3)2⋅6Н2О; 66 мл C2H5NO2. Дальнейшая процедура соответствует примеру 1. На выходе из трубчатой печи формируется микросферический порошок Co с удельной поверхность 8 м2/г, средним диаметром микросфер 1 мкм (по данным растровой рентгеновской микроскопии) и состоит из наночастиц 23 нм (по данным порошковой рентгеновской дифракции).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопористых металлических материалов на основе полых наноструктурированных микросфер металлов | 2020 |

|

RU2765970C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ РАЗЛИЧНЫХ ОКСИДОВ С УЗКИМ РАЗДЕЛЕНИЕМ ЧАСТИЦ ПО РАЗМЕРАМ | 2014 |

|

RU2569535C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СТРУКТУР ОКСИДА НИКЕЛЯ (II) | 2015 |

|

RU2592892C1 |

| Способ получения наноструктурированных полых микросфер оксида ванадия (варианты) | 2020 |

|

RU2739773C1 |

| НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ТВЕРДОГО РАСТВОРА КОБАЛЬТ-НИКЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2568858C2 |

| Способ получения наноструктурированных порошков ферритов и установка для его осуществления | 2017 |

|

RU2653824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ТВЕРДОГО РАСТВОРА НИКЕЛЬ-КОБАЛЬТ | 2016 |

|

RU2625155C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ВЫСШИХ УГЛЕВОДОРОДОВ ИЗ СО И Н И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2455065C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения полых сферических порошков металлов, состоящих из нанокристаллических частиц. Полые наноструктурированные металлические микросферы имеют специфические механические, физические и химические свойства, отличные от порошков с микронными размерами частиц, что позволяет использовать их в качестве теплоизоляционных материалов или экранирующих ЭМИ, катализаторов и в других областях науки и техники. Способ получения полых наноструктурированных микросфер переходных металлов (Ni, Cu, Со) заключается в том, что реакционный раствор, содержащий нитраты металлов и растворимые в воде органические соединения, распыляют с помощью ультразвукового или иного генератора аэрозолей, после чего при контролируемой подачи газа-носителя реакционный раствор в виде аэрозоля поступает в трубчатую печь, где под воздействием температуры в каждой капле аэрозоля самоинициируется экзотермическая реакция, в ходе которой формируется металлический порошок, состоящий из полых наноструктурированных микросфер, улавливаемый фильтром на выходе из трубчатой печи. В качестве нитратов металлов используют нитрат кобальта, и/или нитрат никеля, и/или нитрат меди. В качестве растворимых в воде органических соединений используют глицин, и/или гидразин, и/или мочевину. Изобретение позволяет формировать кристаллические наноматериалы в одну стадию в виде непрерывного процесса; конечный продукт состоит из полых металлических наноструктурированных микросфер без примеси оксида. 3 з.п. ф-лы, 4 ил.

1. Способ получения полых наноструктурированных металлических микросфер, заключающийся в том, что реакционный раствор, содержащий нитраты металлов и растворимые в воде органические соединения, помещают в камеру ультразвукового ингалятора, где под воздействием колебаний пьезоизлучателя формируется аэрозоль реакционного раствора, после чего под контролируемой подачей инертного газа-носителя аэрозоль поступает в трубчатую печь, где под воздействием температуры 600-1000°C в каждой капле аэрозоля самоинициируется экзотермическая реакция, в ходе которой формируется металлический порошок, состоящий из полых наноструктурированных микросфер, улавливаемый фильтром на выходе из трубчатой печи.

2. Способ по п. 1, отличающийся тем, что в качестве нитратов металлов используют нитрат никеля, и/или нитрат кобальта, и/или нитрат меди.

3. Способ по п. 1, отличающийся тем, что в качестве растворимых в воде органических соединений используют глицин, и/или гидразин, и/или мочевину.

4. Способ по п. 1, отличающийся тем, что в качестве инертного газа-носителя используют аргон и/или азот.

| RU 94036406 A1, 20.04.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ РАЗЛИЧНЫХ ОКСИДОВ С УЗКИМ РАЗДЕЛЕНИЕМ ЧАСТИЦ ПО РАЗМЕРАМ | 2014 |

|

RU2569535C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОШАРИКОВ ИЗ КВАРЦА (ВАРИАНТЫ) И ВАРИАНТЫ ИХ ПРИМЕНЕНИЯ | 2014 |

|

RU2570065C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СТРУКТУР ОКСИДА НИКЕЛЯ (II) | 2015 |

|

RU2592892C1 |

| US 6277448 B2, 21.08.2001. | |||

Авторы

Даты

2018-04-25—Публикация

2016-10-11—Подача