Изобретение относится к области синтеза дисперсных мезопористых материалов для носителей катализаторов. Стратегия развития российских нефтеперерабатывающих предприятий направлена на политику импортозамещения, в частности на замену дорогостоящих импортных катализаторов продукцией отечественного производства. На сегодняшний день весьма актуальны исследования в области создания каталитических систем для каталитического риформинга, который является базовым процессом нефтепереработки при получении высококачественных бензинов и ароматических углеводородов [1, 2].

Наиболее перспективным и востребованным в качестве носителя катализаторов является метастабильный нанокристаллический γ_Al2O3, который благодаря развитой внутренней пористости, облегчает диффузию реагентов и продуктов реакций к каталитическим активным центрам и от них [3, 4]. Это обстоятельство может быть очень важным в случае каталитических реакций, лимитированных диффузией реагентов, то есть в процессах, идущих с очень большой скоростью.

Важным звеном в создании носителей катализаторов является технологический аспект, связанный с поиском оптимальных методов синтеза, которые позволят влиять на формирование фаз и их структурные особенности, дисперсность и пористость порошков-прекурсоров, что в дальнейшем облегчит создание базового компонента с заданными свойствами для каталитических систем.

Современные технологические разработки делают акцент на использование методов синтеза, которые позволяют получать γ_Al2O3 в высокодисперсном состоянии (размер кристаллитов ~10-30 нм). Наиболее часто используют гидротермальный и плазмохимические методы синтеза γ_Al2O3. При проведении синтеза нанопорошка оксида алюминия гидротермальным методом используют сложное, энергоемкое печное оборудование для термообработки вещества в заданном диапазоне давлений, поэтому данный метод синтеза является достаточно трудоемким, но позволяющим получать конечный продукт с узким распределением частиц по размерам [5]. Плазмохимический синтез нанокристаллического γ_Al2O3 осуществляется в специальных электрозарядных устройствах (плазматронах) и обеспечивает протекание процесса образования соединения с высокой скоростью. Главные недостатки плазмо химического синтеза - широкое распределение частиц по размерам, то есть низкая селективность процесса, а также высокое содержание примесей в синтезируемом порошке [6]. В связи с вышесказанным можно аргументированно утверждать, что поиск оптимальной технологии получения нанопорошка γ_Al2O3 остается актуальной задачей.

Известен метод химического осаждения гидроксидов, который привлекает внимание материаловедов, так как отличается простотой в исполнении, а также не требует дорогостоящего оборудования и высоких энергетических затрат [7, 8]. Но следует учитывать, что наряду с преимуществами метод химического осаждения имеет и недостаток - порошки, получаемые таким способом, имеют высокую степень агломерации и широкий диапазон размеров, как первичных частиц, так и их агломератов [7]. Поэтому поиск технологических решений, которые позволят снизить или даже исключить агломерацию осажденных гидроксидов является важным направлением в жидкофазном синтезе оксидных соединений.

Использование так называемого криохимического эффекта в технологиях получения высокодисперсных порошков дает возможность расширить перспективы создания нанокристаллических материалов с заданными свойствами (размер кристаллитов, площадь удельной поверхности, размер и объем пор). Методика данной технологии состоит в предварительной заморозке образца с последующим сублимационным удалением дисперсионной среды (вода, спирт) в условиях вакуума. Таким образом становится возможным снизить тенденцию получаемого порошка к образованию трехмерных агломератов, трудно поддающихся разрушению, и сохранить частицы порошка в высокодисперсном состоянии [9, 10].

Известен способ получения дисперсных мезопористых материалов на основе оксида алюминия для носителей катализаторов по патенту РФ №, включающий совместное осаждение гидроксидов в системе ZrO2-Y2O3, который характеризуется тем, что его реализуют в два этапа, при этом на первом этапе в процессе совместного осаждения гидроксидов в системе ZrO2-Y2O3 получают три порции гелеобразных осадков, а соосаждение проводят из 0.1М растворов азотнокислых солей циркония и иттрия, взятых в соотношении, необходимом для получения итогового состава ZrO2(3 мол. % Y2O3), при этом в качестве осадителя используют одномолярный водный раствор гидроксида аммония, затем на втором этапе свежеприготовленные осадки состава ZrO2(3 мол. % Y2O3) смешивают в заданном стехиометрическом соотношении с насыщенными водными растворами бемита, изопропилата алюминия и нитрата алюминия для получения конечного продукта состава 70 мас. % Al2O3 - 30 мас. % ZrO2(Y2O3), в результате чего образовываются суспензии, которые интенсивно перемешивают многолопастной мешалкой в течение 10-20 мин, а затем подвергают замораживанию при температуре от минус 20°C до минус 30°C в течение суток, сублимационной сушке при температуре 25°C и давлении 20 Па в течение 5 часов, после чего полученный порошок подвергают конечной термической обработке при температуре 700-730°C.

Данное техническое решение, как наиболее близкое к заявленному по техническому существу и достигаемому результату, принято в качестве его прототипа

Недостатком данного технического решения является более длительный процесс получения конечного продукта на основе системы Al2O3-ZrO2(Y2O3) и наличие второй фазы (тетрагонального твердого раствора ZrO2), которая затруднит формирование равномерной мезопористой структуры в носителе катализатора, что может привести к ухудшению свойств каталитической системы в целом.

Задачей изобретения является разработка технологии получения высокодисперсного мезопористого порошка γ_Al2O3, используя криохимическую обработку свежеприготовленного гидроксида алюминия с последующей сублимационной сушкой.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной заявителем технической проблемы и получения обеспечиваемого изобретением технического результата.

Согласно изобретению способ получения мезопористого γ_Al2O3 для каталитических систем, включающий осаждение гидроксидов, характеризуется тем, что в качестве исходного реагента используют соль Al(NO3)3⋅9H2O, из которой приготавливают разбавленный водный раствор с концентрацией ~0.2 М, а осаждение гидроксида алюминия осуществляют путем вливания раствора NH4OH (~1 М) со скоростью 1-2 мл/мин в раствор нитрата алюминия при непрерывном перемешивании образующегося осадка и поддержании значения pH в реакционном сосуде на уровне 9-9.5 единиц, при этом используют раствор NH4Cl для предотвращения растворения уже образовавшегося Al(OH)3, после чего осадок гидроксида алюминия подвергают криохимической обработке в морозильной камере при -25°С в течение 24 ч, а полученный ксерогель подвергают сублимационной сушке при 25°С и давлении в 30 Па в течение 5 ч. с получением порошка-прекурсора AlOOH, который подвергают термическому разложению при 600°С в течение 1 ч с получением мезопористого порошка γ_Al2O3.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что дисперсионная вода из замороженного геля удаляется прямым переходом из твердого состояния (льда) в газ. В результате этого на месте растворителя (дисперсионной среды) формируется трехмерная система пор без разрушения исходной структуры геля (дисперсной фазы). После замораживания и сублимационной сушки Al(OH)3 образуется порошок-прекурсор AlOOH с высокой дисперсностью и узким унимодальным распределением частиц по размерам (75-200 нм), из которого был получен высокодисперсный γ_Al2O3 (площадь удельной поверхности 258 м2/г), обладающий большим объемом щелевидных пор (размер пор ~8 нм), поэтому его целесообразно использовать в качестве носителя катализатора, поскольку в данном случае будет возможным распределение активного каталитического компонента (например, Pt, Со, Ni) не только на поверхности, но и в объеме носителя, что в значительной степени увеличит активность всей каталитической системы.

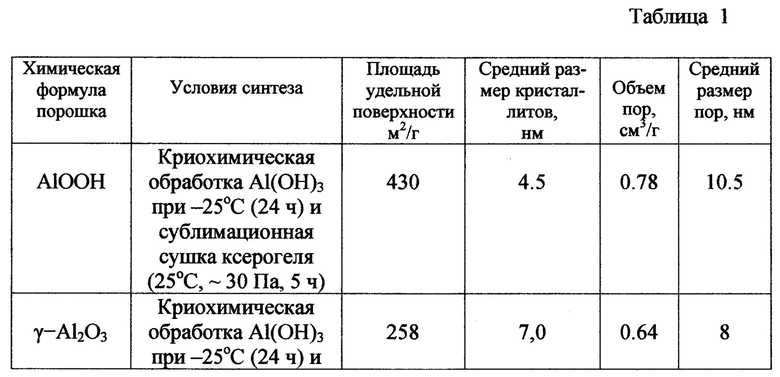

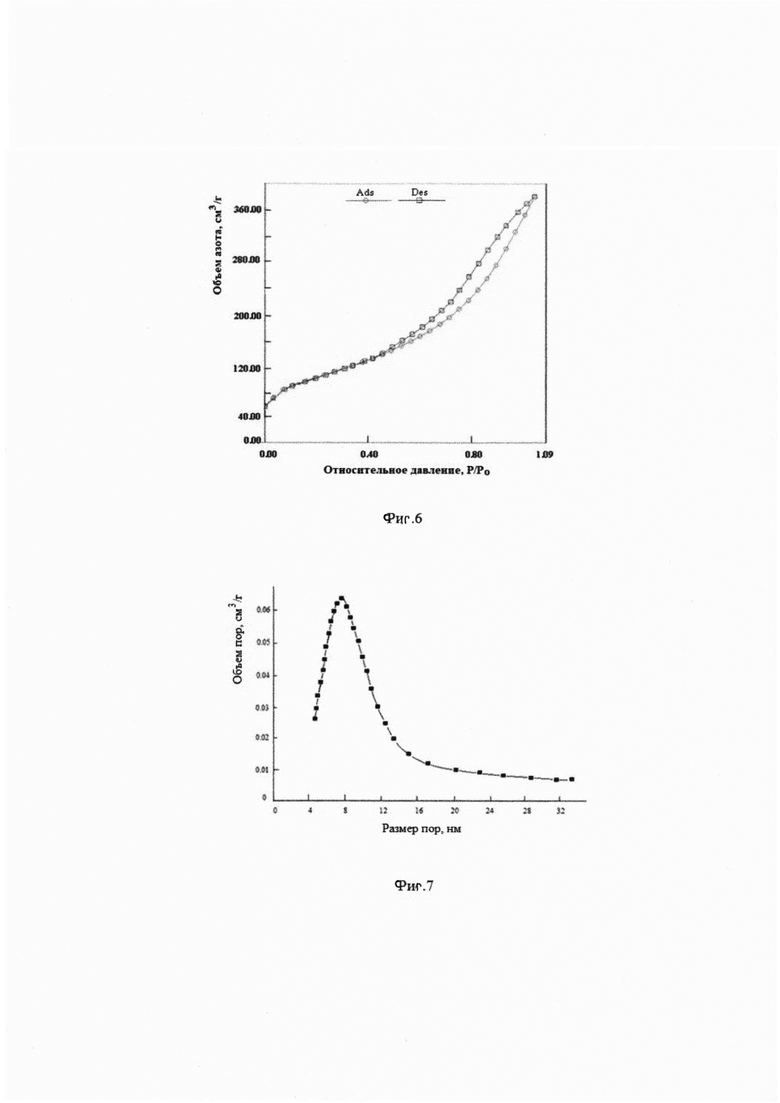

Сущность заявляемого технического решения поясняется чертежом, на котором на фиг. 1 - дифрактограмма порошка-прекурсора AlOOH, полученного после криохимической обработки и сублимационной сушки гидроксида алюминия, на фиг. 2 - распределение агломерированных частиц по размерам в AlOOH, на фиг. 3 - термограмма порошка-прекурсора AlOOH, на фиг. 4 - дифрактограмма γ_Al2O3 после термообработки AlOOH при 600°C, на фиг. 5 - основные этапы технологии синтеза γ_Al2O3, на фиг. 6 - изотермы адсорбции-десорбции порошка γ_Al2O3, на фиг. 7 - дифференциальная кривая распределения объема пор по размерам в γ_Al2O3.

Заявленный способ реализуют следующим образом,

а) Синтез порошка-прекурсора AlOOH (бемита).

В качестве исходного реагента использовали соль Al(NO3)3⋅9H2O, из которой был приготовлен разбавленный водный раствор с концентрацией ~0.2 М. Осаждение гидроксида алюминия осуществляли путем вливания раствора NH4OH (~1 М) со скоростью 1-2 мл/мин в раствор нитрата алюминия при непрерывном перемешивании образующегося осадка. Значение pH в реакционном сосуде поддерживали на уровне 9-9.5 единиц, используя раствор NH4Cl, чтобы избежать растворения уже образовавшегося Al(OH)3. Осадок гидроксида алюминия подвергали криохимической обработке в морозильной камере при -25°С (24 ч), в результате чего получали ксерогель, который затем подвергали сублимационной сушке при 25°С и давлении в 30 Па (5 ч). Достоинством такого вида сушки является то, что дисперсионная вода из замороженного геля удаляется прямым переходом из твердого состояния (льда) в газ. В результате этого на месте растворителя (дисперсионной среды) формируется трехмерная система пор без разрушения исходной структуры геля (дисперсной фазы). После замораживания и сублимационной сушки Al(OH)3, по данным РФА, образуется порошок-прекурсор AlOOH со слабовыраженными размытыми дифракционными максимумами (фиг. 1), что свидетельствует о наличии двух фаз - рентгеноаморфной и кристаллической.

Методом седиментационного анализа исследована дисперсность полученного порошка-прекурсора AlOOH, зафиксирована высокая дисперсность порошка и достаточно узкое унимодальное распределение частиц по размерам (75-200 нм) (фиг. 2). С помощью метода БЭТ определена площадь удельной поверхности (Sуд.) бемита, а также произведена оценка размера первичных частиц AlOOH по формуле: d=6⋅10-3/Sуд.⋅ρ (ρ - плотность бемита). Условия синтеза и текстурные характеристики синтезированных порошков AlOOH и γ_Al2O3. приведены в табл. 1.

б) Получение γ_Al2O3 из порошка-прекурсора AlOOH.

Методом дифференциального термического анализа исследовано термическое разложение бемита и образования фазы γ_Al2O3, фиг. 3. На кривой ДТА отсутствует эндотермический пик, соответствующий процессу дегидраталии AlOOH, это говорит о том, что при криохимической обработке Al(OH)3 происходит удаление большей части водной компоненты гидроксида алюминия. В интервале температур 470-530°C на кривой ДТА фиг. 3 регистрируется экзотермический эффект, соответствующий, по данным РФА, образованию фазы γ_Al2O3 со средним размером кристаллитов ~7 нм. На фиг. 4 приведена дифрактограмма γ_Al2O3 после термообработки при 600°C. При температурах 790°С и 900°С, согласно результатам ДТА и РФА, образуются соответственно фазы θ-Al2O3 и α-Al2O3. Схема получения порошка γ_Al2O3 представлена на фиг. 5.

Поровая структура порошка γ_Al2O3 исследована методом БЭТ. Ход кривых адсорбции-десорбции азота и форма петли капилярно-конденсационного гистерезиса на рис. 6 характерна для мезопористых структур [12]. Для γ_Al2O3 форму петли гистерезиса по классификации ИЮПАК можно отнести к типу Н3, что соответствует щелевидным порам, сформированными пластинчатыми частицами [13].

Пористая структура порошка γ_Al2O3 является однородной, поскольку на дифференциальной кривой распределения объема пор по размерам, построенной по результатам адсорбции азота, фиг. 7, регистрируется только один максимум, предельный объем пор достигает 0.64 см3/г, что позволяет констатировать формирование достаточно развитой поровой структуры в полученном порошке γ_Al2O3. Текстурные параметры γ_Al2O3 приведены в табл. 1.

Методом масс-спектрального анализа установлено, что количество примесей в γ-A2O3 незначительно, табл. 2, и в качественном составе данные примеси не будут влиять на свойства γ-A2O3.

Таким образом, мезопористый γ_Al2O3, полученный из свежеприготовленного Al(ОН)3 с использованием криохимической обработки и последующей сублимационной сушкой, является высокодисперсным (Sуд.=258 м2/г) и обладает большим объемом щелевидных пор (размер пор ~8 нм), поэтому его целесообразно использовать в качестве носителя катализатора, поскольку в данном случае будет возможным распределение активного каталитического компонента (например, Pt, Со, Ni) не только на поверхности, но и в объеме носителя, что в значительной степени увеличит активность всей каталитической системы.

Исследования свойств получаемых материалов проводились с использованием следующего оборудования и технологий.

1. Рентгенофазовый анализ (РФА, дифрактометр «Дрон-3» с монохромагическим CuKα - излучением) использовали для установления структуры и фазового состава порошков. Съемку проводили в интервале углов 2θ от 10 до 60°С при комнатной температуре. Средний размер кристаллитов (dк) рассчитывали из уширения дифракционных максимумов по формуле Селякова-Шеррера: dк=0.9 λ/β⋅cosθ (λ - длина волны CuKα, β - полуширина дифракционного пика) [11].

2. Седиментационный анализ применяли для оценки размера агломерированных частиц (D) синтезированных порошков-прекурсоров (лазерный анализатор Horiba LB-550).

3. Метод низкотемпературной адсорбции азота (БЭТ) использовали для определения площади удельной поверхности порошков (Sуд.), размера и объема пор (анализатор сорбции газов Quantachrom NOVA 1200е).

4. Дифференциальный термический анализ (ДТА, дериватограф Q-1000 фирмы MOM) применяли для изучения процессов термического разложения порошков в интервале температур 20-1000°C.

5. Термическую обработку образцов осуществляли в диапазоне 100-1000°С для изучения процессов образования фаз (электрическая печь фирмы Naberterm).

6. Масс-спектральный анализ использовали для определения концентрации примесных элементов в составе γ_Al2O3 (EDS-спектрометр).

Заявленное техническое решение представляет собой простую и эффективную технологию получения нанокристаллического (<10 нм), мезопористого порошка γ_Al2O3 с использованием криохимической обработки (-25°С, 24 ч) свежеосажденного гидроксида алюминия с его последующей сублимационной сушкой (25°С, 30 Па). Синтез высокодисперсного нанопорошка-прекурсора AlOOH (Sуд.=430 м2/г) позволяет в дальнейшем получить γ_Al2O3 с унимонадальным распределением пор по размерам, что является важным фактором при создании каталитических систем. Качественным показателем предлагаемой технологии наряду с высокой дисперсностью синтезированного порошка γ-Al2O3 является минимальное содержание примесей (<4⋅10-3 мас. %) в конечном продукте.

Список литературы.

1. Колесников И.М. Катализ и производство катализаторов. М.: Техника, 2004, 400 с.

2. Алиев P.P. Катализаторы и процессы переработки нефти. М.: Химия, 2010.

3. Трегубенко В.Ю., Удрас И.Е., Дроздов В.А., Белый А.С. Изучение влияния условий приготовления γ-оксида алюминия в качестве носителя катализаторов риформинга на его физико-химические свойства // Журнал физической химии, 2009, том 83, №12, с. 2238-2243.

4. Лыгин, В.И. Изменение поверхности оксида алюминия в зависимости от фазового состава, термической обработки и адсорбции молекул // Журнал физической химии. 2004. Т. 78. №8. - С. 1469-1474.

5. Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. М.: Наука-Физматлит. 2007. 416 с.

6. Ремпель А.А., Валеева А.А. Материалы и методы нанотехнологий. Екатеринбург Издательство Уральского университета. 2015. 136 с.

7. Вассерман И.М. Химическое осаждение из растворов. Л.: Химия. 1980. 208 с.

8. Волкова Г.И., Иванов В.Г., Кухаренко О.А. Влияние условий синтеза на структуру и свойства ультрадисперсных оксигидроксидов алюминия // Химия в интересах устойчивого развития. 2005. Т. 13. №3. С. 427-432.

9. Генералов М.Б. Криохимическая нанотехнология. М.: Академкнига. 2006. 325 с.

10. Трутнев Н.С., Трусова Е.А., Хрущева А.А., Буздалина И.А. Криотехнологии в получении ультрадисперсных порошков оксидов металлов и солей // Перспективные материалы. 2011. № S13. С. 213-216.

11. Гусев А.И. Аттестация нанокристаллических материалов по размеру частиц (зерен) // Металлофизика и новейшие технологии. 2008. Т. 30. №5. С. 679-694.

12. Грег С., Синг К. Адсорбция, удельная поверхность, пористость. М.: Мир. 1984. 306 с.

13. Kruk М., Jaroniec М. Gas adsorption characterization of ordered organic-inorganic nanocomposite materials // Chem. Mater. 2001. V. 13. №10. P. 3169-3183.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ КСЕРОГЕЛЕЙ И НАНОПОРОШКОВ В СИСТЕМЕ ZrO(YO)-AlO ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ ПРИ КОНВЕРСИИ МЕТАНА В СИНТЕЗ-ГАЗ | 2016 |

|

RU2629667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ НАНОКРИСТАЛЛИЧЕСКИХ МЕЗОПОРИСТЫХ ПОРОШКОВ В СИСТЕМЕ CeO(ZrO)-AlO ДЛЯ ТРЕХМАРШРУТНЫХ КАТАЛИЗАТОРОВ | 2019 |

|

RU2712124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| Способ получения керамических композитов на основе ортофосфата лантана | 2022 |

|

RU2791913C1 |

| ПОРИСТЫЙ НЕОРГАНИЧЕСКИЙ КОМПОЗИТНЫЙ ОКСИД | 2011 |

|

RU2606505C2 |

| Способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля | 2018 |

|

RU2663901C1 |

Изобретение относится к области синтеза дисперсных мезопористых материалов для носителей катализаторов. Описан способ получения мезопористого γ-Al2O3 для каталитических систем, включающий осаждение гидроксидов. В качестве исходного реагента используют соль Al(NO3)3⋅9H2O, из которой приготавливают разбавленный водный раствор с концентрацией ~0.2 М. Гидроксид алюминия осаждают путем вливания раствора NH4OH (~1 М) со скоростью 1-2 мл/мин в раствор нитрата алюминия при непрерывном перемешивании. При этом поддерживают в реакционном сосуде рН 9,0-9,5. Для предотвращения растворения образовавшегося Al(ОН)3 используют раствор NH4Cl. Затем осадок гидроксида алюминия подвергают криохимической обработке в морозильной камере при -25°С в течение 24 ч. Полученный ксерогель подвергают сублимационной сушке при 25°С и давлении 30 Па. После этого полученный порошок-прекурсор AlOOH подвергают термическому разложению при 600°С в течение 1 ч. Технический результат – получение высокодисперсного мезопористого порошка γ-Al2O3, который имеет унимадальное распределение пор по размерам и обладает большим объемом щелевидных пор. 7 ил., 2 табл., 1 пр.

Способ получения мезопористого γ-Al2O3 для каталитических систем, включающий осаждение гидроксидов, отличающийся тем, что в качестве исходного реагента используют соль Al(NO3)3⋅9H2O, из которой приготавливают разбавленный водный раствор с концентрацией ~0.2 М, а осаждение гидроксида алюминия осуществляют путем вливания раствора NH4OH (~1 М) со скоростью 1-2 мл/мин в раствор нитрата алюминия при непрерывном перемешивании образующегося осадка и поддержании значения рН в реакционном сосуде на уровне 9-9.5 единиц, при этом используют раствор NH4Cl для предотвращения растворения уже образовавшегося Al(ОН)3, после чего осадок гидроксида алюминия подвергают криохимической обработке в морозильной камере при -25°С в течение 24 ч, а полученный ксерогель подвергают сублимационной сушке при 25°С и давлении в 30 Па в течение 5 ч. с получением порошка-прекурсора AlOOH, который подвергают термическому разложению при 600°С в течение 1 ч с получением мезопористого порошка γ-Al2O3.

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ КСЕРОГЕЛЕЙ И НАНОПОРОШКОВ В СИСТЕМЕ ZrO(YO)-AlO ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ ПРИ КОНВЕРСИИ МЕТАНА В СИНТЕЗ-ГАЗ | 2016 |

|

RU2629667C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ ЭЛЕМЕНТОСИЛИКАТОВ | 2009 |

|

RU2422361C1 |

| US 0005942208 А1, 24.08.1999. | |||

Авторы

Даты

2020-01-24—Публикация

2018-11-19—Подача