Предлагаемое изобретение относится к металлическим конструкциям.

Известны двутавровые прокатные балки [1, с.260]. Примем известное решение за аналог.

Недостаток аналога - значительная материалоемкость.

Технический результат изобретения - снижение материалоемкости прокатного профиля.

Технический результат достигнут тем, что каждая из полок балки сопряжена со стенкой посредством лоткообразного элемента, ориентированного выпуклостью к центру профиля сечения. Толщина лоткообразного элемента составляет 0,8...1 от толщины стенки, материалоемкость стенки составляет 34,3%, двух лоткообразных элементов - 27%, а свесов полок 38,7%.

Сопоставление с аналогом показывает существующие отличия разработанного профиля:

- пояс балки сопряжен со стенкой посредством лоткообразных элементов, например цилиндрических; толщина лоткообразного элемента равна или меньше толщины стенки профиля;

- распределение материала по сечению обеспечивает максимальный момент сопротивления и, следовательно, минимальную материалоемкость.

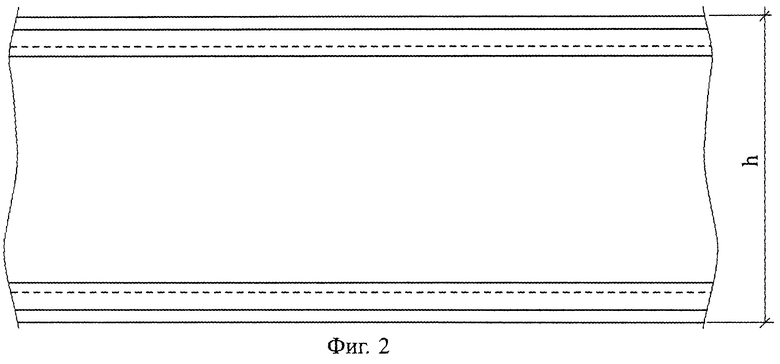

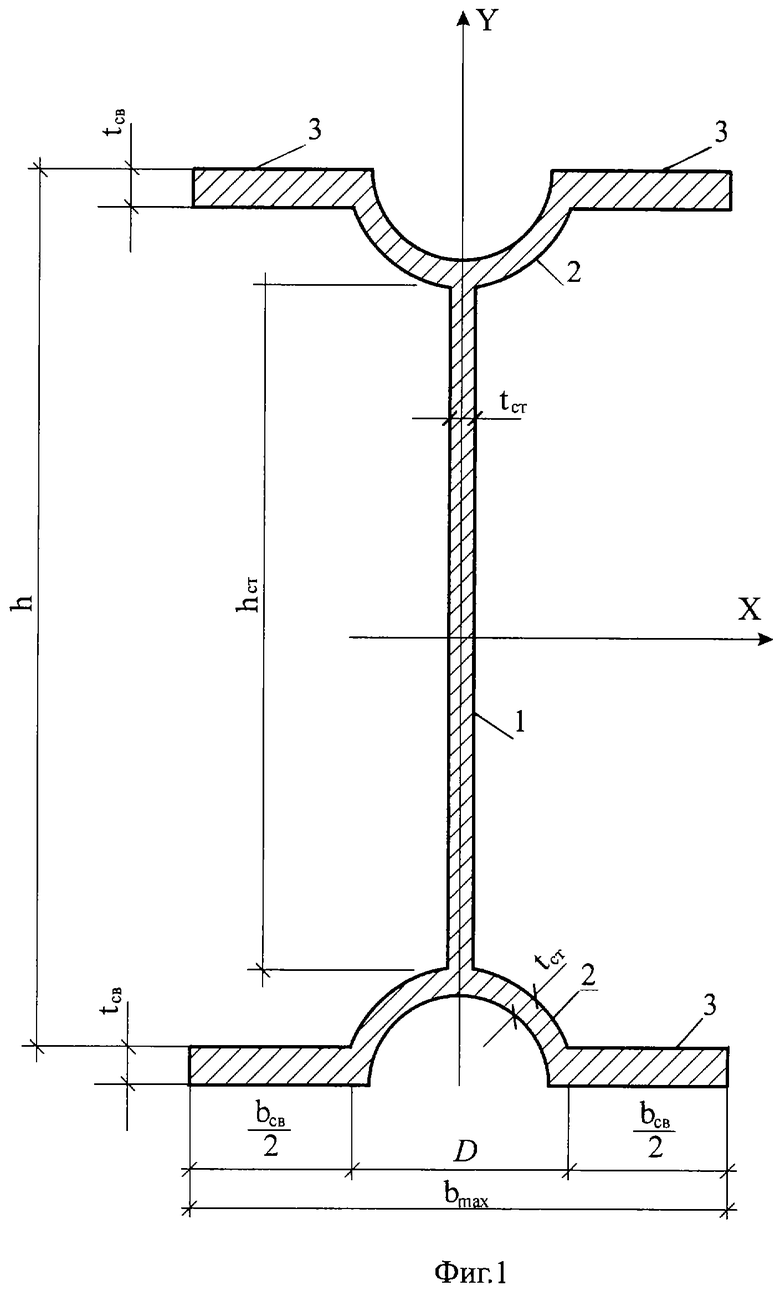

На фиг.1 показан профиль сечения двутавра с лоткообразными элементами; на фиг.2 - вид сбоку.

Двутавровый профиль содержит стенку 1, лоткообразные элементы 2 и свесы полок 3. Толщина лоткообразного элемента tл равна толщине стенки tст балки tл=tст.

Высота стенки hст составляет 0,8 от высоты h балки, hст=0,8h. Диаметр лоткообразного элемента D составляет 0,2 от высоты балки D=0,2h. To есть по сравнению с аналогом мы уменьшаем высоту стенки на 20%, что приводит к такому же уменьшению гибкости стенки

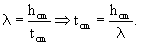

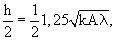

Для максимального снижения материалоемкости заготовку надо трансформировать в валках стана таким образом, чтобы профиль получил максимальный момент сопротивления Wх. Вся площадь сечения А должна распределятся в определенной пропорции между стенкой Aст, лоткообразными элементами 2Ал и свесами полки 2Асв. Введем коэффициент материалоемкости стенки балки К. Тогда:

КА - материалоемкость стенки балки.

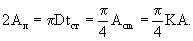

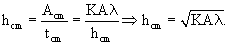

Площадь сечения двух лоткообразных элементов равна 2Ал=π Dtл,

где D=0,2h - диаметр лоткообразного элемента; D=0,25hст;

h=1,25hст - высота балки;

tл=tст - толщина лоткообразного элемента равна толщине стенки, тогда

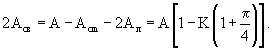

Площадь сечения свесов полки равна

Собственные моменты инерции двух лоткообразных элементов запишем, используя справочник по сопротивления материалов [2, с.62]

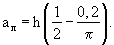

Расстояние от главной оси Х до центра тяжести каждого из лоткообразных элементов равно

Гибкость стенки

Высота стенки равна

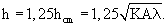

Высота всей балки

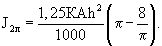

Тогда собственные моменты инерции двух лоткообразных элементов:

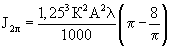

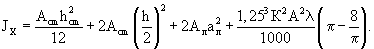

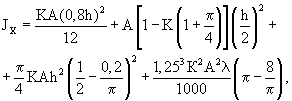

Запишем главный момент инерции балки, пренебрегая в запас прочности собственными моментами инерции свесов:

Заменим Аст, Асв, Ал, hст.

Получим:

или

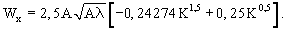

Поделив на  получим момент сопротивления профиля

получим момент сопротивления профиля

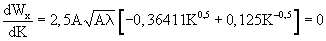

Взяв производную по К, найдем экстремум Wх

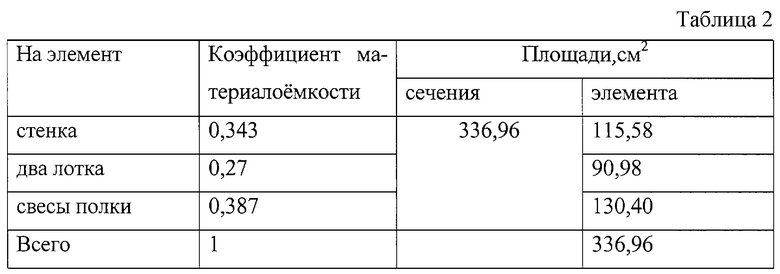

Отсюда коэффициент материалоемкости равен К=0,3433, то есть для максимального снижения материалоемкости на стенку необходимо истратить 34,33% стали от всей площади сечения.

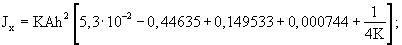

Подставив К в полученные формулы, получаем:

площадь сечения:

стенки: Аст=0,343А;

двух лоткообразных элементов: 2Ал=0,27А;

свесов: 2Acв=0,387A.

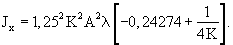

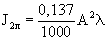

Главный момент инерции Jх=0,089402A2λ.

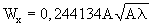

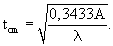

Момент сопротивления

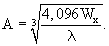

Минимальная площадь сечения в зависимости от момента сопротивления

Толщина стенки балки

Высота стенки hст=0,8h.

Момент инерции двух лоткообразных элементов

Пример конкретной реализации.

Сравним разработанный новый профиль с аналогом, например, двутавром I 100Б4 [1, с.261]

А=397 см2; Jx=662170 см4; Wx=13060 см2; ix=40,8 cм; iy=6,85 cм; h=101,4 см;

hст=101,4-2·3,3=94,8 см; λ ст=94,8/1,86=51; tст=l,86.

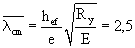

В соответствии с действующими нормами назначаем гибкость стенки, при которой не требуется проверка ее устойчивости [3, с.27, п7.3].

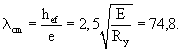

Ry=230 МПа; Е=206000 МПа.

Тогда

Принимаем гибкость стенки 74,8.

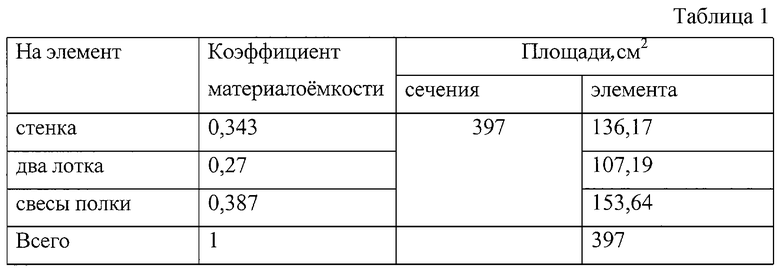

Площадь сечения оставляем без изменения А=397 см2. Эту площадь распределяем по сечению следующим образом (см. табл. 1).

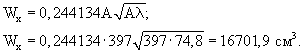

Момент сопротивления нового двутавра будет равен

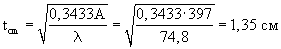

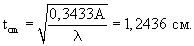

Толщина стенки

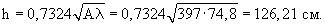

Высота балки

Высота стенки hст= 0,8h=101 см.

Момент инерции

Jх=0,0894A2λ=0,0894·3972·74,8=1053950 см4.

Сопоставление с аналогом показывает, что:

момент сопротивления увеличился в 16701,9/13060=1,279 раза;

момент инерции увеличился в 1053950/662170=1,592 раза.

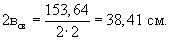

Если принять толщину свеса tсв=2 см, то ширина двух свесов равна

Диаметр лоткообразного элемента D=0,2h=0,2·126,2=25,24 см и ширина балки

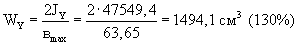

вmax=D=2всв=25,24+38,41=63,65 см.

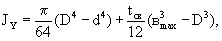

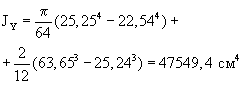

Момент инерции относительно вертикальной оси Y

где d - внутренний диаметр лоткообразного элемента

d=D-2tст=25,24-2·1,35=22,54 см.

У аналога было JY=18620 см3 (100%).

То есть момент инерции Jу увеличился в 2,55 раза!

У аналога было WY=1150 см3 (100%).

Момент сопротивления WY увеличился в 1,3 раза.

Эффективность нового балочного профиля высокая.

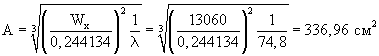

Примем одинаковые с аналогом моменты сопротивления, то есть WX=13060 см3.

Находим минимальную площадь сечения.

Распределяем площадь по сечению (см. табл. 2).

Толщина стенки

Высота балки

Высота стенки hст=0,8h=93,02 см.

Момент инерции JX=0,0894A2λ=0,0894·336,962·74,8=759269,2 см4.

Момент сопротивления

Произошло снижение материалоемкости.

Материалоемкость новой балки по сравнению со старой балкой 336,96/397=0,849, снижена на 15,1%.

Экономический эффект достигнут за счет применения рационального профиля прокатной балки. Показатели материалоемкости в сильной степени зависят от толщины стенки tст и гибкости ее λ ст. В нашем случае стенка сопряжена с полками посредством лоткообразных элементов и это позволило уменьшить ее высоту на 20% и, следовательно, ее гибкость на 20%.

Полученный коэффициент материалоемкости стенки К=0,3433 позволил достигнуть максимального момента сопротивления при заданной площади сечения или достигнуть минимальной материалоемкости при заданном моменте сопротивления.

Таким образом, новый прокатный профиль снижает материалоемкость до 15% по сравнению с аналогом при одинаковом моменте сопротивления.

Если же прокатывать новый профиль из такой же заготовки как аналог, то моменты сопротивления WХ повышаются на 25... 28%, момент сопротивления WY на 25... 30%. Моменты инерции JX повышаются значительно сильнее - на 55... 59%, a JY на 50... 55%.

Особенно эффективен новый профиль для подкрановых балок и колонн промышленных и гражданских зданий, так как у профиля сильно увеличен момент инерции JY и момент сопротивления WY.

Литература

1. Васильченко В.Т. и др. Справочник конструктора металлических конструкций., Киев, “Будiвельник”, 1980, 288 с.

2. Писаренко Г.С. и др. Справочник по сопротивлению материалов, Киев, “Наукова думка”, 1975, 704 с.

3. СНиП II-23-81* Стальные конструкции, Госстрой СССР, Москва, 1999, 96 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛКА | 2002 |

|

RU2232125C2 |

| ДВУТАВРОВЫЙ ПРОКАТНЫЙ ПРОФИЛЬ | 2007 |

|

RU2383401C2 |

| СПОСОБ ПРОКАТА ДВУТАВРОВОГО ПРОФИЛЯ СЕЧЕНИЯ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2486972C2 |

| ДВУТАВРОВЫЙ ГОРЯЧЕКАТАНЫЙ КОЛОННЫЙ ПРОФИЛЬ | 2009 |

|

RU2411091C1 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191154C2 |

| ПРОКАТНАЯ БАЛКА | 1995 |

|

RU2140477C1 |

| РЕЛЬСОБАЛОЧНЫЙ БЛОК КОНСТРУКЦИЙ ДЛЯ ПАРАЛЛЕЛЬНЫХ РЕЛЬСОВЫХ ПУТЕЙ | 2005 |

|

RU2288886C2 |

| ВЫСОКОРЕСУРСНАЯ ПОРТАЛЬНАЯ ДВУХСТЕНЧАТАЯ ПОДКРАНОВАЯ БАЛКА | 2016 |

|

RU2677375C1 |

| ЗЕТОБРАЗНЫЙ ПРОФИЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2108279C1 |

| СПОСОБ ЖЕСТКОГО СОЕДИНЕНИЯ ОВАЛЬНОГО В СЕЧЕНИИ ТРУБЧАТОГО РИГЕЛЯ С ОВАЛЬНОЙ В СЕЧЕНИИ ТРУБОБЕТОННОЙ КОЛОННОЙ КАРКАСА | 2011 |

|

RU2472905C2 |

Изобретение относится к металлическим конструкциям. Задача изобретения - снижение материалоемкости прокатного профиля. Прокатная двутавровая балка содержит стенку и две полки. Каждая из полок сопряжена со стенкой посредством лоткообразного элемента, ориентированного выпуклостью к центру профиля сечения. Толщина лоткообразного элемента составляет 0,8...1 от толщины стенки, материалоемкость стенки составляет 34,3%, двух лоткообразных элементов - 27%, а свесов полок - 38,7%. Изобретение обеспечивает снижение материалоемкости профиля при одновременном улучшении таких его характеристик, как момент инерции и момент сопротивления. 2 ил., 2 табл.

Прокатная двутавровая балка, содержащая стенку и две полки, отличающаяся тем, что каждая из полок сопряжена со стенкой посредством лоткообразного элемента, ориентированного выпуклостью к центру профиля сечения, причем толщина лоткообразного элемента составляет 0,8...1 от толщины стенки, материалоемкость стенки составляет 34,3%, двух лоткообразных элементов - 27%, а свесов полок - 38,7%.

| ВАСИЛЬЧЕНКО В.Т | |||

| и др | |||

| Справочник конструктора металлических конструкций | |||

| - Киев: Будiвельник, 1980, с.288 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

| Направляющий башмак шахтного подъемного сосуда | 1990 |

|

SU1754614A1 |

| Двутавровый профиль | 1989 |

|

SU1692693A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ УДЛИНЕНИЯ ИЗВИТОЙНИТИ | 0 |

|

SU348913A1 |

Авторы

Даты

2004-04-20—Публикация

2001-07-18—Подача