Изобретение относится к области получения материалов, относящихся к высокотемпературным оксидным керамикам на основе стабилизированного оксида гафния, а именно к составам для их изготовления. Такие материалы предназначены для использования в окислительных средах при высоких температурах, в том числе для изготовления высокотемпературных футеровок индукционных печей, деталей, датчиков и инструментов, работающих при температурах от 1800 до 2200°С.

Известна шихта для изготовления огнеупорных изделий (патент РФ №2412133, МПК С04В 35/185, опубликован 20.02.2011), которая включает муллитосодержащий материал в виде смеси плавленого муллита и боя муллитокорундовых изделий, а также глинозем и отходы формовочной массы муллитокорундового состава при следующем соотношении компонентов, масс. %: муллит плавленый - (20-30), фракции менее 0,2 мм; бой муллитокорундовых изделий - (45-65); глинозем марки Гк - (15-25); отходы формовочной массы муллитокорундовых изделий - (5-20), фракций не более 4,0 мм (сверх 100%). Термоциклическая устойчивость материала достаточно высокая и составляет 69 циклов в условиях охлаждения потоком воздуха от температуры 1100°С.

Недостатками материала, приготовленного из данной шихты, являются:

- предел прочности при осевом сжатии не более 60 МПа;

- огнеупорность не более 1900°С в зависимости от содержания компонентов;

- слабые теплоизолирующие свойства материалов, обусловленные высокими показателями коэффициента теплопроводности на фоне низких рабочих температур, не превышающих 1100°С.

Известна шихта для изготовления огнеупорных изделий (патент РФ №2096386, МПК С04В 35/00, опубликован 20.11.1997), включающая карбид кремния, огнеупорную глину, глинозем, электрокорунд, каолин, оксихлорид алюминия и оксид редкоземельного металла из группы - La2O3, Nd2O3, Gd2O3, при следующих соотношениях компонентов, масс. %: карбид кремния (32-40), огнеупорная глина (13-20), глинозем (15-25), электрокорунд (10-17), каолин (3-15), оксихлорид алюминия (0,5-4,5), оксид редкоземельного металла (0,5-4,5).

Недостатками материала, приготовленного из данной шихты, являются:

- максимальная рабочая температура, не превышающая 1800°С;

- химическая стойкость к различным типам атмосфер при температурах более 1500°С не более нескольких десятков часов, в частности к окислительной атмосфере, содержащей кислород, к воздуху, к водяным парам из-за содержания в исходной шихте большого количества карбида кремния, который заметно распадается с образованием оксида кремния и углекислого газа уже при температурах более 1700°С, что и ведет к разрушению материала.

Известна шихта для изготовления огнеупорных материалов на основе диоксидов циркония, гафния, тория, промотированных диоксидом иттрия в количествах от 0,25 до 2,5 мол. % (патент США 5681784 «Жаростойкий керамический материал», МПК С04В 35/48, опубликован 28.10.1997). Термостойкость керамического материала, синтезируемого с применением данной шихты, в условиях относительно медленного нагрева и охлаждения характеризуется критической разностью температур не более 1900°С. Материал формируют путем смешения компонентов, один из которых представляет собой смесь диоксида циркония, гафния и тория, а второй компонент представляет собой порошковую спеченную смесь диоксида циркония, гафния и тория, стабилизированных диоксидом иттрия Y2O3 от 0,25 до 2,5 мол. %. При этом температура солидуса полученного материала ниже 2500°С.

Недостатками материала, приготовленного из данной шихты, являются:

- термоциклическая устойчивость (не более) от 5 до 13 циклов (сквозные трещины) в условиях охлаждения в воду от температуры 2200°С в зависимости от условий изготовления материала;

- коэффициент теплопроводности больше 3,0 Вт/м×К при температуре 2200°С;

- изгибная прочность материала не более 180 МПа через 110 часов его эксплуатации при 2200°С (недостаточная устойчивость к термостарению - рост зерна не тормозится во времени при максимальной рабочей температуре 2200°С).

Наиболее близким к предлагаемому изобретению по технической сущности является шихта для изготовления огнеупорного керамического материала (патент РФ №2489403 «Огнеупорный керамический материал, способ его получения и элемент конструкции, включающий указанный керамический материал», МПК С04В 35/482, опубликован 10.08.2013). Шихта состоит, в основном, из диоксида гафния, стабилизированного диоксидом иттрия в количестве от 0,5 до 8 моль. %. Огнеупорный керамический материал имеет высокую температуру солидуса в диапазоне (2500-2800)°С, степень уплотнения от теоретической более 85%.

Недостатками материала, приготовленного из данной шихты, являются:

- термоциклическая устойчивость (не более) от 8 до 18 циклов (сквозные трещины) в условиях охлаждения в воду от температуры 2200°С в зависимости от условий изготовления материала;

- коэффициент теплопроводности больше 3,0 Вт/м×К при температуре 2200°С;

- изгибная прочность материала не более 240 МПа через 110 часов его эксплуатации при максимальной рабочей температуре 2200°С.

Задача, решаемая настоящим изобретением, заключается в разработке шихты для огнеупорного керамического материала, устойчивого в воздушной среде при термоциклировании в расширенном интервале рабочих температур (от комнатной до 2200°С) с одновременным повышением высокотемпературной прочности и понижением коэффициента теплопроводности.

Технический результат, достигаемый заявляемым изобретением, заключается в получении материала со следующими техническими характеристиками:

- термоциклическая устойчивость до 26 циклов (сквозные трещины внутри одной партии образцов с пористостью 11,6%) в условиях охлаждения в воду от температуры 2200°С и заданном известном способе изготовления материала;

- изгибная прочность материала не менее 410 МПа через 110 часов его эксплуатации при максимальной рабочей температуре 2200°С;

- коэффициент теплопроводности 0,85Вт/м×К при температуре 2200°С и пористости 11,6%;

- стойкость к коррозии в воздушной среде в присутствии паров воды в течение семи циклов нагрева и охлаждения при выдержке в каждом цикле 150 часов и максимальной рабочей температуре 2200°С (изменение массы не более чем на 0,27% при одновременном сохранении изгибной прочности на уровне до 290 МПа);

- микроструктура материала содержит гранулы диоксида гафния, имеющего моноклинную структуру; гранулы диоксида гафния, имеющего кубическую структуру, которая стабилизирована диоксидами иттрия, иттербия и неодима; закрытые поры и не соединенные между собой открытые поры.

Для решения указанной задачи и достижения технического результата шихта на основе диоксида гафния, содержащая диоксид иттрия, согласно изобретению дополнительно содержит диоксид иттербия и диоксид неодима при следующих соотношениях компонентов (мол. %):

Y2O3 - (5-10)

Yb2O3 - (10-18)

Nd2O3 - (3-5)

HfO2 - остальное.

Температура плавления диоксида гафния составляет 2810°С, кроме того, хорошо известно, что он химически стоек при нагревании. Однако чистый диоксид гафния при использовании в высокотемпературных областях имеет главный недостаток, заключающийся в том, что во время тепловых циклических нагрузок (увеличении/уменьшении температуры) аллотропный переход из его моноклинной фазы в тетрагональную сопровождается 3,4% усадкой (или объемным расширением при обратном переходе) в диапазоне температур от 1500 до 1800°С. Неприемлемым следствием такого значительного изменения объема является растрескивание огнеупорного керамического материала, состоящего из диоксида гафния.

Промотирование диоксида гафния оксидами иттербия, иттрия, неодима хотя и несколько снижает температуру плавления жаростойкого композитного материала, зато позволяет обеспечить микроструктуру материала, содержащую гранулы диоксида гафния, имеющего моноклинную структуру; гранулы диоксида гафния, имеющего кубическую структуру, которая стабилизирована диоксидами иттрия, иттербия и неодима; закрытые поры и не соединенные между собой открытые поры, что и реализует заявленный интегральный технический результат. А именно - повысить термоциклическую устойчивость; подавить склонность к разрушению в условиях газовой коррозии в присутствии кислорода и паров воды в области температур от 200 до 2200°С; повысить низкотемпературную прочность жаростойкого материала, улучшить механические свойства получаемого жаростойкого материала.

Подбор для каждой практической задачи оптимального соотношения между основными, включенными в состав материала, тугоплавкими оксидами связан с их различной долей влияния (не всегда аддитивной) на набор конечных свойств получаемого материала. Так, например, повышение концентрации оксида иттербия за счет снижения содержания оксидов неодима и иттрия позволяет получить материал с большей огнестойкостью - до 2600°С. Использование в указанных количествах диоксида неодима позволяет уменьшить коэффициент теплопроводности, непосредственно путем модификации химического состава шихты без изменения его морфологии, при сохранении других свойств материала. Введение диоксида неодима в оксид гафния понижает теплопроводность за счет деформации кристаллической решетки (атомный радиус Hf больше атомного радиуса Nd) и за счет введения кислородных вакансий в решетку из-за различных валентностей неодима и гафния. Вообще, введение точечных дефектов в решетку, которые действуют как центры обратного рассеяния фононов, способствует снижению теплопроводности.

Включение в состав материала в указанных количествах оксида иттербия, активно связывающего кислород, позволяет снижать склонность к разрушению в условиях газовой коррозии в присутствии кислорода и паров воды в течение более чем 110 часов, в области температур от 200 до 2200°С. Технический эффект связан с тем, что в системах HfO2-Yb2O3 имеется соединение Yb2HfO5, сохраняющее тетрагональную структуру в диапазоне температур от 1600 до 2300°С. При превышении температурного порога образуются кубические твердые растворы на основе HfO2, стабильные в диапазоне температур от 2300 до 2500°С.

Введение в состав оксида иттрия в указанных количествах позволяет снизить склонность к разрушению в условиях газовой коррозии в присутствии кислорода и паров воды и повысить низкотемпературную прочность жаростойкого материала. Технический эффект связан с тем, что в системах HfO2-Y2O3 в результате низкотемпературной эвтектоидной реакции тетрагональный твердый раствор HfO2 переходит в моноклинный и кубический ниже 650°С, кубические твердые растворы диоксида гафния, промотированного оксидом иттрия, обладают наибольшей стабильностью свойств в области температур от 650 до 1600°С.

Комплексное промотирование диоксида гафния оксидами иттрия, иттербия, неодима приводит к повышению температуры кристаллизации. Кристаллическая решетка твердых растворов диоксида гафния с оксидами иттрия, иттербия и неодима формируется при температурах выше температуры кристаллизации чистого диоксида гафния, и в достаточном широком диапазоне температур сосуществуют совместно мелкодисперсный тетрагональный и аморфный диоксид гафния. При этом присутствие промоторов оказывает затормаживающее действие на процесс кристаллизации.

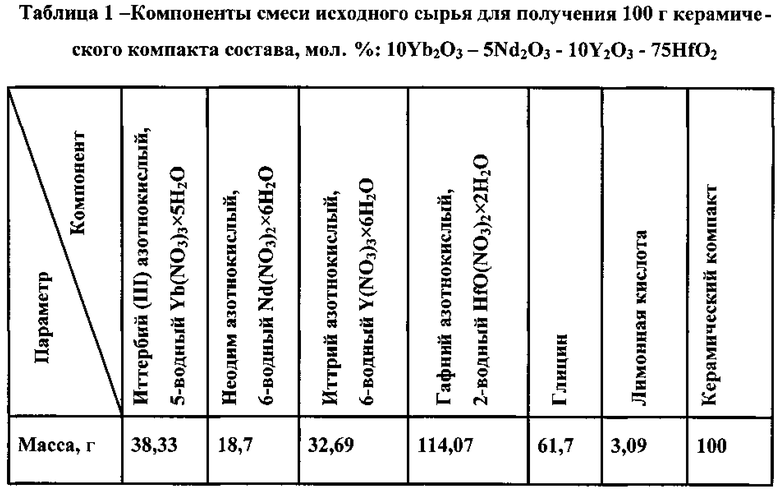

Пример 1 конкретного приготовления шихты для получения 100 г керамического компакта номинального состава, мол. % (смотри таблицу 1): 10Yb2O3-5Nd2O3-10Y2O3-75HfO2.

1. Навеску гафнила азотнокислого, 2-водного (HfO(NO3)2×2H2O) смешивают с деионизированной водой при массовом соотношении соли и воды 1:1. Полученный раствор (взвесь) тщательно перемешивают в течение 10 минут.

2. Раствор нагревают при постоянном перемешивании до температуры (90-95)°С, при этом образуется вязкий полупрозрачный раствор. Не прекращая перемешивание, нагрев отключают.

3. При температуре раствора (45-50)°С в него вносят, при непрерывном перемешивании, навески остальных нитратов. Полученную смесь тщательно перемешивают в течение 10 минут.

4. В полученный раствор вносят навеску глицина, тщательно перемешивают 10 минут.

5. Далее вносят навеску лимонной кислоты и перемешивают 5 минут.

6. Далее осуществляется выпаривание раствора до состояния ксерогеля. Полученный раствор выпаривают в открытом реакторе из кислото- и термостойкого материала (кварцевом стакане) в разогретой печи при температуре 200°С до воспламенения в режиме самораспространяющегося высокотемпературного синтеза (СВС).

7. Реализация метода СВС.

В процессе нагревания реакционный раствор формирует желеобразную массу, переходящую в ксерогель, который в какой-то момент времени самовоспламеняется в режиме СВС с выделением летучих компонентов (азота, углекислого газа) и паров воды. В ходе реакции СВС формируется шихта в виде наноразмерного порошка диоксида гафния, стабилизированного оксидами иттрия, скандия и иттербия в количестве 100 грамм.

8. Далее следует стадия гранулирования шихты.

Процесс гранулирования реализуют путем окатывания сухого пресс-порошка при перемешивании на вращающемся столе путем распыления в сухой порошок водного раствора, содержащего поливиниловый спирт с молярной массой от 50000 до 90000 г/моль в количестве до 25 масс. % от общей массы сухого порошка.

9. Далее последовательно проводят высушивание гранулированного пресс-порошка, заполнение им пресс-формы и, например, двустороннее прессование заготовки в цилиндрической пресс-форме при соответствующих временах выдержек на фоне пошагового подъема усилий прессования в интервале от 20 до 50 МПа, а также контролируемой скорости снятия усилия с заготовки.

Аналогичным способом синтезированы еще две композиции шихты конкретного номинального состава.

Пример 2: 14Yb2O3-4Nd2O3-7Y2O3-75HfO2.

Пример 3: 16Yb2O3-3Nd2O3-6Y2O3-75HfO2.

Спекание прессованных заготовок реализовано в интервале температур от 1750 до 1900°С в течение (5-13) часов с получением конечного изделия в виде цилиндров диаметром

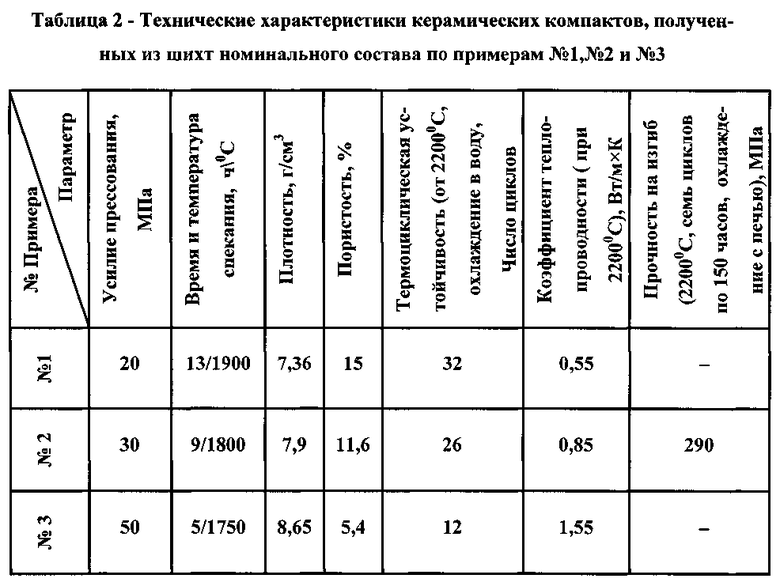

В таблице 2 приведены технические характеристики керамических компактов, полученных из шихт номинального состава по примерам 1, 2 и 3.

Синтезированные после высокотемпературной обработки в открытой печи материалы по примерам 1, 2 и 3 характеризуются микроструктурой композиционного материала с температурой солидуса до 2710°С, закрытыми порами и не соединенными между собой открытыми порами; содержат включения диоксида гафния, имеющего моноклинную структуру от 0,25 до 1,5%; а также диоксида гафния, имеющего кубическую структуру, стабилизированную оксидом иттрия, неодима и иттербия.

Подбирая для каждой практической задачи как оптимальные соотношения между компонентами, входящими в состав шихты, так и варьируя известными способами их компактирования, можно синтезировать огнестойкую керамику с широким интервалом механических характеристик для различных применений.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

| ОГНЕУПОРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ КОНСТРУКЦИИ, ВКЛЮЧАЮЩИЙ УКАЗАННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2489403C2 |

| СПОСОБ ПОРОШКОВОЙ МЕТАЛЛУРГИИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2490230C2 |

| Способ получения высокотемпературной керамики на основе оксида иттрия | 2022 |

|

RU2791771C1 |

| ОКСИД ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2442752C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2681788C2 |

| Способ получения стеклокристаллического материала с наноразмерными кристаллами ниобатов редкоземельных элементов | 2015 |

|

RU2616648C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

| ШИХТА НА ОСНОВЕ ЦИРКОНА ДЛЯ ПОЛУЧЕНИЯ ПЛОТНОЙ ОГНЕУПОРНОЙ КЕРАМИКИ | 2009 |

|

RU2394004C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА С ПОНИЖЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2008 |

|

RU2382016C1 |

Изобретение относится к производству огнеупорных изделий. Технический результат изобретения заключается в повышении термоциклической устойчивости, прочности на изгиб, стойкости к коррозии и снижении коэффициента теплопроводности. Шихта содержит следующие компоненты, мол.%: Y2O3 - 5-10, Yb2O3 - 10-18, Nd2O3 -3-5, HfO2 - остальное. 3 пр., 2 табл.

Шихта для изготовления огнеупорного материала на основе диоксида гафния, содержащая диоксид иттрия, отличающаяся тем, что она дополнительно содержит диоксид иттербия и диоксид неодима при следующих соотношениях компонентов (мол.%):

| ОГНЕУПОРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ КОНСТРУКЦИИ, ВКЛЮЧАЮЩИЙ УКАЗАННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2007 |

|

RU2489403C2 |

| 1971 |

|

SU413124A1 | |

| Масса для изготовления футеровки | 1990 |

|

SU1807039A1 |

| US 7001859 B2, 21.02.2006 | |||

| DE 19741332 A1, 25.03.1999. | |||

Авторы

Даты

2015-11-27—Публикация

2014-10-29—Подача