Изобретение относится к области получения огнеупорных и керамических изделий на основе циркона и может быть использовано в машиностроении, авиационной и электротехнической промышленности.

Известен огнеупорный материал, полученный из шихты на основе циркона и двуокиси циркония, содержащей от 5 до 40% циркона, следующего химического состава, мас.%: ZrO2+HfO2 83-96; SiO2 1,7-14; TiO2 0,2-3; Y2O3 0,4-5; Аl2O3 0,2-2,5; примеси <1 (Патент РФ №2201906, МПК С04В 35/484, С04В 5/43. Опубл. 2003.04.10).

Недостатком данной шихты является использование циркона, частицы которого имеют средний диаметр 4,7 мкм, а средний размер частиц двуокиси циркония составляет от 3,5 до 10 мкм, что не позволяет достичь высокой плотности материала. Введение в шихту добавок в виде TiO2 и Аl2O3 вызывает образование стеклофазы, что снижает огнеупорность цирконовой керамики.

Наиболее близким к заявляемому объекту является изобретение (Патент US №4888313, МПК С04В 35/48, С04В 35/66. Опубл. 1989.12.19), в котором огнеупорная керамика для работы с расплавленными металлами, состоящая из 80-99 мас.% диссоциированного циркона и 1-20 мас.% диоксида циркония, получена спеканием при температуре 1700°С.

Недостатком указанного изобретения является использование диссоциированного циркона, который представляет собой продукт, полученный путем обработки цирконового песка в плазменной печи, состоящий из аморфного SiO2, в который вкраплены кристаллы ZrO2.

Применение нестабилизированного диоксида циркония способствует образованию микротрещин в керамике, т.к. при охлаждении происходит полиморфное превращение тетрагонального диоксида циркония в моноклинный с увеличением объема до 5%, а при повторном нагреве будет происходить обратный переход с уменьшением объема. Размер частиц используемого порошка диоксида циркония составляет от 0,5 до 10 мкм, что не способствует равномерному распределению диоксида циркония в цирконовой матрице, следовательно, снижает прочность материала.

После спекания при температуре 1700-1710°С, что выше температуры диссоциации циркона, материал имеет фазовый состав, включая примерно 7,7 мас.% кварцевого стекла, примерно 69 мас.% циркона, и примерно 23,1 мас.% диоксида циркония. Диоксид циркония присутствует в виде агломератов диаметром приблизительно 12 мкм, состоящих из зерен диаметром примерно 3 микрона, а также в виде отдельных диспергированных зерен со средним размером приблизительно 3 мкм, что больше критического размера, при котором зерна диоксида циркония будут испытывать самопроизвольное полиморфное превращение из тетрагональной в моноклинную модификацию с увеличением объема, разрыхляя тем самым структуру материала и снижая его прочностные характеристики.

Технический результат предполагаемого изобретения заключается в повышении плотности огнеупорной керамики на основе циркона за счет исключения стеклофазы.

Указанная цель достигается тем, что шихта для получения плотной огнеупорной керамики, включающая цирконовый концентрат фракции 1-2 мкм с оксидом алюминия в количестве не более 0,2 мас.%, содержит диоксид циркония фракции 15-20 нм, стабилизированный оксидом иттрия в количестве 5 мас.%, при следующем соотношении компонентов, мас.%:

Введение диоксида циркония обосновано тем, что данное соединение не вступает во взаимодействие с цирконом с образованием легкоплавких соединений и не способствует его разложению при высоких температурах. Также введение диоксида циркония в керамические материалы позволяет повысить их прочность и вязкость разрушения. Оксид иттрия, используемый в качестве стабилизирующей добавки для сохранения диоксида циркония в тетрагональной модификации, находится в виде твердого раствора замещения и не оказывает влияние на образование стеклофазы в отличие от оксидов магния и кальция, которые также применяются для стабилизации диоксида циркония, но способствуют термической диссоциации циркона.

Пределы содержания диоксида циркония в шихте выбраны из следующих соображений. При содержании диоксида циркония менее 14% керамика не обладает достаточной плотностью, а введение в шихту диоксида циркония в количестве, большем 16%, приводит к увеличению пористости керамики. Известно, что добавки наноразмерных порошков способствуют уплотнению керамики и снижению температуры при спекании.

Содержание оксида алюминия в цирконовом концентрате не более 0,2 мас.% вызвано тем, что наличие оксида алюминия способствует снижению температуры диссоциации циркона.

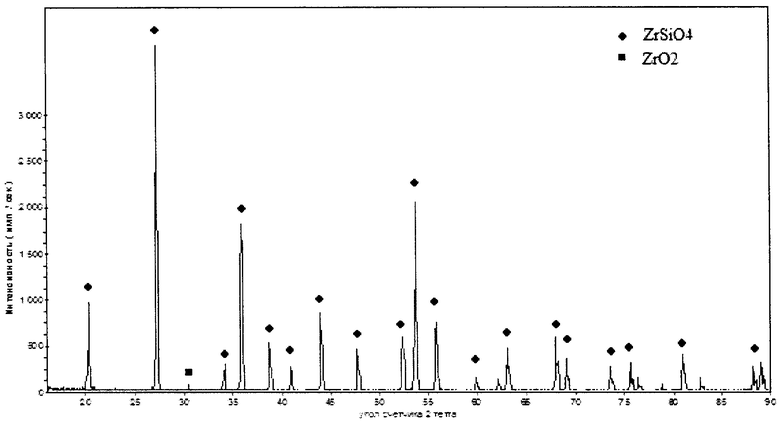

На чертеже представлена дифрактограмма керамического материала после спекания.

Изготовление изделий из шихты осуществляют следующим образом.

В качестве исходного материала используют циркон марки Zircon Standard Grade (Possen Erzconter), содержащий примеси в количестве, мас.%: 0,18 Аl2О3, 0,2 Fе2O3, 0,25 TiO2, 0,1 СаО, 0,03 MgO, 0,002 Сr2O3, 0,14 P2O3. Удельная поверхность порошка циркона, определенная методом БЭТ, составляет 0,59 м2/г.

Применяемый диоксид циркония, стабилизированный 5 мас.% оксида иттрия, имеет удельную поверхность 47,5 м2/г, порошок состоит практически из одной тетрагональной фазы и небольшого количества моноклинной фазы (следы).

Смешивание компонентов шихты проводят в планетарной мельнице САНД в жидкой среде, соотношение массы порошка и мелющих тел составляет 1:2. После сушки порошок имеет удельную поверхность 13,7 м2/г. Формование заготовок проводят методом полусухого прессования в стальной пресс-форме при давлении 250 МПа с добавлением 4% водного р-ра ПВС, спекание проводят на воздухе в электропечи сопротивления при температуре 1600°С.

Полученный керамический материал характеризуется остаточной пористостью не более 10%. Дифрактограмма керамического материала после спекания показывает, что фазовый состав материала состоит из циркона и тетрагонального диоксида циркония, следов других соединений не обнаружено. Циркон присутствует в виде зерен со средним размером 1-2 мкм. Средний размер зерен диоксида циркония составляет 0,5 мкм.

В таблице приведены составы шихты и свойства изделий, полученных по описанной технологии.

Из таблицы видно, что наибольшая плотность керамического материала достигается при введении в шихту 15 мас.% ZrO2. При содержании диоксида циркония меньше или больше указанного количества происходит снижение плотности материала.

Таким образом, изобретение позволяет получить плотную огнеупорную мелкозернистую керамику на основе циркона, не содержащую стеклофазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЦИРКОНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2009 |

|

RU2400451C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА С ПОНИЖЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2008 |

|

RU2382016C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНА | 2010 |

|

RU2440952C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО ПОРОШКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И ДИОКСИДА ЦИРКОНИЯ И ШИХТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОЙ КЕРАМИКИ | 2009 |

|

RU2411217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ЦИРКОНА | 2009 |

|

RU2399600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ СВЧ | 2011 |

|

RU2485074C2 |

Изобретение относится к области получения огнеупорных и керамических изделий на основе циркона и может быть использовано в машиностроении, авиационной и электротехнической промышленности. Состав шихты содержит, мас.%: цирконовый концентрат 84-86 фракции 1-2 мкм с оксидом алюминия в количестве не более 0,2% и диоксид циркония, стабилизированный 5% оксида иттрия, 14-16 фракции 15-20 нм. Изобретение позволяет получить плотную мелкозернистую не содержащую стеклофазы керамику на основе циркона. 1 ил, 1 табл.

Шихта на основе циркона для получения плотной огнеупорной керамики, содержащая циркон и диоксид циркония, отличающаяся тем, что содержит цирконовый концентрат фракции 1-2 мкм с оксидом алюминия в количестве не более 0,2 мас.% и диоксид циркония фракции 15-20 нм, стабилизированный оксидом иттрия в количестве 5 мас.%, при следующем соотношении компонентов, мас.%:

| US 4888313 А, 19.12.1989 | |||

| Шихта для получения высокоогнеупорных электропроводных изделий | 1982 |

|

SU1072397A1 |

| Шихта для изготовления огнеупор-НыХ издЕлий | 1979 |

|

SU810647A1 |

| СПЕЧЕННЫЙ МАТЕРИАЛ НА ОСНОВЕ ДВУОКИСИ ЦИРКОНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2201906C2 |

| US 5124287 A, 23.06.1992. | |||

Авторы

Даты

2010-07-10—Публикация

2009-05-18—Подача