Область технического применения

Настоящее изобретение относится к нетканому материалу, содержащему длинные волокна.

Предпосылки к созданию изобретения

В абсорбирующем изделии, например, в одноразовом подгузнике, часто используют нетканый материал «спанбонд», так как он обладает высокой прочностью на разрыв, очень пригоден для переработки и экономически эффективен. Однако нетканый материал «спанбонд» является совершенно неподходящим с точки зрения создания ощущения пушистости и т.п. из-за способа его изготовления, и было сложно улучшить его текстуру (восприятие его на ощупь).

В патентной литературе 1 описан, например, ворсовый нетканый материал, полученный из нетканого материала, содержавшего непрерывные, длинные волокна, который был подвергнут растяжению и который расслаивался и разделялся в средней части в направлении его толщины, и волокна отслаивались от частей, в которых они были скреплены, волокна были вытянуты с образованием петель и т.п., и были смешаны.

Автором настоящего изобретения ранее был предложен нетканый материал, содержащий волокна, которые были образованы посредством разрыва частей длинных волокон, где только одни концевые части длинных волокон были закреплены в областях, скрепленных сплавлением, а на других концевых сторонах длинных волокон были свободные концевые части с утолщением (см. Патентую литературу 2).

Перечень цитируемых документов

Патентная литература

Патентная литература 1: JP 2002-302861 A

Патентная литература 2: JP 2012-092475 A

Краткое описание изобретения

Техническая проблема

Считалось, что ворсовый нетканый материал, описанный в Патентной литературе 1, содержит много волокон, вытянутых в виде петель или подобным образом благодаря способу его изготовления. Таким образом, при использовании ворсового нетканого материала, описанного в Патентной литературе 1, в абсорбирующем изделии, например, в одноразовом подгузнике, волокна в виде петель цепляются за кожу потребителя, вызывая в результате ухудшение восприятия при использовании. Кроме того, в Патентной литературе 1 отсутствует какое-либо описание, касающееся высоты или формы отдаленных концевых частей составляющих волокон.

Что касается нетканого материала, описанного в Патентной литературе 2, то количество волокон в виде петель уменьшено, и нетканый материал почти не цепляется за кожу потребителя, так как текстура нетканого материала улучшена. Кроме того, хотя прочность на разрыв нетканого материала является высокой, ощущение пушистости в целом достигается, и текстура его улучшена. Однако существует потребность в дополнительном улучшении текстуры.

Решение проблем

Настоящее изобретение относится к нетканому материалу, содержащему комплекс волокон, где длинное волокно закреплено в области, скрепленной сплавлением. Нетканый материал содержит ворсовое волокно, образованное посредством разрыва части длинного волокна, где только одна концевая часть закреплена в области, скрепленной сплавлением, а другая концевая сторона является свободной концевой частью. Ворсовые волокна обладают способностью к образованию гофр и включают низкое ворсовое волокно, высота свободной концевой части которого меньше высоты ворсового волокна в его самом высоком положении.

Краткое описание чертежей

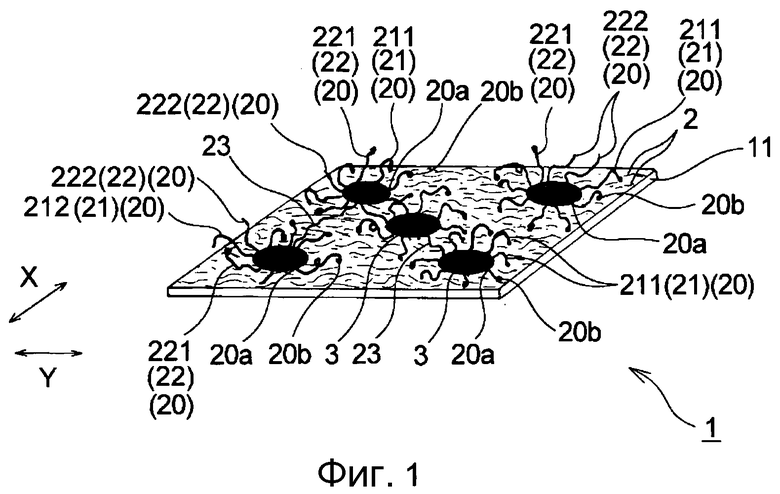

На фиг. 1 изображен вид в перспективе одного варианта осуществления нетканого материала согласно настоящему изобретению.

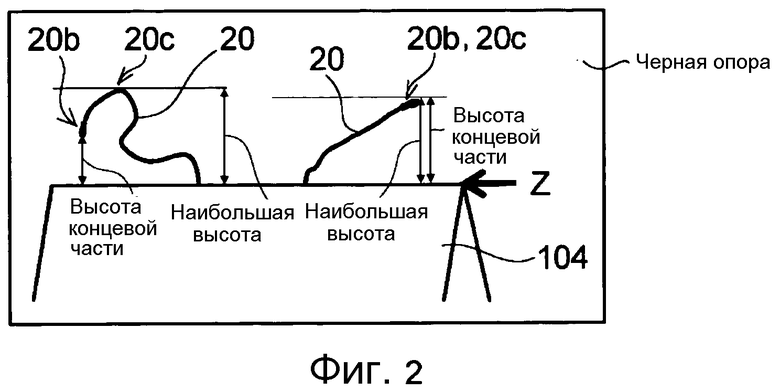

На фиг. 2 проиллюстрирована схематически методика измерения высоты свободного конца ворсового волокна и высоты ворсового волокна, имеющего свободный конец в самом высоком его положении.

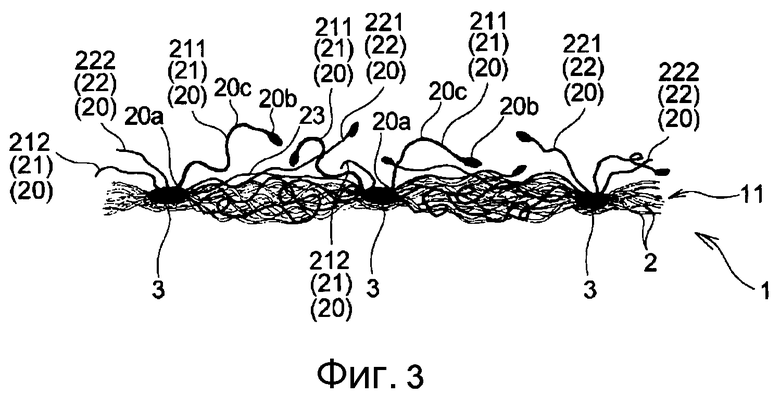

На фиг. 3 показано линейное сечение вдоль линии, приблизительно параллельной направлению оси Y и проходящей через множество областей, скрепленных сплавлением, содержащихся в нетканом материале, показанном на фиг. 1.

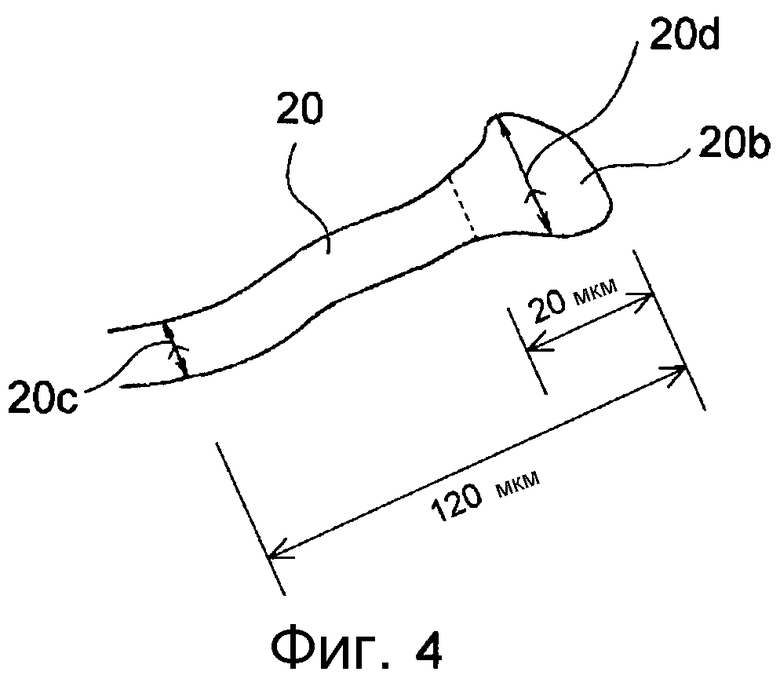

На фиг. 4 показан вид в перспективе волокна, имеющего толстый свободный конец, содержащегося в нетканом материале, показанном на фиг. 1.

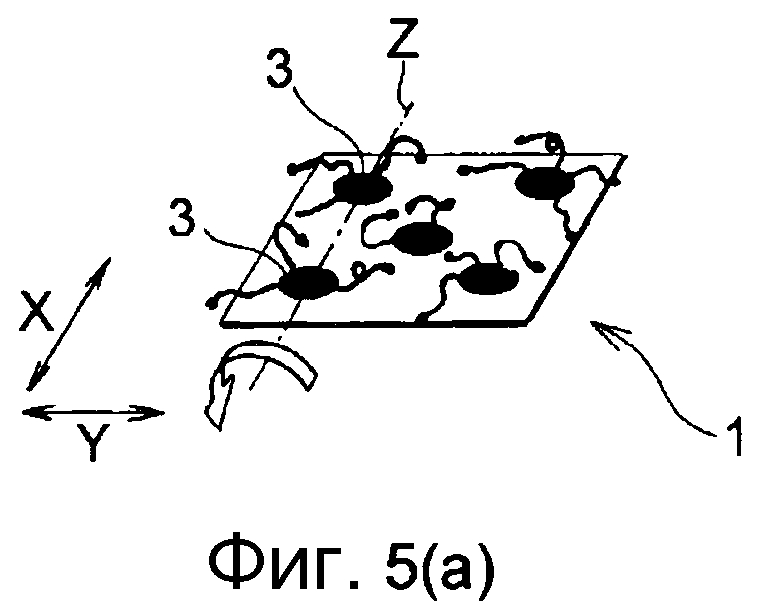

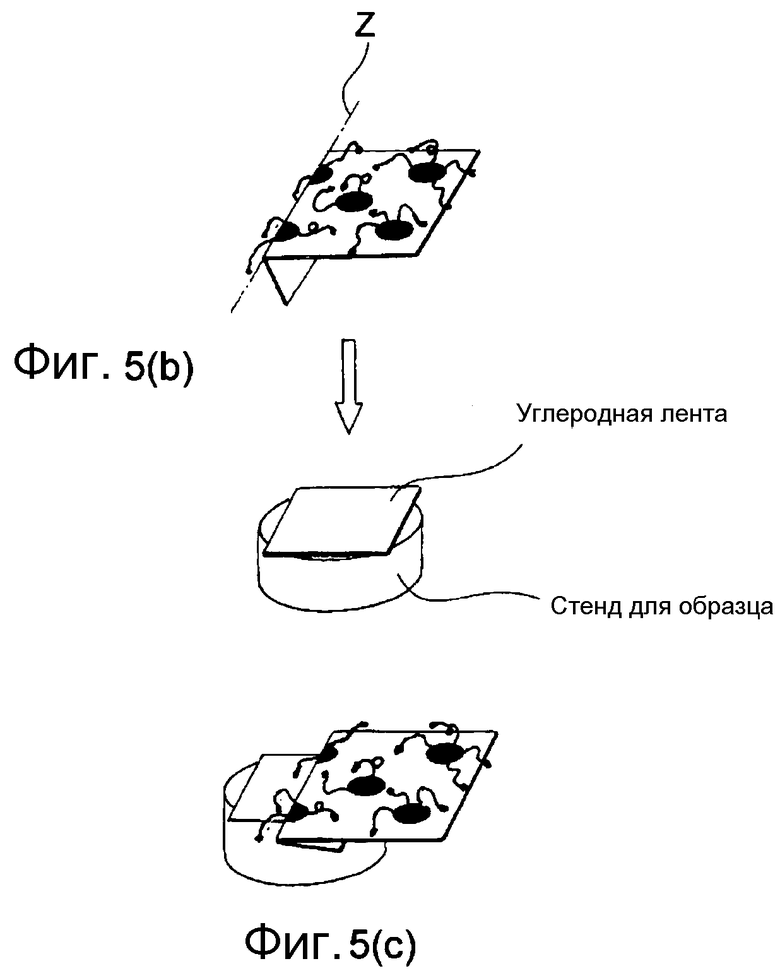

На фиг. 5 проиллюстрирована схематически методика измерения диаметра отдаленного конца волокна нетканого материала согласно настоящему изобретению.

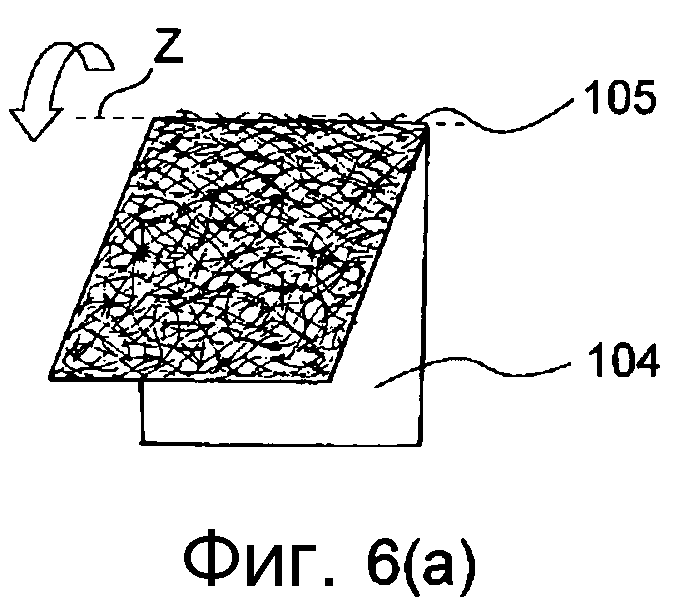

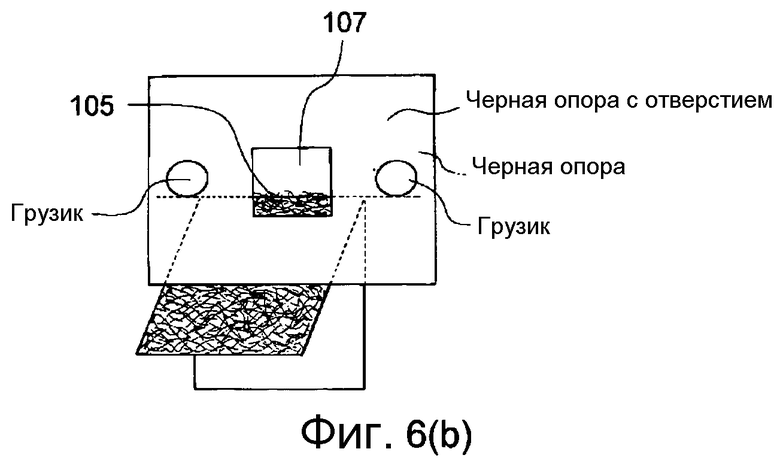

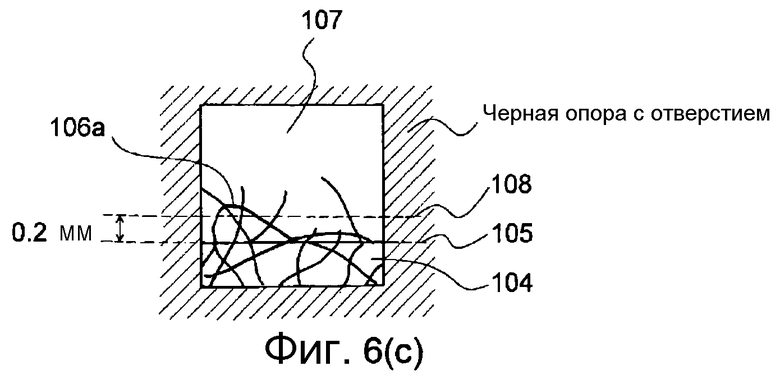

На фиг. 6 проиллюстрирована схематически методика определения количества ворсовых волокон в нетканом материале согласно настоящему изобретению.

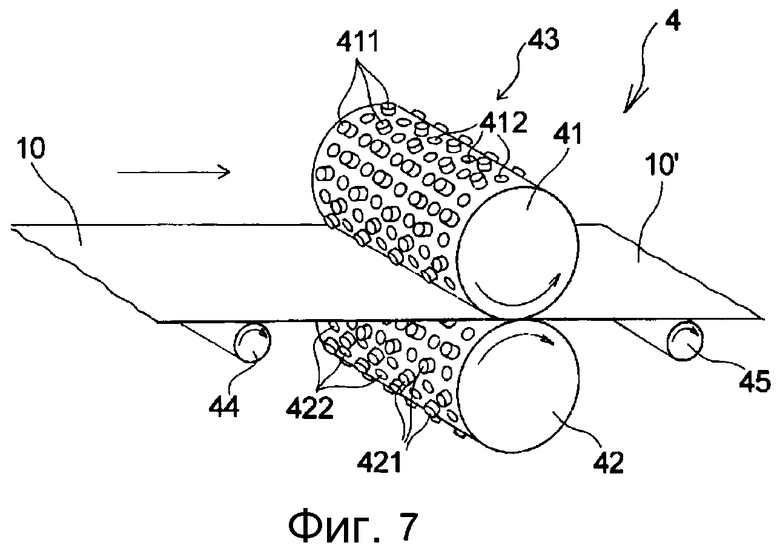

На фиг. 7 показана схематически секция для предварительной обработки, которой обеспечен соответствующий аппарат для изготовления нетканого материала, показанного на фиг. 1.

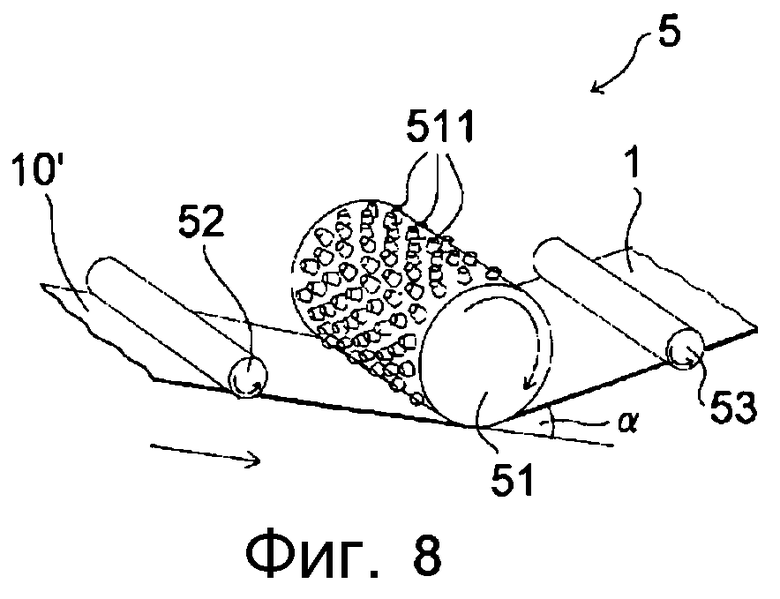

На фиг. 8 показана схематически секция для ворсования волокна, которой обеспечен соответствующий аппарат для изготовления нетканого материала, показанного на фиг. 1.

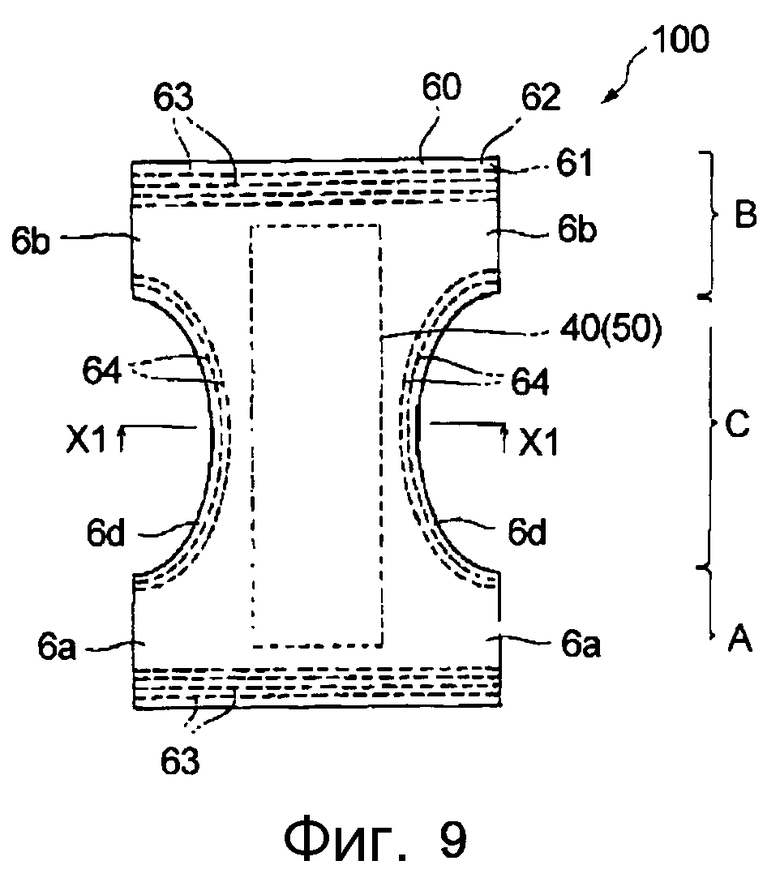

На фиг. 9 показан одноразовый подгузник без застежек для пояснения примера использования нетканого материала согласно настоящему изобретению, и он представлен в плане, в развернутом и растянутом состоянии.

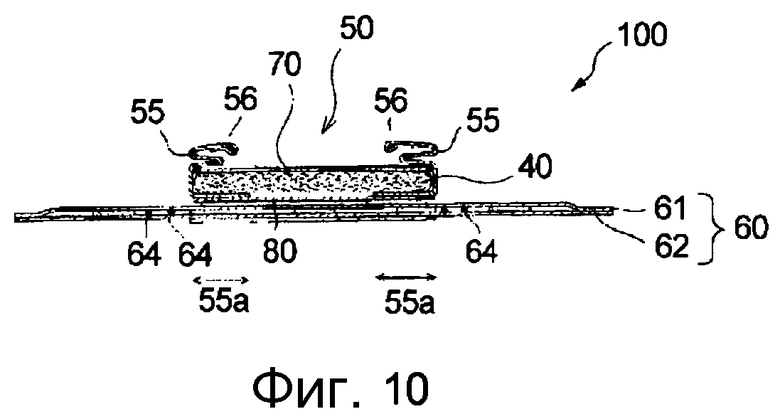

На фиг. 10 показано сечение X1-X1 на фиг. 9.

Описание вариантов осуществления

Нетканый материал согласно настоящему изобретению описан ниже со ссылками на предпочтительные варианты его осуществления (см. фиг. 1-8).

Как показано на фиг. 1, нетканый материал 1 согласно данному варианту осуществления является нетканым материалом, содержащим комплекс 11 волокон, где длинные волокна 2 закреплены в областях 3, скрепленных сплавлением. Нетканый материал 1 содержит ворсовые волокна 20 (также называемые “ворсовыми волокнами 20, имеющими свободную концевую часть”), сформированные посредством разрыва частей длинных волокон 2, где только одни концевые части 20a закреплены в областях 3, скрепленных сплавлением, а другие концевые стороны являются свободными концевыми частями 20b. Ворсовые волокна 20, имеющие свободную концевую часть, включают низкие ворсовые волокна 21, высоты свободных концевых частей 20b которых меньше высот ворсовых волокон 20, имеющих свободную концевую часть в их самых высоких положениях 20c. Другими словами, при фокусировании внимания на одном ворсовом волокне 20, имеющем свободную концевую часть, должно быть понятно, что под низким ворсовым волокном 21 имеется в виду волокно, высота свободной концевой части 20b которого меньше высоты ворсового волокна 20, имеющего свободную концевую часть в самом высоком положении 20c. Ворсовые волокна 20 нетканого материала 1, имеющие свободную концевую часть, включают высокие ворсовые волокна 22, высоты свободных концевых частей 20b которых являются высотами ворсовых волокон 20, имеющих свободную концевую часть в самых высоких их положениях 20c. Является ли волокно низким ворсовым волокном 21 или высоким ворсовым волокном, определяют посредством обозревания взаимоотношения между отдаленными концевыми частями десяти ворсовых волокон 20, имеющих свободную концевую часть, произвольно выбранных из ворсовых волокон 20 на изображениях, полученных с использованием сканирующего электронного микроскопа (СЭМ) при приблизительно 50-кратном увеличении, и сравнения высот ворсовых волокон 20, выступающих из складки 105, образованной в результате сложения вдвое образца по методике измерения диаметра волокна, описанной ниже. Как показано на фиг. 1, нетканый материал 1 (более подробно описан ниже) имеет продольное направление, определенное как направление оси Y, а направление ширины нетканого материала 1 определено как направление оси X. Следует отметить, что рассматривая нетканый материал 1, в соответствии с направлением ориентации составляющих его волокон, продольное направление (Пр направление) вдоль направления ориентации волокон определено как продольное направление (направление оси Y), а поперечное направление (Поп направление), перпендикулярное Пр направлению, определено как направление ширины (направление оси X). Таким образом, в последующем пояснении продольное направление (направление оси Y) и Пр направление означают одно и то же направление, и направление ширины (направление оси X) и Поп направление означают одно и то же направление.

Кроме того, в данном описании высота свободного конца и высота ворсового волокна, имеющего свободную концевую часть в самом высоком его положении, могут быть определены согласно следующей методике.

Три относительно больших [около 60-70 мм в Поп направление (в направлении ширины Y) и около 50 мм в Пр направление (в продольном направлении)] образца для обозревания вырезают таким образом, чтобы обозревание можно было осуществлять в диапазоне обозревания шириной 10 мм.

Образец 104 для измерения формируют посредством прикрепления вырезанного образца к черной опоре таким образом, чтобы он был уложен в плоском состоянии, как показано на фиг. 2, и чтобы он был согнут наружу относительно линии перегиба Z, проходящей через множество областей 3, скрепленных сплавлением, в направлении оси X. При сложении вдвое образец сгибают вдоль линии перегиба в таком положении, при котором образец для обозревания можно обозревать как бы в поперечном сечении. При этом легко обозревать подъем составляющих волокон после легкого прочесывания сложенной вдвое части образца для обозревания щеткой (обычной щеткой № 812 размером 30 мм, изготовленной компанией KOMERI Co., Ltd.) в направлении подъема ворсовых волокон пять раз. При этом прочесывание щеткой регулируют таким образом, чтобы сила (сила прочесывания), прикладываемая к области объекта, подлежащего измерению, во время прочесывания, осуществляемого с использованием щетки, попадала в диапазон, составляющий от 5 гс до 15 гс. Силу прочесывания можно измерять посредством использования инструмента для взвешивания, и регулирование можно осуществлять, основываясь на измеренной величине, полученной с помощью инструмента для взвешивания.

Образец 104 для обозревания, согнутый наружу, описанный выше, обозревают при приблизительно 30-кратном увеличении, используя цифровой микроскоп (Модель VHX-1000), изготовленный компанией KEYENCE Corp. Измерение осуществляют, используя режим измерения вдоль вертикальной линии цифрового микроскопа. При направлении прямого света параллельно линии перегиба Z расстояние от линии перегиба Z до положения прямой линии, параллельной линии перегиба Z, которая пересекается с ворсовым волокном 20 и которая наиболее отдалена от линии перегиба Z, определяют как “наиболее поднятое положение”. Кроме того, расстояние от линии перегиба Z до свободного конца определяют как высоту свободной концевой части.

С точки зрения того, что нетканый материал 1 должен быть недорогим, должен вызывать приятное ощущение при соприкосновении с текстурой, и процесс изготовления должен быть пригодным для осуществления, поверхностная плотность нетканого материала 1 должна предпочтительно составлять от 5 г/м2 до 100 г/м2, более предпочтительно - от 5 г/м2 до 25 г/м2.

С точки зрения возможности предотвращения разрыва нетканого материала 1 во время использования и пригодности процесса изготовления, величина прочности на разрыв нетканого материала 1 должна составлять 5,00 Н/50 мм или более, более предпочтительно - 8 Н/50 мм или более и 30 Н/50 мм или менее. Следует отметить, что, с точки зрения возможности достижения прочности на разрыв нетканого материала 1, величина прочности на разрыв исходного нетканого материала 10 (см. фиг. 7), используемого согласно способу изготовления нетканого материала 1, описанному ниже, должна составлять 7 Н/50 мм или более, более предпочтительно - 10 Н/50 мм или более и 50 Н/50 мм или менее. Таким образом, способ изготовления нетканого материала 1, описанный ниже, является способом, согласно которому уменьшение прочности на разрыв исходного нетканого материала 10 является небольшим в сравнении с другими способами изготовления ворсовых материалов. Предпочтительно, чтобы прочность на разрыв нетканого материала 1 и исходного нетканого материала 10 удовлетворяла указанным выше диапазонам в направлении оси X (в Поп направление). Отношение прочности на разрыв нетканого материала 1 к прочности на разрыв исходного нетканого материала 10 (прочность на разрыв нетканого материала 1/прочность на разрыв исходного нетканого материала 10) составляет 0,5 или более, предпочтительно - 0,7 или более и 1,0 или менее, более конкретно, предпочтительно - 0,5 или более и 1,0 или менее, более предпочтительно - 0,7 или более и 1,0 или менее. Прочность на разрыв определяют, используя следующую методику.

Методика измерения прочности на разрыв

В условиях окружающей среды: температура 22°C, относительная влажность (ОВ) 65%, вырезают прямоугольный отрезок для измерения, имеющий размеры: 200 мм в направлении оси X (в направлении ширины) и 50 мм в направлении оси Y (в Поп направление) из нетканого материала 1 или из исходного нетканого материала 10. Вырезанный прямоугольный отрезок для измерения используют в качестве образца для измерения. Образец для измерения закрепляют в зажимах разрывной машины (разрывная машина TENSILON, модель “RTA-100”, изготовленная компанией A&D Co., Ltd.) таким образом, чтобы направление оси X совпадало с направлением растяжения. Расстояние между зажимами устанавливают равным 150 мм. Образец для измерения растягивают со скоростью около 300 мм/мин, и величину максимальной нагрузки до разрыва образца определяют как прочность на разрыв в направлении оси X. Далее вырезают прямоугольный отрезок для измерения, имеющий размеры: 200 мм в направлении оси Y и 50 мм в направлении оси X, и вырезанный отрезок используют в качестве образца для измерения. Образец для измерения закрепляют в зажимах разрывной машины таким образом, чтобы направление оси Y совпадало с направлением растяжения. Прочность на разрыв в направлении оси Y определяют согласно той же процедуре, что и при измерении прочности на разрыв в направлении оси X.

Нетканый материал 1 также характеризуется тем, что он обладает приятной на ощупь текстурой.

Известно много характеристических значений, представляющих текстуру, и, в частности, в общем, известны характеристические значения, представленные в KES, выработанных компанией KATO TECH CO., LDT. (Ссылочный документ: Стандартизация и анализ оценки ощущения (второе издание), издательство Sueo KAWABATA, опубликовано 10 июля 1980 г.). В частности, известны три характеристические значения: LC (линейность сжимающей нагрузки - кривая деформации сжатия), WC (работа при сжатии) и RC (упругость при сжатии), называемые “характеристиками сжатия”, среди характеристических значений, представляющих текстуру, для определения ощущения пушистости. Рассматривая эти характеристики сжатия, характеристическое значение вычисляют, исходя из величины деформации, вызванной посредством приложения нагрузки, составляющей 0,49 cН/см2 (0,50 гс/см2) или более и 49,0 cН/см2 (50,0 гс/см2) или менее [0,49 cН/см2 или более и 9,80 cН/см2 или менее (0,50 гс/см2 или более и 10,0 гс/см2 или менее), при высоко чувствительных измерениях]. Однако в тонком материале, например, нетканом материале, обладающем небольшой поверхностной плотностью (от 5 г/м2 до 25 г/м2), большая разница может быть не получена, и, таким образом, корреляция с текстурой может быть небольшой. Кроме того, при таком рассмотрении, при котором человек ощущает текстуру при очень легкой нагрузке, т.е. нагрузка при соприкосновении с абсорбирующим изделием составляет около 0,98 cН/см2 (1,00 гс/см2), и характеристическое значение в диапазоне, меньшем обычной нагрузки, пригодно для представления исходной текстуры; новое характеристическое значение вычисляют, исходя из нагрузки, составляющей от 0,29 cН/см2 (0,3 гс/см2) до 0,98 cН/см2 (1 гс/см2), и величины деформации во время нагружения.

Характеристическое значение сжатия при небольшой нагрузке

Измерение величины, представляющей основу вычисления характеристических значений сжатия при небольшой нагрузке, осуществляют в условиях окружающей среды: температура 22°C, ОВ 65%, используя прибор модели KES FB3-AUTO-A (торговая марка), изготовленный компанией KATO TECH Co., LDT. Более конкретно, образцы для измерения готовят посредством разрезания нетканого материала 1 на три отрезка, имеющих размеры: 20×20 см. Затем один образец для измерения из этих образцов для измерения укладывают на испытательный стенд таким образом, чтобы его ворсовая поверхность была направлена вверх (если ворсовые волокна отсутствуют в образце для измерения или если ворсовые волокна имеются на обеих поверхностях образца для измерения, то производят измерения с обеих сторон образца для измерения и принимают меньшую величину из измеренных величин). Затем образец для измерения сжимают между круглыми, плоскими, стальными пластинами площадью 2 см2. Измерение осуществляют при скорости сжатия 20 мкм/с и при максимальной сжимающей нагрузке 9,80 cН/см2 (10,0 гс/см2), и измерение также осуществляют при такой же скорости даже в ходе процесса восстановления. В это время величину перемещения между стальными пластинами представляют в виде x (мм), нагрузку представляют в виде y (cН/см2), и положение точки, в которой определяют нагрузку, представляют в виде x=0, таким образом, чтобы измерение осуществлялось в направлении сжатия. Значение x увеличивается с увеличением сжатия.

Характеристическое значение сжатия при небольшой нагрузке вычисляют посредством выделения величины изменения толщины под небольшой нагрузкой из измеренных величин (x, y). Более конкретно, посредством выделения величины около первой нагрузки, попадающей в диапазон от 0,29 cН/см2 (0,30 гс/см2) до 0,98 cН/см2 (1,00 гс/см2), который не попадает в процесс восстановления, и величины деформации в это время, получают аппроксимирующую прямую, характеризующую взаимоотношение между x и y согласно методу наименьших квадратов; наклон аппроксимирующей прямой в это время определяют как указанное выше характеристическое значение [единица измерения (cН/см2)/мм]. Измеряют три части на одном отрезке для измерения. Производят измерения, включающие общее количество, составляющее 9 частей в трех образцах. Характеристические значения вычисляют, рассматривая соответствующие 9 частей, и среднюю величину из этих характеристических значений принимают за характеристическое значение сжатия нетканого материала при небольшой нагрузке.

Численное значение характеристического значения сжатия при небольшой нагрузке указывает на то, что чем меньше численное значение, тем легче образец для измерения поддается сплющиванию при небольшой нагрузке, и это может оказывать благоприятное воздействие на восприятие человека, ощущающего текстуру (особенно, ощущающего пушистость). Например, описанное выше характеристическое значение сжатия исходного нетканого материала 10, обладавшего обычной поверхностной плотностью от 5 г/м2 до 25 г/м2, который не был подвергнут обработке, описанной ниже, составляло 19,6 (cН/см2)/мм [20,0 (гс/см2)/мм] или более и 29,4 (cН/см2)/мм или менее [30,0 (гс/см2)/мм] или менее, тогда как нетканый материал 1, который не был подвергнут обработке, описанной ниже, стал очень хрупким, если рассматривать его поверхность, и обладал указанным выше характеристическим значением сжатия, составлявшим 17,6 (cН/см2)/мм [18,0 (гс/см2)/мм] или менее. Это означает, что с точки зрения получения качественной текстуры, указанное выше характеристическое значение сжатия нетканого материала 1, полученного посредством обработки исходного нетканого материала 10 с поверхностной плотностью от 5 г/м2 до 25 г/м2, составляет 17,6 (cН/см2)/мм [18,0 (гс/см2)/мм] или более, предпочтительно составляет 14,7 (cН/см2)/мм [15,0 (гс/см2)/мм] или менее, а более предпочтительно составляет 9,80 (cН/см2)/мм [10,0 (гс/см2)/мм] или менее, с точки зрения получения текстуры, близкой к текстуре воздухопроницаемого нетканого материала с приятной на ощупь текстурой. Нижний предел указанного выше характеристического значения сжатия нетканого материала 1 особенно не ограничен, но должен составлять 0,98 (cН/см2)/мм [1,00 (гс/см2)/мм] или около этого значения.

Как описано выше, нетканый материал 1 обеспечен ворсовыми волокнами 20, где только одни концевые части 20a ворсовых волокон 20 закреплены в областях 3, скрепленных сплавлением, а другие концевые стороны ворсовых волокон 20, имеющих свободные концы, являются свободными концевыми частями 20b; и ворсовые волокна 20, имеющие свободные концевые части, обладают способностью к образованию гофр, как показано на фиг. 1 и 3. Ворсовые волокна 20, имеющие свободные концевые части, включают низкие ворсовые волокна 21, где высоты свободных концевых частей 20b меньше высот самих ворсовых волокон в их максимальных положениях 20c. Так как отдаленные концы ворсовых волокон непосредственно не соприкасаются с кожей потребителя из-за наличия низких ворсовых волокон 21, то может быть получен нетканый материал 1, вызывающий уменьшенную стимуляцию кожи. В подробном описании нетканого материала 1, представленного на фиг. 1 и 3, сказано, что нетканый материал 1 обеспечен ворсовыми волокнами 20 с поднятой свободной концевой частью, где только одни концевые части 20a ворсовых волокон 20 закреплены в областях 3, скрепленных сплавлением, и волокна в виде петель 23, ворсованные с приданием им петлеобразной формы между областями 3 и 3 скрепленными сплавлением. Ворсовые волокна 20 со свободными концами и волокна в виде петель 23, все вместе называются “ворсовыми волокнами”. При этом выражение “ворсовое волокно 20, имеющее свободную концевую часть” указывает на то, что волокно, одна концевая часть 20a которого закреплена в области 3, скрепленной сплавлением, а другая концевая часть является свободной концевой частью 20b, где высота ворсового волокна находится в положении, которое выше поверхности комплекса 11 волокон на 0,2 мм или более, при обозревании изображения, полученного с использованием СЭМ при 50-кратном увеличении, волокна, согласно методике определения количества ворсовых волокон, описанной ниже, как показано на фиг. 6(c). Как показано на фиг. 3, низкие ворсовые волокна 21 состоят из первых, низких, ворсовых волокон 211 и вторых низких, ворсовых волокон 212. Свободная концевая часть 20b, расположенная на другой концевой стороне первых, низких, ворсовых волокон 211, является толстой. Свободная концевая часть 20b, расположенная на другой концевой стороне второго, низкого, ворсового волокна 212, не является толстой. Первое, низкое, ворсовое волокно 211, свободная концевая часть 20b которого является толстой, предпочтительно имеет плоскую форму в поперечном сечении (овальную или раздавленную форму) в ее отдаленной концевой части. Кроме того, как описано выше, ворсовые волокна 20, имеющие свободную концевую часть, содержат, в дополнение к низким ворсовым волокнам 21, высокие ворсовые волокна 22, как описано выше. Высота свободной концевой части 20b высокого ворсового волокна является самой большой. Высокие ворсовые волокна 22 также включают первые, высокие, ворсовые волокна 221 и вторые, высокие, ворсовые волокна 222. Свободная концевая часть 20b первого, высокого, ворсового волокна 221 является толстой. Свободная концевая часть 20b второго, высокого, ворсового волокна 222 не является толстой. Здесь выражение «свободная концевая часть» означает «другой конец» ворсового волокна 20, имеющего свободную концевую часть, только одна концевая часть 20a которого закреплена в области 3, скрепленной сплавлением; другими словами, это выражение означает «отдаленная концевая часть». Является или нет свободная концевая часть 20b толстой, определяют посредством измерения диаметра волокна согласно следующей методике измерения и вычисления увеличения (в процентах) диаметра отдаленного конца волокна. Так как свободная концевая часть 20b становится толстой, ворсовое волокно 20 с мягким отдаленным свободным концом может быть получено, и таким образом может быть получен нетканый материал 1, вызывающий уменьшенную стимуляцию кожи потребителя.

Методика измерения диаметра волокна

В условиях окружающей среды: температура 22°C, ОВ 65%, отрезок для измерения с размерами 2 см в направлении оси X и 2 см в направлении оси Y сначала вырезают из нетканого материала 1, подлежащего измерению, используя острую бритву, как показано на фиг. 5(a), и образец для измерения, согнутый наружу вдоль линии перегиба Z, проходящей в направлении оси X и через множество областей 3, скрепленных сплавлением, укладывают и фиксируют на изготовленном из алюминия стенде для образцов электронного микроскопа сканирующего типа (СЭМ), где на стенд укладывают углеродную ленту. Затем 10 ворсовых волокон, имеющих свободные концевые части, где только одни концевые части 20a ворсовых волокон закреплены в областях 3, скрепленных сплавлением, выбирают произвольно на изображениях, полученных с использованием СЭМ при приблизительно 50-кратном увеличении; близкие части к свободным концевым частям этих волокон увеличивают в 750 раз для фотографирования. По полученным фотографиям (см. фиг. 4) измеряют диаметр (диаметр 20c ворсового волокна 20, имеющего свободную концевую часть в области, отличной от свободной концевой части 20b) ворсовых волокон 20, имеющих свободную концевую часть в положении, отдаленном от отдаленного конца свободной концевой части 20b на 120 мкм, соответственно. Наклонную линию за время измерения диаметра 20c ворсового волокна 20, имеющего свободную концевую часть в области, отличной от свободной концевой части 20b, переносят плоско-параллельно к свободной концевой части 20b и измеряют диаметр (диаметр 20d ворсового волокна 20 со свободным концом в свободной концевой части 20b) ворсового волокна 20, имеющего свободную концевую часть в положении в наиболее толстой области, расположенной между отдаленным концом свободной концевой части 20b и положением, отдаленным от отдаленного конца на 20 мкм. Следует отметить, что когда отдаленная концевая часть является плоской, то в таком случае отдаленная концевая часть не может быть увидена как толстая из-за угла обозревания, но измерение осуществляют, используя фотографию, полученную в состоянии, когда она видна.

Под волокном, имеющим толстую, свободную, концевую часть 20b (первое, низкое, ворсовое волокно 211, первое, высокое, ворсовое волокно 221), понимают волокно из произвольно выбранных 10 ворсовых волокон, имеющее свободную концевую часть, которое удовлетворяет требованию, заключающемуся в том, что увеличение диаметра отдаленного конца волокна составляет 15% или более. Увеличение диаметра отдаленного конца волокна вычисляют по следующей формуле (1), которое вычисляют по диаметру 20d ворсового волокна 20 в свободной концевой части 20b и диаметру 20c ворсового волокна 20, имеющего свободную концевую часть в области, отличной от свободной концевой части 20b; где оба диаметра измеряют по соответствующим фотографиям 10 ворсовых волокон 20, имеющих свободную концевую часть. С точки зрения, заключающейся в том, что разрыв волокна между областями 3, скрепленными сплавлением (часть в виде волокна за исключением границ между областью 3, скрепленной сплавлением, и волокном), может быть подавлен, уменьшение прочности на разрыв может быть подавлено, и нетканый материал с приятной на ощупь текстурой может быть получен, увеличение диаметра предпочтительно составляет 20% или более, более предпочтительно - 25% или более.

Увеличение диаметра отдаленного конца волокна (%)=[((20d-20c)/20c)×100] … (1)

Низкое ворсовое волокно 21 и высокое ворсовое волокно 22 практически различают, используя изображения, получаемые с использованием СЭМ при приблизительно 50-кратном увеличении, согласно указанной выше методике измерения диаметра волокна таким образом, чтобы волокно, где свободная концевая часть 20b, поднятая с поверхности области 3, скрепленной сплавлением, расположена в самом высоком положении и определена как высокое ворсовое волокно 22, тогда как волокно, у которого свободная концевая часть 20b свисает вниз к поверхности комплекса 11 волокон, определено как низкое ворсовое волокно 21.

В нетканом материале 1, с точки зрения текстуры, доля низких ворсовых волокон 21 среди ворсовых волокон 20, имеющих свободную концевую часть (низких ворсовых волокон 21 и высоких ворсовых волокон 22) предпочтительно составляет 20% или более, более предпочтительно - 30% или более, даже более предпочтительно - 40% или более. Долю низких ворсовых волокон 21 определяют согласно указанной выше методике измерения диаметра волокна, подтверждая положения высот свободных концевых частей 20b 10 ворсовых волокон 20, имеющих свободную концевую часть, произвольно выбранных на изображении, полученном с использованием СЭМ при приблизительно 50-кратном увеличении, определяя соответствующие количества низких ворсовых волокон 21 и высоких ворсовых волокон 22, и вычисляя доли низких ворсовых волокон 21 и высоких ворсовых волокон 22, соответственно. Кроме того, в нетканом материале 1, с точки зрения дополнительного повышения гладкости, доля первых, низких, ворсовых волокон 211 в составе низких ворсовых волокон 21 (первых, низких, ворсовых волокон 211, имеющих толстую, свободную, концевую часть 20b, и вторых ворсовых волокон 212, имеющих свободную концевую часть 20b, не являющуюся толстой) предпочтительно составляет 35% или более, более предпочтительно - 40% или более, даже более предпочтительно - 50% или более. Долю первых, низких, ворсовых волокон 211, имеющих толстую, свободную, концевую часть 20b, определяют посредством использования указанной выше методики измерения диаметра волокна, вычисляя увеличение доли диаметров отдаленных концов волокон из 10 ворсовых волокон 20, имеющих свободные концевые части, выбранных произвольно на изображениях, полученных с использованием СЭМ при приблизительно 750-кратном увеличении, соответственно, и вычисляют долю первых, низких, ворсовых волокон 211 с толстой свободной концевой частью 20b. Долю первых, низких, ворсовых волокон 211 в составе низких ворсовых волокон 21 вычисляют посредством определения количества волокон 211, имеющих толстую, свободную, концевую часть, являющихся низкими ворсовыми волокнами 21 при измерении указанных выше низких ворсовых волокон 21 и измерении волокон, имеющих толстый свободный конец (первых, низких, ворсовых волокон 211 и первых, высоких, ворсовых волокон 221). Следует отметить, что величины в указанных выше соответствующих измерениях вычисляют посредством определения долей по 9 изображениям, полученным с использованием СЭМ, других областей таким же образом и получения средней величины этих 10 величин (в процентах).

Как описано выше(см. фиг. 1 и 3), нетканый материал 1 содержит волокно 23 в виде петли, поднятое в виде петли, между областями 3, 3, скрепленными сплавлением. Под ворсованным “волокном 23 в виде петли” понимают волокно, не имеющее свободной концевой части 20b на другой концевой стороне, часть которого поднята таким образом, чтобы оно было отделено от поверхности (линии перегиба Z) комплекса 11 волокон на 0,5 мм или более, при обозревании [см. фиг. 5(c)] согласно указанной выше методике измерения диаметра волокна. С такой точки зрения, что нетканый материал 1 не цепляется за кожу потребителя, дискомфорт уменьшается и достигается улучшение текстуры, доля волокна в виде петель 23 в общем количестве ворсовых волокон 20, имеющих свободную концевую часть, только одни концевые части 20a которых закреплены в областях 3, скрепленных сплавлением, и волокон в виде петель 23 предпочтительно составляет менее 50%, более предпочтительно - 45% или менее, даже более предпочтительно - 40% или менее. Долю волокон в виде петель 23 определяют, используя указанную выше методику измерения диаметра волокна, произвольно выбирая 10 волокон на изображении, полученном с использованием СЭМ при приблизительно 50-кратном увеличении, выделяя ворсовые волокна 20, имеющие свободную концевую часть [низкие ворсовые волокна 21 (первые, низкие, ворсовые волокна 211 и вторые, низкие, ворсовые волокна 212) и высокие ворсовые волокна 22 (первые, высокие, ворсовые волокна 221 и вторые, высокие, ворсовые волокна 222) и волокна в виде петель 23] из произвольно выбранных 10 волокон, и вычисляют долю волокон 23 (волокон в виде петель) в общем количестве низких ворсовых волокон 21, высоких ворсовых волокон 22 и волокон 23. Следует отметить, что измеренные величины также вычисляют посредством определения доли (в процентах) из 9 изображений, полученных с использованием СЭМ, других областей таким же образом и определяют среднюю величину из этих 10 величин.

Ниже более подробно описан комплекс 11 волокон. Как показано на фиг. 1 и 3, комплекс 11 волокон сформирован посредством дискретной фиксации полотен, содержащих длинные волокна 2, посредством множества областей 3, скрепленных сплавлением. При этом под “длинными волокнами” понимают волокна, имеющие длину, составляющую 30 мм или более, и предпочтительно, чтобы длинное волокно было так называемым непрерывным, длинным волокном, имеющем длину, составляющую 150 мм или более, с точки зрения получения нетканого материала, обладающего высокой прочностью на разрыв. В нетканом материале 1 длинное волокно 2 комплекса 11 волокон обладает способностью к образованию гофр. Как описано выше, в нетканом материале 1 ворсовые волокна 20, имеющие свободную концевую часть (низкие ворсовые волокна 21 и высокие ворсовые волокна 22) также обладают способностью к образованию гофр, и волокна в виде петель 23 также обладают способностью к образованию гофр. Это означает, что все волокна, составляющие нетканый материал 1, обладают способностью к образованию гофр.

Ворсовые волокна 20, имеющие свободную концевую часть (низкие ворсовые волокна 21 и высокие ворсовые волокна 22) являются потенциально гофрируемыми волокнами в гофрированном состоянии, и, в нетканом материале 1, содержат спиральные (в виде витков) трехмерные гофры. Так как ворсовые волокна 20, имеющие свободную концевую часть (низкие ворсовые волокна 21 и высокие ворсовые волокна 22), являются потенциально гофрируемыми волокнами, то эффект, заключающийся в том, что нетканый материал 1 легко становится объемным и вызываемое им ощущение пушистости усиливается, и достигается повышенная проницаемость его для жидкости. В качестве потенциально гофрируемого волокна может быть использовано, например, композитное волокно эксцентричного типа «стержень-оболочка» или концентричного типа «стержень-оболочка», или типа «бок-о-бок», состоящее из двух видов компонентов, отличающихся по степени усадки. Более конкретно, в качестве двух видов компонентов, отличающихся по степени усадки, можно использовать (термопластичный полимер и т.п.): (1) сочетание статистического сополимера этилена и пропилена (компонента, обладающего высокой степенью усадки) и полипропилена (компонента, обладающего низкой степенью усадки); (2) сочетание полиэтилентерефталата (ПЭТ) (компонента, обладающего низкой степенью усадки) и сополимера полиэтилена и терефталата и изофталевой кислоты (CoPET) (компонента, обладающего высокой степенью усадки); и т.п. Предпочтительно, чтобы толщина волокна составляла 0,8 дтекс или более и 2,8 дтекс или менее. Потенциально гофрируемое волокно не ограничено одним видом, имеющим спиральные гофры (в виде завитков), но оно может содержать двухмерные гофры, например, волокно может быть изогнуто зигзагообразно. То же относится к волокнам (включающим волокна в виде петель 23 и длинным волокнам 2 комплекса 11 волокон), составляющим нетканый материал 1, отличающимся от низких ворсовых волокон 21 и высоких ворсовых волокон 22.

С точки зрения усиления ощущения пушистости и повышения степени свободы в направлении плоскости, количество гофр в ворсовых волокнах 20, имеющих свободную концевую часть (низких ворсовых волокнах 21 и высоких ворсовых волокнах 22), составляет 15/25 мм или более, предпочтительно - 20/25 мм или более, и 50/25 мм или менее, предпочтительно - 40/25 мм или менее, а более конкретно предпочтительно составляет 15/25 мм или более и 40/25 мм или менее, более предпочтительно - 20/25 мм или более и 40/25 мм или менее 25 мм - длина, на которой определяют количество гофр. Количество гофр определяют согласно Японскому промышленному стандарту JIS L1015 8.12.1. То же относится к волокнам (включающим волокна в виде петель 23 и длинным волокнам 2 комплекса 11 волокон), отличающимся от ворсовых волокон 20, имеющих свободную концевую часть (низких ворсовых волокон 21 и высоких ворсовых волокон 22). Диаметр длинного волокна 2 до обработки предпочтительно составляет от 5 мкм до 30 мкм, более предпочтительно - от 10 мкм до 20 мкм.

Как описано выше, ворсовые волокна 20, имеющие свободную концевую часть, обладают способностью к образованию гофр, и степень гофрирования ворсовых волокон 20, имеющих свободную концевую часть (низких ворсовых волокон 21 и высоких ворсовых волокон 22), предпочтительно составляет 80% или менее, более предпочтительно - 70% или менее, предпочтительно - 20% или более, более предпочтительно - 30% или более, более конкретно, степень гофрирования предпочтительно составляет 20% или более и 80% или менее. Выражение «волокна обладают способностью к образованию гофр» в данном описании означает, что степень гофрирования ворсовых волокон 20, имеющих свободную концевую часть, составляет 85% или менее. Степень гофрирования определяют, используя следующую методику.

Методика определения степени гофрирования

В описанной выше методике измерения диаметра волокна, для измерения степени гофрирования ворсовых волокон 20, имеющих свободную концевую часть, кратчайшее расстояние (L1) между отдаленным концом свободной концевой части 20b ворсового волокна 20, имеющего свободную концевую часть, и областью 3, скрепленной сплавлением, в которой закреплена одна концевая часть 20a, измеряют в естественном состоянии, используя изображение, полученное с использованием СЭМ при приблизительно 50-кратном увеличении; свободную концевую часть 20b ворсового волокна 20, имеющего свободную концевую часть, прочесывают таким образом, чтобы ворсовое волокно 20 было вытянуто прямолинейно в направлении, перпендикулярном линии перегиба Z, проходящей в направлении оси X и через области 3, скрепленные сплавлением, используя щетку [обычную щетку № 812, изготовленную компанией KOMERI CO., Ltd., где ширина щетки (ширина всей части щетки, снабженной щетиной) составляет 30 мм]; и измеряют расстояние (L2) между отдаленным концом свободной концевой части 20b ворсового волокна 20, имеющего свободную концевую часть, в состоянии, когда ворсовое волокно 20 вытянуто прямолинейно, и областью 3, скрепленной сплавлением, в которой закреплена одна концевая часть 20a. Вычисляют долю (L1 x 100/L2), которую составляет кратчайшее расстояние (L1) от расстояния (L2), и вычисленную величину принимают за степень гофрирования ворсового волокна 20, имеющего свободную концевую часть. Следует отметить, что вычисление осуществляют посредством определения степени гофрирования по 9 изображениям, полученным с использованием СЭМ, других областей таким же образом, и определяют среднюю величину этих 10 степеней гофрирования.

Рассматривая области 3, скрепленные сплавлением, полученные посредством тиснения (см. фиг. 1 и 3), с точки зрения получения текстуры или пригодности для переработки, следует отметить, что площадь каждой из областей 3, скрепленных сплавлением, предпочтительно составляет 0,05 мм2 или более и 10,0 мм2 или менее, более предпочтительно - 0,1 мм2 или более и 1,0 мм2 или менее. Количество областей 3, скрепленных сплавлением, предпочтительно составляет 10/см2 или более и 250/см2 или менее, более предпочтительно - 35/см2 или более и 65/см2 или менее. Расстояние между центрами областей 3, скрепленных сплавлением, расположенных рядом друг с другом в направлении оси X, предпочтительно составляет 0,5 мм или более и 10 мм или менее, более предпочтительно составляет 1 мм или более и 3 мм или менее, а расстояние между центрами областей 3, скрепленных сплавлением, расположенных рядом друг с другом в направлении оси Y, предпочтительно составляет 0,5 мм или более и 10 мм или менее, более предпочтительно - 1 мм или более и 3 мм или менее.

Что касается областей 3, скрепленных сплавлением, то их дискретно формируют посредством термического сжатия и скрепления, осуществляемого посредством тиснения (посредством использования тиснильного вала с выступами и вала с гладкой поверхностью или подобных средств); посредством ультразвукового скрепления; посредством частичного скрепления с использованием дискретно направленных струй горячего воздуха и т.п. Среди этих способов скрепление посредством термического сжатия является предпочтительным с той точки зрения, что волокна могут быть легко разорваны. Форма области 3, скрепленной сплавлением, особенно не ограничена, и она может быть произвольной, например: круглой, в виде ромба и треугольника. Доля общей площади областей 3, скрепленных сплавлением, от площади поверхности одной стороны нетканого материала 1 предпочтительно составляет 5% или более и 30% или менее, более предпочтительно - 7% или более и 20% или менее, чтобы не происходил пиллинг закатывание волокон.

Так как нетканый материал 1 содержит волокна, обладающие относительно высокой степенью свободы, и зазоры между волокнами заполнены, благодаря чему шероховатость поверхности становится небольшой, а поверхность - гладкой. С точки зрения улучшения текстуры, чем шире диапазон распределения (степень дисперсности) диаметров волокон, тем это более предпочтительно, но с точки зрения улучшения текстуры, при диапазоне распределения (степени дисперсности), составляющем 0,33 или более, может быть достигнут достаточно удовлетворительный эффект, а при диапазоне распределения (степени дисперсности), составляющем 0,35 или более, может быть достигнут дополнительный удовлетворительный эффект. Верхний предел диапазона распределения (степени дисперсности) диаметров волокон не особенно четко установлен, но диапазон распределения (степень дисперсности) диаметров волокон предпочтительно составляет 100 или более. Диапазон распределения (степень дисперсности) диаметров волокон более предпочтительно составляет 0,33 или более и 0,9 или менее. Понятие «диапазон распределения (степень дисперсности) диаметров волокон», используемое здесь, означает диапазон распределения (степень дисперсности) всех диаметров волокон, составляющих нетканый материал 1, и это является диапазоном распределения всех ворсовых волокон 20, имеющих свободную концевую часть, только одна концевая часть 20a которых закреплена в областях 3, скрепленных сплавлением, [низких ворсовых волокон 21 (первых, низких, ворсовых волокон 211, имеющих толстую, свободную, концевую часть 20b, и вторых, низких, ворсовых волокон 212, имеющих свободную концевую часть 20b, не являющуюся толстой) и высоких ворсовых волокон 22 (первых, высоких, ворсовых волокон 221, имеющих толстую, свободную, концевую часть 20b, и вторых, высоких, ворсовых, волокон 222, имеющих толстую, свободную, концевую часть 20b, не являющуюся толстой], и волокон в виде петель 23, а также волокон, оба конца которых закреплены в областях 3, скрепленных сплавлением, не поднятых в виде петель (волокон, на которые не оказывалось воздействие при обработке, описанной ниже). Распределение (степень дисперсности) диаметров волокон определяют, используя следующую методику.

Методика измерения диаметра волокна

Методика определения распределения (степени дисперсности) диаметров волокон

В условиях окружающей среды: температура 22°C, ОВ 65%, отрезок для измерения с размерами: 2 см в направлении оси X и 2 см в направлении оси Y, сначала вырезают из нетканого материала 1, подлежащего измерению, используя острую бритву, и вырезанный отрезок для измерений укладывают и закрепляют на изготовленном из алюминия стенде для образцов электронного микроскопа сканирующего типа (СЭМ), где на стенд укладывают углеродную ленту без образования складок в исходном состоянии. Затем произвольно выбирают 10 волокон на изображениях, полученных с использованием СЭМ при приблизительно 750-кратном увеличении, и измеряют диаметры волокон в областях, отличных от свободных концевых частей 20b. Диаметры десяти волокон измеряют на изготовленном из алюминия стенде для образца, как описано выше, и среднюю величину dave вычисляют по 10 диаметрам d1-d10 волокон, и определяют распределение диаметров волокон по произвольно выбранным 10 волокнам, полученным путем измерения диаметров d1-d10 волокон, и среднюю величину dave вычисляют согласно следующей формуле (2). Производят измерения, где единицей измерения является мкм, а разрешение - 0,1 мкм. Для определения диапазона распределения диаметров волокон из 10 волокон, подготавливают 6 стендов, изготовленных из алюминия, для образцов, в 6 местах на одном нетканом материале 1, и определяют среднюю величину диапазона распределения диаметров волокон по 10 волокнам, полученным в каждом месте [см. следующую формулу (3)], и ее принимают за диапазон распределения диаметров волокон в нетканом материале 1. Следует отметить, что для вычисления распределения диаметров волокон из 10 волокон используют VARPA функцию в электронной таблице программного обеспечения Эксель 2003, созданную компанией Microsoft Corp.

Распределение диаметров волокон из 10 волокон=[(d1-dave)2 + (d2-dave)2 + … (d10-dave)2)]/10 … (2)

Распределение (степень дисперсности) диаметров волокон в нетканом материале 1=(общая сумма распределений диаметров 10 волокон, полученная по приведенной выше формуле (2))/6 … (3)

В нетканом материале 1, с такой точки зрения, что текстура становится хорошей, количество ворсовых волокон предпочтительно составляет 8/см или более, более предпочтительно - 12/см или более. С такой точки зрения, что получается достаточная прочность на разрыв, верхний предел количества ворсовых волокон составляет 100/см или менее, более предпочтительно - 40/см или менее; с такой точки зрения, что нетканый материал 1 не кажется пушистым по внешнему виду. Под термином “ворсовые волокна”, используемым здесь, понимают волокна, состоящие из ворсовых волокон 20, имеющих свободную концевую часть [низких ворсовых волокон 21 (первых, низких, ворсовых волокон 211, имеющих толстую, свободную, концевую часть 20b, и вторых, низких, ворсовых волокон 212, имеющих свободную концевую часть 20b, не являющуюся толстой) и высоких ворсовых волокон 22 (первых, высоких, ворсовых волокон 221, имеющих толстую, свободную, концевую часть 20b, и вторых, высоких, ворсовых, волокон 222, имеющих толстую, свободную, концевую часть 20b, не являющуюся толстой], и волокон в виде петель 23. Ворсовые волокна могут быть измерены по следующей методике.

Методика измерения ворсовых волокон

На фиг. 6 схематически проиллюстрирована методика измерения количества ворсовых волокон среди волокон, составляющих нетканый материал 1, в условиях окружающей среды: температура 22°C, ОВ 65%. Сначала отрезок для измерения с размерами 20×20 см вырезают из нетканого материала, подлежащего измерению, используя острую бритву, и образец 104 для измерений формируют посредством сгибания наружу ворсовой поверхности отрезка для измерения относительно линии перегиба Z, проходящей в направлении оси X и через множество областей 3, скрепленных сплавлением, как и в методике измерения диаметра волокна, как показано на фиг. 6(a). Затем образец 104 для измерений укладывают на черную опору размером A4, и черную опору размером A4, содержащую отверстие 107 с размерами: 1 см в продольном направлении ×1 см в поперечном направлении дополнительно укладывают на него, как показано на фиг. 6(b). В это время, как показано на фиг. 6(b), укладку осуществляют таким образом, чтобы складка 105 образца 104 для измерений была видна в отверстии 107 с верхней стороны задней опоры. В качестве обеих опор использовали бумагу “Kenran” (масса стопы бумаги в 500 листов 265 г), изготовленную компанией FUJIKYOWA SEISHI. Затем грузики весом 50 г укладывают на в места, отдаленные от обеих сторон отверстия 107 верхней опоры наружу вдоль складки 105 на 5 см, соответственно, таким образом формируя полностью сложенное состояние образца 104 для измерений. Затем, как показано на фиг. 6(c), внутри отверстия 107 опоры обозревают при 30-кратном увеличении, используя микроскоп (Модель VHX-900, изготовлен компанией KEYENCE CORP.), и волокно, выступающее над воображаемой линией 108, сформированной в положении, перенесенном плоско-параллельно вверх на 0,2 мм от складки 105 образца 104 для измерений, и параллельной складке 105, определяют как ворсовое волокно, и определяют количество ворсовых волокон на 1 см. Измерение осуществляют в 9 положениях, и среднюю величину (округленную до второго десятичного знака) принимают за количество ворсовых волокон.

Кроме того, при подсчете количества ворсовых волокон, например, если присутствует волокно, пересекающее воображаемую линию 108 два раза, как волокно 106a, показанное на фиг. 6(c), то это волокно считают за два волокна. Более конкретно, в примере, показанном на фиг. 6(c), количество волокон, пересекающих воображаемую линию 108 один раз, равно четырем; количество волокон 106a, пересекающих воображаемую линию 108 два раза равно одному, но волокно 106a, пересекающее воображаемую линию 108 два раза, считывают как два волокна, и общее количество ворсовых волокон равно шести.

Кроме того, с точки зрения того, что ворсовое волокно сложно превращается в закатанный шарик (пиллинг), ворс сложно понуждается к выпадению, и получается мягко выглядящий внешний вид, являющийся предпочтительным; высота ворсового волокна предпочтительно составляет 1,5 мм или менее, более предпочтительно - 0,8 мм или менее. При рассматривании сверху получается, что чем меньше высота, тем более предпочтительно, но нетканый материал, имеющий достаточно удовлетворительную текстуру, может быть получен при высоте, равной 0,2 мм или более. Кроме того, в дополнение к сказанному выше, для совместимости с прочностью на разрыв, высота ворсового волокна более предпочтительно составляет 1,5 мм или менее, а количество ворсовых волокон составляет 8/см или более. Кроме того, с точки зрения того, что нетканый материал в малой степени перемещается относительно кожи потребителя, а соприкосновение с ним является приятным, предпочтительно, чтобы высота ворсового волокна составляла 0,5 мм или менее, а количество ворсовых волокон составляло 15/см или более. Кроме того, если высота ворсового волокна превышает 5 мм, то получается пушистый внешний вид, и при трении ворсового волокна во время использования, волокно закатывается в шарик (пиллинг) или ворс выпадает, что не желательно. При этом высота ворсового волокна отличается от длины волокна, и означает высоту волокна, находящегося в естественном состоянии, когда волокно не тянут во время измерения волокна. Если длина ворсового волокна большая или если жесткость волокна высокая, то имеет место тенденция к тому, что высота ворсового волокна становятся больше. Высоту ворсового волокна определяют, используя следующую методику.

Высоту ворсового волокна измеряют одновременно с измерением количества ворсовых волокон. Более конкретно, как показано на фиг. 6(c), внутренность отверстия 107 опоры обозревают и линии, параллельные складке 105, проводят с интервалами 0,05 мм от складки 105 до части, которую ворсовые волокна не пересекают. Затем параллельную линию, где количество волокон, пересекающих параллельные линии, становится равным половине, в сравнении с количеством ворсовых волокон, определенном так, как это указано выше (определение, полученное от воображаемой линии 108, расположенной выше на 0,2 мм), выбирают и измеряют расстояние от параллельной линии до складки. Измерение производят на трех нетканых материалах, подлежащих измерению, используя описанные выше операции, и на трех частях каждого нетканого материала, таким образом, в общем, определяют среднюю высоту по 9 частям трех нетканых материалов, таким образом, определяя высоту ворсовых волокон (также называемую «высотой ворсового волокна»).

В дополнение к высоте ворсовых волокон и ворсовым волокнам, предпочтительно, чтобы объемная мягкость нетканого материала 1 составляла 8,0 сН или менее, так как получают мягкий нетканый материал, и текстура его является приятной на ощупь. Кроме того, предпочтительно, чтобы объемная мягкость составляла 0,5 сН или более и 3,0 сН или менее, так как получают податливый нетканый материал, подобный материалу для одежды для грудных детей, для новорожденных или маленьких детей. Объемную мягкость определяют, используя следующую методику измерения.

Методика измерения объемной мягкости

Рассматривая объемную мягкость нетканого материала 1, из нетканого материала 1 в условиях окружающей среды: температура 22°C, ОВ 65%, вырезают отрезок размерами: 150 мм в Пр направление и 30 мм в Поп направление и концевые части отрезка скрепляют степлером сверху и снизу в двух его местах таким образом, чтобы из отрезка было образовано кольцо. При этом скрепки, устанавливаемые степлером, располагают таким образом, чтобы они проходили в Пр направлении. Используют разрывную машину (TENSILON разрывную машину модели “RTA-100”, изготовленную компанией A&D Company, Ltd.), где кольцо подготавливают таким образом, чтобы оно стояло на стенде для образца, и измеряют максимальную нагрузку при сжатии кольца при скорости сжатия, составляющей 10 мм/мин, с помощью плоской пластины, которую располагают сверху приблизительно параллельно стенду; максимальную нагрузку принимают за объемную мягкость в Поп направлении. Затем кольцо формируют таким образом, чтобы Пр направление и Поп направление были взаимно изменены, и при этом измеряют объемную мягкость в Пр направлении. Формируют два кольца для каждого из направлений (Пр направления и Поп направления) и измеряют для определения средней величины в Поп направлении и в Пр направлении, и их принимаемых за объемную мягкость нетканого материала 1.

Как описано выше, волокна, составляющие нетканый материал 1 [включающие: ворсовые волокна 20, имеющие свободную концевую часть (низкие ворсовые волокна 21 и высокие ворсовые волокна 22) и длинные волокна 2 комплекса 11 волокон], являются потенциально гофрируемыми волокнами, и на потенциально гофрируемые волокна могут быть нанесены небольшие количества добавок, например: вещество для окрашивания волокна, антистатик, мягчитель текстильного материала или вещество для придания гидрофильности. В качестве мягчителя текстильного материала можно использовать, особенно, например: восковую эмульсию, мягчитель текстильного материала типа, вступающего во взаимодействие, силиконовое соединение, поверхностно-активное вещество и т.п. Предпочтительно использовать кремний содержащую аминогруппу, кремний содержащую оксиалкеновую группу или поверхностно-активное вещество. В качестве поверхностно-активного вещества можно использовать анионное поверхностно-активное вещество, например: анионное поверхностно-активное вещество карбоксилатной группы; анионное поверхностно-активное вещество группы сульфоновой кислоты; анионное поверхностно-активное вещество сульфатной группы; и анионное поверхностно-активное вещество на основе эфиров фосфорной кислоты (особенно, алкилфосфата); неионное поверхностно-активное вещество, например: эфир многоатомного спирта и моножирной кислоты; например, эфир сорбита и жирной кислоты; диэтиленгликольмоностеарат; диэтиленгликольмоноолеат; глицерилмоностеарат; глицерилмоноолеат или пропиленгликольмоностеарат; амид жирной кислоты, например, олеиновый амид; амид стеариновой кислоты или амид эруковой кислоты; N-(3-Oreirokishi-2-гидроксипропил)-диэтаноламин; касторовое масло, гидрированное полиоксиэтиленом; полиоксиэтилен сорбит пчелиного воска; полиoксиэтиленовый сорбит полуторного стеарата; полиoксиэтиленмоноолеат, полиoксиэтиленовый сорбит полуторного стеарата; полиoксиэтиленглицерилмонолаурат; полиoксиэтиленмоностеарат; полиoксиэтиленмонолаурат; полиoксиэтиленмоноолеат; полиoксиэтиленовый эфир цетила или полиoксиэтиленовый эфир лаурилового спирта; катионновое поверхностно-активное вещество, например, четвертичная аммониевая соль; аминовая соль или амин; или амфотерное поверхностно-активное вещество, например, алифатические производные вторичного или третичного амина, содержащие карбоксил, сульфонат или саффат; или алифатические производные гетероциклического вторичного или третичного амина. Известное химическое вещество может быть добавлено в мягчитель текстильного материала согласно настоящему изобретению в качестве вторичной добавки (компонент в небольшом количестве) по необходимости.

Далее описан предпочтительный способ изготовления нетканого материала 1 согласно настоящему изобретению со ссылками на фиг. 7 и 8. Аппарат для изготовления, предпочтительно используемый для осуществления способа изготовления нетканого материала 1, примерно состоит из секции 4 для предварительной обработки и секции 5 для ворсования волокна, расположенной ниже по ходу от секции 4 для предварительной обработки. Секция 4 для предварительной обработки является секцией для частичной вытяжки в этом аппарате для изготовления.

Как показано на фиг. 7, секция 4 для предварительной обработки обеспечена стальными, согласованными, тиснильными валами 43, состоящими из пары валов 41 и 42. Как показано на фиг. 7, стальные, согласованные, тиснильные валы 43 являются металлическими цилиндрическими валами, изготовленными из алюминиевого сплава или стали, и один вал 41 содержит множество выступающих частей 411 на его окружной поверхности, тогда как другой вал 42 содержит углубленные части 422, в которые должны входить выступающие части 411 и которые расположены в местах, соответствующих местам расположения выступающих частей 411 одного вала 41, на его окружной поверхности. Кроме того, другой вал 42 содержит множество выступающих частей 421 на его окружной поверхности, тогда как один вал 41 содержит углубленные части 412, в которые должны входить выступающие части 421 и которые расположены в местах, соответствующих местам расположения выступающих частей 421 на другом валу 42, на его окружной поверхности. В паре валов с углублениями и выступами 41 и 42, выступающие части 411, 421 и углубленные части 412, 422 расположены в шахматном порядке, соответственно. Пару валов 41 и 42 вращают, тогда как они находятся в зацеплении друг с другом, посредством приводной силы, передаваемой на цапфу одного из валов от приводных средств (не показаны). В аппарате для изготовления согласно данному варианту осуществления один вал 41 с углублениями и выступами и другой вал 42 с углублениями и выступами являются одинаковыми валами, за исключением того, что взаимно выступающие части 411, 421 обеспечены в местах, соответствующих взаимно углубленным частям 422, 412. В последующем пояснении, таким образом, при рассмотрении одинаковых частей в основном описаны выступающие части 411 одного вала 41 с углублениями и выступами и углубленные части 412 другого вала 42 с углублениями и выступами. Кроме того, секция 4 для предварительной обработки обеспечена транспортирующими валами 44 и 45, используемыми для транспортирования исходного нетканого материала 10, которые расположены выше по ходу и ниже по ходу от стальных, согласованных, тиснильных валов 43, например, как показано на фиг. 7. Скорость вращения стальных, согласованных, тиснильных валов 43 регулируют с помощью блока управления (не показан), обеспеченного в аппарате для изготовления.

Высота каждой выступающей части 411 вала 41 от окружной поверхности вала 41 до верха выступающей части 411 составляет 1 мм или более, более предпочтительно - 2 мм или более, и составляет 10 мм или менее, более предпочтительно - 7 мм или менее. Расстояние (шаг) между выступающими частями 411, расположенными рядом друг с другом в направлении оси вращения также составляет 0,01 мм или более, более предпочтительно - 1,0 мм или более, и составляет 20 мм или менее, более предпочтительно - 10 мм или менее, а расстояние (шаг) между выступающими частями 411, расположенными рядом друг с другом в окружном направлении составляет также 0,01 мм или более, более предпочтительно - 1 мм или более, и составляет 20 мм или менее, более предпочтительно - 10 мм или менее. Форма верхней поверхности каждой выступающей части 411 вала 41 особенно не ограничена, и можно использовать круглую форму, многоугольную форму, овальную форму или подобную форму, а площадь верхней поверхности каждой выступающей части 411 составляет 0,01 мм2 или более, более предпочтительно - 0,1 мм2 или более и 500 мм2 или менее, более предпочтительно - 10 мм2 или менее. Глубина зацепления между каждой выступающей частью 411 вала 41 и каждой углубленной частью 422 вала 42 (длина перекрывания каждой выступающей части 41 и каждой углубленной части) составляет 0,1 мм или более, более предпочтительно - 1,0 мм или более, и составляет 10,0 мм или менее, более предпочтительно - 5,0 мм или менее.

Секция 5 для ворсования волокна содержит вал 51 с выступами, содержащий выступающие части 511 на его окружной поверхности, и транспортирующие валы 52 и 53, используемые для транспортирования предварительно обработанного нетканого материала 10′, расположенные выше по ходу и ниже по ходу от вала 51 с выступами. Вал 51 с выступами вращают с помощью приводных сил, передаваемых на цапфу вала 51 с выступами от приводных средств (не показаны). Скорость вращения вала 51 с выступами регулируют с помощью блока управления (не показан), обеспеченного в аппарате для изготовления.

Высота каждой выступающей части 511 вала 51 с выступами от окружной поверхности вала 51 с выступами до верха выступающей части 511 предпочтительно составляет 0,001 мм или более и 3,0 мм или менее, более предпочтительно - 0,001 мм или более и 0,1 мм или менее. Так как вал 51 с выступами такой небольшой высоты также включен, то также включен так называемый «матовый вал», подвергнутый пескоструйной обработке (вал, подвергнутый пескоструйной обработке). Расстояние (шаг) между выступающими частями 511, расположенными рядом друг с другом в направлении оси вращения, предпочтительно составляет 0,1 мм или более и 50,0 мм или менее, более предпочтительно - 0,1 мм или более и 3,0 мм или менее, и расстояние (шаг) между выступающими частями 511, расположенными рядом друг с другом в окружном направлении, предпочтительно составляет 0,1 мм или более и 50,0 мм или менее, более предпочтительно - 0,1 мм или более и 3,0 мм или менее. Форма верхней поверхности каждой выступающей части 511 вала 51 с выступами особенно не ограничена, и можно использовать, например, круглую форму, многоугольную форму, овальную форму или подобную форму, а площадь верхней поверхности каждой выступающей части 511 предпочтительно составляет 0,001 мм2 или более и 20,0 мм2 или менее, более предпочтительно - 0,01 мм2 или более и 1,0 мм2 или менее. Следует отметить, что если вал 51 с выступами является валом, подвергнутым пескоструйной обработке, то плотность выступающих частей 511 предпочтительно составляет 1000/см2 или более и 3000/см2 или менее, более предпочтительно - 1200/см2 или более и 2500/см2 или менее.

В аппарате для изготовления, обеспеченном секцией 4 для предварительной обработки и секцией 5 для ворсования волокна, имеющие такую конфигурацию, например, непрерывный, исходный, нетканый материал 10, являющийся исходным материалом для изготовления нетканого материала 1, сначала сматывают с рулона необработанного материала (не показано), и исходный нетканый материал 10 транспортируют между валами 41 и 42, представляющими пару 43 стальных, согласованных, тиснильных валов, с помощью транспортирующих валов 44 и 45, как показано на фиг. 7.

В качестве исходного нетканого материала 10 можно использовать нетканый материал «спанбонд», обладающий способностью к образованию гофр, состоящий, например, из потенциально гофрируемых волокон; или нетканый материал, введенный в состояние, при котором ламинированный нетканый материал в виде слоя материала «спанбонд», состоящего из потенциально гофрируемых волокон и слоя нетканого материала, полученного раздувом расплава полимера, состоящего из потенциально гофрируемых волокон, подвергнутый термической усадке для образования гофр, и т.п. В качестве ламинированного нетканого материала можно использовать, например: ламинированный нетканый материал «спанбонд»-«спанбонд»; ламинированный нетканый материал «спанбонд»-«спанбонд»-«спанбонд»; ламинированный нетканый материал «спанбонд»-нетканый материал, полученный раздувом расплава полимера,-«спанбонд»; ламинированный нетканый материал «спанбонд»-«спанбонд»-нетканый материал, полученный раздувом расплава полимера; и т.п.

В части 4 для предварительной обработки множество частей исходного нетканого материала 10 подвергают частичной вытяжке, соответственно. Более подробно: в секции 4 для предварительной обработки, как показано на фиг. 7, исходный нетканый материал 10 зажимают между парой валов 41 и 42 таким образом, чтобы исходный нетканый материал 10 подвергался частичной вытяжке и повреждению. С точки зрения предотвращения скрепления посредством сплавления составляющих волокон исходного нетканого материала 10 при повреждении исходного нетканого материала 10, предпочтительно, чтобы обработка стальными, согласованными, тиснильными валами осуществлялась в состоянии, при котором валами 41 и 42, составляющими пару 43 стальных, согласованных, тиснильных валов, не осуществляют непосредственный нагрев, или они действуют при температуре, равной или меньшей температуры плавления компонента, обладающего самой низкой температурой плавления, из компонентов, составляющих исходный нетканый материал 10, в частности, при температуре ниже температуры плавления на 70°C или более.

Затем, как показано на фиг. 8, поврежденный исходный нетканый материал 10′ транспортируют к валу 51 с выступами с помощью транспортирующих валов 52 и 53. В секции 5 для ворсования волокна, части длинных волокон 2 комплекса 11 волокон, составляющих исходный нетканый материал 10′, разрывают, используя вал с выступами, содержащий выступающие части на его окружной поверхности, таким образом формируя ворсовые волокна 20, имеющие свободную концевую часть (включающие низкие ворсовые волокна 21 и высокие ворсовые волокна 22), только одни концевые части 20a которых закреплены в областях 3, скрепленных сплавлением, а другие концевые стороны являются свободными концевыми частями 20b. Таким образом формируют нетканый материал 1, содержащий ворсовые волокна 20, имеющие свободную концевую часть (включающие низкие ворсовые волокна 21 и высокие ворсовые волокна 22), только одни концевые части 20a которых закреплены в областях 3, скрепленных сплавлением, нетканого материала «спанбонд» (см. фиг. 1). С точки зрения обеспечения эффективного формирования ворсовых волокон 20, имеющих свободную концевую часть, показанных на фиг. 1, посредством разрыва частей длинных волокон 2, предпочтительно, чтобы направление вращения вала 51 с выступами было противоположно направлению транспортирования исходного нетканого материала 10′, и предпочтительно, чтобы вал 51 с выступами вращали со скоростью, в 0,3-30,0 раз отличающейся от скорости транспортирования исходного нетканого материала 10′. Кроме того, предпочтительно, чтобы при вращении вала 51 с выступами в окружном направлении (вперед по отношению к направлению транспортирования), его скорость вращения отличалась в 1,5-50,0 раз от скорости транспортирования исходного нетканого материала 10′. При этом под скоростью вала 51 с выступами понимают периферическую скорость окружной поверхности вала 51 с выступами.

С точки зрения обеспечения более эффективного разрыва частей длинных волокон 2 и более эффективного формирования ворсовых волокон 20, имеющих свободную концевую часть (см. фиг. 1 и 8), предпочтительно, чтобы транспортирующий вал 53 был установлен выше, чем вал 51 с выступами, а поврежденный исходный нетканый материал 10′ находился в контакте с контактирующей стороной вала 51 с выступами под углом огибания α. С точки зрения подавления уменьшения ширины нетканого материала из-за его сужения, угол огибания α составляет 10° или более, более предпочтительно - 30° или более, и 180° или менее, более предпочтительно - 120° или менее; более конкретно предпочтительно, чтобы он составлял 10° или более и 180° или менее, более предпочтительно - 30° или более и 120° или менее.

Следует отметить, что если ворсовые волокна 20, имеющие свободную концевую часть, где только одни концевые части 20a ворсовых волокон 20 закреплены в областях 3, скрепленных сплавлением, сформированы на обеих поверхностях нетканого материала 1, то формирование обеих поверхностей может быть осуществлено посредством дополнительной обработки поверхности (задней поверхности) исходного нетканого материала 10′, отличающейся от его поверхности, обработанной валом 51 с выступами, посредством использования другого вала 51 с выступами.

Ворсовые волокна 20, имеющие свободную концевую часть, содержащиеся в нетканом материале 1 и сформированные указанным выше способом, далее описаны более подробно. Как описано выше, так как в качестве исходного нетканого материала 10 используют нетканый материал, состоящий из волокон, обладающих способностью к образованию гофр, находящихся в гофрированном состоянии, достигнутом посредством термоусадки частей волокон, части длинных волокон 2 разрывают с помощью вала 51 с выступами для формирования волокон 21, образующих низкий ворс, свободные концевые части 20b которых свисают вниз к поверхности комплекса 11 волокон, и волокон 22, образующих высокий ворс, свободные концевые части 20b которых являются самыми высокими. Кроме того, исходный нетканый материал 10 тянут с помощью стальных, согласованных, тиснильных валов 43; образуются ослабленные точки в областях 3, скрепленных сплавлением, исходного нетканого материала 10; длинные волокна 2 затем отрывают от ослабленных точек верхних поверхностей областей 3, скрепленных сплавлением, исходного нетканого материала с помощью вала 51 с выступами; и волокна, вырванные из областей 3, скрепленных сплавлением, представляют собой волокна, имеющие толстую, свободную, концевую часть 20b (первые, низкие, ворсовые волокна 211 и первые, высокие, ворсовые волокна 221). Регулирование ослабленных точек можно осуществлять посредством регулирования величины зацепления между верхним и нижним валами 41 и 42 пары 43 стальных, согласованных, тиснильных валов. Кроме того, в случае если поверхность исходного нетканого материала 10 обрабатывают валом 51 с выступами, то при этом разрывают длинные волокна 2 между областями 3 и 3, скрепленными сплавлением, и образуются волокна, имеющие свободную концевую часть 20b, не являющуюся толстой (вторые, низкие, ворсовые волокна 212 и вторые, высокие ворсовые волокна 222). Следует отметить, что длинные волокна 2 высвобождаются из ослабленных точек областей 3, скрепленных сплавлением, под воздействия вала 51 с выступами, и волокна, высвобожденные из областей 3, скрепленных сплавлением, образуют ворсовые петли 23 между областями 3, скрепленными сплавлением. Так как нетканый материал, изготовленный с использованием описанного выше соответствующего способа изготовления, то волокна нетканого материала 1 ворсуют после ослабления точек в областях 3, скрепленных сплавлением, с помощью стальных, согласованных, тиснильных валов 43, и он отличается тем, что доля волокон в виде петель 23 и волокон, не ставших толстыми (вторые, низкие, ворсовые волокна 212 и вторые, высокие, ворсовые волокна 222), получается меньше, чем в нетканом материале, изготовленном с использованием обычного способа ворсования. Кроме того, так как ворсование осуществляют после формирования ослабленных точек в областях 3, скрепленных сплавлением, с помощью стальных, согласованных, тиснильных валов 43, то мало вероятно образование так называемого разрыва (прорыва или дыры) между областями 3, скрепленными сплавлением, благодаря чему прочность на разрыв исходного нетканого материала 10 может быть сохранена в первоначальном состоянии.

В указанном выше аппарате для изготовления дополнительно обеспечена секция для тепловой обработки, для осуществления тепловой обработки при температуре ниже температуры плавления волокон, составляющих исходный нетканый материал 10. Секция для тепловой обработки расположена до зоны обработки, осуществляемой посредством стальных, согласованных, тиснильных валов 43 секции 4 для предварительной обработки; до обработки, осуществляемой посредством вала 51 с выступами секции 5 для ворсования волокна, или после обработки, осуществляемой посредством вала 51 с выступами секции 5 для ворсования волокна; и в этой секции можно обрабатывать исходный нетканый материал 10 посредством горячего воздуха при температуре ниже температуры плавления волокон исходного нетканого материала 10. Посредством обработки горячим воздухом степень гофрирования может быть дополнительно повышена, и доля низких ворсовых волокон 21 увеличена или объемные свойства исходного нетканого материала 10 улучшены, и таким образом могут быть дополнительно улучшены текстура и способность к абсорбции. В частности, с точки зрения того, что можно изготавливать нетканый материал 1 с улучшенной текстурой и повышенной способностью к абсорбции, предпочтительно, чтобы секция для тепловой обработки была обеспечена после обработки, осуществляемой посредством вала 51 с выступами в секции 5 для ворсования волокна, и после того, как множество частей исходного нетканого материала 10 было подвергнуто частичной вытяжке в секции 4 для предварительной обработки, соответственно, и ворсовые волокна 20, имеющие свободную концевую часть, формируют в секции 5 для ворсования волокна посредством разрыва частей длинных волокон 2 комплекса 11 волокон исходного нетканого материала 10′, осуществляемого путем частичной вытяжки с использованием вала 51 с выступами, содержащего выступающие части 511 на окружной поверхности; и ворсовые волокна 20, имеющие свободную концевую часть, затем подвергают нагреву в секции для тепловой обработки.

Ниже описаны операция и эффект от ее применения при использовании указанного выше нетканого материала 1 согласно варианту осуществления настоящего изобретения.

В нетканом материале 1 согласно варианту осуществления настоящего изобретения, как показано на фиг. 1 и 3, сформированы ворсовые волокна 20, имеющие свободную концевую часть, посредством разрыва частей длинных волокон 2, где только одни концевые части 20a закреплены в областях 3, скрепленных сплавлением. Так как такие ворсовые волокна 20, имеющие свободную концевую часть, находятся в гофрированном состоянии, то весь нетканый материал 1 может вызывать ощущение пушистости. В частности, так как ворсовые волокна 20, имеющие свободную концевую часть, в нетканом материале 1, включают гофрированные волокна, образующие низкий ворс, свободные концевые части 20b которых свисают вниз к комплексу 11 волокон (первые, низкие, ворсовые волокна 211, свободные концевые части 20b которых являются толстыми, и вторые, низкие, ворсовые волокна 212, свободные концевые части 20b которых не являются толстыми), нетканый материал 1 трудно удерживать на коже потребителя и он обладает высокой степенью свободы в плоскостном направлении, что приводит в результате к гладкости, благодаря чему текстура дополнительно улучшается. Кроме того, так как только части длинных волокон 2 разрывают, то прочность на разрыв может быть сохранена высокой, подобной прочности исходного нетканого материала 10. Кроме того, нетканый материал 1 согласно данному варианту осуществления содержит уменьшенное количество волокон в виде петель, и его трудно удерживать на коже потребителя, так как текстура улучшена.

Нетканый материал «спанбонд» или ламинированный нетканый материал «спанбонд» обычно вызывает пониженное ощущение пушистости, и он хуже по текстуре нетканого материала, получаемого посредством продува горячего воздуха, но описанный выше нетканый материал 1 согласно данному варианту осуществления, так как добавлено свойство пушистости к гладкости такой японской бумаги, текстура улучшена в большой степени.

В частности, как показано на фиг. 1 и 3, так как в первых низких ворсовых волокнах 211, имеющих толстую, свободную, концевую часть 20b, их свободные концевые части 20b подняты выше поверхности комплекса 11 волокон, и они свисают вниз к комплексу 11 волокон, нетканый материал 1 вызывает сильное ощущение пушистости, благодаря чему удерживание на коже потребителя может быть ослаблено.

Кроме того, так как все волокна, составляющие нетканый материал 1, обладают способностью к образованию гофр, как показано на фиг. 3, ощущение пушистости может дополнительно вызываться всем нетканым материалом 1.

Рассматривая диапазон использования нетканого материала 1, следует отметить, что нетканый материал в основном используют соответствующим образом в качестве составляющего элемента в абсорбирующем изделии, например, одноразовом подгузнике или гигиенической салфетке. Нетканый материал 1 пригоден для использования в качестве составляющего элемента, например, верхнего покрытия, нижнего покрытия, полотна, представляющего наружное покрытие одноразового подгузника, и т.п., в частности, нетканый материал 1 пригоден для использования в качестве верхнего покрытия абсорбирующего изделия, располагаемого обращенным к коже потребителя. Рассматривая диапазон использования нетканого материала 1, следует отметить, что, помимо прочего, нетканый материал 1 также пригоден для использования в качестве полотна для протирки (уборки). Ниже более подробно описан одноразовый подгузник, в котором используют нетканый материал 1.

Как показано на фиг. 9, предмет одежды без застежек, например, одноразовый подгузник 100, обеспечен абсорбирующей сборкой 50, содержащей абсорбирующий компонент 40, и наружным покрытием 60, расположенным со стороны абсорбирующей сборки 50, не прикладываемой к коже потребителя, где с помощью этого компонента прикрепляют абсорбирующую сборку 50.

Как показано на фиг. 10, абсорбирующая сборка 50 содержит: проницаемое для жидкости верхнее полотно 70; непроницаемое для жидкости (содержащее гидрофобный материал) заднее полотно 80; и удерживающий жидкость абсорбирующий компонент 40, проложенный между полотнами 70, 80; где сборка имеет по существу продолговатую форму в продольном направлении.

Как показано на фиг. 9, наружное покрытие 60 содержит: заднюю часть A, располагаемую с задней стороны потребителя; переднюю часть B, располагаемую с передней стороны потребителя; промежностную часть C, расположенную между задней частью A и передней частью B, и располагаемую в области промежности потребителя. Обе боковые краевые части 6a, 6b задней части A и передней части B, скрепляемые таким образом, чтобы были образованы: пара боковых уплотнений (не показаны), пара проемов для ног (не показаны) и проем по талии (не показан). Кроме того, наружное покрытие 60 содержит: наружное полотно 62, образующее наружную поверхность подгузника, и внутреннее полотно 61, располагаемое на стороне поверхности, обращенной к коже потребителя, наружного полотна 62, и частично прикрепленное к наружному полотну 62. Эластичные элементы 63, располагаемые в области талии, и эластичные элементы 64, располагаемые в области ног, для образования соединения, расположены между обоими полотнами 61 и 62 в области талии и в областях 6d для ног для формирования проема для талии и проемов для ног.

Как показано на фиг. 9, абсорбирующая сборка 50 расположена таким образом, чтобы она переходила от задней части A наружного покрытия 60 к передней части B. Обе продольные концевые части абсорбирующей сборки 50 расположены в продольном направлении внутри от обеих продольных концевых частей наружного покрытия 60. Как показано на фиг. 10, в абсорбирующей сборке 50 поверхность, не обращенная к коже потребителя, нижнего покрытия 80 абсорбирующей сборки 50, прикреплена к поверхности, обращенной к коже потребителя, внутреннего полотна 61 наружного покрытия 60 посредством определенного способа скрепления, например, с использованием адгезива, термосваривания или ультразвукового сваривания.