ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение предлагает нетканое полотно, включающее длинные волокна.

УРОВЕНЬ ТЕХНИКИ

Для абсорбирующего изделия, такого как, например, подгузник или пеленка одноразового использования, часто используется фильерное нетканое полотно или имеющее низкую поверхностную плотность нетканое полотно (изготовленное пневматическим способом нетканое полотно или горячекатаное нетканое полотно) по той причине, что оно имеет высокую прочность на разрыв и превосходную пригодность к обработке, а также является экономичным. Однако у фильерного нетканого полотна или подобного волокна полностью отсутствует ощущение округлости вследствие способа его изготовления, и улучшение его текстуры оказывается затруднительным.

Заявителем настоящего изобретения ранее было предложено нетканое полотно, содержащее волокна, полученные путем разрыва некоторых длинных волокон, причем только одним концом эти волокна скрепляются с помощью термосклеивающего устройства, а свободные концевые части волокон с другого конца являются толстыми (см. патентный документ 1). При использовании нетканого полотна, описанного в патентном документе 1, несмотря на то, что является высокой прочность на разрыв, в полной мере присутствует ощущение округлости, улучшается амортизирующее свойство, а также улучшается текстура.

В качестве другого изделия, отличающегося от представленного выше, описано, например, в патентном документе 2, абсорбирующее изделие, содержащее проницаемый для жидкостей верхний лист, на обратную сторону которого нанесено поверхностно-активное вещество, которое придает более высокую степень гидрофильности, чем на стороне поверхности верхнего листа, без изменения плотности волокон, составляющих проницаемый для жидкостей верхний лист.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: японская патентная заявка JP2012-92475 A

Патентный документ 2: японская патентная заявка JP2005-87659 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Однако в патентном документе 1 отсутствует какое-либо описание в отношении того аспекта, что, например, нетканое полотно, описанное в патентном документе 1 используется в верхнем листе абсорбирующего изделия, такого как подгузник или пеленка одноразового использования, быстро перемещающий текучую среду организма, которую абсорбирует верхний лист, на сторону абсорбирующего элемента, и аспекта, что текучая среда организма, которая абсорбируется в абсорбирующем элементе, с трудом возвращается через верхний лист. В связи с этим, улучшение свойства пропускания жидкости в отношении быстрого перемещения абсорбированной текучей среда организма на сторону абсорбирующего элемента и затруднительного обратного течения жидкости, таким образом, что текучая среда организма, которая оказывается абсорбированной, находятся в компромиссной взаимосвязи, и поэтому одновременное обеспечение этих свойств становится затруднительным. Таким образом, существует дополнительная потребность сосуществования одновременно желательного улучшения свойства пропускания жидкости и затруднительного обратного течения жидкости.

Кроме того, в патентном документе 2 отсутствует какое-либо описание волокон, подлежащих ворсованию, и проницаемый для жидкостей верхний лист, описанный в патентном документе 2, представляет собой лист, у которого полностью отсутствует амортизирующее свойство. Кроме того, поскольку на проницаемый для жидкостей верхний лист, описанный в патентном документе 2, просто наносится только поверхностно-активное вещество таким образом, что плотность составляющих волокон существенно не изменяется, оказывается затруднительным улучшение свойство пропускания жидкости при перемещении текучей среды организма на сторону абсорбирующего элемента.

Соответственно, проблема, подлежащая решению согласно настоящему изобретению, заключается в том, чтобы предложить нетканое полотно, у которого улучшается амортизирующее свойство, а также улучшается свойство пропускания жидкости, и которое делает затруднительным обратное течение жидкости.

РЕШЕНИЕ ПРОБЛЕМ

Настоящее изобретение предлагает гидрофильное нетканое полотно, в котором присутствует волокнистая конструкция, где длинные волокна скреплены с помощью термосклеивающего устройства. Данное нетканое полотно содержит волокна, которые получают путем разрыва некоторых длинных волокон, где одни концевые части волокон скреплены с помощью термосклеивающего устройства, а другие концевые части представляют собой свободные концевые части, выступающие из волокнистой конструкции. Степень гидрофильности волокон, имеющих свободные концевые части, является меньше, чем степень гидрофильности волокон, составляющих волокнистую конструкцию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет перспективное изображение, иллюстрирующее нетканое полотно, которое составляет вариант осуществления настоящего изобретения.

Фиг. 2 представляет перспективное изображение, иллюстрирующее волокно, имеющее толстую свободную концевую часть, которую имеет нетканое полотно, представленное на Фиг. 1.

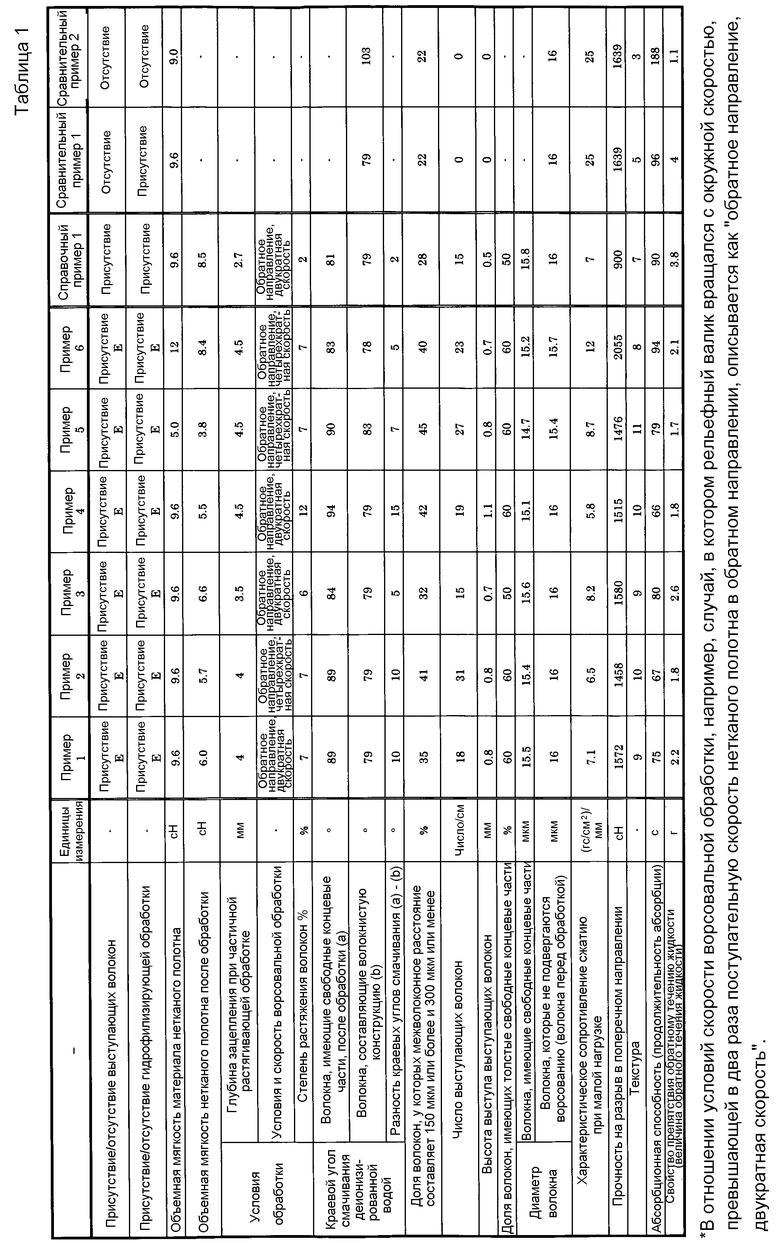

Фиг. 3 представляет схематическое изображение, иллюстрирующее способ измерения диаметра удаленного конца волокна нетканого полотна, представленного на Фиг. 1.

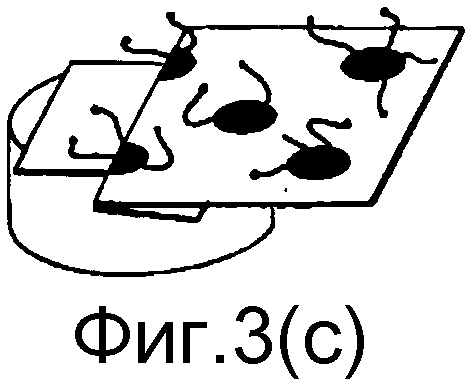

Фиг. 4 представляет схематическое изображение, иллюстрирующее способ измерения числа выступающих волокон нетканого полотна, представленного на Фиг. 1.

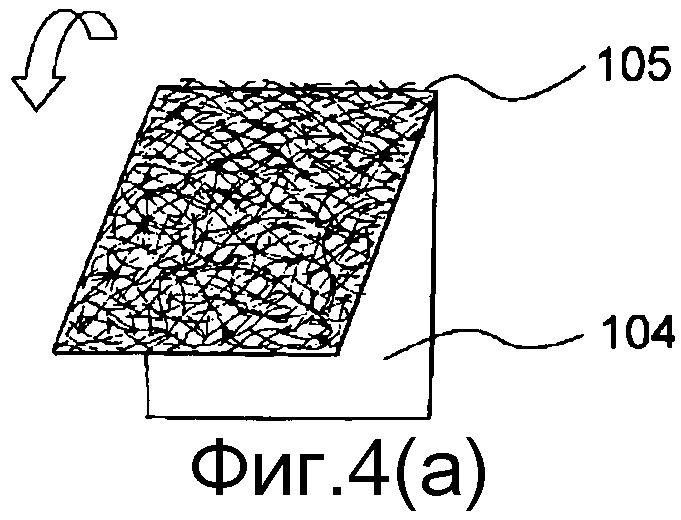

Фиг. 5 представляет схематическое изображение, иллюстрирующее подходящее устройство для изготовления нетканого полотна, используемое в способе получения согласно настоящему изобретению.

Фиг. 6 представляет схематическое изображение секции частичной растягивающей обработки, которой оборудовано устройство для изготовления, представленное на Фиг. 5.

Фиг. 7 представляет увеличенное в основной части изображение сечения секции частичной растягивающей обработки, представленной на Фиг. 6.

Фиг. 8 представляет схематическое изображение ворсовальной секции, которой оборудовано устройство для изготовления, представленное на Фиг. 5.

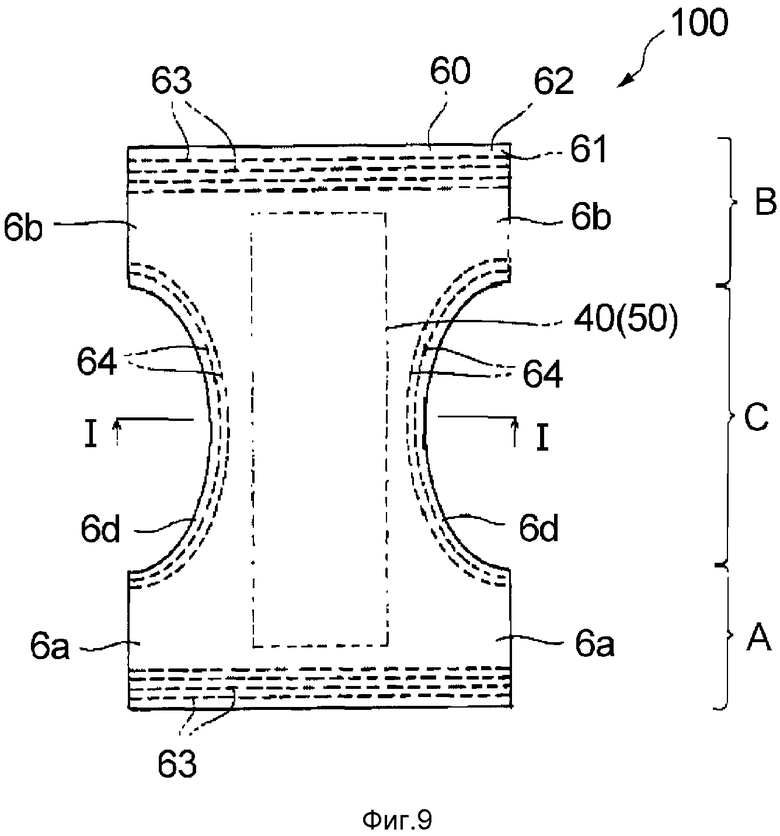

Фиг. 9 представляет изображение, разъясняющее примерный прикладной аспект нетканого полотна согласно настоящему изобретению и развернутый вид сверху, иллюстрирующей состояние, в котором надеваемый подгузник одноразового использования является развернутым и растянутым.

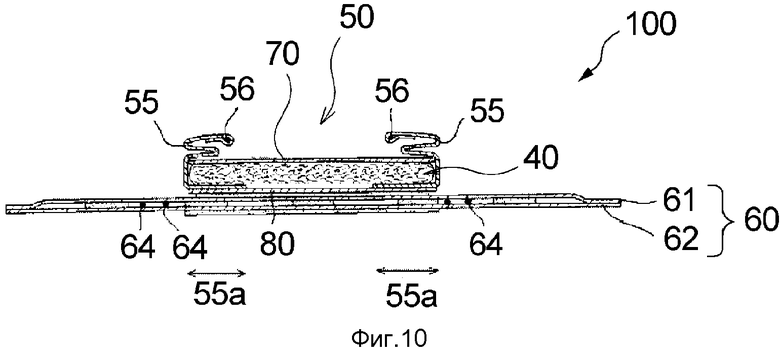

Фиг. 10 представляет изображение сечения, проведенного по линии I-I на Фиг. 9.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее нетканое полотно согласно настоящему изобретению будет описано на основании соответствующего предпочтительного варианта осуществления со ссылками на Фиг. 1-4.

Нетканое полотно 1 согласно данному варианту осуществления (далее также называется просто "нетканое полотно 1") представляет собой гидрофильное нетканое полотно, которое составляет волокнистая конструкция 11, где длинные волокна 2 скреплены с помощью термосклеивающего устройства 3, как представлено на Фиг. 1. Нетканое полотно 1 содержит волокна 20, который получают путем разрыва некоторых длинных волокон 2, причем одни концевые части 20а волокон 2 скреплены с помощью термосклеивающего устройства 3, и другие концевые части представляют собой свободные концевые части 20b, выступающие из волокнистой конструкции 11, подлежащей ворсованию (далее также называется "волокна 20, имеющий свободные концевые части 20b"). В отношении нетканого полотна 1, как представлено на Фиг. 1, ниже приведено разъяснение, определяющее продольное направление нетканого полотна 1 как направление Y, а также определяющее поперечное направление нетканого полотна 1 как направление X. В связи с этим, в отношении нетканого полотна 1, согласно направлению ориентации составляющих волокон, машинное направление, параллельное направлению ориентации волокон, совпадает с продольным направлением (направление Y), в то время как поперечное направление, перпендикулярное машинному направлению, совпадает с направлением ширины (направление X), и в следующем разъяснении направление Y и машинное направление означают одно и то же направление, в то время как направление X и поперечное направление также означают одно и то же направление. Кроме того, нетканое полотно 1 составляет волокнистая конструкция 11, в которой содержатся волокна 20, имеющие свободные концевые части 20b, выступающие из волокнистой конструкции 11, петлеобразные волокна 23, выступающие в форме петель между термосклеенными частями 3, 3, описанными далее (волокна 20 и волокна 23 в совокупности называются "выступающие волокна"), и волокна, которые не подвергаются ворсованию, за исключением "выступающих волокон". Волокнистую конструкцию 11 составляют волокна, которые не подвергаются ворсованию, за исключением волокон 20, имеющих свободные концевые части 20b, которые выступают из волокнистой конструкции 11, и петлеобразные волокна 23 которые выступают в форме петель между термосклеенными частями 3, 3, описанными далее.

В подробном разъяснении в отношении нетканого полотна 1 согласно данному варианту осуществления нетканое полотно 1 представляет собой гидрофильное нетканое полотно 10, причем данное полотно составляют длинные волокна 2, скрепленные периодически с помощью термосклеивающего устройства 3. Гидрофильное нетканое полотно 10 будет описано ниже как исходное нетканое полотно (материал нетканого полотна) 10. Материал 10 нетканого полотна представляет собой нетканое полотно перед тем, как разрываются некоторые из длинных волокон 2. Здесь термин "длинное волокно" означает волокно, у которого длина составляет 30 мм или более, и материал 10 нетканого полотна предпочтительно составляют так называемые непрерывные длинные волокна, у которых длина волокна составляет 150 мм, поскольку тогда может быть получено нетканое полотно 1, имеющее высокий прочность на разрыв. В качестве такого материала 10 нетканого полотна используются фильерное нетканое полотно, или ламинированное нетканое полотно, имеющее фильерный слой и полученный аэродинамическим способом из расплава слой, горячекатаное нетканое полотно, получаемое способом кардочесания, и т.п. В качестве ламинированного нетканого полотна, используются, например, содержащее два фильерных слоя ламинированное нетканое полотно, содержащее три фильерных слоя ламинированное нетканое полотно, содержащее два фильерных слоя и между ними полученный аэродинамическим способом из расплава слой ламинированное нетканое полотно, содержащее два фильерных слоя, полученный аэродинамическим способом из расплава слой и фильерный слой ламинированное нетканое полотно и т.п.

Гидрофильный материал 10 нетканого полотна можно получать путем осуществления гидрофилизирующей обработки, например, заставляя гидрофилизирующее вещество прикрепляться к составляющим волокнам нетканого полотна или перемешивая гидрофилизирующее вещество с составляющими волокнами. Таким образом, гидрофильное нетканое полотно 10 изготавливают, осуществляя гидрофилизирующую обработку гидрофобных длинных волокон 2.

В качестве гидрофилизирующего вещества используются анионные, катионные, цвиттерионные и неионные поверхностно-активные вещества, причем можно использовать анионные поверхностно-активные вещества, такие как карбоксилатные анионные поверхностно-активные вещества, сульфонатные анионные поверхностно-активные вещества, содержащие соли сложных эфиров серной кислоты анионные поверхностно-активные вещества, содержащие соли сложных эфиров фосфорной кислоты анионные поверхностно-активные вещества (в частности, соль сложного эфира алкилфосфорной кислоты); неионные поверхностно-активные вещества, такие как сложный моноэфир многоатомного спирта и жирной кислоты, такой как сложный эфир сорбита и жирной кислоты, моностеарат диэтиленгликоля, моноолеат диэтиленгликоля, глицерилмоностеарат, глицерилмоноолеат или моностеарат пропиленгликоля, амид жирной кислоты, такой как амид олеиновой кислоты, амид стеариновой кислоты или амид эруковой кислоты, N-(3-олеилокси-2-гидроксипропил)диэтаноламин, соединение полиоксиэтилена и гидрированного касторового масла, соединение полиоксиэтилена, сорбита и пчелиного воска, соединение полиоксиэтилена и сесквистеарата сорбита, полиоксиэтиленмоноолеат, соединение полиоксиэтилена и сесквистеарата сорбита, полиоксиэтиленглицерилмоноолеат, полиоксиэтиленмоностеарат, полиоксиэтиленмонолаурат, полиоксиэтиленмоноолеат, полиоксиэтиленцетиловый простой эфир или полиоксиэтиленлауриловый простой эфир; катионные поверхностно-активные вещества, такие как четвертичные аммониевые соли, соли аминов или амины; цвиттерионные поверхностно-активные вещества, такие как алифатические производные вторичных или третичных аминов, содержащих карбоксильные, сульфонатные, сульфатные или гетероциклические алифатические производные вторичных или третичных аминов, и т.п. Это предпочтительные поверхностно-активные вещества, и сочетания предпочтительных поверхностно-активные веществах должны только содержать эти поверхностно-активные вещества, и они могут дополнительно содержать другие поверхностно-активные вещества и т.п.

С точки зрения одновременного обеспечения надлежащих значений обоих параметров (продолжительность прохождения жидкости и величина обратного течения жидкости), количество гидрофилизирующего вещества в нетканом полотне 1 составляет предпочтительно от 0,1 масс. % или более до 20 масс. % или менее и предпочтительнее от 0,3 масс. % или более до 5 масс. % или менее по отношению к массе нетканого полотна 1.

Дополнительное вещество, такое как окрашивающее полотно вещество, особое антистатическое вещество или мягчитель, можно добавлять в материал 10 нетканого полотна в дополнение к гидрофилизирующему веществу. В частности, когда мягчитель смешивается или наносится на материал 10 нетканого полотна, дополнительно усиливается эффект улучшения текстуры в течение контакта с кожей при ношении. В качестве мягчителя можно использовать, например, восковую эмульсию, мягчитель реакционного типа, кремнийсодержащее соединение, поверхностно-активное вещество и т.п. Кроме того, если это необходимый, в мягчитель можно добавлять известное вещество (содержащийся в малом количестве компонент) в качестве вторичной добавки.

Вследствие содержания мягчителя нетканое полотно 1, изготовленное из материала 10 нетканого полотна, приобретает хорошую текстуру, уменьшается выпадение пуха, становится низким трение кожи относительно поверхности полотна, и увеличивается его прочность на разрыв.

Использование мягчителя совместно со статистическим сополимером, который описан далее и представляет собой полимер, составляющий волокна материала 10 нетканого полотна, является предпочтительным, потому что он увеличивает эффект мягчителя, и возникновение налета шлама вследствие использования статистического сополимера в нетканом полотне 1, изготовленном из материала 10 нетканого полотна, можно уменьшать, используя мягчитель, что является еще более предпочтительным в отношении возможности получения материала, имеющего шелковистую текстуру.

Кроме того, когда материал 10 нетканого полотна изготавливают, используя ламинированное нетканое полотно, содержащее фильерный слой и полученный аэродинамическим способом из расплава слой, и фильерный слой материала 10 нетканого полотна состоит из множества слоев, например, содержащее фильерный слой, полученный аэродинамическим способом из расплава слой и фильерный слой ламинированное нетканое полотно, содержащее фильерный слой, фильерный слой, полученный аэродинамическим способом из расплава слой и фильерный слой ламинированное нетканое полотно и т.п., оказывается предпочтительным, замешивание мягчителя только в один фильерный слой, и можно осуществлять замешивание мягчителя во все фильерные слои и т.п. Когда мягчитель замешивается в один фильерный слой, применение технологического процесса, описанного далее, в отношении стороны слоя является предпочтительным с точки зрения возможности получения нетканого полотна 1, имеющего превосходную текстуру в течение контакта с кожей при ношении и высокую прочность на разрыв. Таким образом, с точки зрения текстуры в течение контакта с кожей при ношении и величина обратного течения жидкости, изготовление нетканого полотна 1 из материала 10 нетканого полотна, состоящего из единого материала фильерного нетканого полотна, является предпочтительным по сравнению с изготовлением нетканого полотна 1 из материала 10 нетканого полотна, состоящего из ламинированного нетканого полотна, содержащего фильерный слой и полученный аэродинамическим способом из расплава слой.

Составляющие волокна материала 10 нетканого полотна содержат, главным образом, термопластичный полимер, и в качестве термопластичного полимера, используются полиолефиновый полимер, сложнополиэфирный полимер, полиамидный полимер, акрилонитрильный полимер, виниловый полимер, винилиденовый полимер и т.п. В качестве полиолефинового полимера используются полиэтилен, полипропилен, полибутен и т.п. В качестве сложнополиэфирного полимера используются полиэтилентерефталат, полибутилентерефталат и т.п. В качестве полиамидного полимера используются нейлон и т.п. В качестве винилового полимера используются поливинилхлорид и т.п. В качестве винилиденового полимера используются поливинилиденхлорид и т.п. Можно использовать в чистом виде один из этих разнообразных полимеров, и можно смешивать и использовать совместно два или более из них. Можно использовать вещества, денатурирующие эти разнообразные полимеры. Кроме того, в качестве длинных волокон, составляющих материал 10 нетканого полотна, можно также использовать композитные волокна. В качестве композитных волокон можно использовать расположенные параллельно волокна, имеющие оболочку и сердцевину волокна, имеющие оболочку и сердцевину эксцентрически извитые волокна, разделенные волокна и т.п. Когда используются композитные волокна, оказывается предпочтительным использование имеющих оболочку и сердцевину волокон, в которых сердцевина состоит из полипропилена, и оболочка состоит из полиэтилена, потому что тогда может быть получено мягкое нетканое полотно 1. Диаметр волокна из числа длинных волокон 2 перед обработкой, описанной далее, составляет предпочтительно от 5 мкм или более до 30 мкм или менее и предпочтительнее от 10 мкм или более до 20 мкм или менее.

С точки зрения пригодности для прядения, оказывается предпочтительным, чтобы материал 10 нетканого полотна составлял полипропиленовый полимер, который представляет собой полиолефиновый полимер. С точки зрения гладкости и улучшения текстуры в течение контакта с кожей при ношении, а также с точки зрения легкости разрыва, оказывается предпочтительным, чтобы полипропиленовый полимер содержал, по меньшей мере, один вид статистического сополимера, гомополимера, блок-сополимера в количестве, составляющем от 5 масс. % или более до 100 масс. % или менее, предпочтительнее от 25 масс. % или более до 80 масс. % или менее. Кроме того, эти сополимеры и гомополимеры можно смешивать друг с другом, или с ними можно смешивать дополнительный полимер, но смесь гомополимера полипропилена и статистического сополимера является предпочтительной, поскольку при этом затрудняется возникновение обрыва нити. В результате этого кристалличность волокон уменьшается таким образом, что волокна, которые подвергаются ворсованию, становятся мягкими, и улучшается текстура в течение контакта с кожей, в то время как достигается хороший баланс между прочностью на разрыв нетканого полотна и легкостью резания выступающих волокон с помощью термосклеивающего устройства, такого как штамп. Таким образом, предотвращается отслаивание материала в термосклеивающем устройстве 3, таком как термосклеивающее устройство типа штампа, выступающие волокна становятся короткими, затрудняется выпадение пуха, и может быть получен превосходный внешний вид. Кроме того, поскольку становится более широким распределение температуры плавления, оказывается хорошим свойство термосклеивания. Кроме того, оказывается предпочтительным полимер, содержащий пропиленовый компонент в качестве основы, с которой сополимеризуется этилен или α-олефин, и более предпочтительным является сопополимер этилена и пропилена. С такой же точки зрения, В качестве пропиленового полимера, оказывается предпочтительным полимер, содержащий сополимер этилена и пропилена в количестве 5 масс. % или более, и более предпочтительным является полимер, содержащий данный сополимер в количестве 25 масс. % или более. Является предпочтительным сополимер этилена и пропилена, содержащий этилен в количестве от 1 масс. % или более до 20 масс. % или менее, и, в частности, более предпочтительным является сополимер этилена и пропилена, содержащий этилен в количестве от 3 масс. % или более до 8 масс. % или менее, с точки зрения того, что отсутствует липкость, становится легким растяжение при разрыве, уменьшается выпадение пуха, и сохраняется прочность на разрыв. Кроме того, с точки зрения защиты окружающей среды, оказывается предпочтительным полипропиленовый полимер, содержащий регенерированный полипропилен в количестве 50 масс. % или более, и более предпочтительным является полипропиленовый полимер, содержащий регенерированный полипропилен в количестве 70 масс. % или более. Эти условия остаются действительными и в том случае, когда нетканое полотно 1 составляет ламинированное нетканое полотно, содержащее фильерный слой и полученный аэродинамическим способом из расплава слой.

С точки зрения низкой стоимости, возможности получения превосходной текстуры в течение контакта с кожей при ношении и пригодности к обработке, поверхностная плотность нетканого полотна 1, состоящего из материала 10 нетканого полотна, составляет предпочтительно от 5 г/м2 или более до 100 г/м2 или менее и предпочтительнее от 5 г/м2 или более до 25 г/м2 или менее.

Кроме того, с точки зрения придания превосходной текстуре нетканому полотну 1, изготовленному, как описано выше, объемная мягкость нетканого полотна 1 составляет предпочтительно 10 сН или менее, предпочтительнее 5,9 сН или менее, причем она составляет предпочтительно 0,5 сН или более.

В связи с этим, с точки зрения получения мягкого материала и превосходной текстуры материала 10 нетканого полотна, объемная мягкость материала 10 нетканого полотна составляет предпочтительно 15 сН или менее и предпочтительнее 10 сН или менее, причем она составляет предпочтительно 3 сН или более и предпочтительнее 5 сН или более. В частности, объемная мягкость материала 10 нетканого полотна составляет предпочтительно от 3 сН или более до 15 сН или менее и предпочтительнее от 5 сН или более до 10 сН или менее.

Объемная мягкость измеряется следующим способом.

Способ измерения объемной мягкости

Для измерения объемной мягкости нетканого полотна 1 из нетканого полотна 1 вырезают образец, имеющий длину 150 мм в направлении Y (продольное направление) и ширину 30 мм в направлении X (поперечное направление) в условиях температуры 22°C и относительной влажности 65%, и края образца нетканого полотна 1 скрепляют в двух верхних и нижних частях в форме кольца, имеющего диаметр 45 мм, используя степлер. При этом скобка степлера располагается в направлении Y (продольное направление).

Используя прибор для испытания на растяжение (например, прибор для испытания на растяжение Tensilon RTA-100, изготовленный компанией Orientec Co., Ltd.), в качестве объемной мягкости рассматривали измеренную максимальную нагрузку, получаемую, когда кольцо устанавливается в форме цилиндра на испытательном стенде, и это кольцо сжимается сверху при скорости сжатия 10 мм/мин плоской пластиной, приблизительно параллельной стенду.

В нетканом полотне согласно настоящему изобретению степень гидрофильности волокон 20, имеющих свободные концевые части 20b, отделенные и выступающие из волокнистой конструкции 11, является меньше, чем степень гидрофильности волокон, составляющих волокнистую конструкцию 11. Чем меньше значение краевого угла смачивания водой, тем выше степень гидрофильности. Другими словами, волокна 20, имеющие свободные концевые части 20b, являются более гидрофобными, чем волокна, составляющие волокнистую конструкцию 11, и волокна 20 показывают больший краевой угол смачивания деионизированной водой, чем волокна, составляющие волокнистую конструкцию 11. В частности, с точки зрения создания препятствия обратному движению текучей среды организма, которая была абсорбирована, краевой угол смачивания волокон 20, имеющих свободные концевые части 20b, составляет предпочтительно более чем 80°, предпочтительнее более чем 85°, еще предпочтительнее 90° или более. С точки зрения быстрого перемещения текучей среды организма в сторону абсорбирующего элемента, краевой угол смачивания деионизированной водой волокон, составляющих волокнистую конструкцию 11, составляет предпочтительно менее чем 90°, предпочтительнее менее чем 85°, еще предпочтительнее 80° или менее. С точки зрения хорошего баланса свойства пропускания жидкости и затруднительного обратного течения жидкости, краевой угол смачивания волокон 20, имеющих свободные концевые части 20b, составляет более чем краевой угол смачивания волокон, составляющих волокнистую конструкцию 11, причем их разность составляет 5° или более, и предпочтительнее разность составляет 10° или более. В связи с этим, наличие разности значений краевых углов смачивания, то есть разности степени гидрофильности означает, что разность значений краевых углов смачивания, измеренных описанным выше способом измерения, составляет 3° или более.

Конкретный способ измерения краевого угла смачивания осуществляется следующим образом. Чтобы измерить краевой угол смачивания, используется, например, прибор для измерения краевого угла смачивания MCA-J, изготовленный компанией Kyowa Interface Science Co., Ltd. В частности, немедленно после помещения на нетканое полотно 1 капли очищенной ионным обменом воды, объем которой составляет приблизительно 20 пл, измерение краевого угла смачивания осуществляется с помощью прибора для измерения краевого угла смачивания. В частности, в отношении краевого угла смачивания волокон 20, имеющих свободные концевые части 20b, измеряется срезанная часть волокон 20, имеющих свободные концевые части 20b. В отношении краевого угла смачивания волокон, составляющих волокнистую конструкцию 11, которые не подвергаются ворсованию, измеряется другая срезанная часть волокон, чем в случае волокон 20, имеющих свободные концевые части и петлеобразных волокон 23, выступающих между термосклеенными частями 3, 3 в форме петель в нетканом полотне 1, а именно, срезанная часть волокон, составляющих волокнистую конструкцию 11. Каждое измерение осуществляется в пяти или более точках, и среднее значение результатов измерения в этих точках определяется как краевой угол смачивания. Измерение осуществляется в условиях температуры 22°C и влажности 65%.

В нетканом полотне 1, с точки зрения быстрого перемещения текучей среды организма в сторону абсорбирующего элемента, доля волокон, у которых межволоконное расстояние составляет 150 мкм или более и 300 мкм или менее, в числе волокон, составляющих нетканое полотно 1, составляет предпочтительно 30% или более, предпочтительнее 35% или более, еще предпочтительнее 40% или более.

Межволоконное расстояние нетканого полотна 1 измеряется с помощью ртутного поромера от компании Shimadzu Corporation методом вдавливания ртути согласно японскому промышленному стандарту JIS R 1655. Метод вдавливания ртути представляет собой метод получения информации о физической форме волокнистой конструкции 11, согласно которому измеряется размер между волокнами, составляющими волокнистую конструкцию 11 (расстояние между волокнами) или объем волокнистой конструкции 11. Принцип метода вдавливания ртути заключается в том, что к ртути прилагается давление, чтобы вдавливать ртуть между составляющими волокнами нетканого полотна 1, которое представляет собой предмет измерения, и измерять соотношение между давлением, прилагаемым в данное время, и объемом вдавленной (внедренной) ртути. В настоящем документе будет описан способ измерения межволоконного расстояния нетканого полотна 1 с использованием ртутного поромера.

Способ измерения расстояния между волокнами, составляющими нетканое полотно 1

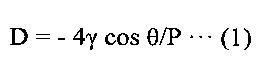

Сначала нетканое полотно 1 разрезают таким образом, чтобы получить образцы, имеющие размеры 24 мм ×15 мм. Всего изготавливают три образца, и эти вырезанные образцы помещают в ячейку для образцов ртутного поромера от компании Shimadzu Corporation, таким образом, чтобы они не перекрывались друг с другом, и измеряют объем пор. В частности, процесс измерения объема пор с использованием метода вдавливания ртути осуществляется следующим образом. А именно, в процессе постепенного изменения давления, которое прилагается к ртути, измеряется объем ртути, вдавленной в поры в данное время; другими словами, измеряется объем пор, и определяется соотношение между объемом пор и диаметром пор (расстоянием между волокнами) D, вычисленным согласно следующему уравнению (1). При этом диаметр сердцевины (мкм) определяется как межволоконное расстояние (мкм).

В этом уравнении D представляет собой диаметр пор (расстояние между волокнами), θ представляет собой поверхностное натяжение ртути, θ представляет собой краевой угол смачивания, и P представляет собой давление. Что касается условий измерения в приведенном выше уравнении (1), поверхностное натяжение ртути составляет 482,536 дин/см (Н/м), краевой угол смачивания составляет 130°, и абсолютное давление ртути составляет от 0 до 60000 фунтов на квадратный дюйм (413,7 МПа).

Получаемая кривая (дифференциальная/интегральная кривая) распределения диаметров пор (межволоконных расстояний) нетканого полотна 1 служит основанием, чтобы определить суммарный объем пор, имеющих диаметр в интервале от 0 мкм или более до 500 мкм или менее, как полный объем, и получается доля пор, у которых диаметр (межволоконное расстояние) составляет от 150 мкм или более до 300 мкм или менее, полном объеме. Измерения осуществляются три раза, и среднее значение результатов этих измерений определяется как процентная доля волокон, расстояние между которыми составляет от 150 мкм или более до 300 мкм или менее. Измерение осуществляется в условиях температуры 22°C и влажности 65%.

С точки зрения предотвращения разрыва нетканого полотна 1 в процессе использования и его пригодности к обработке, значение прочности на разрыв нетканого полотна 1 составляет предпочтительно 5,0 Н/50 мм или более и предпочтительнее от 8,0 Н/50 мм или более до 30,0 Н/50 мм или менее. В связи с этим, с точки зрения обеспечения прочность на разрыв нетканого полотна 1 на данном уровне, значение прочности на разрыв материала 10 нетканого полотна составляет предпочтительно 7,0 Н/50 мм или более и предпочтительнее от 10,0 Н/50 мм или более до 50,0 Н/50 мм или менее. Согласно способу ворсования, который описан далее, по сравнению с другим способом ворсования, значение прочности на разрыв изготовленного нетканого полотна 1 с трудом становится меньше, чем значение прочности на разрыв материала 10 нетканого полотна. Оказывается предпочтительным, что прочность на разрыв нетканого полотна 1 и соответствующего исходного материала 10 нетканого полотна в поперечном направлении находится в вышеупомянутых пределах. Соотношение прочности на разрыв нетканого полотна 1 и материал 10 нетканого полотна (прочность на разрыв нетканого полотна 1/прочность на разрыв материала 10 нетканого полотна) составляет предпочтительно от 0,5 или более до 1,0 или менее и предпочтительнее от 0,7 или более до 1,0 или менее. Прочность на разрыв измеряется следующим способом.

Способ измерения прочности на разрыв

Исследуемый образец прямоугольной формы, имеющий размеры 200 мм в поперечном направлении и 50 мм в машинном направлении вырезают из нетканого полотна 1 или материала 10 нетканого полотна (например, фильерного нетканого полотна) в условиях температуры 22°C и относительной влажности 65%. Вырезанный исследуемый образец прямоугольной формы используется в качестве исследуемого образца. Данный исследуемый образец прикрепляется к зажимам прибора для испытания на растяжение (такого как, например, прибор для испытания на растяжение Tensilon RTA-100, изготовленный компанией Orientec Co., Ltd.), таким образом, что направление растяжения соответствует поперечному направлению. Расстояние между зажимами устанавливают равным 150 мм. Точка максимальной нагрузки, после достижения которой исследуемый образец разрывается при растяжении со скоростью 300 мм/мин, определяется как прочность на разрыв исследуемого образца в поперечном направлении. Кроме того, для измерений вырезают образец прямоугольной формы, имеющий размеры 200 мм в машинном направлении и 50 мм в поперечном направлении, который используется как исследуемый образец. Исследуемый образец прикрепляется к зажимам прибора для испытания на растяжение таким образом, что машинное направление образца соответствует направлению растяжения. Прочность на разрыв исследуемого образца в машинном направлении определяется согласно такой же процедуре, как в описанном выше способе измерения прочности на разрыв в поперечном направлении.

Нетканое полотно 1 также отличается тем, что его ощущаемая текстура является превосходной в контакт с кожей при ношении вступает поверхность, содержащая волокна 20, которые имеют свободные концевые части 20b.

Традиционно известны многочисленные характеристические значения, представляющие собой текстуру, в частности, общеизвестным является характеристическое значение, получаемое с помощью прибора KES, изготовленного компанией Kato Tech Co., Ltd. (см. справочный документ «Стандартизация и анализ ощущения» (второе издание), автор Sueo Kawabata, дата публикации: 10 июля 1980 г.). В частности, для представления ощущения округлости известны, главным образом, три характеристических значения LC (линейная кривая зависимости деформации при сжатии от сжимающей нагрузки), WC (величина работы при сжатии) и RC (сопротивление сжатию), которые называются "характеристики сжатия". Что касается этих характеристик, они вычисляются по величине деформации, которая получается во время приложения нагрузки, составляющей от 0,49 сН/см2 (0,50 гс/см2) или более до 49,0 сН/см2 (50,0 гс/см2) или менее (при высокочувствительных измерениях она составляет от 0,49 сН/см2 или более до 9,80 сН/см2 или менее (от 0,50 гс/см2 или более до 10,0 гс/см2 или менее)). Однако в случае очень тонкого полотна, такого как нетканое полотно, имеющее низкую поверхностную плотность, составляющую от 5 г/м2 или более до 25 г/м2 или менее, значительная разность не возникает, и, таким образом, корреляция с текстурой оказывается небольшой. Кроме того, поскольку нагрузка при контакте с абсорбирующим элементом в процессе ношения составляет приблизительно 0,98 сН/см2 (1,00 гс/см2), текстура ощущается при очень малой нагрузке, и на основании мысли о том, что характеристическое значение нагрузки, составляющее менее чем традиционная нагрузка, является полезным показателем натуральной текстуры, было определено новое характеристическое значение для нагрузки от 0,29 сН/см2 (0,3 гс/см2) до 0,98 сН/см2 (1 гс/см2) и соответствующего значения деформации. Характеристическое значение показано как численное значение, действительно представляющее различные текстуры фильерного нетканого полотна и изготовленного пневматическим способом нетканого полотна, и оно может представлять нетканое полотно как новое характеристическое значение, представляющее текстуру фильерного нетканого полотна.

Характеристическое сопротивление сжатию при малой нагрузке

В настоящем описании характеристическое сопротивление сжатию при малой нагрузке определяется как новое характеристическое значение, представляющее текстуру. Измерение осуществляется в условиях температуры 22°C и относительной влажности 65%. Для измерения данных, которые составляют основу характеристического сопротивления сжатию при малой нагрузке, используется прибор под товарным наименованием KES FB3-AUTO-A, изготовленный компанией Kato Tech Co., Ltd. Исследуемые образцы изготавливают, вырезая из нетканого полотна 1 три образца, каждый из которых имеет размеры 20 см × 20 см. После этого один исследуемый образец из данных образцов устанавливается на испытательный стенд таким образом, что его подвергнутая ворсованию поверхность (поверхность, содержащая волокна 20, имеющие свободные концевые части 20b) обращена вверх (когда выступающие волокна отсутствуют на обеих поверхностях, или когда выступающие волокна присутствуют на обеих поверхностях, измеряются обе поверхности, принимается поверхность, имеющая меньшее значение). После этого исследуемый образец сжимается между стальными пластинами, имеющими круглую плоскую поверхность площадью 2 см2. Измерение осуществляется при скорости сжатия 20 мкм/с и при максимальной сжимающей нагрузке 9,80 сН/см2 (10,0 гс/см2), и измерение также осуществляется при такой же скорости, как указано выше, в ходе расширения. При этом измерение осуществляется в направлении сжатия, где величина смещения между стальными пластинами определяется как x (мм), нагрузка определяется как y (сН/см2), и положение найденной точки нагрузки определяется как x=0. Значение x увеличивается согласно увеличению сжатия.

Характеристическое сопротивление сжатию при малой нагрузке вычисляется путем определения величины деформации в направлении толщины при малой нагрузке из результатов измерений (x, y). В частности, в отношении данных первой нагрузки, которая отсутствует в ходе расширения, от 0,29 сН/см2 (0,30 гс/см2) до 0,98 сН/см2 (1,00 гс/см2), определяется величина деформации в данное время, получается прямая линия аппроксимации для соотношения x и y, и наклон этой прямой в данное время определяется как вышеупомянутое характеристическое значение, выраженное в единицах (сН/см2)/мм. Измерение осуществляется в трех точках для одного исследуемого образца.

В итоге, осуществляется измерение в девяти точках в отношении трех образцов. Вычисляются характеристические значения в соответствующих девяти точках, и их среднее значение определяется как характеристическое сопротивление сжатию нетканого полотна при малой нагрузке.

Было обнаружено, что характеристическое сопротивление сжатию при малой нагрузке коррелирует с текстурой, а также было обнаружено, что присутствует сильная корреляция, в частности, когда исходный материал 10 нетканого полотна является одинаковым. Пониженное численное значение характеристического сопротивления сжатию (при малой нагрузке) показывает легкость сжатия при малой нагрузке, что может представлять собой превосходное ощущение текстуры (в частности, ощущение округлости) в процессе ношения. Например, вышеупомянутое характеристическое сопротивление сжатию исходного материала 10 нетканого полотна (например, фильерного нетканого полотна), которое не было подвергнуто технологической обработке, описанной далее, и имеет обычную поверхностную плотность в интервале от 5 г/м2 или более до 25 г/м2 или менее, составляет от 19,6 (сН/см2)/мм (20,0 (гс/см2) или более до 29,4 (сН/см2)/мм (30,0 (гс/см2) или менее. С другой стороны, поверхность нетканого полотна 1, которое было получено посредством осуществления технологической обработки, описанной далее, исходного материала 10 нетканого полотна (например, фильерного нетканого полотна) становится легко деформируемой, и характеристическое сопротивление сжатию составляет 17,6 (сН/см2)/мм (18,0 (гс/см2)/мм) или менее. Таким образом, с точки зрения текстуры, вышеупомянутое характеристическое сопротивление сжатию нетканого полотна 1, получаемого из исходного материала 10 нетканого полотна (например, фильерного нетканого полотна), которое имеет поверхностную плотность, составляющую от 5 г/м2 или более до 25 г/м2 или менее, и которое подвергается технологической обработке, составляет 17,6 (сН/см2)/мм (18,0 (гс/см2)/мм) или менее, предпочтительно 14,7 (сН/см2)/мм (15,0 (гс/см2/мм или менее), и с точки зрения получения текстуры, близкой к превосходной текстуре изготовленного пневматическим способом нетканого полотна, составляет предпочтительнее 9,80 (сН/см2)/мм (10,0 (гс/см2/мм) или менее. Нижний предел вышеупомянутого характеристического сопротивления сжатию нетканого полотна 1, получаемого из исходного материала 10 нетканого полотна (например, фильерного нетканого полотна), которое имеет поверхностную плотность, составляющую от 5 г/м2 или более до 25 г/м2 или менее, и которое подвергается технологической обработке, не ограничивается определенным образом, но составляет приблизительно 0,98 (сН/см2)/мм (1,00 (гс/см2)/мм) с точки зрения изготовления. В процессе технологической обработки, такой как традиционная ворсовальная обработка, оказывается затруднительным осуществление технологической обработки исходного нетканого полотна 10 (в частности, фильерного нетканого полотна), имеющего низкую поверхностную плотность в таком интервале от 5 г/м2 или более до 25 г/м2 или менее, чтобы получить такое характеристическое значение без значительного уменьшения прочности на разрыв.

В отношении термосклеиваемых частей 3 нетканого полотна 1, с точки зрения текстуры или пригодность к обработке, площадь каждой термосклеиваемой части 3 составляет предпочтительно от 0,05 мм2 или более до 10 мм2 или менее, предпочтительнее от 0,1 мм2 или более до 1 мм2 или менее. Число термосклеиваемых частей 3 составляет предпочтительно от между 10/см2 или более до 250/см2 или менее, предпочтительнее от между 35/см2 или более до 65/см2 или менее. Расстояние между центрами термосклеиваемых частей 3, прилегающих друг к другу в поперечном направлении, составляет предпочтительно от 0,5 мм или более до 10 мм или менее и предпочтительнее от 1 мм или более до 3 мм или менее, а расстояние между центрами термосклеиваемых частей 3 прилегающих друг к другу в машинном направлении составляет предпочтительно от 0,5 мм или более до 10 мм или менее и предпочтительнее от 1 мм или более до 3 мм или менее.

Термосклеиваемую часть 3 представляет собой термосклеиваемая часть, которая изготавливается периодически посредством термокомпрессионного соединения, для осуществления которого используется тиснение (давление рельефного валика, плоского валика и т.п.), термосклеиваемая часть, получаемая посредством ультразвукового соединения, термосклеиваемая часть, частично соединяемая посредством периодического применения горячего дутья, и т.п. Среди них термосклеиваемая часть, получаемая посредством термокомпрессионного соединения, оказывается предпочтительной в отношении того, что волокна легко разрываются. Форма термосклеивающего устройства 3 не ограничивается определенным образом, и может быть принята любая форма, например, такая как круг, ромб или треугольник. Доля суммарной площади термосклеиваемых частей 3, занимающих площадь одной поверхности нетканого полотна 1, составляет предпочтительно от 5% или более до 30% или менее и предпочтительнее от 10% или более до 20% или менее в целях препятствия возникновению плешин.

Нетканое полотно 1 изготовлено из фильерного нетканого полотна, которое составляют, например, длинные волокна 2. Образуются волокна 20 (волокна 20, имеющие свободные концевые части 20b), которые получают путем разрыва части волокон 2, и только по одной концевой части 20а которых скрепляется посредством термосклеивающего устройства 3. Волокна 20 включают волокна, 21 имеющий свободные концевые части 20b (см. Фиг. 1). В случае волокна, имеющего толстый дальний конец, сечение дальней концевой части имеет предпочтительно плоскую (овальную или сдавленную форму). В результате этого получаются выступающие волокна, имеющие мягкие дальние концы, и нетканое полотно которое отличается уменьшенным раздражением кожи при ношении. Как представлено на Фиг. 1, волокна 20, у которых только одни концевые части 20а скреплены с помощью термосклеивающего устройства 3, включают волокна 21, у которых свободные концевые части 20b на другом конце являются толстыми, и волокна 22, у которых свободные концевые части 20b не являются толстыми. Здесь термином "свободная концевая часть" обозначается "другая концевая часть" волокна 20, у которого только одна концевая часть 20а скреплена посредством термосклеивающего устройства 3, и, другими словами, это "дальняя концевая часть". Вопрос о том, является ли свободная концевая часть 20b толстой или нет, решается путем измерения диаметр волокна следующим способом измерения и вычисления степени увеличения диаметра дальнего конца волокна.

Способ измерения диаметра волокна

Как представлено на Фиг. 3(a), прежде всего, в условиях температуры 22°С и относительной влажности 65%, исследуемый образец, имеющий размеры 2 см в поперечном направлении и 2 см в машинном направлении, вырезается острым лезвием из нетканого полотна 1 для измерения, и исследуемый образец, изготовленный путем осуществления сгиба снаружи вдоль линии возврата Z, проходящей в поперечном направлении через множество термосклеиваемых частей 3, как представлено на Фиг. 3(b), для исследования сканирующим электронным микроскопом (SEM) устанавливается и фиксируется на стенде для образцов, изготовленном из алюминия, на который нанесена углеродная лента, как представлено на Фиг. 3(c). После этого десять волокон 20, у которых только одни концевые части 20а скреплены с помощью термосклеивающего устройства 3, выбираются случайным образом из изображениях SEM, снятых с увеличением приблизительно в 750 раз, и осуществляется съемка окрестностей свободных концевых частей этих волокон. На получаемых фотографиях (см. Фиг. 2), соответственно, измеряют диаметр 21a волокна 20 (диаметры волокон 20 в областях, не представляющих собой свободные концевые части 20b) в положениях, находящихся на расстоянии 120 мкм от дальних концов свободных концевых частей 20b. Наклон области, которая не представляет собой свободную концевую часть 20b, во время измерения диаметра 21a волокна 20 перемещается в сторону свободной концевой части 20b в неизменном виде, и измеряется диаметр волокна 21 (диаметр 21b волокна 20 в свободной концевой части 20b) в положении наиболее толстой части области между дальним концом свободной концевой части 20b и в положении, находящемся на расстоянии 20 мкм от дальнего конца. В связи с этим, когда дальняя концевая часть является плоской, возникает ситуация, в которой дальний конец не кажется толстым под данным углом наблюдения, но измерение осуществляется посредством полученной фотографии, и в таком случае это не имеет значения.

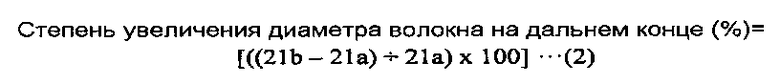

Волокно 21, имеющее толстую свободную концевую часть 20b, означает волокно, удовлетворяющее требованию того, что значение степени увеличения диаметра волокна на дальнем конце составляет 15% или более. Значение степени увеличения диаметра волокна на дальнем конце вычисляют, используя следующее уравнение (2) и зная диаметр 21b волокна 20 в свободной концевой части 20b и диаметр 21a волокна 20 в области, не представляющей собой свободную концевую часть 20b, которые были измерены, соответственно, с помощью фотографий десяти волокон 20, предварительно выбранных случайным образом. С точки зрения возможности препятствия разрезанию волокна между термосклеенными частями 3 (часть формы волокна за исключением границы между термосклеиваемой частью 3 и волокном), возможности подавления уменьшения прочности на разрыв и возможности получения нетканого полотна 1, имеющего превосходную текстуру, значение степени увеличения диаметра волокна на дальнем конце составляет предпочтительно 20% или более и предпочтительнее 25% или более.

В нетканом полотне 1, с точки зрения баланса текстуры в течение контакта с кожей при ношении и прочности на разрыв, и с точки зрения амортизирующего свойства, соотношение волокон 21, имеющих толстые свободные концевые части 20b, и волокон 20, у которых только одни концевые части 20а скреплены с помощью термосклеивающего устройства 3 (волокон 21, у которых свободные концевые части 20b являются толстыми, и волокон 22, у которых свободные концевые части 20b не являются толстыми), составляет предпочтительно 20% или более, предпочтительнее 30% или более, еще предпочтительнее 40%. Соотношение волокон 21, у которых свободные концевые части 20b являются толстыми, определяют, вычисляя степень увеличения диаметра волокна на дальнем конце для десяти волокон 20, выбранных случайным образом, по изображениям SEM, снятых с увеличением приблизительно в 750 раз, соответственно, и вычисляя соотношение волокон 21, у которых свободные концевые части 20b являются толстыми, с использованием вышеупомянутого способа измерения диаметра волокна.

Как представлено на Фиг. 1, нетканое полотно 1 имеет петлеобразные волокна 23 выступающие в форме петель между термосклеенными частями 3, 3. Выступающее "петлеобразное волокно 23" означает волокно, в котором отсутствует свободная концевая часть 20b на другом конце, и которое выступает в части, удаленной от линии возврата Z на расстояние, составляющее 0,5 мм или более, при наблюдении, как на Фиг. 3(c), в вышеупомянутом способе измерения диаметра волокна. В настоящем описании петлеобразное волокно 23 представляет собой выступающее петлеобразные волокно. Как представлено на Фиг. 1, волокна, составляющие нетканое полотно, представляют собой волокна 20 (волокна 20, имеющие свободные концевые части 20b), у которых одни концевые части 20а прикрепляются к термосклеиваемым частям 3, и которые включают волокна 21, чьи свободные концевые части 20b являются толстыми, и волокна 22, чьи свободные концевые части 20b не являются толстыми, и петлеобразные волокна 23 выступающие в форме петель между термосклеенными частями 3, за исключением волокон 20, а также волокна, которые не подвергаются ворсованию. Волокнистая конструкция 11 состоит, главным образом, из волокон, которые не подвергаются ворсованию. Средний диаметр волокна из числа составляющих волокон волокнистой конструкции 11, определяют, выбирая случайным образом десять волокон, которые не подвергаются ворсованию, обрезая их и осуществляя такое же измерение на основании описанного выше способа измерения диаметра волокна, чтобы определить среднее значение.

С точки зрения предотвращения прилипания нетканого полотна 1 к коже в течение контакта с кожей при ношении, уменьшения неудобства и улучшения текстуры, в волокнах, образующих нетканое полотно 1, соотношение петлеобразных волокон 23 и суммарного числа волокон 20 (волокон 20, имеющих свободные концевые части 20b), у которых только одни концевые части 20а скреплены с помощью термосклеивающего устройства 3, и петлеобразных волокон 23 составляет предпочтительно менее чем 50%, предпочтительнее 45% или менее, еще предпочтительнее 40% или менее. Соотношение петлеобразных волокон 23 определяют, выбирая случайным образом десять волокон на изображениях SEM, снятых с увеличением приблизительно в 50 раз, вычитая волокна 20, имеющие свободные концевые части 20b (волокна 21, чьи свободные концевые части 20b являются толстыми, и волокна 22, чьи свободные концевые части 20b не являются толстыми), и петлеобразные волокна 23 из волокон, которые выбирают случайным образом, и вычисляя долю волокон 23 (петлеобразных волокон) в суммарном числе волокон 21, волокон 22 и волокон 23. В связи с этим, результаты измерений также получают таким же способом, используя девять изображений SEM для других областей, и данное соотношение вычисляют, усредняя результаты этих измерений. При этом, когда одно петлеобразное волокно 23 содержится в десяти волокнах, которые были выбраны случайным образом, петлеобразные волокно 23 считается как одно волокно.

В нетканом полотне 1, с точки зрения заполнения пространства, образующегося между волокнами вследствие того, что составляющие волокна имеют относительно высокую степень свободы, в результате чего шероховатость поверхности уменьшается, и поверхность становится гладкой, что приводит к улучшению текстура в течение контакта с кожей при ношении, оказывается предпочтительным, чтобы увеличивалась степень дисперсии в распределении волокон по диаметрам, но с точки зрения текстуры, когда степень дисперсии составляет 0,33 или более, может быть получен достаточно удовлетворительный эффект, а когда степень дисперсии в распределение волокон по диаметру составляет 0,35 или более, может быть получен еще более удовлетворительный эффект. Не существует конкретного верхнего предела степени дисперсии в распределении волокон по диаметрам, но она составляет предпочтительно 1 или менее. Степень дисперсии в распределении волокон по диаметрам составляет предпочтительнее от 0,35 или более до 0,9 или менее. Описанная в настоящем документе степень дисперсии в распределении волокон по диаметрам означает степень дисперсии в распределении волокон по диаметрам для всех волокон, составляющих нетканое полотно 1, и представляет собой распределение, включающее все волокна 20, у которых только одни концевые части 20а скреплены с помощью термосклеивающего устройства 3, петлеобразные волокна 23 и волокна, у которых обе концевые части скреплены с помощью термосклеивающего устройства 3, и которые не выступают в форме петель (волокна, на которые не влияет технологическая обработка, описанная далее). Степень дисперсии в распределении волокон по диаметрам измеряется следующим способом.

Способ измерения степени дисперсии в распределении волокон по диаметрам

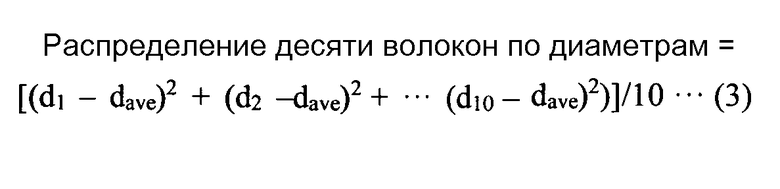

Прежде всего, в условиях температуры 22°С и относительной влажности 65%, исследуемый образец, имеющий размеры 2 см в поперечном направлении и 2 см в машинном направлении, вырезается острым лезвием из нетканое полотно 1 для исследования сканирующим электронным микроскопом (SEM) устанавливается и фиксируется на стенде для образцов, изготовленном из алюминия, на который нанесена углеродная лента, без сгибания исследуемого образца. После этого, используя изображения SEM, снятые с увеличением приблизительно в 750 раз, десять волокон выбираются случайным образом, и соответствующие диаметры волокон измеряются в областях, исключая свободные концевые части 20b (в связи с этим, когда нетканое полотно 1, подлежащее измерению, представляет собой ламинированное нетканое полотно, содержащее фильерный слой и полученный аэродинамическим способом из расплава слой, не выбираются волокна полученного аэродинамическим способом из расплава слоя, и выбираются только волокна фильерного слоя). Диаметры десяти волокон измеряются на одном стенде для образцов, изготовленном из алюминия, как описано выше, среднее значение dave вычисляется по измеренным диаметрам d1-d10 десяти волокон, и получается распределение волокон по диаметрам для десяти волокон, выбранных случайным образом, из диаметров d1-d10 волокон, и среднее значение dave вычисляется по следующему уравнению (3). Единица измерения представляет собой микрон (мкм), и измерение осуществляется с точностью 0,1 мкм. Для одного нетканого полотна распределение волокон по диаметрам для десяти волокон определяется в шести положениях на стенде для образцов, изготовленном из алюминия, и среднее значение диаметра в распределении по диаметрам десяти волокон, полученное в каждом положении (см. следующее уравнение (4)), определяется как диаметр волокон нетканого полотна 1. В связи с этим функция VARPA в программе табличных вычислений EXCEL 2003 компании Microsoft Corporation используется для вычисления распределения волокон по диаметрам для десяти волокон.

Степень дисперсии в распределении волокон нетканого полотна 1 = сумма получаемых по приведенному выше уравнению (3) распределений десяти волокон по диаметрам (4)

В нетканом полотне 1, с точки зрения улучшения амортизирующего свойства и с точки зрения улучшения текстуры в течение контакта с кожей при ношении, число выступающих волокон составляет 8/см или более и предпочтительнее 12/см или более. Здесь выступающие волокна содержат волокна 20, имеющие свободные концевые части 20b (волокна 21, чьи свободные концевые части 20b являются толстыми, и волокна 22, чьи свободные концевые части 20b не являются толстыми), и петлеобразные волокна 23 в нетканом полотне 1. С точки зрения возможности получения достаточной прочности на разрыв, верхний предел числа выступающих волокон составляет 100/см или менее и предпочтительнее 40/см или менее с точки зрения отсутствия заметного пуха, который ухудшает внешний вид. Выступающие волокна измеряют, осуществляя следующий способ измерения. В настоящей заявке термин "нетканое полотно, содержащее выступающие волокна" означает нетканое полотно, в котором число выступающих волокон составляет 5/см или более при измерении следующим способом.

Способ измерения количества выступающих волокон

Фиг. 4 представляет схематическое изображение, иллюстрирующее способ измерения количества выступающих волокон в числе волокон, образующих нетканое полотно 1, в условиях температуры 22°C и относительной влажности 65%. Прежде всего, исследуемый образец, имеющий размеры 20 см × 20 см, вырезают острым лезвием из нетканого полотна, подлежащее измерению, и, как представлено на Фиг. 4(a), исследуемый образец 104 изготавливают путем осуществления сгиба снаружи на выступающей поверхности исследуемого образца. После этого исследуемый образец 104 помещают на черную подложку формата A4, и, как представлено на Фиг. 4(b), а затем сверху помещается другая черная подложка формата A4, в которой просверлено отверстие 107, имеющее длину 1 см и ширину 1 см. При этом, как представлено на Фиг. 4(b), получается такая конфигурация, в которой складку105 исследуемого образца 104 можно видеть через отверстие 107 в расположенной сверху черной подложке. В качестве обеих подложек использовали черную бумагу Kenran, имеющую массу 500 листов, составляющую 265 г и изготовленную компанией Fujikyowa Seishi. После этого грузы массой по 50 г устанавливают в положения на расстоянии 5 см по направлению из центра от обеих сторон отверстия 107 в расположенной сверху подложке вдоль складки 105, соответственно, таким образом, что создается состояние, в котором исследуемый образец 104 является полностью сложенным. После этого, как представлено на Фиг. 4(c), через отверстие 107 в подложке осуществляется наблюдение с использованием микроскопа модели VHX-900, изготовленного компанией Keyence Corporation, при увеличении в 30 раз, и измеряется число выступающих волокон на 1 см, которые выступают выше воображаемой линии 108, занимающей положение на расстоянии 0,2 мм вверх от складки 105 исследуемого образца 104. Измеряются девять образцов, и среднее значение (округленное до одного десятичного знака) результатов измерений девяти образцов определяется как количество выступающих волокон.

Кроме того, когда число выступающих волокон определяется, например, в том случае, где присутствует волокно, которое дважды пересекает воображаемую линию 108, занимающую положение на расстоянии 0,2 мм вверх от складки 105, такое как волокно 106a, представленное на Фиг. 4(c), это волокно считается за два. В частности, в примере, представленном на Фиг. 4(c), присутствуют четыре волокна, однократно пересекающие воображаемую линию, и одно волокно 106a, пересекающее воображаемую линию 108, причем это волокно 106a дважды пересекает воображаемую линия 108 и считается за два, и, таким образом, число выступающих волокон равняется шести.

В нетканом полотне 1, с точки зрения улучшения текстуры в течение контакта с кожей при ношении, средний диаметр волокна из числа выступающих волокон (волокон, пересекающих воображаемую линию 108 и включающих волокна 20, имеющие свободные концевые части 20b, и петлеобразные волокна 23) предпочтительно является меньше, чем средний диаметр волокна из числа поверхностных волокон в области, в которой отсутствуют какие-либо выступающие волокна на той же поверхности (волокна, которые не пересекают воображаемую линию 108 и не достигают воображаемой линии 108, а именно, волокна, которые не подвергаются ворсованию, но составляют волокнистую конструкцию 11). Средний диаметр волокна представляет собой диаметр волокна, получаемый путем измерения диаметра волокна в 12 частях каждого из выступающих волокон и волокон, которые не подвергаются ворсованию, для чего используется микроскоп (оптический микроскоп, сканирующий электронный микроскоп и т.д.). Средний диаметр волокна из числа выступающих волокон предпочтительно составляет от 98% или менее до 40% или более и предпочтительнее от 96% или менее до 70% или более по отношению к среднему диаметру волокна из числа волокон, которые не подвергаются ворсованию, в целях создания превосходной текстуры. Аналогичным образом, как средний диаметр волокна из числа волокон 20, имеющих свободные концевые части 20b, так и средний диаметр волокна из числа петлеобразных волокон 23 предпочтительно является меньше, чем средний диаметр волокна из числа волокон, составляющих волокнистую конструкцию 11 (волокон, которые не подвергаются ворсованию), причем он составляет предпочтительно от 98% или менее до 40% или более и предпочтительнее от 96% или менее до 70% или более в целях создания превосходной текстуры.

Кроме того, как описано выше, в нетканом полотне 1, оказывается предпочтительным, что число выступающих волокон (волокон, включающих волокна 20, имеющие свободные концевые части 20b, и петлеобразных волокон 23) составляет 8/см или более, и высота выступа выступающих волокон составляет 1,5 мм или менее. В результате этого может быть получено абсорбирующее изделие, у которого улучшается амортизирующее свойство, а также имеется улучшенная текстура. С точки зрения создания препятствий для образования пуха, а также чтобы сделать затруднительным выпадение пуха, высота выступов выступающих волокон составляет предпочтительнее 1,0 мм или менее. С другой стороны, если высота выступов составляет 0,2 мм или более, получается нетканое полотно, имеющее превосходную текстуру. Кроме того, с точки зрения уменьшения величины обратного течения жидкости, когда абсорбируется текучая среда организма, оказывается предпочтительным, что высота выступов составляет 0,5 мм или более. С точки зрения того, что когда подвергаемая ворсованию поверхность используется как сторона поверхности, которая вступает в контакт с кожей при ношении, нетканое полотно прочно удерживается на коже при ношении, и ощущение является предпочтительным, высота выступов составляет предпочтительнее 1,0 мм или менее. Кроме того, с точки зрения возможности получения нетканого полотна, имеющего улучшенное амортизирующее свойство и высокую скорость абсорбции текучей среды организма, оказывается предпочтительным, что число выступающих волокон составляет 15/см или более. Кроме того, нежелательным является случай, в котором высота выступающих волокон превышает 5 мм, потому что образуются волокна в виде пуха, и, таким образом, когда волокна истираются в процессе ношения, этот пух выпадает, и возникают плешины. Здесь высота выступающих волокон означает высоту волокон в естественном состоянии без вытягивания волокон в процессе измерения, что отличается от длины волокон. Когда значение длины выступающих волокон является большим, или когда жесткость волокон является высокой, наблюдается такая тенденция, что высота выступающих волокон также увеличивается. Высота выступающих волокон измеряется следующим способом измерения.

Способ измерения высоты выступа выступающих волокон

Высота выступающих волокон измеряется одновременно с измерением числа выступающих волокон (волокон, включающих волокна 20, имеющие свободные концевые части 20b, и петлеобразных волокон 23). В частности, как представлено на Фиг. 4(c), при наблюдении через отверстие 107 в подложке проводятся линии через каждые 0,05 мм от складки 105 параллельно ей до положения, где выступающие волокна не пересекают линию. После этого выбирается параллельная линия, где число волокон, пересекающих параллельную линию, составляет половину от числа выступающих волокон, измеренных описанным выше способом (определение от воображаемой линии 108, расположенной выше на 0,2 мм), и расстояние от параллельной линии до складки определяется как высота выступа. Описанная выше операция повторяется для трех образцов нетканого полотна, подлежащих измерению, в трех точках для каждого образца нетканого полотна, а затем усредняются результаты, полученные для всех девяти точек, и, таким образом, определяется высота выступа выступающих волокон.

Помимо высоты выступа выступающих волокон и числа выступающих волокон, оказывается предпочтительным, чтобы объемная мягкость нетканого полотна 1 составляла 8,0 сН или менее с точки зрения того, чтобы получался мягкий материал в течение контакта с кожей при ношении, и материал 10 нетканого полотна имел превосходную текстуру. Кроме того, оказывается предпочтительным, что объемная мягкость составляет от 0,5 сН или более до 3,0 сН или менее с точки зрения того, чтобы нетканое полотно 1 использовалось в качестве материала для изготовления таких изделий, как детская одежда для младенцев или маленьких детей. Объемная мягкость измеряется следующим способом измерения.

Способ измерения объемной мягкости

Для измерения объемной мягкости нетканого полотна 1 это нетканое полотно 1 разрезают таким образом, что получается образец, имеющий 150 мм в машинном направлении и 30 мм в поперечном направлении, и концевые части вырезанного образца нетканого полотна 1 скрепляют в двух верхних и нижних частях в форме кольца, имеющего диаметр 45 мм, используя степлер. При этом скобки степлера располагаются в машинном направлении. Используя прибор для испытания на растяжение (например, прибор для испытания на растяжение Tensilon RTA-100, изготовленный компанией Orientec Co., Ltd.), в качестве объемной мягкости в поперечном направлении рассматривается измеренная максимальная нагрузка, получаемая, когда кольцо устанавливается в форме цилиндра на испытательном стенде, и это кольцо сжимается сверху при скорости сжатия 10 мм/мин плоской пластиной, приблизительно параллельной стенду. После этого изготавливается кольцо путем взаимного обмена машинного направления и поперечного направления, и объемная мягкость в машинном направлении измеряется таким же способом. Изготавливаются по два кольца для машинного направления и поперечного направления, и измерение осуществляется, таким образом, что среднее значение результатов измерений в поперечном направлении и машинном направлении принимается как объемная мягкость нетканого полотна 1.

Далее будет описан способ изготовления нетканого полотна 1. Подходящий способ изготовления нетканого полотна 1 будет описан со ссылкой на Фиг. 5-8. Устройство для изготовления, надлежащим образом используемое в способе изготовления нетканого полотна 12, в основном, составляют секция предварительной обработки 4 и ворсовальная секция 5, установленная ниже по потоку относительно секции предварительной обработки 4, как представлено на Фиг. 5. Секция предварительной обработки также называется "секция частичной растягивающей обработки".

Как представлено на Фиг. 5 и 6, в секции предварительной обработки 4 установлен прижимной комбинированный штамповочный валик 43, состоящий из пары валиков 41, 42. Как представлено на Фиг. 6, этот прижимной комбинированный штамповочный валик 43 составляют цилиндрические валики, изготовленные из металла, такого как алюминиевый сплав, железо или сталь, и один валик 41 имеет множество выступов 411 на своей периферической поверхности, в то время как второй валик 42 имеет на своей периферической поверхности углубленные части 422, в которые входят выступающие части 411, в положениях, соответствующих выступающим частям 411 первого валика 41. Кроме того, как представлено на Фиг. 6, второй валик 42 имеет множество выступающих частей 421 на своей периферической поверхности, и первый валик 41 имеет на своей периферической поверхности углубленные части 412, в которые входят выступающие части 421 в положениях, соответствующих выступающим частям 421 второго валика 42. Кроме того, как представлено на Фиг. 6, на соответствующих периферических поверхностях пары валиков 41, 42 выступающие части 411, 421 и углубленные части 412, 422 расположены в шахматном порядке. Пара валиков 41, 42 вращаются, зацепляясь при этом друг с другом в процессе передачи движущей силы от приводного устройства (не представлено на чертеже) к вращающемуся валу, по меньшей мере, одного из валиков 41, 42. В устройстве для изготовления согласно данному варианту осуществления один выпукло-вогнутый валик 41 и другие выпукло-вогнутый валик 42 представляют собой одинаковые валики, за исключением того, что соответствующие выступы 411, 421 занимают положения, в которых находятся соответствующие углубленные части 422, 412. Таким образом, в следующем описании в отношении одинаковых частей описываются, главным образом, выступающие части 411 одного выпукло-вогнутого валика 41. Кроме того, например, как представлено на Фиг. 5 и 6, в секции предварительной обработки 4 установлены транспортировочные валики 44, 45, используемые в процессе транспортировки материала 10 нетканого полотна выше по потоку и ниже по потоку относительно прижимного комбинированного штамповочного валика 43, скорость вращения прижимного комбинированного штамповочного валика 43 регулирует регулятор (не представлен на чертеже), установленный в устройстве для изготовления.

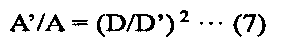

Как представлено на Фиг. 7, высота h каждой выступающей части 411 валика 41 от периферической поверхности валика 41 до верха выступающей части 411 составляет предпочтительно от между 1 мм или более до 10 мм или менее и предпочтительнее от 2 мм или более до 7 мм или менее. Расстояние (шаг) между выступами 411, расположенными рядом друг с другом, в направлении вращающегося вала составляет предпочтительно от 0,01 мм или более до 20 мм или менее и предпочтительнее от 1 мм или более до 10 мм или менее, а расстояние (шаг) P1 между выступами 411, расположенными рядом друг с другом, в окружном направлении составляет предпочтительно от 0,01 мм или более до 20 мм или менее и предпочтительнее от 1 мм или более до 10 мм или менее. Форма верхней поверхности каждой выступающей части 411 валика 41 не ограничивается определенным образом, и используется, например, круглая, многоугольная, эллиптическая или другая форма, причем площадь верхней поверхности каждой выступающей части 411 составляет предпочтительно от 0,01 мм2 или более до 500 мм2 или менее и предпочтительнее от 0,1 мм2 или более до 10 мм2 или менее. Каждая углубленная часть 422 валика 42 занимает положение, соответствующее каждой выступающей части 411 валика 41. Глубина D зацепления между каждой выступающей частью 411 валика 41 и каждой выступающей частью 421 валика 42 (длина перекрывающейся области каждой выступающей части 411 и каждой выступающей части 421) (см. Фиг. 7) составляет 3,5 мм или более, предпочтительно 3,7 мм или более, предпочтительнее 4 мм или более, и 5 мм или менее, предпочтительно 4,8 мм или менее, предпочтительнее 4,5 мм или менее. В частности, глубина D зацепления составляет от 3,5 мм или более до 5 мм или менее, предпочтительно от 3,7 мм или более до 4,8 мм или менее и предпочтительнее от 4 мм или более до 4,5 мм или менее.

Как представлено на Фиг. 8, в ворсовальной секции 5 установлен рельефный валик 51, имеющий выступающие части 511 на своей периферической поверхности, а также установлен транспортировочный валик 52, 53, чтобы транспортировать нетканое полотно 10', которое подвергается предварительной обработке, выше по потоку и ниже по потоку относительно рельефного валика 51. Рельефный валик 51 вращается посредством передачи движущей силы от приводного устройства (не представлено на чертеже) к соответствующему вращающемуся валу.

Высота каждой выступающей части 511 рельефного валика 51 от периферической поверхности валика 51 до верха выступающей части 511 составляет предпочтительно от 0,001 мм или более до 3 мм или менее и предпочтительнее от 0,001 мм или более до 0,1 мм или менее. Поскольку присутствует рельефный валик, имеющий такую малую высоту, рельефный валик 51 также включает так называемый подвергнутый пескоструйной обработке валик. Расстояние (шаг) между выступающими частями 511, расположенными рядом друг с другом в направлении вращающегося вала, составляет предпочтительно от 0,1 мм или более до 50 мм или менее и предпочтительнее от 0,1 мм или более до 3 мм или менее, и расстояние (шаг) между выступающими частями 511, расположенными рядом друг с другом в окружном направлении, составляет предпочтительно от 0,1 мм и более до 50 мм или менее и предпочтительнее от 0,1 мм или более до 3 мм или менее. Форма верхней поверхности каждой выступающей части 511 рельефного валика 51 не ограничивается определенным образом, и это может быть, например, круглая, многоугольная, эллиптическая форма. Площадь верхней поверхности каждой выступающей части 511 составляет предпочтительно от 0,001 мм2 или более до 20 мм2 или менее и предпочтительнее от 0,01 мм2 или более до 1 мм2 или менее. В связи с этим, когда рельефный валик 51 представляет собой подвергнутый пескоструйной обработке валик, плотность выступающих частей 511 составляет предпочтительно от 1000/см2 или более до 3000/см2 или менее и предпочтительнее от 1200/см2 или более до 2500/см2 или менее.

В устройстве для изготовления, где установлены предварительная прессовальная секция 4 и ворсовальная секция, имеет такую конфигурацию, что сначала, например, непрерывный гидрофильный материал 10 нетканого полотна, который подвергается гидрофильной обработке, и который представляет собой материал нетканого полотна 1, сматывается с катушки и пропускается между парой выпукло-вогнутых валиков 41, 42 прижимного комбинированного валика 43 посредством транспортировочных валиков 44, 45, таким образом, что частичной растягивающей обработке подвергается множество частей материала 10 нетканого полотна. В частности, в секции предварительной обработки 4, как представлено на Фиг. 5, материал 10 нетканого полотна деформируется путем сжатия материала 10 нетканого полотна между парой валиков 41, 42. С точки зрения предотвращения термоплавкого соединения в процессе деформации между составляющими волокнами, которые образуют полотно, оказывается предпочтительным, что парой валиков 41, 42 прижимного комбинированного штамповочного валика 43 не осуществляется эффективное нагревание или осуществляется прижимная комбинированная штамповочная обработка при температуре на уровне температуры плавления или менее компонента в числе компонентов волокон, составляющих материал 10 нетканого полотна, который имеет минимальную температуру плавления, в частности, при температуре ниже температуры плавления на 70°C или более.

После этого, как представлено на Фиг. 5, материал 10' нетканого полотна, который подвергается частичной растягивающей обработке, поступает на рельефный валик 51, имеющий выступающие части 511 на периферической поверхности, посредством транспортировочных валиков 52, 53. В ворсовальной секции 5 материал 10' нетканого полотна поступает на рельефный валик и растягивается, в то время как разрываются некоторые из длинных волокон 2 материала 10′ нетканого полотна, таким образом, что образуются волокна 20, которые являются более выступающими вверх, чем волокнистая конструкция 11, и которые имеют свободные концевые части 20b, выступающие из волокон, составляющих волокнистую конструкцию 11, и получается нетканое полотно 1, в котором степень гидрофильности волокон 20, имеющих свободные концевые части 20b, составляет менее чем степень гидрофильности волокон, составляющих волокнистую конструкцию 11. В частности, поверхность материала 10′ нетканого полотна, который подвергается частичной растягивающей обработке, поступает на рельефный валик 51, некоторые из длинных волокон 2 разрываются, и образуются волокна 20, у которых только одни концевые части 20а скреплены с термосклеиваемыми частями 3 нетканого полотна. В процессе образования волокон 20, волокна 20, имеющие свободные концевые части 20b, растягиваются в значительно большей степени по сравнению с волокнами, которые составляют волокнистую конструкцию 11 основной части, где ворсование не осуществляется. За счет такого растяжения степень гидрофильности волокон 20, имеющих свободные концевые части 20b, становится меньше, чем степень гидрофильности волокон, составляющих волокнистую конструкцию 11. С точки зрения эффективного образования волокон 20, представленных на Фиг. 1, оказывается предпочтительным, что рельефный валик 51 вращается в направлении, противоположном направлению транспортировки материала 10′ нетканого полотна, и оказывается предпочтительным, что скорость вращения рельефного валика 51 составляет от 0,3-кратной или более до 10-кратной или менее по отношению к поступательной скорости материала 10′ нетканого полотна. Когда осуществляется вращение в окружной направлении (прямое направление по отношению к направлению транспортировки), оказывается предпочтительным, что рельефный валик 51 вращается со скоростью, составляющей от 1,5-кратной или более до 20-кратной или менее. Здесь скорость рельефного валика 51 означает окружную скорость на периферической поверхности рельефного валика 51.

С точки зрения более эффективного разрыва некоторых длинных волокон 2 и более эффективного образования 20, представленных на Фиг. 1, оказывается предпочтительным, как представлено на Фиг. 8, что положение транспортировочного валика 53 установлено выше, чем положение рельефного валика 51, и деформированный материал 10' нетканого полотна вступает в контакт с контактной поверхность рельефного валика 51 при обертывании под углом, составляющим от 10° или более до 180° или менее, и оказывается более предпочтительным, что контакт происходит при обертывании под углом, составляющим от 30° или более до 120° или менее, потому что становится возможным подавление уменьшения ширины нетканого полотна 1 вследствие сужения.

В связи с этим изготовление волокон 20, имеющих свободные концевые части 20b на обеих поверхностях нетканого полотна 1, осуществляется посредством дополнительной обработки другим рельефным валиком 51 поверхности (обратной поверхности), которая отличается от поверхности материала 10' нетканого полотна, которая обрабатывается рельефным валиком 51.

Материал 10 нетканого полотна частично растягивает прижимной комбинированный штамповочный валик 43, ослабленные точки образуются на термосклеиваемых части 3 материала 10 нетканого полотна, и длинные волокна 2 затем разрываются от ослабленных точек на самой поверхностной части материала 10' нетканого полотна термосклеиваемых частей 3 посредством рельефного валика 5, и в результате этого образуются волокна 21, имеющий толстые свободные концевые части 20b. Кроме того, образуются волокна 22, имеющие свободные концевые части 20b, которые не являются толстыми, посредством разрыва длинных волокон 2 между термосклеенными частями 3, 3 в процессе поверхностной обработки, осуществляемой рельефным валиком 51. Кроме того, длинные волокна 2 отслаиваются от ослабленных точек термосклеиваемых частей 3 рельефным валиком 51, и волокна, которые отслаиваются от термосклеиваемых частей 3 и выступают в форме петель между термосклеенными частями 3, 3, составляют петлеобразные волокна 23. Нетканое полотно, изготовленное вышеупомянутым подходящим способ изготовления нетканого полотна 1 отличается тем, что соотношение петлеобразных волокон 23 и волокон 22, которые не являются толстыми, составляет менее чем это соотношение для нетканого полотна, изготовленного согласно традиционному способу ворсования. Поскольку нетканое полотно, изготовленное вышеупомянутым подходящим способом изготовления нетканого полотна 1, содержит меньшую долю волокон 22, который не являются толстыми, может сохраняться прочность на разрыв.