Область технического применения

Настоящее изобретение относится к нетканому материалу, содержащему длинное волокно, и к способу его изготовления.

Уровень техники

Для изготовления, например, абсорбирующего изделия в виде предмета одежды без застежек, например, одноразового подгузника, часто используют нетканый материал «спанбонд», руководствуясь тем соображением, что он обладает высокой прочностью на разрыв и очень пригоден в производстве, и, кроме того, экономически эффективен. Однако при использовании нетканый материал «спанбонд» совершенно не вызывает ощущения объемности или подобного ощущения из-за способа его изготовления, и было сложно улучшить его свойства, вызывающие приятное ощущение при прикосновении.

Заявителем настоящего изобретения предложен нетканый материал, содержащий волокно, полученное посредством разрыва частей длинных волокон, где только один из концов волокон закреплен в частях, полученных сплавлением волокон, а свободные концы волокон, составляющие другие их концы, являются толстыми (см. Патентную литературу 1).

Перечень цитируемых документов

Патентная литература

Патентная литература 1: JP 2012-92475 A

Краткое описание изобретения

Нетканый материал, описанный в Патентной литературе 1, помимо того, что обладает высокой прочностью на разрыв, вызывает полное ощущение объемности, и его свойства, ощущаемые при прикосновении, улучшены. Однако <способ> улучшения свойств, ощущаемых при прикосновении, не раскрыт.

Решение проблем

Настоящее изобретение относится к нетканому материалу, в котором волокнистое полотно, содержащее длинное волокно, скреплено с помощью частей, полученных сплавлением волокон. Нетканый материал содержит волокно, полученное посредством разрыва частей длинных волокон, где один из концов волокон закреплен в частях, полученных сплавлением волокон, где

часть <волокна>, расположенная между частями, полученными сплавлением волокон, расположенными рядом друг с другом в направлении ориентации длинных волокон, обладает относительным удлинением, составляющим 35% или более, при пределе прочности при растяжении, составляющем 1 сН/1 мм.

Кроме того, настоящее изобретение относится к способу изготовления нетканого материала, включающему: осуществление процесса частичной вытяжки множества частей нетканого материала при температуре 50°C или менее и осуществление процесса ворсования для ворсования волокон, составляющих нетканый материал, предварительно подвергнутый процессу частичной вытяжки. Процесс ворсования осуществляют посредством использования вала с выступами, содержащего множество выступающих частей. На валу с выступами выступающие части расположены произвольно, по меньшей мере, в любом из направлений: в направлении оси вращения вала и в окружном направлении. <При использовании> вала с выступами длина обрабатываемого участка <нетканого материала>, вычисляемая по следующей формуле (1), составляет 350 мм или более.

Формула 1

Длина обрабатываемого участка <нетканого материала> равна

(Vnw-Vroll)/Vnw×π×D×θ/360° (1).

В формуле:

Vroll - окружная скорость вала с выступами [м/мин];

Vnw - скорость транспортирования нетканого материала [м/мин];

θ - угол огибания вала с выступами нетканым материалом [градус];

D - диаметр вала с выступами [мм].

Краткое описание чертежей

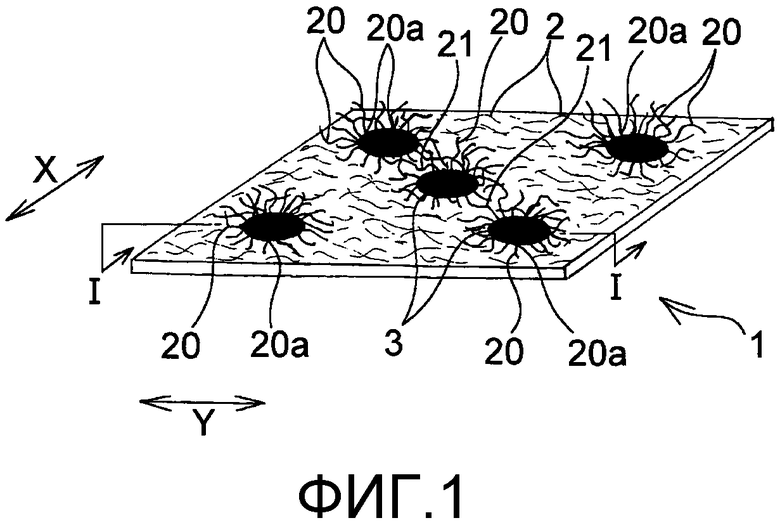

На фиг. 1 изображен вид в перспективе варианта осуществления нетканого материала согласно настоящему изобретению;

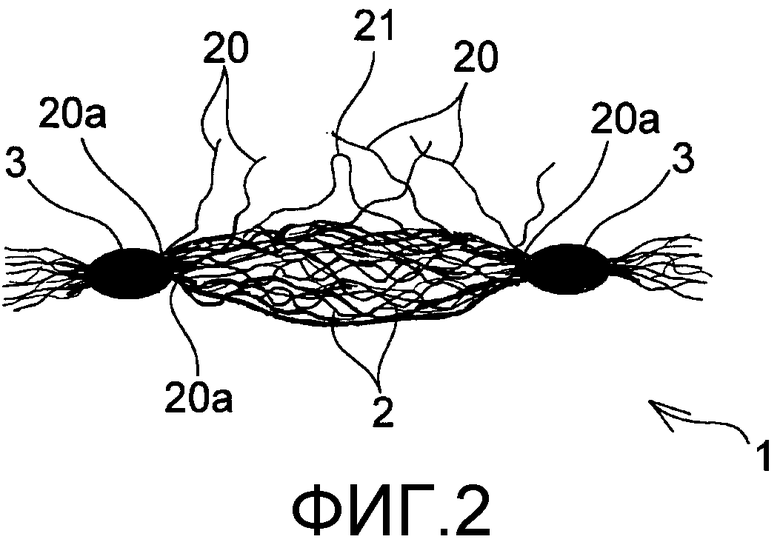

на фиг. 2 - сечение I-I на фиг. 1;

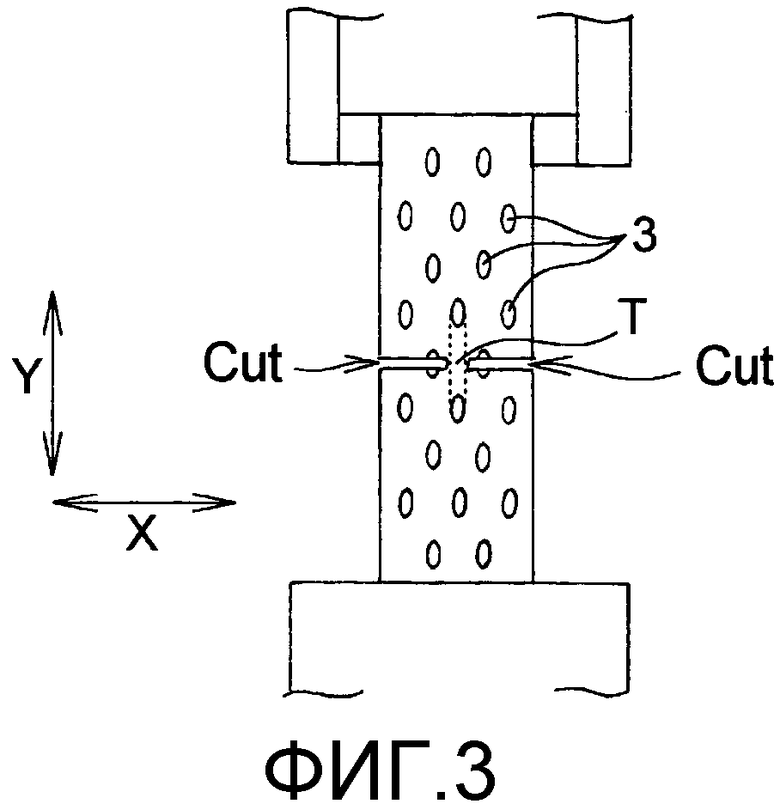

на фиг. 3 - поясняющий чертеж для пояснения методики измерения относительного удлинения части <нетканого материала>, расположенной между частями, полученными сплавлением волокон, расположенными рядом друг с другом;

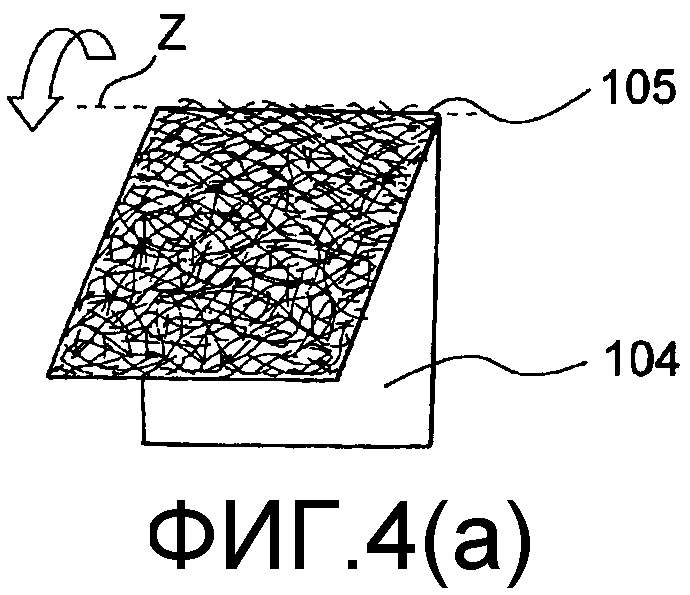

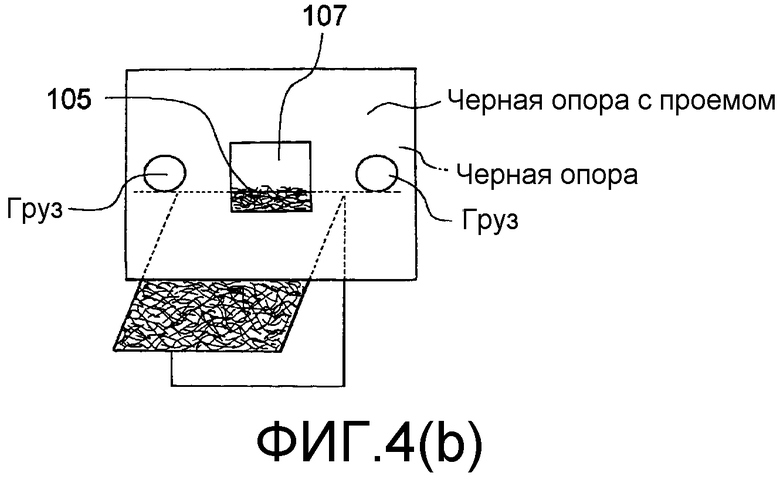

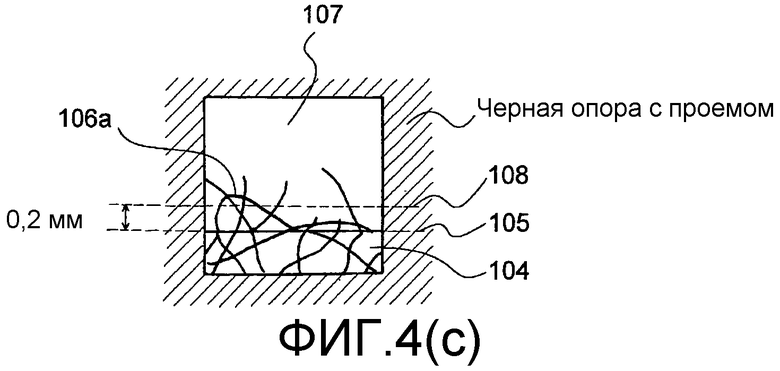

на фиг. 4 - схематические чертежи, иллюстрирующие методику определения количества начесанных волокон нетканого материала согласно настоящему изобретению;

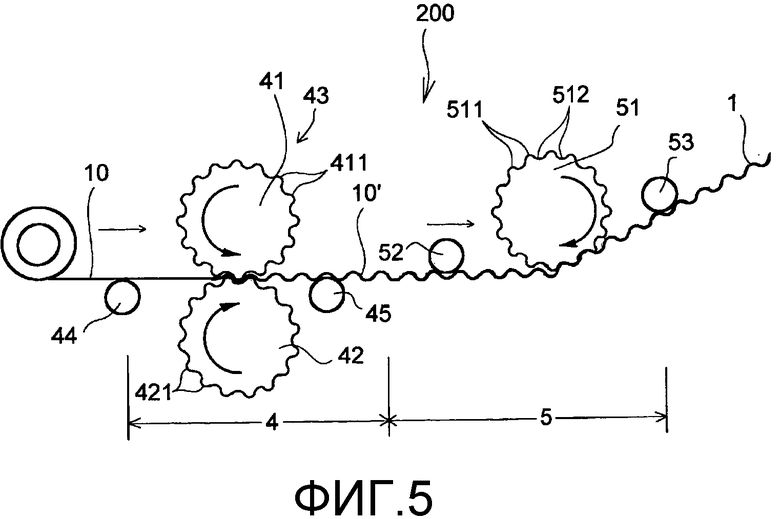

на фиг. 5 - схематический чертеж пригодного агрегата для осуществления способа изготовления нетканого материала согласно настоящему изобретению;

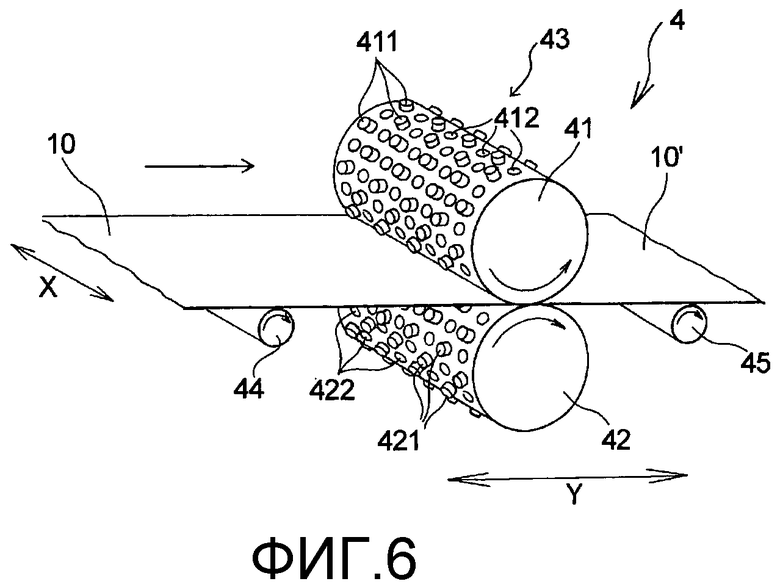

на фиг. 6 - схематический чертеж секции для осуществления процесса частичной вытяжки, входящей в состав агрегата для изготовления <нетканого материала>, представленного на фиг. 5;

на фиг. 7 - поперечное сечение в увеличенном масштабе основной части секции для осуществления процесса частичной вытяжки, представленной на фиг. 6;

на фиг. 8 - поперечное сечение в увеличенном масштабе основной части секции для осуществления процесса частичной вытяжки при доведенном до максимума зацеплении друг с другом первого вогнутовыпуклого вала и второго выпуклого и вогнутого вала;

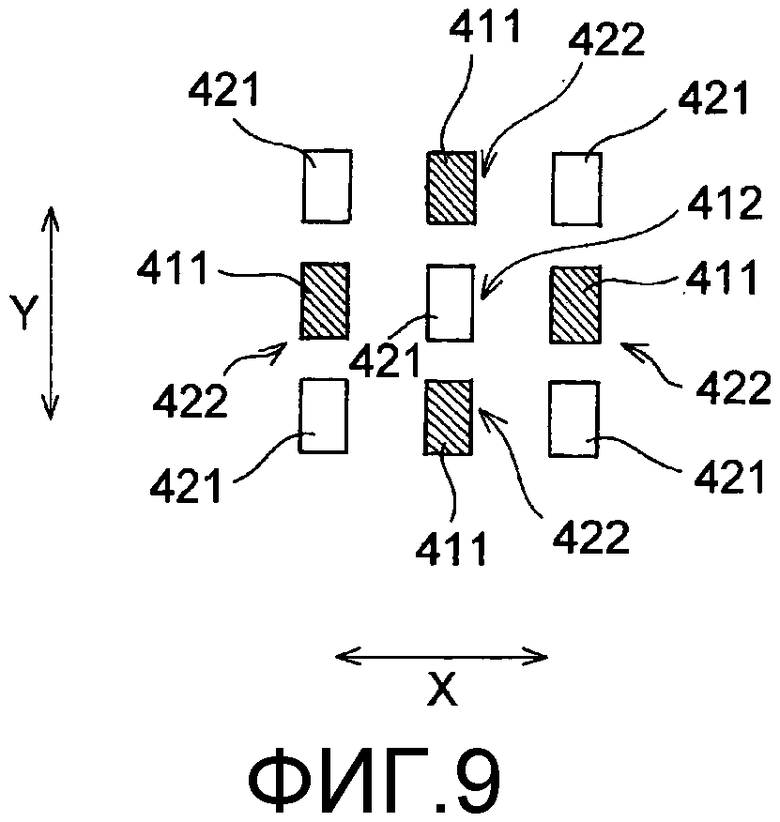

на фиг. 9 - сечение в плоскости, проходящей через точку d1/2, делящую пополам глубину зацепления d0 при доведенном до максимума зацеплении друг с другом первого выпуклого и вогнутого вала и второго выпуклого и вогнутого вала секции для осуществления процесса частичной вытяжки, представленной на фиг. 6;

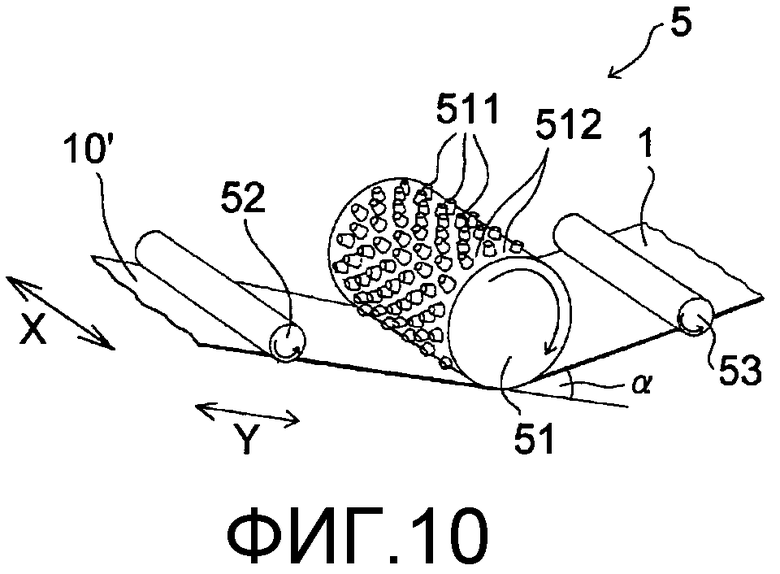

на фиг. 10 - схематический чертеж секции для осуществления процесса ворсования, входящей в состав агрегата для изготовления <нетканого материала>, представленного на фиг. 5;

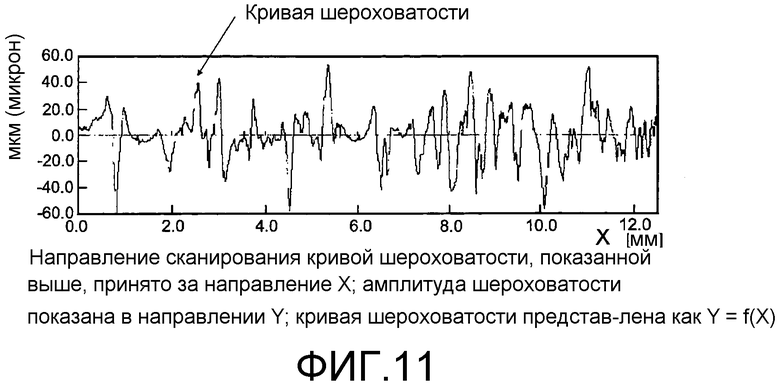

на фиг. 11 - диаграмма, представляющая произвольной рисунок выступающих частей секции для осуществления процесса ворсования, показанной на фиг. 10;

на фиг. 12 - поясняющий чертеж для пояснения понятия «длина обрабатываемого участка <нетканого материала>», обрабатываемого с использованием вала с выступами, входящего в состав секции для осуществления процесса ворсования;

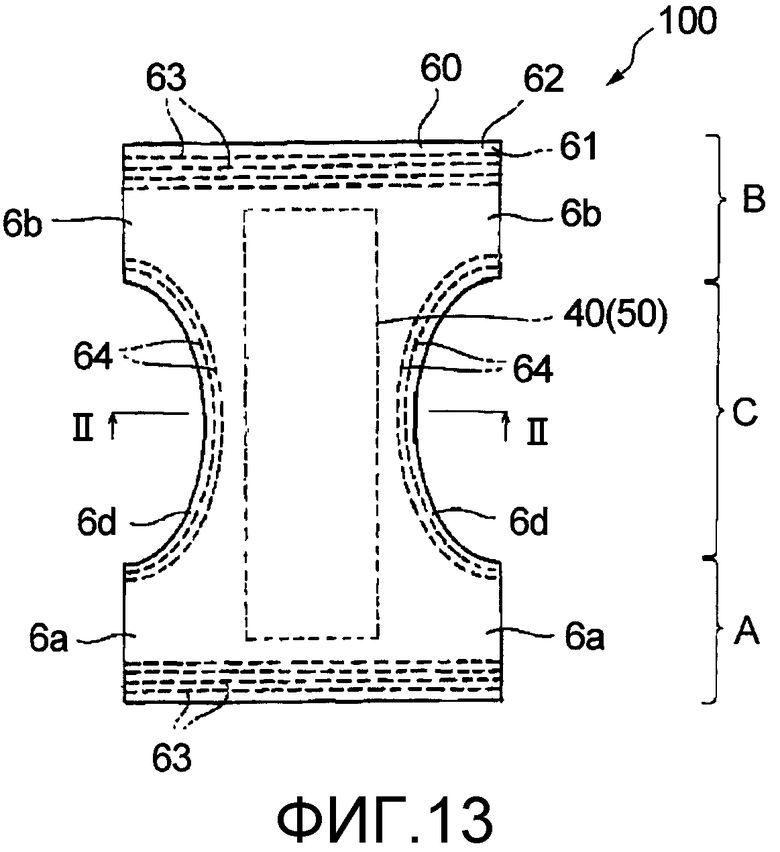

на фиг. 13 - чертеж для пояснения примера использования варианта осуществления нетканого материала согласно настоящему изобретению и вид в плане в развернутом состоянии, где предмет одежды без застежек в виде одноразового подгузника развернут и растянут;

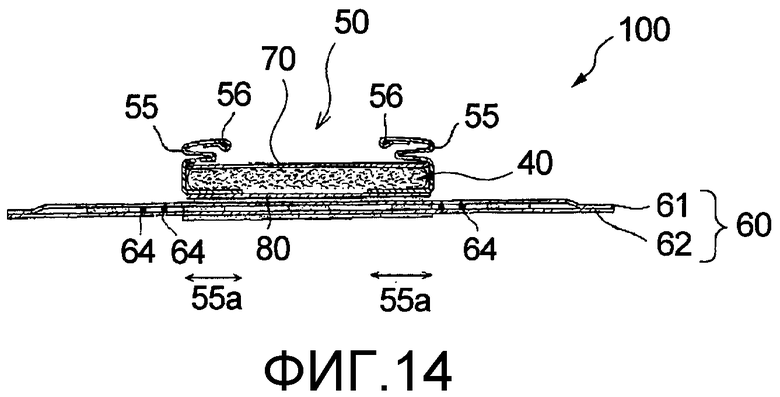

на фиг. 14 - сечение II-II на фиг. 13;

на фиг. 15 - вид, иллюстрирующий методику проведения органолептической оценки текстуры <нетканого материала>;

на фиг. 16 - вид, иллюстрирующий методику проведения органолептической оценки ощущения при прикосновении.

Описание вариантов осуществления

Ниже описан предпочтительный вариант осуществления нетканого материала согласно настоящему изобретению со ссылками на фиг. 1-4.

Как показано на фиг. 1, нетканый материал 1 согласно настоящему изобретению является нетканым материалом, в котором волокнистое полотно, содержащее длинное волокно 2, скреплено с помощью частей 3, полученных сплавлением волокон, содержащее волокна 20, полученные посредством разрыва частей длинных волокон 2, один конец 20a, которых скреплен посредством частей 3, полученных сплавлением волокон. Ниже приведены пояснения, относящиеся к нетканому материалу 1, представленному на фиг. 1, где продольное направление нетканого материала 1 определено как направление Y, а поперечное направление нетканого материала 1 определено как направление X. В этой связи, рассматривая нетканый материал 1 в направлении ориентации составляющих его волокон, продольное направление (ПрН) вдоль направления ориентации волокон определено как продольное направление (направление Y), тогда как поперечное направление (ПопН), перпендикулярное ПрН, определено как поперечное направление (направление X). Соответственно в последующем пояснении направление Y и ПрН означают одно и то же направление, и направление X и ПопН означают одно и то же направление.

В подробном описании нетканого материала 1 согласно данному варианту осуществления нетканый материал 1 сформирован из нетканого материала «спанбонд» 10, взятого за основу, где волокнистое полотно, содержащее длинные волокна 2, прерывисто скреплено частями 3, полученными сплавлением волокон, посредством осуществления скрепления давлением или скрепления сплавлением расположенных рядом волокон. Ниже нетканый материал «спанбонд» 10 описан как исходный нетканый материал «спанбонд» 10 (материал для изготовления данного нетканого материала). Исходный нетканый материал «спанбонд» 10 является таковым до разрыва частей длинных волокон 2. Здесь под термином «длинное волокно» понимается волокно длиной 30 мм или более; и исходный нетканый материал 10, содержащий так называемое непрерывное длинное волокно длиной 50 мм или более, является предпочтительным с точки зрения того, что из него может быть получен нетканый материал 1, обладающий высокой прочностью на разрыв.

С точки зрения возможности обеспечения низкой цены, очень хорошей текстуры и пригодности к обработке поверхностная плотность нетканого материала 1 может предпочтительно составлять 5 г/м2 или более, предпочтительно - 100 г/м2 или менее, более предпочтительно - 25 г/м2 или менее, а, более конкретно, может предпочтительно составлять в диапазоне от 5 г/м2 или более до 100 г/м2 или менее, более предпочтительно - в диапазоне от 5 г/м2 или более до 25 г/м2 или менее.

С точки зрения улучшения восприятия на ощупь во время прикосновения, часть нетканого материала 1, расположенная между частями 3, 3, полученными сплавлением волокон, расположенными рядом друг с другом в направлении ориентации (в направлении Y) длинных волокон 2, должен обладать относительным удлинением, составляющим 35% или более при растягивающей нагрузке, составляющей 1 сН/1 мм, предпочтительно - относительным удлинением, составляющим 40% или более, более предпочтительно - относительным удлинением, составляющим 50% или более, и даже более предпочтительно - 60% или более, и предпочтительно - относительным удлинением, составляющим 200% или менее, более предпочтительно - относительным удлинением, составляющим 150% или менее, и даже более предпочтительно - 120% или менее, и более конкретно, предпочтительно - относительным удлинением в диапазоне от 40% или более до 200% или менее при растягивающей нагрузке, составляющей 1 сН/1 мм, более предпочтительно - относительным удлинением в диапазоне от 50% или более до 150% или менее, и даже более предпочтительно - относительным удлинением в диапазоне от 60% или более до 120% или менее. Хотя методика измерения относительного удлинения проиллюстрирована ниже, под относительным удлинением понимают относительное удлинение между частями 3, полученными сплавлением волокон, нетканого материала 1 или исходного нетканого материала 10. Множество волокон, расположенных между тиснеными участками и закрепленных в тисненых участках, обычно находится в состоянии, где они взаимно перепутаны, и их трудно перемещать воздействием внешней силы, прилагаемой к ним. Однако нетканый материал 1, обладающий относительным удлинением, составляющим 35% или более, находится в состоянии, при котором множество волокон, которые расположены между тиснеными участками и скреплены тиснеными участками, распутано и находятся в состоянии, при котором волокна можно легко перемещать посредством воздействия внешней силой таким образом, что мягкость и восприятие на ощупь при прикосновении к нетканому материалу рукой оказываются улучшенными. Относительное удлинение измеряют, используя следующую методику.

Методика измерения относительного удлинения части, расположенной между частями 3, 3, полученными сплавлением волокон, расположенными рядом друг с другом в направлении Y

Из нетканого материала 1 или исходного нетканого материала 10 при температуре окружающей среды 22°C и относительной влажности (ОВ) 65% вырезают отрезок прямоугольной формы, подлежащий испытанию, имеющий размеры: 5 мм в направлении X и 50 мм или более в направлении ориентации (в направлении Y). В центральной области вырезанного отрезка прямоугольной формы, подлежащего испытанию, выбирают две части 3, 3, скрепленные сплавлением и расположенные рядом друг с другом в направлении Y. Затем изготавливают образец для испытаний, для измерения относительного удлинения нетканого материала в части, расположенной между выбранными частями 3, 3, полученными сплавлением волокон (другими словами, в области T, расположенной между двумя выбранными частями 3, 3, полученными сплавлением волокон), посредством выполнения надрезов, проходящих в направлении X от обоих боковых краев отрезка прямоугольной формы, как показано на фиг. 3, подлежащего испытанию вдоль направления Y, вплоть до соответствующих положений обоих боковых краев области T вдоль направления Y при промежуточном положении двух частей 3, 3, полученных сплавлением волокон, в направлении Y. Данный образец для испытаний закрепляют в зажимах машины для испытаний на растяжение (например, машины Tensilon для испытаний на растяжение марки «RTA-100», изготовленной компанией ORIENTEC Co., Ltd.) таким образом, чтобы направление растяжения совпадало с направлением Y. Расстояние между зажимами устанавливают равным 25 мм. Измеряют относительное удлинение (%) посредством растяжения образца для испытаний при скорости растяжения 50 мм/мин и приложении растягивающей нагрузки, составляющей 1 сН/мм на ширину 1 мм образца для испытаний. Относительное удлинение (%) определяют как отношение длины, соответствующей увеличению указанного выше расстояния между зажимами, установленными в исходном положении, например, на расстоянии 25 мм, в результате растяжения до 50 мм согласно уравнению: {(50-25)/25}×100=100%.

С точки зрения предотвращения разрыва нетканого материала 1 во время использования и пригодности к обработке, прочность на разрыв нетканого материала 1 предпочтительно <должна> составлять 5,00 Н/50 мм или более, более предпочтительно <должна> находиться в диапазоне от 8 Н/50 мм или более до 30 Н/50 мм или менее. В этой связи, с точки зрения достижения такой прочности на разрыв нетканого материала 1, прочность на разрыв исходного нетканого материала 10 <должна> составлять предпочтительно 7 Н/50 мм или более, более предпочтительно <должна> находиться в диапазоне от 10 Н/50 мм или более до 50 Н/50 мм или менее. Таким образом, способ изготовления нетканого материала 1, описанный ниже, является способом, согласно которому понижают прочность на разрыв исходного нетканого материала 10 в сравнении с другими обычными способами ворсования. Предпочтительно, чтобы прочность на разрыв нетканого материала 1 и исходного нетканого материала 10 попадала бы в указанный выше диапазон в направлении X (в поперечном направлении - ПопН). Отношение прочности на разрыв нетканого материала 1 и исходного нетканого материала 10 (прочность на разрыв нетканого материала 1/прочность на разрыв исходного нетканого материала 10) равно 0,5 или более, предпочтительно - 0,7 или более и 1,0 или менее, более конкретно, отношение предпочтительно должно находиться в диапазоне от 0,5 или более до 1,0 или менее, более предпочтительно - в диапазоне от 0,7 или более до 1,0 или менее. Прочность на разрыв измеряют, используя следующую методику.

Методика измерения прочности на разрыв

Отрезок прямоугольной формы, подлежащий испытанию, имеющий размеры: 200 мм в направлении X (в поперечном направлении) и 50 мм в направлении Y (в продольном направлении), вырезают из нетканого материала 1 или исходного нетканого материала 10 при температуре окружающей среды 22°C и ОВ 65%. Вырезанный отрезок прямоугольной формы, подлежащий испытанию, используют в качестве испытуемого образца. Данный образец для испытаний закрепляют в зажимах машины для испытаний на растяжение (например, машины Tensilon для испытаний на растяжение марки «RTA-100», изготовленной компанией ORIENTEC Co., Ltd.) таким образом, чтобы направление растяжения совпадало с направлением Y. Расстояние между зажимами устанавливают равным 150 мм. Максимальную нагрузку, при которой происходит разрыв испытываемого образца при растяжении со скоростью растяжения 300 мм/мин, принимают за прочность на разрыв испытуемого образца в направлении X. Затем вырезают отрезок прямоугольной формы, подлежащий испытанию, имеющий размеры: 200 мм в направлении Y и 50 мм в направлении X, и используют в качестве образца для испытаний. Образец для испытаний закрепляют в зажимах машины для испытаний на растяжение таким образом, чтобы его направление Y совпадало с направлением растяжения. Прочность на разрыв испытуемого образца в направлении Y определяют согласно методике, подобной описанной выше методике измерения прочности на разрыв в направлении X.

С точки зрения того, чтобы нетканый материал 1 был очень хорош по текстуре, объемная мягкость нетканого материала 1 <должна> составлять предпочтительно 4,5 сН или менее, более предпочтительно - 3 сН или менее, даже более предпочтительно - 2,5 сН или менее, и <должна> составлять предпочтительно 0,1 сН или более, более предпочтительно - 0,5 сН или более. Более конкретно, с точки зрения получения нетканого материала 1 в виде мягкого материала, например, для изготовления детской одежды для маленьких детей или новорожденных, его объемная мягкость предпочтительно <должна> находиться в диапазоне от 0,1 сН или более до 4,5 сН или менее, более предпочтительно - в диапазоне от 0,1 сН или более до 3,0 сН или менее, даже более предпочтительно - в диапазоне от 0,5 сН или более до 2,5 сН или менее.

В этой связи, с точки зрения получения мягкого материала и того, чтобы исходный нетканый материал 10 обладал очень хорошей текстурой, объемная мягкость исходного нетканого материала 10 <должна> составлять предпочтительно 10 сН или менее, более предпочтительно - 6 сН или менее, и <должна> составлять предпочтительно 1,0 сН или более; более конкретно, предпочтительно <должна> находиться в диапазоне от 0,5 сН или более до 10,0 сН или менее, более предпочтительно - в диапазоне от 1 сН или более до 8 сН или менее.

Объемную мягкость измеряют, используя следующую методику.

Методика измерения объемной мягкости

Для определения объемной мягкости нетканого материала 1, из нетканого материала 1 вырезают отрезок длиной 150 мм в направлении Y (в продольном направлении) и шириной 30 мм в направлении X (в поперечном направлении) при температуре окружающей среды 22°C и ОВ 65%, и верхнюю и нижнюю концевые части вырезанного нетканого материала 1 скрепляют с образованием кольца диаметром 45 мм, используя степлер. При этом скобку, закрепляемую степлером, устанавливают таким образом, чтобы ее более длинный размер был расположен в направлении Y (в продольном направлении). Используя машину для испытаний на растяжение (например, машину Tensilon для испытаний на растяжение марки «RTA-100», изготовленной компанией ORIENTEC Co., Ltd.), определяют максимальную нагрузку, при которой кольцо, выпрямленное и имеющее цилиндрическую форму на испытательном стенде, сжимают сверху с помощью плоской пластины, расположенной приблизительно параллельно <основанию> стенда, со скоростью сжатия 10 мм/мин, и полученную величину принимают за объемную мягкость.

С точки зрения придания нетканому материалу 1 объемной текстуры, характеристическое значение сжатия нетканого материала 1 в течение непродолжительного периода времени действия нагрузки предпочтительно составляет 14,7 (сН/см2)/мм [15 (гс/см2)/мм] или менее, более предпочтительно - 11,8 (сН/см2)/мм [12 (гс/см2)/мм] или менее, даже более предпочтительно -10,8 (сН/см2)/мм [11 (гс/см2)/мм] или менее. Нижний предел указанного выше характеристического значения сжатия нетканого материала 1 не особенно ограничен, но он составляет около 1,0 (сН/см2)/мм [1,0 (гс/см2)/мм], с точки зрения изготовления. В этой связи указанное выше характеристическое значение сжатия исходного нетканого материала 10, поверхностная плотность которого составляет от около 5 г/м2 до 25 г/м2 и который не был подвергнут процессу эксплуатации, находится в диапазоне от 19,6 (сН/см2)/мм [20,0 (гс/см2)/мм] или более до 29,4 (сН/см2)/мм [30,0 (гс/см2)/мм] или менее. Характеристическое значение сжатия в течение непродолжительного периода времени действия нагрузки измеряют, используя методику, описанную в Японском стандарте JP № 2012-92475A. Методика более конкретно описана ниже.

Методика измерения характеристического значения сжатия в течение непродолжительного периода времени действия нагрузки

Измерение величины, представляющей базу характеристического значения сжатия в течение непродолжительного периода времени действия нагрузки, осуществляют при температуре окружающей среды 22°C и ОВ 65%, используя прибор KES FB3-AUTO-A (торговая марка), изготовленный компанией KATO TECH CO., LTD. Более конкретно, образцы для испытаний подготавливают посредством вырезания трех отрезков, каждый из которых имеет размеры: 20 см × 20 см, из нетканого материала 1. Затем один из образцов для испытаний устанавливают на испытательном стенде таким образом, чтобы его ворсованная лицевая поверхность была обращена вверх (если ворсование не производили ни с одной из сторон или если ворсование производили с обеих сторон, то осуществляют измерение с обеих сторон и <в качестве характеристического значения сжатия> принимают меньшую величину). Затем образец для испытаний сжимают между круглыми плоскими стальными пластинами с площадью 2 см2. Измерение осуществляют при скорости сжатия 20 мкм/с и при максимальной сжимающей нагрузке, составляющей 9,80 сН/см2 [10,0 гс/см2], и измерение также осуществляют при той же скорости, которая указана выше, в процессе восстановления. В это время измерение осуществляют в направлении сжатия посредством определения величины перемещения x (мм) между стальными пластинами и определения нагрузки y (сН/см2), и определения положения при определенной величине нагрузки при x=0. Величина x увеличивается с увеличением сжатия.

Характеристическое значение сжатия в течение непродолжительного периода времени действия нагрузки вычисляют посредством вычитания величины деформации по толщине в течение непродолжительного периода времени действия нагрузки из измеренной величины (x, y). Более конкретно, определяют величину, относящуюся к первой нагрузке, которая не находится в курсе восстановления, составляющую от 0,29 сН/см2 (0,30 гс/см2) до 0,98 сН/см2 (1,00 гс/см2), и величину деформации в это время, и получают аппроксимированную прямую линию, характеризующую взаимоотношение x и y, и определяют наклон в зависимости от времени как характеристическое значение [единица измерения: (сН/см2)/мм], указанное выше. Измерение осуществляют в трех точках на одном образце для испытаний. Осуществляют измерение во всех 9 точках в трех образцах. Вычисляют характеристические значения в соответствующих 9 точках и их среднюю величину принимают за характеристическое значение сжатия нетканого материала в течение непродолжительного периода времени действия нагрузки. Характеристическое значение сжатия в течение непродолжительного периода времени действия нагрузки указывает на то, что чем меньше численная величина, тем легче происходит смятие при меньшей нагрузке, что может представлять превосходство в ощущении текстуры (особенно - ощущение объемности) при смятии нетканого материала.

В нетканом материале 1, с точки зрения получения нетканого материала, обладающего очень хорошей текстурой, количество ворсовых волокон, включающих волокна 20, только одни концевые части 20a которых закреплены в частях 3, полученных сплавлением волокон, предпочтительно должно составлять 10/см или более, более предпочтительно - 15/см или более. Кроме того, с точки зрения достижения достаточной прочности на разрыв, верхний предел количества <указанных выше волокон> предпочтительно должен составлять 50/см или менее. Здесь термин «ворсовые волокна» означает волокна, состоящие из волокон 20, только одни концевые части 20a которых закреплены в частях 3, полученных сплавлением волокон, и волокна 21 петлеобразной формы, вспушенные между частями 3, 3, полученными сплавлением волокон, в виде петель. Количество ворсовых волокон измеряют, используя следующую методику измерения. В этой связи, под волокном 21 петлеобразной формы понимают волокно, не имеющее свободного конца, оба конца которого закреплены в части 3, полученной сплавлением волокон, соответственно, как показано на фиг. 2.

Методика определения количества ворсовых волокон

На фиг. 4 показан схематический чертеж, на котором проиллюстрирована методика определения количества ворсовых волокон в составе волокон, представляющих нетканый материал 1, при температуре окружающей среды 22°C и ОВ 65%. Прежде всего из нетканого материала 1, подлежащего испытанию,, вырезают, используя острую бритву, отрезок для испытаний с размерами: 20 см × 20 см, и, как показано на фиг. 4(a), образец 104 для испытаний, складывают вдоль линии сгиба Z, проходящей в направлении X через множество частей 3, полученных сплавлением волокон, на ворсованной лицевой поверхности испытуемого отрезка. Затем образец 104 для испытаний укладывают на черную опорную поверхность размером A4 и, как показано на фиг. 4(b), и на него дополнительно укладывают другую черную опорную поверхность размером A4 с проемом 107, длина которого в продольном направлении составляет 1 см и длина которого в поперечном направлении составляет 1 см. В это время, как показано на фиг. 4(b), сборку, располагают таким образом, чтобы складка 105 испытуемого образца 104 могла быть видна в проеме 107 уложенной сверху черной опоры. В качестве обеих опор используют бумагу Kenran (черного цвета) (масса стопы в 500 листов 265 г) компании FUJIKYOWA SEISHI. Затем укладывают грузы весом 50 г на расстоянии 5 см снаружи от обеих боковых сторон проема 107 в верхней опоре вдоль складки 105, соответственно, таким образом, чтобы образец для испытаний 104 был полностью сложен. Затем обозревают внутреннее пространство проема 107 в опоре [см. фиг. 4(c)], используя микроскоп (модель VHX-900, изготовленный компанией KEYENCE CORPORATION), при 30-кратном увеличении и определяют количество ворсовых волокон на 1 см, выступающих над воображаемой линией 108, полученной посредством плоско-параллельного переноса линии на 0,2 мм вверх от складки 105 испытуемого образца 104. Измерения производят, используя 9 образцов, и среднюю величину (округленную до одного десятичного разряда) от величин, полученных при испытании 9 образцов, принимают за количество ворсовых волокон.

Кроме того, при подсчете количества ворсовых волокон, например, в случае, если волокно пересекает воображаемую линию 108, расположенную на 0,2 мм выше складки 105, дважды подобно волокну 106a, представленному на фиг. 4(c), то это волокно считают за два волокна. Более конкретно, в примере, представленном на фиг. 4(c), присутствует четыре волокна, пересекающих воображаемую линию 108 один раз, и одно волокно 106a, пересекающее воображаемую линию 108 дважды, и волокно 106a, пересекающее воображаемую линию 108 дважды считают как два волокна, и, таким образом, количество ворсовых волокон достигает 6/см.

Кроме того, для усиления ощущения объемности и улучшения восприятия на ощупь высота ворсовых волокон предпочтительно <должна> составлять 0,7 мм или более, более предпочтительно - 2,0 мм или более. Если высота ворсовых волокон превышает 5 мм, то волокна выглядят как ворс, и при трении во время использования образуется комок из волокон, и ворс отпадает. С этой точки зрения высота ворсовых волокон <должна> составлять предпочтительно 5 мм или менее, более предпочтительно - 3 мм или менее. Здесь под высотой ворсовых волокон понимают высоту волокон в естественном состоянии без вытягивания волокон во время измерения, и при этом высота ворсовых волокон отличается от их длины. Если длина ворсовых волокон больше или если жесткость волокон высокая, то имеет место тенденция к тому, что высота ворсованных волокон становится большой. Высоту ворсованных волокон измеряют, используя следующую методику измерения.

Высоту ворсованных волокон измеряют одновременно с определением количества ворсовых волокон. Более конкретно, как показано на фиг. 4(c), при обозревании внутреннего пространства проема 107 в опоре <воображаемую> линию проводят через каждые 0,05 мм от складки 105 параллельно ей вплоть до положения, где ворсовые волокна не пересекают эту линию. Затем определяют параллельную линию, которую пересекает такое количество волокон, которое в два раза меньше количества ворсовых волокон, определенных при измерении указанным выше способом (пересекающих воображаемую линию 108, расположенную на 0,2 мм выше складки 105) и определяют расстояние от этой параллельной линии до складки. Указанную выше операцию повторяют в отношении трех нетканых материалов, подлежащих испытанию, и в трех точках в отношении каждого из нетканых материалов; данные измерений в 9 точках в отношении трех нетканых материалов усредняют и таким образом определяют высоту ворсовых волокон.

Что касается частей 3, получаемых сплавлением волокон посредством тиснения (см. фиг. 1 и 2), то с точки зрения <обеспечения хорошей> текстуры или пригодности к обработке, площадь каждой части 3, получаемой сплавлением волокон, предпочтительно <должна быть> в диапазоне от 0,05 мм2 или более до 10,0 мм2 или менее, более предпочтительно - в диапазоне от 0,1 мм2 или более до 1,0 мм2 или менее. Количество частей 3, получаемых сплавлением волокон, предпочтительно <должно быть> в диапазоне от 10/см2 или более до 250/см2 или менее, более предпочтительно - в диапазоне от 35/см2 или более до 65/см2 или менее. Расстояние между центрами частей 3, получаемых сплавлением волокон, расположенных рядом друг с другом в направлении X предпочтительно <должно быть> в диапазоне от 0,5 мм или более до 10,0 мм или менее, более предпочтительно - в диапазоне от 1 мм или более до 3 мм или менее, а расстояние между центрами частей 3, получаемых сплавлением волокон, расположенных рядом друг с другом в направлении Y предпочтительно <должно быть> в диапазоне от 0,5 мм или более до 10,0 мм или менее, более предпочтительно - в диапазоне от 1 мм или более до 3 мм или менее.

Что касается частей 3, получаемых сплавлением волокон, то такие части формируют прерывисто посредством скрепления термопрессованием, осуществляемым посредством тиснения (посредством тиснения с использованием тиснильного вала с выступами и гладкого вала или подобного устройства); такие части формируют посредством ультразвукового сплавления, частичного сплавления посредством периодического воздействия потоком горячего воздуха и т.п. Среди таких частей, части, получаемые посредством скрепления термопрессованием, являются предпочтительными с той точки зрения, что волокна оказываются слегка порванными. Форма части 3, получаемой сплавлением волокон, не особенно ограничена, и, например, она может быть любой, например: круглой, ромбической или треугольной, в дополнение к эллиптической форме, представленной на фиг. 1. Доля общей площади частей 3, получаемых сплавлением волокон, от площади одной лицевой поверхности нетканого материала 1, предпочтительно <должна находиться> в диапазоне от 5% или более до 30% или менее, более предпочтительно - в диапазоне от 10% или более до 20% или менее, с точки зрения того, чтобы не образовывались легко комки из волокон.

Ниже описан предпочтительный способ изготовления нетканого материала 1 согласно настоящему изобретению со ссылками на фиг. 5-12. Агрегат 200, соответствующим образом используемый для осуществления способа изготовления нетканого материала 1, грубо разделен на секцию 4 для осуществления процесса частичной вытяжки и секцию 5 для осуществления процесса ворсования, расположенную ниже по потоку от секции 4 для осуществления процесса частичной вытяжки.

Секция 4 для осуществления процесса частичной вытяжки является секцией для осуществления процесса частичной вытяжки множества частей исходного нетканого материала 10, и агрегат 200 для изготовления согласно данному варианту осуществления обеспечен парой валов, состоящей из первого вогнутовыпуклого (имеющего первый рисунок) вала 41 и второго вогнутoвыпуклого (имеющего второй рисунок) вала 42, посредством которых осуществляют процесс частичной вытяжки исходного нетканого материала 10. Под процессом «частичной вытяжки», о котором говорится здесь, понимают не процесс вытяжки всего нетканого материала с использованием разницы скоростей валов, который осуществляют обычно, а способ обработки нетканого материала таким образом, чтобы он содержал невытянутые части и вытянутые части. Невытянутая часть - это часть нетканого материала, в которой процесс вытяжки не осуществляют, а выражение «не осуществляют процесс вытяжки» означает, что «процесс вытяжки не осуществляют активно».

Первый выпуклый и вогнутый вал 41 (см. фиг. 6) содержит: множество выступающих частей 411, регулярно расположенных в направлении транспортирования (в направлении Y) и в поперечном направлении (в направлении X); и множество углубленных частей 412, расположенных между смежными выступающими частями 411 в направлении транспортирования (в направлении Y) и между смежными выступающими частями 411 в поперечном направлении (в направлении X). Второй выпуклый и вогнутый вал 42 также содержит множество выступающих частей 421, регулярно расположенных в направлении транспортирования (в направлении Y) и в поперечном направлении (в направлении X), и множество углубленных частей 422, расположенных между смежными выступающими частями 421 в направлении транспортирования (в направлении Y) и между смежными выступающими частями 421 в поперечном направлении (в направлении X), подобно первому выпуклому и вогнутому валу 41. В агрегате 200 для изготовления, как показано на фиг. 6, так как каждый выпуклый и вогнутый вал 41, 42 вращают в окружном направлении для транспортирования исходного нетканого материала 10 в направлении транспортирования (в направлении Y), множество выступающих частей 411 первого вогнутого и выпуклого вала 41 и множество выступающих частей 421 второго вогнутого и выпуклого вала 42 расположено на окружной лицевой поверхности каждого из выпуклых и вогнутых валов 41, 42, соответственно, и расположено регулярно и равномерно в окружном направлении и в направлении оси вращения вала (в направлении X). Кроме того, выступающие части 411 первого выпуклого и вогнутого вала 41 расположены в местах, соответствующих углубленным частям 422 второго выпуклого и вогнутого вала 42, тогда как выступающие части 421 второго выпуклого и вогнутого вала 42 расположены в местах, соответствующих углубленным частям 412 первого выпуклого и вогнутого вала 41. Это означает, что выступающие части 411 первого выпуклого и вогнутого вала 41 заходят в углубленные части 422 второго выпуклого и вогнутого вала 42, тогда как выступающие части 421 второго выпуклого и вогнутого вала 42 заходят в углубленные части 412 первого выпуклого и вогнутого вала 41. Пара валов, состоящая из первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42, на которых расположены такие выступающие части 411, 421 и углубленные части 412, 422, является <парой> так называемых, стальных, совмещаемых, тиснильных валов.

Форма верха каждой выступающей части 411 первого выпуклого и вогнутого вала 41 и каждой выступающей части 421 второго выпуклого и вогнутого вала 42 может быть круглой, четырехугольной (ромбической, прямоугольной и т.п.), эллиптической, многоугольной (шестиугольной, восьмиугольной, двенадцатиугольной, шестнадцатиугольной и т.п.). С точки зрения повышения мягкости нетканого материала 4 после обработки, но в то же время для предотвращения проникновения в нетканый материал 4 во время обработки, площадь верхней поверхности выступающей части 411, 421 <должна> предпочтительно находиться в диапазоне от 1 мм2 или более до 100 мм2 или менее, более предпочтительно - в диапазоне от 4 мм2 или более до 25 мм2 или менее. Кроме того, с точки зрения того, что поры нетканого материала не легко раскрываются во время обработки, предпочтительно, чтобы краевая часть верха выступающей части 411, 421 была скруглена и чтобы радиус скругления предпочтительно находился в диапазоне от 0,2 мм или более до 0,5 мм или менее, умноженный на длину участка A1 (длину верха выступающей части 411, 421 в окружном направлении), или в диапазоне от 0,2 мм или более до 0,5 мм или менее, умноженный на длину участка A2 (длину верха выступающей части 411, 421 в направлении X) (см. фиг. 7). За площадь верхней поверхности выступающей части 411, 421 в данном случае принимают площадь в промежуточной точке радиуса R (выступающей от верхней лицевой поверхности выступающей части). Частичную механическую относительную вытяжку, описанную ниже, также подобным образом определяют в промежуточной точке.

Кроме того, хотя форма выступающей части 411, 421 на виде сбоку показана трапецеидальной (см. фиг. 8), она может быть четырехугольной, скругленной и т.п., и с точки зрения образования зазора во время вращения валов (зазора между выступающей частью 411 первого выпуклого и вогнутого вала 41 и выступающей частью 421 второго выпуклого и вогнутого вала 42), трапецеидальная или прямоугольная формы являются предпочтительными, а средний угол наклона α боковой стороны выступа (угол при основании трапеции) (см. фиг. 8) предпочтительно равен 77° или более, более предпочтительно находится в диапазоне от 85° или более до 150° или менее, для образования зазора.

Соответствующие выступающие части 411 первого выпуклого и вогнутого вала 41 являются одинаковыми, и высота h1 (см. фиг. 8) от окружной лицевой поверхности вала 41 до вершины выступающей части 411 предпочтительно находится в диапазоне от 1 мм до 10 мм, более предпочтительно - в диапазоне от 2 мм до 7 мм. Расстояние (шаг) между выступающими частями 411, расположенными рядом друг с другом в направлении оси вращения вала (в направлении X) предпочтительно находится в диапазоне от 0,01 мм или более до 20,0 мм или менее, более предпочтительно - в диапазоне от 1 мм или более до 10 мм или менее, а расстояние (шаг P1) (см. фиг. 8) между выступающими частями 411, расположенными рядом друг с другом в окружном направлении, предпочтительно находится в диапазоне от 0,01 мм или более до 20,0 мм или менее, более предпочтительно - в диапазоне от 1 мм или более до 10 мм или менее. То же сохраняется справедливым для соответствующих выступающих частей 421 второго выпуклого и вогнутого вала 42. В этой связи, высота соответствующих выступающих частей 411 первого выпуклого и вогнутого вала 41 и высота соответствующих выступающих частей 421 второго выпуклого и вогнутого вала 42 могут быть неодинаковыми, если шаг в направлении X и шаг в окружном направлении являются одинаковыми. В агрегате 200 для изготовления, как показано на фиг. 8, высота h1 выступающих частей 411 первого выпуклого и вогнутого вала 41 и высота h2 выступающих частей 421 второго выпуклого и вогнутого вала 42 отличаются друг от друга; при этом выступающие части 421 второго выпуклого и вогнутого вала 42 выполнены более высокими, чем выступающие части 411 первого выпуклого и вогнутого вала 41.

Соответствующая форма верха каждой выступающей части 411 первого выпуклого и вогнутого вала 41 и каждой выступающей части 421 второго выпуклого и вогнутого вала 42, и соответствующие формы нижних поверхностей каждой углубленной части 412 первого выпуклого и вогнутого вала 41 и каждой углубленной части 422 второго выпуклого и вогнутого вала 42 могут быть одинаковыми или различными, но с точки зрения образования зазора во время вращения валов (зазор между выступающей частью 411 первого выпуклого и вогнутого вала 41 и выступающей частью 421 второго выпуклого и вогнутого вала 42) они могут быть различными. Более конкретно, предпочтительно, чтобы площадь нижней лицевой поверхности углубленной части 412, 422 была больше площади верхней поверхности выступающей части 411, 421, а площадь нижней лицевой поверхности углубленной части 412, 422 предпочтительно находилась в диапазоне от 4 мм2 или более до 225 мм2 или менее, более предпочтительно - в диапазоне от 4 мм2 или более до 36 мм2 или менее.

Если доля площади верхних поверхностей выступов выпуклого и вогнутого вала (доля площади верхних поверхностей выступов от всей площади тисненой области, подвергнутой обработке с образованием выпуклостей и вогнутостей) находится в диапазоне от 4% или более до 20% или менее в обоих валах: в первом валу и втором валу, а более предпочтительно находится в диапазоне от 7% или более до 15% или менее в обоих валах: в первом валу и втором валу, то не появляется сжатая часть нетканого материала, и может быть получен нетканый материал с приятной текстурой и с высокой вытяжкой (чем меньше эта доля площади, тем больше становится вытяжка).

Ниже описан случай, когда первый выпуклый и вогнутый вал 41 и второй выпуклый и вогнутый вал 42 вводят в зацепление друг с другом на максимальную глубину. Здесь выражение «когда вводят в зацепление друг с другом на максимальную глубину» не означает, что зацепление во время обработки для заправки исходного нетканого материала 10 между первым выпуклым и вогнутым валом 41 и вторым выпуклым и вогнутым валом 42 для осуществления процесса частичной вытяжки исходного нетканого материала 10, а означает состояние, в котором первый выпуклый и вогнутый вал 41 и второй выпуклый и вогнутый вал 42 принудительно понуждают к зацеплению друг с другом без заправленного исходного нетканого материала 10 между ними. Более конкретно, время, когда верх, по меньшей мере, одной из выступающих частей 411, 421 первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42 понуждают к упиранию в нижнюю лицевую поверхность другой углубленной части 422, 412 для зацепления на максимальную глубину первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42 друг с другом, а именно, например, из-за того, что высота h2 выступающих частей 421 второго выпуклого и вогнутого вала 42 больше высоты h1 выступающих частей 411 первого выпуклого и вогнутого вала 41 в агрегате 200 для изготовления, как это описано выше, время, когда верх выступающей части 421 второго выпуклого и вогнутого вала 42 понуждают к упиранию в нижнюю лицевую поверхность углубленной части 412 первого выпуклого и вогнутого вала 41 является временем, когда первый выпуклый и вогнутый вал 41 и второй выпуклый и вогнутый вал 42 понуждают к зацеплению друг с другом на максимальную глубину.

Как показано на фиг. 8, когда первый выпуклый и вогнутый вал 41 и второй выпуклый и вогнутый вал 42 понуждают к зацеплению друг с другом на максимальную глубину, в секущей плоскости, проходящей через точку d1/2, делящую пополам глубину зацепления d0 [состояние, при котором выступающие части 411, 421 первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42, понуждаемые к зацеплению друг с другом в делящей пополам точке d1/2, разрезают вдоль поперечного направления (направления X), параллельного направления, и обозревают], зазор, который находится в диапазоне от 0,1 мм или более до 10,0 мм или менее, образуется по всем окружностям соответствующих выступающих частей 411, 421 первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42, как показано на фиг. 9, и с точки зрения улучшения текстуры исходного нетканого материала 10 после обработки с обеспечением сохранения его прочности, предпочтительно, чтобы зазор, находящийся в диапазоне от 0,6 мм или более до 8,0 мм или менее, был образован по всем окружностям, а более предпочтительно, чтобы зазор, находящийся в диапазоне от 0,8 мм или более до 3,0 мм или менее, был образован по всем окружностям. Здесь выражение «зазоры образованы по всем окружностям выступающих частей 411, 421» означает, что зазор образован между выступающей частью 411 и выступающей частью 421, расположенными рядом друг с другом в направлении Y; зазор также образован между выступающей частью 411 и выступающей частью 421, расположенными рядом друг с другом в направлении X, и выступающая часть 411 и выступающая часть 421 полностью отдалены друг от друга и независимы друг от друга, как показано на фиг. 9. В этой связи, указанный выше зазор является величиной, которую измеряют при самом близком расположении по всей окружности. В это время зацепление регулируют таким образом, чтобы разница между максимальным зазором и минимальным зазором становилась минимальной.

Кроме того, как показано на фиг. 8, с точки зрения улучшения текстуры исходного нетканого материала 10 после обработки, глубина введения (глубина зацепления) при максимальном времени зацепления между первым выпуклом и вогнутом валом 41 и вторым выпуклым и вогнутым валом 42 предпочтительно составляет 3,5 мм или более, более предпочтительно - находится в диапазоне от 4 мм или более до 10 мм или менее, даже более предпочтительно - в диапазоне от 4 мм или более до 6 мм или менее. Здесь выражение «глубина введения при максимальном времени зацепления» имеет то же значение, что и глубина зацепления d0 в то время, когда выступающую часть 411 первого выпуклого и вогнутого вала 41 и выступающую часть 421 второго выпуклого и вогнутого вала 42, расположенную рядом с выступающей частью 411, понуждают к максимальному зацеплению друг с другом.

Кроме того, при понуждении первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42 к максимальному зацеплению друг с другом, в продольном сечении [состояние, при котором зацепление между первым выпуклым и вогнутым валом 41 и вторым выпуклым и вогнутым валом 42 разрезают в вертикальном направлении (в направлении толщины) вдоль направления транспортирования (вдоль направления Y) и обозревают], как показано на фиг. 8, доля зазора в направлении транспортирования, вычисленная по следующей формуле (2) в точке d1/2, делящей пополам глубину зацепления d0, находится предпочтительно в диапазоне от 2% или более до менее 60%; более предпочтительно - в диапазоне от 10% или более до 40% или менее, с точки зрения улучшения текстуры нетканого материала 4 и сохранения его прочности.

Доля зазора в направлении транспортирования равна

{[a-(b+c)]/a}×100 (2).

Здесь «a» - шаг между выступающими частями 411, 421 на одном выпуклом и вогнутом валу: на первом выпуклом и вогнутом валу 41 и на втором выпуклом и вогнутом валу 42, расположенными рядом друг с другом в направлении транспортирования (в направлении Y) в <плоскости, проходящей через> делящую пополам точку d1/2; b - толщина выступающей части 411, 421 одного выпуклого и вогнутого вала в направлении транспортирования (в направлении Y) в <плоскости, проходящей через> делящую пополам точку d1/2; c - толщина выступающей части 411, 421 другого выпуклого и вогнутого вала в направлении транспортирования (в направлении Y) в <плоскости, проходящей через> делящую пополам точку d1/2. Например, в пояснении, относящемся к используемому агрегату 200 для изготовления, представленному на фиг. 8, «a» - шаг между выступающими частями 421 второго выпуклого и вогнутого вала 42, расположенными рядом друг с другом в окружном направлении в <плоскости, проходящей через> делящую пополам точку d1/2; b - толщина выступающей части 421 второго выпуклого и вогнутого вала 42 в направлении транспортирования в <плоскости, проходящей через> делящую пополам точку d1/2; c - толщина выступающей части 421 первого выпуклого и вогнутого вала 41 в направлении транспортирования в <плоскости, проходящей через> делящую пополам точку d1/2.

Кроме того, с точки зрения улучшения текстуры и сохранения прочности исходного нетканого материала 10 после обработки, при понуждении первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42 к максимальному зацеплению друг с другом, имеет место зазор, составляющий предпочтительно 0,2 мм или более, более предпочтительно - от 0,2 мм или более до 10,0 мм или менее, между верхом выступающей части 411 первого выпуклого и вогнутого вала 41 и нижней лицевой поверхностью углубленной части 422 второго выпуклого и вогнутого вала 42 или между верхом выступающей части 421 второго выпуклого и вогнутого вала 42 и нижней лицевой поверхностью углубленной части 412 первого выпуклого и вогнутого вала 41. Например, в агрегате 200 для изготовления, как описано выше, так как высота h1 выступающей части 421 второго выпуклого и вогнутого вала 42 больше высоты h1 выступающей части 411 первого выпуклого и вогнутого вала 41, то указанный выше предварительно определенный зазор образуется между верхом выступающей части 421 первого выпуклого и вогнутого вала 41 и нижней лицевой поверхностью углубленной части 422 второго выпуклого и вогнутого вала 42.

Пару валов: первый выпуклый и вогнутый вал 41 и второй выпуклый и вогнутый вал 42, вращают, прикладывая движущую силу, передаваемую от средств привода (не показаны), используя зубчатые колеса (не показаны). В этой связи, пару валов: первый выпуклый и вогнутый вал 41 и второй выпуклый и вогнутый вал 42, можно вращать, используя зацепление между ними посредством передачи движущей силы от средств привода (не показаны) к <цапфе> любого одного вращаемого вала: первого выпуклого и вогнутого вала 41 или второго выпуклого и вогнутого вала 42, но, с точки зрения того, что частичная вытяжка эффективно формируется благодаря вытяжке нетканого материала в центрах канавок, взаимно образуемых между первым выпуклым и вогнутым валом 41 и вторым выпуклым и вогнутым валом 42, предпочтительно чтобы движущую силу передавали к обоим вращаемым валам, используя зубчатые колеса в дополнение к зацеплению. Скорость вращения (периферическую скорость V) пары валов: первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42, регулируют с помощью контроллера (не показан), которым обеспечен агрегат 200 для изготовления. Здесь окружная скорость V первого выпуклого и вогнутого вала 41 и второго выпуклого и вогнутого вала 42 приблизительно равны, например, скорости поверхности первого выпуклого и вогнутого вала 41, а более конкретно, периферическую скорость V вычисляют как окружную скорость по числу оборотов вала и по величине, определяемой посредством вычитания глубины зацепления D во время обработки, описанной ниже, из <расстояния от> отдаленного конца верха выступающей части 411 первого выпуклого и вогнутого вала 41, принимаемой за диаметр.

Как показано на фиг. 10, секция 5 для осуществления процесса ворсования обеспечена валом 51 с выступами, содержащим множество выступающих частей 511 на его окружной лицевой поверхности. Вал 51 с выступами является цилиндрическим валом, изготовленным из металла, например, из алюминиевого сплава или стали. Вал 51 с выступами вращают посредством приложения движущей силы, передаваемой от средств привода к его цапфе. Скорость вращения вала 51 с выступами регулируют с помощью контроллера (не показан), которым обеспечен агрегат для изготовления <нетканого материала>. Как показано на фиг. 10, секция 5 для осуществления процесса ворсования обеспечена расположенными выше по движению и ниже по движению от вала 51 с выступами транспортирующими валами 52, 53, которыми транспортируют нетканый материал 10′, подвергнутый частичной вытяжке. Скорость транспортирования нетканого материала 10′, подвергнутого частичной вытяжке, регулируют с помощью контроллера (не показан), которым обеспечен агрегат для изготовления <нетканого материала>.

Вал 51 с выступами имеет произвольную вогнутoвыпуклую форму, которая не может быть представлена регулярным повторяющимся рисунком, по меньшей мере, в одном случае, когда вогнутoвыпуклую форму, состоящую из выступающих частей 511 и углубленных частей 512, определяют в направлении оси вращения вала 51 (в направлении X) с выступами, и один раз, когда вогнутoвыпуклую форму, состоящую из выступающих частей 511 и углубленных частей 512, определяют в окружном направлении вала с выступами 51. Один пример произвольного рисунка представлен в виде кривой шероховатости на фиг. 11. Если направление сканирования кривой шероховатости принято за ось X, а амплитуду кривой шероховатости измеряют в направлении оси Y, то кривую шероховатости можно представить как Y=f(X); здесь под произвольном рисунком понимают то, что при частотном анализе кривой шероховатости Y=f(X) произвольной рисунок нельзя представить в виде сочетания периодических функций.

В этой связи, грубо функцию измеряли, используя прибор контактного типа для измерения шероховатости [SURFTEST S J-210 (изготовленный компанией Mitutoyo Corporation)].

Из-за того, что выступающие части 511 вала 51 с выступами расположены произвольно в окружном направлении вала 51 с выступами, выступающие части, различные по высоте, проникают в нетканый материал 10′ на различные глубины и чешут волокна нетканого материала 10′, и, следовательно, чешут длинные волокна в нетканом материале 10′ в произвольно расположенных местах в направлении толщины нетканого материала 10′, и разрывают части длинных волокон. Посредством чесания длинных волокон в нетканом материале 10′ в произвольно расположенных местах в направлении толщины нетканого материала 10′, длинные волокна, соединенные пучками в нетканом материале, разрыхляют произвольно в направлении толщины нетканого материала таким образом, что восприятие на ощупь нетканого материала значительно улучшается. В случае, если выступающие части 511 проникают в нетканый материал 10′ на одинаковую глубину для чесания длинных волокон в нетканом материале 10′ и если проникновение выступающих частей 511 неглубокое, то только поверхностный слой нетканого материала 10′ разрыхляют таким образом, что не проявляется улучшение восприятия на ощупь нетканого материала, а если проникновение выступающих частей 511 является глубоким, то весь нетканый материал 10′ разрыхляют, но увеличивается количество разорванных длинных волокон 2, а также происходит разрыв нетканого материала 10′, в результате чего не улучшается восприятие на ощупь нетканого материала.

Кроме того, упомянутый выше произвольной рисунок обладает достоинством, заключающимся в том, что если выступающие части 511 вала 51 с выступами также расположены произвольно в направлении оси вращения вала 51 с выступами, то текстура может быть улучшена более равномерно в направлении X (в поперечном направлении) нетканого материала 10′.

При использовании вала 51 с выступами длина обрабатываемого участка <нетканого материала>, вычисленная по формуле (1), предпочтительно составляет 350 мм или более, более предпочтительно - 800 мм или более, даже более предпочтительно - 1000 мм или более, и предпочтительно составляет 10000 мм или менее, более предпочтительно - 5000 мм или менее, а более конкретно, предпочтительно находится в диапазоне от 350 мм или более до 10000 мм или менее, более предпочтительно - в диапазоне от 1000 мм или более до 5000 мм или менее.

В этой связи, под «длиной обрабатываемого участка» <нетканого материала>, вычисленной по формуле (1), понимают расстояние, на котором вал 51 с выступами контактирует с нетканым материалом, как показано на фиг. 12. Кроме того, диаметр вала, обозначенный буквой D, является диаметром окружной лицевой поверхности вала 51 с выступами.

Формула 1

Длина обрабатываемого участка <нетканого материала> равна

(Vnw-Vroll)/Vnw×π×D×θ/360° (1)

В формуле:

Vroll - окружная скорость вала с выступами [м/мин];

Vnw - скорость транспортирования нетканого материала [м/мин];

θ - угол огибания вала с выступами нетканым материалом [градус];

D - диаметр вала с выступами [мм].

Ниже описан вариант осуществления способа изготовления нетканого материала согласно настоящему изобретению с использованием описанного выше агрегата для изготовления <нетканого материала> со ссылками на фиг. 5.

Для осуществления способа изготовления нетканого материала согласно настоящему изобретению используют исходный нетканый материал 10 в качестве материала для получения нетканого материала 1. В качестве исходного нетканого материала 10 можно использовать: нетканый материал «спанбонд»; ламинированный нетканый материал, состоящий из слоя материала «спанбонд» и слоя материала, полученного распылением расплава смолы, и т.п., а в качестве ламинированного нетканого материала можно использовать, например: ламинированный нетканый материал, состоящий из слоя материала «спанбонд» плюс слой материала «спанбонд»; ламинированный нетканый материал, состоящий из слоя материала «спанбонд» плюс слой материала «спанбонд», плюс слой материала «спанбонд»; ламинированный нетканый материал, состоящий из слоя материала «спанбонд» плюс слой материала, полученного распылением расплава смолы, плюс слой материала «спанбонд»; ламинированный нетканый материал, состоящий из слоя материала «спанбонд» плюс слой материала «спанбонд», плюс слой материала, полученного распылением расплава смолы, плюс слой материала «спанбонд»; и т.п. В случае если используют нетканый материал «спанбонд» или ламинированный нетканый материал, то волокно, составляющее нетканый материал, изготавливают из термопластичной смолы, а в качестве термопластичной смолы можно использовать: полиолефиновую смолу; смолу из сложного полиэфира; полиамидную смолу, полиакрилнитрильную смолу; поливиниловую смолу, поливинилиденовую смолу и т.п. В качестве полиолефиновой смолы можно использовать: полиэтилен, полипропилен, полибутен и т.п. В качестве смолы из сложного полиэфира можно использовать: полиэтилентерефталат, полибутилентерефталат и т.п. В качестве полиамидной смолы можно использовать нейлон и т.п. В качестве поливиниловой смолы можно использовать поливинилхлорид и т.п. В качестве поливинилиденовой смолы можно использовать поливинилиденхлорид и т.п. Можно также использовать денатуранты, смеси и подобные соединения этих различных смол. Среди термопластичных смол наиболее пригодной является полиолефиновая смола, особенно с точки зрения ее стоимости и получаемой при ее использовании текстуры. С подобной точки зрения тонина составляющего волокна предпочтительно <должна> находиться в диапазоне от 0,5 дтекс или более до 5,0 дтекс или менее, более предпочтительно - в диапазоне от 1 дтекс или более до 3 дтекс или менее. Поверхностная плотность каждого исходного нетканого материала 10 предпочтительно <должна> находиться в диапазоне от 5 г/м2 или более до 50 г/м2 или менее, более предпочтительно - в диапазоне от 8 г/м2 или более до 25 г/м2 или менее. Что касается множества частей, получаемых сплавлением волокон, посредством тиснения при формировании исходного нетканого материала 10, то площадь каждой части, получаемой сплавлением волокон, предпочтительно <должна> находиться в диапазоне от 0,05 мм2 или более до 10,0 мм2 или менее, более предпочтительно - от 0,1 мм2 или более до 1,0 мм2 или менее. Количество частей, получаемых сплавлением волокон, предпочтительно <должно> находиться в диапазоне от 10/см2 или более до 250/см2 или менее, более предпочтительно - в диапазоне от 35/см2 или более до 65/см2 или менее. Форма части, получаемой сплавлением волокон, не особенно ограничена, и форма может быть любой, например, круглой, ромбической или треугольной. Доля общей площади частей, получаемых сплавлением волокон, на одной лицевой поверхности исходного нетканого материала 10 предпочтительно <должна> находиться в диапазоне от 3% или более до 50% или менее, более предпочтительно - в диапазоне от 5% или более до 30% или менее.

В этой связи, в волокно, составляющее исходный нетканый материал 10, может быть введено небольшое количество добавок, например: антистатик, замасливатель или гидрофильное вещество.

Кроме того, с точки зрения усиления ощущения объемности и улучшения восприятия на ощупь, исходный нетканый материал 10 предпочтительно подвергают тепловой обработке при температуре ниже температуры плавления волокон, составляющих исходный нетканый материал 10, а более предпочтительной является обработка потоком горячего воздуха.

Способ изготовления нетканого материала согласно настоящему изобретению включает сначала осуществление процесса частичной вытяжки каждой из множества частей исходного нетканого материала 10 при температуре 50°C или менее. Более конкретно, сначала рулонный исходный нетканый материал 10 сматывают с исходного рулона материала (не показан) и транспортируют между парой 43 стальных, сопряженных, тиснильных валов 41, 42 с помощью транспортирующих валов 44, 45 и осуществляют частичную вытяжку исходного нетканого материала 10, как показано на фиг. 5. Более подробно: процессу вытяжки подвергают множество частей исходного нетканого материала 10 в направлении транспортирования и в направлении, перпендикулярном направлению транспортирования, посредством сжатия транспортируемого исходного нетканого материала 10 между множеством выступающих частей 411 одного вала 41 и множеством углубленных частей 422 другого вала 42, и посредством дополнительного сжатия исходного нетканого материала 10 между множеством выступающих частей 421 вала 42 и множеством углубленных частей 412 вала 41. Таким образом, посредством осуществления процесса вытяжки в направлении транспортирования и в направлении, перпендикулярном направлению транспортирования, может быть подавлено снижение прочности на разрыв в соответствующих направлениях нетканого материала 1, подлежащего изготовлению. В этой связи, температура в 50°C или менее означает нормальную температуру при осуществлении процесса вытяжки исходного нетканого материала 10 без непосредственного нагревания валов 41, 42. Другими словами, с точки зрения предотвращения ужесточения исходного нетканого материала 10 из-за сплавления волокон, составляющих нетканый материал, происходящего при осуществлении процесса вытяжки исходного нетканого материала 10, <необходимо поддерживать> температуру, которая ниже температуры плавления любого из видов составляющих волокон. В этой связи, направление, перпендикулярное направлению транспортирования, является тем же направлением, что и направление осей вращения указанных выше валов.

Затем осуществляют процесс ворсования, вспушивая волокно, составляющее исходный нетканый материал 10′, полученный после подвергания процессу частичной вытяжки исходного нетканого материала 10. Более конкретно, исходный нетканый материал 10′ транспортируют к валу 51 с выступами с помощью транспортирующих валов 52, 53, как показано на фиг. 5. В секции 5 для осуществления процесса ворсования части длинных волокон 2, составляющих исходный нетканый материал 10, разрывают, используя вал 51 с выступами, содержащий выступы 511 на его окружной лицевой поверхности, для непрерывного изготовления нетканого материала 1 (см. фиг. 1 и 2), в котором только одни концы 20a волокон 20 закреплены в частях 3, полученных сплавлением волокон, составляющих исходный нетканый материал 10. С точки зрения разрыва частей длинных волокон 2 и эффективного образования волокон 20, представленных на фиг. 1, предпочтительно, чтобы направление вращения вала 51 с выступами было противоположно направлению транспортирования исходного нетканого материала 10′, и предпочтительно, чтобы вал 51 с выступами вращали со скоростью, составляющей от 0,3 или более скорости транспортирования исходного нетканого материала 10′ до 10,0 или менее скоростей транспортирования исходного нетканого материала 10′. При вращении вала 51 с выступами в окружном направлении (в направлении вперед по отношению к направлению транспортирования), предпочтительно, чтобы вал 51 с выступами вращали со скоростью в диапазоне от 1,5 или более скорости транспортирования исходного нетканого материала 10′ до 20,0 или менее скоростей транспортирования исходного нетканого материала 10′. Здесь под скоростью вала 51 с выступами понимают окружную скорость окружной лицевой поверхности вала 51 с выступами.

В этой связи, в случае если волокна 20 закреплены только концами в частях 3, полученных сплавлением волокон, образованных на обеих лицевых поверхностях нетканого материала 1, то волокна 20 могут быть получены на обеих лицевых поверхностях посредством дополнительной обработки поверхности (задней лицевой поверхности), отличной от поверхности исходного нетканого материала 10′, обработанной с помощью вала 51 с выступами, посредством использования другого вала 51 с выступами.

Так как ворсование осуществляют с помощью вала 51 с выступами после образования ослабленных точек в частях 3, полученных сплавлением волокон, посредством обработки парой 43 стальных, сопряженных, тиснильных валов, то нетканый материал, изготовленный посредством использования упомянутого выше предпочтительного способа изготовления нетканого материала 1, отличается тем, что доля волокон 21 в виде петель уменьшена в сравнении с нетканым материалом, изготовленным с использованием обычного способа ворсования. Кроме того, так как ворсование осуществляют с помощью вала 51 с выступами после образования ослабленных точек в частях 3, полученных сплавлением волокон, посредством обработки парой 43 стальных, сопряженных, тиснильных валов, то вероятность появления так называемого разрыва (прорыва, дыры) между частями 3, полученными сплавлением волокон, снижается, в результате чего прочность на разрыв исходного нетканого материала 10 может быть сохранена на первоначальном уровне.

Ниже рассмотрены свойства описанного выше нетканого материала 1, полученного согласно варианту осуществления настоящего изобретения.

В нетканом материале 1 (см. фиг. 1 и 2) согласно данному варианту осуществления образованы волокна 20 посредством разрыва частей длинных волокон 2, только одни концы 20a которых закреплены в частях 3, полученных сплавлением волокон. Кроме того, в нетканом материале 1 часть (см. фиг. 3), расположенная между частями 3, 3, полученными сплавлением волокон, расположенными рядом друг с другом в направлении ориентации (в направлении Y) длинных волокон 2, обладают относительным удлинением, составляющим 40% или более при действии растягивающей нагрузки, составляющей 1 сН/1 мм. Таким образом, хотя прочность на разрыв высока, ощущение объемности полностью достигается и восприятие на ощупь в первый момент прикосновения дополнительно улучшается. Нетканый материал «спанбонд» или ламинированный нетканый материал «спанбонд», используемый в качестве исходного нетканого материала 10, является нетканым материалом, вызывающим обычно пониженное ощущение объемности, и его текстура хуже в сравнении с текстурой нетканого материала, полученного с использованием способа с продувом воздуха, но текстура нетканого материала 1 согласно данному варианту осуществления в большей степени улучшена, так как добавлены гладкость и объемность.

Кроме того, согласно данному варианту осуществления способа изготовления нетканого материала 1, описанному выше, можно непрерывно изготавливать нетканый материал 1, обладающий высокой прочностью на разрыв, вызывающий хорошее ощущение объемности и улучшенное восприятие на ощупь в первый момент прикосновения.

Нетканый материал 1 используют соответствующим образом, в основном в качестве составляющего компонента абсорбирующего изделия, например, одноразового подгузника или мягкой гигиенической прокладки. Его используют в качестве составляющего компонента, например, верхнего полотна, заднего полотна, полотна, представляющего наружное покрытие одноразового подгузника и т.п., и, в частности, нетканый материал 1 соответствующим образом используют в качестве верхнего полотна абсорбирующего изделия, прикладываемого к коже потребителя. Кроме того, нетканый материал 1 также соответствующим образом используют в полотне для чистки. Одноразовый подгузник, в котором используют нетканый материал 1, более конкретно описан ниже как пример.

Как показано на фиг. 13 и 14, предмет одежды без застежек, например, одноразовый подгузник 100, обеспечен абсорбирующей сборкой 50, содержащей абсорбирующий компонент 40, и наружным покрытием 60, расположенным со стороны абсорбирующей сборки 50, не прикладываемой к коже потребителя, с помощью которого прикрепляют абсорбирующую сборку 50.

Как показано на фиг. 14, абсорбирующая сборка 50 содержит: проницаемое для жидкости верхнее полотно 70; непроницаемое для жидкости (содержащее гидрофобный материал) заднее полотно 80; и удерживающий жидкость абсорбирующий компонент 40, проложенный между полотнами 70, 80; и сборка имеет по существу продолговатую форму в вертикальном направлении, как показано на фиг. 13.

Как показано на фиг. 13, наружное покрытие 60 содержит: заднюю часть A, располагаемую с задней стороны потребителя; переднюю часть B, располагаемую с передней стороны потребителя; промежностную часть C, расположенную между задней частью A и передней частью B, и располагаемую в области промежности потребителя; и две боковые краевые части 6a, 6b задней части A и передней части B, скрепляемые таким образом, чтобы были образованы: пара боковых уплотнений (не показаны), пара проемов для ног (не показаны) и проем по талии (не показан). Кроме того, наружное покрытие 60 содержит: наружное полотно 62, образующее наружную лицевую поверхность подгузника; внутреннее полотно 61, расположенное со стороны подгузника, прикладываемой к коже потребителя, и частично прикрепленное к наружному полотну 62; эластичный компонент 63, располагаемый по талии потребителя; и эластичные компоненты 64 для охвата ног потребителя, предназначенные для стягивания краев и расположенные между полотнами 61, 62 в части, располагаемой по талии, и в частях 6d для ног, для образования проемов по талии и для ног.

Как показано на фиг. 13, абсорбирующая сборка 50 расположена таким образом, чтобы она переходила от задней части A наружного покрытия 60 к передней части B, и обе концевые части абсорбирующей сборки 50 в продольном направлении расположены в местах, отстоящих (внутрь) в продольном направлении от обеих краевых частей наружного покрытия 60 в продольном направлении. Как показано на фиг. 14, в абсорбирующей сборке 50 поверхность заднего полотна 80 абсорбирующей сборки 50, не прикладываемая к коже потребителя, прикреплена к прикладываемой к коже потребителя поверхности внутреннего полотна 61 наружного покрытия 60 с использованием способа крепления, включающего, например, применение адгезивного вещества, термосваривания или ультразвукового сваривания.

Как показано на фиг. 14, боковые манжеты 55, 55, состоящие из непроницаемого для жидкости или гидрофобного, но воздухопроницаемого материала, обеспечены в обеих боковых частях абсорбирующей сборки 50 вдоль продольного направления. Эластичный компонент 56 для образования боковых манжет располагают и прикрепляют в растянутом состоянии манжеты вблизи свободных краевых частей каждой боковой манжеты 55. С помощью боковой манжеты 55 можно предотвращать вытекание выделений наружу в поперечном направлении абсорбирующей сборки 50, так как свободная краевая часть поднимается во время ношения подгузника. Как показано на фиг. 14, полотно для образования боковой манжеты 55 закреплено между абсорбирующим компонентом 40 и задним полотном 80 с помощью ее части 55a предварительно определенной ширины, расположенной снаружи в поперечном направлении абсорбирующей сборки 50 и проложенной под не прикладываемой к коже потребителя поверхностью абсорбирующего компонента 40. В этой связи, часть 55a предварительно определенной ширины может быть закреплена между задним полотном 80 и наружным покрытием 60.

Нетканый материал 1 согласно данному варианту осуществления соответствующим образом используют в качестве наружного полотна 62 и внутреннего полотна 61 наружного покрытия 60 предмета одежды без застежек, например, одноразового подгузника 100, используемых в прикладываемых к коже потребителя поверхностях изделия. Кроме того, нетканый материал 1 можно также использовать в качестве верхнего полотна 70, заднего полотна 80 и полотна для образования боковой манжеты 55. Компонент, обычно используемый в абсорбирующем изделии, например, в одноразовом подгузнике, можно использовать без особых ограничений в компонентах соответствующих секций в случае, где нетканый материал 1 не использовали. Например, в качестве верхнего полотна 70 можно использовать проницаемый для жидкости нетканый материал, перфорированную пленку, его ламинированный компонент и т.п.; в качестве заднего полотна 80 можно использовать полимерную пленку, ламинированный компонент полимерной пленки и нетканый материал, и т.п. В качестве полотна для образования боковой манжеты 55 можно использовать растяжимую пленку, нетканый материал, текстильный материал, его ламинированный компонент и т.п. В качестве наружного полотна 61 и внутреннего полотна 62 можно использовать гидрофобный нетканый материал и т.п.

В качестве абсорбирующего компонента 40 можно использовать без ограничений материал, обычно используемый в абсорбирующем изделии, например, одноразовом подгузнике и т.п. Например, компонент, полученный посредством заворачивания волокнистой сборки из волокнистого материала, например, волокнистой массы или волокнистой сборки, содержащей сверхабсорбирующий полимер и оберточное полотно, например, тонкую бумагу или водопроницаемый нетканый материал.

В качестве эластичного компонента 56 для изготовления боковой манжеты, эластичного компонента 63, располагаемого по талии потребителя, и эластичного компонента 64 для охвата ног потребителя можно использовать без особых ограничений компоненты, обычно используемые в абсорбирующем изделии, например, одноразовом подгузнике. Например, можно использовать эластичный материал, состоящий из натурального каучука, полиуретана, сополимера полистирола и полиизопрена, сополимера полистирола и полибутадиена, coполимера полиэтилена и альфаолефина, например, этилакрилата и этилена и т.п.

Нетканый материал согласно настоящему изобретению вовсе не ограничен нетканым материалом 1, изготавливаемым согласно описанному выше варианту осуществления, и может быть соответствующим образом модифицирован.

Кроме того, способ изготовления нетканого материала согласно настоящему изобретению вовсе не ограничен описанным выше вариантом осуществления способа изготовления, и может быть соответствующим образом модифицирован.

Например, в способе изготовления нетканого материала 1 согласно данному варианту осуществления, описанном выше, вместо использования исходного нетканого материала 10, подвергнутого тепловой обработке при температуре ниже температуры плавления составляющих его волокон на другом этапе, тепловой обработке можно подвергать исходный нетканый материал 10 при температуре ниже температуры плавления волокон, составляющих исходный нетканый материал 10, до осуществления процесса частичной вытяжки. Более конкретно, в агрегате для изготовления нетканого материала 1, секция для обработки нетканого материала потоком горячего воздуха расположена выше по движению от секции 4 для осуществления процесса частичной вытяжки; и процессу частичной вытяжки подвергают исходный нетканый материал 10, уже подвергнутый тепловой обработке с использованием потока горячего воздуха, посредством непрерывного транспортирования исходного нетканого материала 10 между парой 43 стальных, сопряженных, тиснильных валов 41, 42 секции 4 для осуществления процесса частичной вытяжки. Посредством последовательного осуществления тепловой обработки и процесса частичной вытяжки могут быть достигнуты такие результаты, как увеличение толщины после тепловой обработки и дополнительное улучшение текстуры.

Помимо описанных выше вариантов осуществления настоящего изобретения ниже дополнительно раскрыты следующие нетканые материалы и способы их изготовления.

<1>

Нетканый материал, в котором волокнистое полотно, содержащее длинное волокно, скреплено с помощью частей, полученных сплавлением волокон, который снабжен волокном, полученным посредством разрыва частей длинных волокон, и одни концевые части волокон скреплены с помощью частей, полученных сплавлением волокон, в котором

- часть, расположенная между частями, полученными сплавлением волокон, расположенными рядом друг с другом в направлении ориентации длинных волокон, обладает относительным удлинением, составляющим 35% или более при пределе прочности при растяжении 1 сН/1 мм.

<2>

Нетканый материал, подобный описанному выше продукту <1>, в котором часть, расположенная между частями, полученными сплавлением волокон, расположенными рядом друг с другом в направлении ориентации длинных волокон, предпочтительно обладает относительным удлинением, составляющим 40% или более при пределе прочности при растяжении, составляющем 1 сН/1 мм, более предпочтительно - относительным удлинением, составляющим 50% или более, даже более предпочтительно - относительным удлинением, составляющим 60% или более, и предпочтительно - относительным удлинением, составляющим 200% или менее, более предпочтительно - относительным удлинением, составляющим 150% или менее, даже более предпочтительно - относительным удлинением, составляющим 120% или менее.

<3>

Нетканый материал, подобный описанным выше продуктам <1> или <2>, прочность на разрыв которого предпочтительно составляет 5,00 Н/50 мм или более, и находится в диапазоне от 8 Н/50 мм или более до 30 Н/50 мм или менее.

<4>

Нетканый материал, подобный любому одному из указанных выше продуктов <1>-<3>, доля прочности на разрыв которого от прочности на разрыв исходного нетканого материала до разрыва частей длинных волокон (т.е. отношение прочности на разрыв нетканого материала к прочности на разрыв исходного нетканого материала) составляет 0,5 или более, предпочтительно - 0,7 или более и 1,0 или менее.

<5>

Нетканый материал, подобный любому одному из указанных выше продуктов <1>-<4>, объемная мягкость которого предпочтительно составляет 4,5 сН или менее, более предпочтительно - 3,0 сН или менее, даже более предпочтительно - 2,5 сН или менее, и предпочтительно - 0,5 сН или более; и характеристическое значение сжатия в течение непродолжительного периода времени действия нагрузки нетканого материала предпочтительно составляет 14,7 (сН/см2)/мм [15 (гс/см2)/мм] или менее, более предпочтительно - 11,8 (сН/см2)/мм [12 (гс/см2)/мм] или менее, более предпочтительно -10,8 (сН/см2)/мм [ll (гс/см2)/мм] или менее.

<6>

Нетканый материал, подобный любому одному из указанных выше продуктов <1>-<5>, в котором количество ворсовых волокон, включающих волокна, только одни концевые части которых закреплены в частях, полученных сплавлением волокон, предпочтительно составляет 10/см или более, более предпочтительно - 15/см или более, предпочтительно - 50/см или менее, а высота ворсовых волокон предпочтительно составляет 0,7 мм или более, более предпочтительно - 2,0 мм или более, и предпочтительно - 5,0 мм или менее, более предпочтительно - 3,0 мм или менее.

<7>

Нетканый материал, подобный любому одному из указанных выше продуктов <1>-<6>, объемная мягкость которого до разрыва частей длинных волокон предпочтительно составляет 10 сН или менее, более предпочтительно - 6 сН или менее, и предпочтительно - 1 сН или более.

<8>

Нетканый материал, подобный любому одному из указанных выше продуктов <1>-<7>, подвергнутый тепловой обработке до разрыва частей длинных волокон при температуре ниже температуры плавления волокон, составляющих нетканый материал.

<9>

Способ изготовления нетканого материала, включающий осуществление процесса частичной вытяжки каждой из множества частей нетканого материала при температуре 50°C или менее и осуществление процесса ворсования для ворсования волокон, составляющих нетканый материал, которому подвергают нетканый материал, предварительно подвергнутый процессу частичной вытяжки, согласно которому

- процесс ворсования осуществляют с помощью вала с выступами, содержащего множество выступающих частей на его окружной лицевой поверхности;

- выступающие части вала с выступами расположены произвольно, по меньшей мере, в одном из направлений: в направлении оси вращения вала или окружном направлении; и

- длина обрабатываемого участка <нетканого материала> валом с выступами, вычисляемая по формуле (1), составляет 350 мм или более.

Формула 1

Длина обрабатываемого участкка <нетканого материала> равна (Vnw-Vroll)/Vnw×π×D×θ/360° (1)

В формуле:

Vroll - окружная скорость вала с выступами [м/мин];

Vnw - скорость транспортирования нетканого материала [м/мин];

θ - угол огибания вала с выступами нетканым материалом [градус];

D - диаметр вала с выступами [мм].

<10>

Способ изготовления нетканого материала, подобный способу <9>, согласно которому выступающие части вала с выступами, используемого для осуществления процесса ворсования, расположены произвольно в окружном направлении вала с выступами.

<11>