Настоящее изобретение относится к способу производства слоя и к способу производства строительной панели. Такой слой может использоваться для того, чтобы производить строительную панель, например половую панель, стеновую панель, потолочную панель, компонент мебели и т.п.

Ламинированный настил пола прямого прессования (DPL) на основе древесного волокна обычно включает в себя ядро волокнистой плиты толщиной 6-12 мм, верхний декоративный поверхностный слой ламината толщиной 0,2 мм и нижний балансирующий слой ламината, пластмассы, бумаги или подобного материала толщиной 0,1-0,2 мм.

Поверхностный слой ламинированного настила пола характеризуется тем, что декоративные и износостойкие свойства обычно достигаются двумя отдельными слоями, один над другим. Декоративный слой обычно является бумагой с напечатанным на ней изображением, а износостойкий слой является прозрачной оверлейной бумагой, которая включает в себя мелкие частицы окиси алюминия.

Декоративная бумага с напечатанным на ней изображением и оверлейная бумага пропитываются меламиновой смолой и ламинируются на ядро на основе древесного волокна при повышенной температуре и давлении. Балансирующий слой используется для того, чтобы сохранять панель плоской после производства и когда панель подвергается действию изменений влажности, которые заставляют поверхностный слой разбухать и сокращаться.

Относительно недавно были разработаны новые “безбумажные” типы древесноволокнистого настила пола (WFF) с твердыми поверхностями, представляющие собой в основном гомогенную смесь волокон, связующих компонентов и износостойких частиц.

Новые “безбумажные” древесноволокнистые полы с твердой поверхностью, представляющие собой гомогенную смесь волокон, предпочтительно древесных волокон, мелких износостойких частиц и связующего компонента, производятся в соответствии с производственным способом, в котором смесь WFF наносится на ядро в форме порошка. Древесные волокна обычно являются очищенными, механически обработанными волокнами того же самого типа, который используется в древесноволокнистой плите высокого давления и в древесностружечной плите, то есть обработаны способом, который существенно не изменяет содержание лигнина. Древесные волокна включают в себя природные смолы, такие как лигнин. Износостойкие частицы предпочтительно являются частицами окиси алюминия. Другими подходящими износостойкими материалами являются, например, кремнезем или карбид кремния. Поверхностный слой предпочтительно включает в себя также красящие пигменты и/или другие декоративные материалы или химические вещества. Также могут использоваться обработанные волокна, например, отбеленные древесные волокна. Обработанные волокна могут быть полупрозрачными, и предпочтительно являются прозрачными в отвержденном связующем компоненте.

Связующий компонент предпочтительно является термореактивной смолой, такой как аминовые смолы, например меламин или мочевиноформальдегидная (карбамидная) смола. Может использоваться также любой другой связующий компонент, предпочтительно синтетические термореактивные или термопластические смолы.

Слой WFF обычно рассеивается в сухой порошкообразной форме на ядро на основе древесины, такое как, например, древесноволокнистая плита высокого давления. Слой отверждается под воздействием тепла и давления до твердого слоя толщиной 0,1-1,0 мм.

Могут быть получены несколько преимуществ перед известной технологией и особенно перед обычными ламинированными полами:

Износостойкий поверхностный слой, который является гомогенной смесью, может быть сделан намного более толстым по сравнению с поверхностными слоями обычного ламината, чем будет достигнута значительно более высокая износостойкость.

При использовании глубокого рельефного тиснения и отдельных декоративных материалов, которые могут быть включены в однородный поверхностный слой и скоординированы с тиснением, могут быть получены новые и очень продвинутые декоративные эффекты.

За счет однородного поверхностного слоя, который является более толстым и имеет более высокую плотность, может быть достигнута увеличенная ударная прочность.

Однородный поверхностный слой может включать в себя частицы, которые оказывают положительное влияние на свойства влаго- и звукопроницаемости.

Производственные затраты могут быть уменьшены, поскольку могут использоваться дешевые и даже вторичные материалы, а несколько производственных стадий могут быть пропущены.

В патентной заявке WO 2009/065769 раскрыт отдельный древесноволокнистый слой вышеописанного типа древесноволокнистого настила пола, который может использоваться в качестве отдельного поверхностного слоя. Слой отверждается под воздействием тепла и давления таким образом, что формируется отдельный слой. Однако, обработка такого типа отдельного слоя оказалась довольно трудной, так как отвержденный слой становится хрупким и легко повреждаемым при обработке.

Задачей настоящего изобретения является обеспечение усовершенствования вышеописанных способов и предшествующего уровня техники.

Дополнительная задача некоторых вариантов осуществления состоит в том, чтобы предложить способ производства слоя, который до присоединения к ядру мог бы обрабатываться как отдельный полуфабрикат.

Дополнительная задача некоторых вариантов осуществления состоит в том, чтобы предложить способ производства слоя, который был бы менее хрупким по сравнению с продуктами предшествующего уровня техники.

По меньшей мере некоторые из этих и других задач и преимуществ, которые будут очевидны из описания, были достигнуты с помощью способа производства отдельного и непрерывного слоя, являющегося существенно неотвержденным в соответствии с первым аспектом настоящего изобретения. Способ включает в себя:

- нанесение на носитель порошковой смеси, включающей в себя волокна и термореактивный связующий компонент,

- формирование слоя порошковой смеси, в котором порошковая смесь связана вместе так, что получается слой порошковой смеси, и в котором слой порошковой смеси является существенно неотвержденным, и

- отделение слоя порошковой смеси от носителя.

Преимущество настоящего изобретения состоит в том, что получается слой, который может обрабатываться как отдельный продукт. Таким образом слой образует полуфабрикат. Полуфабрикат является достаточно связанным вместе, так что образуется непрерывный слой. Таким образом со слоем можно обращаться как с отдельным листом.

Так как слой является существенно неотвержденным, слой, полученный по этому способу, является менее хрупким по сравнению с тонким слоем соответствующего отвержденного материала. Например, слой может быть согнут без излома. Таким образом, со слоем можно обращаться и хранить его с уменьшенным риском повреждения продукта.

В последующем процессе слой может быть присоединен к ядру для того, чтобы сформировать, например, поверхностный слой строительной панели. Однако слой может храниться и транспортироваться отдельно от ядра. Слой порошковой смеси может быть отвержден, например, под воздействием тепла и давления во время присоединения его к ядру.

Дополнительным преимуществом является то, что слой может быть присоединен к ядру одновременно с отверждением слоя. Никакого дополнительного связующего компонента между слоем и ядром добавлять не нужно. При отверждении слоя связующий компонент, находящийся в слое, также соединяет и слой с ядром.

Слой может использоваться, например, в качестве защитного слоя, например, как поверхностный слой, печатный слой, декоративный слой, износостойкий слой, балансирующий слой, антистатический слой, противобактериальный слой и т.д.

Слой порошковой смеси может быть гибким. Так как слой порошковой смеси является существенно неотвержденным, он является гибким, так что он может быть согнут без излома. Следовательно, слой может быть присоединен не только к плоской поверхности, но и к криволинейной поверхности. Слой может таким образом адаптироваться к криволинейной поверхности. Это свойство слоя может быть особенно полезным в мебельных применениях и в применениях для настила пола, например для создания кромки половой панели и т.д. Гибкость слоя также облегчает обработку и хранение слоя без повреждения продукта.

Стадия формирования слоя порошковой смеси может включать в себя нанесение влаги на порошковую смесь, так что порошковая смесь связывается вместе. Жидкость влаги вызывает набухание или по меньшей мере частично растворяет связующий компонент, делая таким образом связующий компонент липкий и клейким. Связующий компонент, таким образом, связывает частицы волокон, содержащиеся в порошковой смеси, друг с другом так, что образуется непрерывный материал.

Влага может быть тонко распылена или может наноситься в виде капелек жидкости.

Жидкость, образующая влагу, может быть водой, спиртом, чернилами, связующим компонентом, предпочтительно термореактивным связующим компонентом, более предпочтительно меламиноформальдегидной смолой, или смесью перечисленного. Жидкость может быть раствором или дисперсией. Путем нанесения цветной жидкости слой может быть окрашен. Жидкость может включать в себя пигменты. Жидкость может далее включать в себя добавки или вещества с техническими и химическими свойствами, такие как фотокаталитические частицы, агенты, такие как разделительный состав, или другие материалы. Жидкость может далее включать в себя износостойкие частицы, например кремнезем, окись алюминия или другие абразивные частицы.

Жидкость, образующая влагу, может быть нанесена в форме аэрозолей, пара, спрея, свободного тумана, дисперсии и т.д.

Стадия формирования слоя порошковой смеси может включать в себя сушку и/или нагрев порошковой смеси так, что порошковая смесь связывается вместе. С помощью нагрева, и таким образом сушки порошковой смеси, влага покидает порошковую смесь, оставляя таким образом волокна в смеси склеенными друг с другом. Тепло подводится таким образом, чтобы связующий компонент оставался существенно неотвержденным. Связующий компонент становится клейким и таким образом связывает волокна в порошковой смеси друг с другом. При использовании комбинированного связующего компонента, такого как Acrodur® 950L производства компании BASF, включающего в себя как термореактивные, так и термопластичные свойства, части связующего компонента, имеющие термопластичные свойства, плавятся при нагреве порошковой смеси, связывая таким образом волокна в порошковой смеси друг с другом. При нагреве связующего компонента до температуры ниже температуры отверждения, то есть температуры, при которой происходит основная часть отверждения, части связующего компонента, имеющие термореактивные свойства, остаются существенно неотвержденными.

Порошковая смесь может быть нагрета до температуры ниже температуры отверждения. Под температурой отверждения понимается температура, при которой происходит основная часть отверждения связующего компонента. Таким образом, связующий компонент остается существенно неотвержденным.

Стадия формирования слоя порошковой смеси может включать в себя прикладывание давления к порошковой смеси таким образом, что порошковая смесь связывается вместе. Давление сжимает порошковую смесь таким образом, что волокна в порошковой смеси связываются друг с другом механически. При прикладывании давления без нагрева слой остается существенно неотвержденным.

Волокна могут быть древесными волокнами, пластмассовыми волокнами, минеральными волокнами или овощными волокнами, такими как, например, джут, льняное полотно, лен, хлопок, конопля, бамбук, сухие измельченные волокна и сизаль, или смесь перечисленного.

Термореактивный связующий компонент может быть меламиновой смолой. Также возможны другие типы связующих компонентов, такие как термопластичные связующие компоненты, или комбинированный связующий компонент, включающий в себя как термопластичные, так и термореактивные свойства, такой как Acrodur® 950L производства компании BASF. Связующий компонент может быть одним из нескольких связующих компонентов в связующей смеси.

Стадия нанесения порошковой смеси на носитель может включить в себя нанесение порошковой смеси на поддерживающий слой, размещенный на носителе. Поддерживающая структура также может действовать в качестве упрочнения.

Способ может дополнительно включать в себя подготовку упрочняющей структуры в порошковой смеси. Упрочняющая структура укрепляет порошковую смесь таким образом, что получается более твердый слой.

Поддерживающий слой и/или упрочняющая структура могут включать в себя нетканый лист, бумажный лист, минеральные волокна, углеродные волокна, текстильные волокна или нейлоновые волокна. Примером бумажного листа является пропитанная оверлейная бумага.

Способ может дополнительно включать в себя печать изображения в порошковой смеси и/или в слое порошковой смеси, предпочтительно посредством цифровой печати. Печать может иметь место как до, так и после того, как слой порошковой смеси был сформирован.

Способ может дополнительно включать в себя печать изображения с обеих сторон неотвержденного слоя. Одно и то же изображение может печататься на обеих сторонах неотвержденного слоя. Альтернативно, первое изображение может печататься на первой стороне слоя, а второе изображение может печататься на второй стороне слоя. Первое и второе изображения могут быть смещены горизонтально относительно друг друга для того, чтобы создать визуальное впечатление глубины.

Способ может дополнительно включать в себя нанесение влаги в виде рисунка, предпочтительно посредством цифровой печати. При нанесении влаги в виде рисунка может быть получен специфический дизайн слоя. Только те части порошковой смеси, на которые была нанесена влага, будут формировать непрерывный слой. Остальная часть порошковой смеси не будет связываться вместе, но будет оставаться в порошковой форме. Непрерывный слой следовательно может быть удален из остальной части порошковой смеси. Порошковая смесь, не образующая непрерывного слоя, может быть собрана и использована повторно.

Нанося влагу в виде рисунка, возможно сформировать слой порошковой смеси, имеющий различные свойства в различных направлениях. Таким образом может быть разработан слой порошковой смеси, имеющий свойства, подобные свойствам слоя, такого как бумажный или древесный слой, имеющий главное направление волокон.

Способ может дополнительно включать в себя разрывание слоя порошковой смеси на меньшие части, формирующие декоративные элементы. Такие декоративные элементы или декоративные хлопья могут добавить слою конкретную особенность, функцию или дизайн.

Декоративные элементы могут быть нанесены на поверхностный слой, предпочтительно поверхностный слой на основе древесного волокна, который наносится на ядро, чтобы сформировать поверхностный слой строительной панели. Альтернативно, декоративные элементы могут быть смешаны с порошковой смесью, предпочтительно с древесноволокнистой порошковой смесью, которая наносится на ядро, чтобы сформировать поверхностный слой строительной панели. Кроме того, множество декоративных элементов может вместе сформировать поверхностный слой.

Способ может дополнительно включать в себя отверждение слоя порошковой смеси. Слой может быть отвержден до того, как он будет нанесен на ядро. При этом слой все еще остается гибким, особенно если он снабжен упрочнением. Даже если он уже отвержден, слой может быть присоединен к ядру посредством применения тепла и давления к отвержденному слою без нарушения внешнего вида слоя.

Слой порошковой смеси может быть защитным слоем. Под защитным слоем понимается любой вид слоя, такой как поверхностный слой, печатный слой, декоративный слой, износостойкий слой, балансирующий слой и т.д.

В соответствии со вторым аспектом настоящего изобретения предлагается способ производства непрерывного слоя, являющегося существенно неотвержденным. Способ включает в себя

- нанесение влаги на ткань,

- нанесение на ткань порошковой смеси, включающей в себя волокна и термореактивный связующий компонент,

- формирование слоя порошковой смеси путем нагрева порошковой смеси, посредством чего порошковая смесь связывается вместе таким образом, что получается слой порошковой смеси, который является существенно неотвержденным.

Способ в соответствии со вторым аспектом настоящего изобретения обеспечивает альтернативный способ производства непрерывного, существенно неотвержденного слоя. Слой формирует полуфабрикат, который может быть присоединен к ядру в последующем процессе, как описано ниже.

Способ в соответствии со вторым аспектом настоящего изобретения включает в себя преимущества, которые были описаны выше в отношении первого аспекта изобретения, посредством чего предыдущее обсуждение применимо также и к способу в соответствии со вторым аспектом настоящего изобретения.

Способ может дополнительно включать в себя нарезку ткани с нанесенной на нее порошковой смесью на отдельные листы.

Ткань может быть сформирована из гибкого листа, предпочтительно из нетканого листа.

Стадия нанесения порошковой смеси может включать в себя нанесение порошковой смеси с обеих сторон ткани. Путем нанесения смеси на ткань, проходящую в вертикальном направлении, порошок может быть нанесен на ткань с обеих сторон одновременно.

Волокна могут быть древесными волокнами, пластмассовыми волокнами, минеральными волокнами или овощными волокнами, такими как джут, льняное полотно, лен, хлопок, конопля, бамбук, сухие измельченные волокна и сизаль, или смесь перечисленного.

В соответствии с третьим аспектом настоящего изобретения предлагается способ для производства строительной панели. Способ включает в себя:

- обеспечение слоя порошковой смеси, произведенного в соответствии с первым или вторым аспектом настоящего изобретения,

- размещение слоя порошковой смеси на ядре, и

- присоединение слоя порошковой смеси к ядру путем применения тепла и давления.

Преимущество третьего аспекта изобретения состоит в том, что слой может быть присоединен к ядру и отвержден в одну стадию. При отверждении слоя путем применения тепла и давления связующий компонент в слое также связывает слой с ядром. Никакого дополнительного связующего компонента не требуется.

Если слой уже был отвержден на предыдущей стадии, слой порошковой смеси может быть помещен между слоем и ядром, и тепло и давление могут быть применены к слою. Альтернативно, слой порошковой смеси может быть присоединен к ядру посредством связующего компонента или клея любого другого типа.

Порошковая смесь может включать в себя древесные волокна и связующий компонент, предпочтительно термореактивный связующий компонент.

Строительная панель может быть, например, половой панелью, стеновой панелью, потолочной панелью, компонентом мебели и т.п. Слой, присоединенный к ядру, может образовывать, например, поверхностный слой, печатный слой, декоративный слой, износостойкий слой, обращающий слой, балансирующий слой или защитный слой.

В соответствии с четвертым аспектом настоящего изобретения предлагается отдельный и непрерывный слой. Слой предпочтительно производится в соответствии с первым или вторым аспектом настоящего изобретения.

Слой представляет собой слой порошковой смеси, включающий в себя порошковую смесь, включающую в себя волокна и термореактивный связующий компонент, в котором порошковая смесь связывается вместе для того, чтобы сформировать слой порошковой смеси, и в котором порошковая смесь является существенно неотвержденной. Волокна могут быть древесными волокнами.

Слой в соответствии с четвертым аспектом настоящего изобретения включает в себя преимущества, которые были описаны выше в отношении первого аспекта изобретения, посредством чего предыдущее обсуждение применимо также и для слоя.

Настоящее изобретение будет более подробно описано посредством примера со ссылкой на приложенные схематические чертежи, на которых показан вариант осуществления настоящего изобретения.

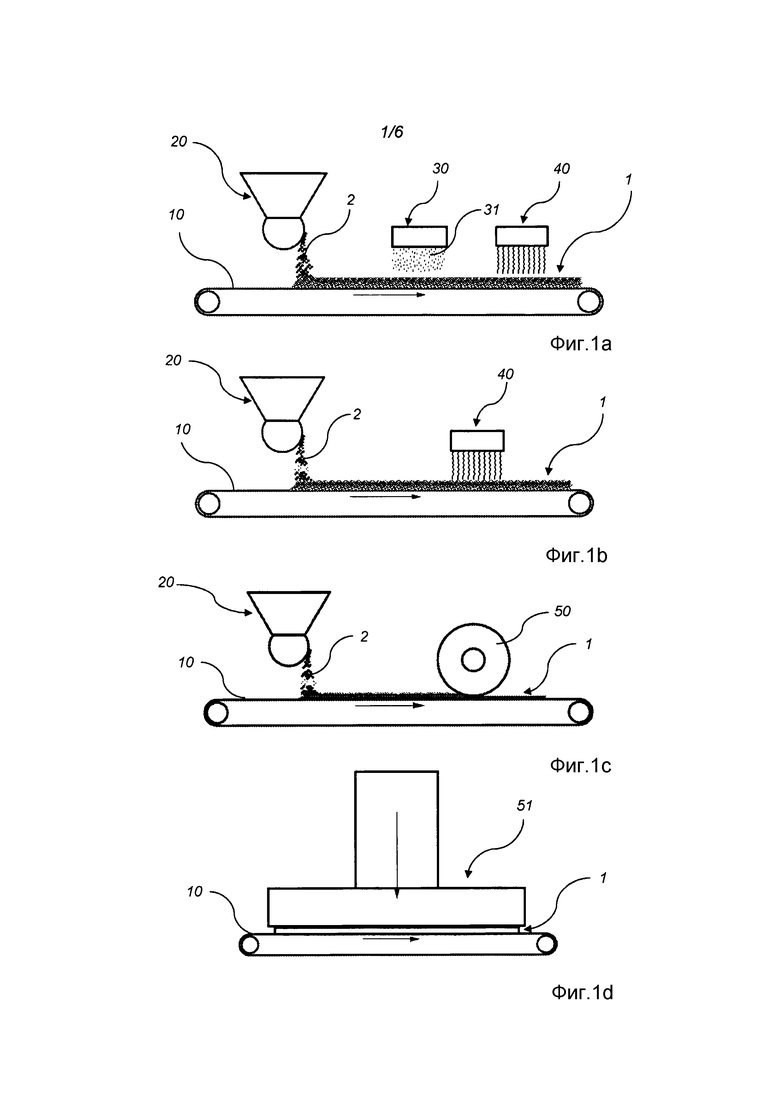

Фиг.1a-d схематично иллюстрируют способ производства слоя.

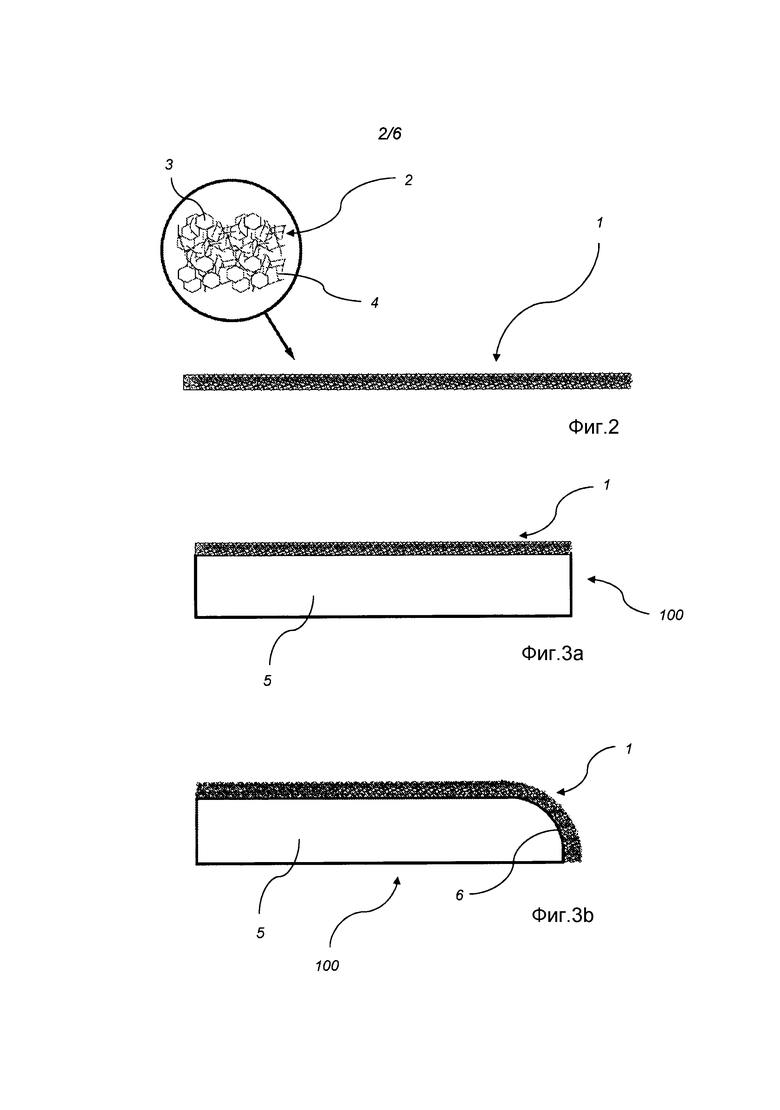

Фиг.2 иллюстрирует слой.

Фиг.3a иллюстрирует строительную панель, в которой слой образует поверхностный слой.

Фиг.3b иллюстрирует строительную панель, в которой слой формирует криволинейный поверхностный слой.

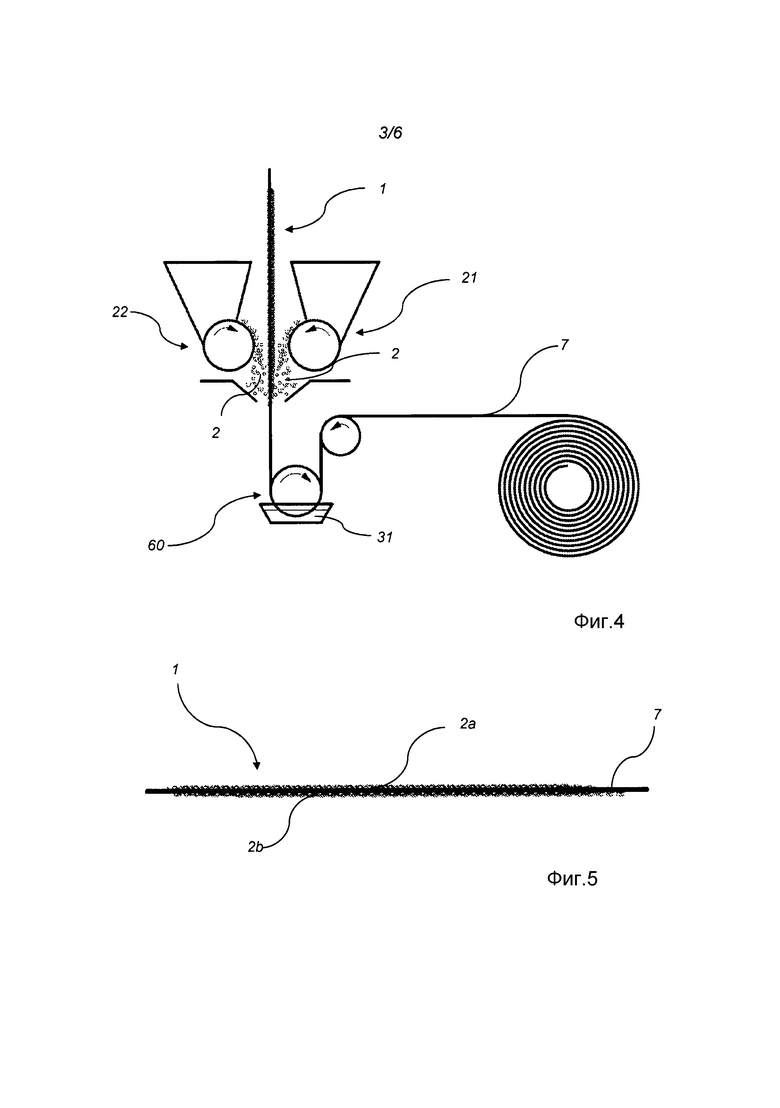

Фиг.4 иллюстрирует альтернативный метод производства слоя, включающего в себя структуру упрочнения.

Фиг.5 иллюстрирует слой, произведенный в соответствии со способом, показанным на фиг.4.

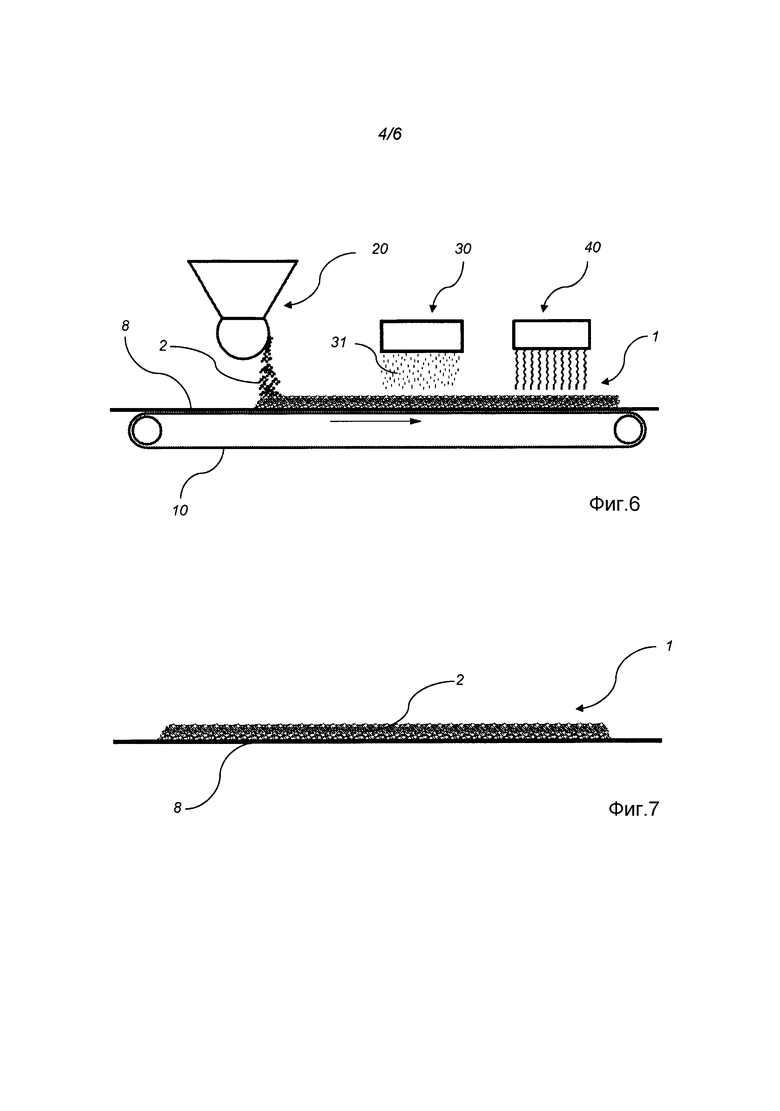

Фиг.6 иллюстрирует альтернативный метод производства слоя, включающего в себя поддерживающий слой.

Фиг.7 иллюстрирует слой, произведенный в соответствии со способом, показанным на фиг.6.

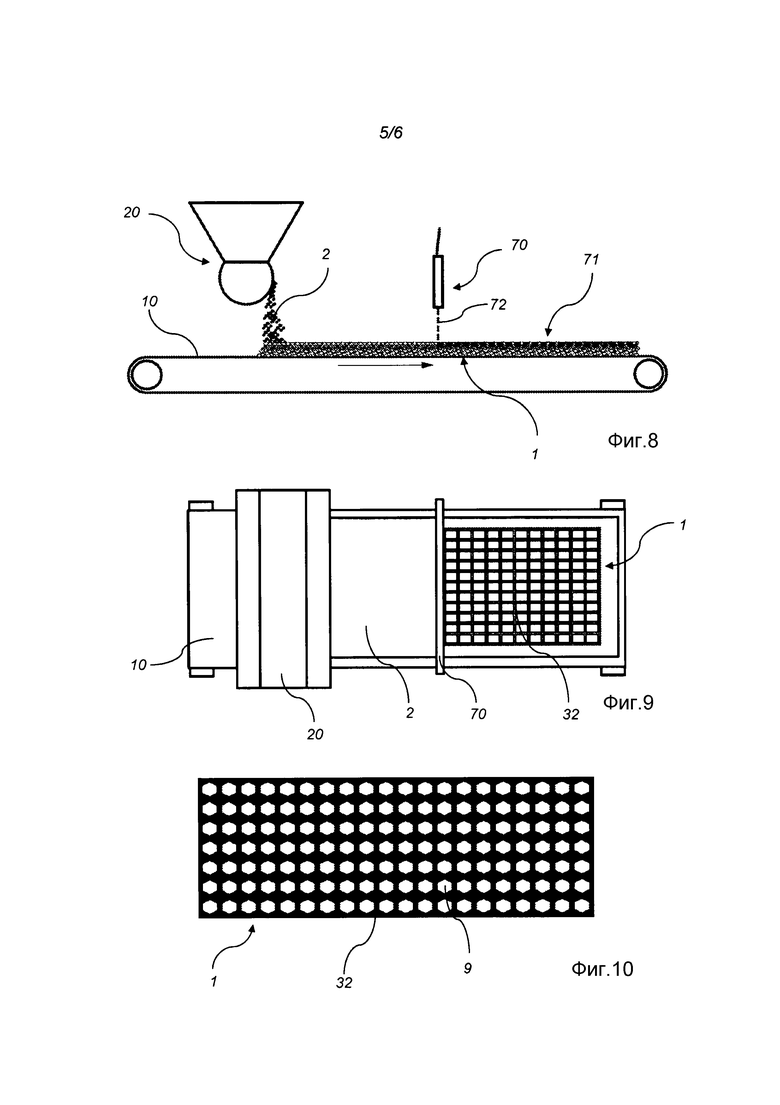

Фиг.8 иллюстрирует способ для печати изображения в слое.

Фиг.9 иллюстрирует способ для нанесения влаги в виде рисунка.

Фиг.10 иллюстрирует полуфабрикат, произведенный в соответствии со способом, показанным на фиг.8.

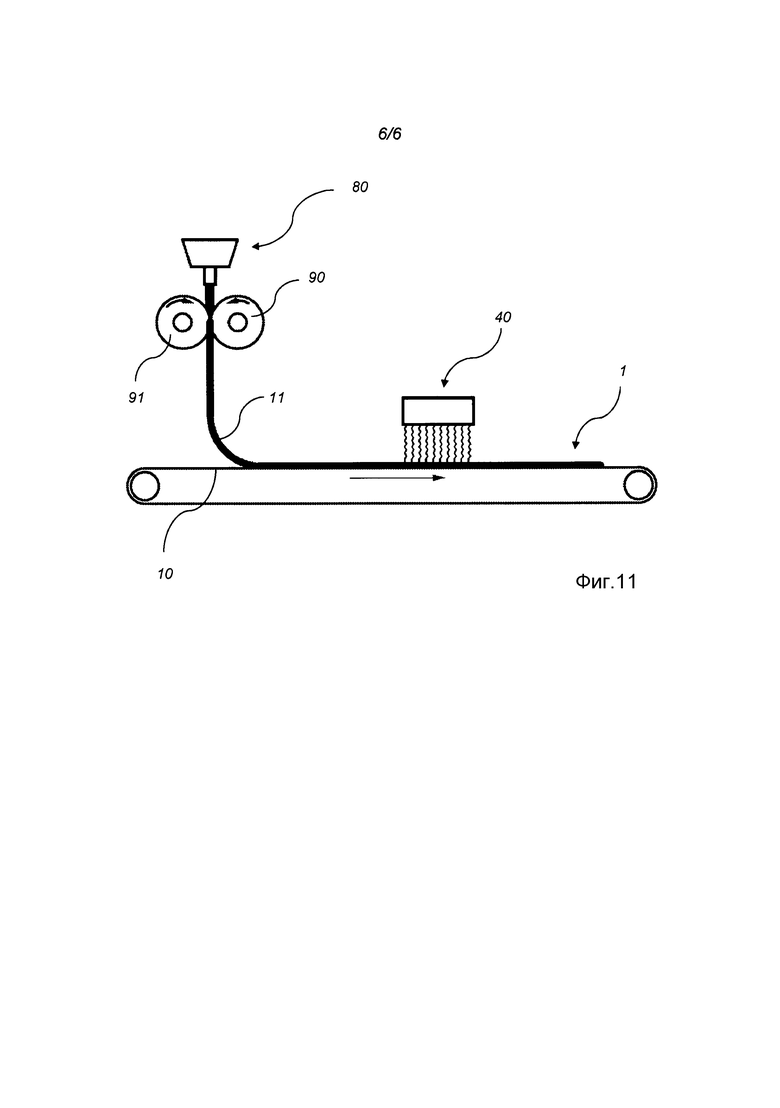

Фиг.11 иллюстрирует альтернативный метод производства слоя.

Далее способ производства слоя 1 будет описан со ссылкой на фиг.1a. Фиг.1a показывает производственную линию, включающую в себя блок 20 нанесения, предпочтительно рассеивающий блок, для нанесения порошковой смеси 2 на носитель 10. Производственная линия далее включает в себя блок 30 стабилизации для нанесения влаги 31 и нагревательный блок 40 для нагревания и/или сушки порошковой смеси 2.

В качестве первой стадии порошковая смесь 2 наносится на носитель 20. В показанном варианте осуществления конвейерная лента формирует носитель 20. Порошковая смесь 2 включает в себя волокна 4 и термореактивный связующий компонент 3. Волокна 4 являются предпочтительно древесными волокнами, но могут также быть пластмассовыми волокнами, минеральными волокнами или овощными волокнами такими как, например, джут, льняное полотно, лен, хлопок, конопля, бамбук, сухие измельченные волокна и сизаль. Если используются древесные волокна, они могут быть сырыми, переработанными, не бывшими в употреблении, обработанными или древесными отбросами. Под обработанными древесными частицами понимаются древесные частицы, которые были механически и/или химически обработаны. Под обработанными древесными частицами далее понимаются древесные частицы, которые были отбелены, просеяны и/или перемолоты. Примером таких обработанных древесных частиц является Jelucel® НМ 150 производства компании Jelu-Werk. Древесные частицы могут иметь размер меньше чем 300 мкм, предпочтительно меньше чем 100 мкм.

Как описано выше, древесные частицы или волокна могут быть очищенными или неочищенными. В зависимости от применения содержание лигнина в древесных частицах может изменяться. Могут использоваться как древесные частицы, имеющие низкое содержание лигнина, так и древесные частицы, имеющие высокое содержание лигнина, в зависимости от применения слоя, который будет сформирован. В некоторых вариантах осуществления используются частицы α-целлюлозы.

Порошковая смесь 2 также может включать в себя добавки, агенты, пигменты и т.д.

Порошковая смесь может также включать в себя износостойкие частицы, такие как окись алюминия и кремнезем.

Термореактивный связующий компонент является предпочтительно аминовой смолой, такой как меламиноформальдегидная смола (MF).

Порошковая смесь 2 наносится на носитель 10 как тонкий слой, предпочтительно имеющий однородную толщину. Однако частицы в порошковой смеси не связаны друг с другом, и находятся все еще в порошковой форме.

На последующей стадии на порошковую смесь 2 наносится влага 31. Влага 31 может быть тонко распылена или может включать в себя капельки жидкости. Порошковая смесь может также впитывать влагу из воздуха, нанося таким образом влагу на порошковую смесь. Жидкость, образующая влагу, может быть водой, спиртом, чернилами, связующим компонентом, предпочтительно термореактивным связующим компонентом, более предпочтительно меламиноформальдегидной смолой, или смесью перечисленного. Жидкость может далее включать в себя вещества, такие как добавки, агенты, пигменты или средства предварительной обработки, например управляющие последующим печатным процессом.

Когда влага 31 нанесена на порошковую смесь 2, она вызывает набухание или по меньшей мере частично растворяет связующий компонент 3. Таким образом, связующий компонент 3 в порошковой смеси становится клейким и липким. Следовательно, связующий компонент 3 начинает связывать волокна 4 в порошковой смеси друг с другом для того, чтобы сформировать слой 1 порошковой смеси.

Посредством применения тепла к порошковой смеси таким образом, что порошковая смесь сушится, влага 31 по меньшей мере частично удаляется из порошковой смеси 2, тем самым связующий компонент 3, являющийся липким, дополнительно связывает волокна 4 в порошковой смеси друг с другом таким образом, что образуется слой 1 порошковой смеси. Слой 1 порошковой смеси может быть обработан как отдельный слой или лист и больше не ведет себя как порошок. Однако связующий компонент 3 в порошковой смеси 2 остается существенно неотвержденным.

Тепло может быть подведено к порошковой смеси посредством, например, инфракрасного нагрева 40, горячего ролика, вступающего в контакт с порошковой смесью, или нагреваемого носителя.

В некоторых обстоятельствах может быть достаточно применить только тепло, чтобы сформировать слой порошковой смеси.

На последующей стадии слой 1 порошковой смеси отделяется от носителя 10. Слой 1 порошковой смеси теперь образует отдельный и непрерывный слой или лист, который образует полуфабрикат.

Как альтернатива нанесению влаги 31 и нагреву порошковой смеси 2, порошковая смесь 2 может включать в себя комбинированный связующий компонент, то есть связующий компонент, имеющий и термореактивные и термопластичные свойства.

В этом случае порошковая смесь 2 нагревается, что показано на фиг.1b, к которой будут относиться дальнейшие ссылки. Волокна 4 в порошковой смеси 2 имеют тот же самый тип, как описано выше. В этом варианте осуществления термореактивный связующий компонент включен в комбинированный связующий компонент, такой как Acrodur® 950L производства компании BASF, имеющий как термопластичные, так и термореактивные свойства. Связующий компонент включается в порошковую смесь 2.

Порошковая смесь 2 наносится на носитель 10 способом, аналогичным описанному выше со ссылкой на фиг.1a.

После нанесения на носитель 10 порошковая смесь 2 нагревается, например посредством инфракрасного нагрева 40, или горячим роликом, вступающим в контакт с порошковой смесью, или нагреваемым носителем. Нагревание расплавляет части связующего компонента, имеющие термопластичные свойства, так что связующий компонент становится клейким и липким. Когда связующий компонент становится клейким, он связывает волокна в порошковой смеси друг с другом таким образом, что образуется слой 1 порошковой смеси. Однако части связующего компонента, имеющие термореактивные свойства, остаются существенно неотвержденными.

На последующей стадии слой 1 порошковой смеси отделяется от носителя 10. Слой 1 порошковой смеси теперь образует отдельный и непрерывный слой или лист, который образует слой.

В качестве дополнительной альтернативы давление может быть приложено к порошковой смеси 2, что показано на фиг.1c-d. Порошковая смесь 2 имеет тот же самый тип, как описано выше со ссылкой на фиг.1a. Порошковая смесь 2 наносится на носитель 10 способом, аналогичным описанному выше со ссылкой на фиг.1a.

После нанесения на носитель 10 к порошковой смеси 2 прикладывается давление, что показано на фиг.1c-d. Давление механически соединяет волокна 4 порошковой смеси 2 друг с другом таким образом, что образуется непрерывный слой 1 порошковой смеси. Прилагаемое давление выбирается таким образом, чтобы связующий компонент 3 в порошковой смеси 2 оставался существенно неотвержденным. На фиг.1c давление к порошковой смеси прикладывается посредством ролика 50. На фиг.1d давление прикладывается посредством пластины 51 пресса.

Предпочтительно влага 31 наносится на порошковую смесь 2 перед прикладыванием давления. Жидкость, образующая влагу 31, вызывает набухание или по меньшей мере частично растворяет связующий компонент, делая таким образом связующий компонент липким. Связующий компонент 3 таким образом начинает связывать волокна 4 в порошковой смеси друг с другом. При прикладывании давления связующий компонент 3 дополнительно связывает волокна 4 друг с другом, формируя таким образом слой 1 порошковой смеси. При прикладывании одновременно и тепла, и давления, например посредством горячего ролика или нагретой пластины пресса, связывание волокон 4 посредством липкого связующего компонента 3 дополнительно улучшается. Однако связующий компонент 3 остается существенно неотвержденным.

На последующей стадии слой 1 порошковой смеси отделяется от носителя 10. Слой 1 порошковой смеси теперь образует отдельный и непрерывный слой или лист, который образует слой.

Во всех вариантах осуществления носитель 10 может быть снабжен разделительной фольгой или чем-то подобным для того, чтобы облегчить отделение слоя 1 порошковой смеси от носителя 10. Носитель 10 может быть образован конвейерной лентой, или как отдельный носитель, расположенный на конвейерной ленте.

Общим для всех вышеописанных способов является то, что получается слой или лист 1, который может обрабатываться и храниться отдельно от носителя 10. Такой слой показан на фиг.2. Слой 1 включает в себя волокна 4 и термореактивный связующий компонент 3. Волокна 4 могут быть вышеописанного типа. В слое 1 волокна 4 соединены любым из вышеописанных способов таким образом, что образуется отдельный и непрерывный слой или лист 1. Слой 1 является существенно неотвержденным. Связующий компонент 3 в порошковой смеси 2, образующей слой 1, остается существенно неотвержденным в слое.

Слой 1 может использоваться в качестве защитного слоя, поверхностного слоя, печатного слоя, декоративного слоя, износостойкого слоя, обращающего слоя и т.д.

Фиг.3a показывает вариант осуществления, в котором слой 1 образует поверхностный или защитный слой строительной панели 100. Строительная панель 100 может быть половой панелью, стеновой панелью, потолочной панелью, компонентом мебели и т.п.

На фиг.3a слой 1 расположен на ядре 5. Ядро 5 может быть ядром на древесной основе, таким как древесноволокнистая плита средней плотности, древесноволокнистая плита высокого давления, ориентированно-стружечная плита (OSB), древесно-полимерные композиционные материалы (WPC) или древесностружечная плита.

Альтернативно ядро 5 может быть термопластичным ядром. Слой 1 приклеивается к ядру 5 одновременно с отверждением. При прикладывании тепла и давления к слою 1 связующий компонент 3 в слое порошковой смеси 2 отверждается. Связующий компонент 3 в слое 1 порошковой смеси также связывает слой 1 порошковой смеси с ядром 5 во время отверждения. Таким образом, не нужно никакого дополнительного связующего компонента для присоединения слоя 1 к ядру 5.

В одном варианте осуществления слой 1 порошковой смеси отверждается на предыдущей стадии до нанесения на ядро 5. Если слой 1 был отвержден на предыдущей стадии, слой порошковой смеси может быть расположен между слоем 1 порошковой смеси и ядром 5. Затем к слою 1 порошковой смеси прикладываются тепло и давление для того, чтобы связать слой 1 порошковой смеси, образуя поверхностный слой на ядре 5. Порошковая смесь, помещенная между слоем 1 порошковой смеси и ядром 5, предпочтительно включает в себя волокна 4, предпочтительно древесные волокна, и связующий компонент 3, предпочтительно термореактивный связующий компонент.

Даже если слой 1 порошковой смеси уже был отвержден, тепло и давление, приложенные в ходе второй операции для связывания слоя 1 с ядром 5, не повреждают поверхность слоя 1.

Альтернативно между слоем 1 порошковой смеси и ядром 5 может быть нанесен другой тип связующего компонента или клея. Например, может использоваться связующий компонент, отверждаемый ультрафиолетом.

Альтернативно первая часть слоя порошковой смеси может быть отверждена перед нанесением на ядро, а вторая часть слоя порошковой смеси может быть отверждена после нанесения на ядро.

В другом варианте осуществления неотвержденный слой 1 порошковой смеси приклеивается к ядру 5 посредством связующего компонента перед отверждением. Например, для того, чтобы приклеить слой 1 порошковой смеси к ядру, может использоваться связующий компонент, отверждаемый ультрафиолетом. После приклеивания к ядру 5 слой 1 порошковой смеси отверждается, например посредством прикладывания тепла и давления.

Фиг.3b показывает строительную панель 100, имеющую криволинейную поверхность 6, в которой слой 1 порошковой смеси образует поверхностный слой или защитный слой. Криволинейная поверхность 6 может быть, например, краем компонента мебели, такого как стол или рабочая поверхность. Благодаря свойствам гибкости и сгибаемости слоя 1 порошковой смеси, слой 1 может быть присоединен к криволинейной поверхности 6. Благодаря его гибкости слой 1 адаптируется к криволинейной поверхности 6. Слой 1 таким образом может сформировать криволинейный поверхностный слой. Ядро 5 может быть ядром на древесной основе, таким как древесноволокнистая плита средней плотности, древесноволокнистая плита высокого давления, ориентированно-стружечная плита (OSB), древесно-полимерные композиционные материалы (WPC) или древесностружечная плита.

Как описано выше со ссылкой на фиг.3a, слой 1 порошковой смеси приклеивается к ядру 5 одновременно с отверждением. Слой 1 расположен на криволинейной поверхности 6. Слой 1 порошковой смеси адаптируется к кривизне поверхности 6. При прикладывании тепла и давления к слою 1 связующий компонент 3 в слое 1 порошковой смеси отверждается. Предпочтительно форма пластины пресса соответствует форме криволинейной поверхности 6, к которой должен быть приклеен слой 1. Давление может также быть оказано посредством ролика. Связующий компонент 3 в слое 1 порошковой смеси также связывает слой 1 порошковой смеси с ядром 5 во время отверждения. Таким образом, не требуется никакого дополнительного связующего компонента/клея для присоединения слоя к ядру 5. При отверждении слой 1 образует поверхностный или защитный слой, следующий форме криволинейной поверхности 6. Альтернативно слой 1 порошковой смеси может быть приклеен к криволинейной поверхности 6 посредством клея.

Таким образом обеспечивается строительная панель 100, включающая в себя ядро 5, имеющее криволинейную поверхность 6 и слой 1 порошковой смеси, в которой слой 1 порошковой смеси присоединен к криволинейной поверхности 6.

Слой 1 порошковой смеси в некоторых вариантах осуществления может образовывать износостойкий слой. Износостойкий слой может например быть расположен сверху декоративной поверхности, расположенной на ядре. Слой 1 может включать в себя износостойкие частицы, такие как окись алюминия. Особенно верхняя часть слоя 1 может быть снабжена износостойкими частицами. Альтернативно слой 1 имеет как декоративные, так и износостойкие свойства.

В вышеописанных примерах один слой 1 порошковой смеси формирует поверхностный или защитный слой. Однако, возможно также, что больше одного слоя 1 может быть расположено на ядре для того, чтобы сформировать поверхностный слой. Например, возможно также, что больше одного слоя 1, сформированных из различных слоев, где слои имеют различные свойства благодаря различным добавкам, красителям и т.д., могут быть расположены на ядре для образования поверхностного слоя.

Далее со ссылкой на фиг.4 будет описан способ производства слоя 1 порошковой смеси, включающего в себя ткань 7. Фиг.4 показывает производственную линию, включающую в себя блок нанесения, предпочтительно включающий в себя два рассеивающих блока 21, 22. Блок нанесения выполнен с возможностью наносить порошковую смесь 2 на ткань 7.

Ткань 7 будет действовать в качестве структуры упрочнения в слое 1 порошковой смеси. Например, ткань 7 может увеличить сопротивление слоя разрыву. Ткань 7 может быть сетчатой или проволочной структурой или листом. Лист может быть нетканым листом, бумажным листом, рисовой бумагой или плотной бумагой. Ткань 7 может включать в себя углеродные волокна, минеральные волокна, такие как стекловата, или пластмассовые волокна, такие как нейлоновые волокна. Ткань 7 может как оставаться в слое порошковой смеси после отверждения, так и расплавляться во время отверждения слоя 1 порошковой смеси.

Порошковая смесь 2 имеет тип, описанный выше со ссылкой на фиг.1a.

Влага 31 сначала наносится на ткань 7. Влага 31 может быть нанесена, например, путем направления ткани 7 в емкость 60, наполненную жидкостью, как показано на Фиг.4. Жидкость, образующая влагу, имеет любой тип, описанный выше. Блок 21, 22 нанесения предпочтительно наносит порошковую смесь 2 на обе стороны ткани 7. Порошковая смесь 2 наносится на ткань 7, когда ткань 7 проходит в вертикальном направлении. Для того, чтобы собрать порошковую смесь, не прилипшую к ткани 7, может быть предусмотрен вытяжной вентилятор. Альтернативно под блоками нанесения может быть предусмотрена емкость, собирающая неприставшую порошковую смесь.

Влага 31 заставляет порошковую смесь 2 прилипать к ткани 7. Кроме того, влага 31 вызывает набухание или по меньшей мере частично растворяет связующий компонент 3 в порошковой смеси 2 таким образом, что связующий компонент 3 становится клейким и начинает связывать волокна 4 друг с другом. Соединение между волокнами 4 может быть дополнительно улучшено посредством нагрева ткани 7 с нанесенной на нее порошковой смесью 2. Таким образом может быть сформирована ткань слоя 1 порошковой смеси. Посредством нарезки ткани на отдельные листы формируется отдельный и непрерывный слой или лист, который составляет слой 1 порошковой смеси.

Как альтернатива одновременному нанесению порошковой смеси 2 на обе стороны структуры упрочнения может использоваться процесс, подобный процессу, описанному со ссылкой на фиг.1a. Порошковая смесь 2 вышеописанного типа наносится на носитель 10, как описано выше. Структура упрочнения помещается на порошковую смесь 2. Структура упрочнения может увеличить сопротивление разрыву слоя 1 порошковой смеси. Структура упрочнения может быть сетчатой или проволочной структурой или листом. Лист может быть нетканым листом, бумажным листом, рисовой бумагой или плотной бумагой. Структура упрочнения может включать в себя углеродные волокна, минеральные волокна, такие как стекловата, или пластмассовые волокна, такие как нейлоновые волокна. Упрочнение может как оставаться в слое порошковой смеси после отверждения, так и расплавляться во время отверждения слоя порошковой смеси.

Дополнительная порошковая смесь 2 может быть затем нанесена на структуру упрочнения. Отдельный и непрерывный лист или слой 1 образуется путем нанесения влаги 31, нагрева и/или давления как описано выше.

Фиг.5 иллюстрирует слой 1 порошковой смеси, имеющий порошковую смесь 2, расположенную с обеих сторон на ткани или структуре упрочнения, произведенный в соответствии со способами, описанными выше. Слой 1 порошковой смеси включает в себя первый слой 2а порошковой смеси, второй слой 2b порошковой смеси и ткань или структуру 7 упрочнения, расположенную между ними. Слой 1, включающий в себя ткань или структуру 7 упрочнения, может использоваться в качестве защитного слоя, поверхностного слоя, печатного слоя, декоративного слоя, износостойкого слоя, обращающего слоя и т.д. на строительной панели, как описано выше.

Фиг.6 иллюстрирует альтернативный способ производства слоя 1 порошковой смеси, включающего в себя поддерживающий слой 8. Производственная линия включает в себя блок 20 нанесения для нанесения порошковой смеси 2 вышеописанного типа и носитель 10. Поддерживающий слой 8 располагается на носителе 10. Порошковая смесь 2 наносится на поддерживающий слой 8. Посредством нанесения влаги 31, нагрева и/или давления, как ранее описано, порошковая смесь 2 связывается с поддерживающим слоем 8 так, что образуется отдельный и непрерывный слой 1.

Поддерживающий слой 8 может быть нетканым слоем, бумагой, рисовой бумагой, или плотной бумагой.

Хотя он называется поддерживающим слоем, поддерживающий слой 8 может также функционировать как структура упрочнения.

Слой 1 порошковой смеси, произведенный в соответствии с вариантом осуществления, описанным на фиг.6, таким образом включает в себя поддерживающий слой 8 и слой 1 порошковой смеси, расположенный на поддерживающем слое 8, как показано на фиг.7. Слой 1 может быть расположен на ядре 5, как описано выше для формирования части строительной панели 100.

Общим для всех вариантов осуществления является то, что слой 1 порошковой смеси может иметь декоративные свойства, так что может быть сформирован декоративный поверхностный слой. Декоративные свойства могут быть получены путем добавления добавок, пигментов или им подобных к порошковой смеси. Слой также может быть окрашен путем нанесения влаги, включающей в себя красящее вещество.

Декоративные свойства также могут быть получены путем печати изображения 71 в слое 1 порошковой смеси. Фиг.8 иллюстрирует способ для печати изображения в слое. Как описано выше, порошковая смесь 2 определенного выше типа наносится на носитель 10 посредством блока 20 нанесения. Изображение 71 печатается в порошковой смеси посредством печатающего устройства 70. Изображение 71 предпочтительно печатается посредством цифровой печати. Чернила 72 могут быть чернилами на водной основе или чернилами с ультрафиолетовым отверждением.

Влага 31 затем наносится на порошковую смесь вышеописанным способом так, что образуется слой 1 порошковой смеси, включающий в себя изображение 71. Предпочтительно тепло и/или давление также прикладываются, как описано выше.

Печать может иметь место как до, как описано выше, так и после того, как слой 1 порошковой смеси был сформирован. В последнем случае изображение 71 печатается в слое 1 порошковой смеси после того, как была нанесена влага и/или тепло и давление.

Если изображение печатается в порошковой смеси 2 до формирования слоя 1, печать чернилами 72 может соответствовать стадии нанесения влаги на порошковую смесь. Таким образом, никакой дополнительной влаги наносить не нужно. Чернила 72 вызывают разбухание или по меньшей мере частично растворяют связующий компонент 3. Таким образом, связующий компонент 3 становится клейким и связывает волокна 4 в порошковой смеси 2 друг с другом для того, чтобы образовать слой 1 порошковой смеси. На последующих стадиях могут быть применены тепло и/или давление, чтобы дополнительно связать волокна 4 друг с другом. Однако, тепло и давление применяются таким образом, чтобы связующий компонент оставался существенно неотвержденным.

В варианте осуществления, показанном на фиг.8, изображение 71 печатается на одной стороне слоя 1 порошковой смеси. Изображение 71 может также печататься на обеих сторонах слоя 1. Одно и то же изображение может печататься на обеих сторонах. Альтернативно, первое изображение может печататься на первой стороне слоя, а второе изображение может печататься на второй стороне слоя. Первое и второе изображения могут быть смещены относительно друг друга. Посредством печати на обеих сторонах слоя может быть создано впечатление глубины.

Фиг.9 иллюстрирует способ для нанесения влаги 31 в виде рисунка 32. Фиг.9 показывает носитель 10, блок 20 нанесения, печатающее устройство 70 и слой 1 порошковой смеси на виде сверху. Порошковая смесь 2 наносится на носитель 10. Порошковая смесь 2 является смесью вышеописанного типа. Влага 31 затем наносится на порошковую смесь 2 на предопределенную часть порошковой смеси 2. Таким образом может быть получена предопределенная форма слоя 1 порошковой смеси. Так как влага 31 наносится только на часть порошковой смеси 2, связующий компонент 3 связывает волокна 4 в порошковой смеси 2 только в этой конкретной части. Остальная часть порошковой смеси 2, на которую влага 31 не была нанесена, остается несвязанной и остается в порошковой форме. Та часть, где влага 31 связывает волокна 3 в порошковой смеси 2 друг с другом, может быть отделена от остальной части порошковой смеси 2. Та часть, где влага 31 связывает волокна 4 в порошковой смеси 2 друг с другом благодаря тому, что связующий компонент 3 стал липким из-за нанесенной на него влаги 31, формирует слой 1 порошковой смеси.

Путем нанесения влаги 31 на порошковую смесь 2 посредством устройства цифровой печати могут быть обеспечены четкие рисунки 32 или формы, что показано на фиг.10. Устройство цифровой печати 70 только наносит влагу на предопределенную область порошковой смеси 2. Область, где влага была нанесена, может сформировать рисунок 32. В области, где влага 31 была нанесена, связующий компонент 3 становится клейким и липким и связывает волокна 4 в порошковой смеси 2 друг с другом таким образом, что образуется слой 1 порошковой смеси. Предпочтительно также прикладываются тепло и/или давление. Слой 1 порошковой смеси может быть отделен от порошковой смеси 2, на которую влага не была нанесена. Даже если слой порошковой смеси, образующий слой 1 порошковой смеси, не однороден по толщине, но имеет отверстия 9, он все равно образует непрерывную структуру. Слой может иметь, например, форму сетки.

Рисунок 32 может быть разработан так, чтобы подходить определенному объекту, например в качестве балансирующего слоя, выполненного с возможностью вести себя как поверхностный слой, компенсирующий поверхностный слой, имеющий различные свойства в различных направлениях.

Вместо того, чтобы наносить влагу на предопределенную область или часть, давление или нагрев могут с тем же результатом быть применены к предопределенной области или части порошковой смеси.

В варианте осуществления настоящего изобретения слой 1 порошковой смеси имеет неоднородную толщину. Слой, например, может быть снабжен впадинами. Материал порошковой смеси, комбинированный с впадинами, может сформировать рисунок.

Фиг.11 раскрывает альтернативный способ для формирования слоя 1 порошковой смеси. В этом варианте осуществления влага 31 наносится на порошковую смесь 2 вышеописанного типа в контейнере 80. Таким образом формируется паста 11 из порошковой смеси. При нанесении влаги 31 связующий компонент 3 становится клейким и начинает связывать волокна 4 друг с другом. Паста 11 из порошковой смеси после этого экструдируется, например посредством прохождения между парой роликов 90, 91. К экструдированной пасте 11 из порошковой смеси прикладывается тепло. Тепло может быть приложено с помощью инфракрасного нагрева 40 или с помощью нагреваемых роликов 90, 91. Связующий компонент 3 таким образом дополнительно связывает волокна 4 друг с другом при нагревании, так что образуется слой 1 порошковой смеси.

Слой 1 порошковой смеси также может быть разделен на меньшие части, формирующие декоративные элементы, и добавлен к поверхностному слою. Декоративные элементы могут быть нанесены на поверхностный слой, например на слой порошка из древесных волокон, образующий поверхностный слой строительной панели. Альтернативно, декоративные элементы смешиваются с порошком из древесных волокон и наносятся на ядро вместе со смесью. Декоративные элементы отверждаются при добавлении к поверхностному слою, но отверждаются одновременно с отверждением слоя порошка из древесных волокон. Желаемый дизайн может быть создан путем добавления различных декоративных элементов к поверхностному слою.

Пример 1

Смешивалась порошковая смесь, включающая в себя 35% мас. древесных волокон (Jelucel НМ 150), 45% мас. меламиноформальдегидной смолы (Kuramine 773), износостойкие частицы в форме 10% мас. окиси алюминия (Alodur ZWSK 180-ST) и 10% мас. диоксида титана (Kronos 2190).

Порошковая смесь рассеивалась на конвейерной ленте посредством рассеивающего блока. От 400 до 800 г/м2 порошковой смеси, в одном конкретном примере 500 г/м2, рассеивалось на конвейерную ленту до толщины 0,3-3 мм.

На порошковую смесь наносилась вода, которая включала в себя смачивающее вещество в форме 1% мас. BYK-345 (водный). 40 г/м2 воды добавлялось к порошковой смеси путем нанесения на порошковую смесь мелких капелек посредством распылителя. Влага делает связующий компонент липким, что заставляет волокна связываться друг с другом.

Инфракрасный свет (IR) использовался для выпаривания и сушки порошка таким образом, что вода по меньшей мере частично удалялась из порошковой смеси. Использовалось инфракрасное излучение с удельной мощностью 19 кВт/м и линейной скоростью 2,7 м/мин. При удалении влаги связующий компонент дополнительно связывает волокна друг с другом таким образом, что образуется отдельный и непрерывный слой порошковой смеси.

Пример 2

Слой порошковой смеси примера 1 был дополнительно обработан путем прикладывания давления к слою порошковой смеси. Давление было приложено посредством ролика, обеспечивающего давление 2-20 кг/см2, в качестве конкретного примера - 10 кг/см2.

Таким образом был получен слой порошковой смеси, имеющий гладкую поверхность.

Пример 3

Нетканый лист на основе целлюлозы (Wetlaid 617 70 000, плотностью 70 г/м2 производства компании Scandinavian Non-woven AB), направлялся в контейнер, содержащий воду, так что нетканый лист смачивался. Вода включала в себя смачивающее вещество в форме 1% мас. BYK-345 (водный).

Смешивалась порошковая смесь, включающая в себя 35% мас. древесных волокон (Jelucel НМ 150), 45% мас. меламиноформальдегидной смолы (Kuramine 773), износостойкие частицы в форме 10% мас. окиси алюминия (Alodur ZWSK 180-ST) и 10% мас. диоксида титана (Kronos 2190). Порошковая смесь наносилась на нетканый лист посредством двух рассеивающих устройств. Рассеивающие устройства выполнены с возможностью рассеивать порошковую смесь на обе стороны нетканого листа. Так как нетканый лист смочен, порошковая смесь прилипает к нетканому листу, поскольку влага заставляет связующий компонент становиться клейким. На каждую сторону нетканого листа наносилось 125 г/м2 порошковой смеси. Для дополнительной стабилизации порошковой смеси на нетканом листе к нему прикладывалось тепло. Затем нетканый лист нарезался на отдельные листы, образующие отдельный и непрерывный слой порошковой смеси.

Пример 4

Смешивалась порошковая смесь, включающая в себя 35% мас. древесных волокон (Jelucel НМ 150), 45% мас. меламиноформальдегидной смолы (Kuramine 773), износостойкие частицы в форме 10% мас. окиси алюминия (Alodur ZWSK 180-ST) и 10% мас. диоксида титана (Kronos 2190).

Порошковая смесь рассеивалась на нетканый лист на основе целлюлозы (Wetlaid 617 70 000, плотностью 70 г/м2 производства компании Scandinavian Non-woven AB) посредством рассеивающего блока. От 250 до 500 г/м2 порошковой смеси, в одном конкретном примере 250 г/м2, рассеивалось на нетканый лист до толщины 0,3 - 3 мм.

На порошковую смесь наносилась вода, которая включала в себя смачивающее вещество в форме 1% мас. BYK-345 (водный). 40 г/м2 воды добавлялось к порошковой смеси путем нанесения на порошковую смесь мелких капелек посредством распылителя. Влага делает связующий компонент липким, что заставляет волокна связываться друг с другом.

Инфракрасный свет (IR) использовался для выпаривания и сушки порошка таким образом, что вода по меньшей мере частично удалялась из порошковой смеси. Использовалось инфракрасное излучение с удельной мощностью 19 кВт/м и линейной скоростью 2,7 м/мин. При удалении влаги связующий компонент дополнительно связывает волокна друг с другом таким образом, что образуется отдельный и непрерывный слой порошковой смеси, включающий в себя нетканый лист.

Пример 5

Смешивалась порошковая смесь, включающая в себя 35% мас. древесных волокон (Jelucel НМ 150), 45% мас. меламиноформальдегидной смолы (Kuramine 773), износостойкие частицы в форме 10% мас. окиси алюминия (Alodur ZWSK 180-ST) и 10% мас. диоксида титана (Kronos 2190).

Порошковая смесь смешивалась с 10% мас. воды для того, чтобы сформировать пасту. Вода включала в себя смачивающее вещество в форме 1% мас. BYK-345 (водный). Связующий компонент в смеси становится клейким из-за нанесенной воды. Путем пропускания между двумя роликами паста экструдировалась в лист, имеющий толщину 0,5-5 мм. Лист направлялся на конвейерную ленту.

Порошковая смесь дополнительно стабилизировалась путем нагрева порошковой смеси. При нагревании порошковая смесь сушится таким образом, что связующий компонент дополнительно связывает волокна друг с другом. Использовался инфракрасный нагрев с удельной мощностью 19 кВт/м и линейной скоростью 2,7 м/мин. Конвейерная лента также нагревалась, так что экструдированная порошковая смесь подогревалась снизу. Таким образом формировался отдельный и непрерывный слой порошковой смеси.

Предполагается, что существуют многочисленные модификации описанных в настоящем документе вариантов осуществления, которые находятся в рамках настоящего изобретения как определено прилагаемой формулой изобретения.

Предполагается, например, что полуфабрикатный слой не обязан располагаться на ядре для того, чтобы сформировать поверхностный слой. Альтернативно, множество слоев, связанных друг с другом, могут формировать строительную панель.

Предполагается также, что слой порошковой смеси может проходить через ролики для того, чтобы формировать особенно ровную и гладкую поверхность. Альтернативно, путем нанесения порошковой смеси на носитель, имеющий ровную и гладкую поверхность, той стороне слоя порошковой смеси, которая контактирует с носителем, также будет обеспечена гладкая и ровная поверхность. Таким образом будет обеспечен слой порошковой смеси, имеющий поверхности с различными поверхностными свойствами. В качестве альтернативы, носитель может иметь рисунок для того, чтобы сформировать рисунок в слое порошковой смеси, расположенном на носителе.

В вышеупомянутом описании сушка порошковой смеси достигается путем нагрева. Однако специалисту в данной области техники будет понятно, что порошковая смесь может быть высушена другими средствами, например с помощью вакуума или перегретого пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛАНСИРУЮЩИЙ СЛОЙ НА ПОРОШКООБРАЗНОЙ ОСНОВЕ | 2012 |

|

RU2591466C2 |

| ПОРОШКОВОЕ ПОКРЫТИЕ | 2011 |

|

RU2564347C2 |

| ЦИФРОВАЯ ПЕЧАТЬ ПРОЗРАЧНЫМИ БЕСЦВЕТНЫМИ ЧЕРНИЛАМИ | 2014 |

|

RU2667589C2 |

| ЦИФРОВОЕ ТИСНЕНИЕ | 2014 |

|

RU2661835C2 |

| ЦИФРОВАЯ ПЕЧАТЬ СВЯЗУЮЩИМ | 2013 |

|

RU2643975C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ И ПАНЕЛЬ ПОЛА | 2012 |

|

RU2608416C2 |

| ПОРОШКОВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2012 |

|

RU2595712C2 |

| ЯРКО ОКРАШЕННЫЙ ПОВЕРХНОСТНЫЙ СЛОЙ | 2010 |

|

RU2558883C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПАНЕЛИ | 2013 |

|

RU2604482C2 |

| ОДНОСЛОЙНОЕ НАСЫПАНИЕ ПОРОШКОВЫХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2626948C2 |

Изобретение относится к области строительных отделочных материалов и касается способа изготовления слоя для производства строительной панели. Слой является по существу неотвержденным. Способ включает в себя нанесение порошковой смеси, включающей в себя волокна и термореактивный связующий компонент, на носитель, формирование слоя порошковой смеси, в котором порошковая смесь связана вместе таким образом, что получается слой порошковой смеси, и в котором слой порошковой смеси является существенно неотвержденным, и отделение слоя порошковой смеси от носителя. Настоящее изобретение также относится к такому слою и к способу для производства строительной панели. Изобретение обеспечивает создание слоя, который может обрабатываться как отдельный продукт, представляющий собой полуфабрикат, что упрощает и расширяет его использование. 4 н. и 21 з.п. ф-лы, 15 ил., 5 пр.

1. Способ изготовления слоя (1) для производства строительной панели, причем слой является по существу неотвержденным, в котором осуществляют:

- нанесение порошковой смеси (2), включающей в себя волокна (4) и термореактивный связующий компонент (3), на носитель (10),

- формирование слоя (1) порошковой смеси, в котором порошковая смесь (2) связывается вместе таким образом, что получается слой (1) порошковой смеси, являющийся по существу неотвержденным, и

- отделение слоя (1) порошковой смеси от носителя (10).

2. Способ по п. 1, в котором упомянутый слой (1) является гибким.

3. Способ по п. 1 или 2, в котором стадия формирования слоя (1) порошковой смеси включает в себя нанесение влаги (31) на порошковую смесь (2) таким образом, что порошковая смесь (2) связывается вместе.

4. Способ по п. 3, в котором жидкость, образующая влагу (31), является водой, спиртом, чернилами, связующим компонентом, предпочтительно термореактивным связующим компонентом, более предпочтительно меламиноформальдегидной смолой, или смесью перечисленного.

5. Способ по п. 1, в котором стадия формирования слоя (1) порошковой смеси включает в себя нагревание порошковой смеси (2) таким образом, что порошковая смесь (2) связывается вместе.

6. Способ по п. 1, в котором стадия формирования слоя (1) порошковой смеси включает в себя сушку порошковой смеси (2) таким образом, что порошковая смесь (2) связывается вместе.

7. Способ по п. 1, в котором стадия формирования слоя (1) порошковой смеси включает в себя применение давления к порошковой смеси (2) таким образом, что порошковая смесь (2) связывается вместе.

8. Способ по п. 1, в котором волокна (4) являются древесными волокнами, пластмассовыми волокнами, минеральными волокнами или овощными волокнами, такими как джут, льняное полотно, лен, хлопок, конопля, бамбук, сухие измельченные волокна и сизаль, или смесь перечисленного.

9. Способ по п. 1, в котором термореактивный связующий компонент (3) является меламиновой смолой.

10. Способ по п. 1, в котором стадия нанесения порошковой смеси (2) на носитель (10) включает в себя нанесение порошковой смеси (2) на поддерживающий слой (8), размещенный на носителе (10).

11. Способ по п. 1, дополнительно включающий в себя создание структуры упрочнения (7) в порошковой смеси (2).

12. Способ по п. 10 или 11, в котором поддерживающий слой и/или структура (7, 8) упрочнения включает в себя нетканый лист, бумажный лист, минеральные волокна, углеродные волокна, текстильные волокна или нейлоновые волокна.

13. Способ по п. 1, дополнительно включающий в себя печать изображения (71) в порошковой смеси (2) и/или в слое (1) порошковой смеси, предпочтительно посредством цифровой печати.

14. Способ по п. 13, дополнительно включающий в себя печать изображения (71) на обеих сторонах слоя (1) порошковой смеси.

15. Способ по п. 1, дополнительно включающий в себя нанесение жидкости (31) в виде рисунка (32), предпочтительно посредством цифровой печати.

16. Способ по п. 1, дополнительно включающий в себя разрыв слоя (1) порошковой смеси на более мелкие части, формирующие декоративные элементы.

17. Способ по п. 1, дополнительно включающий в себя отверждение слоя (1) порошковой смеси.

18. Способ по п. 1, в котором слой (1) порошковой смеси является защитным слоем.

19. Способ изготовления слоя (1) для производства строительной панели, причем слой является по существу неотвержденным, в котором осуществляют:

- нанесение влаги (31) на ткань (7),

- нанесение порошковой смеси (2), включающей в себя волокна (4) и термореактивный связующий компонент (3), на ткань (7),

- формирование слоя (1) порошковой смеси путем нагрева порошковой смеси (2), посредством чего порошковая смесь (2) связывается вместе таким образом, что получается слой (1) порошковой смеси, являющийся существенно неотвержденным.

20. Способ по п. 19, дополнительно включающий в себя нарезку ткани (7) с нанесенной на нее порошковой смесью (2) на отдельные листы.

21. Способ по п. 19 или 20, в котором ткань (7) образована гибким листом, предпочтительно нетканым листом.

22. Способ по п. 19, в котором стадия нанесения порошковой смеси (2) включает в себя нанесение порошковой смеси (2) на обе стороны ткани (7).

23. Способ по п. 19, в котором волокна (4) являются древесными волокнами, пластмассовыми волокнами, минеральными волокнами или овощными волокнами, такими как джут, льняное полотно, лен, хлопок, конопля, бамбук, сухие измельченные волокна и сизаль, или смесь перечисленного.

24. Способ производства строительной панели (100), в котором:

- обеспечивают слой (1) порошковой смеси, произведенный по любому из пп. 1-23,

- размещают слой (1) порошковой смеси на ядре (5), и

- присоединяют слой (1) порошковой смеси к ядру (5) путем применения тепла и давления.

25. Слой (1) для производства строительной панели, причем слой является по существу неотвержденным и включает в себя

слой (1) порошковой смеси, включающий в себя порошковую смесь (2), включающую в себя волокна (4) и термореактивный связующий компонент (3), в котором порошковая смесь (2) связана вместе так, чтобы сформировать слой (1) порошковой смеси, причем порошковая смесь (2) является по существу неотвержденной.

| WO 2009065769 A2, 28.05.2009 | |||

| WO 9850207 A1, 12.11.1998 | |||

| US 2010092731 A1, 15.04.2010 | |||

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

Авторы

Даты

2016-08-27—Публикация

2012-04-12—Подача