ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления бумаги и картона, в котором в качестве удерживающей системы используют катионный полимер и подобное микрочастицам вещество наноцеллюлозу.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время при производстве бумаги, в частности, при производстве высокосортной бумаги, широко распространено использование в составе удерживающей системы неорганических микрочастиц, при этом целью является дальнейшее увеличение эффективности способа производства. К преимуществам введения микрочастиц относятся улучшенное удерживание, более эффективное обезвоживание и лучшая фактура. Наиболее эффективными используемыми микрочастицами являются коллоидные частицы различных типов на основе диоксида кремния, твердые или золи, а также бентонитоподобные разбухающие природные материалы, принадлежащие к группе смектитовых глин. Вместо или в дополнение к микрогранулированному соединению в качестве удерживающей добавки в удерживающих системах могут использоваться полимеры, которые могут быть анионными, катионными или неионными и отличаются высоким молекулярным весом. Проблема, связанная с такими соединениями, обычно заключается в чрезмерной флокуляции, что ухудшает оптические свойства бумаги.

В соответствии с патентным документом US 4753710, при получении бумаги в качестве удерживающей добавки используют бентонит в сочетании с катионным полимером. Согласно способу этого патентного документа, катионный полимер, предпочтительно полиэтиленимин, полиаминэпихлоргидрин, полимер хлорида диалилдиметиламмония или полимер акриловых мономеров, добавляли в водную целлюлозную суспензию перед последней стадией резки, а бентонит добавляли после этой стадии резки. За счет этого были достигнуты улучшенные удерживание, обезвоживание, сушка и формирование полотна. В микрогранулированной системе согласно этому способу используют бентонит, доступный под торговым наименованием HYDROCOL

Использование в составе удерживающей системы силикатных микрочастиц в сочетании с катионным полимером описано в патентном документе US 5194120. Преобладающим катионом в синтетическом аморфном силикате металла был Mg, а полимер предпочтительно представлял собой третичное или четвертичное аминопроизводное полиакриламида, при этом их массовое соотношение составляло от 0,03:1 до 30:1. В соответствии с этим способом, удерживание, обезвоживание и формирование полотна были улучшены за счет использования меньших количеств удерживающих добавок, чем ранее, и таким образом, затраты были соответственно ниже.

В патентном документе WO 01/40577 А1 раскрыт способ получения бумаги или картона, согласно которому удерживающие добавки добавляют в поток бумажной массы. Улучшенного удерживания и более эффективного обезвоживания достигают путем добавления в поток бумажной массы раствора катионного полимера и суспендированной смеси микрочастиц, состоящей из разбухающей глины группы смектита, такой как бентонит, и коллоидного синтетического силиката металла, в котором преобладающим катионом является магний.

Наиболее широко используемыми микрочастицами являются неорганические вещества, в особенности, различные минералы. Такие минералы увеличивают зольность получаемой бумаги.

В патентном документе US 4483743 раскрыт способ производства микрофибриллированной целлюлозы (MFC) путем пропускания жидкой суспензии целлюлозы через гомогенизатор высокого давления, имеющий отверстие небольшого диаметра, в котором суспензию подвергают воздействию перепада давления по меньшей мере 3000 фунтов на кв. дюйм (psi) (20670 кПа) и высоковязкому действию сдвигающей силы с последующим высоковязким замедляющим воздействием, и повторяют прохождение указанной суспензии через отверстие до тех пор, пока целлюлозная суспензия не станет по существу устойчивой. Получаемая MFC имеет водоудерживающую способность выше 280%. MFC может быть использована в бумажных продуктах и текстильных нетканых полотнах для улучшения их прочности. MFC, получаемая при помощи такого способа, как правило, имеет ширину приблизительно 25-100 нм при значительно большей длине.

В патентном документе US 4952278 раскрыта структура бумаги, обладающей высокой непрозрачностью и улучшенной прочностью на разрыв, получаемая путем включения растягивающихся целлюлозных волокон и придающего непрозрачность минерального пигмента, такого как диоксид титана. Растягивающееся целлюлозное волокно может быть микрофибриллированной целлюлозой, описанной в приведенном выше патентном документе. Растягивающиеся целлюлозные волокна добавляют в количестве от 1% до 25%, предпочтительно от 5% до 10%, исходя из сухого веса непрозрачной бумажной структуры.

В патентном документе WO 2007/091942 А1 раскрыт улучшенный способ производства микрофибриллированной целлюлозы. Раскрытый способ, согласно сообщению, разрешает проблемы, касающиеся закупоривания гомогенизаторов высокого давления и значительного потребления энергии. Согласно этому документу, микрофибриллированную целлюлозу получают очисткой гемицеллюлоз, содержащих целлюлозную массу, предпочтительно сульфитную целлюлозу, и обработкой целлюлозной массы с помощью фермента, разрушающего древесину, с последующей гомогенизацией целлюлозной массы. Ферментом является целлюлаза, предпочтительно целлюлаза эндоглюканазного типа, наиболее предпочтительно представляющая собой монокомпонентную эндоглюканазу. Целлюлозная масса может быть рафинирована до или после ферментной обработки. Полученная микрофибриллированная целлюлоза может быть использована в пищевых продуктах, косметической продукции, фармацевтической продукции, бумажной продукции, композиционных материалах, покрытиях или в реологических модификаторах (например, буровых растворах).

Еще один тип микрофибриллированной целлюлозы описан Wagberg Lars et al., Langmuir 2008, vol. 24, 2008, p.784-795. Такую микрофибриллированную целлюлозу получали гомогенизацией при высоком давлении волокон карбоксиметицеллюлозы. Волокна представляли собой волокна сульфитной растворимой целлюлозы из хвойной древесины. Получаемая MFC, как правило, имеет ширину приблизительно 5-15 нм и длину, которая может превышать 1 мкм.

Известны также и другие способы предварительной химической обработки, такие как окислительная предварительная обработка целлюлозных волокон, описанная Saito et al. в журнале Biomacromolecules, Vol.8, No. 8, 2007, pp.2485-2491. Волокна целлюлозной массы окисляют с помощью системы с использованием 2,2,6,6-тетраметилпиперидин-1-оксильного радикала (TEMPO) с последующей механической обработкой. Такая окислительная предварительная обработка превращает первичные гидроксильные группы целлюлоз в карбоксилатные группы. Получаемые нановолокна, как правило, имеют ширину приблизительно 3-4 нм и длину несколько мкм.

Одной из целей настоящего изобретения является обеспечение органического вещества, действующего подобно микрочастице, приводящего в результате к улучшенному удерживанию по сравнению с использованием минеральных микрочастиц, и получаемого из возобновляемого материала.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению установлено, что наноцеллюлоза может быть использована в составе удерживающей системы в качестве вещества, подобного микрочастице, в сочетании с водорастворимым катионным полимером для улучшения общего удерживания и удерживания наполнителя во время получения бумаги или картона. Кроме того, было установлено, что наряду с улучшением удерживания наноцеллюлоза также улучшает обезвоживание бумажной массы при получении бумаги или картона.

Согласно данным исследованиям, при использовании в составе удерживающей системы наноцеллюлозы в сочетании с катионным полиакриламидом она выступает в качестве эффективного вещества, действующего подобно микрочастице. По сравнению с этим удерживающая система, включающая катионный полиакриламид и бентонит в качестве неорганической микрочастицы, является не столь эффективной.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, согласно первому аспекту настоящего изобретения, представлен способ изготовления бумаги или картона, включающий в себя:

- добавление удерживающей системы в поток бумажной массы, поступающий в напорный ящик бумагоделательной машины,

- направление потока бумажной массы к сетке,

- обезвоживание потока бумажной массы на сетке с получением бумажного полотна, и

- сушку бумажного полотна,

где удерживающая система включает водорастворимый катионный полимер и наноцеллюлозу, действующую подобно микрочастице, где наноцеллюлозу добавляют в количестве менее 1% активного вещества от массы сухого вещества бумажной массы.

Наноцеллюлозу предпочтительно добавляют в количестве от 0,02 до 0,8%, более предпочтительно от 0,05 до 0,7%, и, наиболее предпочтительно от 0,1 до 0,5% активного вещества от массы сухого вещества бумажной массы.

Наноцеллюлоза может быть добавлена в форме водной суспензии или геля, включающих не более 5%, предпочтительно от 0,1 до 4%, более предпочтительно от 0,3 до 3 масс.% сухого вещества.

Термин наноцеллюлоза, использованный в данном описании, включает микрофибриллированную/микрофибриллярную целлюлозу и нанофибриллированную/нанофибриллярную целлюлозу типов, описанных, например, в обсуждавшихся выше публикациях. Главной идеей, лежащей в основе разработки наноцеллюлозы, было упрощение расщепления клеточной стенки и высвобождения микрофибрилл, составляющих основную структурную единицу древесных волокон. Наноцеллюлозы представляют собой гелеобразные материалы даже при очень низких концентрациях. Ширина и длина волокон наноцеллюлозы варьируется в зависимости от конкретного способа получения. Типичная ширина наноцеллюлозы составляет приблизительно от 3 до 100 нм, предпочтительно приблизительно от 10 до 30 нм, а типичная длина составляет приблизительно от 100 нм до 2 мкм, предпочтительно приблизительно от 100 до 1000 нм.

Наноцеллюлоза может быть получена из целлюлозной массы или предварительно гидролизованной целлюлозной массы, включающей сульфитную целлюлозу и крафт-целлюлозу, путем многократной резки, как описано в патентном документе US 4483743, или путем ферментативного гидролиза в сочетании с мехнической резкой, как описано в патентном документе WO 2007/091942, либо путем химической предварительной обработки/модифицирования целлюлозной массы и подвергания ее механической резке, как описано в работах Wagberg Lars et al., Langmuir 2008, Vol.24, pp.784-795 и Saito et al., Biomacromolecules, Vol.8, No. 8, 2007, pp.2485-2491.

Как было указано выше, существуют различные типы наноцеллюлозы в зависимости от способа производства. Предпочтительной является наноцеллюлоза, получаемая из целлюлозной массы путем ферментативной обработки с последующей гомогенизацией в гомогенизаторе высокого давления. Фермент, используемый при ферментативной обработке, предпочтительно включает целлюлазу, такую как эндоглюканаза. Гомогенизатор высокого давления предпочтительно включает z-образные камеры, при этом целлюлозная масса проходит через камеры несколько раз, предпочтительно по меньшей мере три раза.

Другой предпочтительной наноцеллюлозой является наноцеллюлоза, получаемая из целлюлозной массы с помощью химической предварительной обработки с последующей гомогенизацией во флюидизаторе/гомогенизаторе высокого давления. В данной области техники известны различные химические модифицирования. Предпочтительная химическая предварительная обработка включает карбоксиметилирование целлюлозных волокон. Целлюлозная масса может быть сульфитной целлюлозой или крафт-целлюлозой. Также могут использоваться растворимые целлюлозы, такие как сульфитная растворимая целлюлоза, имеющая низкое содержание гемицеллюлозы. Гомогенизатор высокого давления предпочтительно включает z-образные камеры, при этом целлюлозная масса проходит через камеры по меньшей мере однократно.

Подходящие целлюлозы, которые могут быть использованы для получения наноцеллюлозы, включают все типы целлюлозных масс на основе древесной целлюлозы, такие как беленая, полубеленая и небеленая сульфитная, сульфатная и натронная целлюлозы. Также могут быть использованы растворяющиеся целлюлозы, имеющие низкое содержание, как правило, менее 5%, гемицеллюлоз.

Компоненты удерживающей системы могут добавляться одновременно или последовательно.

Согласно предпочтительному варианту осуществления, компоненты удерживающей системы добавляют последовательно.

Предпочтительно, чтобы последовательное добавление включало добавление водорастворимого катионного полимера для образования флокулярного осадка с последующим подверганием бумажной массы воздействию срезающего усилия для разрушения флокул и затем добавление наноцеллюлозы. Время между добавлением водорастворимого катионного полимера и наноцеллюлозы составляет предпочтительно не более 60 секунд, более предпочтительно от 0,5 до 20 секунд.

Катионный полимер, используемый в изобретении, может быть получен предпочтительно сополимеризацией акриламида с катионным мономером или метакриламида с катионным мономером. Молекулярная масса катионного полимера составляет предпочтительно по меньшей мере 500000, при этом его добавляют в бумажную массу предпочтительно в количестве самое меньшее 0,02%, особенно предпочтительно 0,03-0,05% активного вещества от массы сухого вещества бумажной массы.

Катионный полимер, используемый согласно изобретению, может быть любым сополимером акриламида и/или метакриламида, получаемым при использовании по меньшей мере в качестве одного из сомономеров катионно заряженного или катионно заряжаемого мономера. Такие мономеры включают хлорид метакрилоилоксиэтилтриметиламмония, хлорид акрилоилоксиэтилтриметиламмония, хлорид 3-(метакриламидо)пропилтриметиламмония, хлорид 3-(акрилоиламидо)пропилтриметиламмония, хлорид диаллилдиметиламмония, диметиламиноэтилакрилат, диметиламиноэтилметакрилат, диметиламинопропилакриламид, диметиламинопропилметакриламид или аналогичный мономер. Полимер может также содержать мономеры, отличные от акриламида, метакриламида или какого-либо катионного или катионизируемого мономера.

Катионный полимер может также быть полимером, который впоследствии обрабатывают для придания ему катионной формы, например, полимером, получаемым из полиакриламида или полиметакриламида по реакциям Гоффмана или Манниха.

Катионный полимер может быть получен с помощью стандартных методов радикальной полимеризации, и в качестве продукта он может быть либо сухим порошком, либо эмульсией полимерного раствора в органической среде.

Перед дозированием готовят предпочтительно 0,05-0,5% раствор, особенно предпочтительно 0,1-0,3% раствор полимера, при этом раствор может быть дополнительно разбавлен перед точкой подачи для обеспечения хорошего перемешивания.

Было установлено, что способ согласно изобретению является надежным при использовании различных испытательных комплектов, целлюлозных масс и наполнителей. Сырьевой материал и его исходная целлюлозная масса могут, например, включать традиционную химически обработанную древесную массу (целлюлозу), химико-механическую древесную массу, механически обработанную древесную массу или другие стандартные сырьевые материалы, используемые в бумажном производстве, такие как рециклированное волокно (макулатура). Наполнитель, которым может быть, например, тонкодисперсный или осажденный карбонат кальция, каолин, кальцинированный каолин, тальк, диоксид титана, гипс, синтетический неорганический или органический наполнитель, предпочтителен, однако, карбонат кальция, вводят в целлюлозную массу стандартным способом перед добавлением катионного полимера. Кроме того, в массу могут быть введены добавки, обычно используемые при производстве бумаги. Способ согласно изобретению может быть реализован на любом стандартном бумаго- или картоноделательном оборудовании.

Согласно второму аспекту, настоящее изобретение относится к использованию наноцеллюлозы в качестве материала, действующего подобно микрочастице, для улучшения удерживания сырьевых материалов бумажного производства во время получения бумаги или картона, где наноцеллюлозу используют в количестве менее 1% активного вещества от массы сухого вещества массы для производства бумаги. При этом также будет улучшено обезвоживание массы для производства бумаги при изготовлении бумаги или картона.

Наноцеллюлозу предпочтительно используют в количестве от 0,02 до 0,8%, более предпочтительно от 0,05 до 0,7%, и, наиболее предпочтительно от 0,1 до 0,5% активного вещества от массы сухого вещества бумажной массы.

Наноцеллюлозу предпочтительно используют в сочетании с удерживающей добавкой, включающей водорастворимый катионный полимер, такой как определен выше.

Предпочтительно использовать наноцеллюлозу последовательно с катионным полимером, предпочтительно таким образом, что наноцеллюлозу добавляют после катионного полимера. Однако можно также использовать наноцеллюлозу и катионный полимер одновременно.

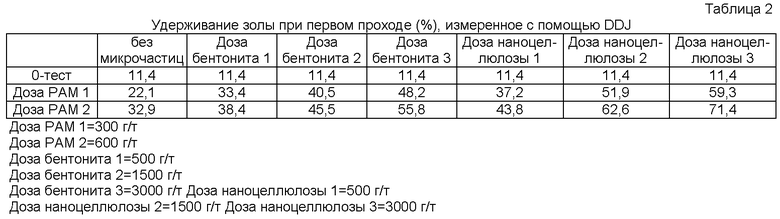

При использовании наноцеллюлозных микрочастиц согласно настоящему изобретению было получено неожиданно высокое удерживание. При использовании в качестве удерживающей добавки наноцеллюлозного органического вещества, подобного микрочастицам, согласно настоящему изобретению удерживание золы (наполнителя) может быть на 5-15% выше по сравнению с бентонитом при таких же уровнях дозирования. Высокое удерживание наполнителя является особенно важным, поскольку наполнитель составляет основную часть фракции бумажной массы, которую сложно удерживать на сетке.

С помощью способа согласно настоящему изобретению удерживание может быть также улучшено по сравнению с предшествующими известными способами, но, в то же время, при желании количество требуемой удерживающей добавки может быть уменьшено, и, вместе с тем, общая зольная нагрузка может быть снижена по сравнению с предшествующими известными способами, в которых используются минералы.

Изобретение и его предпочтительные варианты осуществления описаны ниже с помощью различных примеров; целью этих примеров, однако, не является ограничение объема изобретения. В этом описании проценты относятся к массовым процентам, если не оговорено иное.

ПРИМЕРЫ

Пример 1

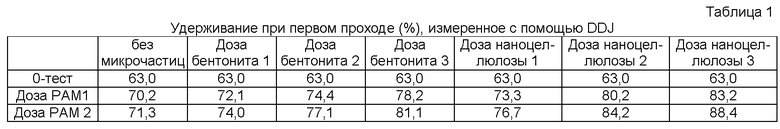

Испытания на удерживание проводили, используя прибор динамического обезвоживания Dynamic Drainage Jar (DDJ). Используемая бумажная масса была массой, взятой с машины для производства высокосортной бумаги. Образец массы отбирали из машинного бассейна. Наполнитель добавляли в бумажную массу, при этом содержание наполнителя в массе составляло 45% от содержания сухих веществ в массе. Наполнителем был осажденный карбонат кальция. Для испытаний бумажную массу разбавляли оборотной водой до консистенции 8,0 г/л. Перед началом испытаний на удерживание в массу добавляли крахмал. При испытаниях использовали следующий поэтапный порядок выполнения операций:

1. В момент времени 0 с при скорости смешивания 1500 об/мин образец массы выливали в емкость.

2. В момент времени 15 с в бумажную массу дозировали полимер.

3. В момент времени 30 с в массу дозировали микрочастицы или вещество, подобное микрочастицам.

4. В момент времени 45 с отбирали образец фильтрата.

Использовали сетку DDJ 125Р с размером отверстий 200 меш. Полимером был полиакриламид (РАМ) Kemira, являющийся сополимером акриламида и хлорида акрилоилоксиэтилтриметиламмония и имеющий заряд приблизительно 1 мг-экв/л и молекулярную массу приблизительно 7 мг/моль. Использованными микрочастицами бентонита были Altonit SF, Kemira. Другим компонентом, действующим подобно микрочастице, была наноцеллюлоза, получаемая гомогенизацией при высоком давлении волокон карбоксиметицеллюлозы в гомогенизаторе. Наноцеллюлозу разбавляли от 2% до 0,5% в том же гомогенизаторе. Дозы определяют как количество активного вещества материала на массу сухого вещества бумажной массы в г/т. Результаты удерживания представлены в Таблицах 1 и 2.

Для всех доз РАМ наблюдалось, что наноцеллюлозный материал, подобный микрочастицам, работает при тех же дозах лучше, чем бентонит.

Этот пример ясно показывает, что результаты удерживания в случае наноцеллюлозы, действующей как микрочастица, существенно лучше, чем при использовании бентонита.

Испытания на обезвоживание проводили с помощью аппарата Dynamic Filtration System (DFS-03). Используемая бумажная масса была массой, взятой с машины для производства высокосортной бумаги. Образец массы отбирали из машинного бассейна. Наполнитель добавляли в бумажную массу, при этом содержание наполнителя в массе составляло 45% по содержанию сухих веществ в массе. Наполнителем был осажденный карбонат кальция. Для испытаний бумажную массу разбавляли оборотной водой до консистенции 8,0 г/л. Крахмал добавляли в массу перед началом испытаний на обезвоживание. При испытаниях использовали следующий поэтапный порядок выполнения операций:

1. В момент времени 0 с при скорости смешивания 800 об/мин образец массы выливали в емкость.

2. В момент времени 15 с в бумажную массу дозировали полимер.

3. В момент времени 30 с в массу дозировали микрочастицы или вещество, подобное микрочастицам.

4. В момент времени 45 с начинали обезвоживание и измеряли в течение 60 с. Использовали сетку DFS с размером отверстий 60-меш. Полимером был полиакриламид (РАМ), Kemira, являющийся сополимером акриламида и хлорида акрилоилоксиэтилтриметиламмония и имеющий заряд приблизительно 1 мг-экв/л и молекулярную массу приблизительно 7 мг/моль. Использованными микрочастицами бентонита были Altonit SF, Kemira. Другим компонентом, действующим подобно микрочастицам, была такая же наноцеллюлоза, как в Примере 1. Дозы определяют как количество активного вещества материала на массу сухого вещества бумажной массы в г/т. Результаты по обезвоживанию представлены в Таблице 3.

Доза бентонита 1=500 г/т

Доза бентонита 2=1500 г/т

Доза бентонита 3=3000 г/т

Доза наноцеллюлозы 1=500 г/т

Доза наноцеллюлозы 2=1500 г/т

Доза наноцеллюлозы 3=3000 г/т

Можно видеть, что наноцеллюлоза, действующая подобно микрогранулированному материалу, дает более быстрое обезвоживание, чем бентонит. Этот пример ясно показывает, что результаты обезвоживания, полученные в случае использования наноцеллюлозы в качестве материала, подобного микрочастицам, значительно лучше, чем при использовании бентонита.

Пример 3

Удерживание также измеряли с помощью анализатора Retention Process Analyser (RPA). RPA выглядит так же, как и DDJ, но при этом он еще оценивает флокулированный осадок и стабильность флокулированного осадка в фильтрате путем измерения мутности.

Используемая бумажная масса была массой, взятой с машины для производства высокосортной бумаги. Образец массы отбирали из машинного бассейна. Наполнитель добавляли в бумажную массу, при этом содержание наполнителя в массе составляло 45% по содержанию сухих веществ в массе. Наполнителем был осажденный карбонат кальция. Для испытаний бумажную массу разбавляли оборотной водой до консистенции 8,0 г/л. Крахмал добавляли в массу перед началом испытаний на обезвоживание. При испытаниях использовали следующий поэтапный порядок выполнения операций:

1. Образец массы выливали в емкость со скоростью перемешивания 1000 об/мин, фильтрат проходил через сетку, после чего определяли мутность. Затем фильтрат возвращали обратно в емкость (циркуляция).

2. В момент времени 50 с в бумажную массу дозировали полимер.

3. В момент времени 65 с в массу дозировали микрочастицы или вещество, подобное микрочастицам.

4. Стабильность флокул измеряли до 120 с.

Использовали сетку DDJ 125Р с размером отверстий 200 меш. Полимером был полиакриламид (РАМ) Kemira, являющийся сополимером акриламида и хлорида акрилоилоксиэтилтриметиламмония и имеющий заряд приблизительно 1 мг-экв/л и молекулярную массу приблизительно 7 мг/моль. Использованными микрочастицами бентонита были Altonit SF, Kemira. Другим компонентом, действующим подобно микрочастицам, была такая же наноцеллюлоза, как в Примере 1. Дозы определяют как количество активного вещества материала на массу сухого вещества бумажной массы в г/т. Результаты удерживания представлены в таблице 4.

Можно видеть, что наноцеллюлоза, действующая подобно микрогранулированному материалу, дает практически такую же относительную величину удерживания, как и бентонит. Это означает, что в случае наноцеллюлозы образуются такие же виды флокул, как и при использовании бентонита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ ИЛИ КАРТОНА | 2014 |

|

RU2667450C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ, ВКЛЮЧАЮЩИЕ МИКРОФИБРИЛЛИРОВАННУЮ ЦЕЛЛЮЛОЗУ И ПОВТОРНО ПЕРЕРАБОТАННЫЕ ЦЕЛЛЮЛОЗНЫЕ МАТЕРИАЛЫ | 2020 |

|

RU2823790C1 |

| ПОВЫШЕННАЯ ЭФФЕКТИВНОСТЬ ОБЕЗВОЖИВАНИЯ В БУМАГОДЕЛАТЕЛЬНЫХ СИСТЕМАХ С ИСПОЛЬЗОВАНИЕМ МИКРОФИБРИЛЛИРОВАННОЙ ЦЕЛЛЮЛОЗЫ | 2017 |

|

RU2753445C2 |

| ЦЕЛЛЮЛОЗНЫЕ НАНОФИЛАМЕНТЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2570470C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ВЗАИМОПРОНИКАЮЩИХ ПОЛИМЕРНЫХ СЕТОК, ПРОДУКТ И ПРИМЕНЕНИЕ ПРОДУКТА | 2015 |

|

RU2687950C2 |

| ПРИМЕНЕНИЕ КИСЛОЙ ВОДЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ | 2011 |

|

RU2544826C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1998 |

|

RU2202020C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2715528C1 |

| КИСЛАЯ ВОДНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ ДЛЯ ДРЕНИРОВАНИЯ ИЛИ РАЗДЕЛЕНИЯ ТВЕРДЫХ ВЕЩЕСТВ | 2009 |

|

RU2534238C2 |

Изобретение может быть использовано в целлюлозно-бумажной промышленности. Удерживающая система, добавляемая в поток бумажной массы для производства бумаги или картона, включает водорастворимый катионный полимер и наноцеллюлозу. Компоненты удерживающей системы добавляют последовательно, сначала добавляют водорастворимый катионный полимер для образования флокулярного осадка. Потом массу подвергают воздействию срезающих усилий для разрушения флокул и добавляют наноцеллюлозу в количестве менее 1% от массы сухого вещества бумажной массы. Предложенное изобретение позволяет улучшить удерживание наполнителя и обезвоживание во время получения бумаги или картона. 2 н. и 11 з.п. ф-лы, 3 пр., 4 табл.

1. Способ изготовления бумаги или картона, включающий в себя:

- добавление удерживающей системы в поток бумажной массы, поступающий в напорный ящик бумагоделательной машины,

- направление потока бумажной массы к сетке,

- обезвоживание потока бумажной массы на сетке с получением бумажного полотна, и

- сушку бумажного полотна,

где удерживающая система включает водорастворимый катионный полимер и наноцеллюлозу, где наноцеллюлозу добавляют в количестве менее 1% от массы сухого вещества бумажной массы, где компоненты удерживающей системы добавляют последовательно, при этом осуществляют добавление водорастворимого катионного полимера для образования флокулярного осадка, последующее подвергание массы воздействию срезающих усилий для разрушения флокул и затем добавление наноцеллюлозы.

2. Способ по п.1, отличающийся тем, что наноцеллюлозу добавляют в количестве от 0,02 до 0,8%, предпочтительно от 0,05 до 0,7%, более предпочтительно от 0,1 до 0,5% от массы сухого вещества бумажной массы.

3. Способ по п.1 или 2, отличающийся тем, что наноцеллюлозу добавляют в форме водной суспензии или геля, содержащих не более 5%, предпочтительно от 0,1 до 4%, более предпочтительно от 0,3 до 3 мас.% сухого вещества.

4. Способ по п.1, отличающийся тем, что наноцеллюлозу получают из целлюлозной массы путем ферментативной обработки с последующей гомогенизацией в гомогенизаторе высокого давления, где фермент при ферментативной обработке предпочтительно включает целлюлазу, такую как эндоглюканаза.

5. Способ по п.1, отличающийся тем, что наноцеллюлозу получают из целлюлозной массы с помощью предварительной химической обработки с последующей гомогенизацией во флюидизаторе высокого давления, где предварительная химическая обработка предпочтительно включает карбоксиметилирование волокон.

6. Способ по п.1, отличающийся тем, что время между добавлением водорастворимого катионного полимера и наноцеллюлозы составляет не более 60 секунд, предпочтительно от 0,5 до 20 секунд.

7. Способ по п.1, отличающийся тем, что катионный полимер включает сополимер акриламида или метакриламида и катионного мономера.

8. Способ по п.1, отличающийся тем, что молекулярная масса катионного полимера составляет по меньшей мере 500000.

9. Способ по п.1, отличающийся тем, что катионный полимер добавляют в количестве по меньшей мере 0,02%, предпочтительно от 0,03 до 0,05% от массы сухого вещества бумажной массы.

10. Способ по п.1, отличающийся тем, что бумажная масса содержит химически обработанную древесную массу, химико-механическую древесную массу, механически обработанную древесную массу или рециклированное волокно, либо различные комбинации этого.

11. Способ по п.1, отличающийся тем, что бумажная масса дополнительно включает наполнитель, такой как тонкодисперсный или осажденный карбонат кальция, каолин, кальцинированный каолин, тальк, диоксид титана, гипс или синтетический неорганический или органический наполнитель, и добавки, обычно используемые при производстве бумаги.

12. Применение наноцеллюлозы в качестве материала для улучшения удерживания сырьевых материалов бумажного производства во время получения бумаги или картона, отличающееся тем, что наноцеллюлозу используют последовательно с водорастворимым катионным полимером таким образом, что наноцеллюлозу добавляют после катионного полимера, и что наноцеллюлозу используют в количестве менее 1% от массы сухого вещества бумажной массы.

13. Применение по п.12, отличающееся тем, что наноцеллюлозу используют в количестве от 0,02 до 0,8%, предпочтительно от 0,05 до 0,7%, более предпочтительно от 0,1 до 0,5% от массы сухого вещества бумажной массы.

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2002 |

|

RU2287631C2 |

| WO 00/47628 A2, 17.08.2000 | |||

| WO 2007001229 A1, 04.01.2007 | |||

| КУРЕНКОВ А.Ф., Водорастворимые полимеры акриламида, Соросовский образовательный журнал, 1997, N5, С 48-53 | |||

Авторы

Даты

2014-12-20—Публикация

2010-11-03—Подача