ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к добавкам для формовочного песка, используемого при изготовлении литейных форм и литейных стержней. Более конкретно, настоящее изобретение относится к добавке для предотвращения возникновения ужимин (дефектов литья), возникающих при изготовлении металлических деталей, к формовочному песку, содержащему такую добавку, к литейному стержню или к литейной форме, изготовленным из такого песка, и к металлической детали, изготовленной с использованием таких форм и стержней.

УРОВЕНЬ ТЕХНИКИ

Отлитые детали, полученные с использованием стержней и форм, изготовленных из формовочных песков, как правило, имеют ряд дефектов формы, в связи с чем их необходимо подвергать дальнейшей механической обработке для получения отливки правильных размеров. Эти дефекты возникают в связи с нагревом, которому подвергается стержень или форма при заливке жидкого металла, что ведет к расширению стержня и формы и, соответственно, к появлению трещин на их поверхности. Расплавленный металл проникает внутрь этих трещин, и на поверхности получаемой отливки образуются, таким образом, своего рода перегородки или пластинки. Этот нежелательный результат известен как "ужимины" или "крысиные хвосты".

В настоящее время литейные стержни или формы изготавливают из формовочных песков, смешиваемых со смолами, отверждаемыми газом или горячей сушкой, или самотвердеющими смолами, а также с разными добавками для улучшения характеристик полученной детали. Известные различные технические решения, направленные на исключение или уменьшение формирования ужимин.

Одно из таких решений представляет собой использование оксидов железа в качестве добавок для формовочных песков. Оксиды железа, применяемые в качестве добавок, имеют целью снизить эффект расширения кремнезема, содержащегося в песках, при этом используются красный, черный и желтый оксиды железа, или оксид железа из Сьерра-Леоне, которые добавляют в смесь в количестве от 1% до 3%. Эти оксиды обеспечивают образование фаялита, так что при образовании трещин в стержне, вязкий фаялит заполняет их, в результате чего образование ужимин уменьшается. Однако этот способ во многих случаях не только не устраняет "ужимины", но и имеет тот недостаток, что оксид железа снижает механическую прочность стержня и, кроме того, образование фаялита увеличивает проникновение, в результате чего поверхность полученной отливки имеет неровности, требующие последующей обработки.

В патенте WO 2009155242 раскрывается добавка, снижающая образование ужимин, которая содержит оксид железа с добавлением стекла. В этом случае среди зерен песка формируется расплавленное стекло, которое повышает пластичность, в результате чего снижаются изломы стержней и, соответственно, уменьшается возникновение ужимин. Однако в этом случае снова возникает проблема снижения механической прочности стержня.

Другое техническое решение представляет собой использование в качестве добавки древесной муки и угольной пыли. В соответствии с этим способом в формовочный песок добавляют древесную муку или угольную пыль в количестве от 1% до 3%. Эти добавки сгорают во время плавки, образуя свободные пустоты, распределенные по всему объему стержня, в которые происходит расширение кремнезема без увеличения размера стержня, что позволяет избежать появления трещин, приводящих к "ужиминам". Основным недостатком этого способа является то, что при сгорании муки выделяется большое количество газа, который, распространяясь, может привести к проблемам с размерами получаемых деталей. Кроме того, такие добавки также приводят к снижению механической прочности стержней.

В патенте US 4,735,973 описывается использование в качестве добавки оксида титана. Эта добавка вводится в количестве от 0,5% до 5% от общего веса песка, причем содержание оксида титана в добавке находится в диапазоне от 15% до 95%. Этот способ позволяет снизить тепловое расширение и таким образом избежать появления ужимин, обеспечить механическую прочность стержня и избежать повышенного газовыделения. Недостаток этого способа состоит в том, что полученные стержни проявляют определенную тенденцию к проникновению расплава (механический пригар), в связи с чем возникает необходимость применения окраски и других видов обработки поверхности полученных стержней, прежде чем их можно будет использовать в литейном производстве.

Другие способы предотвращения возникновения ужимин описываются в документах WO 02087807, WO 2009062074 и WO 2009046128. В них описываются добавки, имеющие разные составы, однако общим для них является содержание материалов, содержащих оксид лития и оксиды железа.

Другое техническое решение для предотвращения возникновения ужимин при изготовлении металлических деталей описано в патенте EP 0891954 и в связанном с ним патенте ES 2116245. В этих патентах предлагается использовать в качестве добавки, предотвращающей возникновение ужимин, полые алюмосиликатные микросферы. В патенте EP 0891954 описывается использование полых алюмосиликатных микросфер, которые добавляют к песку в количестве от 1 вес.% до 30 вес.%. Микросферы должны содержать оксид алюминия в количестве от 20% до 35%. Эти полые микросферы предотвращают возникновение трещин в литейных стержнях и формах в результате их способности давать усадку и сминаться в под действием тепла расплавленного металла. Когда они дают усадку и сминаются, образующиеся полости поглощают расширение кремнезема, предотвращая или снижая возникновение трещин, приводящих к ужиминам. При использовании таких полых микросфер возникает проблема, заключающаяся в том, что если их содержание в песчаной смеси не превышает 10 вес.%, то они не дают оптимальных результатов, то есть они не всегда предотвращают возникновение ужимин в необходимой степени. С другой стороны, если используются повышенные количества полых микросфер (более 10%, обычно от 20% до 30%), проблема предотвращения возникновения ужимин решается, однако механические характеристики стержней и форм ухудшаются.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, существует потребность в добавке на основе полых алюмосиликатных микросфер, которые могут использоваться в формовочном песке в количестве, не превышающем 10%, для обеспечения приемлемых механических характеристик литейных стержней и форм, но при этом способность микросфер по предотвращению возникновения ужимин в получаемых отливках не должна ухудшаться.

Заявители по настоящей заявке обнаружили, что при добавлении к таким полым микросферам небольшого количества флюса позволяет получить добавку, которая дает хорошие результаты при содержании микросфер в смеси песка, не превышающем 10%. В результате можно получить формы и стержни с приемлемыми механическими характеристиками, и в то же время достигается полное отсутствие ужимин в получаемых отливках. Использование добавки по настоящему изобретению также позволяет получить отлитые металлические детали с гладкой поверхностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

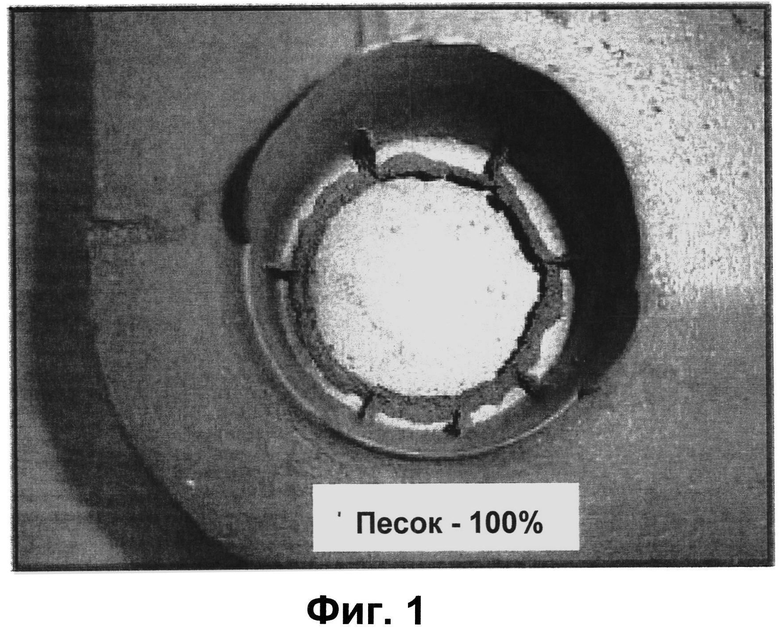

Фигура 1 - изображение металлической детали (отливки), на котором можно видеть дефекты литья, возникшие в результате использования литейного стержня, содержащего 100% песка.

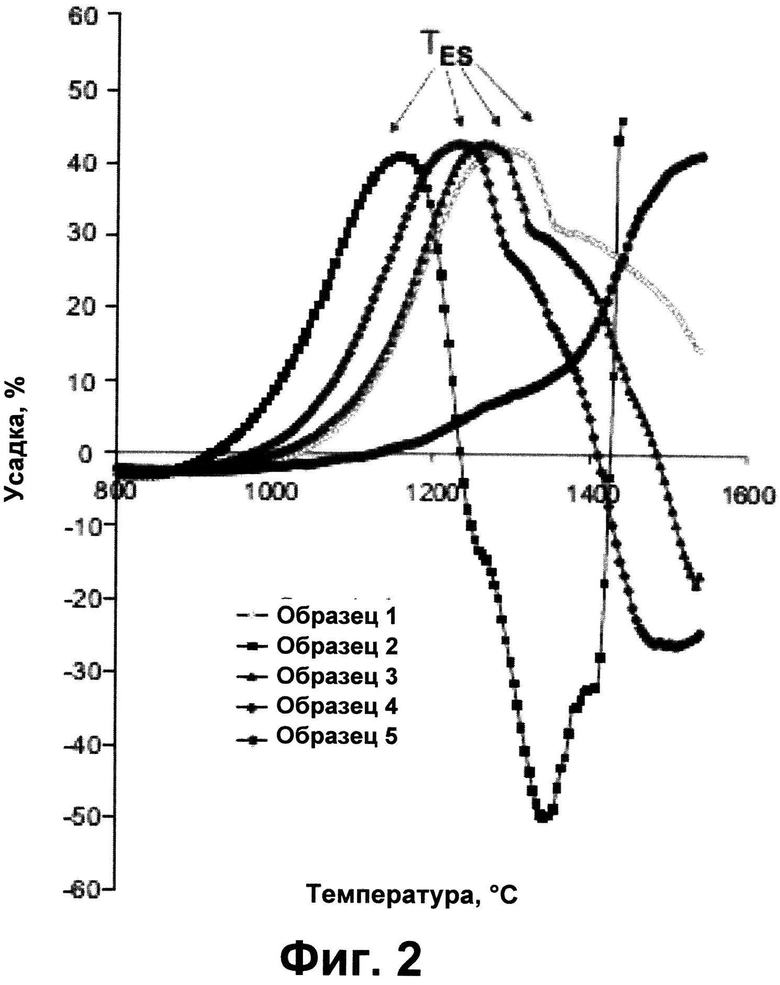

Фигура 2 - график зависимости от температуры величины усадки (в %) для различных микросфер. Указана температура окончания усадки для каждого типа микросфер.

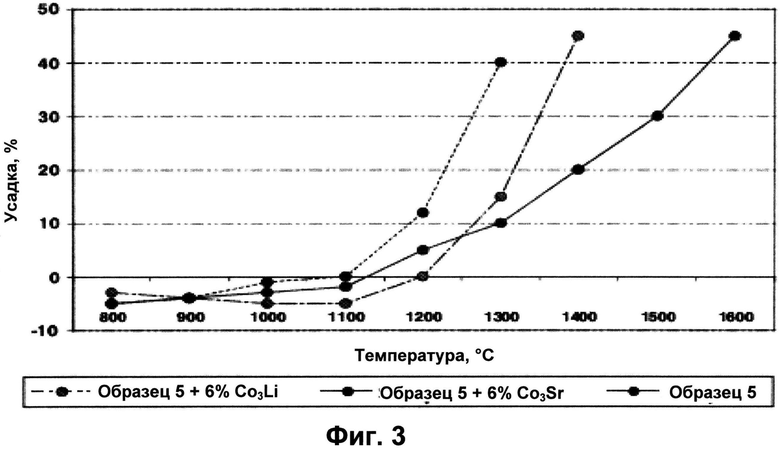

Фигура 3 - график зависимости от температуры величины усадки (в %) для разных микросфер при содержании 6% карбоната лития и 6% карбоната стронция.

Фигура 4 - изображение металлической детали (отливки), полученной с использованием стержня, в котором используется добавка по настоящему изобретению (ужимины отсутствуют).

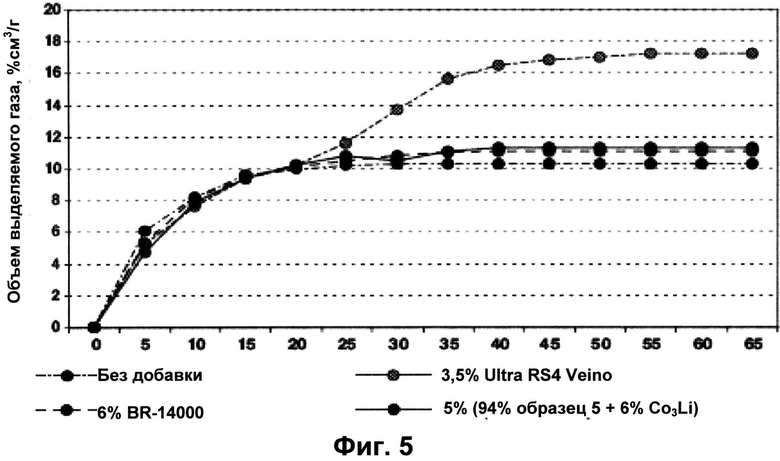

Фигура 5 - график газовыделения в процессе изготовления металлической детали с различными стержнями, изготовленными без добавок, с различными добавками, имеющимися на рынке, и с добавкой по настоящему изобретению.

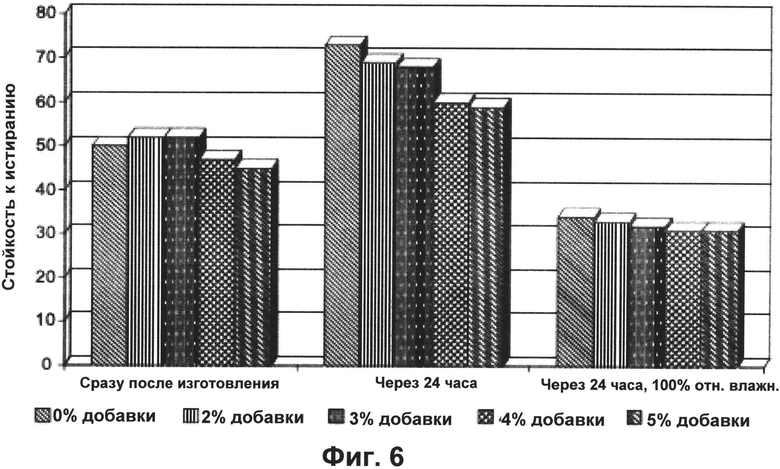

Фигура 6 - диаграмма, иллюстрирующая предел прочности на разрыв стержней с различным содержанием добавки по настоящему изобретению (94% образца 6+6% CO3Li2) сразу после извлечения из стержневого ящика, через 24 часа и через 24 часа при 100% относительной влажности.

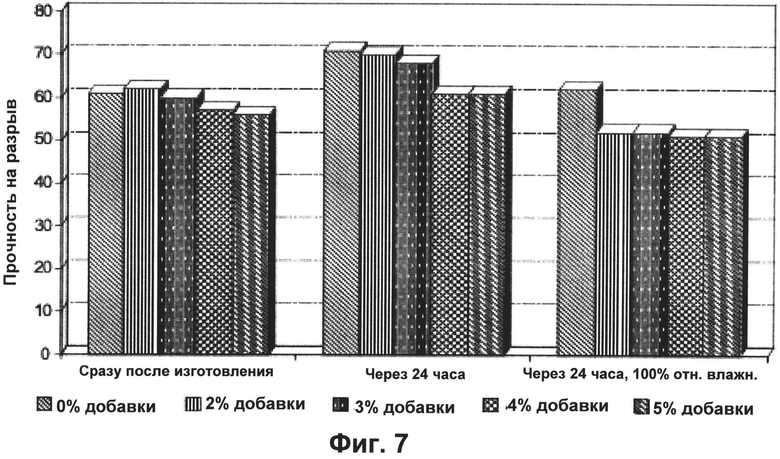

Фигура 7 - диаграмма, иллюстрирующая сопротивление истиранию стержней с различным содержанием добавки по настоящему изобретению (94% образца 6+6% CO3Li2) сразу после извлечения из стержневого ящика, через 24 часа и через 24 часа при 100% относительной влажности.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Основным объектом настоящего изобретения является добавка для формовочного песка, содержащая полые алюмосиликатные микросферы в количестве от 90 вес.% до 99 вес.% и флюс в количестве от 1 вес.% до 10 вес.% (от общего веса добавки). В одном из вариантов добавка содержит полые алюмосиликатные микросферы в количестве от 94 вес.% до 97 вес.% и флюс в количестве от 3 вес.% до 6 вес.%

Вышеописанная добавка (далее "добавка по настоящему изобретению") используется в смеси с песком для изготовления литейных форм и стержней. Добавка удивительным образом снижает возникновение трещин в формах и стержнях в процессе отливки металлических деталей, и во многих случаях вообще предотвращает возникновение таких трещин. Таким образом, предотвращается возникновение ужимин в получаемых металлических деталях.

Полые алюмосиликатные микросферы представляют собой первый компонент добавки по настоящему изобретению. Как уже указывалось, эти микросферы способны поглощать расширение кремнезема, когда стержень или форма нагревается при контакте с расплавленным металлом. Для получения добавки по настоящему изобретению могут использоваться полые алюмосиликатные микросферы любого типа, включая микросферы с высоким содержанием оксида алюминия. Микросферы добавки по настоящему изобретению могут содержать оксид алюминия в количестве от 15 вес.% до 45 вес.%. В предпочтительном варианте предусматривается использование микросфер с содержанием оксида алюминия в количестве от 18 вес.% до 40 вес.%. Полые микросферы могут содержать в своем составе, кроме алюмосиликата, незначительные количества других элементов или компонентов, таких как Fe2O3, CaO, MgO, Na2O, K2O или TiO2, которые могут незначительно изменять тепловые характеристики микросфер, однако в любом случае присутствие этих компонентов не оказывает влияния на способность добавки по настоящему изобретению по предотвращению возникновения ужимин.

Другим существенным компонентом добавки по настоящему изобретению является флюс. Заявители обнаружили, что флюс способен изменять тепловые характеристики микросфер. Флюс понижает температуру плавления микросфер, в результате чего они быстрее размягчаются и сминаются (разрушаются). Это позволяет оптимизировать эффект поглощения расширения песка. Заявители также обнаружили, что присутствие флюса позволяет использовать полые алюмосиликатные микросферы любого типа. В то время как в патенте ES 2116245 не рекомендуется использовать микросферы с высоким содержанием оксида алюминия (35%-45%), поскольку они создавали проблемы, связанные с возникновением ужимин в отливаемых изделиях, заявители показали, что добавление флюса позволяет использовать микросферы любого типа, включая микросферы с высоким содержанием оксида алюминия, в результате чего расширяется ассортимент микросфер, которые могут использоваться в добавках по настоящему изобретению.

В предпочтительном варианте осуществления изобретения предусматривается использование в качестве флюса карбоната щелочного или щелочно-земельного элемента. Более предпочтительным является использование таких карбонатов, как карбонат лития и/или карбонат стронция.

Использование добавки по настоящему изобретению показало, что она не только позволяет решить задачу предотвращения возникновения ужимин в отливаемых металлических деталях, но также обеспечивает получение деталей с более гладкой поверхностью.

Добавку по настоящему изобретению используют в смеси с песками. Эти пески, называемые формовочными песками, используются для изготовления литейных форм и стержней. Поэтому другим объектом настоящего изобретения является формовочный песок, содержащий песок в количестве от 90 вес.% до 99 вес.% и добавку по настоящему изобретению в количестве от 1 вес.% до 10 вес.% (от общего веса формовочного песка). В предпочтительном варианте формовочный песок содержит песок в количестве от 94 вес.% до 97 вес.% и добавку по настоящему изобретению в количестве от 3 вес.% до 6 вес.%.

Для целей настоящего изобретения для получения литейных форм и стержней может использоваться любой обычно используемый тип песка. В частности, для изготовления литейных форм и стержней могут использоваться пески, содержащие кремнезем в количестве более 95% с различными распределениями размеров зерен песка от AFA 40 до AFA 120.

Формовочный песок по настоящему изобретению может также содержать и другие традиционные компоненты, такие как связующие материалы, и другие обычно используемые дополнительные компоненты.

Другим объектом настоящего изобретения является применение формовочного песка по настоящему изобретению для изготовления литейных форм и стержней. Более конкретно, объектом настоящего изобретения является способ изготовления литейной формы или литейного стержня, включающий:

а) смешивание формовочного песка по настоящему изобретению со связующей смолой;

б) подачу смеси стадии а) в форму для получения литейного стержня или литейной формы;

в) осуществление взаимодействия литейного стержня или литейной формы с отверждающим катализатором;

г) извлечение стержня или формы после отверждения.

Стадия а) включает перемешивание формовочного песка, содержащего песок с добавкой по настоящему изобретению, со связующей смолой до получения однородной смеси. После отверждения смолы она содействует связыванию и сцеплению частиц и отверждению формы или стержня.

На стадии а) может использоваться любой тип смолы, обычно используемый при изготовлении литейных стержней и форм. В изобретении предусматривается использование фенолуретановых смол, насыщенных амином; акриловых эпоксидных смол, насыщенных SO2; щелочно-фенольных смол, насыщенных метилформиатом или CO2; фурановых смол; фенольных смол; карбамид-формальдегидных смол или их сочетаний; органической системы INOTEC, а также песков, преварительно импрегнированных, например, смолами Novolac.

После перемешивания формовочного песка со смолой полученную смесь помещают в форму для изготовления песчаной формы или песчаного стержня. Конфигурация формы или стержня определяет форму отливаемой металлической детали.

Для уплотнения получаемой формы или стержня на стадии в) применяют отверждающий катализатор, который ускоряет полимеризацию смолы. Для целей настоящего изобретения может использоваться любой обычно используемый в отрасли отверждающий катализатор, в частности могут использоваться газообразные катализаторы, такие как, например, амины, SO2, метилформиат или CO2.

После уплотнения и отверждения песчаных форм или песчаных стержней их отделяют от формы, в которой их получают, и они готовы для отливки металлических деталей.

Другим объектом настоящего изобретения является форма или стержень, содержащие формовочный песок по настоящему изобретению, то есть формовочный песок, содержащий добавку по настоящему изобретению.

Механические характеристики литейных стержней и форм по настоящему изобретению практически идентичны аналогичным характеристикам стержней и форм, получаемых с использованием только песка, однако при этом новые стержни и формы предотвращают возникновение ужимин. Другое достоинство стержней и форм по настоящему изобретению относится к газовыделению в отливаемые детали. Количество выделяемого газа не только существенно снижается (см. фиг.5), но выделение газа стабилизируется через 20 минут, как и в случае других известных добавок, предотвращающих возникновение ужимин.

Другим объектом настоящего изобретения является способ отливки металлических деталей, включающий:

а) помещение стержня или формы по настоящему изобретению в литейное устройство;

б) заливку расплавленного металла в литейное устройство;

в) выдерживание металла, залитого в литейное устройство, для его охлаждения и отверждения;

г) извлечение полученной металлической детали из литейного устройства.

Стержни или формы по настоящему изобретению обеспечивают получение деталей в соответствии с предложенным способом из различных металлов и/или сплавов, таких как серый литейный чугун с шаровидным графитом и сталь, или цветные металлы, такие как медь, бронза и олово.

Последним объектом настоящего изобретения является металлическая деталь, изготовленная в соответствии с вышеописанным способом. На металлических деталях по настоящему изобретению нет ужимин, и они имеют гладкую поверхность, без шероховатостей. Такие детали могут быть отлиты из черных металлов, таких как серый литейный чугун с шаровидным графитом и сталь, или из цветных металлов, таких как медь, бронза и олово.

Нижеприведенные Примеры предназначены для иллюстрации изобретения и никоим образом не должны рассматриваться как ограничения его объема.

Пример 1. Термический анализ различных типов микросфер

Выполнялся анализ тепловых характеристик различных типов полых микросфер, составы которых приведены ниже в Таблице 1.

Испытания на плавление проводились с использованием микроскопа MISURA для высокотемпературных исследований. Этот микроскоп является оборудованием, которое позволяет наблюдать образец, когда он подвергается нагреву. Одновременно прибор обеспечивает запись изображений образца, полученных в испытаниях на плавление, на носитель данных. Процесс усадки образца в зависимости от изменения температуры анализировался по записанным изображениям с помощью аппаратуры анализа изображений.

Из каждого образца путем прессования получали цилиндрический столбик диаметром 3 мм и высотой 3 мм, который помещали на опору. Эту опору помещали на держатель образцов микроскопа и подвергали нагреву со скоростью 25°C/мин до максимальной температуры 1550°C.

По записанным изображениям определяли график усадки, а также нижеприведенные характеристические температуры:

- температура (TSS) начала усадки, определяемая в момент времени, когда площадь, занимаемая испытательным образцом, будет составлять 99% от начальной площади;

- температура (TES) окончания усадки, определяемая в момент времени, когда прекращается усадка испытательного образца;

- температура (TS) размягчения, определяемая в момент времени, когда кромки испытательного образца начинают загругляться;

- температура (TSP) сферы, определяемая в момент времени, когда испытываемый образец принимает форму, близкую к сферической;

- температура ((Т1/2) полусферы, определяемая в момент времени, когда испытываемый образец принимает форму, близкую к полусферической;

- температура (TM) плавления, определяемая в момент времени, когда испытываемый образец принимает форму, близкую к форме сферического купола, эквивалентного 1/3 объема сферы.

В Таблице 2 и на фиг.2 представлены результаты анализа.

Пример 2. Влияние карбоната лития и карбоната стронция на тепловые характеристики микросфер

Выполнялся анализ тепловых характеристик образцов из Примера 1, в которые добавляли 6% карбоната лития и 6% карбоната стронция Использовалась та же методика анализа, которая использовалась в Примере 1.

Результаты для образцов, в которые добавляли 6% карбоната лития, представлены ниже в Таблице 3.

Данные, относящиеся к образцу 5 с добавлением 6% карбоната лития и 6% карбоната стронция, представлены в Таблице 4 и Таблице 3.

Пример 3. Изготовление литейных стержней с разными добавками и оценка степени предотвращения возникновения ужимин и гладкости поверхности получаемых деталей

Стержни изготавливали из 94% песка Echave С-70, 1% фенол-уретановой смолы ISOCURE FOCUS® 418/618 и 5% добавки (94% микросфер + 6% Co3Li). Указанные три компонента перемешивали в измельчающей машине, и смесь загружали в бункер пескострельной стержневой машины. Затем смесь подавалась в стержневой ящик для формирования стержня, который насыщали амином. Затем извлекали отвержденные стержни, приобретшие необходимую форму.

Выполняли испытания на возникновение ужимин и контролировали гладкость поверхностей металлических деталей, отлитых с использованием разных добавок по настоящему изобретению. Полученные результаты приведены ниже в Таблице 5.

Как можно видеть, использование 6% карбоната лития в качестве компонента добавки, предотвращающей возникновение ужимин, обеспечивает получение металлических деталей без ужимин, независимо от используемого образца микросфер. Детали также не имели заметных дефектов поверхности.

Напротив, обе детали, полученные литьем с использованием стержней без добавки (100% песка) или только с микросферами в качестве добавки (100% образца 5), имели заметные дефекты, связанные с ужиминами (оценки 10 и 7, соответственно, по шкале 0-10).

Затем проверяли действие концентрации карбоната лития в добавке, содержащей микросферы образца 5, и содержания добавки в композиции формовочного песка. Полученные результаты представлены ниже в Таблице 6.

Пример 4. Оценка механических характеристик стержней

Были проведены испытания для определения стойкости к истиранию и прочности на растяжение стержня, полученного из песка с разным содержанием добавки (94% микросфер образца 5+6% карбоната лития).

Результаты испытаний приведены на фигурах 6 и 7. Как можно видеть, присутствие добавки незначительно влияет на механические характеристики полученных стержней, а их стойкость к истиранию и прочность на разрыв, полученные для разных концентраций добавки, аналогичны характеристикам контрольного образца без добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ ПЕСОК ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТРЕЖНЕЙ И ФОРМ | 1997 |

|

RU2202437C2 |

| ФОРМОВОЧНЫЕ СМЕСИ, СОДЕРЖАЩИЕ КАРБОНАТНЫЕ СОЛИ, И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2564656C2 |

| МОДИФИЦИРОВАННЫЕ БЕНТОНИТЫ ДЛЯ СОВРЕМЕННЫХ ЛИТЕЙНЫХ ПРИЛОЖЕНИЙ | 2010 |

|

RU2526336C2 |

| ФОРМОВОЧНЫЕ СМЕСИ, СОДЕРЖАЩИЕ СОЛЬ ОРГАНИЧЕСКОЙ КИСЛОТЫ, И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2567932C2 |

| ФОРМОВОЧНЫЕ СМЕСИ, СОДЕРЖАЩИЕ СУЛЬФАТНЫЕ И/ИЛИ НИТРАТНЫЕ СОЛИ, И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2566108C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ОПРЕДЕЛЕННЫЕ МЕТАЛЛОЦЕНЫ, И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2512517C2 |

| НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2552216C1 |

| ТЕРМИЧЕСКАЯ РЕГЕНЕРАЦИЯ ФОРМОВОЧНОГО ПЕСКА | 2008 |

|

RU2496599C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК И ДРУГИХ ЭЛЕМЕНТОВ ЛИТНИКОВ И ПИТАТЕЛЕЙ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СОСТАВ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2176575C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ СТАЛЬНОГО ЛИТЬЯ | 1991 |

|

RU2051002C1 |

Настоящее изобретение относится к литейному производству. Добавка содержит полые алюмосиликатные микросферы в количестве от 90% до 99% и флюс от 1% до 10% от общего веса добавки. Использование добавки при изготовлении литейных форм обеспечивает предотвращение возникновения ужимин в отливках. 9 н. и 7 з.п. ф-лы, 7 ил., 6 табл., 4 пр.

1. Добавка для формовочной смеси, предотвращающая возникновение трещин в литейных стержнях и формах, содержащая полые алюмосиликатные микросферы в количестве от 90% до 99% и флюс от 1% до 10% от общего веса добавки.

2. Добавка по п. 1, в которой полые алюмосиликатные микросферы содержат оксид алюминия в количестве от 15 вес. % до 45 вес. %.

3. Добавка по п. 1, в которой флюс представляет собой карбонат щелочного или щелочно-земельного элемента.

4. Добавка по п. 3, в которой карбонатом щелочного или щелочно-земельного элемента является карбонат лития или карбонат стронция.

5. Применение добавки по любому из пп. 1-4 для приготовления формовочной смеси.

6. Формовочная смесь, содержащая песок в количестве от 90 вес. % до 99 вес. % и добавку по любому из пп. 1-4 в количестве от 1 вес. % до 10 вес. %.

7. Формовочная смесь по п. 6, в которой песок представляет собой кремнистый песок, содержащий диоксид кремния в количестве, превышающем 95 вес. %.

8. Применение формовочной смеси по п. 6 для изготовления литейных стержней и форм.

9. Способ изготовления литейной формы, включающий:

а) смешивание формовочной смеси по п. 6 со связующим веществом;

б) подачу смеси а) в форму для формирования литейной формы;

в) приведение литейной формы в контакт с отверждающим катализатором;

г) извлечение литейной формы после отверждения.

10. Способ изготовления литейного стержня, включающий:

д) смешивание формовочной смеси по п. 6 со связующей смолой;

е) подачу смеси а) в форму для формирования литейного стержня;

ж) приведение литейного стержня в контакт с отверждающим катализатором;

з) извлечение литейного стержня после отверждения.

11. Литейная форма, изготовленная способом по п. 9.

12. Литейный стержень, изготовленный способом по п. 10.

13. Способ изготовления металлической детали отливкой, включающий:

a) помещение литейной формы по п. 11 или литейной формы по п. 11 с литейным стержнем по п. 12 в литейное устройство;

b) заливку расплавленного металла в литейное устройство;

c) выдерживание металла, залитого в литейное устройство, для его охлаждения и отверждения, и

d) отделение полученной металлической детали от литейного устройства.

14. Способ по п. 13, в котором металлическую деталь выполняют из черного или цветного металла.

15. Способ по п. 14, в котором черный металл представляет собой серый литейный чугун с шаровидным графитом или сталь.

16. Способ по п. 14, в котором цветной металл представляет собой медь, бронзу или олово.

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2116245C1 |

| RU 2007111891 A, 10.10.2008 | |||

| EA 200970391 A1, 26.02.2010 | |||

| US 4874726 A, 17.10.1989 | |||

| WO 9423865 A1, 27.10.1994. | |||

Авторы

Даты

2015-12-10—Публикация

2010-12-30—Подача