Изобретение относится к втулкам и другим элементам литников и питателей для литейных форм, предназначенных для изготовления металлических деталей, к способу их изготовления, а также к составам для их изготовления.

Как известно, изготовление металлических деталей посредством отливки включает заливку расплавленного металла в форму, затвердевание металла при охлаждении и удаление из формы, или извлечение полученных деталей путем удаления или разрушения формы.

Упомянутые формы могут быть металлическими или полученными посредством соединения различных материалов (керамических материалов, графитов и, особенно, песка), обычно упрочняемых под действием обеспечивающего агломерацию агента. Как правило, песчаные формы получают заполнением формовочной матрицы песком.

Упомянутые формы должны быть снабжены литниковыми каналами или проходами для соединения между внутренней и наружной полостью, через которые расплавленный металл заливают в формовочную или литейную форму. Кроме того, из-за усадки металла в процессе охлаждения у формы должны быть предусмотрены вертикальные полости или каналы для доливки, которые заливают дополнительным расплавленным металлом, с целью получения литника, предназначенного для компенсации усадки или усадочной раковины металла.

Назначение литника состоит в подпитке изделия, когда в нем происходит усадка среды, из-за которой металл в литнике должен поддерживаться в жидком состоянии более продолжительное время, чем в изделии. По этой причине каналы для доливки обычно помещают во втулку, изготовленную из изотермических или даже экзотермических огнеупорных материалов (изолирующие материалы), которые задерживают охлаждение находящегося в литниках металла для поддержания его в жидком состоянии в процессе образования в залитом металле усадочной раковины.

Литниковые каналы, через которые заливают расплавленный металл, также изготавливают из огнеупорных, изолирующих и даже экзотермических материалов с аналогичным составом, что и у втулок.

Известны составы изолирующих огнеупорных материалов для изготовления втулок и других элементов литников и питателей для литейных форм с изолирующими свойствами, получаемых из огнеупорных материалов в виде частиц, органических и/или неорганических волокон и обеспечивающих агломерацию агентов.

Известны также составы экзотермических огнеупорных материалов для изготовления втулок и других элементов литников и питателей для литейных форм с экзотермическими свойствами, включающие наполнитель из огнеупорного материала в виде волокон или частиц, обеспечивающий агломерацию агент и, необязательно, подобранные добавки из легко окисляющегося металла и оксиданта, способного окислять упомянутый металл. Кроме того, для улучшения чувствительности экзотермической огнеупорной композиции обычно добавляют неорганический фтористый флюс. В патентах Великобритании N 627678, 774491, 889484 и 939541 предложены экзотермические огнеупорные композиции, которые содержат неорганические фториды.

Помимо этого, в заявке PCT, опубликованной под номером WO 94/23865, предложена композиция для литейной формы для отливки металлов, которая содержит полые сферические микрочастицы, содержащие оксид алюминия, количество которого составляет по меньшей мере 40 вес.%.

Громадное большинство втулок, которые используют во всем мире, изготавливают посредством вакуумной и влажной формовки с последующей сушкой и полимеризацией смол при высокой температуре, как это описано, например, в патенте Испании N 8403346. Стандартный способ этого типа включает следующие операции:

- суспендирование в воде смеси, полученной из материалов, используемых при изготовлении втулок, например волокон из алюмосиликатов, алюминия, оксида железа и фенольных смол, или, альтернативно, смеси, полученной из кремневого песка, алюминиевого шлака, целлюлозы, алюминия и фенольных смол;

- вакуумное всасывание упомянутой водной суспензии через наружную и внутреннюю поверхность формы; и

- извлечение из формы сырой или влажной втулки, укладка на поддон, который в свою очередь помещают в печь, в которой ее оставляют на срок от 2 до 4 часов при температуре приблизительно 200oC с последующим охлаждением.

В некоторых случаях не все алюмосиликатное сырье присутствует в виде волокон, поскольку часть его может быть заменена полыми микрочастицами сферической формы из упомянутого алюмосиликатного материала с целью уменьшения необходимого количества продукта и снижения стоимости готового продукта. Такие сферические микрочастицы в таком случае используют как наполнитель.

Этот процесс позволяет получить втулки из изолирующего или экзотермического материала, однако он имеет множество недостатков, среди которых установлены следующие:

- невозможность получения втулок с достаточной точностью наружных размеров, поскольку всасывание смеси через форму позволяет получить высокую точность втулки по внутренней поверхности (которая контактирует с формой), но не по другой поверхности. Эта неточность приводит к несовпадению по размерам наружного контура втулок с внутренней полостью каналов для доливки, что часто ведет к существенным трудностям при их размещении и присоединении. Даже когда имеется сдвоенная форма, трудно выдержать размеры из-за их последующей обработки в состоянии полуфабриката. В связи с этим разработана технология размещения втулок в их обоймах, например, как это предложено в патенте ФРГ N P 2923393.0;

- требуется длительное время для изготовления;

- существуют трудности при гомогенизации смесей;

- невозможность осуществления быстрого изменения состава;

- существуют некоторые опасности, связанные с процессом производства и загрязнения используемой воды; и

- материалы, используемые в виде волокон, могут вызвать у операторов аллергические заболевания, например зуд и выделения на коже и слизистых оболочках.

Другой процесс изготовления втулок включает смешивание песка, экзотермических материалов и смолы особого типа, например смешивание силиката натрия и щелочных или новолачных фенольных смол, а после этого выполнение ручной формовки или формовки выдуванием полученных смесей. С помощью упомянутого процесса могут быть получены детали с большой точностью размеров как внутренних, так и наружных, с экзотермическими свойствами, однако же без изолирующих свойств. Хотя этот способ является более простым, чем влажные способы, при его использовании возникают серьезные ограничения, поскольку, с одной стороны, невозможно получить втулки с изолирующими свойствами и, с другой стороны, полученные втулки чрезмерно гигроскопичны.

И наконец, в заявке на патент WO 94/23685 предложена композиция для формовки выдуванием на основе полых сферических микрочастиц из силиката алюминия, однако, требуется, чтобы содержание оксида алюминия в них было выше 40%, что делает непригодной значительную часть упомянутого побочного продукта, поскольку очень значительная часть полых сферических микрочастиц из силиката алюминия, образующихся как побочный продукт промышленного производства, содержит менее 40 вес.% оксида алюминия.

Таким образом, существует способ изготовления втулок посредством влажной и вакуумной формовки, который позволяет получить втулки, обладающие изолирующими и экзотермическими свойствами, однако же, с неточными размерами, в технологии которого имеются многочисленные недостатки, и, с другой стороны, существует более простой способ изготовления втулок сухим способом и ручной формовкой или формовкой выдуванием, но при этом получаются только втулки, обладающие экзотермическими, но не изолирующими свойствами, однако, при высокой точности размеров.

Было бы очень желательно иметь втулки и другие элементы литников и питателей, имеющие изолирующие или экзотермические свойства, а также точные размеры, которые, кроме того, могут быть изготовлены посредством простого способа, позволяющего устранить указанные выше недостатки, связанные с известными способами. Настоящее изобретение обеспечивает решение упомянутых проблем и предусматривает использование огнеупорных материалов, например силиката алюминия, в виде полых сферических микрочастиц при содержании оксида алюминия ниже 38 вес.% в составе соответствующей композиции для изготовления упомянутых втулок и других элементов литников и питателей для литейных форм.

Таким образом, задача изобретения состоит в использовании полых сферических микрочастиц из силиката алюминия при содержании оксида алюминия ниже 38 вес.% в составе композиции, которая вся целиком является огнеупорным изолирующим или экзотермическим материалом без волокон, пригодным для изготовления втулок и других элементов литников и питателей для литейных форм, обладающих изолирующими и экзотермическими свойствами.

Эта задача решается тем, что состав для изготовления изолирующих или экзотермических втулок и других элементов литников и питателей литейных форм, содержащий полые сферические микрочастицы из силиката алюминия, связующее и, необязательно, неволокнистые наполнители, в качестве связующего содержит связующее холодного отверждения, а полые сферические микрочастицы из силиката алюминия содержат менее 38 вес.% оксида алюминия. Предлагается также способ изготовления втулок, включающий формовку выдуванием и холодное отверждение смеси упомянутого состава.

С другой стороны, практика промышленной групповой отливки показывает, что в изделиях с содержанием кремния, равным или превышающим 2,8%, при толщине свыше 20 мм и с содержанием фтора в свежем песке свыше 300 частей на миллион, возникает реакция, приводящая к образованию белесых пор, которые делают изделия непригодными к эксплуатации.

Фтор, вызывающий брак изделий, может попасть из бентонита, воды или песка, но, главным образом, из соединений фторидов, используемых в композиции для получения экзотермических втулок, из-за которых, если упомянутые втулки широко используются, может образоваться кругооборот непереработанного литейного песка, в котором достигаются пределы нежелательного содержания фтора.

Таким образом, может быть весьма желательно, чтобы втулки и другие подходящие экзотермические элементы для групповой отливки не содержали фтора, или чтобы влияние фтора было существенно снижено. В настоящем изобретении предложено решение упомянутой проблемы, которое предусматривает использование вставки, в состав материала которой входит неорганический фтористый флюс, при изготовлении втулок и экзотермических элементов литников и питателей, пригодных для групповой отливки, которую закрепляют в определенном месте в упомянутых втулках и элементах.

Таким образом, дополнительная задача изобретения состоит в разработке способа изготовления втулок и экзотермических элементов литников и питателей, подходящих для групповой отливки, который включает изготовление и размещение готовой вставки, действующей как инициатор экзотермической реакции и выполненной из смеси, содержащей окисляемый металл, оксиданты, неорганические фтористые флюсы, полые сферические микрочастицы из силиката алюминия при содержании оксида алюминия от 20 до 38 вес.%, и вдувание в полость формы смеси, содержащей полые сферические микрочастицы, связующее, окисляемые металлы и оксиданты, причем при вдувании смеси обеспечивают частичную заделку вставки во втулке или элементе.

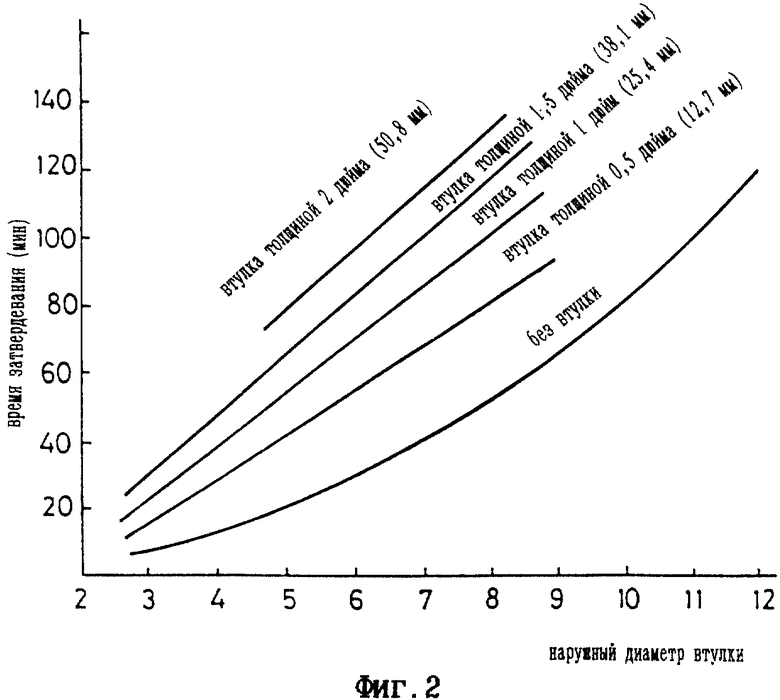

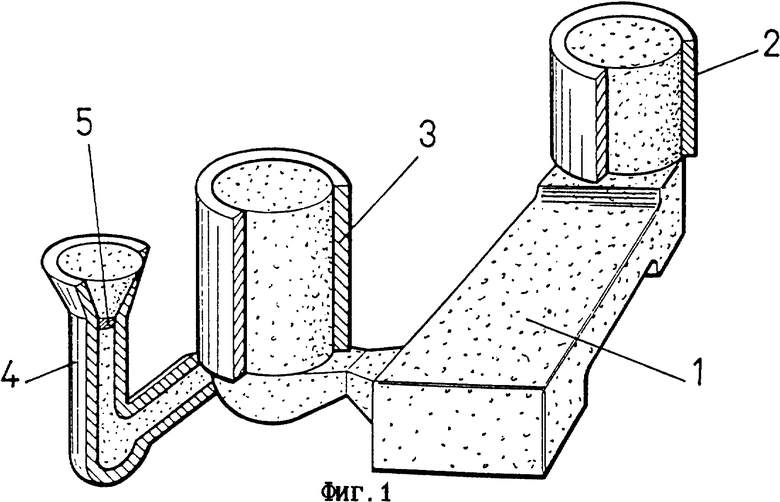

На фиг. 1 представлен практический вариант отливки металлической детали, а также главные составные элементы процесса. Как можно видеть, на этой фиг. 1 представлен практический и типичный пример традиционного процесса отливки детали 1, в котором использованы верхняя 2 и боковая 3 втулки, литниковый канал 4 и фильтр 5. В процессе охлаждения детали 1 происходит усадка, и металл поступает из втулок 2 и 3, которые для обеспечения подачи упомянутого материала к детали должны снабжаться литейным материалом в жидком состоянии, поскольку, в противном случае, нельзя будет восполнить потребность детали в материале в процессе ее охлаждения.

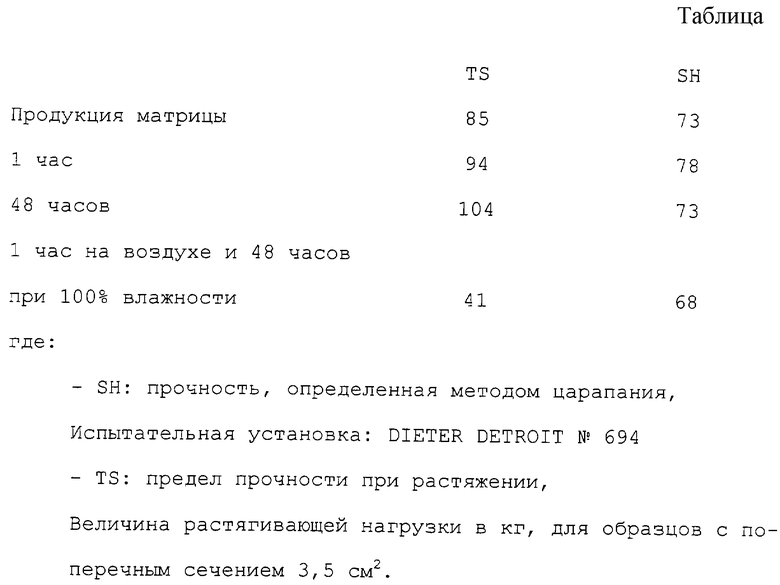

На фиг. 2 представлен график, на котором показаны кривые охлаждения в зависимости от толщины использованных втулок, из которого видно, что, как правило, при одинаковом диаметре канала для доливки время затвердевания металла увеличивается, если толщина втулки возрастает. На фиг. 2 выделяется самая нижняя кривая (ближайшая к оси абсцисс), которая представляет собой кривую охлаждения для случая, когда втулку не используют и когда охлаждение материала происходит крайне быстро. Верхние кривые представляют собой кривые охлаждения, полученные при использовании втулок возрастающей толщины, показывающие как замедляется охлаждение по мере увеличения толщины втулок.

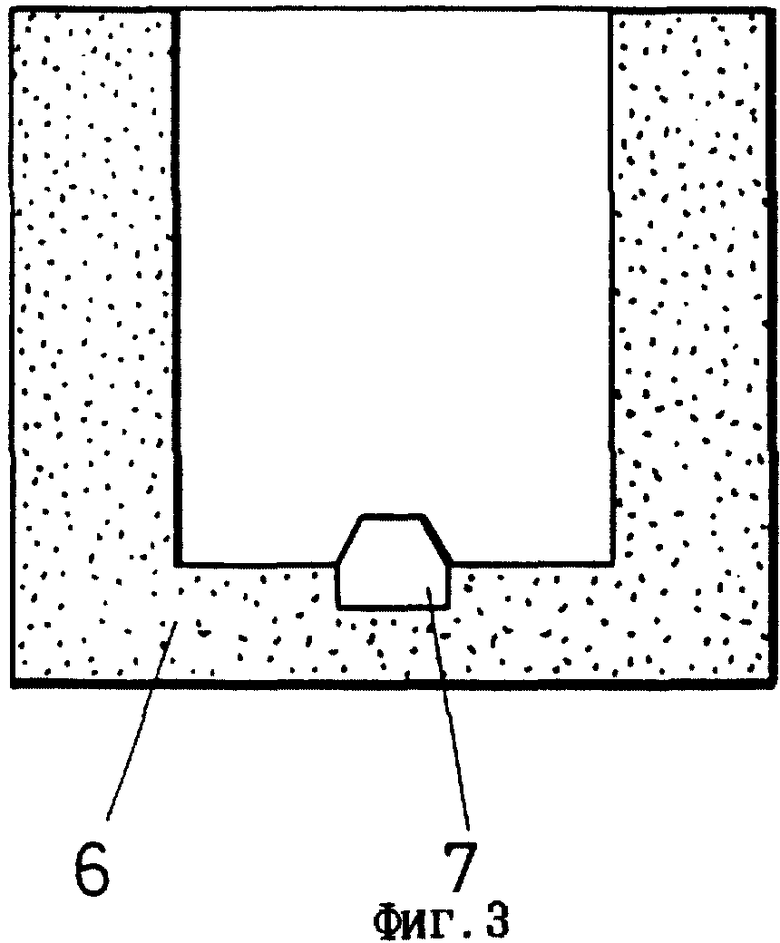

На фиг. 3 представлен практический вариант экзотермической втулки, подходящей для групповой отливки, в которой применяется вставка, установленная на дне втулки и содержащая неорганический фтористый флюс.

Согласно изобретению предложен состав для изготовления втулок и других элементов литников и питателей, как изолирующих, так и экзотермических, для литейных форм, который включает полые сферические микрочастицы из силиката алюминия при содержании оксида алюминия ниже 38 вес.%, предпочтительно от 20 до 38%, связующего, то есть агента, обеспечивающего агломерацию и, необязательно, неволокнистые наполнители, выбираемые из группы, включающей окисляемые металлы, оксиданты и неорганические фтористые флюсы. В упомянутом составе полностью отсутствует огнеупорный материал в виде волокон.

Полые микрочастицы сферической формы из силиката алюминия (Al2O3•SiO2), которые могут быть использованы в настоящем изобретении, имеют содержание оксида алюминия менее 38 вес.%, предпочтительно от 30 до 38 вес.%, диаметр частиц составляет до 3 мм и, как правило, любую толщину стенки. Однако в предпочтительном варианте выполнения изобретения используют полые микрочастицы сферической формы из силиката алюминия со средним диаметром частиц менее 1 мм и толщиной стенки, составляющей приблизительно 10% от диаметра частицы.

Полые сферические микрочастицы из силиката алюминия могут быть использованы в одном из вариантов согласно изобретению при содержании оксида алюминия менее 38% вес., что является коммерчески приемлемым.

Для изготовления втулок и других элементов литников и питателей для изолирующих и экзотермических литейных форм могут быть получены подходящие составы, главным образом в зависимости от плотности полых сферических микрочастиц. При этом чем меньше плотность полых сферических микрочастиц, тем выше изолирующая способность полученной втулки, в то время как чем плотнее микрочастицы сферической формы, тем меньше изолирующая способность. Другим важным фактором при выборе полых сферических микрочастиц является их сферическая поверхность, поскольку чем она меньше, тем меньше будет потребление связующего (обеспечивающего агломерацию агента - смолы), и, следовательно, тем меньше будет общая стоимость изготовления втулок и элементов литников и питателей, и тем меньше выделение газов.

В качестве связующего (агента, обеспечивающего агломерацию) может быть использована смола любого типа, как твердая, так и жидкая, которая полимеризуется с помощью соответствующего катализатора после выдувания и формовки состава в нагретой матрице, в холодной матрице или, помимо этого, посредством самоотверждения. Например, при холодном отверждении в матрице могут быть использованы феноло-уретановые смолы, активируемые аминами (газ), эпокси-акрильные смолы, активируемые SO2 (газ), щелочные фенольные смолы, активируемые CO2 или метилформиатом (газ), и натрий-силикатные смолы, активируемые CO2. При горячем отверждении в матрице могут быть использованы фурановые, фенольные и новолачные смолы, активируемые подходящими катализаторами. При использовании способа самоотверждения (заполнение вручную полости матрицы, формирующей выпуклые части) могут быть использованы силикатные смолы (например, натрий-силикатная), активируемые сложным эфиром, который действует как катализатор, алкидные смолы, активируемые уретаном, фурановые или фенольные смолы, активируемые кислотным катализатором, фенольно-щелочные смолы, активируемые сложным эфиром, фенольные смолы, активируемые уретаном, и фосфатные смолы, активируемые оксидом металла. Хотя все упомянутые агенты, обеспечивающие агломерацию, подходят согласно изобретению для изготовления втулок и элементов литников и питателей, изолирующих и экзотермических, однако на основании проведенных практических испытаний, учета стоимости, стойкости, механических характеристик и точности размеров рекомендованы феноло-уретановые смолы, активируемые амином (газ) и эпокси-акрильные смолы, активируемые SO2 (газ).

Составы, предложенные согласно изобретению, могут, необязательно, содержать наполнители не в виде волокон, выбираемые из группы, включающей окисляемые металлы, оксиданты и неорганические фтористые флюсы.

В качестве окисляемого металла могут быть использованы алюминий, магний и кремний, предпочтительно алюминий. В качестве оксиданта могут быть использованы соли щелочных и щелочноземельных металлов, например нитраты, хлораты, и перманганаты щелочных и щелочноземельных металлов и оксиды металлов, например оксиды железа и марганца, предпочтительно оксид железа. В качестве неорганических фтористых флюсов могут быть использованы криолит (Na3AlF6), тетрафторид алюминия и калия и гексафторид алюминия и калия, предпочтительно криолит.

Типичная композиция, предложенная согласно изобретению, включает полые микрочастицы сферической формы из силиката алюминия, при содержании оксида алюминия от 20 до 38 вес.%, алюминий, оксид железа и криолит. В том случае, когда разливают расплавленный металл, например сталь, в форме инициируется экзотермическая реакция и вследствие этого начинается окисление алюминия, вызывающее появление дополнительного оксида алюминия, который в добавление к уже содержащемуся в полых микрочастицах сферической формы из силиката алюминия улучшает огнеупорные свойства втулки и любых других элементов литников и питателей. Тем самым, могут быть использованы полые микрочастицы сферической формы из силиката алюминия с низким содержанием оксида алюминия (ниже 38 вес. %), которые не использовались ранее в качестве огнеупорных материалов при изготовлении втулок и других элементов литников и питателей из-за низкого содержания в них оксида алюминия, в отличие от тех, что рекомендованы в предшествующем техническом решении (свыше 40 вес.%, WO 94/23865). Кроме того, упомянутые микрочастицы сферической формы с низким содержанием оксида алюминия дешевле, чем с более высоким содержанием оксида алюминия, благодаря чему их использование представляет двойной интерес: сделать возможным использование побочного продукта, получаемого главным образом от тепловых электростанций, и обеспечить снижение производственных расходов при изготовлении втулок и других элементов литников и питателей.

Составы, предложенные согласно изобретению, подходят для изготовления втулок и элементов литников и питателей для литейных форм, изолирующих и экзотермических. Типичный состав, подходящий для изготовления втулок и экзотермических элементов приведен как состав (I).

Состав (I) (экзотермический)

Компоненты - весовые %

Полые сферические микрочастицы из силиката алюминия (содержание оксида алюминия 20-38 вес.%) - 10-90

Алюминий (порошковый или гранулированный) - 7-40

Обеспечивающий агломерацию агент - 1-10

Кроме того, в состав (I) необязательно может входить вплоть до 5 вес.% неорганического фтористого флюса, например криолита, и вплоть до 10 вес.% оксиданта, например оксида железа или перманганата калия. Типичный состав, подходящий для втулок и изолирующих элементов литников и питателей, приведен как состав (II).

Состав (II) (изолирующий)

Компоненты - весовые %

Полые сферические микрочастицы из силиката алюминия (содержание оксида алюминия 20-38 вес.%) - 85-99

Алюминий (гранулированный) - 0-10

Обеспечивающий агломерацию агент - 1-10

Составы, предложенные согласно изобретению, могут быть легко получены посредством перемешивания входящих в них компонентов до тех пор, пока не достигается их полная однородность.

Втулки и элементы литников и питателей согласно изобретению могут быть изготовлены либо автоматически посредством выдувания состава, предложенного согласно изобретению, либо посредством выдувания с самоотверждением (формование вручную) для формовки втулок и других элементов в тех случаях, когда изготовление небольших партий не оправдывает расходов на оборудование.

Согласно изобретению предложен также способ изготовления втулок и элементов литников и питателей, изолирующих и экзотермических, для которых в качестве сырьевых материалов используют описанные выше составы согласно изобретению и который включает формовку упомянутых составов либо вручную, либо с помощью установки для выдувания, полимеризацию используемой смолы при добавлении подходящего катализатора и получение втулок в течение короткого промежутка времени, обычно в пределах нескольких секунд. Точность размеров, получаемая при использовании этого способа, существенно выше по сравнению с получаемой другими, традиционными способами формовки, что позволяет рассматривать упомянутые втулки и элементы как точные и, следовательно, их можно легко присоединять к литейной форме после изготовления, без дополнительной обработки, как ручным, так и автоматическим способом.

Предложенный в настоящем изобретении способ включает формовку состава, в котором огнеупорный материал (силикат алюминия) имеет форму полых сферических микрочастиц, вместо частиц, имеющих волокнистую структуру, и в который можно добавлять смолы любого типа. Использование неволокнистых твердых материалов позволяет получить гомогенную смесь сухой консистенции, которая позволяет изготавливать детали с любыми как внутренними, так и наружными размерами посредством выдувания, с минимальной затратой времени.

Предложенный способ позволяет получать втулки и элементы литников и питателей, экзотермические или изолирующие, для литейных форм с использованием в каждом случае подходящих составов только за счет варьирования плотности сферических микрочастиц, с учетом того, что чем ниже их плотность, тем выше будет изолирующая способность полученного изделия. Способ позволяет использовать также сферические микрочастицы с малой удельной поверхностью, при которой уменьшается потребление обеспечивающего агломерацию агента и, следовательно, снижаются расходы на производство втулок.

Если необходимо изготовить втулки большого диаметра или втулки для формовки металла при низкой температуре отливки (алюминий), то изолирующие свойства втулки должны иметь первостепенное значение. С другой стороны, если необходимо изготовить втулки небольшого диаметра или для отливки металла при высокой температуре, то первостепенное значение приобретают экзотермические свойства втулки.

Одно из преимуществ настоящего способа состоит в том, что он позволяет использовать все типы смол, а не только смолы конкретных типов. Другое важное преимущество способа согласно изобретению заключается в том, что благодаря высокой точности как наружных, так и внутренних размеров полученной втулки размещение ее внутри канала для доливки становится в результате предельно простым. Другое дополнительное преимущество настоящего способа состоит в том, что он позволяет получить втулки, изолирующие и экзотермические, в ускоренном и экономичном режиме, по сравнению с традиционными способами, выполняемыми влажным методом при использовании волокон.

Предложенные в настоящем изобретении втулки и элементы литников и питателей, изготовленные выдуванием, содержат полые микрочастицы сферической формы из силиката алюминия при содержании оксида алюминия менее 38 вес.%, предпочтительно от 20 до 38%, и обеспечивающий агломерацию агент вместе с другими необязательными неволокнистыми добавками. Как правило, упомянутые втулки имеют точные размеры, благодаря которым они легко соединяются с литейной формой сразу после изготовления, без дополнительных видов обработки, как в ручном, так и в автоматическом режиме.

В другом аспекте настоящего изобретения предложены втулки и экзотермические элементы литников и питателей, которые пригодны для групповой отливки, втулки и элементы, которые могут быть так называемой "конструкцией", способной довольствоваться минимальными количествами фтора, являющегося частью состава, предложенного в настоящем изобретении, который подходит для получения упомянутых втулок или элементов, поскольку фтор поступает из неорганических фтористых флюсов. Поэтому заявители и подчеркивают отличие от смеси на основе полых сферических микрочастиц из силиката алюминия при содержании оксида алюминия 38 вес.%, предпочтительно содержащей от 20 до 38 вес. %, и, необязательно, наполнители, выбираемые из окисляемых металлов и оксидантов, таких как описаны выше, смесь, которую вместе с выбранным в качестве обеспечивающего агломерацию агентом вдувают внутрь формовочной матрицы, где подлежат формовке втулки или другие элементы, о которых идет речь. Процесс выдувания этой смеси используют для того, чтобы ко дну втулки или элемента, о которых идет речь, или в другом подходящем месте прикрепить вставку, композиция которой содержит неорганический фтористый флюс, которую вставляют в формовочную матрицу перед выдуванием смеси, и которая имеет в составе неорганические фтористые флюсы. Упомянутая вставка действует как активатор или инициатор экзотермической реакции. Вставка, которую изготавливают либо с помощью обеспечивающего агломерацию агента, либо путем формовки с подпрессовкой, состоит из смеси окисляемых металлов, оксидантов и неорганических фтористых флюсов, используемых обычно при изготовлении описанных выше втулок и других элементов литников и питателей, необязательно, вместе с полыми сферическими микрочастицами из силиката алюминия или другими подходящими компонентами для ограничения или регулирования экзотермичности.

В особом и предпочтительном варианте упомянутая вставка содержит алюминий, на основе смеси оксида железа и криолита и, необязательно, компонента, ограничивающего экзотермичность.

Весовая часть вставки по отношению к втулке или элементу, о котором идет речь, составляет от 5 до 20%.

У втулок упомянутой конструкции и экзотермических элементов экзотермическая реакция инициируется при контакте литейного металла со вставкой и происходит быстро и/или в регулируемом режиме, при этом втулка или элемент находятся в незатронутом реакцией состоянии. Однако, при упомянутой реакции отщепляется минимальное количество фтора, поскольку он поступает из инициатора экзотермической реакции. Поступление фтора является приблизительно в 5 раз меньше при использовании упомянутой вставки (см. пример 2).

На фиг. 3 показана экзотермическая втулка 6, подходящая для групповой отливки, основой которой является смесь полых сферических микрочастиц из силиката алюминия при содержании оксида алюминия от 20 до 38 вес.% окисляемого металла и оксиданта, которая содержит вставку 7, инициатор экзотермической реакции, на основе окисляемого металла, оксиданта и неорганического фтористого флюса.

Таким образом, в особом варианте выполнения изобретения предложен способ изготовления экзотермических втулок или элементов литников и питателей для литейных форм, предназначенных для отливки узлов, который содержит следующие этапы:

- введение в формовочную матрицу вставки, состоящей из смеси, которая содержит окисляемый металл, оксиданты и неорганические фтористые флюсы и, необязательно, полые сферические микрочастицы из силиката алюминия или другой компонент для ограничения или регулирования экзотермичности, вес которой составляет от 5 до 20% от полного веса втулки или элемента и которая действует как инициатор экзотермической реакции; и

- выдувание внутрь формовочной матрицы смеси полых сферических микрочастиц из силиката алюминия, при содержании оксида алюминия ниже 38 вес.%, предпочтительно при содержании от 20 до 38%, окисляемых металлов и оксидантов вместе с обеспечивающим агломерацию агентом. При такой процедуре выдувания вставка, которая является инициатором экзотермической реакции, остается частично заделанной во втулку.

После этого обеспечивающую агломерацию смолу отверждают и полученную деталь извлекают известными способами.

Пример 1

Получение втулок

Экзотермические втулки и изолирующие втулки изготовили с использованием следующей композиции.

1. Твердые компоненты экзотермической смеси

Компонент - весовые %

Полые сферические микрочастицы из силиката алюминияa) (содержание оксида алюминия 20-38 вес.%) - 55

Алюминийb) (металлический порошок) - 16

Алюминийc) (металлический порошок) - 17

Оксид железаd) - 7

Криолитe) - 5

a) Овальные частицы марки SG (фирма "The P.G. Corporation"), абсорбция в масле (на 100 г) 57,5; плотность 0,4 г/мл;

b) Диапазон < 200; чистота 99% A1;

c) Гранулометрия ≤ 1 мм; чистота 96-99%;

d) Fe3O4; гранулометрия < 150 мкм; и

e) Гранулометрия < 63 мкм; чистота 99%.

2. Твердые компоненты изолирующей смеси

Компонент - весовые %

Полые сферические микрочастицы из силиката алюминияa) (содержание оксида алюминия 20-38 вес.%) - 95

Алюминийc) (металлический порошок) - 5

a) Овальные частицы марки SG (фирма "The P.G. Corporation"), абсорбция в масле (на 100 г) 57,5; плотность 0,4 г/мл;

c) Гранулометрия ≤ 1 мм; чистота 96-99%.

Обеспечивающий агломерацию агент

В обоих примерах использовали смесь феноло-уретановой смолы Isocure 323 (фирма Ashland) и Isocure 623 (фирма Ashland), активируемые диметилэтиламином (Isocure 702, фирма Ashland) в качестве катализатора в следующих пропорциях:

- 100 кг твердых компонентов экзотермической смеси;

- 3 кг Isocure 323;

- 3 кг Isocure 623;

- 0,1 кг Isocure 702.

Смесь различных компонентов получали в лопастном смесителе и впрыскивали на поверхность металлической матрицы, формирующей выпуклые части, при использовании шприцевателя марки Ropework, при давлении нагнетания 6 кг/см2. Как только полости матрицы, формирующие выпуклые части, были заполнены, на протяжении всего отверждения полученной смеси пропускали катализатор (газ) с получением готовой втулки в течение 45 секунд. После этого ее извлекали из формы, при этом втулка была уже готова к использованию.

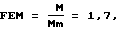

Твердость, определенная методом царапания, и характеристики прочности при растяжении полученных таким образом втулок обобщены в таблице.

Для того, чтобы изучить операцию получения втулок, отлили куб со стороной 97 мм из литейной стали, следуя обычной практике формования и отливки.

Усадку в жидком состоянии и при затвердевании при отливке куба восполняли с помощью цилиндрической втулки диаметром 50 мм и высотой 70 мм, полученной, как было описано выше. Эта втулка была предусмотрена с верхней крышкой из того же материала, что и сама втулка, для чего потребовалось использовать экзотермический материал для покрытия.

Куб имел модуль [усадки] при затвердевании (М) 1,6 см, и для ее подпитки понадобилась литниковая система с модулем более 1,6 см.

Геометрический модуль (Mm) использованной втулки составлял 0,95 см, то есть в 1,7 раза меньше. Поскольку усадка не обеспечивает получения куба, можно сказать, что при использованных рабочих режимах коэффициент удлинения модуля (FEM) втулки составляет:

то есть, подобный FEM для втулки, изготовленной с использованием волокон влажным методом.

Пример 2

Получение экзотермической втулки со вставкой

Изготовили вставку весом 8 г, имеющую форму усеченного конуса с размерами ⊘ 20 мм х 30 мм (высота) х ⊘ 10 мм, как с помощью агломерации, так и с помощью подпрессовки, со следующим составом:

Компоненты - весовые %

Распыленный алюминий - 73

Оксид железа - 16

Криолит - 11

Вставку поместили в выбранную обойму в полости матрицы для формирования выпуклых частей, которая служит для получения экзотермической втулки (базовая втулка), посредством выдувания смеси твердых компонентов следующего состава:

Компоненты - весовые %

Полые сферические микрочастицы из силиката алюминия (содержание оксида алюминия 20-38 вес.%) - 60

Распыленный алюминий - 33

Оксид железа - 7

агломерацию которого обеспечивает смесь 3 вес.% Isocure 323 (фирма Ashland) и 3% Isocure 623 (фирма Ashland). После выдувания в полость матрицы для формирования выпуклых частей осуществляли подачу газа Isocure 702 (фирма Ashland), при этом происходит отверждение смеси под действием газа.

Конечным результатом явилось получение втулки общим весом 113 г со вставкой весом 8 г, которая должна была действовать как активатор и устранять или сводить к минимуму необходимость использования криолита (содержание фтора 55 вес. %) в основной втулке с целью попадания по возможности минимального количества фтора в кругооборот песка, часть которого будет попадать в отливку из упомянутой втулки.

1. Вес базовой втулки 105 г

Введение фтора в криолит 0 г

2. Вес вставки 8 г

Вес фтора 8 х 0,11 х 0,55 = 0,48 г

3. Всего фтора во втулке 0,48 г.

Однако в экзотермической втулке, полученной в соответствии с процедурой, описанной в примере 1, содержание фтора составляет 2,585 г, то есть приблизительно в 5,4 раза больше, при котором вовлечение фтора в круговорот непереработанного песка должно быть существенно больше.

Изобретение относится к литейному производству и касается изготовления элементов литниковой системы форм. Используемые при заливке металла изолирующие и экзотермические втулки и другие элементы получают выдуванием смеси и холодным отверждением ее при контакте с катализатором. В состав смеси входят полые сферические микрочастицы из силиката алюминия при содержании оксида алюминия менее 38 вес.%, связующее и, необязательно, неволокнистые наполнители. В зависимости от плотности сферических микрочастиц можно выбрать подходящий состав для изготовления втулок и изолирующих или экзотермических элементов литников и питателей. Полученные втулки имеют точные наружные и внутренние размеры и могут присоединяться к литейной форме сразу после изготовления без дополнительной ручной или автоматической обработки. 4 с. и 15 з.п. ф-лы, 3 ил., 1 табл.

Полые сферические микрочастицы из силиката алюминия с содержанием оксида алюминия 20-38 вес.% - 10-90

Алюминий порошковый или гранулированный - 7-40

Связующее - 1-10

11. Состав по п.10, отличающийся тем, что он дополнительно содержит неорганический фтористый флюс до 5 вес.% и оксидант до 10 вес.%.

Полые сферические микрочастицы из силиката алюминия с содержанием оксида алюминия 20-38 вес.% - 85-99

Алюминий гранулированный - 0-10

Связующее - 1-10

13. Способ изготовления втулок и других элементов литников и питателей для литейных форм, включающий формовку выдуванием и холодное отверждение смеси в форме, отличающийся тем, что при выдувании в форму смесь имеет состав по любому из пп.1-12, неотвержденный продукт вводят в контакт с катализатором отверждения и удаляют отформованный продукт из формы.

Приоритет по пунктам:

08.07.1997 по пп.1-19.

| Экономайзер | 0 |

|

SU94A1 |

| Теплоизоляционная смесь для изготовления плит в прибыльных надставках сталеразливочных изложниц | 1978 |

|

SU865119A3 |

| Горный компас | 0 |

|

SU81A1 |

| Экзотермическая смесь для обогрева прибыльных частей литейных форм | 1976 |

|

SU598684A1 |

| Керамическая смесь для изготовления литейных стержней | 1987 |

|

SU1435374A1 |

Авторы

Даты

2001-12-10—Публикация

1997-07-09—Подача