Изобретение относится к производству этановой фракции, сжиженных углеводородных газов (далее - СУГ) и к подготовке природного или попутного нефтяного газа для производства сжиженного природного газа (далее - СПГ) и может быть реализовано на объектах нефтяной, нефтехимической и газовой промышленности, преимущественно на заводах и установках по подготовке и переработке нефти, природных и попутных нефтяных газов, широкой фракции легких углеводородов (далее - ШФЛУ), в том числе для производства СПГ, СУГ и этановой фракции (в качестве нефтегазохимического сырья).

Известен способ разделения углеводородных фракций в ректификационной колонне с подогревателями (печами) (см. Мурин В.И., Кисленко Н.Н., Сурков Ю.В., Афанасьев А.И., Афанасьев Ю.М., Бекиров Т.М., Барсук С.Д., Блинов В.В., Грунвальд В.Р., Исмайлова Х.И., Набоков С.В. Набутовский З.А., Подлегаев Н.И., Стрючков В.М., Фишман Л.Л. Переработка природного газа и конденсата: Справочник: В 2 ч. - М.: ООО «Недра-Бизнесцентр», 2002. - Ч. 1. - 517 с.: ил.).

Более близким является способ разделения природного газа или попутного нефтяного газа методом ректификации на метановую фракцию и ШФЛУ в ректификационной колонне с подогревателями (печами) (см. указанный выше источник.).

Недостатком приведенных способов является использование при разделении углеводородов в ректификационных колоннах подогревателей (печей), что приводит к необходимости использования природного газа в качестве топлива, значительным теплоэнергетическим затратам и загрязнению окружающей среды продуктами горения, к усложнению технологической схемы процесса ректификации.

Задача заявленного изобретения заключается в создании способа переработки природного или попутного нефтяного газа, осуществление которого позволит снизить энергетические затраты на переработку указанного сырья, повысить скорость массообмена в ректификационной колонне, а также снизить металлоемкость ректификационной колонны.

Технический результат заявленного изобретения заключается в повышении скорости массообмена в ректификационной колонне, а также интенсивности образования паровой фазы и четкости разделения природного или попутного нефтяного газа, что позволит снизить число ректификационных тарелок и мощность нагревательного оборудования.

Технический результат обеспечивается тем, что в способе переработки природного или попутного нефтяного газа, включающем разделение природного или попутного нефтяного газа в ректификационной колонне на метановую фракцию и ШФЛУ, в донной части и/или контактных устройствах ректификационной колонны с использованием ультразвукового генератора и излучателей волнового ультразвукового поля с магнитострикционными или пьезокерамическими преобразователями и волноводами создают ультразвуковое волновое поле с заданными частотой и мощностью, разделяют природный или попутный нефтяные газы на метановую фракцию и ШФЛУ при заданных давлении и температуре и разделяют ШФЛУ.

Заявленный способ характеризуется также тем, что ШФЛУ разделяют на этановую фракцию, преимущественно содержащую этан, и фракцию С3+ в ректификационной колонне при давлениях от 0,5 до 9,0 МПа, температурах от -60 до +20°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

Заявленный способ характеризуется также тем, что ШФЛУ разделяют на пропан-бутановую фракцию (далее - ПБФ) и фракции С5+ в ректификационной колонне при давлениях от 0,2 до 4,0 МПа, температурах от -10 до +40°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

Заявленный способ характеризуется также тем, что ШФЛУ разделяют на ПБФ, преимущественно содержащую пропан, и бутан-бутиленовую фракцию (далее - ББФ), преимущественно содержащую бутаны, в ректификационной колонне при давлениях от 0,2 до 4,0 МПа, температурах от -10 до +40°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

Заявленный способ характеризуется также тем, что ПБФ разделяют на пропан и ББФ в ректификационной колонне при давлениях от 0,2 до 4,0 МПа, температурах от -10 до +40°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

Заявленный способ характеризуется также тем, что ББФ разделяют на н-бутан и изобутан в ректификационной колонне при давлениях от 0,2 до 4,0 МПа, температурах от -10 до +40°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

Энергия ультразвукового волнового поля, создаваемая с использованием ультразвукового генератора и излучателей волнового ультразвукового поля с магнитострикционными или пьезокерамическими преобразователями и волноводами, привносимая в разделяемую углеводородную систему, повышает энергетическое состояние и понижает стабильность системы, что, в свою очередь, по сравнению с тепловым нагревом существенно повышает скорость массообмена, интенсивность образования паровой фазы, четкость разделения и, как следствие, позволяет снизить число ректификационных тарелок в колонне, т.е. снизить металлоемкость ректификационной колонны, и мощность нагревательного оборудования, т.е. снизить энергетические затраты на переработку природного или попутного нефтяного газа.

Таким образом, при осуществлении заявленного способа энергетические затраты снижаются на 40-50%, скорость массообмена в ректификационной колонне повышается в 3-10 раз, а металлоемкость ректификационной колонны снижается на 15-25%, что подтверждено расчетными и экспериментальными данными.

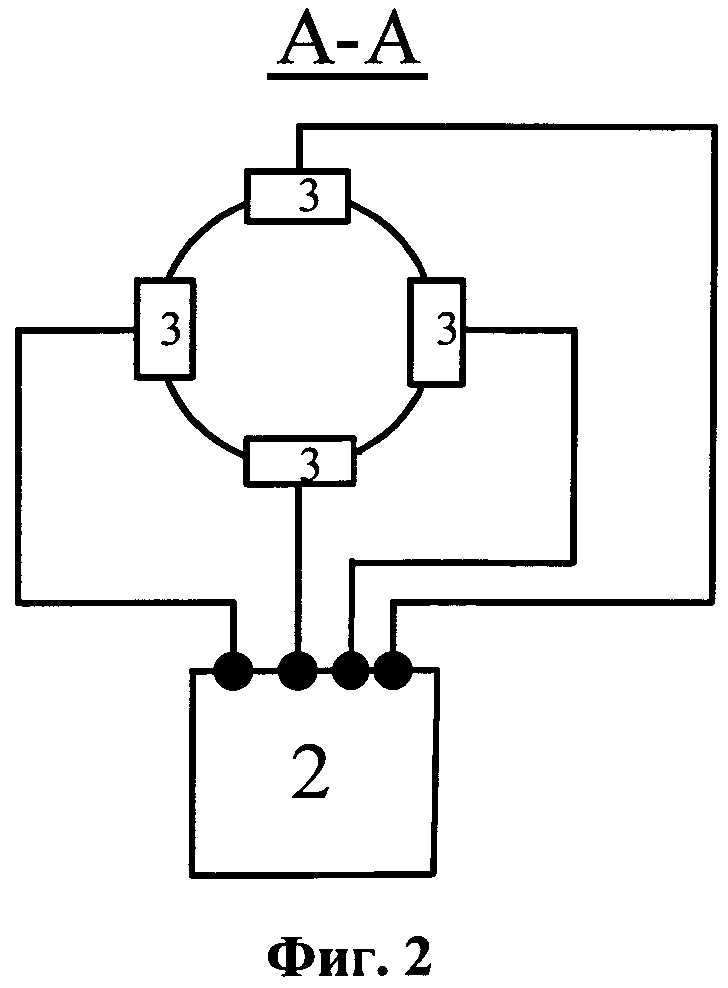

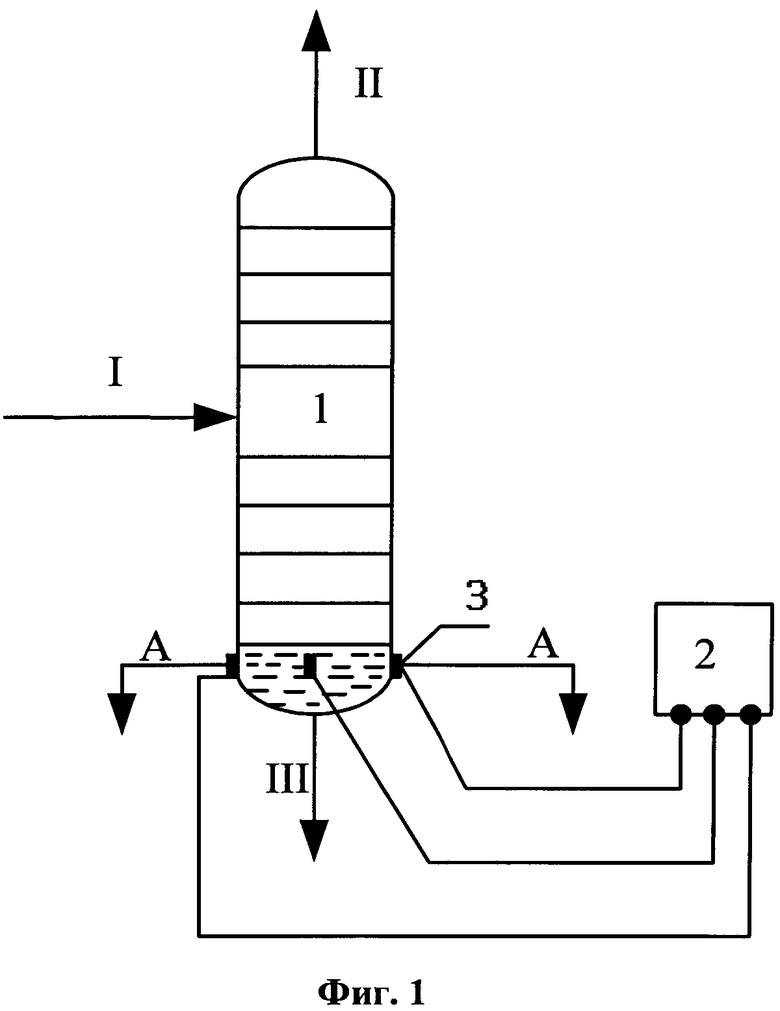

Принципиальная схема, иллюстрирующая работу заявленного способа, представлена на фиг. 1, а на фиг. 2 представлен разрез А-А на фиг.1, где:

1 - ректификационная колонна;

2 - ультразвуковой генератор;

3 - излучатели волнового ультразвукового поля с магнитострикционными или пьезокерамическими преобразователями и волноводами;

и для лучшего понимания римскими цифрами указаны следующие потоки:

I - сырье;

II - дистиллят;

III - остаток.

Сущность и работа заявленного способа поясняется следующими примерами.

ПРИМЕР 1

Сырье (природный газ или попутный нефтяной газ) по линии I поступает в ректификационную колонну 1. В зависимости от состава сырья технологический режим работы ректификационной колонны 1 поддерживают при давлениях от 0,5 до 9,0 МПа и температурах от -60 до +20°C. Значения температур и давлений в ректификационной колонне 1 определяют на основе расчета. В зависимости от состава сырья разделяемая углеводородная смесь в кубовой части ректификационной колонны 1 подвергается воздействию ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт при помощи излучателей 3, соединенных с ультразвуковым генератором 2. Указанные значения частоты и мощности излучения определены эмпирическим путем в рамках проведенного натурного эксперимента. С верха ректификационной колонны 1 по линии II отбирают метановую фракцию, преимущественно содержащую метан, с низа ректификационной колонны 2 по линии III отбирают ШФЛУ. В ректификационной колонне 1 применяются способы создания орошения, основанные на использовании дросселирования метановой фракции, выходящей с верха ректификационной колонны, или хладагентов. Установка оснащена необходимой запорной и/или запорно-регулирующей арматурой.

ПРИМЕР 2

Сырье (ШФЛУ) по линии I поступает в ректификационную колонну 1. В зависимости от состава сырья технологический режим работы ректификационной колонны 1 поддерживается при давлениях от 0,5 до 9,0 МПа и температурах от -60 до +20°C. Значения температур и давлений в ректификационной колонне 1 определяют на основе расчета. В зависимости от состава сырья разделяемая углеводородная смесь в кубовой части ректификационной колонны 1 подвергается воздействию ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт при помощи излучателей 3, соединенных с ультразвуковым генератором 2. Указанные значения частоты и мощности излучения определены эмпирическим путем в рамках проведенного натурного эксперимента. С верха ректификационной колонны 1 по линии II отбирают этановую фракцию, преимущественно содержащую этан, с низа ректификационной колонны 2 по линии III отбирают фракцию С3+. В ректификационной колонне 1 применяются способы создания орошения, основанные на использовании дросселирования этановой фракции, выходящей с верха ректификационной колонны, или хладагентов. Установка оснащена необходимой запорной и/или запорно-регулирующей арматурой.

ПРИМЕР 3

Сырье (ШФЛУ) по линии I поступает в ректификационную колонну 1. В зависимости от состава сырья технологический режим работы ректификационной колонны 1 поддерживается при давлениях от 0,5 до 9,0 МПа и температурах от -10 до +40°C. Значения температур и давлений в ректификационной колонне 1 определяют на основе расчета. В зависимости от состава сырья разделяемая углеводородная смесь в кубовой части ректификационной колонны 1 подвергается воздействию ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт при помощи излучателей 3, соединенных с ультразвуковым генератором 2. Указанные значения частоты и мощности излучения определены эмпирическим путем в рамках проведенного натурного эксперимента. С верха ректификационной колонны 1 по линии II отбирают пропан-бутановую фракцию (далее - ПБФ), преимущественно содержащую пропан и бутаны, с низа ректификационной колонны 2 по линии III отбирают фракцию С5+. В ректификационной колонне 1 применяются способы создания орошения, основанные на использовании дросселирования ПБФ, выходящей с верха ректификационной колонны, или хладагентов. Установка оснащена необходимой запорной и/или запорно-регулирующей арматурой.

ПРИМЕР 4

Сырье (ШФЛУ) по линии I поступает в ректификационную колонну 1.

В зависимости от состава сырья технологический режим работы ректификационной колонны 1 поддерживается при давлениях от 0,5 до 9,0 МПа и температурах от -10 до +40°C. Значения температур и давлений в ректификационной колонне 1 определяют на основе расчета. В зависимости от состава сырья разделяемая углеводородная смесь в кубовой части ректификационной колонны 1 подвергается воздействию ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт при помощи излучателей 3, соединенных с ультразвуковым генератором 2. Указанные значения частоты и мощности излучения определены эмпирическим путем в рамках проведенного натурного эксперимента. С верха ректификационной колонны 1 по линии II отбирают ПБФ, преимущественно содержащую пропан, с низа ректификационной колонны 2 по линии III отбирают бутан-бутиленовую фракцию (далее - ББФ), преимущественно содержащую бутаны. В ректификационной колонне 1 применяются способы создания орошения, основанные на использовании дросселирования ПБФ, выходящей с верха ректификационной колонны, или хладагентов. Установка оснащена необходимой запорной и/или запорно-регулирующей арматурой.

ПРИМЕР 5

Сырье (ПБФ) по линии I поступает в ректификационную колонну 1. В зависимости от состава сырья технологический режим работы ректификационной колонны 1 поддерживается при давлениях от 0,5 до 9,0 МПа и температурах от -10 до +40°C. Значения температур и давлений в ректификационной колонне 1 определяют на основе расчета. В зависимости от состава сырья разделяемая углеводородная смесь в кубовой части ректификационной колонны 1 подвергается воздействию ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт при помощи излучателей 3, соединенных с ультразвуковым генератором 2. Указанные значения частоты и мощности излучения определены эмпирическим путем в рамках проведенного натурного эксперимента. С верха ректификационной колонны 1 по линии II отбирают пропан, с низа ректификационной колонны 2 по линии III отбирают ББФ, преимущественно содержащую бутаны. Установка оснащена необходимой запорной и/или запорно-регулирующей арматурой.

ПРИМЕР 6

Сырье (ББФ) по линии I поступает в ректификационную колонну 1. Давление в ректификационной колонне составляет 0,2-4,0 МПа. В зависимости от состава сырья технологический режим работы ректификационной колонны 1 поддерживается при давлениях от 0,5 до 9,0 МПа и температурах от -10 до +40°C. Значения температур и давлений в ректификационной колонне 1 определяют на основе расчета. В зависимости от состава сырья разделяемая углеводородная смесь в кубовой части ректификационной колонны 1 подвергается воздействию ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт при помощи излучателей 3, соединенных с ультразвуковым генератором 2. Указанные значения частоты и мощности излучения определены эмпирическим путем в рамках проведенного натурного эксперимента. С верха ректификационной колонны 1 по линии II отбирают изобутан, с низа ректификационной колонны 2 по линии III отбирают н-бутан. В ректификационной колонне 1 применяются способы создания орошения, основанные на использовании дросселирования изобутана, выходящего с верха ректификационной колонны, или хладагентов. Установка оснащена необходимой запорной и/или запорно-регулирующей арматурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ВАРЬИРУЕМЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2597700C1 |

| ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2017 |

|

RU2648077C9 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2157721C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

| Способ переработки магистрального природного газа с низкой теплотворной способностью | 2016 |

|

RU2615092C9 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Комплекс по переработке природного углеводородного газа в товарную продукцию | 2019 |

|

RU2715838C1 |

Изобретение относится к производству этановой фракции, сжиженных углеводородных газов и к подготовке природного и попутного нефтяного газа для производства сжиженного природного газа и может быть реализовано на объектах нефтяной, нефтехимической и газовой промышленности. Способ заключается в том, что в донной части и/или контактных устройствах ректификационной колонны создают ультразвуковое волновое поле с заданными частотой и мощностью с использованием ультразвукового генератора, излучателей волнового ультразвукового поля с магнитострикционными или пьезокерамическими преобразователями и волноводами, разделяют природный или попутный нефтяные газы на метановую фракцию и ШФЛУ при заданных давлении и температуре и разделяют ШФЛУ. Технический результат заявленного изобретения заключается в повышении скорости массообмена в ректификационной колонне, а также интенсивности образования паровой фазы и четкости разделения природного или попутного нефтяного газа, что позволит снизить число ректификационных тарелок и мощность нагревательного оборудования. 5 з.п. ф-лы, 2 ил.

1. Способ переработки природного или попутного нефтяного газа, заключающийся в разделении соответственно природного или попутного нефтяного газа в ректификационной колонне на метановую фракцию и широкую фракцию легких углеводородов (далее - ШФЛУ), отличающийся тем, что в донной части и/или контактных устройствах ректификационной колонны с использованием ультразвукового генератора и излучателей волнового ультразвукового поля с магнитострикционными или пьезокерамическими преобразователями и волноводами создают ультразвуковое волновое поле с заданными частотой и мощностью, разделяют соответственно природный или попутный нефтяные газы на метановую фракцию и ШФЛУ при заданных давлении и температуре и разделяют ШФЛУ.

2. Способ по п. 1, отличающийся тем, что ШФЛУ разделяют на этановую фракцию, преимущественно содержащую этан, и фракцию С3+ в ректификационной колонне при давлениях от 0,5 до 9,0 МПа, температурах от -60 до +20°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

3. Способ по п. 1, отличающийся тем, что ШФЛУ разделяют на пропан-бутановую фракцию (далее - ПБФ) и фракции C5+ в ректификационной колонне при давлениях от 0,2 до 4,0 МПа, температурах от -10 до +40°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

4. Способ по п. 1, отличающийся тем, что ШФЛУ разделяют на ПБФ, преимущественно содержащую пропан, и бутан-бутиленовую фракцию (далее - ББФ), преимущественно содержащую бутаны, в ректификационной колонне при давлениях от 0,2 до 4,0 МПа, температурах от -10 до +40°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

5. Способ по любому из пп. 3 или 4, отличающийся тем, что ПБФ разделяют на пропан и ББФ в ректификационной колонне при давлениях от 0,2 до 4,0 МПа, температурах от -10 до +40°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

6. Способ по п. 4, отличающийся тем, что ББФ разделяют на н-бутан и изобутан в ректификационной колонне при давлениях от 0,2 до 4,0 МПа, температурах от -10 до +40°C и при воздействии ультразвукового волнового поля с частотой излучения от 16 до 100 кГц и мощностью от 0,25 до 10 кВт.

| Мурин В | |||

| И | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ резки круглого проката и толстостенных труб на заготовки | 1954 |

|

SU102538A1 |

| Прибор для электротерапии | 1927 |

|

SU12695A1 |

| US 20110005273 A1, 13.01.2011. | |||

Авторы

Даты

2015-12-10—Публикация

2014-07-18—Подача