Настоящее изобретение имеет отношение к способу изготовления кремниевого солнечного элемента с обратно вытравленным эмиттером, а преимущественно с избирательным эмиттером, а также имеет отношение к соответствующему солнечному элементу.

Известно, что эмиттеры, полученные на поверхности солнечного элемента, часто имеют, по связанным с процессом производства причинам, высокую концентрацию примеси непосредственно на поверхности. Эта высокая концентрация примеси может приводить к рекомбинационным потерям, особенно в отношении пар носителей заряда, генерируемых близко от поверхности.

Поэтому желательно создать способ изготовления солнечного элемента, в котором концентрация примеси на поверхности эмиттера может быть снижена технологически прямым образом.

Производимые серийно в настоящее время солнечные элементы большей частью изготавливают на базе кремния, в особенности кристаллического кремния. Подавляющее большинство этих солнечных элементов изготавливают с гомогенным эмиттерным слоем, покрывающим всю поверхность передней стороны и/или задней стороны подложки солнечного элемента. Для большинства производимых серийно в настоящее время кремниевых солнечных элементов металлические контакты создают при помощи толстопленочных паст в процессе трафаретной печати. Для этого содержащую металлические частицы пасту впечатывают локально на переднюю сторону эмиттера и затем вжигают в эмиттер, чтобы создать хороший электрический контакт с эмиттерным слоем.

Известно также, что необходимо создать эмиттерный слой, имеющий, по меньшей мере в зонах контакта с металлическими контактами, высокую концентрацию примеси в области эмиттерной поверхности, чтобы получить хороший омический контакт.

Характеристическим параметром для оценки качества эмиттера, то есть концентрации (легирующей) примеси в поперечном сечении эмиттерного слоя, является так называемое поверхностное сопротивление. Чем больше поверхностное сопротивление, тем меньше концентрация примеси внутри эмиттерного слоя и меньше, как правило, концентрация примеси на поверхности эмиттерного слоя. Было обнаружено, что в случае традиционно получаемых эмиттеров максимальное поверхностное сопротивление эмиттеров, которые могут контактировать с металлизацией, полученной при помощи трафаретной печати, типично лежит в диапазоне 50-60 Ом на квадрат. Эмиттерные слои с более высокими поверхностными сопротивлениями, которые, по существу, имеют более низкое легирование, обычно не позволяют получать надежный контакт в случае использования толстопленочных паст.

Таким образом, когда используют предпочтительную при серийном производстве технологию создания металлизации при помощи трафаретной печати, необходимо иметь эмиттерные слои с высокой поверхностной концентрацией примеси в области металлических контактов. Однако, с другой стороны, известно, что такая высокая поверхностная концентрация примеси может приводить к высоким рекомбинационным потерям на поверхности солнечного элемента. В частности, пары носителей заряда, которые созданы высокочастотным излучением (голубым или УФ) в непосредственной близости от передней стороны поверхности солнечного элемента, быстро рекомбинируют внутри этого сильно легированного эмиттерного слоя и поэтому больше не участвуют в создании электрического тока солнечного элемента. Это может понижать IQE (внутренний квантовый выход) в высокочастотной области спектра излучения и, следовательно, уменьшать полный ток, производимый при помощи солнечного элемента, что в конечном счете уменьшает кпд солнечного элемента. Высокая поверхностная концентрация примеси дополнительно может создавать так называемое сужение ширины запрещенной (энергетической) зоны, что может приводить к уменьшению напряжения холостого хода (напряжения разомкнутой цепи). Поиск компромисса между этими противоречивыми требованиями, а именно хорошими контактными свойствами, с одной стороны, и высоким IQE, с другой стороны, привели к концепции так называемого избирательного эмиттера. В случае такого избирательного эмиттера эмиттерные зоны, расположенные непосредственно под металлическими контактами, имеют сильное локальное легирование, в то время как лежащие между ними зоны имеют намного меньшую концентрацию примеси.

Уже предложены и проверены различные способы создания структур избирательного эмиттера, главным образом на лабораторном уровне. В соответствии с одним из подходов структура избирательного эмиттера может быть создана за счет двух отдельных диффузионных процессов, в двух отдельных технологических операциях, с использованием локального маскирующего слоя, для чего часто используют диэлектрические слои. Однако в этом случае необходимо использовать множество высокотемпературных диффузионных процессов, что может значительно повысить себестоимость (стоимость производства). Альтернативно, структура избирательного эмиттера может быть создана за счет локального травления эмиттерного слоя, который ранее был создан однородным.

Однако такой процесс производства часто не совместим с другими операциями процесса, которые в настоящее время используют в промышленности, такими как, например, металлизация с использованием трафаретной печати. Более того, могут возникать проблемы за счет того, что концентрация примеси является локально неоднородной в индивидуальных зонах эмиттера, что вызвано неоднородным процессом травления.

Известные подходы к созданию кремниевых солнечных элементов с избирательным эмиттером, в которых используют два диффузионных процесса, являются дорогостоящими и вряд ли могут быть внедрены в промышленном масштабе из-за их высокой стоимости. С другой стороны, создание структуры избирательного эмиттера за счет локального травления эмиттера в основном было осуществлено только в лаборатории, причем главным образом были проверены способы, в которых травление эмиттера проводили после металлизации солнечных элементов. Эти способы изготовления обычно ведут к существенному снижению кпд солнечных элементов или вряд ли могут быть внедрены в промышленном масштабе.

Поэтому в соответствии с настоящим изобретением предлагается способ изготовления кремниевого солнечного элемента с эмиттером, а в особенности с избирательным эмиттером, в котором могут быть решены указанные выше проблемы, по меньшей мере частично. В частности, предлагается способ изготовления кремниевого солнечного элемента, в котором может быть получен эмиттер с низкой концентрацией примеси на поверхности. Более того, предлагается способ изготовления кремниевого солнечного элемента с избирательным эмиттером, который является совместимым с другими, обычно применяемыми в промышленности операциями, причем этот способ является рентабельным и позволяет производить солнечные элементы, имеющие высокий кпд, в которых имеется высокая потребность.

Таким образом, указанные выше проблемы могут быть решены при помощи способа (способа изготовления солнечного элемента) и солнечного элемента, имеющих признаки в соответствии с независимыми пунктами формулы настоящего изобретения. Предпочтительные варианты осуществления изобретения имеют признаки в соответствии с зависимыми пунктами формулы изобретения.

В соответствии с первым аспектом настоящего изобретения предлагается способ изготовления кремниевого солнечного элемента с обратно вытравленным эмиттером, причем указанный способ включает в себя следующие операции, проводимые в указанном порядке: создание двумерного эмиттера на эмиттерной поверхности подложки солнечного элемента; создание пористого кремниевого слоя на эмиттерной поверхности; и обратное травление слоя пористого кремния.

Указанный способ в соответствии с первым аспектом настоящего изобретения можно считать основанным на той идее, что сначала получают слой пористого кремния в эмиттерном слое, а затем производят его обратное травление для того, чтобы удалить расположенные близко от поверхности, сильно легированные зоны эмиттерного слоя. Как это описано далее более подробно в предпочтительных вариантах осуществления изобретения, такое обратное травление пористого слоя может быть осуществлено прямым технологическим образом.

В соответствии со вторым аспектом настоящего изобретения предлагается способ изготовления кремниевого солнечного элемента с избирательным эмиттером, причем указанный способ включает в себя следующие операции: создание двумерного эмиттера на эмиттерной поверхности подложки солнечного элемента; нанесение барьера травления на первые частичные зоны эмиттерной поверхности; травление эмиттерной поверхности во вторых частичных зонах эмиттерной поверхности, не покрытых барьером травления; удаление барьера травления; и создание металлических контактов в первых частичных зонах. Операции способа преимущественно осуществляют в указанном порядке.

Указанный способ в соответствии со вторым аспектом настоящего изобретения можно считать основанным на той идее, что сначала получают эмиттер по меньшей мере на одной поверхности подложки солнечного элемента, с однородной концентрацией примеси, которая является достаточно высокой для того, например, чтобы контактировать в (проводимом затем) процессе трафаретной печати. Первые частичные зоны эмиттерной поверхности защищают при помощи барьера травления, преимущественно непосредственно после создания двумерного эмиттера, то есть преимущественно ранее осаждения диэлектрического слоя, например, в виде просветляющего или пассивационного слоя, а также преимущественно ранее установки металлических контактов. Незащищенные зоны эмиттерной поверхности затем подвергают травлению, за счет чего снижают толщину эмиттера в этих зонах, так что поверхностное сопротивление эмиттера в этих вторых частичных зонах возрастает. Затем удаляют барьер травления, после чего дальнейшая обработка солнечного элемента может быть проведена обычным образом, то есть, например, диэлектрический слой может быть осажден на поверхности передней стороны в виде просветляющего или пассивационного слоя, а затем на него могут быть наложены (установлены) металлические контакты, например, в процессе трафаретной печати.

Предложенный способ в соответствии с первым или вторым аспектом позволяет получить ряд преимуществ. Прежде всего, этот рентабельный способ легко может быть внедрен в промышленность для получения обратно стравленной, на всей площади или на части площади, структуры эмиттера, а преимущественно для получения структуры избирательного эмиттера. Кроме того, для осуществления индивидуальных операций способа могут быть преимущественно использованы технологии, которые уже проверены и используются в промышленном масштабе (в серийном производстве). Например, стойкий к травлению лак или фоторезист может быть нанесен при помощи трафаретной печати как барьер травления, а последующее травление может быть осуществлено при помощи обычных процессов мокрого химического травления. Этот способ преимущественно может быть осуществлен без использования дорогих вакуумных технологий.

Так как преимущественно используют только такие технологии, которые уже давно используют при производстве солнечных элементов, технологический риск при внедрении предложенного способа является низким. Химикаты, которые могут быть использованы в операции травления, уже используют при производстве солнечных элементов. Лаки для трафаретной печати, которые могут быть использованы в виде барьера травления, уже используют при серийном производстве печатных плат. Таким образом, для внедрения предложенного способа могут быть использованы технологии, средства и расходные материалы, а также способы удаления отходов, которые полностью разработаны и уже применяются в промышленности.

Так как предложенный способ может быть, в частности, также использован так, что только немного легко управляемых операций способа добавляют к обычной последовательности технологических операций для производства кремниевых солнечных элементов, то предложенный способ может быть, в частности, легко интегрирован в существующие технологические установки за счет введения в них одного или нескольких дополнительных модулей.

Дополнительные детали, возможные преимущества и предпочтительные варианты осуществления способа в соответствии с настоящим изобретением будут объяснены ниже.

Предложенный способ может быть использован для производства любых кремниевых солнечных элементов. Например, могут быть получены солнечные элементы на базе монокристаллических или поликристаллических кремниевых пластин или, альтернативно, на базе кристаллического или аморфного тонкого слоя кремния.

Избирательный эмиттер образуют на поверхности подложки солнечного элемента, которую называют далее "эмиттерной поверхностью". Преимущественно "эмиттерной поверхностью" может быть поверхность передней стороны подложки солнечного элемента, обращенная в рабочем состоянии к солнцу. Альтернативно или дополнительно эмиттер также может быть образован на поверхности задней стороны. Под избирательным эмиттером здесь следует понимать легированный полупроводниковый слой (определенного) типа проводимости (например n-типа), противоположного типу проводимости основной подложки (например p-типу), причем концентрация примеси локально сильно изменяется по площади эмиттера. Например, эмиттер может быть сильно легирован ранее обратного травления, то есть в варианте избирательного эмиттера первые частичны зоны эмиттера, на которых затем устанавливают переднюю металлизацию, могут быть сильно легированы и могут иметь высокую поверхностную концентрацию примеси, например, больше чем 5×1019 см-3, что приводит к тому, что поверхностное сопротивление составляет, например, меньше чем 60 Ом на квадрат, преимущественно меньше чем 50 Ом на квадрат, а предпочтительнее меньше чем 40 Ом на квадрат в этих зонах эмиттера, в то время как в варианте избирательного эмиттера другие зоны эмиттера, лежащие между первыми зонами, могут быть легированы слабее и могут иметь, например, поверхностную концентрацию примеси меньше чем 1×1019 см-3, что приводит к тому, что поверхностное сопротивление (в этих зонах эмиттера) составляет, например, больше чем 60 Ом на квадрат, преимущественно больше чем 70 Ом на квадрат, а предпочтительнее больше чем 80 Ом на квадрат. Сильно легированные зоны затем могут создавать очень хороший электрический контакт с металлическими контактами, в то время как слабо легированные зоны могут создавать более высокий IQE и более низкий ток насыщения эмиттера.

Детали изобретения в соответствии с описанным выше вторым аспектом будут описаны далее более подробно, причем само собой разумеется, что приведенные замечания также могут быть перенесены (применены) аналогично к соответствующим характеристикам изобретения в соответствии с первым аспектом.

В первой основной технологической операции предложенного способа создают двумерный эмиттер на эмиттерной поверхности подложки солнечного элемента. Для этого могут быть использованы любые известные подходящие процессы. Например, двумерный эмиттер может быть, как это описано далее более подробно, диффундирован в поверхность подложки солнечного элемента при помощи POCl3 диффузии газовой фазы, за счет диффузии фосфора из горячей газовой фазы. Однако для этого также могут быть использованы и любые другие подходящие технологии, такие как, например, диффузия из печатного твердого источника легирующей примеси, осаждение дополнительного отдельного эмиттерного слоя, напыление содержащих фосфор веществ или загонка примеси содержащих фосфор веществ, имплантация легирующих присадок в поверхность подложки солнечного элемента и т.п. Параметры процесса создания двумерного эмиттера выбирают таким образом, что создается поверхностное сопротивление эмиттера меньше чем 60 Ом на квадрат, преимущественно меньше чем 50 Ом на квадрат, а предпочтительнее меньше чем 40 Ом на квадрат.

После этого наносят барьер травления на первые частичные зоны поверхности передней стороны подложки солнечного элемента. Для этого могут быть использованы самые различные технологии. Преимущественно используют такие технологии, которые легко могут быть использованы в серийном производстве, такие как, например, печать (нанесение) толстослойной пасты при помощи трафаретной печати, локальное напыление отверждаемого раствора при помощи струйного распыления, аэрозольная печать, осаждение из паровой (газовой) фазы через маску и т.п.

Материал для барьера травления выбирают так, что он не подвергается воздействию средства травления, использованного при последующей операции травления, так что барьер травления может защищать лежащие под ним первые частичные зоны эмиттерной поверхности от средства травления.

Зоны эмиттерной поверхности подложки солнечного элемента, не защищенные при помощи барьера травления, затем подвергают травлению при помощи средства травления. В качестве средства травления могут быть использованы различные травильные флюиды, которые могут разъедать и растворять материал подложки солнечного элемента на ее передней стороне. Так как этим материалом обычно является кремний или, например, после дополнительной факультативной операции окисления, оксид кремния, то в качестве средства травления применяют, например, газы или растворы, которые содержат, например, плавиковую кислоту (HF) и/или азотную кислоту (HNO3).

Эмиттерную поверхность преимущественно стравливают во вторых частичных зонах до такой степени, что остающийся эмиттерный слой будет иметь желательное высокое поверхностное сопротивление, например больше чем 60 Ом на квадрат, преимущественно больше чем 70 Ом на квадрат, а предпочтительнее больше чем 80 Ом на квадрат, при поверхностной концентрации легирующей примеси, такой как, например, фосфор, которая снижена при помощи мокрого химического травления. Поверхностное сопротивление остающегося эмиттерного слоя проверяют в ходе процесса травления, при этом толщину остающегося слоя определяют оптически, или же процесс травления кратковременно прерывают, чтобы измерить сопротивление слоя, например, с использованием обычного измерения в четырех точках. Таким образом, процесс травления может быть закончен, когда будет достигнуто заданное предельное значение поверхностного сопротивления. Альтернативно, длительность процесса травления до момента достижения специфического желательного поверхностного сопротивления может быть определена при помощи предварительных тестов.

После процесса травления барьер травления удаляют с поверхности подложки. Это преимущественно осуществляют химически, например, с использованием раствора, который разъедает и растворяет барьер травления.

При необходимости затем может быть использован дополнительный процесс травления, в котором стравливают, например, фосфорное стекло, полученное в POCl3 диффузии, причем в этом процессе производят дополнительное травление вторых частичных зон (или стравливают образовавшийся на них оксид), которые уже подвергались травлению в первом процессе травления. Таким образом, поверхностное сопротивление, созданное в конечном счете во вторых частичных зонах, зависит как от описанного здесь выше первого процесса травления, так и от этого факультативного второго процесса травления.

При необходимости затем могут быть проведены дополнительные операции травления, например, для подготовки диэлектрического слоя в виде просветляющего и/или пассивационного слоя на эмиттерной поверхности подложки солнечного элемента.

Затем создают металлические контакты в первых частичных зонах, которые предварительно были временно защищены при помощи барьера травления от стравливания эмиттерного слоя в предыдущих операциях способа. За счет высокой поверхностной концентрации примеси в этих первых частичных зонах, то есть низкого поверхностного сопротивления, может быть обеспечен хороший омический контакт между металлическими контактами и кремниевой подложкой солнечного элемента. Металлические контакты могут быть созданы при помощи любой подходящей технологии. Однако предпочтительными являются технологии, которые легко могут быть внедрены в серийное производство, такие как, например, трафаретная печать содержащих металлические частицы толстопленочных паст.

В соответствии с первым аспектом и предпочтительным вариантом осуществления второго аспекта способ содержит дополнительную операцию создания слоя пористого кремния. Эту технологическую операцию проводят, в варианте осуществления второго аспекта, после осаждения барьера травления, во вторых частичных зонах эмиттерной поверхности подложки солнечного элемента, не покрытых барьером травления. Эта технологическая операция преимущественно может быть осуществлена одновременно с технологической операцией травления эмиттерной поверхности во вторых частичных зонах, не покрытых барьером травления. Другими словами, вместо травления эмиттерной поверхности по всей площади, не защищенной при помощи барьера травления, используют процесс травления, который ведет к образованию по меньшей мере частично слоя пористого кремния. Это может быть достигнуто за счет правильного выбора подходящего травильного раствора и подходящих граничных условий травления, таких как, например, температура, длительность травления и т.п. Слой пористого кремния может быть получен с хорошей пространственной однородностью, причем толщину полученного слоя кремния можно задавать путем соответствующего выбора технологических параметров.

В соответствии с дополнительным вариантом осуществления способа ранее полученный слой пористого кремния затем окисляют. Для этого на него воздействуют, например, средой окисления, такой как, например, кислота, или содержащая озон мокрая химическая баня, или другой содержащий озон или создающий озон источник. В этом случае барьер травления преимущественно также должен быть стойким к этой среде окисления.

Технологические параметры во время окисления пористого кремниевого слоя, например длительность процесса, температура процесса, окислительная способность использованного средства и т.п., могут быть выбраны так, чтобы произвести окисление всего пористого кремниевого слоя.

В соответствии с еще одним вариантом осуществления изобретения пористый кремниевый слой, который может быть ранее окислен, затем подвергают травлению в дополнительной технологической операции, за счет чего его удаляют (стравливают). Учитывая тот факт, что поверхность эмиттерного слоя не просто стравлена по всей площади в единственной операции травления, а то, что сначала получен пористый слой, который затем окислен и после этого стравлен, могут быть получены более однородные результаты травления. Пористый кремниевый слой также может быть стравлен при помощи щелочи, без его предварительного окисления.

В соответствии с еще одним вариантом осуществления изобретения травление окисленного пористого кремниевого слоя проводят после удаления барьера травления. Для этого преимущественно используют средство травления, которое эффективно разъедает окисленный слой пористого кремния, но не воздействует или практически не воздействует на чистый, не окисленный кремний. Таким образом, в соответствии с этим вариантом осуществления изобретения травление сначала может быть осуществлено во вторых частичных зонах, не защищенных при помощи барьера травления, и слой пористого кремния может быть создан и затем окислен; после этого барьер травления может быть удален; затем слой пористого кремния может быть удален в дополнительном процессе травления, причем за счет соответствующего выбора средства травления первые частичны зоны, которые ранее были защищены при помощи барьера травления, не подвергаются травлению или практически не подвергаются травлению в этом процессе травления. Фосфорное стекло, полученное при создании двумерного эмиттера, преимущественно также может быть одновременно удалено в этом дополнительном процессе травления.

В соответствии с еще одним вариантом осуществления изобретения толщина полученного пористого кремниевого слоя может быть определена оптически. Слой пористого кремния имеет показатель преломления, который отличается от показателя преломления твердого кремния, так что эффекты интерференции могут возникать в тонких слоях пористого кремния. В зависимости от толщины пористого кремниевого слоя он может иметь, аналогично просветляющему слою, различные цвета (окраску). Таким образом, может быть произведена оценка полученного пористого кремниевого слоя в ходе процесса травления, на основании цвета пористого кремниевого слоя. Так как слой пористого кремния преимущественно полностью удаляют в последующей операции травления, в результате чего уменьшается толщина эмиттерного слоя, остающегося на подложке солнечного элемента, можно также косвенным образом оптически определить, насколько высоким будет поверхностное сопротивление оставшегося эмиттерного слоя после удаления пористого кремниевого слоя. Альтернативно, толщина полученного слоя пористого кремния также может быть определена при помощи эллипсометрии.

В соответствии с еще одним вариантом осуществления изобретения операцию травления эмиттерной поверхности, создания пористого кремниевого слоя и/или окисления пористого кремниевого слоя проводят в жидком растворе. Для этого могут быть использованы, например, кислотные (кислые) растворы. Например, могут быть использованы растворы, которые разъедают кремний или оксид кремния, такие как, например, HF, HNO3, H2SO4 или их комбинации. Использование жидких растворов травления позволяет, среди прочего, обеспечивать очень однородное травление с высокой производительностью травления и/или с высокой скоростью травления.

В соответствии с еще одним вариантом осуществления изобретения создание двумерного эмиттера проводят при помощи POCl3 диффузии газовой фазы или при помощи напыления или загонки примеси, причем образующееся при этом фосфорное стекло не удаляют ранее нанесения барьера травления. POCl3 диффузия газовой фазы легко может быть внедрена в серийное производство, поэтому ее уже широко используют. Образующееся при диффузии фосфорное стекло обычно удаляют с эмиттерной поверхности после диффузии, например ранее нанесения дополнительных просветляющих или пассивационных слоев. Однако в предлагаемом способе это стравливание фосфорного стекла проводят не непосредственно после диффузии, когда для этого требуется дополнительная технологическая операция, а одновременно с одной из последующих операций травления, например с операцией травления для удаления слоя пористого кремния после удаления барьера травления. Это позволяет упростить технологический процесс и сократить расходы.

В соответствии с еще одним вариантом осуществления изобретения барьер травления наносят при помощи пасты, содержащей пластик. Такая паста может иметь высокую вязкость (быть вязкотекучей), так что ее можно наносить (впечатывать) локально, например, при помощи обычной технологии трафаретной печати на первые частичные зоны эмиттерной поверхности, которые необходимо защитить. Альтернативно, может быть использована маловязкая (жидкая) паста, так что ее можно напылять локально, например, при помощи струйного распыления. Затем нанесенная паста может быть отверждена (полимеризована), например, при помощи термической обработки или воздействия УФ излучения, в результате чего она приобретает свойства надежного барьера травления.

В соответствии с еще одним вариантом осуществления изобретения барьер травления и/или металлические контакты могут быть нанесены при помощи трафаретной печати. Технология трафаретной печати является проверенной в серийном производстве и обладает различными преимуществами. Кроме того, установки трафаретной печати и соответствующие технологии уже широко применяются, причем такие установки легко могут быть модернизированы для осуществления предложенного способа.

В соответствии с еще одним аспектом настоящего изобретения предлагается кремниевый солнечный элемент с избирательным эмиттером. Солнечный элемент содержит: подложку солнечного элемента с двумерным эмиттером на поверхности ее передней стороны и/или задней стороны, которая служит в качестве эмиттерной поверхности, диэлектрический слой и металлические контакты эмиттера на эмиттерной поверхности. Двумерный эмиттер имеет более высокую поверхностную концентрацию примеси в первых частичных зонах, чем в смежных вторых частичных зонах. Другими словами, эмиттер является избирательным эмиттером. Подложка солнечного элемента имеет большую толщину в первых частичных зонах, чем во вторых частичных зонах. Другими словами, имеется небольшая ступенька между первыми и вторыми частичными зонами, которая может возникать, например, за счет обратного травления эмиттера во время процесса изготовления, как уже было описано здесь выше. Диэлектрический слой, например, состоящий из нитрида кремния или оксида кремния, который может служить, например, в качестве просветляющего и/или пассивационного слоя, главным образом покрывает всю эмиттерную поверхность и расположен локально между металлическими контактами эмиттера и подложкой солнечного элемента. Другими словами, диэлектрический слой разделяет металлические контакты эмиттера, по меньшей мере частично, от поверхности подложки солнечного элемента, однако при этом металлические контакты по меньшей мере локально проникают в диэлектрический слой, чтобы создать электрический контакт между металлическими контактами и подложкой солнечного элемента.

Предложенный кремниевый солнечный элемент преимущественно может быть изготовлен с использованием описанного здесь выше способа. За счет избирательного эмиттера он имеет высокую степень эффективности. Диэлектрический слой солнечного элемента, который обязательно применяют для улучшения свойств просветления и пассивации, преимущественно расположен под металлическими контактами эмиттера, так что металлические контакты лежат свободно и контакт с ними или пайка могут быть обеспечены без предварительного удаления диэлектрического слоя.

Далее будут объяснены различные возможные свойства и преимущества способа изготовления (изготовления солнечного элемента) и солнечного элемента в соответствии с вариантами осуществления настоящего изобретения.

Предложенный способ позволяет осуществлять эффективное нанесение (создание) структуры обратно стравленного и/или избирательного эмиттера, что позволяет повысить кпд полученных солнечных элементов более чем на 4%, без повышения тока короткого замыкания, и/или напряжения холостого хода, и/или коэффициента заполнения солнечного элемента.

Кроме повышенного кпд, солнечный элемент с избирательным эмиттером обладает дополнительными преимуществами. В стандартном солнечном элементе с однородным эмиттером вплавление металлических контактов представляет собой критическую технологическую операцию. Технологический диапазон для создания требуемых температур может быть относительно узким, так как поверхностные сопротивления эмиттера, составляющие от 50 до 60 Ом на квадрат, уже находятся на границе возможного. В случае структуры избирательного эмиттера может быть использовано более высокое легирование под металлическими контактами, то есть в первых частичных зонах, так что диапазон возможных технологических параметров может быть расширен.

При оптимизации толстопленочных паст необходимо обеспечивать компромисс между штыревой проводимостью, контактным сопротивлением и реологией (режимом потока). Так как хороший электрический контакт легче создать в элементах с избирательным эмиттером, то может быть проведена оптимизация и других параметров толстопленочных паст, например могут быть получены более высокая штыревая проводимость и оптимизированный режим потока, что позволяет при помощи трафаретной печати создавать более тонкие штыри.

Структура избирательного эмиттера позволяет непосредственно использовать дешевые пасты для трафаретной печати, без неблагоприятного воздействия на кпд солнечных элементов.

Кроме того, избирательный эмиттер позволяет использовать способы изготовления более тонких металлических контактов. Для снижения потерь от затенения можно создавать металлическую решетку с тонкими штырями. Типичная ширина обычного штыря лежит в диапазоне от 100 до 140 мкм. При уменьшении ширины штыря до величины менее 80 мкм, солнечный элемент будут выдавать больший ток за счет снижения потерь от затенения металлизацией. Однако последовательное сопротивление в случае обычных солнечных элементов может возрастать, так как площадь контакта между металлизацией и поверхностью подожки также уменьшается. В случае элемента с избирательным эмиттером удельное контактное сопротивление может быть снижено за счет более высокого легирования под штырями, так что полное последовательное сопротивление не возрастает.

Для гарантирования стабильности процесса, не требуется использовать дополнительные измерительные устройства в технологической линии, на которой осуществляют предложенный способ изготовления. Серийные оптические и электрические измерительные устройства, которые уже используют при изготовлении солнечных элементов, позволяют осуществлять текущий контроль процесса. Процесс является стабильным и легко перестраиваемым, причем его очень легко контролировать.

Более того, было обнаружено, что в случае солнечных элементов, которые изготавливают при помощи преложенного способа, возможно, при помощи обратного травления - по всей площади или в зонах, не защищенных при помощи барьера травления, - получать эмиттер с предпочтительным профилем легирования. Эмиттеры, при изготовлении которых источник легирующей примеси вводят непосредственно в контакт с поверхностью подложки солнечного элемента, причем легирующие примеси диффундируют в поверхность при высоких технологических температурах, имеют очень высокую концентрацию примеси непосредственно на поверхности. Это может оказывать крайне отрицательное влияние на свойства солнечного элемента, работающего в высокочастотной области спектра (голубой или УФ). Этот очень сильно легированный поверхностный слой может быть удален за счет обратного травления во вторых частичных зонах поверхности эмиттера, что может оказывать благоприятное воздействие на IQE в коротковолновой области спектра. Было обнаружено, что профиль легирования эмиттеров с обратным травлением является намного более плоским, чем в случае эмиттеров непосредственно после диффузии, которые в целом имеют такое же поверхностное сопротивление. Например, было обнаружено, что эмиттер с обратным травлением, с поверхностным сопротивлением 60 Ом на квадрат может, например, иметь такие же хорошие характеристики, связанные с IQE и/или с плотностью тока насыщения эмиттера, как и обычный эмиттер с поверхностным сопротивлением 100 Ом на квадрат. Таким образом, преложенный способ позволяет использовать относительно низкие поверхностные сопротивления, составляющие, например, от 60 до 80 Ом на квадрат, во вторых частичных зонах, которые лежат между металлическими контактами в готовом солнечном элементе, без отрицательного воздействия на IQE солнечного элемента. Одновременно, полное последовательное сопротивление солнечного элемента может быть снижено за счет таких низких поверхностных сопротивлений, причем все это оказывает положительное воздействие на кпд солнечного элемента.

Следует иметь в виду, что описанные здесь выше признаки индивидуальных вариантов осуществления настоящего изобретения могут быть произвольным образом объединены друг с другом. В частности, признаки, которые были описаны для способа изготовления, могут быть объединены с признаками солнечного элемента в соответствии с настоящим изобретением.

Указанные ранее и другие аспекты, характеристики и преимущества изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

Краткое описание чертежей

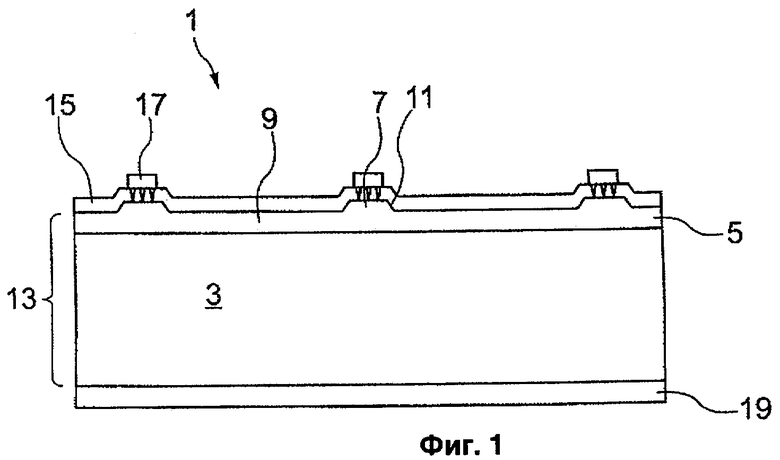

На фиг.1 показано поперечное сечение солнечного элемента в соответствии с вариантом осуществления настоящего изобретения.

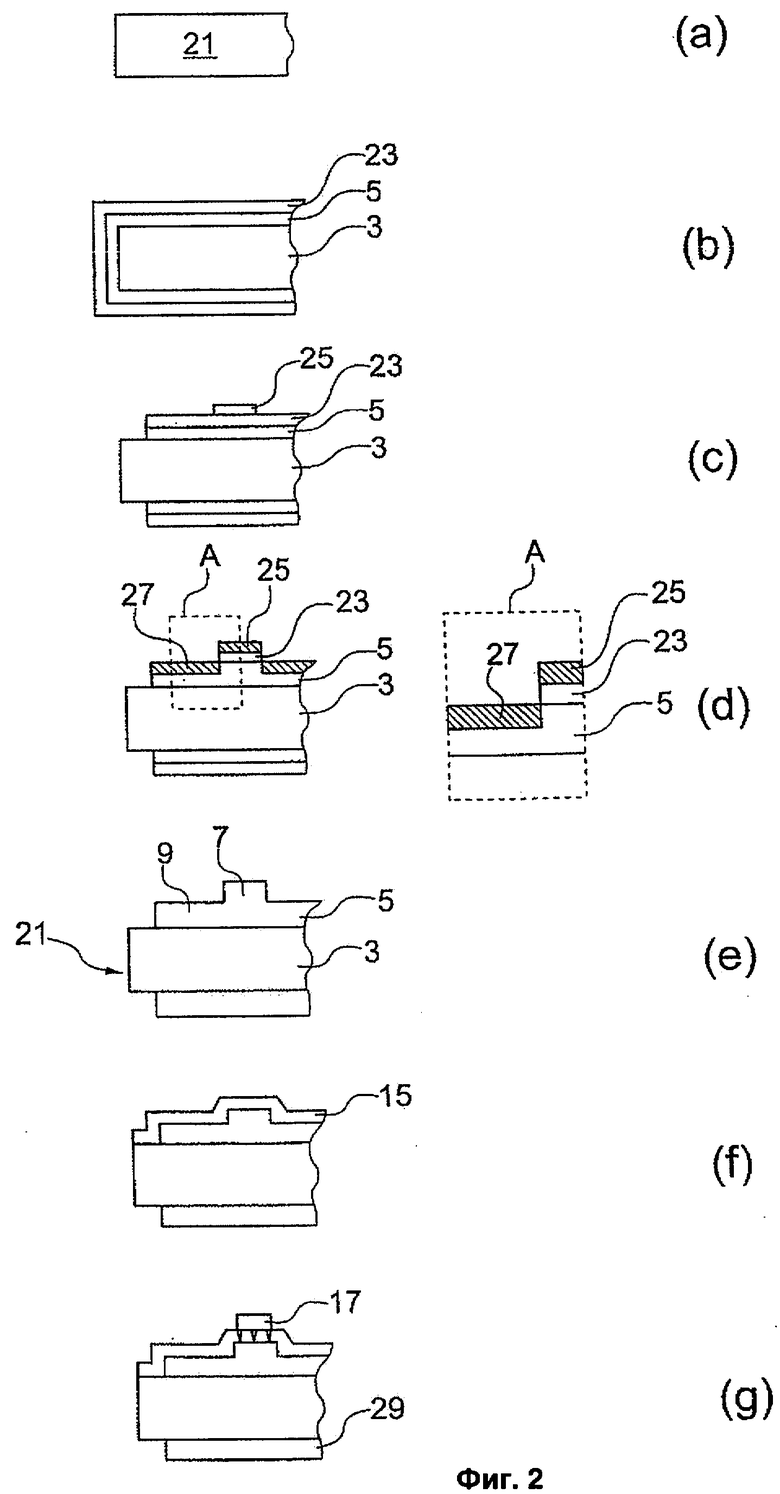

На фиг.2 (a)-(g) показан солнечный элемент на различных стадиях способа изготовления в соответствии с дополнительным вариантом осуществления настоящего изобретения.

Следует иметь в виду, что чертежи являются схематичными. В частности, толщины индивидуальных слоев показаны не в реальном масштабе.

Подробное описание изобретения

На фиг.1 показан солнечный элемент 1 с p-проводящей базой 3 и n-проводящим двумерным избирательным эмиттером 5. Эмиттер 5 имеет первые частичные зоны 7 и между ними вторые частичные зоны 9, причем толщина вторых частичных зон 9 меньше, чем толщина первых частичных зон 7, а сопротивление слоя вторых частичных зон 9 больше, чем сопротивление слоя первых частичных зон 7. Небольшая ступенька 11 идет между первыми частичными зонами 7 и вторыми частичными зонами 9. По всей поверхности передней стороны подложки солнечного элемента 13, который содержит базу 3 и эмиттер 5, идет диэлектрический слой 15, изготовленный из нитрида кремния, который одновременно служит в качестве просветляющего слоя и в качестве пассивационного слоя поверхности. Пальчиковые (штыревые) металлические контакты 17 расположены поверх диэлектрического слоя 15 в области первых более толстых частичных зон 7 избирательного эмиттера 5, причем диэлектрический слой 15 расположен между металлическими контактами 17 и поверхностью подложки солнечного элемента 13, однако через него проходят так называемые "выступы", которые идут от металлических контактов 17 к поверхности эмиттера 5, чтобы создавать омический контакт с этой поверхностью. Двумерный алюминиевый задний контакт 19 расположен на задней стороне солнечного элемента.

Далее со ссылкой на фиг.2 описана последовательность технологических операций при производстве солнечного элемента в соответствии с вариантом осуществления настоящего изобретения.

Процесс начинают с использования кремниевой пластины 21. Она может быть предварительно поверхностно текстурирована и очищена (операция (а)).

Двумерный эмиттерный слой 5 создают за счет POCl3 диффузии газовой фазы, при высоких температурах ориентировочно от 800 до 1000°C, в поверхности p-проводящей пластины 21, на большей части которой затем образуют базу 3. В этом процессе диффузии образуется слой 23 фосфорного стекла на поверхности образованного эмиттерного слоя 5 (операция (b)),

Затем создают так называемую краевую изоляцию, при которой разрывают электрическое соединение между эмиттером 5, полученным на передней стороне пластины, и эмиттерной областью, полученной на задней стороне. Для этого пластину 21, снабженную эмиттером, подвергают, например, травлению плазмой на ее кромке, за счет чего стравливается (на кромке) самый верхний слой пластины, содержащий эмиттер 5. Затем барьер 25 травления печатают на слое 23 фосфорного стекла в виде удлиненных полос (идущих перпендикулярно к плоскости чертежа) при помощи трафаретной печати. Для этого может быть использована, например, паста для трафаретной печати фирмы Peters Lackwerke (ФРГ) (торговое название SD2052A1), которая позволяет получить слой из органического пластика (операция (с)).

После отверждения материала барьера 25 травления за счет термической обработки или УФ облучения поверхность передней стороны подложки солнечного элемента подвергают обработке при помощи раствора HF-HNO3-H2O. Травящий раствор сначала стравливает слой 23 фосфорного стекла в зонах, не защищенных при помощи барьера 25 травления, а затем разъедает лежащий под ними эмиттер 5, за счет чего образуется слой 27 пористого кремния. Как легко можно увидеть на приведенной с увеличением детали (А), слой 27 пористого кремния заходит в эмиттерный слой 5 (операция (d)).

Полученный слой пористого кремния затем окисляют при помощи раствора, который содержит азотную кислоту (HNO3) или серную кислоту (H2SO4).

После удаления барьера 25 травления, например, за счет растворения в серной кислоте остающийся под ним слой 23 фосфорного стекла и образованный во вторых частичных зонах 9 слой окисленного пористого кремния одновременно стравливают при помощи раствора плавиковой кислоты (HF+H2O) (операция (е)).

Таким образом, получают избирательный эмиттер 5 с более сильно легированными толстыми первыми частичными зонами 7 и с более слабо легированными тонкими вторичными частичными зонами 9 на поверхности пластины 21, которая служит подложкой солнечного элемента 13.

Затем наносят диэлектрический слой 15, который служит в качестве просветляющего слоя и пассивационного слоя, на всю поверхность передней стороны, например, при помощи процесса PECVD (плазмохимическое осаждение из паровой [газовой] фазы) (операция (f)).

Затем образуют толстопленочные металлические контакты 17 при помощи трафаретной печати, с использованием содержащей частицы серебра толстопленочной пасты, на сильно легированных первых частичных зонах 7, поверх диэлектрического слоя 15. Двумерный задний контакт 29 образуют на задней стороне подложки солнечного элемента, с использованием содержащей частицы алюминия толстопленочной пасты. В последующей операции спекания осуществляют вжигание печатных контактов, за счет чего металлические контакты 17 на передней стороне частично "разъедают" диэлектрический слой 15 и создают контакт с лежащим под ними эмиттером 5 (операция (g)).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571444C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ С НЕБОЛЬШИМ ЗАТЕНЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2185688C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| КОНТАКТИРУЮЩИЙ ЗАДНЕЙ СТОРОНОЙ СОЛНЕЧНЫЙ ЭЛЕМЕНТ И ИЗГОТОВЛЕНИЕ ТАКОГО ЭЛЕМЕНТА | 2021 |

|

RU2815034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2122259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2570814C2 |

| ПЕЧЬ ДЛЯ ВЖИГАНИЯ ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2562701C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| ПОДЛОЖКА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2569902C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И СПОСОБ И АППАРАТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2456709C2 |

Способ изготовления кремниевого солнечного элемента с избирательным эмиттером согласно изобретению включает в себя следующие операции, проводимые в указанном порядке: создание двумерного эмиттера на эмиттерной поверхности подложки солнечного элемента; нанесение барьера травления на первые частичные зоны эмиттерной поверхности; травление эмиттерной поверхности во вторых частичных зонах эмиттерной поверхности, не покрытых барьером травления; удаление барьера травления; и создание металлических контактов в первых частичных зонах. Также предложен солнечный элемент, изготовленный описанным выше способом. Предлагаемый способ изготовления кремниевого солнечного элемента с избирательным эмиттером является совместимым с другими, обычно применяемыми в промышленности операциями, причем этот способ является рентабельным и позволяет производить солнечные элементы, имеющие высокий кпд, в которых имеется высокая потребность. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Способ изготовления кремниевого солнечного элемента с избирательным эмиттером, который включает в себя следующие операции, проводимые в указанном порядке:

создание двумерного эмиттера на эмиттерной поверхности подложки солнечного элемента;

нанесение барьера травления на первые частичные зоны эмиттерной поверхности;

травление эмиттерной поверхности во вторых частичных зонах эмиттерной поверхности, не покрытых барьером травления;

удаление барьера травления и

создание металлических контактов в первых частичных зонах.

2. Способ по п.1, который дополнительно предусматривает после нанесения барьера травления

создание пористого кремниевого слоя на вторых частичных зонах эмиттерной поверхности, не покрытых барьером травления.

3. Способ по п.2, который дополнительно предусматривает

окисление пористого кремниевого слоя.

4. Способ по п.2 или 3, который дополнительно предусматривает травление пористого кремниевого слоя.

5. Способ по п.4, в котором травление окисленного пористого кремниевого слоя осуществляют после удаления барьера травления.

6. Способ по любому из пп.2-5, в котором толщину полученного пористого кремниевого слоя определяют оптически.

7. Способ по любому из пп.1-3, в котором по меньшей мере одну операцию, выбранную из группы, в которую входят травление эмиттерной поверхности, создание пористого кремниевого слоя и окисление пористого кремниевого слоя, проводят с использованием жидкого раствора.

8. Способ по п.1 или 2, в котором создание двумерного эмиттера осуществляют при помощи POCl3 диффузии газовой фазы, причем возникающий при этом фосфорное стекло не удаляют ранее нанесения барьера травления.

9. Способ по п.1 или 2, в котором барьер травления наносят при помощи пасты, содержащей пластик.

10. Способ по п.1 или 2, в котором барьер травления наносят при помощи трафаретной печати.

11. Способ по п.1 или 2, в котором металлические контакты наносят при помощи трафаретной печати или струйного распыления.

12. Кремниевый солнечный элемент с избирательным эмиттером, содержащий:

подложку солнечного элемента с двумерным эмиттером на ее эмиттерной поверхности;

диэлектрический слой;

металлические контакты эмиттера на эмиттерной поверхности;

причем двумерный эмиттер имеет более высокую поверхностную концентрацию примеси в первых частичных зонах, чем в смежных вторых частичных зонах;

при этом подложка солнечного элемента имеет большую толщину в первых частичных зонах, чем во вторых частичных зонах;

причем диэлектрический слой покрывает главным образом всю эмиттерную поверхность и расположен локально между металлическими контактами эмиттера и подложкой солнечного элемента.

13. Солнечный элемент по п.12, в котором металлические контакты по меньшей мере локально проникают в диэлектрический слой.

| US 5949123 A, 07.09.1999 | |||

| WO 03073516 A1, 04.09.2001 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА С N-P-P СТРУКТУРОЙ | 2002 |

|

RU2210142C1 |

| RU 96115016 A, 27.10.1998 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЕЙ | 1991 |

|

SU1814460A1 |

Авторы

Даты

2012-11-27—Публикация

2008-07-23—Подача