ОБЛАСТЬ ТЕХНИКИ

[0001] Это изобретение относится к печи для вжигания электродов на устройстве солнечного элемента, способу изготовления устройства солнечного элемента с использованием печи и к устройству солнечного элемента.

УРОВЕНЬ ТЕХНИКИ

[0002] Фиг.1 иллюстрирует в разрезе структуру типичного устройства солнечного элемента. Это устройство 1 солнечного элемента изготавливается, начиная с подложки 2 из полупроводника p-типа, выполненной в форме пластины, площадью от 100 до 150 мм2 и толщиной от 0,1 до 0,3 мм на основе поликристаллического или монокристаллического кремния, легированного примесью p-типа, например бором. Подложка легируется примесью n-типа, например фосфором для формирования примесного слоя 3 n-типа и покрывается просветляющим покрытием 4 из SiN и т.п. Проводящая паста на основе алюминия и проводящая паста на основе серебра наносятся на заднюю и переднюю поверхности, соответственно, методом трафаретной печати, высушивается и вжигается, благодаря чему на задней поверхности формируется алюминиевый электрод 5, а также слой 6 поля задней поверхности (BSF), и на передней поверхности формируется электрод 7 коллектора.

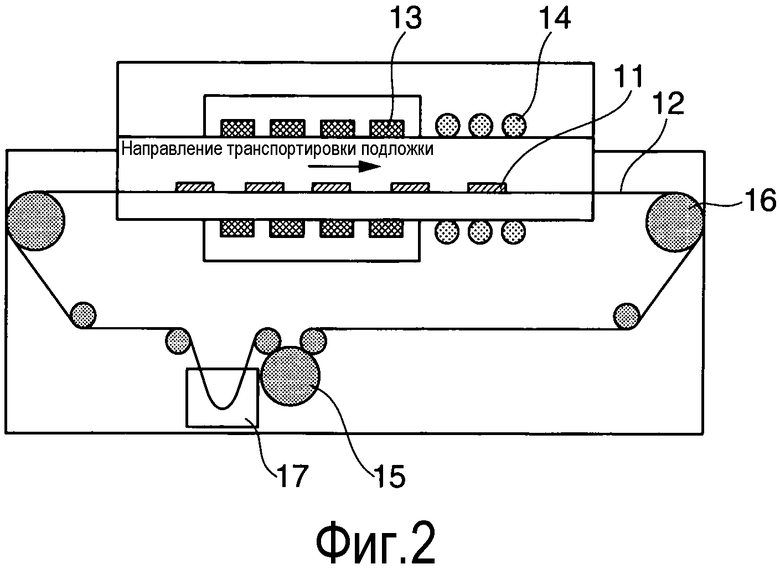

[0003] Фиг.2 схематически иллюстрирует традиционную печь для вжигания с сетчатой лентой, которая используется на этапе вжигания проводящих паст для формирования электродов согласно способу изготовления вышеупомянутого устройства солнечного элемента. По мере того как подложка 11 с нанесенной на нее методом печати проводящей пастой транспортируется сетчатой лентой 12, которая приводится в движение приводом 15 через ролики 16, проводящая паста вжигается в зоне 13 нагрева и охлаждается в зоне 14 охлаждения для формирования электродов. Кроме того, на Фиг.2 изображена промывочная ванна 17 для удаления любых загрязнений с сетчатой ленты.

[0004] Недостатком печи для вжигания с сетчатой лентой является существенное энергопотребление вследствие большой теплоемкости сетчатой ленты. Кроме того, хотя профиль быстрого нагрева/быстрого охлаждения предпочтителен для формирования удовлетворительного слоя BSF на задней поверхности устройства солнечного элемента с использованием алюминиевой пасты, проблема состоит в том, что для обеспечения печи для вжигания с сетчатой лентой, имеющей профиль быстрого нагрева/быстрого охлаждения, требуется много нагревателей и водяных охладителей.

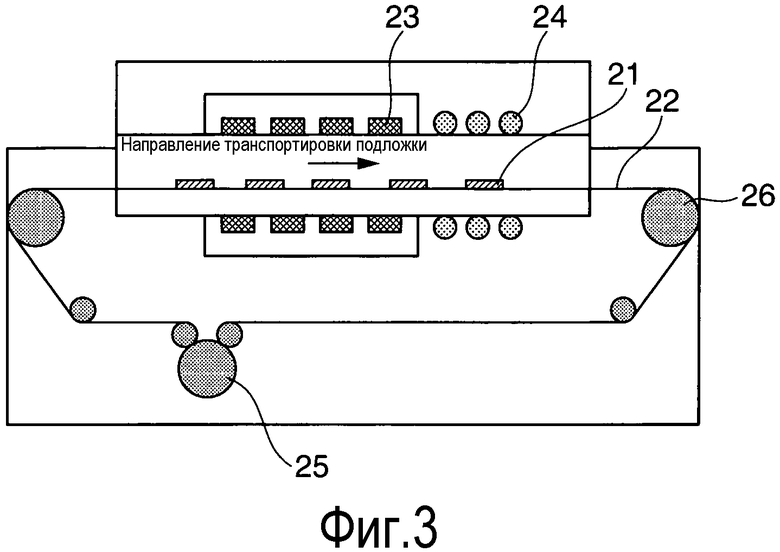

[0005] Для решения этих проблем, например, в патентном документе 1 (JP-A H08-162446) раскрыто использование четырех проволок вместо сетчатой ленты, чтобы, таким образом, снизить энергопотребление печи для вжигания и сократить время вжигания для повышения пропускной способности. На Фиг.3 показана схема этой печи для вжигания проволочного типа. Аналогично печи для вжигания с сетчатой лентой, подложка 21, покрытая проводящей пастой, транспортируется транспортировочным элементом 22 проволочного типа, которая приводится в движение приводом 25 через ролики 26. При прохождении подложки через зоны 23 и 24 нагрева и охлаждения формируются электроды.

[0006] Согласно способу, раскрытому в патентном документе 1, подложка с нанесенной на нее методом печати проводящей пастой транспортируется проволоками, причем подложка располагается непосредственно на проволоках. Однако в зоне нагрева печи для вжигания температура проволок, в общем случае, примерно на 50°C ниже температуры атмосферы и температуры подложки. При вжигании в подложку, передняя поверхность которой обращена вверх, т.е. когда слой алюминия на задней поверхности поддерживается в контакте с проволоками, расплавленный алюминий остается на проволоках в местах контакта вследствие разности температур между слоем алюминия и проволоками в зоне нагрева печи для вжигания, накапливаясь на проволоках. Такое накопление алюминия превращается в твердый оксид алюминия, который может приводить к образованию дефектов в алюминиевом электроде с увеличением количества подложек, подвергающихся обработке вжиганием. Иногда такие дефекты принимают вид твердых утолщений, приводящих к растрескиванию элементов при укладке элементов в стопку для упаковки. В связи с этим возникает проблема снижения выхода годной продукции производства.

[0007] Способ, раскрытый в патентном документе 1, также приводит к проблеме, состоящей в том, что в случае вжигания при обращенной вверх задней поверхности, т.е. когда серебряный электрод на передней поверхности поддерживается в контакте с проволоками, после вжигания на серебряном электроде остаются следы проволок, что может приводить к разъединению и, следовательно, к снижению производительности и выхода годной продукции производства.

[0008] Способ, раскрытый в патентном документе 1, сопряжен с еще одной проблемой. Поскольку температура проволок ниже температуры атмосферы и подложки в зоне нагрева печи для вжигания, участки подложки, контактирующие с проволоками, недостаточно нагреваются, что может приводить к недоспеканию серебряного электрода и распределению толщины слоя BSF. В результате производительность устройства солнечного элемента снижается.

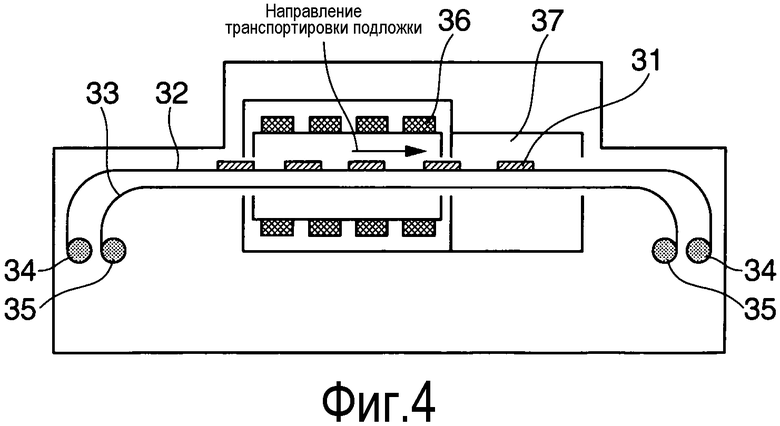

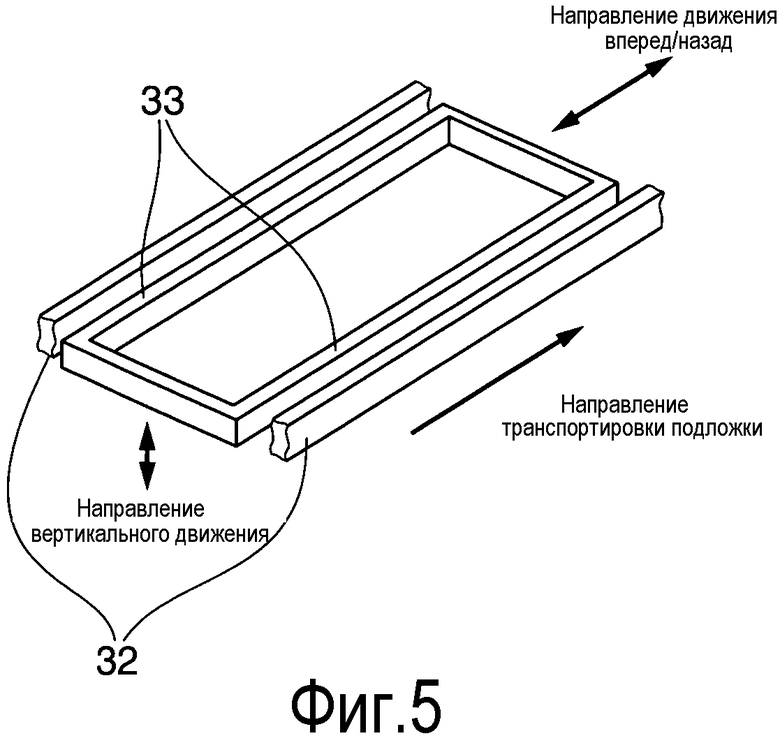

[0009] Кроме того, печь для вжигания, где проволоки используются в качестве шаговых транспортеров, известна из патентного документа 2 (JP-A 2009-238991). На Фиг.4 показана схема печи для вжигания с шаговым транспортером проволочного типа. Эта печь для вжигания с шаговым транспортером включает в себя две неподвижные проволоки (или неподвижные балки) 32, продолжающиеся параллельно и горизонтально, и подвижные проволоки (вертикально/поперечно подвижные балки) 33, которые могут приводиться в движение в вертикальном и поперечном направлениях с заранее определенным шагом для транспортировки подложки 31. Эти неподвижные балки 32 и подвижные балки 33 прочно закреплены путем намотки на валики 34 и 35 соответственно, что позволяет укорачивать или удлинять их при необходимости. Печь для вжигания дополнительно содержит зону 36 нагрева для нагрева подложки и зону 37 охлаждения для охлаждения нагретой подложки. На Фиг.5 показан частично увеличенный вид неподвижных балок 32 и подвижных балок 33.

[0010] Согласно способу нагрева с использованием шаговых транспортеров, показанному на Фиг.4 и 5, подложка 31 сначала располагается на неподвижных балках 32. Затем подвижные балки 33, которые находятся под неподвижными балками 32, перемещаются вертикально вверх для подъема подложки 31, покоящейся на неподвижных балках 32, в дальнейшем перемещаются вверх, причем подложка 31 лежит на подвижных балках 33, и останавливаются в верхней позиции шага. Фиг.6 иллюстрирует, что подложка 31 располагается на подвижных балках 33. Затем подвижные балки 33 с лежащей на них подложкой 31 продвигаются еще на один шаг и останавливаются. Затем подвижные балки 33 перемещаются вертикально вниз для доставки подложки 31 к неподвижным балкам 32, дополнительно перемещаются вниз, возвращаются на один шаг и останавливаются, возвращаясь в исходное положение. Таким образом, подложка подвергается термообработке с использованием шаговых транспортеров для переноса подложки через зоны нагрева и охлаждения печи.

[0011] Переход от системы ленточного транспортера к системе шагового транспортера позволяет экономить место для устройства, необходимого для охлаждения, для создания профиля вжигания с быстрым нагревом/быстрым охлаждением, пригодного для формирования удовлетворительного слоя BSF, и обеспечивает преимущества снижения энергопотребления и сокращения времени обработки. Однако этот способ неизбежно приводит к снижению производительности и выхода годной продукции производства устройств солнечного элемента, поскольку подложка по-прежнему вступает в прямой контакт с проволоками.

Библиография

Патентные документы

Патентный документ 1: JP-A H08-162446

Патентный документ 2: JP-A 2009-238991

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0013] Задачей изобретения, выполненного ввиду вышеупомянутых обстоятельств, является обеспечение печи для вжигания электродов в устройство солнечного элемента, которая гарантирует эффективное вжигание проводящей пасты для формирования электрода на подложке за счет предотвращения накопления металлического компонента проводящей пасты на транспортировочных элементах, например проволоках, приводящего к повреждениям электрода или подложки, и за счет минимизации изменений условий вжигания в плоскости подложки, и, таким образом, позволяет изготавливать устройство солнечного элемента с высоким выходом годной продукции без какой-либо потери производительности солнечного элемента; способа изготовления устройства солнечного элемента с использованием печи для вжигания; и устройства солнечного элемента.

РЕШЕНИЕ ПРОБЛЕМЫ

[0014] Проведя обширные исследования для решения поставленной задачи, авторы изобретения обнаружили, что, когда используется печь для вжигания электродов в устройство солнечного элемента, содержащая транспортировочный элемент для транспортировки подложки с нанесенной на нее проводящей пастой, зону нагрева для нагрева подложки для вжигания проводящей пасты и зону охлаждения для охлаждения нагретой подложки, и, в частности, когда транспортировочный элемент имеет проволочную структуру, и проволочный транспортировочный элемент нагревается средством нагрева, благодаря чему температура транспортировочного элемента может приближаться к температуре атмосферы зоны нагрева в ходе вжигания электродной пасты, подложка может эффективно нагреваться. Это не позволяет металлическому компоненту проводящей пасты оставаться на проволоке после плавления, таким образом, не позволяет накоплению металлического компонента вызывать повреждения электрода или подложки, и минимизирует изменения условий вжигания в плоскости подложки. Это позволяет вжигать электродную пасту при изготовлении устройства солнечного элемента без какой-либо потери производительности солнечного элемента и выхода годной продукции. Изобретение опирается на этих соображениях.

[0015] Соответственно, изобретение предусматривает печь для вжигания, способ изготовления устройства солнечного элемента и устройство солнечного элемента, заданные ниже.

(1) Печь для вжигания электродов на устройстве солнечного элемента, содержащая транспортировочный элемент для транспортировки подложки с нанесенной на нее проводящей пастой, зону нагрева для нагрева подложки для вжигания проводящей пасты и зону охлаждения для охлаждения нагретой подложки, причем упомянутая печь дополнительно содержит средство для нагрева транспортировочного элемента.

(2) Печь для вжигания по п.(1), в которой разность температур между атмосферой зоны нагрева и транспортировочным элементом составляет от 0 до 200°C.

(3) Печь для вжигания по п.(1) или (2), в которой транспортировочный элемент содержит, по меньшей мере, две проволоки для параллельного и горизонтального движения, продолжающиеся в продольном направлении печи, причем подложка транспортируется проволоками, когда она лежит на них.

(4) Печь для вжигания по любому из пп.(1)-(3), в которой транспортировочный элемент входит в состав системы шагового транспортера.

(5) Печь для вжигания по любому из пп.(1)-(4), в которой средство для нагрева транспортировочного элемента является электрическим средством.

(6) Способ изготовления устройства солнечного элемента, содержащий этапы, на которых формируют p-n-переход в полупроводниковой подложке, наносят проводящую пасту на светоприемную поверхность и не принимающую свет поверхность полупроводниковой подложки, и вжигают проводящую пасту для формирования электродов вывода электроэнергии,

причем этап вжигания проводящей пасты осуществляют в печи для вжигания по любому из пп.(1)-(5).

(7) Устройство солнечного элемента, полученное способом по п.(6).

ПРЕДПОЧТИТЕЛЬНЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0016] Изобретение предусматривает, что температура проволоки приближается к температуре атмосферы зоны нагрева или к температуре слоя алюминиевой пасты, в частности, когда для вжигания электродной пасты используется проволочная печь для вжигания. Проволока нагревается до температуры примерно на 50°C более высокой, чем нормальная температура, благодаря чему температура проволоки до вжигания оказывается, по существу, равной температуре атмосферы зоны нагрева. Это препятствует снижению выхода из-за повреждения электрода за счет накопления на проволоках металлического компонента проводящей пасты и обеспечивает непрерывную работу проволочной печи для вжигания. Это дополнительно минимизирует изменения условий вжигания в плоскости подложки, которые могут быть обусловлены более низкой температурой проволоки, таким образом, препятствуя любым потерям производительности. Кроме того, печь обеспечивает высокую пропускную способность по сравнению с печами для вжигания с сетчатой лентой и пр.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] Фиг.1 - схематичный вид в разрезе, демонстрирующий структуру типичного устройства солнечного элемента.

Фиг.2 - схема примерной печи для вжигания с сетчатой лентой.

Фиг.3 - схема одной примерной печи для вжигания проволочного типа.

Фиг.4 - схема одной примерной печи для вжигания с шаговым транспортером проволочного типа.

Фиг.5 - частично увеличенный вид неподвижных и подвижных балок в печи для вжигания с шаговым транспортером проволочного типа.

Фиг.6 - схематичный вид в разрезе подвижной балки, на которой располагается подложка.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018] Ниже приведено подробное описание вариантов осуществления изобретения. Однако объем изобретения не ограничивается проиллюстрированными вариантами осуществления, поскольку изобретение можно реализовать в различных других вариантах осуществления помимо проиллюстрированных вариантов осуществления. Чертежи не изображены в масштабе. Определенные элементы изображены в увеличенном масштабе для пояснения описания и понимания изобретения, тогда как несущественные части не показаны.

[0019] Печь для вжигания согласно изобретению предназначена для вжигания электродов на устройстве солнечного элемента и определена как содержащая транспортировочный элемент для транспортировки подложки с нанесенной на нее проводящей пастой, зону нагрева для нагрева подложки для вжигания проводящей пасты и зону охлаждения для охлаждения нагретой подложки, и отличается тем, что дополнительно содержит средство для нагрева транспортировочного элемента.

[0020] В печи для вжигания согласно изобретению подложка с нанесенной на нее проводящей пастой располагается на транспортировочном элементе и транспортируется через печь с ее помощью. При прохождении подложки через зону нагрева проводящая паста вжигается для формирования электрода. Структура транспортировочного элемента для транспортировки подложки не имеет конкретных ограничений и может быть любой из сетчатых, проволочных и других систем. Предпочтение отдается проволочной печи для вжигания, в которой для переноса подложки используются проволоки. Проволочная печь для вжигания позволяет осуществлять вжигание с низким энергопотреблением и высокой пропускной способностью по сравнению с традиционными печами для вжигания с сетчатой лентой.

[0021] При использовании проволочного транспортировочного элемента его конструкция не имеет конкретных ограничений, и он может иметь любую конструкцию, известную в уровне технике. Предпочтительна конструкция, в которой, по меньшей мере, две проволоки, обычно от двух до четырех проволок, для параллельного и горизонтального движения продолжаются в продольном направлении печи и приводятся в движение приводом через ролики, как показано на Фиг.3, и конструкция, в которой, по меньшей мере, две проволоки, обычно от двух до четырех проволок, продолжаются параллельно и горизонтально в продольном направлении печи и при необходимости могут перемещаться, как показано на Фиг.4. Используемые здесь проволоки, предпочтительно, выполнены из нержавеющей стали, например, SUS303 или SUS304, и также предпочтительно имеют диаметр от 1 до 20 мм для соблюдения баланса между прочностью проволоки и энергопотреблением, необходимым для нагрева печи для вжигания. Хотя теплоемкость проволоки зависит от ее диаметра, предпочтительно, чтобы теплоемкость имела заранее определенное значение, чтобы энергопотребление, необходимое для нагрева печи для вжигания, могло быть низким. Использование шагового транспортера проволочного типа, как показано, например, на Фиг.4-6, дает преимущество, поскольку для нагрева печи для вжигания достаточно низкого энергопотребления.

[0022] При вжигании электродной пасты согласно изобретению транспортировочный элемент с лежащей на нем подложкой нагревается, пока температура транспортировочного элемента, по существу, не сравняется с температурой атмосферы зоны нагрева. В случае проволочной печи для вжигания, где в качестве транспортировочного элемента используется проволочный транспортировочный элемент, например проволока, предварительно разогревается, в результате чего, температура проволоки оказывается, по существу, равной температуре слоя проводящей пасты на подложке в печи для вжигания. Отсутствие разности температур между проволокой и подложкой устраняет традиционно наблюдаемое явление прилипания проводящего металлического компонента горячей проводящей пасты к холодной проволоке и, в итоге, препятствует накоплению металлического компонента на проволоке. Это противодействует снижению выхода годной продукции из-за повреждения электрода за счет накопления металлического компонента на проволоке, даже при непрерывной эксплуатации проволочной печи для вжигания. Это также минимизирует изменения условий вжигания в плоскости подложки, обусловленные низкой температурой проволоки, таким образом, предотвращая снижение производительности.

[0023] Средство для нагрева транспортировочного элемента включает в себя электрическое средство прямого нагрева проволоки путем подачи напряжения на проволоку для обеспечения протекания переменного или постоянного тока. Пригодное средство косвенного нагрева проволоки включает в себя средство лампового нагрева самой проволоки путем обеспечения области нагрева вне печи для вжигания; средство нагрева самой проволоки путем подачи пара на проволоку вне печи для вжигания; и средство нагрева самой проволоки путем намотки катушки вокруг проволоки и пропускания электрического тока через катушку. Для нагрева проволоки можно применять любое из этих средств. Из них, однако, средство прямого нагрева проволоки предпочтительнее с точки зрения стоимости и занимаемого места, поскольку средство косвенного нагрева проволоки требует обеспечения области нагрева вне печи для вжигания. Соответственно, предпочтительно выбирать средство прямого нагрева проволоки. Использование такого средства нагрева устраняет разность температур между проволокой и подложкой в целом и устраняет традиционно наблюдаемое явление прилипания горячей проводящей пасты к холодной проволоке и, в итоге, препятствует накоплению металлического компонента проводящей пасты на проволоке. Это противодействует снижению выхода годной продукции из-за повреждения электрода за счет накопления металлического компонента на проволоке и также препятствует снижению производительности вследствие изменений условий вжигания в плоскости подложки.

[0024] Температура (температура вжигания) зоны нагрева обычно составляет от 500 до 950°C, предпочтительно от 600 до 850°C, и время нагрева, предпочтительно, составляет от 5 до 30 секунд. Кроме того, температура зоны охлаждения, предпочтительно, составляет от 25 до 500°C, и время охлаждения составляет от 5 до 30 секунд. Атмосфера в печи может представлять собой воздух. Предпочтительна атмосфера, в которой органический материал в составе проводящей пасты выгорает. С другой стороны, температура транспортировочного элемента, по существу, равна температуре атмосферы зоны нагрева, предпочтительно в пределах от 500 до 950°C и, более предпочтительно, в пределах от 600 до 850°C. Используемое здесь утверждение "температура транспортировочного элемента, по существу, равна температуре атмосферы зоны нагрева" означает, что разность температур между транспортировочным элементом и атмосферой зоны нагрева составляет от 0 до 200°C, предпочтительно от 0 до 100°C, более предпочтительно от 0 до 20°C и еще более предпочтительно от 0 до 10°C.

[0025] Теперь опишем устройство солнечного элемента, изготовленное согласно способу с использованием печи для вжигания согласно изобретению. Как показано на Фиг.1, например, устройство 1 солнечного элемента включает в себя кремниевую подложку 2 в качестве основы, диффузионный слой 3 n-типа, просветляющее покрытие 4 из SiN и т.п., нанесенные на него, и поверхностный электрод 7 коллектора, соединенный с диффузионным слоем n-типа на передней поверхности (светоприемная поверхность) подложки 2, а также задний электрод 5 и слой 6 поля задней поверхности (BSF) на задней поверхности подложки 2.

[0026] Ниже описан способ изготовления устройства солнечного элемента согласно изобретению. Сначала обеспечивают подложку, обычно кремниевую подложку p-типа. Используемая кремниевая подложка p-типа часто имеет удельное сопротивление от 0,1 до 4,0 Ом·см. Она может быть либо поликристаллической, либо монокристаллической и, предпочтительно, выполнена в форме пластины площадью от 100 до 150 мм2 и толщиной от 0,1 до 0,3 мм, как указано выше. Поверхность кремниевой подложки p-типа, которая соответствует светоприемной поверхности устройства солнечного элемента, снабжают нерегулярной структурой, так называемой текстурой, например, погружением в кислотный раствор, химическим травлением в щелочном растворе, очисткой и сушкой. Нерегулярная структура приводит к множественным отражениям света на светоприемной поверхности устройства солнечного элемента. Таким образом, формируя нерегулярную структуру, можно снизить эффективную отражательную способность и повысить эффективность преобразования. В дальнейшем одна поверхность кремниевой подложки p-типа, служащая светоприемной поверхностью устройства солнечного элемента, именуется передней поверхностью, и другая поверхность кремниевой подложки p-типа, противоположная светоприемной поверхности, именуется задней поверхностью.

[0027] Затем кремниевую подложку p-типа помещают в горячий газ, содержащий POCl3, например, при температуре около 800°C или выше, после чего методом термодиффузии обеспечивают диффузию примеси n-типа, например фосфора, в кремниевую подложку p-типа по всей ее поверхности, таким образом, формируя на поверхности диффузионный слой n-типа (примесный слой n-типа). Заметим, что при формировании диффузионного слоя n-типа методом термодиффузии на противоположных поверхностях и торцевых поверхностях кремниевой подложки p-типа могут формироваться диффузионные слои n-типа. В этом случае ненужные диффузионные слои n-типа можно удалять погружением кремниевой подложки p-типа, у которой поверхность нужного диффузионного слоя n-типа покрыта кислотоупорной смолой, в смешанный раствор фторазотной кислоты и т.п. Вышеописанная процедура позволяет получить подложку, имеющую p-n-переход.

[0028] Затем на поверхности кремниевой подложки p-типа просветляющее покрытие из SiN и т.п. формируют, например, методом плазмостимулированного CVD с использованием аммиака, силана, азота, водорода и т.п.

[0029] На заднюю поверхность подложки наносится, например, методом трафаретной печати, и высушивается проводящая паста, содержащая алюминий, стеклянную фритту, лак и пр. На переднюю поверхность наносится, например, методом трафаретной печати, и высушивается проводящая паста, содержащая серебро, стеклянную фритту, лак и пр., для формирования электрода коллектора. После этого пасты для соответствующих электродов вжигаются в печи для вжигания согласно изобретению, благодаря чему на задней поверхности формируются алюминиевый электрод и слой BSF, и на передней поверхности формируется серебряный электрод. Форма электродов вывода электроэнергии на передней и задней поверхностях не имеет конкретных ограничений, и в печи, отвечающей изобретению, можно вжигать электроды любой желаемой формы, например гребенчатой или решетчатой формы. Вжигание выполняется в упомянутых выше условиях.

ПРИМЕРЫ

[0030] Ниже приведены примеры и сравнительные примеры для дополнительной иллюстрации изобретения, но изобретение ими не ограничивается.

ПРИМЕР И СРАВНИТЕЛЬНЫЙ ПРИМЕР

[0031] Кремниевую подложку p-типа из поликристаллического кремния с легирующей примесью p-типа в виде бора, которая была спилена до толщины 0,2 мм и имела удельное сопротивление около 1 Ом·см, обточили по наружному периметру, придав ей форму квадратной пластины со стороной 15 см. Кремниевую подложку p-типа погрузили в смешанный раствор фторазотной кислоты на 15 секунд для травления поврежденного слоя, подвергали химическому травлению 5 минут в растворе, содержащем 2 масс.% KOH и 2 масс.% изопропилового спирта (ИПС) при 70°C, промыли деионизованной водой и высушили, благодаря чему на поверхности кремниевой подложки p-типа сформировалась текстура.

[0032] Затем кремниевую подложку p-типа поместили в атмосферу газообразного POCl3 и подвергали термодиффузии при температуре 870°C в течение 30 минут, таким образом, формируя слой n-типа на кремниевой подложке p-типа. Слой n-типа имел сопротивление слоя около 40 ом/квадрат (Ом/квадрат).

Слой n-типа покрыли кислотоупорной смолой, после чего кремниевую подложку p-типа погрузили в смешанный раствор фторазотной кислоты на 10 секунд для удаления слоя n-типа в местах, где кислотоупорное смоляное покрытие отсутствовало. После этого кислотоупорное смоляное покрытие удалили, получив кремниевую подложку p-типа, имеющую слой n-типа только на передней поверхности.

[0033] Затем методом плазмостимулированного CVD с использованием газообразного аммиака, силана и газообразного азота осадили просветляющее покрытие из SiN толщиной 100 нм на поверхность кремниевой подложки p-типа, несущую слой n-типа. Затем на заднюю поверхность подложки, несущую просветляющее покрытие, нанесли методом печати и высушили при 150°C проводящую пасту на основе алюминия. После этого на переднюю поверхность нанесли методом трафаретной печати и высушили при 150°C проводящую пасту на основе серебра для формирования электрода коллектора.

[0034] Затем обработанную таким образом подложку поместили в печь для вжигания с шаговым транспортером проволочного типа, показанную на Фиг.4, где проводящие пасты вжигались при максимальной температуре 800°C с образованием электродов. При этом по проволокам пропускали регулируемый электрический ток, чтобы выровнять температуру проволок с температурой атмосферы зоны нагрева. Температуру в печи для вжигания (зона нагрева) измеряли, вставляя термопару типа K (от Keyence Corp.), и температуру проволоки измеряли, приводя термопару типа K в контакт с проволокой. Было подтверждено, что температура проволок, по существу, равна температуре атмосферы зоны нагрева (температура проволоки: 795°C). Это, сопутствующим образом, исключало явление прилипания горячего алюминия к холодной проволоке, в отличие от случая, когда проволоки не прошли никакой обработки, и, в итоге, препятствовало накоплению алюминия на проволоках. Это позволяет избавиться от снижения выхода годной продукции производства, обусловленного повреждением алюминиевого электрода вследствие накопления алюминия на проволоке, и также позволяет избавиться от снижения выхода годной продукции производства, обусловленного явлением, состоящим в том, что, когда подложки с алюминиевым электродом, имеющим дефекты в форме утолщений, укладываются в стопку, подложки могут разламываться на утолщениях. Кроме того, минимизируются изменения условий вжигания электродной пасты в плоскости подложки вследствие низкой температуры проволок, что позволяет уменьшить распределение сопротивления и BSF во избежание снижения эффективности преобразования. Кроме того, можно увеличить срок эксплуатации модуля, ограничивая ускорение возрастного ухудшения солнечного элемента, инициированное дефектами алюминиевого электрода.

[0035] Выполняя вжигание согласно вышеописанной процедуре, изготовили 1000 устройств солнечного элемента. В Таблице 1 приведена производительность устройств солнечного элемента и выход годной продукции после этапа вжигания. Выходом годной продукции называется процент выпуска подложек, лишенных вышеуказанных проблем (трещин, утолщений, аномального внешнего вида) относительно количества подложек, поступивших на этап вжигания.

[0036] Напротив, данные сравнительного примера относятся к тем из устройств солнечного элемента, которые были подвергнуты вжиганию в той же проволочной печи для вжигания, что и в примере, но без нагрева проволок. Температуру в печи для вжигания (зоне нагрева) измеряли, вставляя термопару типа K, и температуру проволоки измеряли, приводя термопару типа K в контакт с проволокой. Было подтверждено, что температура проволок была примерно на 50°C ниже, чем температура атмосферы зоны нагрева. Как следует из таблицы 1, использование печи для вжигания согласно изобретению обеспечивает предполагаемое повышение производительности солнечного элемента и выхода годной продукции производства по сравнению с этапом вжигания сравнительного примера. Это повышение, в основном, объясняется устранением пониженной температуры проволок.

[0037]

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0038] 1: устройство солнечного элемента

2: подложка

3: примесный слой n-типа

4: просветляющее покрытие

5: электрод задней поверхности

6: слой BSF

7: электрод коллектора передней поверхности

11, 21, 31: подложка

12: сетчатая лента

13, 23, 36: зона нагрева

14, 24, 37: зона охлаждения

34, 35: валик

15, 25: привод

16, 26: ролик

17: промывочная ванна

22: проволочный транспортировочный элемент

32: неподвижная проволока (неподвижная балка)

33: подвижная проволока (подвижная балка)

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАСТА АЛЮМИНИЕВАЯ ДЛЯ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2303831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2570814C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2013 |

|

RU2636405C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ С НЕБОЛЬШИМ ЗАТЕНЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2185688C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И СПОСОБ И АППАРАТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2456709C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И МОДУЛЬ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2011 |

|

RU2571444C2 |

| Алюминиевая паста для изготовления тыльного контакта кремниевых солнечных элементов c тыльной диэлектрической пассивацией | 2018 |

|

RU2690091C1 |

| ТРАФАРЕТНАЯ ПЕЧАТНАЯ ФОРМА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СПОСОБ ПЕЧАТИ ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА | 2012 |

|

RU2597573C2 |

| ПОДЛОЖКА ДЛЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2569902C2 |

Согласно изобретению предложена печь для вжигания электрода солнечного элемента, которая снабжена транспортировочным элементом, транспортирующим подложку с нанесенной на нее проводящей пастой, секцией нагрева, которая нагревает подложку и вжигает проводящую пасту, и секцией охлаждения, которая охлаждает нагретую подложку. При этом печь снабжена средством нагрева транспортировочного элемента. Также предложены способ изготовления солнечного элемента с использованием описанной выше печи и устройство, изготовленное этим способом. Изобретение обеспечивает во время вжигания электродной пасты исключение осаждения материала металлического компонента проводящей пасты на транспортирующей проволоке, и печь для вжигания можно использовать непрерывно, что исключает потери производительности. 3 н. и 4 з.п. ф-лы, 6 ил., 1 табл.

1. Печь для вжигания электродов на устройстве солнечного элемента, содержащая транспортировочный элемент для транспортировки подложки с нанесенной на нее проводящей пастой, зону нагрева для нагрева подложки для вжигания проводящей пасты и зону охлаждения для охлаждения нагретой подложки, причем упомянутая печь дополнительно содержит средство для нагрева транспортировочного элемента.

2. Печь для вжигания по п.1, в которой разность температур между атмосферой зоны нагрева и транспортировочным элементом составляет от 0 до 200°C.

3. Печь для вжигания по п.1, в которой транспортировочный элемент содержит, по меньшей мере, две проволоки для параллельного и горизонтального движения, продолжающиеся в продольном направлении печи, причем подложка транспортируется проволоками, когда она лежит на них.

4. Печь для вжигания по п.1, в которой транспортировочный элемент входит в состав системы шагового транспортера.

5. Печь для вжигания по п.1, в которой средство для нагрева транспортировочного элемента является электрическим средством.

6. Способ изготовления устройства солнечного элемента, содержащий этапы, на которых:

формируют p-n-переход в полупроводниковой подложке,

наносят проводящую пасту на светоприемную поверхность и не принимающую свет поверхность полупроводниковой подложки, и

вжигают проводящую пасту для формирования электродов вывода электроэнергии,

причем этап вжигания проводящей пасты осуществляют в печи для вжигания по любому из пп.1-5.

7. Устройство солнечного элемента, полученное способом по п.6.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| JP2007292391A, 08.11.2007 | |||

| JP2006185974A, 13.07.2006 | |||

| JP2002203888A, 19.07.2002 | |||

| DE4114639 A1, 03.121993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА С N-P-P СТРУКТУРОЙ | 1998 |

|

RU2139601C1 |

Авторы

Даты

2015-09-10—Публикация

2011-06-03—Подача