Настоящая заявка включает посредством ссылки поданную 08 сентября 2010 года предварительную заявку США 61/380731.

Настоящее изобретение относится к способу получения ε-капролактона со степенью чистоты по меньшей мере 99% и получения 1,6-гександиола из раствора дикарбоновой кислоты (DCL), включающему стадии (a) этерификации раствора дикарбоновой кислоты (DCL) спиртом, (b) частичного каталитического гидрирования сложного эфира, (c) дистилляционного отделения 1,6-гександиола и (d) циклизации содержащихся во фракции продукта из нижней части колонны сложных эфиров 6-гидроксикапроновой кислоты, причем способ осуществляют так, чтобы циклизация происходила в присутствии спирта, кипящего при более высокой температуре, чем ε-капролактон. Изобретение относится, в частности, к способу, в котором спирт, кипящий при более высокой температуре, чем ε-капролактон, используют уже для этерификации дикарбоновой кислоты (DCL) на стадии (a), а также к способу, в котором условия гидрирования на стадии (b) и/или последующей дистилляции на стадии (c) выбирают так, чтобы образующийся в способе 1,6-гександиол вытеснял посредством переэтерификации использованный первоначально для этерификации низкокипящий спирт. Кроме того, изобретение относится к формам осуществления этого способа, в которых 1,6-гександиол со стадии (c) и/или ε-капролактон со стадии (d) дополнительно очищают дистилляцией.

ε-Капролактон или полученные из него по реакции полиприсоединения поликапролактоны используют для получения полиуретанов. 1,6-гександиол представляет собой мономерное структурное звено, которое преимущественно используют в сложнополиэфирном и полиуретановом секторе.

Связь с установками для получения циклогексанола и циклогексанона и использование побочного продукта - раствора дикарбоновой кислоты (DCL) в качестве исходного продукта для получения ε-капролактона и 1,6-гександиола приводит в сравнении с чистой 6-гидроксикапроновой кислотой или чистой адипиновой кислотой к более низкой стоимости исходных веществ. Кроме того, он представляет собой экологичное использование побочного продукта.

Водный раствор дикарбоновой кислоты (DCL), который образуется в качестве побочного продукта при окислении циклогексана с получением циклогексанола и циклогексанона (см. Ullmann's Encyclopedia of Industrial Chemistry, 5. Ed., 1987, Vol.A8, S.219), содержит (в расчете на безводное вещество, в мас.%), в общем случае, между 10 и 40% адипиновой кислоты, между 10 и 60% 6-гидроксикапроновой кислоты, между 1 и 10% глутаровой кислоты, между 1 и 10% 5-гидроксивалериановой кислоты, между 0,5 и 5% 5-формилвалериановой кислоты, между 1 и 5% 1,2-циклогександиола, между 1 и 5% 1,4-циклогександиола, между 2 и 10% муравьиной кислоты, а также множество других моно- и дикарбоновых кислот, сложный эфир, оксо- и оксасоединений, отдельное содержание которых обычно не превышает 5%. Примерами их являются уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота, капроновая кислота, щавелевая кислота, малоновая кислота, дигидромуконовая кислота, янтарная кислота, 4-гидроксимасляная кислота, γ-бутиролактон и ε-капролактон в качестве моно- и дикарбоновых кислот, сложный эфир, оксо- и оксасоединения. DCL для получения 1,6-гександиола и чистого ε-капролактона используют, исходя из содержания в DCL 6-гидроксикапроновой кислоты и адипиновой кислоты.

Названный выше уровень техники показывает, что диэфир адипиновой кислоты, полученный из DCL и моноспиртов с высоким выходом, приблизительно, от 96 до 99%, может быть подвергнут гидрированию с получением 1,6-гександиола. При этом для гидрирования использовали катализаторы на основе меди и оксида цинка, меди и оксида алюминия или меди, оксида алюминия и оксида цинка.

Получение капролактона из DCL уже описано в патенте ФРГ DE 1 618 143. При этом обезвоженный DCL подвергают термическому взаимодействию с фосфорной кислотой и смесь из дикарбоновой кислоты, капролактона, а также множества других компонентов подвергают фракционированию. При этом продукт из куба колонны получается отчасти твердым и трудно растворимым. Однако капролактон даже после последующей дистилляционной обработки имеет степень чистоты лишь 98%.

Кроме того, многократно описано взаимодействие 6-гидроксикапроновой кислоты или ее эфиров для получения капролактона (например, патент ФРГ DE 2013525, европейский патент EP-A 349861).

В примере осуществления изобретения по патенту ФРГ DE 19607954 описывается этерификация обезвоженного DCL метанолом и разделение смеси эфиров после отделения низкокипящих фракций на фракцию диметилового эфира адипиновой кислоты и фракцию диметилового эфира гидроксикапроновой кислоты. Затем фракцию диметилового эфира адипиновой кислоты гидрировали в присутствии катализаторов, содержащих медь, оксид цинка и оксид алюминия, с получением 1,6-гександиола и метанола, причем степень превращения сложного эфира при температуре 220°C и давлении 220 бар составляла 99,5%, а селективность 1,6-гесандиола составила более 99%. Циклизацию фракции метилового эфира гидроксикапроновой кислоты в капролактон проводят в присутствии катализатора, причем степень чистоты после окончательной дистилляции составляет 99,9%. Для того чтобы для этерификации DCL при выборе метанола или других низкокипящих спиртов циклизация эфира 6-гидроксикапроновой кислоты для получения капролактона могла осуществляться с удовлетворительным выходом, перед циклизацией эфир адипиновой кислоты должен быть полностью отделен от фракции эфира 6-гидроксикапроновой кислоты. Для обеспечения безопасности процесса, во-первых, требуются большие затраты на разделение, а во-вторых, необходимо отделение части эфира 6-гидроксикапроновой кислоты вместе с эфиром адипиновой кислоты, которая поэтому будет потеряна для циклизации. Использование высококипящих спиртов для этерификации DCL затрудняло в этом способе разделение фракции эфира адипиновой кислоты и фракции эфира 6-гидроксикапроновой кислоты. Недостатком этого способа с использованием метанола или других низкокипящих спиртов для этерификации DCL является также и то, что этерификация во избежание очень высокого давления при сравнительно низкой температуре (ниже 200°C) должна проводиться обычно с использованием катализатора, как правило, серной кислоты, с целью обеспечения эффективной этерификации. В этом случае серная кислота после этерификации должна быть вновь удалена, что требует затрат. Кроме того, отделение реакционной воды при использовании низкокипящих спиртов удается лишь с очень большими затратами, вследствие чего оно практически не проводится. Присутствие воды при этерификации является причиной плохой конверсии, в результате чего на выходе в продукте этерификации еще содержится небольшое количество кислоты. На последующих стадиях (в особенности, стадии дистилляции) это приводит к образованию особенно эфиров полигидроксикапроновой кислоты во фракции продукта выхода со дна колонны. Они либо должны быть подвергнуты требующей затрат обработке и возвращены в процесс, либо потерянны для дальнейшей переработки в капролактон или гександиол.

Кроме того, в патенте ФРГ DE 19607954 описывается вариант способа («вариант Е»), в частности, для получения небольшого количества капролактона с минимальными техническими затратами. Согласно этому способу для этерификации DCL используют спирт, имеющий более высокую температуру кипения, чем капролактон, и проводят взаимодействие без отделения фракции эфира адипиновой кислоты частично по однореакторному синтезу (нем. Eintopfreaktion) в присутствии катализатора этерификации. Капролактон затем может быть выделен в виде дистиллята, в то время как высококипящий эфир адипиновой кислоты остается в кубе колонны для дистилляции. При этом недостатками способа являются периодичность процесса и лишь умеренная степень чистоты полученного при этом капролактона (около 98%).

Положенной в основу изобретения задачей может считаться получение из DCL 1,6-гександиола и ε-капролактона с очень высокой степенью чистоты и исключение при этом недостатков известного уровня техники, то есть либо высокой стоимости получения, либо недостаточной степени чистоты и недостаточного выхода продукта. Эта задача решается посредством описанных в последующем и заявленных в формуле изобретения форм осуществления изобретения.

В соответствии с этим настоящее изобретение относится к способу получения 1,6-гександиола и ε-капролактона с очень высокой степенью чистоты из раствора дикарбоновой кислоты (DCL), включающему стадии:

(a) этерификации DCL спиртами,

(b) частичного каталитического гидрирования сложного эфира,

(c) дистилляционного отделения 1,6-гександиола в виде головного продукта,

(d) циклизации содержащихся во фракции из куба колонны эфира 6-гидроксикапроновой кислоты с образованием ε-капролактона в присутствии спирта с температурой кипения, превышающей температуру кипения ε-капролактона.

Настоящее изобретение, в частности, относится к способу получения 1,6-гександиола и ε-капролактона с очень высокой степенью чистоты из раствора дикарбоновой кислоты (DCL), включающему стадии:

(a) этерификации DCL спиртами,

(b) частичного каталитического гидрирования сложного эфира,

(c) дистилляционного отделения 1,6-гександиола в виде головного продукта,

(d) циклизации содержащихся во фракции из куба колонны эфира 6-гидроксикапроновой кислоты с образованием ε-капролактона в присутствии спирта с температурой кипения, превышающей температуру кипения ε-капролактона,

причем для этерификации на стадии (a) уже используют спирты с температурой кипения выше, чем температура кипения ε-капролактона.

Кроме того, настоящее изобретение относится к способу получения 1,6-гександиола и ε-капролактона с очень высокой степенью чистоты из раствора дикарбоновой кислоты (DCL), включающему стадии:

(a) этерификации DCL спиртами,

(b) частичного каталитического гидрирования сложного эфира,

(c) дистилляционного отделения 1,6-гександиола в виде головного продукта,

(d) циклизации содержащихся во фракции из куба колонны эфира 6-гидроксикапроновой кислоты с образованием ε-капролактона в присутствии спирта с температурой кипения, превышающей температуру кипения ε-капролактона,

причем гидрирование на стадии (b) и/или дистилляцию на стадии (c) осуществляют в условиях, при которых возможно вытеснение, при необходимости, низкокипящих спиртов, используемых для этерификации на стадии (a), посредством образующегося при гидрировании 1,6-гександиола в результате переэтерификации. Такими условиями являются, например, использование катализатора гидрирования с кислотными или основными центрами для гидрирования на стадии (b); присутствие небольших количеств кислот или оснований при дистилляции на стадии (c) (кислотное или основное число в приточном потоке на стадию дистилляции (c) по меньшей мере 0,01) и/или присутствие катализаторов переэтерификации, например, метилата натрия (в количестве по меньшей мере 1 ч.н.млн) при гидрировании на стадии (b) и/или при дистилляции на стадии (c).

В способе получения 1,6-гександиола и ε-капролактона с высокой степенью чистоты по изобретению в качестве исходного вещества используют растворы дикарбоновой кислоты (DCL). Такие DCL образуются в виде водных растворов в качестве побочных продуктов окисления циклогексанона в циклогексанол и циклогексанон (см. Ullmann's Encyclopedia of Industrial Chemistry, 5. Ed., 1987, Vol.A8, S.219). Они в основном содержат (в расчете на безводное вещество, в мас.%) между 10 и 40% адипиновой кислоты, между 10 и 60% 6-гидроксикапроновой кислоты, между 1 и 10% глутаровой кислоты, между 1 и 10% 5-гидроксивалериановой кислоты, между 0,5 и 5% 5-формилвалериановой кислоты, между 1 и 5% 1,2-циклогександиола, между 1 и 5% 1,4-циклогександиола, между 2 и 10% муравьиной кислоты, а также множество других моно- и дикарбоновых кислот, сложный эфир, оксо- и оксасоединений, отдельное содержание которых обычно не превышает 5%. В качестве их примеров называются уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота, капроновая кислота, щавелевая кислота, малоновая кислота, дигидромуконовая кислота, янтарная кислота, 4-гидроксимасляная кислота, γ-бутиролактон и капролактон в качестве моно- и дикарбоновых кислот, сложный эфир, оксо- и оксасоединения. Обычно DCL представляет собой водный раствор с содержанием воды от 20 до 80 мас.%

Альдегиды, такие как 5-формилвалериановая кислота, и кетоны, такие как 1,4-циклогександион и 4-гидроксициклогексанон, могут образовывать при этерификации с диолами (стадия (a)) ацетали и кетали. В результате этого могут происходить потери 5-формилвалериановой кислоты посредством последовательных реакций ацеталей для получения ε-капролактона и 1,6-гександиола. В результате образования ацеталя и кеталя могут происходить полностью или частично потери, в каждом случае, связанного спирта.

При этом в зависимости от состава DCL может быть полезным полученные альдегиды и кетоны перед стадией этерификации (a) подвергнуть каталитическому гидрированию для получения спиртов. Если окисление циклогексана проводили в отсутствие катализатора депероксиокисления, такого, например, как нафтенат кобальта, то получают DCL, такие как описанная в патент ФРГ DE 1951250 и в европейском патенте EP-A 847979 6-гидроксипероксикапроновая кислота. Если же окисление проводили в присутствии катализатора депероксиокисления, то 6-гидроксипероксикапроновую кислоту получают лишь в небольшом количестве. Если же окисление циклогексана проводили без катализатора, то образованную 6-гидроксипероксикапроновую кислоту, также как 5-формилвалериановую кислоту, подвергают гидрированию для получения 6-гидроксикапроновой кислоты. Это, при необходимости, осуществляемое гидрирование происходит тогда перед стадией (a) способа по изобретению.

Так как при гидрировании, которое, при необходимости, осуществляется перед стадией (a) способа по изобретению, гидрированию должна подвергаться, в одном случае, гидропероксигруппа, а в другом случае альдегидная группа, то оптимальные условия гидрирования обоих соединений отличаются. Так как гидропероксикапроновая кислота даже чисто термически, но менее селективно, чем при гидрировании может переходить в 6-гидроксикапроновую кислоту, то ее гидрируют согласно патенту ФРГ DE 1951250 в присутствии палладиевого, родиевого или платинового катализатора при температуре от 15 до 130°C, предпочтительно, от 50 до 100°C, а также при умеренной температуре. Кето- и альдегидные группы в условиях гидрирования 6-гидроксипероксикапроновой кислоты согласно патенту ФРГ DE 1951250 не гидрируют. Для этого необходимы более высокая температура и давление.

Гидрирование, которое проводят, при необходимости, перед стадией (a) способа по изобретению, осуществляют при температуре от 10 до 200°C, предпочтительно, от 30 до 180°C, особенно предпочтительно, от 50 до 170°C. Парциальное давление водорода при этом составляет от 1 до 100 бар, предпочтительно, от 10 до 80 бар, особенно предпочтительно, от 30 до 60 бар.

Для каталитического гидрирования, которое, при необходимости, проводят перед стадией (a) способа по изобретению, используют катализаторы, содержащие по меньшей мере один металл из группы 7-12 Периодической системы, например рутений, палладий, родий, никель, кобальт, железо, рений, платину, иридий, медь, осмий и цинк. Кроме того, хорошо пригодны, так называемые, монолитные катализаторы, которые не содержат носителя и состоят из металлов, оксидов металлов или их смесей. При этом предпочтительными являются железные и, особенно, кобальтовые цельные катализаторы.

Для этерификации согласно стадии (a) способа по изобретению содержащихся в растворе DCL карбоновых кислот могут использоваться спирты, содержащие от 1 до 30 атомов углерода, предпочтительно, такие спирты, которые при давлении от 10 до 1500 мбар имеют более высокую температуру кипения, чем ε-капролактон (например, температуру 96-97°C при давлении 20 мбар или температуру 235°C при давлении 1013 мбар). Могут использоваться как одноатомные спирты, так и диолы и другие многоатомные спирты. Могут также использоваться смеси таких спиртов или составы, содержащие такие спирты (предпочтительно, в количестве по меньшей мере 30 мас.%, особенно предпочтительно по меньшей мере 50 мас.%). Примерами таких спиртов являются 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, 1-тридеканол, 1-тетра-деканол, 1-пентадеканол, 1-гексадеканол, 1-октадеканол, 1-эйкозанол, бутилэтилпро-пандиол, неопентилгликоль, пентаэритрит, триэтиленгликоль, тетраэти-ленгликоль, бис(6-гидроксигексиловый) эфир. Особенно предпочтительными являются многоатомные спирты, особенно, диолы, в особенности, α,ω-диолы с 6-12 атомами углерода. Особенно предпочтительным является 1,6-гександиол, так как этот спирт, используемый для этерификации, соответствует целевому продукту способа по изобретению.

Предпочтительным является использование для этерификации DCL по изобретению спиртов, имеющих более высокую температуру кипения, чем ε-капролактон, чтобы на стадии циклизации (d) способа по изобретению в присутствии адипиновой кислоты или эфира адипиновой кислоты достигнуть удовлетворительного взаимодействия эфира 6-гидроксикапроновой кислоты. Поскольку в качестве спирта для этерификации использовали низкокипящий спирт, например, метанол, то может быть также использован способ по изобретению, предполагающий осуществление стадии гидрирования (b) и/или стадии дистилляции (c) таким образом, что образующийся при гидрировании 1,6-гександиол как спирт с более высокой температурой кипения, чем капролактон, вытесняет первоначально используемый для этерификации спирт как низкокипящий из его сложных эфиров и поэтому присутствует на стадии циклизации (d), в результате чего циклизация может эффективно осуществляться в присутствии эквивалентов адипиновой кислоты.

Для того чтобы в процессе гидрирования и последующей дистилляции образованный гександиол мог вытеснять низкокипящий спирт из его сложных эфиров, должны быть выполнены некоторые предпосылки. Катализатор гидрирования должен располагать кислотными или основными центрами либо центрами Льюиса и/или центрами Бренстеда. Если катализатор гидрирования не располагает центрами или содержит строго ограниченное количество способствующих переэтерификации каталитических центров, то в питающий поток гидрирования может добавляться катализатор переэтерификации, например метилат натрия. Эту добавку вводят в количестве от 1 до 1000 м.д. питающего потока, предпочтительно, в количестве от 5 до 500 м.д., особенно предпочтительно, от 10 до 300 м.д. Для того чтобы при дистилляции гександиол мог вытеснять низкокипящие спирты из его сложных эфиров, должны добавляться в небольших количествах кислоты или основания. Ими могут быть, например, уже карбоновые кислоты, такие как адипиновая кислота или полуэфир адипиновой кислоты, либо гидроксикапроновая кислота, содержание которых вызывает образование кислотного числа в притоке на стадию (a) от 0,01 до 5. Кроме того, конечно, возможны также добавки, такие как метилат натрия или титанаты, такие как тетра-н-бутилтитанат, в количестве от 1 до 5000 м.д., предпочтительно, от 5 до 3000 м.д., особенно предпочтительно, от 10 до 2000 м.д.

В одном варианте осуществления способа по изобретению вместо чистого 1,6-гександиола для этерификации DCL согласно стадии (a) используют часть выводимого материала со стадии (b). Выводимым материалом со стадии гидрирования является спиртовой состав, содержащий обычно от 30 до 90 мас.% 1,6-гександиола, от 1 до 10 мас.% 1,5-пентандиола, 1,4-бутандиола, 1,2-циклогександиола и 1,4-циклогександиола (в каждом случае, менее 5 мас.%), кроме того, до 5 мас.% одноатомного спирта, такого как, например, н-бутанол, н-пентанол и н-гексанол, и от 1 до 50 мас.% олигомерного или полимерного более высококипящего соединения, чем 1,6-гександиол.

В другом варианте осуществления способа по изобретению часть головного продукта со стадии дистилляции (c) используют в качестве спиртового состава для этерификации DCL на стадии (a).

Использование диолов, особенно α,ω-диолов, в качестве спирта для этерификации является преимуществом по сравнению с моноспиртами. При этом снижаются потери спирта, используемого для этерификации, и упрощается обработка выводимого со стадии гидрирования материала.

Для этерификации на стадии (a) способа по изобретению к DCL добавляют, предпочтительно, спирт с температурой кипения, превышающей температуру кипения ε-капролактона, особенно соответствующий α,ω-диол, такой как 1,6-гександиол, или смесь таких спиртов либо содержащий такие спирты состав (предпочтительно, с содержанием таких спиртов по меньшей мере 30 мас.%, особенно предпочтительно, с содержанием по меньшей мере 50 мас.%). Таким составом может являться часть выводимого со стадии гидрирования материала или часть головного продукта дистилляционного отделения (стадия (c)). При этом массовое отношение DCL к спирту при использовании диолов составляет, предпочтительно, от 1:0,2 до 1:0,8, особенно, от 1:0,3 до 1:0,7 и, особенно предпочтительно, от 1:0,4 до 1:0,6. При использовании моноспиртов количество спирта увеличивается на коэффициент два, а при использовании полиолов количество спирта, соответственно уменьшают, например, у триолов на коэффициент 1,5, у тетраолов на коэффициент 2, у пентаолов на коэффициент 2,2, у гексаолов на коэффициент 3 и т.д. При использовании для этерификации содержащих спирт составов (например, выводимого материала со стадии гидрирования (b)) выбирают соответствующее содержанию спирта повышенное количество состава.

Отделение воды из водного DCL и этерификацию на стадии (a) способа по изобретению, предпочтительно, проводят в одну стадию способа. Для этого могут использоваться реакторы с перемешиванием, ректоры с пробковым потоком и/или колонны. Отделение воды и этерификацию, предпочтительно, осуществляют по меньшей мере в одном реакторе со встроенной дистилляционной колонной. Для достижения полного взаимодействия при этерификации карбоновых кислот и полного отделения воды процесс осуществляют с 2-6, предпочтительно, с 3-5 присоединенными друг к другу реакторами со встроенной колонной.

Реакция этерификации DCL на стадии (a) способа по изобретению может протекать и без добавки катализатора. Однако для повышения скорости реакции может также добавляться катализатор этерификации. При этом могут использоваться гомогенные, растворенные или гетерогенные катализаторы.

В качестве гомогенных катализаторов этерификации можно назвать, например, серную кислоту, фосфорную кислоту, соляную кислоту, сульфокислоты, такие как п-толуолсульфокислота, гетерополикислоты, такие как вольфраматофосфорная кислота, или кислоты Льюиса, такие, например, как соединения алюминия, ванадия, титана, бора. Предпочтительными являются минеральные кислоты, особенно серная кислота. Массовое отношение гомогенного катализатора к карбоновой кислоте составляет, как правило, от 0,0001 до 0,5, предпочтительно, от 0,001 до 0,3.

В качестве гетерогенных катализаторов пригодны кислые или сверхкислые материалы, например, кислые и сверхкислые оксиды металлов, такие как оксид кремния (SiO2), оксид алюминия (Al2O3), оксид олова (SnO2), оксид циркония (ZrO2), слоистые силикаты или цеолиты, которые могут быть легированы для усиления кислоты эфирами минеральных кислот, такими как сульфат или фосфат, или органические ионообменники с сульфокислотными группами или группами карбоновой кислоты. Твердые катализаторы могут располагаться в виде неподвижного слоя катализатора или использоваться в виде суспензии.

Предпочтительно, этерификацию осуществляют без добавки катализатора.

Температура куба колонны в реакторе с присоединенной колонной составляет от 200 до 250°C. Этерификацию осуществляют с одновременным отделением содержащейся в DCL воды, а также реакционной воды. Этерификация и отделение воды может проводиться при давлении от 0,1 до 5 бар, предпочтительно, от 0,5 до 3 бар, особенно предпочтительно, при давлении от 0,8 до 1,3 бар. Время выдержки, в расчете на все котлы с перемешиванием, составляет от 0,5 до 12 часов, предпочтительно, от 1 до 11 часов, особенно предпочтительно, от 2 до 10 часов. Этерификацию можно проводить непрерывно или периодически.

В качестве головного продукта встроенной выпускной колонны получают содержащуюся в DCL и образованную при этерификации воду. Головной продукт может содержать, кроме того, органические побочные продукты, такие, например, как низшие монокарбоновые кислоты, например муравьиную кислоту.

В качестве кубового продукта последнего реактора получают смесь сложных эфиров (в случае использования диолов - смесь сложных олиго- и полиэфиров), которая образовалась из содержащихся в DCL карбоновых кислот, циклогександиолов и добавленных спиртов. В кубовом продукте, кроме того, содержатся не прореагировавшие спирты. Эти смеси используют для последующего каталитического гидрирования на стадии (b) способа по изобретению.

Полное взаимодействие содержащихся в смеси карбоновых кислот свободных карбоксильных групп устанавливают по измеренному после этерификации кислотному числу (мг КОН/г). Оно составляет за вычетом добавленной, при необходимости, в качестве катализатора кислоты величину от 1 до 20, предпочтительно, от 2 до 15, особенно предпочтительно, от 5 до 10 мг КОН/г.

Если в качестве катализатора для этерификации использовали растворенную кислоту, то сложноэфирную смесь целесообразно нейтрализовать основанием, причем на один эквивалент кислоты катализатора добавляют от 1 до 1,5 эквивалента основания. В качестве основания, как правило, используют оксиды щелочных или щелочноземельных металлов, карбонаты, гидрооксиды или алкоголяты этих металлов или амины в виде вещества или в виде раствора в спирте, использованного для этерификации. Добавленная кислота может быть также удалена пропуском сложноэфирной смеси через слабо основной ионообменник.

Гидрирование сложноэфирной смеси на стадии (b) способа по изобретению осуществляют каталитически в жидкой фазе в присутствии неподвижного катализатора или суспендированного катализатора, преимущественно, в присутствии неподвижного катализатора. Процесс осуществляют при температуре между 100 и 350°C, предпочтительно, от 120 до 300°C, особенно предпочтительно, от 140 до 280°C и при давлении от 30 до 350 бар, предпочтительно, от 40 до 320 бар, особенно предпочтительно, от 50 до 300 бар. Нагрузка на катализатор составляет от 0,2 до 1,5 кг сложного эфира на 1 кг катализатора в час.

Гидрирование на стадии (b) способа по изобретению осуществляют частично, что значит по меньшей мере в одной части, однако не полностью.

Степень превращения в процессе гидрирования на стадии (b) способа по изобретению специально ограничивают, чтобы обеспечить более высокое содержание эфиров 6-гидроксикапроновой кислоты для циклизации с образованием ε-капролактона (стадия (d)). Предпочтительно, конверсию при частичном гидрировании регулируют в пределах от 40 до 97%, особенно предпочтительно, от 50 до 95%. На это может повлиять, например, изменение температуры гидрирования, повышение нагрузки на катализатор, снижение давления или, в принципе, также работа последующего реактора.

Конверсия гидрирования определяется как отношение уменьшения эфирного числа (EZ) в реакционной смеси в процессе гидрирования к общему эфирному числу реакционной смеси перед гидрированием:

H%=100·(EZR,V-EZR,N)/EZR,V

EZR,V эфирное число реакционной смеси перед гидрированием;

EZR,N эфирное число реакционной смеси после гидрирования;

H% конверсия гидрирования в процентах.

Эфирное число (EZ) определяют по разности числа омыления (VZ) и кислотного числа (SZ) смеси:

EZR=VZR-SZR

EZR эфирное число конкретной реакционной смеси;

VZR число омыления конкретной реакционной смеси;

SZR кислотное число конкретной реакционной смеси.

Число омыления (VZ) определяют согласно DIN 53401, а кислотное число (SZ) определяют согласно DIN 54302 (новая версия DIN EN ISO 2114).

Альтернативно, степень гидрирования может также определяться и другими методами, например, по потреблению водорода в реакционной смеси.

Конверсия гидрирования на стадии (b) способа по изобретению может регулироваться для конкретных исходных условий (состояние установки, катализатора и исходных веществ) до желаемой степени. Если выявляется слишком высокая конверсия при гидрировании, то ее можно снизить постадийным снижением температуры гидрирования, давления в реакторе или количества водорода, поступающего в единицу времени, или увеличением количества приточного потока в единицу времени. Если выявляется слишком низкая конверсия гидрирования, то ее можно повысить, наоборот, постадийным повышением температуры гидрирования, давления в реакторе или количества водорода, поступающего в единицу времени, или снижением количества приточного потока в единицу времени. При этом можно использовать одно изменение или также несколько изменений параметров. После каждого изменения параметра после достаточного времени следует определять вновь установленную конверсию гидрирования и, при необходимости, следует предпринимать дополнительные изменения параметров.

Гидрирование на стадии (b) способа по изобретению, в принципе, может проводиться лишь в одном реакторе. Однако такой процесс имеет недостатки: гидрирование сложных эфиров является слишком экзотермическим и должно к тому же еще проводиться при высокой температуре. Так, согласно патенту США US-A 3524892, в котором гидрирование полученных из DCL олигоэфиров осуществляли в присутствии дотированного оксидом бария хромита меди, температура гидрирования составляет от 260 до 270°C. Для безопасного отвода тепла из реактора требуются большие затраты. Поэтому гидрирование, предпочтительно, проводят по меньшей мере в двух соединенных друг с другом реакторах. Если процесс проводят на неподвижном слое катализатора, то питающий поток гидрирования пропускают через катализатор в режиме «снизу вверх» (in Sumpffahrweise) или «сверху вниз» (in Rieselfahrweise). В случае работы в режиме «снизу вверх» газообразный водород подают в реактор с протекающей жидкой реакционной смесью, причем водород протекает через слой катализатора в поднимающихся газом гранулах. В случае работы в режиме «сверху вниз» позволяют жидкой смеси сложных эфиров стекать через неподвижный слой катализатора, расположенный в реакторе, находящемся под давлением водорода, причем на катализаторе образуется тонкая пленка жидкости. Согласно предпочтительному варианту осуществления способа используют несколько реакторов, причем в первом реакторе гидрированию подвергают подавляющую часть сложного эфира. Первый реактор, предпочтительно, работает с циркуляцией жидкости для отвода тепла через теплообменник, а последующий реактор (или последующие реакторы), предпочтительно, работает с прямым протоком жидкости, без циркуляции для дополнительного взаимодействия. Этот вариант работы способа обозначают как циркуляционный.

Гидрирование на стадии (b) способа по изобретению может осуществляться периодически или непрерывно.

Гидрирование на стадии (b) способа по изобретению обычно проводят с получающейся при этерификации и содержащей избыточное количество спиртов сложноэфирной смесью без дополнительного растворителя. Однако может быть целесообразным осуществлять процесс в присутствии инертного в условиях реакции растворителя. В качестве растворителя используют, например, все применяющиеся для этерификации спирты, кроме того, тетрагидрофуран, диоксан и моноспирты с 1-6 атомами углерода, такие, например, как метанол, этанол, пропанолы, н-бутанол, н-гексанол, или смеси названных соединений. При этом количество растворителя составляет от 5 до 50 мас.%, предпочтительно, от 10 до 30 мас.% в расчете на эфирную смесь. Гидрирование, предпочтительно, проводят без растворителя.

Может также быть целесообразным дозировать основание к получающейся при этерификации сложноэфирной смеси. Предпочтительно используют алкоголяты лития, натрия и калия, особенно предпочтительно, метилат натрия. Количество основания составляет при этом от 20 до 180 м.д., предпочтительно, от 30 до 90 м.д. в расчете на сложноэфирную смесь. В случае сложноэфирной смеси с остаточным кислотным числом более 1 мг КОН/г остаточные кислоты нейтрализуют лишь в незначительном количестве. Добавление основания служит подавлению образования побочных продуктов, которые могут возникать обычно при гидрировании, такие как, например, гексанол и прочие эфирные соединения.

Гидрирование на стадии (b) способа по изобретению осуществляют в присутствии катализатора. В качестве катализаторов используют, в принципе, все пригодные для гидрирования карбонильных групп гомогенные или гетерогенные катализаторы, такие как металлы, оксиды металлов, соединения металлов или их смеси. Примерами гомогенных катализаторов являются катализаторы, описанные в Н. Kropf, Houben-Weyl, Methoden der Organischen Chemie, Band IV/Ic, Georg Thieme Verlag Stuttgart, 1980, S.45 bis 67, а примерами гетерогенных катализаторов являются катализаторы, описанные в Houben-Weyl, Methoden der Organischen Chemie, Band IV/Ic, S.16 bis 26.

Предпочтительно используют катализаторы, содержащие один или несколько элементов из побочных подгрупп групп I и VI-VIII Периодической системы элементов, предпочтительно, медь, хром, молибден, марганец, рений, кобальт, никель и палладий, особенно предпочтительно, медь, кобальт или рений.

Катализаторы могут состоять только из активных компонентов или они могут состоять из активных компонентов, нанесенных на носители. В качестве носителей катализаторов пригодны, например, оксид хрома (Cr2O3), оксид алюминия (Al2O3), оксид кремния (SiO2), оксид циркония (ZrO2), оксид титана (TiO2), оксид цинка (ZnO2), оксид бария (BaO) и оксид магния (MgO) или их смеси.

Предпочтительными являются такие катализаторы, как описаны в европейском патенте EP 0552463. Это катализаторы, которые в окисленном виде имеют состав CuaAlbZrcMndOx, причем a>0, b>0, c≥0, d>0, a>b/2, b>a/4, a>c, a>d и x означает требуемое для сохранения электронейтральности формулы число ионов кислорода. Получение этих катализаторов может осуществляться, например, согласно указаниям европейского патента EP 0552463 осаждением из раствора труднорастворимых соединений, содержащих соответствующие ионы металлов в виде их солей. Пригодными солями являются, например, галогениды, сульфаты и нитраты. В качестве осадителя пригодны все агенты, приводящие к образованию таких нерастворимых промежуточных продуктов, которые при термической обработке могут быть преобразованы в оксиды. Особенно пригодными промежуточными продуктами являются гидрооксиды и карбонаты или гидрокарбонаты, поэтому в качестве особенно предпочтительного осадителя используют карбонаты щелочных металлов или карбонат аммония. Важным для получения катализаторов является термическая обработка промежуточного продукта при температуре между 500°C и 1000°C. ВЕТ-поверхность катализаторов находится между 10 и 150 м2/г.

В одном варианте осуществления изобретения для гидрирования на стадии (b) способа по изобретению используют катализаторы, формованное изделие предшественника которых содержит помимо одного из оксидов меди, оксидов алюминия и по меньшей мере одного из оксида лантана, вольфрама, молибдена, титана, циркония или железа, также еще и металлическую медь, пластинки меди, порошкообразный цемент, графит или смесь, такие как уже описаны в способе гидрирования сложного олиго- и полиэфира DCL с диолами. Катализатор и его получение описаны в международных заявках на патент WO 2004/085356, WO 2006/005505 и WO 2007/006719.

В одном варианте осуществления изобретения гидрирование на стадии (b) способа по изобретению проводят посредством формованного изделия катализатора, предшественник которого получают, тем что:

(i) обеспечивают окисленный материал, содержащий оксид меди, оксид алюминия и по меньшей мере один из оксидов лантана, вольфрама, молибдена, титана, циркония или железа;

(ii) к окисленному материалу добавляют металлическую медь, пластинки меди, порошкообразный цемент, графит или их смесь; и

(iii) из полученной смеси (ii) формуют формованное изделие.

Гидрирование олигомерных сложных эфиров различного состава, таких как образующиеся в процессе этерификации согласно изобретению DCL диолами или смесями диолов, предъявляет высокие требования к соответствующему катализатору, так как он не должен быть отравлен и, несмотря на это, должен проявлять высокую активность и селективность. Описанные выше катализаторы, формованное изделие предшественника которого содержит помимо оксида меди, оксида алюминия и по меньшей мере одного из оксидов лантана, вольфрама, молибдена, титана, циркония или железа, также еще и металлическую медь, медные пластинки, порошкообразный цемент, графит или смесь, оказался особенно пригодным для использования.

Перед использованием в качестве катализатора формованное изделие активируют известным образом обработкой восстановительной средой, такой как, например, водород. Активирование осуществляют предварительно в восстановительных печах либо после установки в реакторе. Если предшественник катализатора активирован предварительно в восстановительных печах, то его устанавливают в реакторе и заполняют раствором для гидрирования непосредственно под давлением водорода.

Выводимый со стадии (b) гидрированный материал обычно состоит из 30-90 мас.% 1,6-гександиола, 1-10 мас.% 1,5-пентандиола, менее 5% 1,4-бутандиола, менее 5% 1,2-циклогександиола, менее 5% 1,4-гександиола, менее 5% моноспирта и 1-50 мас.% олигомерного или полимерного эфира адипиновой кислоты и 6-гидроксикапроновой кислоты (более высококипящих, чем 1,6-гександиол). Состав зависит, в частности, от регулирования конверсии гидрирования (устанавливаемой согласно изобретению между 40 и 97%, предпочтительно между 50 и 95%). Сравнительно более высокая конверсия гидрирования устанавливается в том случае, если в способе по изобретению нужно получить как можно большее количество 1,6-гександиола. Сравнительно более низкую конверсию гидрирования устанавливают в том случае, когда в способе по изобретению нужно получить как можно большее количество чистого ε-капролактона. При полном гидрировании должен подвергаться гидрированию весь эфир 6-гидроксикапроновой кислоты и поэтому он уже отсутствует в качестве исходного материала для циклизации ε-капролактона. С другой стороны, стадия гидрирования и последующее дистилляционное отделение образующегося при этом 1,6-гександиола необходимы, так как таким образом 1,2-циклогександиол одновременно эффективно удаляется перед реакцией циклизации и в результате ε-капролактон может быть получен с очень высокой чистотой и практически не содержащим 1,2-циклогександиола (менее 0,05 мас.% 1,2-циклогександиола в оставшемся потоке сложного эфира).

В одном варианте осуществления способа по изобретению часть выводимого со стадии гидрирования продукта, содержащего большое количество 1,6-гександиола, используют непосредственно или после дистилляционной очистки для этерификации DCL вместо чистого 1,6-гександиола. Преимущество этого способа заключается в том, что другие диолы, такие как 1,5-пентандиол, 1,4-бутандиол, 1,4-циклогександиол, 1,2-циклогександиол, представляющие собой, от части, побочные продукты, заменяют 1,6-гександиол. Благодаря этому снижаются потери 1,6-гександиола и уменьшается подлежащий обработке поток со стадии гидрирования.

От выводимого со стадии гидрирования (b) материала на стадии дистилляции (c) способа по изобретению в первой колонне отделяют диолы, такие как 1,6-гександиол, 1,5-пентандиол, 1,4-бутандиол, 1,4-циклогександиол, 1,2-циклогександиол и различные низкокипящие компоненты. Колонна имеет от 1 до 30 теоретических тарелок. Процесс осуществляют при температуре в кубе от 120 до 250°C и давлении от 5 до 500 мбар.

Головной продукт с этой стадии дистилляции (c) обычно содержит от 75 до 95 мас.% 1,6-гександиола, от 3 до 10 мас.% 1,5-пентандиола, 1,4-бутандиола, 1,2-циклогександиола и 1,4-циклогександиола (в каждом случае, менее 5 мас.%), кроме того, до 5 мас.% моноспирта, такого как, например, н-бутанол, н-пентанол и н-гексанол и менее 5 мас.% более высококипящих компонентов, чем 1,6-гександиол. Для успешной очистки капролактона с высоким выходом важно, чтобы 1,2-циклогександиолы отделялись на стадии дистилляции через головной продукт.

В одном варианте осуществления способа по изобретению часть головного продукта со стадии дистилляции (c) возвращают на этерификацию (стадию (a)). Этот вариант обладает тем преимуществом, что посредством высокой степени чистоты потока 1,6-гександиола уменьшаются потоки продукта в способе.

В одном варианте осуществления способа по изобретению полученный дистиллят направляют во вторую колонну, в которой осуществляют тонкую очистку 1,6-гександиола. При этом достигается степень чистоты 1,6-гександиола более 97%.

Выводимый со стадии дистилляции (c) кубовый продукт содержит не прореагировавший на стадии гидрирования (стадия (b)) сложный эфир, особенно, эфир 6-гидроксикапроновой кислоты и адипиновой кислоты с используемым спиртом. Этот эфир является более высококипящим, чем 1,6-гександиол.

Выводимый со стадии дистилляции (c) кубовый продукт, при необходимости, может быть подвергнут повторной дистилляции для выделения остатков гександиола (очистка от высококипящих компонентов). При этом при условиях, аналогичных вышеописанному, получают опять 1,6-гександиольный головной продукт (>95% 1,6-гександиола), который может быть очищен вместе с прежним головным продуктом.

Выводимый кубовый продукт может быть более точно проанализирован метанолизом (переэтерификация всего эфира метанолом и анализ образующегося метилового эфира), и согласно этому (при использовании 1,6-гександиола для этерификации DCL) его состав может быть охарактеризован следующим образом: 10-40 мас.% 1,6-гександиола (в свободной или эстерифицированной форме), 10-40 мас.% эквивалента 6-гидроксикапроновой кислоты (6-гидроксикапроновая кислота содержится в кубовом потоке в виде эфира 6-гидксикапроновой кислоты, например, с 1,6-гександиолом), 1-30 мас.% эквивалента адипиновой кислоты (адипиновая кислота в кубовом потоке содержится в виде эфира адипиновой кислоты, например, с 1,6-гександиолом), 0,1-3 мас.% 1,4-циклогександиола, 0,1-10 мас.% бис (6-гидроксигексилового) эфира (в свободной или эстерифицированной форме) и, кроме того, прочие не идентифицированные высококипящие компоненты. 1,2-циклогександиолы могут быть не обнаружены в этом потоке.

Важным для высокой чистоты ε-капролактона является отделение 1,2-циклогександиолов от эфира гироксикапроновой кислоты, так как эти компоненты образуют друг с другом азеотропы. Нельзя было предположить, что после комбинации по изобретению этерификации DCL с высококипящими спиртами (в сравнении с ε-капролактоном) и каталитического гидрирования образующегося сложного эфира содержащиеся в DCL 1,2-циклогександиолы могут быть отделены дистилляцией вместе с 1,6-гександиолом практически полностью из содержащей эфир 6-гидроксикапроновой кислоты кубовой фракции. Это обеспечивает экономичное получение ε-капролактона с чистотой 99%, предпочтительно, 99,9%, исходя из DCL, циклизацией практически не содержащего 1,2-циклогександиола (менее 0,05 мас.%) эфира 6-гидроксикапроновой кислоты.

Кубовую фракцию со стадии (c) используют для циклизации (стадия (d)) эфира 6-гидроксикапроновой кислоты в ε-капролактон.

Циклизацию (стадия (d)) осуществляют с катализатором или без катализатора. В качестве катализатора могут использоваться кислоты, в частности, кислоты Льюиса. Примерами таких катализаторов являются соединения титана, бора, алюминия, ванадия, железа, цинка или циркония. Предпочтительными являются тетраалкоголяты титана Ti(OR)4, причем R означает алифатические или ароматические радикалы с 1-12 атомами углерода. Катализаторы могут использоваться в количестве между 0,01 и 1,0 мас.%.

Для циклизации в жидкой фазе (стадия (d)) способа по изобретению используется аппаратура с колонной (от >1 до 30 теоретических ступеней разделения), которая может работать непрерывно или периодически. Процесс проводят при температуре куба от 180 до 300°C и давлении между 5 и 500 мбар.

Дистиллят обычно содержит (при использовании гександиола в качестве спирта для этерификации) 40-75% гександиола, 15-50% капролактона, а также 1,4-бутандиол, 1,5-пентандиол, 1,4-циклогександиол, валеролактон (в каждом случае, менее 5%), но не содержит 1,2-циклогександиола. В кубовом продукте остаются обычно, в частности, эфир адипиновой кислоты с гександиолом и бис(6-гидроксигексиловый) эфир и прочие высококипящие компоненты, а также использованный катализатор циклизации. В зависимости от содержания используемых эфиров адипиновой кислоты кубовый продукт может возвращаться обратно или сжигаться.

Выводимый кубовый продукт со стадии циклизации (d) может быть подвергнут точному анализу метанолизом и при этом имеет следующий состав (при использовании гександиола в качестве спирта для этерификации): 0-30 мас.% 1,6-гександиола (в свободной или эстерифицированной форме), 0-20 мас.% эквивалента эфира 6-гидроксикапроновой кислоты (6-гидроксикапроновая кислота находится в потоке кубового продукта в виде эфира 6-гидроксикапроновой кислоты, например, с 1,6-гександиолом), 1-60 мас.% эквивалента адипиновой кислоты (адипиновая кислота содержится в потоке кубового продукта в виде эфира адипиновой кислоты, например, с 1,6-гександиолом), 0-1 мас.% 1,4-циклогександиола, 0,1-30 мас.% бис(6-гидроксигексилового) эфира (в свободной или эстерифицированной форме), а также прочие не идентифицировавшиеся далее высококипящие компоненты.

Дистилляционную очистку ε-капролактона (стадия (e)) согласно изобретению можно осуществлять в одной или двух дистилляционных колоннах. Она может осуществляться периодически или непрерывно с отводом продукта через боковой отбор. При использовании двух дистилляционных колонн обычно осуществляют отделение легкокипящих компонентов в первой колонне, а отделение высококипящих компонентов - во второй колонне. Дистилляцию обычно осуществляют в колоннах с 1-30 теоретическими ступенями разделения. Как правило, процесс осуществляют при температуре куба 100-250°C и давлении между 5 и 500 мбар. После отделения легкокипящих компонентов (1,4-бутандиол, 1,5-пентандиол, валеролактон) получают не содержащий 1,2-циклогександиола (менее 0,1 мас.%) ε-капролактон с хорошей чистотой. Способ позволяет получить ε-капролактон высокой чистоты (выше 99,9%). В кубовой фракции остаются гександиол, 1,4-циклогександиол и другие высококипящие компоненты. По потребности из кубового продукта может быть получен еще 1,6-гександиол.

Настоящее изобретение относится к способу получения 1,6-гександиола и ε-капролактона из раствора дикарбоновой кислоты (DCL), содержащему стадии:

(a) этерификации DCL спиртами,

(b) частичного каталитического гидрирования полученной со стадии (a) сложноэфирной смеси,

(c) дистилляции полученного со стадии (b) выводимого продукта гидрирования и отделение при этом головного продукта, содержащего 1,6-гександиол, и

(d) циклизации эфира 6-гидроксикапроновой кислоты из кубовой фракции со стадии (c) в присутствии по меньшей мере одного спирта с температурой кипения в используемой области давления, превышающей температуру кипения ε-капролактона, причем этот спирт является свободным или, предпочтительно, присутствует как связанный компонент сложного эфира кубовой фракции.

Спирты для этерификации (стадия (a)) способа по изобретению являются отдельными спиртами с 1-30 атомами углерода, предпочтительно, такими спиртами, которые в области давления от 10 до 1500 мбар кипят при более высокой температуре, чем ε-капролактон (например, 96-97°C при давлении 20 мбар или 235°C при давлении 1013 мбар), а также их смесями или составами, содержащими такие спирты (предпочтительно, в количестве по меньшей мере 30 мас.%, особенно предпочтительно, в количестве по меньшей мере 50 мас.%). Такие содержащие спирт составы представляют собой, например, выводимый материал гидрирования со стадии (b) или смеси диолов, которые могут быть отделены при последующей дистилляции (стадия (c)) как головной продукт. При этом могут использоваться моноспирты, а также диолы и другие многоатомные спирты. Особенно пригодными являются многоатомные спирты, особенно, диолы, в частности, α,ω-диолы с 6-12 атомами углерода. Особенно предпочтительным является 1,6-гександиол, так как этот используемый для этерификации спирт соответствует целевому продукту, получаемому в способе по изобретению. Примерами таких спиртов являются глицерин, триметилолпропан, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, 1-тридеканол, 1-пентадеканол, 1-гексадеканол, 1-окта-деканол, 1-эйкозанол, бутилэтилпропандиол, неопентилгликоль, пентаэритрит, триэтиленгликоль, тетраэтиленгликоль, бис(6-гидроксигексиловый) эфир.

Настоящее изобретение, в частности, относится к способу получения 1,6-гександиола и очень чистого ε-капролактона из раствора дикарбоновой кислоты (DCL), включающему стадии:

(a) этерификации DCL спиртами,

(b) частичного каталитического гидрирования полученной со стадии (a) сложноэфирной смеси,

(c) дистилляции полученного со стадии (b) выводимого продукта гидрирования и при этом отделение головного продукта, содержащего 1,6-гександиол, и

(d) циклизации эфира 6-гидроксикапроновой кислоты из кубовой фракции на стадии (c) в присутствии по меньшей мере одного спирта с температурой кипения, превышающей в области используемого давления температуру кипения ε-капролактона, причем этот спирт находится в свободном состоянии или также в виде компонента сложного эфира кубовой фракции,

причем спирты с температурой кипения, превышающей температуру кипения ε-капролактона, вводят в способ уже со стадией этерификации (a) в качестве спиртов, используемых для этерификации.

Спирты для этерификации (стадия (a)) способа по изобретению в этом случае являются спиртами, имеющими в области давления от 10 до 1500 мбар более высокую температуру кипения, чем температура кипения ε-капролактона (например, 96-97°C при давлении 20 мбар или 235°C при давлении 1013 мбар), а также их смесями или составами, содержащими такие спирты (предпочтительно, в количестве по меньшей мере 30 мас.%, особенно предпочтительно, в количестве по меньшей мере 50 мас.%). Такими содержащими спирты составами являются, например, выводимый со стадии (b) продукт гидрирования или смеси диолов, которые могут быть отделены при последующей дистилляции (стадия (c)) как головной продукт. При этом могут использоваться как моноспирты, так и диолы и другие многоатомные спирты. Особенно пригодны многоатомные спирты, особенно, диолы, предпочтительно, α,ω-диолы, содержащие 6-12 атомов углерода. Особенно предпочтительным является 1,6-гександиол, так как этот используемый для этерификации спирт соответствует целевому продукту, получаемому в способе по изобретению. Примерами таких спиртов являются глицерин, триметилолпропан, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол, 1,12-додекандиол, 1-тридеканол, 1-пентадеканол, 1-гексадеканол, 1-октадеканол, 1-эйкозанол, бутилэтилпропандиол, неопентилгликоль, пентаэритрит, триэтиленгликоль, тетраэтиленгликоль, бис(6-гидроксигексиловый) эфир.

Настоящее изобретение, в частности, относится к способу получения 1,6-гександиола и очень чистого ε-капролактона из раствора дикарбоновой кислоты (DCL), включающему стадии:

(a) этерификации DCL спиртами,

(b) частичного каталитического гидрирования полученной со стадии (a) сложноэфирной смеси,

(c) дистилляции полученного со стадии (b) выводимого продукта гидрирования и при этом отделение головного продукта, содержащего 1,6-гександиол, и

(d) циклизации эфира 6-гидроксикапроновой кислоты из кубовой фракции на стадии (c) в присутствии по меньшей мере одного спирта с температурой кипения, превышающей в области используемого давления температуру кипения ε-капролактона, причем этот спирт, по существу, является 1,6-гександиолом, образующимся при гидрировании на стадии (b), и находится в свободном состоянии или также в качестве связанного компонента сложного эфира кубовой фракции, и

гидрирование на стадии (b) и/или дистилляцию на стадии (c) проводят в условиях, обеспечивающих вытеснение более низкокипящих спиртов для этерификации со стадии (a) образующимся при гидрировании 1,6-гександиолом в результате переэтерификации. Такими условиями являются, например, использование катализатора гидрирования с кислотными или основными центрами для гидрирования на стадии (b); присутствие небольшого количества кислот или оснований (кислотное или основное число в приточном потоке на стадию дистилляции (c) по меньшей мере составляет 0,01, предпочтительно, от 0,01 до 5), при дистилляции на стадии (c); и/или присутствие катализаторов переэтерификации при гидрировании на стадии (b) и/или дистилляции на стадии (c).

Пригодными катализаторами переэтерификации являются, например, метилат натрия или титанаты, такие как тетра-н-бутилтитанат. Их используют в количестве от 1 до 1000 м.д. (в расчете на приток), предпочтительно, от 5 до 500 м.д., наиболее предпочтительно, от 10 до 300 м.д. на стадии гидрирования (b) или от 1 до 5000 м.д., предпочтительно, от 5 до 3000 м.д., особенно предпочтительно, от 10 до 2000 м.д. на стадии дистилляции (c). Спирты для этерификации (стадия (a)) способа по изобретению в этом случае являются отдельными спиртами с 1-30 атомами углерода, предпочтительно, такими спиртами, которые в области давления от 10 до 1500 мбар кипят при более низкой температуре, чем ε-капролактон (например, 96-97°C при давлении 20 мбар или 235°C при давлении 1013 мбар), а также их смесями или составами, содержащими такие спирты (предпочтительно, в количестве по меньшей мере 30 мас.%, особенно предпочтительно, в количестве по меньшей мере 50 мас.%). Особенно предпочтительным спиртом для этерификации является метанол.

Частичное каталитическое гидрирование сложного эфира (стадия (b) способа по изобретению) регулируют так, чтобы, предпочтительно, достигалась конверсия гидрирования в пределах от 40 до 97%, преимущественно, от 50 до 95%.

Циклизацию (стадия (d)) способа по изобретению осуществляют в жидкой фазе в аппаратуре с колонной, содержащей более одной теоретических ступеней разделения.

DCL в способе по изобретению получают:

I) окислением циклогексана кислородом или газом, содержащим кислород, с получением смесей из циклогексанола, циклогексанона и карбоновой кислоты, содержащей до 6 атомов углерода, и

II) взаимодействием полученной согласно стадии (I) реакционной смеси с водой и отделением DCL от жидкой двухфазной реакционной смеси.

Предпочтительный катализатор для стадии гидрирования (b) способа по изобретению получают способом, содержащим стадии:

(i) обеспечение окисленного материала, содержащего оксид меди, оксид алюминия и по меньшей мере один из оксидов лантана, вольфрама, молибдена, титана, циркония или железа;

(ii) добавление к окисленному материалу со стадии (i) порошкообразной металлической меди, медных пластинок, порошкообразного цемента, графита или их смеси; и

(iii) формование полученной на стадии (ii) смеси в формованное изделие.

Нельзя было предвидеть, что такие катализаторы при использовании сложных олигоэфиров в качестве питающего потока и при остаточном кислотном числе от 1 до 20 в течение продолжительного времени реакции будут сохранять высокую активность при повышенной стойкости к боковому давлению и, следовательно, повышенной механической прочности.

В одном варианте способа по изобретению используемый DCL сначала гидрируют для превращения полученной при этом 5-формилвалериановой кислоты и, при необходимости, 6-гидропероксикапроновой кислоты в 6-гидроксикапроновую кислоту и 1,4-циклогександион и 4-гидроксицикло-гексанон в 1,4-циклогександиолы.

В одном варианте способа по изобретению 1,6-гександиол из головной фракции со стадии дистилляции (c) подвергают дополнительной дистилляционной очистке.

В одном варианте способа по изобретению дополнительной дистилляционной очистке (стадия (e)) подвергают ε-капролактон из дистиллята со стадии (d).

Способ по изобретению позволяет экономично получить из DCL, побочного продукта при окислении циклогексана, - 1,6-гександиол и очень чистый ε-капролактон (чистота по меньшей мере 99%, предпочтительно по меньшей мере 99,9%).

Так как в способе по изобретению кубовый продукт с каждой стадии способа используют в качестве исходного вещества для последующей стадии, то при этом исключаются потери ценных веществ или связанные с возвращением этих ценных веществ затраты.

Кроме того, способ по изобретению позволяет в определенной степени модулировать посредством изменения конверсии гидрирования соотношение в продукте между ε-капролактоном и 1,6-гександиолом.

Описание чертежа

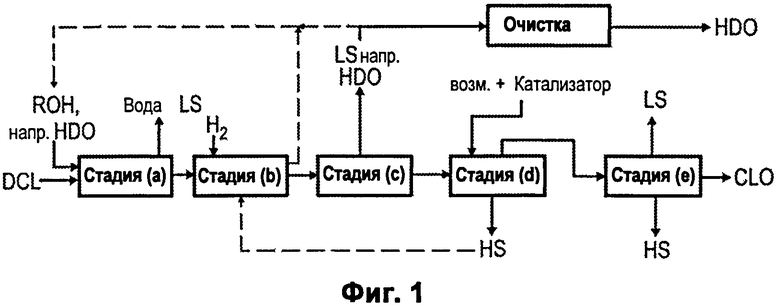

Фиг.1 наглядно поясняет способ по изобретению. Используемый раствор дикарбоновой кислоты (DCL) вместе с предпочтительно высококипящим спиртом (ROH), например 1,6-гександиолом (HDO), при отделении легкокипящих компонентов (LS) и воды подвергают этерификации (стадия (a)) и затем каталитическому частичному гидрированию (стадия (b)) при подаче водорода (H2). Затем (стадия (c)) из выводимого продукта со стадии гидрирования отделяют 1,6-гександиол (HDO), легкокипящие компоненты и 1,2-циклогександиолы, особенно, мешающие при последующей очистке ε-капролактона. Отделенный при этом 1,6-гександиол может быть подвергнут дополнительной очистке. Кубовую фракцию дистилляции (стадия (c)) подвергают дальнейшей обработке при последующей циклизации (стадия (d)), при необходимости, после добавления катализатора циклизации. Из головной фракции получают ε-капролактон (CLO), который может быть подвергнут дистилляционной очистке с получением очень чистого ε-капролактона (CLO) (стадия (e)) при отделении низкокипящей фракции (LS) и высококипящей фракции (HS). Высококипящая фракция (HS) со стадии (d), при необходимости, может быть возвращена на стадию гидрирования (b). Часть содержащей спирт фракции со стадии (b) и/или (c), при необходимости, после дополнительной обработки может быть использована для этерификации DCL на стадии (a).

Примеры осуществления изобретения.

Пример 1.

1. Смешение дикарбоновой кислоты и гександиольной смеси.

Используемый раствор дикарбоновой кислоты (DCL) получали водной экстракцией выводимого реакционного материала, который получался при окислении циклогексана воздухом. Используемую для этерификации диольную смесь, содержащую 1,6-гександиол, получали дистилляционным отделением высоко- и низкокипящих компонентов (по сравнению с диолами) из выводимого материала со стадии гидрирования сложных олиго- и полиэфиров (смотри стадии 4a и 4b).

К 209 кг DCL (кислотное число 268 мг КОН/г), содержащего, кроме прочего, адипиновую кислоту (ADS, 21,6 мас.%), 6-гидроксикапроновую кислоту (HCS, 14,5 мас.%) и воду (48 мас.%), частично в форме олигомеров (олигогидроксикапроновая кислота, олигомеры, состоящие из звеньев адипиновой и гидроксикапроновой кислоты) добавляли 94 кг диольной смеси, содержащей 1,6-гександиол. Эта диольная смесь содержала, кроме прочего, 1,6-гександиол (около 83 мас.%), 1,5-пентандиол (около 8 мас.%), а также 1,4-бутандиол, 1,4-циклогександиол и 1,2-циклогександиол (каждого менее 2 мас.%).

2. Получение смеси олигомерных сложных эфиров (стадия способа (a)).

DCL - гександиольную смесь со стадии 1 непрерывно дозировали в выпарной аппарат (стадия обезвоживания, 150°C, атмосферное давление) с расходом 275 г/ч. Отгоняли воду и низкокипящие компоненты (127 г/ч). Выводимый кубовый продукт переводили затем в 5-ти ступенчатый каскад из котлов с перемешиванием (180 г/ч, 220°C, абсолютное давление 1-1,4 бар), в котором осуществлялась этерификация почти с полной конверсией (кислотное число 6 мг КОН/г, что соответствует 98%-ной конверсии). В сложно-эфирном каскаде также отгоняли низкокипящие компоненты (14 г/ч), которые возвращали на стадию обезвоживания. В качестве выводимого кубового продукта получили олигомерную смесь, содержащую, главным образом, сложный эфир из первоначально подаваемых производных карбоновой кислоты и диолов (156 г/ч, массовый выход 57% в расчете на общий приток, эфирное число 348 мг КОН/г).

3. Гидрирование смеси олигомерных сложных эфиров (стадия (b)).

Олигомерный сложный эфир со стадии 2 смешивали с 60 м.д. метилата натрия и затем непрерывно гидрировали на Cu-катализаторе. Катализатор получали согласно международной заявке на патент WO 2007/6719, пример 3 и активировали.

Реакторная система состояла из основного реактора (трубчатый реактор, 400 мл, 600 г катализатора) и вспомогательного реактора (трубчатый реактор, 100 мл, 150 г катализатора). Приточный поток на стадию гидрирования пропускали через неподвижный катализатор в режиме «сверху вниз». Для отвода образующегося при гидрировании тепла основной реактор работал с циркуляцией жидкости, а вспомогательный реактор - прямотоком.

Реактор гидрирования работал 600 часов при 240°C и давлении водорода 255 бар. При приточном потоке 250 г/ч (нагрузка на катализатор 0,63 кг/лч, основной реактор) достигалась конверсия 93% (эфирное число 24 мг КОН/г). Выводимый продукт гидрирования затем подвергался сбросу давления в резервуаре до атмосферного давления и охлаждался до температуры окружающей среды. Получали конечные материалы, в которых содержание 1,6-гександиола составляло 71 мас.%. Гидрирование протекало с выходом 92% 1,6-гександиола (выход в расчете на содержащиеся в DCL C6-компоненты, которые можно превратить посредством гидрирования в 1,6-гександиол (1,6-HDO): 6-гидроксикапроновую кислоту, 6-оксокапроновую кислоту (5-формилвалериановую кислоту), адипиновую кислоту и дигидромуконовую кислоту).

Содержание 1,6-гександиола определяли газовой хроматографией: DB-5 (Agilent J&W), 30 м × 0,2 мм × 1 мкм; температурный профиль: 60°C (5 мин) до 220°C (16°C/мин, 10 мин), до 260°C (20°C/мин, 21 мин) до 290°C (20°C/мин, 10 мин). Диметиловый эфир диэтиленгликоля (DEGDME) использовали в качестве внутреннего стандарта, tR (DEGDME)=8,8 мин, 40 tR (1,6-гександиол)=11,8 мин.

4a. Отделение высококипящих компонентов из выпускного продукта со стадии гидрирования (стадия способа (c)).

В перегонном кубе со встроенной колонной (DN50, встроенные элементы 1 м, сетчатая насадка 750 м2/м3) разделяли дистилляцией выводимые материалы гидрирования (38 кг) со стадии 3. При давлении 50 мбар и температуре в кубе 178°C получали 32 кг головного продукта (флегмовое число 1:1), содержащего 81 мас.% 1,6-гександиола (кроме того, 8 мас.% пентандиола, 2 мас.% 1,2-циклогександиола, 1,4 мас.% 1,4-циклогександиола, прочее 7 мас.%). Кроме того, получили 6 кг кубового продукта, который согласно газовой хроматографии содержал 33 мас.% 1,6-гександиола, а также адипиновую кислоту и эфир гидроксикапроновой кислоты (количество не определялось).

4b. Очистка высококипящих компонентов.

В перегонном кубе со встроенной колонной (DN50, встроенные элементы 1 м, сетчатая насадка 750 м2/м3) концентрировали дистилляцией выводимый со стадии 4a кубовый продукт (1,7 кг). При этом при давлении 20 мбар и температуре в кубе 220°C (флегмовое число 17:1) получили 0,54 кг головного продукта с содержанием гександиола более 95%. В качестве кубового продукта получили 1,16 кг концентрированных высококипящих компонентов. Согласно газовой хроматографии этот поток содержал еще 9% гександиола.

Посредством метанолиза этого потока более точно определили состав. Для этого 15 г выводимого кубового продукта смешивали со 150 мл метанола и 0,05 г тетра-н-бутилтитаната и нагревали в автоклаве объемом 300 мл, до 170°C в течение 6 часов. Посредством газовой хроматографии определяли содержание 1,6-гександиола (HDO), метилового эфира 6-гидроксикапроновой кислоты (HCSMe), метилового эфира адипиновой кислоты (ADSDMe), 1,2-циклогександиола (1,2-CHDO) и 1,4-циклогександиола (1,4-CHDO). (DB-5, 30 м × 0,23 мм × 1 мкм; 60°C (5 мин), до 220°C (16°C/мин, 10 мин), до 260°C (20°C/мин, 10 мин); диметиловый эфир диэтиленгликоля в качестве внутреннего стандарта, время удержания 1,2-CHDO: 10,8 мин; 1,4-CHDO: 11,1 и 11,2 мин; HDO: 11,5 мин; HCSMe: 12,1 мин; ADSDMe: 12,6 мин; DiHDO: 19,2 мин). Соответственно, использованная проба содержала 22,7 мас.% HDO, 14,2 мас.% гидроксикапроновой кислоты (HCS), 8,9 мас.% адипиновой кислоты (ADS), 0,6 мас.% 1,4-CHDO и 7,2 мас.% DiHDO. 1,2-CHDO в этой фракции не был обнаружен.

5. Циклизация (стадия (d) способа).

Полученный на стадии 4b кубовый поток (501 г) подавали в кубовую емкости дистилляционной колонны (30 см, наполненную 5×5 мм стеклянными кольцами Рашига) и смешивали с 1 г тетра-н-бутилтитаната. При давлении 30 мбар устанавливали температуру в кубе сначала 180°C, а затем в продолжении дистилляции непрерывно повышали до 270°C (флегмовое число 50:10). Получили 198 г головного продукта, содержащего следующие компоненты: 4 мас.% пентандиола, 1 мас.% δ-валеролактона, 1 мас.% 1,4-циклогександиола, 55 мас.% 1,6-гександиола, 30 мас.% ε-капролактона. Это соответствовало выходу ε-капролактона 97% в расчете на содержащиеся в использованном потоке звенья гидроксикапроновой кислоты и выходу 1,6-гександиола 96% в расчете на использованные звенья гександиола. 1,2-циклогександиолы в дистилляте не были обнаружены.

6. Дистилляционная очистка ε-капролактона.

Полученный на стадии 5 дистиллят, содержащий ε-капролактон, подавали в кубовую емкость дистилляционной колонны (1 м, наполненная 5×5 металлическими кольцами Рашига). Смесь пропускали при давлении 10 мбар и температуре на дне колонны 145°C (флегмовое число 20:10). После отбора 30 г первичного потока (содержание ε-капролактона 20 мас.%) отбирали основной поток при температуре в кубе 150-155°C (41 г, содержание ε-капролактона 99,9%, остальное валеролактон). Затем дистилляцию заканчивали. При необходимости, можно также подвергнуть дистилляции генсандиол, еще оставшийся в кубе.

Пример 2.

Сравнительный пример, аналогично описанному в европейском патенте EP 883591 A («вариант E»).

Циклизация этерифицированного гександиолом потока DCL.

707 г полученной согласно примеру 1, стадия 2 сложноэфирной смеси (согласно метанолизу: 0,2 мас.% 1,2-циклогександиола, 1,6 мас.% 1,4-циклогександиола, 45,4 мас.% гександиола, 17,7 мас.% эквивалентов 6-гидроксикапроновой кислоты, 20,0 мас.% эквивалентов адипиновой кислоты) подавали в кубовую емкость 1 м дистилляционной колонны (заполненной 5×5 мм кольцами из металлической сетки) и подвергали дистилляции без добавления титаната при давлении 20 мбар и температуре в кубе между 200 и 246°C (флегмовое число 10:1). Получили 65 г дистиллята следующего состава: 1,0 мас.% 1,2-циклогександиола, 5,4 мас.% 1,4-циклогександиола, 22 мас.% гександиола, 44 мас.% капролактона. Кроме того, обнаружен ряд не идентифицированных более подробно побочных продуктов.

На первой стадии дистилляции, таким образом, было получено перегонкой 46% использованных 1,2-циклогександиолов, 31% использованного 1,4-циклогександиола, 4% гександиола и 26% капролактона.

К оставшемуся кубовому продукту добавляли 0,5 г тетра-н-бутилтитаната и вновь подвергали дистилляции при давлении 20 мбар и температуре в кубе между 210 и 255°C (флегмовое число 10:1). При этом всего получили 154 г дистиллята следующего состава: 0,4 мас.% 1,2-циклогександиолов, 2,1 мас.% 1,4-циклогександиола, 29 мас.% гександиола и 44 мас.% капролактона. Кроме того, обнаружен еще ряд не идентифицированных более подробно побочных продуктов.

На второй стадии дистилляции, таким образом, было получено перегонкой 44% 1,2-циклогександиолов, 29% 1,4-циклогександиола, 14% гександиола и 63% капролактона.

При этом также не удалось отделить дистилляцией 1,2-циклогександиолы перед получением собственно капролактона, таким образом, чтобы можно было достигнуть высокой чистоты капролактона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ С ИСПОЛЬЗОВАНИЕМ 1, 6-ГЕКСАНДИОЛА, СОДЕРЖАЩЕГО МЕНЕЕ 500 ЧАСТЕЙ НА МЛН АЛЬДЕГИДА | 2010 |

|

RU2541529C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ С ФУНКЦИОНАЛЬНОСТЬЮ ОТ 1,95 ДО 3,25 И ГИДРОКСИЛЬНЫМ ЧИСЛОМ ОТ 90 ДО 33 мг КОН/г И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2446183C2 |

| СВЯЗЫВАЮЩИЕ ВЕЩЕСТВА ДЛЯ ВОДНЫХ МАНИКЮРНЫХ ЛАКОВ, ОСНОВАННЫХ НА НИТРОЦЕЛЛЮЛОЗЕ | 2007 |

|

RU2431461C2 |

| (ПОЛИМОЧЕВИН)ПОЛИУРЕТАНЫ С УЛУЧШЕННЫМИ ФИЗИЧЕСКИМИ СВОЙСТВАМИ | 2000 |

|

RU2236421C2 |

| ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2015 |

|

RU2684281C2 |

| НЕИОННО-ГИДРОФИЛИЗИРОВАННЫЕ СВЯЗУЮЩИЕ ДИСПЕРСИИ | 2008 |

|

RU2479600C2 |

| Способ получения капролактама | 1982 |

|

SU1279527A3 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ НОВЫХ ТЕРМОПЛАСТИЧЕСКИХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ НА ОСНОВЕ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2644353C2 |

| ВОДНАЯ КОМПОЗИЦИЯ С ЭФФЕКТОМ МЯГКОСТИ НА ОЩУПЬ, ПЕНА СО СВОЙСТВАМИ МЯГКОСТИ НА ОЩУПЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2005 |

|

RU2408638C2 |

Изобретение относится к способу получения 1,6-гександиола и ε-капролактона, включающему следующие стадии: (a) этерификации раствора дикарбоновой кислоты спиртом, (b) частичного каталитического гидрирования полученной на стадии (а) смеси сложных эфиров, (c) дистилляции полученного со стадии (b) выводимого продукта гидрирования и отделения при этом головного продукта, содержащего 1,6-гександиол, и (d) циклизации эфира 6-гидроксикапроновой кислоты из кубовой фракции стадии (с) в присутствии по меньшей мере одного спирта с температурой кипения в области используемого давления, превышающей температуру кипения ε-капролактона, смеси таких спиртов или состава, содержащего такие спирты, причем этот спирт является свободным или также связанным как компонент сложного эфира кубовой фракции, (e) очистки ε-капролактона из дистиллята со стадии (d) посредством дистилляции, причем циклизацию на стадии (d) проводят в жидкой фазе в аппаратуре с колонной, содержащей более одной теоретической разделительной ступени. Способ позволяет получить ε-капролактон со степенью чистоты по меньшей мере 99% и 1,6-гександиол в одном процессе. 15 з.п. ф-лы, 1 ил., 2 пр.

1. Способ получения 1,6-гександиола и ε-капролактона, включающий следующие стадии:

(a) этерификации раствора дикарбоновой кислоты спиртом,

(b) частичного каталитического гидрирования полученной на стадии (а) смеси сложных эфиров,

(c) дистилляции полученного со стадии (b) выводимого продукта гидрирования и отделения при этом головного продукта, содержащего 1,6-гександиол, и

(d) циклизации эфира 6-гидроксикапроновой кислоты из кубовой фракции стадии (с) в присутствии по меньшей мере одного спирта с температурой кипения в области используемого давления, превышающей температуру кипения ε-капролактона, смеси таких спиртов или состава, содержащего такие спирты, причем этот спирт является свободным или также связанным как компонент сложного эфира кубовой фракции,

(e) очистки ε-капролактона из дистиллята со стадии (d) посредством дистилляции,

причем циклизацию на стадии (d) проводят в жидкой фазе в аппаратуре с колонной, содержащей более одной теоретической разделительной ступени.

2. Способ по п. 1, в котором циклизацию эфира 6-гидроксикапроновой кислоты на стадии (d) проводят в присутствии по меньшей мере одного спирта с температурой кипения в области используемого давления, превышающей температуру кипения ε-капролактона, причем этот спирт является связанным как компонент сложного эфира кубовой фракции.

3. Способ по п. 1, в котором этерификацию на стадии (а) проводят спиртом, который кипит в области давления от 10 до 1500 мбар при более высокой температуре, чем ε-капролактон, смесью таких спиртов или составом, содержащим такие спирты.

4. Способ по п. 1, в котором используемые для этерификации на стадии (а) спирты являются многоатомными спиртами, в частности диолами.

5. Способ по п. 3, в котором часть выводимого продукта гидрирования со стадии (b) используют в качестве содержащего спирт состава для этерификации раствора дикарбоновой кислоты на стадии (а).

6. Способ по п. 3, в котором часть содержащего спирт состава, полученного в качестве головного продукта при дистилляции на стадии (с), используют для этерификации раствора дикарбоновой кислоты на стадии (а).

7. Способ по п. 3, в котором для этерификации раствора дикарбоновой кислоты на стадии (а) используют 1,6-гександиол.

8. Способ по п. 1, в котором этерификацию на стадии (а) проводят спиртом, который кипит в области давления от 10 до 1500 мбар при более низкой температуре, чем ε-капролактон, смесью таких спиртов или составом, содержащим такие спирты, причем гидрирование на стадии (b) и/или дистилляцию на стадии (с) проводят в условиях, обеспечивающих возможность вытеснения используемого для этерификации низкокипящего спирта со стадии (а) 1,6-гександиолом, образующимся при гидрировании, в результате переэтерификации.

9. Способ по п. 8, в котором условиями, обеспечивающими переэтерификацию, являются использование на стадии (b) катализатора гидрирования с кислотными или основными центрами, присутствие кислот или оснований на стадии (с) в количестве, вызывающем в приточном потоке на стадию дистилляции образование кислотного или основного числа по меньшей мере 0,01 и/или присутствие на стадии (b) и/или стадии (с) катализаторов переэтерификации в количестве по меньшей мере 1 ч./млн в расчете на приточный поток.

10. Способ по п. 1, в котором частичное гидрирование на стадии (b) регулируют так, чтобы достигалась конверсия гидрирования в пределах от 40 до 97%.

11. Способ по п. 1, в котором раствор дикарбоновой кислоты получают посредством:

I) окисления циклогексана кислородом или кислородсодержащими газами с образованием смесей из циклогексанола, циклогексанона или карбоновых кислот, содержащих до 6 атомов углерода, и

II) взаимодействия полученной согласно стадии (I) реакционной смеси с водой и отделения раствора дикарбоновой кислоты от жидкой двухфазной реакционной смеси.

12. Способ по п. 1, в котором 1,6-гександиол из головной фракции дистилляции на стадии (с) подвергают дополнительной дистилляционной очистке.

13. Способ по п. 3, в котором содержащий спирт состав состоит по меньшей мере на 30 мас.% из соответствующих спиртов.

14. Способ по п. 1, в котором гидрирование на стадии (b) смеси сложных эфиров со стадии (а) осуществляют в жидкой фазе в присутствии формованного изделия катализатора, предшественник которого получают посредством:

(i) предоставления окисленного вещества, содержащего оксид меди, оксид алюминия и по меньшей мере один из оксидов лантана, вольфрама, молибдена, титана, циркония или железа;

(ii) добавления к окисленному веществу со стадии (i) порошкообразной металлической меди, медных пластинок, порошкообразного цемента, графита или их смеси; и

(iii) формования полученной со стадии (ii) смеси в формованное изделие.

15. Способ по п. 1, в котором этерификацию на стадии (а) проводят в отсутствие катализатора.

16. Способ по одному из пп. 1-15, в котором на стадии (с) 1,2-циклогександиолы отделяют через головную часть колонны.

| WO 1997031883A1, 04.09.1997 | |||

| WO 2008152001A1, 18.12.2008 | |||

| УСТРОЙСТВО для ПОДОГРЕВА ПРИРОДНОГО ГАЗА | 0 |

|

SU349861A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАНДИОЛА-1,6 | 0 |

|

SU177867A1 |

Авторы

Даты

2015-12-20—Публикация

2011-09-05—Подача