Уровень техники

В международной публикации WO 2005/018918 описана укладочная машина, которая содержит пресс-форму с полостью и, по меньшей мере, одну укладочную головку, которая может перемещаться в полости пресс-формы с целью прокладки по внутренней поверхности этой пресс-формы материала в форме ленты и, тем самым, формирования заготовки. Затем пресс-форма с заготовкой во внутренней полости нагревается, вследствие чего смола, содержащаяся в заготовке, расплавляется, и наложенные друг на друга слои материала в форме ленты спаиваются друг с другом.

Известен способ внутреннего сплавления наложенных друг на друга слоев материала в форме ленты, согласно которому заготовка, полученная путем наматывания материала в форме ленты на сердечник, покрывается пленкой, а из полостей между слоями материала в форме ленты откачивается воздух, в результате чего эти слои прочно прижимаются друг к другу под действием давления воздуха, воздействующего снаружи на пленку.

Если для соответствующего сжатия заготовки, сформированной на внутренней поверхности полой пресс-формы согласно международной публикации WO 2005/018918, требуется поместить заготовку вместе с полой пресс-формой в вакуумную камеру, то необходима камера больших размеров, которая, соответственно, будет дорогой. Более экономичен вариант, в котором полая пресс-форма может сама образовывать, по меньшей мере, часть необходимой вакуумной камеры. При этом, однако, возникает проблема, связанная с тем, что для обеспечения необходимой устойчивости такой полой пресс-формы ее необходимо изготавливать предпочтительно из стали, а стальная полая пресс-форма, по существу, обладает более высоким коэффициентом теплового расширения по сравнению со сформированным в ней изделием из композитного материала. То есть, когда полая пресс-форма охлаждается после отвердения изделия, она сжимается быстрее изделия, что связано с риском сжатия изделия под давлением пресс-формы. Для исключения такого риска изделию придается подходящая конусовидная форма, которая при охлаждении компенсирует давление окружающей ее пресс-формы благодаря осевому смещению.

Тем не менее, даже если удается предотвратить разрушение изделия под действием охлаждающейся пресс-формы, сохраняется проблема, связанная с тем, что для работы обычной укладочной машины требуется много места, так как изделие должно извлекаться из пресс-формы в осевом направлении. Вследствие этого пространство, необходимое для обычной укладочной машины, соответствует, по меньшей мере, удвоенной длине ее полой пресс-формы.

Раскрытие изобретения

Задачей предлагаемого изобретения является создание укладочной машины для изготовления изделия из композитного материала, которая позволит гарантированно предотвратить повреждение изделий при охлаждении в пресс-форме.

Задача решена за счет того, что в укладочной машине с полой пресс-формой и, по меньшей мере, одной укладочной головкой, которая может перемещаться в пресс-форме с целью укладки на ее внутреннюю поверхность материала в форме ленты или полосы, полая пресс-форма содержит, по меньшей мере, три элемента оболочки, которые могут перемещаться между первым положением, в котором внутренние поверхности элементов оболочки плотно примыкают друг к другу, и вторым положением, в котором внутренние поверхности, по меньшей мере, двух из элементов оболочки разделены зазором. Благодаря переводу такой пресс-формы во второе положение для выполнения охлаждения можно предотвратить сжатие изделия пресс-формой, сжимающейся при охлаждении.

Чтобы не усложнять строение укладочной машины, по меньшей мере, два подвижных элемента оболочки соединены, по меньшей мере, еще с одним из элементов оболочки с возможностью поворота.

Предпочтительно оба подвижных элемента оболочки соединены с возможностью поворота с противоположными кромками еще одного такого же элемента оболочки, то есть количество элементов оболочки, в целом, в точности равно трем.

Целесообразно, по меньшей мере, два подвижных элемента оболочки могут смещаться друг к другу, проходя второе положение и принимая положение разблокировки, в котором изделие, полученное путем укладки композитного материала, может быть извлечено из полой пресс-формы в направлении вверх. Таким образом, отпадает необходимость в начальном выдвижении изделия в осевом направлении из полой пресс-формы, в результате чего значительно уменьшается площадь, необходимая для работы укладочной машины.

Предпочтительно, по меньшей мере, один дополнительный элемент оболочки образует нижнюю часть полой пресс-формы, то есть он может стабильно поддерживать и удерживать изделие, когда два подвижных элемента оболочки перемещаются между первым и вторым положениями.

Чтобы обеспечить удобное извлечение готового изделия, по меньшей мере, два подвижных элемента оболочки образуют предпочтительно верхнюю часть полой пресс-формы и соединены, по меньшей мере, с одним дополнительным элементом оболочки ниже уровня максимального поперечного растяжения пресс-формы.

Для предотвращения сплющивания изделия между находящимися друг напротив друга областями внутренних поверхностей одинаковых элементов оболочки, нормали поверхностей, проведенные из двух произвольных точек внутренней поверхности каждого элемента оболочки, должны сходиться под углом менее 180°, предпочтительно менее 150°. Если полая пресс-форма содержит три одинаковых элемента оболочки, угол составит не более 120°.

Чтобы элементы оболочки можно было использовать в качестве стенок вакуумной камеры, между плотно прилегающими друг к другу элементами оболочки, целесообразно, должна быть предусмотрена эластичная уплотнительная лента.

В целях восприятия давления воздуха, действующего снаружи, элементы оболочки, целесообразно, содержат попарно противоположные друг другу фланцы. Чтобы плотно прижать эти фланцы друг к другу и герметизировать их еще до начала создания пониженного давления в полой пресс-форме, полезно предусмотреть между каждой парой попарно противоположных фланцев, по меньшей мере, одну камеру, из которой может откачиваться воздух.

Кроме того, камера может быть ограничена эластичной уплотнительной лентой.

Чтобы можно было перемещать друг относительно друга полую пресс-форму и укладочную головку при укладке материала в форме ленты, предпочтительно, по меньшей мере, один из этих компонентов может смещаться вдоль оси и/или поворачиваться вокруг оси. Для обеспечения высокой скорости перемещения может быть целесообразен вариант, в котором как полая пресс-форма, так и укладочная головка могут смещаться вдоль оси в противоположных направлениях и/или поворачиваться вокруг оси в противоположных направлениях.

Для обеспечения вращения полой пресс-формы во время укладки материала в форме ленты целесообразен вариант, в котором пресс-форма содержит, по меньшей мере, два соосных друг другу ходовых кольца, которые удерживаются с возможностью вращения на ходовых роликах опоры.

Чтобы ходовые кольца не препятствовали открытию формы, каждое из них, целесообразно, разделено на участки, каждый из которых является составной частью отдельного элемента формы.

Чтобы обеспечить непрерывное и плавное вращение пресс-формы при укладке материала в форме ленты, отдельные участки в закрытом положении пресс-формы должны образовывать ходовое кольцо, не имеющее разрывов по периметру. Чтобы участки ходовых колец не сталкивались друг с другом при повороте элементов формы и не блокировали друг друга, участки каждого ходового кольца, целесообразно, смещены друг относительно друга в осевом направлении, по меньшей мере, в области своих оконечностей.

В целях однозначного определения второго положения опора, на которой покоится пресс-форма, может быть снабжена упорами, в которые упираются, по меньшей мере, два подвижных элемента оболочки в своем втором положении.

Чтобы обеспечить возможность открытия пресс-формы далее второго положения, эти упоры предпочтительно могут перемещаться или сниматься.

Чтобы зафиксировать элементы оболочки в их первом положении, должен быть предусмотрен, по меньшей мере, один запорный элемент, который перекрывает, по меньшей мере, обращенные друг к другу в первом положении кромки подвижных элементов оболочки, удерживая их в контакте друг с другом.

Предпочтительно такой запорный элемент содержит кулачок, который может переставляться по подвижному элементу оболочки в направлении периметра пресс-формы. Этот кулачок в первом положении давит на поверхность другого подвижного элемента оболочки, удаленную от первого подвижного элемента оболочки, и фиксирует оба элемента друг относительно друга. Во втором положении кулачок прилегает к поверхности другого подвижного элемента оболочки, обращенной к первому подвижному элементу оболочки, удерживая оба этих элемента на определенном расстоянии друг от друга.

Несколько подобных запорных элементов, распределенных вдоль обращенных друг к другу кромок двух подвижных элементов оболочки, целесообразно могут переставляться шпинделем, соединенным с ними.

Запорный элемент должен выдерживать высокую температуру, необходимую для отвердения заготовки, то есть, во-первых, должен сохранять свою подвижность даже при высоких температурах, а во-вторых, должен быть достаточно прочным, чтобы поддерживать плотный контакт между парой элементов оболочки несмотря на напряжение, обусловленное нагревом, в частности, различными коэффициентами теплового расширения изделия и пресс-формы.

Кроме того, изобретение относится к способу изготовления изделия из композитного материала с использованием полой пресс-формы, состоящей, по меньшей мере, из трех элементов оболочки, которые могут перемещаться между первым положением, в котором внутренние поверхности элементов оболочки плотно примыкают друг к другу, и вторым положением, в котором внутренние поверхности, по меньшей мере, двух из элементов оболочки разделены зазором, причем способ содержит следующие этапы:

- укладка на внутреннюю поверхность полой пресс-формы, находящейся в первом положении, по меньшей мере, одной ленты или полосы материала с целью получения заготовки;

- отверждение заготовки путем нагрева в пресс-форме;

- охлаждение заготовки, причем пресс-форма находится во втором положении.

Отверждение должно происходить в условиях вакуума, так как это позволит получить изделие, не содержащее пузырьков воздуха и прочих неоднородностей, ослабляющих структуру.

Краткое описание чертежей

Прочие признаки и преимущества изобретения следуют из приведенного ниже описания вариантов исполнения с учетом прилагаемых фигур, на которых изображено:

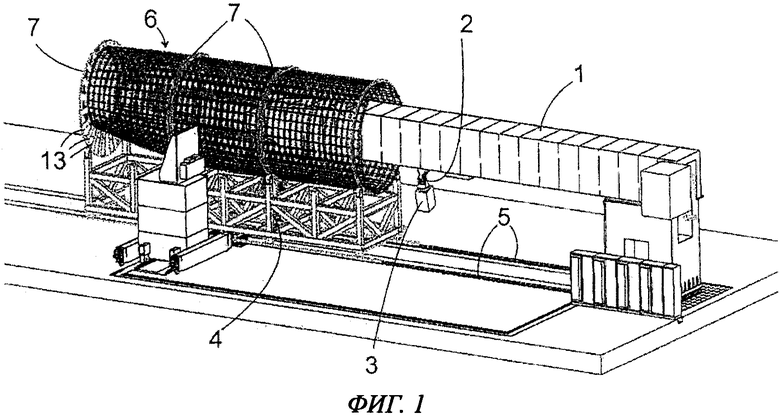

Фигура 1: перспективный вид укладочной машины, описываемой изобретением.

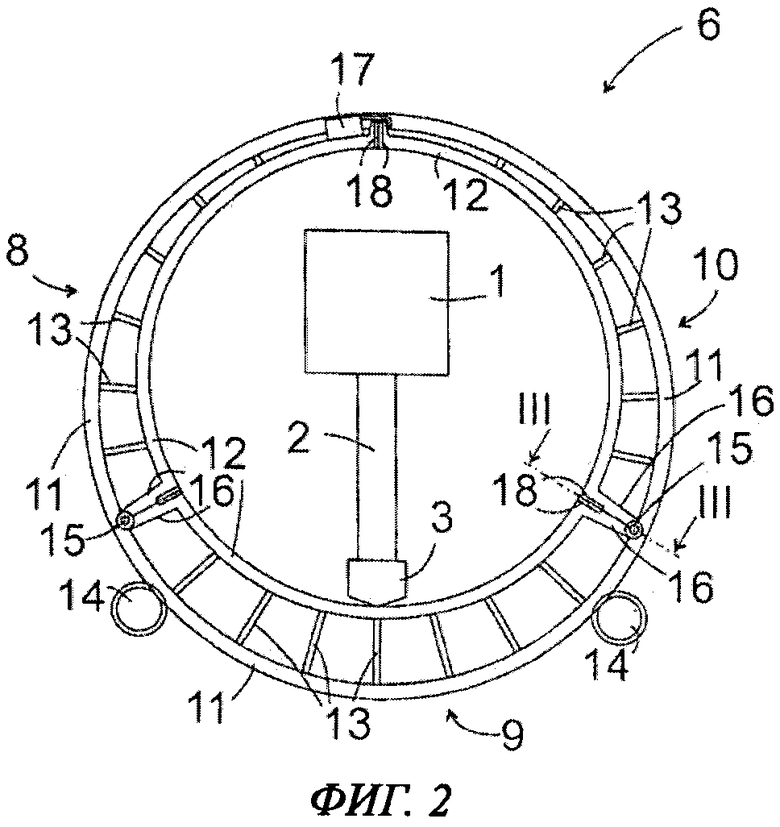

Фигура 2: схематичный осевой разрез укладочной машины.

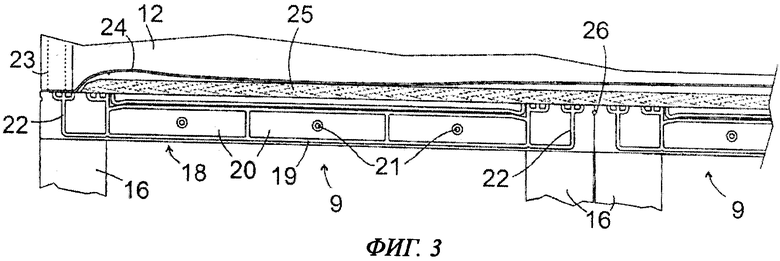

Фигура 3: горизонтальная проекция соприкасающихся друг с другом фланцев элементов формы укладочной машины.

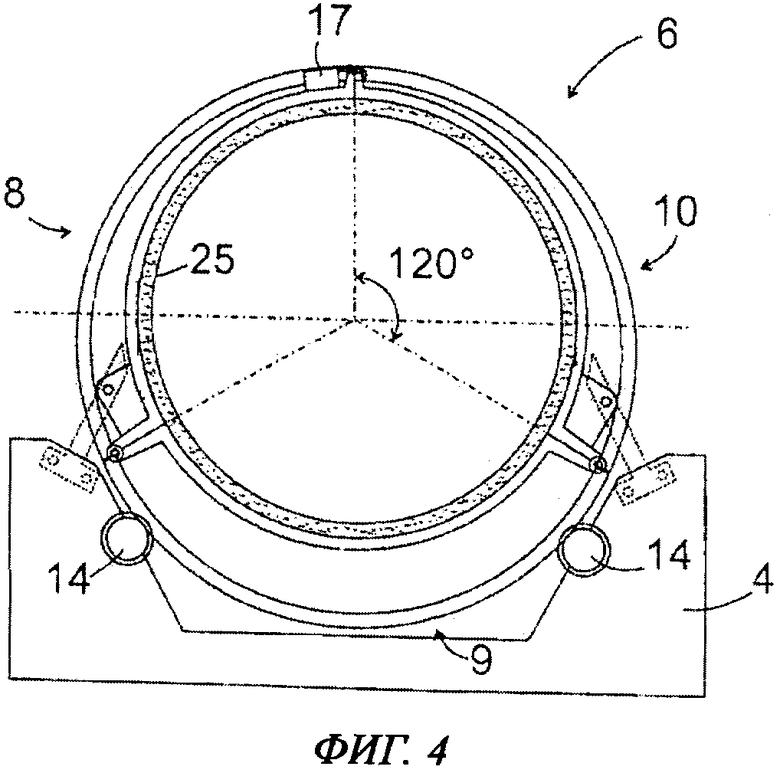

Фигура 4: осевой разрез укладочной машины во время этапа отверждения изделия.

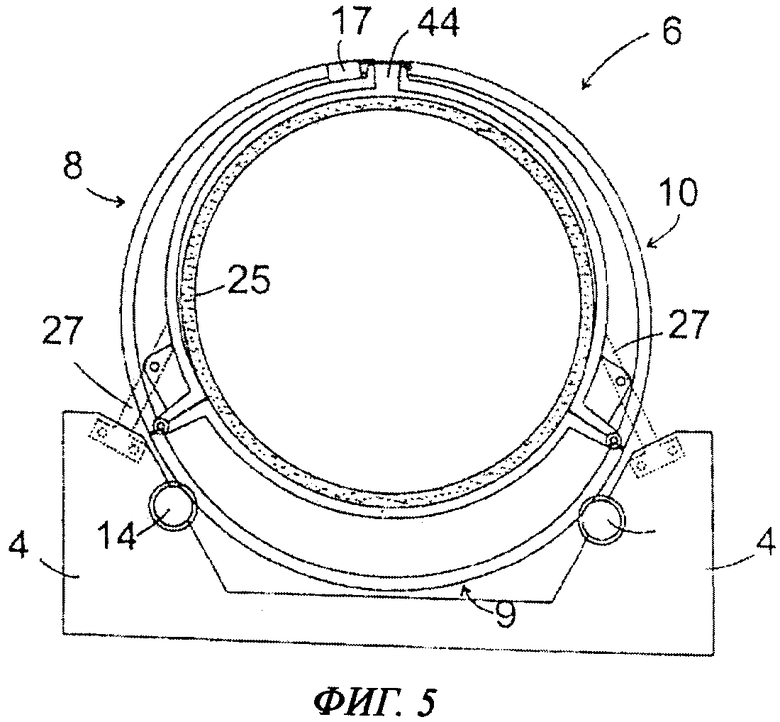

Фигура 5: осевой разрез укладочной машины (аналогичный фиг.4) во время этапа охлаждения изделия.

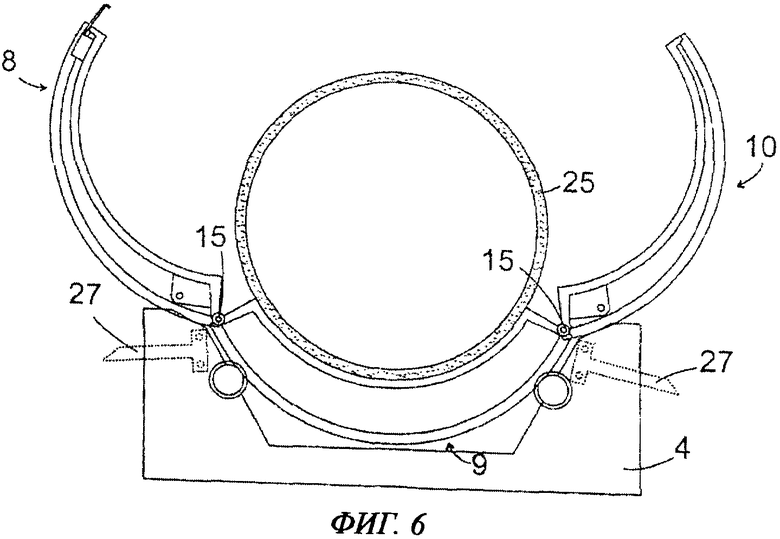

Фигура 6: разрез, аналогичный фиг.4, после охлаждения изделия.

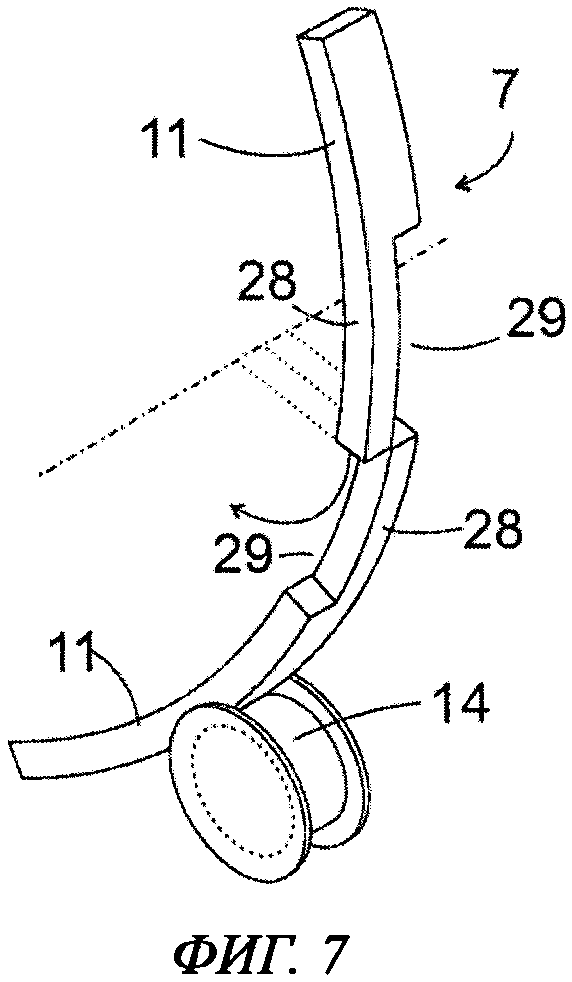

Фигура 7: фрагмент ходового кольца полой пресс-формы.

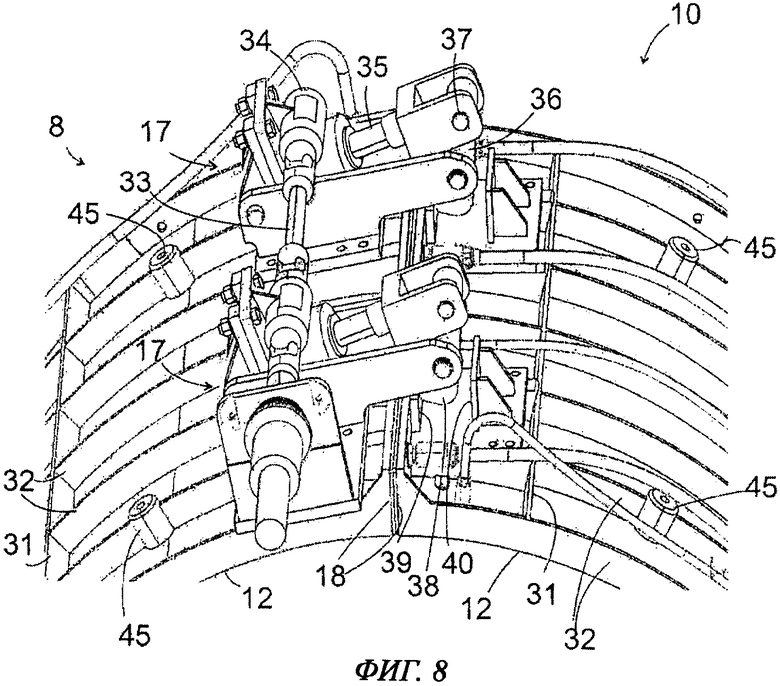

Фигура 8: перспективный вид запорных элементов полой пресс-формы в закрытом и заблокированном положении.

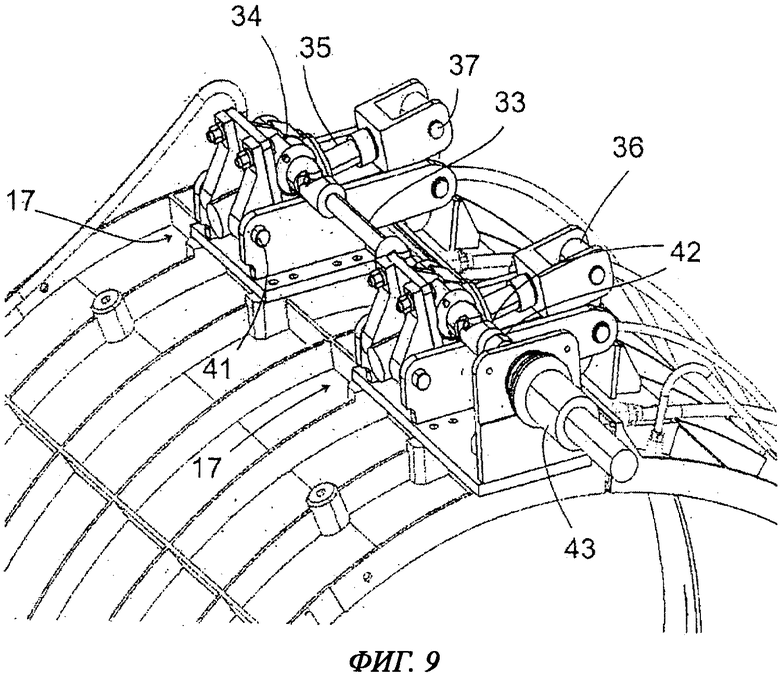

Фигура 9: вид запорного элемента с другого направления.

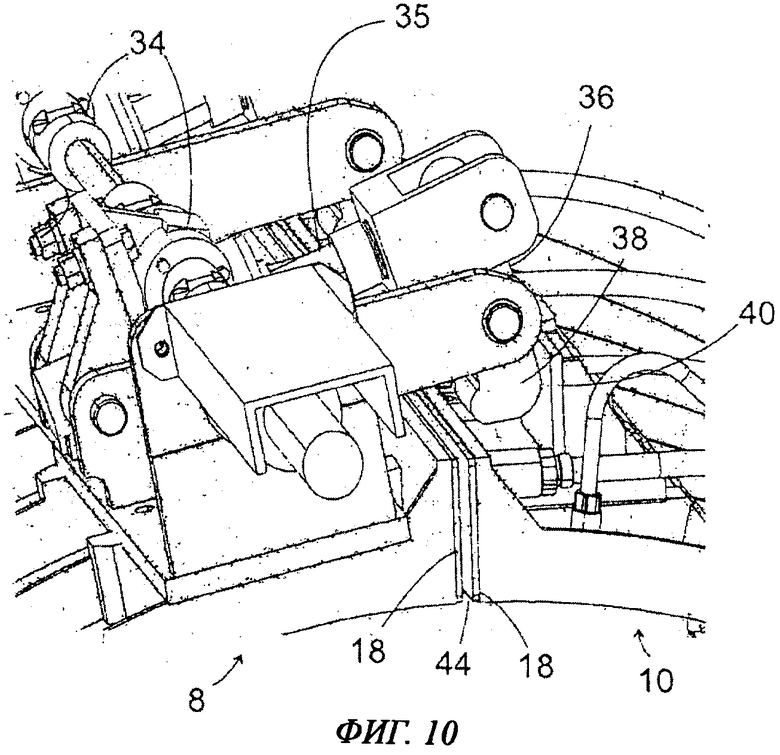

Фигура 10: вид запорных элементов в частично открытом положении.

Осуществление изобретения

Укладочная машина, показанная на фиг.1, содержит длинную опорную балку 1, от которой вниз отходит кронштейн 2, на нижней оконечности которого расположена укладочная головка 3. Укладочная головка 3 может перемещаться по вертикали относительно опорной балки 1 и имеет две степени свободы поворота.

Под опорной балкой 1 по направляющим 5, которые параллельны опорной балке 1, может перемещаться поворотная тележка 4. Поворотная тележка 4 несет полую пресс-форму 6. Пресс-форма 6 разделена ходовыми кольцами 7 в осевом направлении, в данном случае на три участка. Количество участков может изменяться в зависимости от длины изготавливаемого изделия.

Опорная балка 1 входит в зацепление с внутренней полостью пресс-формы 6. Внутренняя полость имеет приблизительно цилиндрическую форму и слегка и асимметрично сужается наподобие конуса в области оконечности. Пресс-форма 6 длиной в несколько метров может использоваться для изготовления части фюзеляжа самолета, в данном случае - для изготовления задней части фюзеляжа, расположенной между несущими плоскостями и основанием хвостового стабилизатора.

Пресс-форма 6 разделена по периметру на три элемента 8, 9, 10 оболочки (см. фиг.2). Каждая часть 8, 9, 10 оболочки содержит сектор 11 (длиной 120°) каждого ходового кольца 7, стенную панель 12, которая занимает примерно треть объема изготавливаемого участка фюзеляжа самолета, а также несколько подкосов 13, которые проходят между стенными панелями 12 и соответствующими секторами, усиливают элементы 8, 9, 10 оболочки и компенсируют возможный эксцентриситет стенных панелей 12 относительно ходовых колец 7.

Элемент 9 оболочки соединен с двумя соседними с ним элементами 8, 10 оболочки шарнирами 15, ось поворота которых проходит параллельно оси вращения колец 7 вблизи внешней поверхности этих колец. Радиально ориентированные кронштейны 16 перекрывают расстояние между расположенными друг напротив друга кромками стенных панелей 12 элементов 8, 9 или 9, 10 оболочки, а также соединяющие их шарниры 15. Кромки элементов 8, 10 оболочки, удаленные от элемента 9 оболочки, удерживаются прижатыми друг к другу с помощью разъемного запорного элемента 17.

На фиг.2 показаны ролики 14 поворотной тележки 4, которые расположены парами и поддерживают одно из ходовых колец 7. В каждой паре роликов 14, по меньшей мере, один ролик может приводиться во вращение с целью поворота пресс-формы 6 вокруг общей оси ходовых колец.

Когда пресс-форма 6 поворачивается, укладочная головка 3 проходит по внутренним поверхностям стенных панелей 12, покрывая их ленточным материалом, который армирован волокном и не показан на фиг.2. Отношение между скоростью вращения пресс-формы 6 и скоростью перемещения укладочной головки 3 вдоль опорной балки 1 определяет ориентацию укладываемого ленточного материала. За счет непрерывного поступательного и возвратного перемещения укладочной головки 3 можно компенсировать эксцентриситет стенных панелей 12 относительно оси вращения колец 7, благодаря чему укладочная головка при укладке ленточного материала будет постоянно соприкасаться с одной из стенных панелей 12.

Разумеется, вместо вращения пресс-формы 6 вокруг оси ходовых колец 7 можно было бы вращать опорную балку 1 вокруг своей продольной оси, чтобы распределить волокнистую ленту по периметру пресс-формы 6. Выгодным образом, в частности, при высокой скорости укладки, дисбаланс пресс-формы 6 не влияет на результат укладки. Однако вращение пресс-формы 6 при постоянной ориентации кронштейна 2 выгодно тем, что прижимное усилие, которое укладывающая головка 3 оказывает на стенные панели 12 при укладке ленты, легче поддерживать на постоянном уровне. Чтобы максимально увеличить скорость укладки, возможен вариант, в котором пресс-форма 6 и опорная балка 1 приводятся во вращение в противоположных направлениях.

На фиг.3 представлен разрез (вдоль линии III-III на фиг.2) фланца 18, который образует кромку элемента 9 оболочки, обращенную к элементу 10 оболочки. Этот фланец 18 и дополнительный фланец 18 элемента оболочки, расположенный напротив него, имеют совпадающие друг с другом пазы, в которые укладывается уплотнитель 19. Уплотнитель 19 ограничивает несколько полостей, которые расположены между фланцами 18. Из этих полостей с помощью соединяющихся с ними всасывающих трубопроводов 21 может откачиваться воздух, в результате чего обеспечивается прочное и герметичное обжатие уплотнителя 19. Выступы 22 уплотнителя 19 выходят на внутреннюю поверхность стенной панели 12 рядом с узкими сторонами каждого из фланцев 18. На левой стороне фланца 18 (см. фиг.3) этот выступ 22 плотно прилегает к липкой ленте 23, которая проложена по кромке панелей 12 всех трех элементов 8, 9, 10 оболочки и герметично фиксирует пленку, имеющую вид рукава. На правой стороне фланца 18 заготовка 25, образованная путем укладки армированной волокном ленты, накрывает выступ 22 уплотнителя 19, а кольцевой уплотнитель 26, проложенный по периметру, обеспечивает герметичное соединение с дополнительным элементом 9 оболочки, примыкающим в осевом направлении.

Благодаря тому, что соответствующие уплотнители 19 расположены также между соприкасающимися друг с другом фланцами 18 элементов 8, 9 и 9, 10 оболочки, а рукав 24 пленки указанным выше образом зафиксирован еще одной липкой лентой 23 на противоположной осевой оконечности, не показанной на фигуре 3, стенные панели 12 и пленка 24 образуют герметичный кожух, который полностью охватывает заготовку 25.

Лента материала, из которой состоит заготовка 25, может быть пропитана синтетической смолой, которая может активизироваться при нагреве, уже во время укладки. Таким образом, достаточно откачать воздух из объема, ограниченного пленкой 24 и стенными панелями 12, и нагреть заготовку, чтобы волокна заготовки прижались к стенным панелям 12 под действием давления воздуха, воздействующего изнутри на пленку 24, и были спаяны с помощью пропитывающей синтетической смолы. Если уложенная лента, армированная волокном, не была предварительно пропитана соответствующим образом, можно впрыснуть соответствующую синтетическую смолу во время откачивания воздуха при высокой температуре, чтобы прочно соединить волокна между собой.

На фиг.4 представлен осевой разрез пресс-формы 6 во время уплотнения. Опора 1 с укладывающей головкой 3 извлечена из внутренней полости пресс-формы 6, а противоположные друг другу фланцы 18 элементов 8, 10 оболочки плотно прижимаются друг к другу запорным элементом 17.

Как показано пунктирными линиями, нормали поверхности, отходящие от кромок элементов 8, 9, 10 оболочки, пересекаются в центре пресс-формы под углом 120°, а плоскость наибольшего расширения пресс-формы 6 пересекает элементы 8 и 10 оболочки.

После уплотнения необходимо охладить пресс-форму 6 и изделие 25, чтобы изделие 25 могло полностью отвердеть и быть извлечено из пресс-формы 6. При этом возникает проблема, связанная с тем, что коэффициент теплового расширения стали, из которой изготовлена пресс-форма 6, значительно выше коэффициента теплового расширения полимера, из которого изготовлено изделие 25. Поэтому, если оставить изделие 25 и пресс-форму 6 охлаждаться в конфигурации, показанной на фиг.4, то либо изделие 25 разопрет пресс-форму 6, либо оно будет сплющено под давлением сжимающейся пресс-формы 6. Для предотвращения такого развития ситуации, при охлаждении запорный элемент 17 частично открывается, как показано на фиг.5, а повернувшиеся наружу элементы 8, 10 оболочки фиксируются за счет соприкосновения с опорными кронштейнами 27, установленными на поворотной тележке 4, в положении, которое рассчитано на основании известных коэффициентов теплового расширения пресс-формы 6 и изделия 25 таким образом, чтобы после охлаждения изделие 25 прилегало ко всем трем элементам 8, 9, 10 оболочки. После завершения охлаждения опорные кронштейны 27 снова удаляются или, как показано на фиг.6, отворачиваются в сторону. Теперь элементы 8, 10 оболочки могут быть повернуты наружу на шарнирах 15 настолько, чтобы готовое изделие 25 можно было извлечь из формы в направлении вверх.

На фиг.7 представлен фрагмент ходового кольца 7 на границе между двумя его секторами 11. В то время как ширина секторов 11 на большей части их длины соответствует ширине роликов 14, то есть ходовые кольца 7 неподвижно (в осевом направлении) лежат на роликах 14, ширина оконечностей секторов 11, обращенных друг к другу, уменьшена вдвое, вследствие чего штифт 28 одного сектора 11 располагается напротив выемки 29 соседнего сектора 11. Штифты 28 немного выступают в направлении окружности по периметру, вследствие чего при закрытой пресс-форме 6 обеспечивается непрерывное и плавное качение ходовых колец 7 по роликам 14. Когда при открытии пресс-формы 6 два элемента оболочки поворачиваются в сторону друг от друга вокруг оси шарнира 15, имеющей на фигуре 7 обозначение 30, штифт 28 одного сектора входит в выемку 29 другого сектора (см. изогнутую стрелку на фигуре 7).

На фиг.8 представлен перспективный вид фрагментов элементов 8, 10 оболочки и запорных элементов 17, соединяющих их между собой. На фигуре отчетливо видно строение элементов 8, 10 оболочки, которые содержат фланцы 18, выступающие радиально наружу от стенных панелей 12, и ребра 31, 32 жесткости, которые проходят по внешним сторонам стенных панелей 12 в осевом направлении и в направлении окружности. Запорные элементы 17 соединены общим шпинделем 33, причем каждый из них содержит зубчатое колесо, установленное на шпинделе и скрытое в корпусе 34, а также зубчатую рейку 35, приводящуюся зубчатым колесом. Зубчатая рейка 35 соединена с двуплечным рычагом 36 шарниром 37. В конфигурации, показанной на фигуре 8, зубчатая рейка 35 полностью выдвинута и удерживает кулачок 38, представляющий собой удаленную от шарнира 37 оконечность рычага 36, прижатым к внешней стороне 39 фланца 18 элемента 10 оболочки, удаленной от элемента 8 оболочки. Таким образом, фланцы 18 обоих элементов 8, 10 оболочки плотно прижаты друг к другу, а пресс-форма 6 закрыта.

Кулачок 38 рычага 36 в этом случае находится в выемке между фланцем 18 и стенкой 40 элемента 10 оболочки, которая, по существу, параллельна фланцу 18.

Как показано на фиг.9, зубчатая рейка 35 и корпус 34 зубчатого колеса соединены с элементом 8 оболочки шарниром 41, который допускает небольшое отклонение при выдвижении и втягивании зубчатой рейки 35. Для компенсации такого отклонения в шпиндель 33 встроены два карданных шарнира 42, которые расположены между запорными элементами 17 и пневматическим двигателем 43, приводящим шпиндель 33 во вращение.

На фиг.10 показаны запорные элементы 17 на частично открытой пресс-форме 6 (см. фиг.5). Зубчатые рейки 35 частично втянуты, а кулачки 38 отклонены от фланца 18 к противоположной стенке 40 и отодвигают ее на некоторое расстояние назад, в результате чего между фланцами 18 элементов 8, 10 оболочки образуется зазор 44. Дальнейшему отклонению рычага 36 препятствуют опорные кронштейны 27, которые, как показано на фигуре 5, соприкасаются с элементами 8, 10 оболочки.

Если опорные кронштейны 27 будут удалены после охлаждения, зубчатые рейки 35 могут быть втянуты полностью, вследствие чего рычаги 36 могут быть еще дальше отклонены против часовой стрелки. В результате они выходят из зацепления с фланцем 18 и стенкой 40. Таким образом, рычаги более не блокируют дальнейшее раскрытие пресс-формы 6, но, в то же время, не могут поспособствовать такому раскрытию. Чтобы раскрыть пресс-форму 6 до конфигурации, показанной на фигуре 6, в резьбовые гнезда 45 элементов 8, 10 оболочки можно ввернуть проушины (не показанные на фигуре), после чего последовательно подсоединять к ним кран-балку (не показанную на фигуре), растягивая их в стороны.

Изобретение относится к укладочной машине для изготовления изделия из композиционного материала и к способу изготовления такого изделия. Техническим результатом является предотвращение повреждений изделий при охлаждении в пресс-форме. Технический результат достигается укладочной машиной, которая предназначена для изготовления изделия из композитного материала. Укладочная машина содержит полую пресс-форму и укладочную головку, перемещаемую в пресс-форме с целью укладки на ее внутреннюю поверхность материала в форме ленты. Причем полая пресс-форма содержит, по меньшей мере, три элемента оболочки, которые могут перемещаться между первым положением, в котором внутренние поверхности элементов оболочки плотно примыкают друг к другу, и вторым положением, в котором внутренние поверхности, по меньшей мере, двух из элементов оболочки разделены зазором. 2 н. и 18 з.п. ф-лы, 10 ил.

1. Укладочная машина, которая предназначена для изготовления изделия (25) из композитного материала и содержит полую пресс-форму (6) и, по меньшей мере, одну укладочную головку (3), перемещаемую в пресс-форме (6) с целью укладки на ее внутреннюю поверхность материала в форме ленты, отличающаяся тем, что полая пресс-форма (6) содержит, по меньшей мере, три элемента (8, 9, 10) оболочки, которые могут перемещаться между первым положением, в котором внутренние поверхности элементов (8, 9, 10) оболочки плотно примыкают друг к другу, и вторым положением, в котором внутренние поверхности, по меньшей мере, двух из элементов (8, 10) оболочки разделены зазором (44).

2. Укладочная машина по п.1, отличающаяся тем, что, по меньшей мере, два подвижных элемента (8, 10) оболочки соединены, по меньшей мере, еще с одним из элементов (9) оболочки с возможностью поворота.

3. Укладочная машина по п.2, отличающаяся тем, что, по меньшей мере, два подвижных элемента (8, 10) оболочки выполнены с возможностью проходить второе положение и смещаться в положение разблокировки, в котором изделие (25), полученное путем укладки композитного материала, может быть извлечено из пресс-формы (6) в направлении вверх.

4. Укладочная машина по одному из пп.1-3, отличающаяся тем, что, по меньшей мере, два подвижных элемента (8, 10) оболочки образуют верхнюю часть пресс-формы (6) и соединены, по меньшей мере, с одним дополнительным элементом (9) оболочки ниже плоскости максимального поперечного растяжения пресс-формы (6).

5. Укладочная машина по одному из пп.1-3, отличающаяся тем, что нормали поверхностей, проведенные из двух произвольных точек внутренней поверхности каждого элемента (8, 9, 10) оболочки, сходятся под углом менее 180°, предпочтительно не более 120°.

6. Укладочная машина по одному из пп.1-3, отличающаяся тем, что между плотно примыкающими друг к другу элементами (8, 9, 10) оболочки предусмотрена эластичная уплотнительная лента (19).

7. Укладочная машина по одному из пп.1-3, отличающаяся тем, что элементы оболочки содержат попарно противоположные друг другу фланцы, причем каждая пара таких фланцев ограничивает, по меньшей мере, одну камеру, из которой может откачиваться воздух.

8. Укладочная машина по одному из пп.1-3, отличающаяся тем, что один или оба из компонентов: пресс-форма (6) и укладочная головка (3), выполнен(ы) с возможностью смещения вдоль оси и/или поворота вокруг оси.

9. Укладочная машина по п.8, отличающаяся тем, что пресс-форма (6) и укладочная головка (3) выполнены с возможностью смещения вдоль оси в противоположных направлениях и/или поворота вокруг оси в противоположных направлениях.

10. Укладочная машина по одному из пп.1-3, отличающаяся тем, что пресс-форма (6) содержит, по меньшей мере, два соосных друг другу ходовых кольца (7), которые удерживаются с возможностью вращения на ходовых роликах (14) опоры (4).

11. Укладочная машина по п.10, отличающаяся тем, что каждое ходовое кольцо (7) разделено на участки (11), каждый из которых жестко соединен с одним из элементов (8, 9, 10) оболочки.

12. Укладочная машина по п.11, отличающаяся тем, что участки (11) каждого ходового кольца (7) смещены друг относительно друга в осевом направлении, по меньшей мере, в области своих оконечностей (28, 29).

13. Укладочная машина по одному из пп.1-3, отличающаяся тем, что опора (4), на которой установлена пресс-форма (6), снабжена упорами (27), в которые упираются, по меньшей мере, два подвижных элемента (8, 10) оболочки в своем втором положении.

14. Укладочная машина по п.13, отличающаяся тем, что для открытия пресс-формы (6) упоры (27) выполнены с возможностью перемещения или снятия.

15. Укладочная машина по одному из пп.1-3, 11, 12, 14, отличающаяся тем, что содержит запорный элемент (17), который перекрывает, по меньшей мере, обращенные друг к другу в первом положении кромки, по меньшей мере, одной пары элементов (8, 10) оболочки.

16. Укладочная машина по п.15, отличающаяся тем, что запорный элемент (17) содержит кулачок (38), перемещаемый по одному из двух подвижных элементов (8, 10) оболочки в направлении периметра пресс-формы (6) и в первом положении нажимает на поверхность (39) другого подвижного элемента (10) оболочки, удаленную от первого подвижного элемента (8) оболочки, а во втором положении прилегает к поверхности (40) другого подвижного элемента (10) оболочки, обращенной к первому подвижному элементу (8) оболочки.

17. Укладочная машина по п.15, отличающаяся тем, что несколько запорных элементов (17) выполнены с возможностью перемещения шпинделем (33), соединенным с ними.

18. Укладочная машина по п.15, отличающаяся тем, что запорный элемент (17) выполнен с возможностью выдерживать температуру, необходимую для отверждения изделия (25).

19. Способ изготовления изделия (25) из композитного материала с использованием полой пресс-формы (6), содержащей, по меньшей мере, три элемента (8, 9, 10) оболочки, которые выполнены с возможностью перемещения между первым положением, в котором внутренние поверхности элементов (8, 9, 10) оболочки плотно примыкают друг к другу, и вторым положением, в котором внутренние поверхности, по меньшей мере, двух из элементов (8, 10) оболочки разделены зазором (44), причем способ содержит следующие этапы:

- укладка на внутреннюю поверхность полой пресс-формы (6), находящейся в первом положении, по меньшей мере, одной ленты материала с целью получения заготовки (25);

- отверждение заготовки (25) путем нагрева в пресс-форме (6);

- охлаждение заготовки (25), причем пресс-форма (6) находится во втором положении.

20. Способ по п.19, отличающийся тем, что отверждение производят в условиях вакуума.

| WO 2005018918 A1, 03.03.2005 | |||

| Способ получения демпфирующего материала "Виноктил" | 1953 |

|

SU109413A1 |

| Электромагнитный нож-контакт для контроля пряжи | 1930 |

|

SU20248A1 |

| US 3074111 A1, 22.01.1963 | |||

| 1971 |

|

SU409883A1 | |

Авторы

Даты

2015-12-20—Публикация

2011-09-22—Подача