Изобретение касается системы для изготовления конструктивных элементов из волокнистого композиционного материала с признаками независимого пункта 1 формулы изобретения. Изобретение касается также машины для укладки волокон для включения в предлагаемую изобретением систему. Изобретение касается, кроме того, способа для кладки волокнистого слоя на заготовку посредством машины для укладки волокон такой системы.

Из публикации WO 2009/042 225 A2 известна машина для укладки волокон для изготовления волокнистых структур. Машина для укладки волокон имеет трехосный стол, который установлен с возможностью вращения относительно волокноукладочной головки вокруг вертикальной оси вращения и с возможностью линейного перемещения в двух направлениях. На этом трехосном столе установлен вакуумный стол, который служит в качестве гладкой поверхности инструмента. Волокноукладочная головка жестко установлена над вакуумным столом на станине машины и содержит направляющие линейки для волокнистой ленты, которые с помощью линейного исполнительного механизма могут перемещаться в вертикальном направлении, чтобы подавать волокнистую ленту к поверхности инструмента.

Задача данного изобретения заключается в создании системы для изготовления конструктивных элементов из волокнистого композиционного материала, в частности, для крупносерийного производства, которая обеспечивает быстрый и бесперебойный производственный процесс.

Эта задача решается посредством системы для изготовления конструктивных элементов из волокнистого композиционного материала, содержащей:

по меньшей мере одну первую машину для укладки волокон, предназначенную для нанесения волокнистых структур на заготовку; и

и дополнительную, отличную от машины для укладки волокон обрабатывающую позицию для видоизменения заготовки,

причем заготовка с помощью автоматизированного устройства подачи может доставляться как к машине для укладки волокон, так и к дополнительной обрабатывающей позиции.

До сих пор машины для укладки волокон использовались в качестве отдельной машины для изготовления в высокой степени индивидуальных и затратных конструктивных элементов в незначительных количествах. Для того, чтобы обеспечить большое пропускаемое количество заготовок в рамках серийного производства, предусмотрена предлагаемая изобретением привязка машины для укладки волокон к автоматизированной системе изготовления заготовок.

В общем предлагаемая изобретением система может содержать несколько машин для укладки волокон различной конструкции, чтобы оптимизировать процесс изготовления заготовок.

В одном особенно предпочтительном варианте выполнения изобретения система содержит вторую машину для укладки волокон, которая пространственно отделена от первой машины для укладки волокон и соединена с этой первой машиной для укладки волокон посредством автоматизированного устройства подачи. Предпочтительно, но не необходимо, эти по меньшей мере две машины для укладки волокон выполнены при этом конструктивно одинаковыми.

В первой возможной модификации эти машины для укладки волокон установлены при этом как параллельные обрабатывающие позиции, которые осуществляют одни и те же этапы обработки одновременно обрабатываемых заготовок. Благодаря этому производительность может быть увеличена и приведена в соответствие с возможно более высокой производительностью других обрабатывающих позиций. Однако, в принципе возможно, что эти машины для укладки волокон осуществляют разные этапы обработки.

В одном альтернативном или дополняющем варианте выполнения предусмотрено, что машины для укладки волокон в качестве последовательных обрабатывающих позиций осуществляют друг за другом разные этапы обработки одной заготовки. Благодаря этому изготовление заготовки может быть дополнительно оптимизировано, и между операциями обработки в этих машинах для укладки волокон могут осуществляться, в частности, и другие этапы обработки.

Предпочтительно система содержит по меньшей мере одну буферную позицию для приема, накопления и передачи множества заготовок. Это позволяет существенно улучшить логистику в автоматизированной системе изготовления с большой производительностью. Предпочтительно заготовки остаются в буферных позициях на своих соответствующих палетах.

В одном предпочтительном варианте выполнения изобретения дополнительная обрабатывающая позиция содержит по меньшей мере одно формующее устройство, выбранное, в частности, из следующей группы: устройство для прессования, термокамера и/или устройство для нанесения лака. Такая обрабатывающая позиция особенно для изготовления серийных деталей для автомобилей или самолетов комбинируется предпочтительно в автоматизированной форме с машинами для укладки волокон.

Для экономии установочной площади и для повышения гибкости в целом автоматизированное устройство подачи предпочтительно содержит погрузочное устройство, посредством которого возможна загрузка и разгрузка машины для укладки волокон только с одной стороны. Это позволяет осуществлять ввод заготовки в машину для укладки волокон и вывод из нее по тупиковому типу. В общем предпочтительно с помощью погрузочного устройства одновременно выполнять замену обработанной заготовки на необработанную заготовку.

При этом указанное погрузочное устройство в предпочтительном осуществлении изобретения выполнено как поворотное двухпозиционное приспособление с загрузочной позицией, которое содержит поворотное крепежное устройство для приема по меньшей мере двух заготовок.

Далее, данное изобретение в общем касается машины для укладки волокон, которая скомбинирована с вышеописанным погрузочным устройством, посредством которого загрузка и разгрузка волокноукладочной установки возможна только с одной стороны. Предусматривается, что такая машина для укладки волокон может к тому же обладать любым из приведенных ниже признаков описываемых здесь машин для укладки волокон.

В общем предпочтительно, чтобы укладочная головка машины для укладки волокон была подвижной в вертикальной плоскости, причем угол между этой плоскостью и погрузочным путем машины для укладки волокон составляет от 0° до 30°. Это позволяет сделать конструкцию машины для укладки волокон компактной и, в частности, узкой. Особенно предпочтительно, если угол между погрузочным путем и указанной плоскостью составляет при этом 0°, т.е. они расположены параллельно или, соответственно, на одной линии. В общем предпочтительно, если укладочная головка может двигаться только в вертикальной плоскости.

Под погрузочным путем в общем понимается проходящий, в частности, прямолинейно участок для автоматизированной транспортировки заготовки между внешней областью машины для укладки волокон и обрабатывающей позицией заготовки. Погрузочный путь является, таким образом, во-первых, частью автоматизированного устройства подачи и, во-вторых, частью машины для укладки волокон.

В одном возможном примере выполнения укладочная головка машины для укладки волокон выполнена подвижной в вертикальной плоскости, причем магазин катушек с волокном машины для укладки волокон содержит множество катушек с волокном с параллельными друг другу осями катушек, причем угол между осями катушек и указанной вертикальной плоскостью составляет от 60° до 90°. Благодаря такому устройству магазина катушек с волокном и соответствующему направлению волокон тоже можно создать узкую конструкцию машины для укладки волокон. Особенно предпочтительно угол составляет около 90°. Таким образом можно расположить погрузочный путь, укладочную головку и магазин катушек с волокном примерно в одну линию друг за другом. В частности, предусмотрены по меньшей мере два магазина катушек с волокном, каждый из которых привязан к одной группе прядей волокон и которые позиционируются рядом друг с другом.

Описанные выше варианты выполнения машины для укладки волокон допускают значительную свободу в отношении ориентации плоскости движения укладочной головки, погрузочного пути и/или осей катушек при конструктивном выполнении и выборе пространственных размеров. Это касается, в частности, размещения других компонентов машины для укладки волокон, в частности, электрического управляющего блока и блока кондиционирования.

Далее, данное изобретение в общем касается системы для изготовления конструктивных элементов из волокнистого композиционного материала, содержащей:

по меньшей мере одну первую машину для укладки волокон, предназначенную для размещения волокнистых структур на заготовке; и

дополнительную, конструктивно одинаковую или отличную от нее обрабатывающую позицию для видоизменения заготовки;

причем заготовка с помощью автоматизированного устройства подачи может доставляться как к машинам для укладки волокон, так и к дополнительной обрабатывающей позиции,

причем устройство подачи содержит погрузочное устройство, с помощью которого возможна загрузка и разгрузка волокноукладочной установки только с одной стороны.

Особенно предпочтительно при этом, если погрузочное устройство в одном предпочтительном варианте выполнения деталей реализовано как поворотное двухпозиционное приспособление с загрузочной позицией, содержащее поворотное крепежное устройство для приема по меньшей мере двух заготовок. Такая система может комбинироваться со всеми индивидуальными признаками вышеописанной системы. В частности, эта машина для укладки волокон может быть описанной здесь машиной для укладки волокон.

Предпочтительно по меньшей мере одна машина для укладки волокон предлагаемой изобретением системы выполнена как машина для укладки волокон с признаками независимого пункта 11 формулы изобретения. За счет предварительной вытяжки волокон на длину хода укладки возможна укладка, при которой эти волокна перед собственно укладкой вытягиваются из узла подачи, причем эти волокна большей частью сматываются с рулонов и направляются посредством нескольких устройств изменения направления. Во время последующей непосредственной укладки на заготовку волокна больше не должны вытягиваться из узла подачи волокна. Такое распределение подачи волокон позволяет оптимизировать соответствующий этап движения укладочной головки.

Под заготовкой в смысле данного изобретения понимается любая подложка, на которую равномерно помещаются волокна. В частности, при этом может идти речь о плоской поверхности, например, в виде в последствии удаляемой пленки или снабженной антифрикционным покрытием поверхности основы, с которой волокнистая структура затем отделяется. Точно так же частично завершенная волокнистая структура или иной полуфабрикат продукта, который должен быть снабжен волокнами, образует заготовку в смысле данного изобретения. Далее, под подложкой может пониматься предварительно сформированный профильный инструмент, в котором выполнена определенная фасонная поверхность для последующей нижней стороны волокнистой структуры.

Отдельные пряди волокон в предлагаемой изобретением машине для укладки волокон в общем предпочтительно уже при их нахождении в узле подачи волокна предварительно снабжены слоем связующего средства, которое в области конструктивных элементов из волокнистого композиционного материала называется также «матрицей». Такое предварительное снабжение волокон покрытием обеспечивает особенно контролируемое приклеивание, соответственно, привязку к волокнистой структуре, причем количество связующего средства в любой момент оптимально дозировано. Для улучшения процесса связывания на укладочной головке может быть предусмотрено, в частности, нагревательное устройство, например, в виде теплового излучателя. В принципе, к подведению предварительно снабженных покрытием волокон к укладочной головке предъявляются специфические требования по сравнению с подачей волокон, не снабженных покрытием. Поэтому предлагаемое изобретением выполнение машины для укладки волокон может обеспечить особую оптимизацию транспортировки снабженных покрытием волокон. Такие связующие средства среди специалистов также называются матрицей.

Под разъемным зажимным устройством понимается любое устройство, которое в зажатом состоянии может оказывать достаточные удерживающие усилия на пряди волокон, чтобы надежно вытягивать их из узла подачи волокна, преодолевая их сопротивление, обусловленное трением.

Под узлом подачи волокна в смысле данного изобретения понимается любая накопительная зона для выдачи прядей волокон. В частности, соответствующие пряди волокон могут быть намотаны на сменные катушки. Узел подачи волокна содержит также поворотные ролики для прядей волокон, посредством которых осуществляется подача к подвижной укладочной головке. Позиционирование сменных катушек, соответственно, магазина катушек относительно укладочной головки благодаря этому может выбираться в значительной мере свободно.

Катушки в предпочтительных вариантах выполнения изобретения могут быть установлены на приводимых против направления сматывания осях вращения, причем приводы этих осей вращения имеют ограничение по крутящему моменту. Ограничение по крутящему моменту может осуществляться, например, посредством фрикционной муфты или также путем зависящего от крутящего момента регулирования электрического привода. Таким образом соответствующая прядь волокон при необходимости, в частности, во время разматывания может удерживаться в заданном предварительном натяжении.

Далее, в общем предпочтительно узел подачи волокна может иметь один или несколько плавающих магазинов (Tänzermagazin) для того, чтобы транспортировку прядей волокон осуществлять под определенным натяжением и выравнивать его.

В общем предпочтительно заготовка в машинах для укладки волокон устанавливается поворотно относительно оси, так что направление укладки волокон относительной этой заготовки является регулируемо изменяемым. По мере необходимости крепежное устройство заготовки может совершать и другие движения, например, в плоскости, параллельной направлению укладки.

В одном предпочтительном варианте выполнения изобретения узел подачи волокна установлен неподвижно. Это позволяет иметь большой запас прядей волокон при хорошем доступе для технического обслуживания. Особенно предпочтительно, но не обязательно, укладочная головка может перемещаться относительно узла подачи волокна лишь в одной плоскости. Такое ограничение движения укладочной головки в одной плоскости может быть реализовано относительно простыми средствами для направления прядей волокон между укладочной головкой и узлом подачи волокна.

В общем предпочтительно предусмотреть, чтобы зажимное устройство во время укладки участка волокнистого слоя было разомкнуто. При этом за один ход укладки укладывается предварительно вытянутая длина волокнистого слоя, который находится в накопительной зоне между узлом подачи волокна и укладочной головкой. Укладочная головка перемещается при этом преобладающим образом в направлении, встречном движению, при котором осуществляется предварительная вытяжка волокнистого слоя.

В одном предпочтительном варианте выполнения деталей изобретения зажимное устройство содержит по меньшей мере один, особенно предпочтительно два взаимодействующих друг с другом зажимных ролика. Применение зажимных роликов уменьшает скапливание продуктов истирания связующих средств и/или волокон и позволяет простым образом установить начальный вращающий момент для защиты установки при сбое. Особенно предпочтительно выполнять зажимные ролики с холостым ходом противоположно направлению предварительной вытяжки. Благодаря этому они, например, могут быть еще прижаты друг к другу, когда расположенный ниже зажимных роликов транспортировочный элемент уже протянул дальше пряди волокон для укладки. В предпочтительном варианте выполнения деталей зажимные ролики вскоре после начала такой дополнительной предварительной вытяжки сначала ослабляются, чтобы вместе выровнять направление волокон.

В одном предпочтительном варианте выполнения укладочная головка содержит два проходящих под углом друг к другу подводящих устройства, причем с помощью первого из подводящих устройств первая группа прядей волокон, и с помощью второго из подводящих устройств вторая группа прядей волокон подаются в зону перекрещивания, чтобы объединить обе эти группы прядей волокон в волокнистый слой. Группы прядей волокон могут быть расположены при этом перпендикулярно направлению укладки со смещением на ширину пряди волокон, а объединенные группы прядей волокон могут быть гомогенизированы, например, с помощью компактирующего ролика и помещены на заготовку. Такая укладочная головка с двумя направляющими выполнена в отношении ориентации этих направляющих предпочтительно по существу зеркально симметрично относительно средней плоскости. В общем предпочтительно волокна могут отделяться с помощью расположенного на укладочной головке режущего устройства, причем это режущее устройство содержит множество отдельно управляемых режущих элементов, которые могут поперечно направлению укладки отделять разные части волокон. За счет этого начало и/или конец соответствующего уложенного полотна могут быть выполнены со своей формой, так как даже при имеющих любую форму заготовках в любом случае имеется незначительный краевой излишек или несоответствие размера волокнистого слоя.

В одной особенно предпочтительной модификации режущее устройство имеет при этом исполнительный механизм для приведения в действие по меньшей мере одного из режущих элементов, причем этот исполнительный механизм выполнен отдельным от режущего элемента. Особенно предпочтительно исполнительный механизм установить на верхней части укладочной головки, отделяемой в целях технического обслуживания. Такая верхняя часть может быть выполнена, например, открывающейся относительно нижней части, так что подверженные износу режущие элементы и при необходимости другие механические элементы укладочной головки простым образом становятся доступными в нижней части. Разумеется, при выполнении укладочной головки с двумя проходящими под углом друг к другу направляющими предпочтительно над каждой из направляющих расположить соответствующую верхнюю часть. Пряди волокон могут проходить в укладочной головке, в частности, между верхней частью и нижней частью.

Предпочтительно предусмотреть на укладочной головке по меньшей мере один тянущий ролик предварительной подачи (Vorförderrolle) для работающей от привода подачи, причем этот тянущий ролик предварительной подачи расположен между зажимным устройством и находящимся со стороны выхода компактирующим роликом укладочной головки. Такая работающая от привода подача прядей волокон служит для особенно равномерного наложения волокнистого слоя. К тому же, тянущий ролик предварительной подачи служит для подведения к заготовке обрезанного в укладочной головке конца волокнистого слоя, чтобы начать укладку нового волокнистого слоя.

В одном предпочтительном варианте выполнения изобретения машина для укладки волокон полностью собрана на станине машины. Это позволяет при необходимости простую установку или замену всей машины для укладки волокон в производственной установке без необходимости демонтажа машины на отдельные детали. Такая конструкция благоприятствует к тому же интеграции машины для укладки волокон в автоматизированную производственную установку.

Далее, предпочтительно машина для укладки волокон имеет кондиционированный герметичный корпус. В смысле данного изобретения это следует понимать так, что по меньшей мере одна окружающая заготовку область машины для укладки волокон внутри снабжена контролируемой системой кондиционирования воздуха. Особенно во время укладки волокнистых слоев и непосредственно после нее такая система кондиционирования воздуха важна для получения хорошего результата. Система кондиционирования воздуха в смысле данного изобретения включает в себя также простое поддержание нужной температуры без влияния на влажность воздуха.

Для обеспечения простого обслуживания машины для укладки волокон и для облегчения ее интеграции в автоматизированную производственную установку заготовка предпочтительно располагается на автоматизированно транспортируемой палете. Под палетой в смысле данного изобретения понимается любая сменная база для заготовки.

В одной возможной модификации можно сэкономить на пространстве для транспортировки благодаря тому, что несущая заготовку поверхность палеты наклонена на угол менее 30о относительно вертикали. Это включает в себя, в частности, и вертикальную ориентацию поверхности. Таким образом может быть использована большая высота помещения производственного цеха, и при транспортировке и подведении палеты к заготовке не потребуется слишком много места в ширину. В этом смысле может быть предусмотрено также, что направление укладки проходит в плоскости, которая менее чем на 30о наклонена относительно вертикали.

Задача изобретения решается также способом укладки волокнистого слоя на заготовку, включающего в себя следующие этапы:

a. зажатие подлежащих укладке волокон в зажимном устройстве укладочной головки:

b. перемещение укладочной головки относительно узла подачи волокна в стартовую позицию, причем волокна вытягиваются из узла подачи волокна на длину хода укладки;

c. раскрытие зажимного устройства;

d. перемещение укладочной головки со стартовой позиции в конечную позицию при укладке волокон на заготовку, так что во время нанесения волокон (13) на заготовку (12) из узла (42) подачи волокна никакие волокна (13) не вытягиваются.

С помощью этого процесса обеспечивается равномерная укладка волокон на заготовку без нежелательного введения сил за счет равномерного вытягивания из узла подачи волокна. К тому же скорость предварительной вытяжки волокон и скорость их укладывания могут устанавливаться независимо друг от друга, так что весь процесс оптимизирован. Обычно вытягивание волокон происходит в ходе первого, направленного вперед движения укладочной головки, при котором не возникает контакта с заготовкой. Затем укладочная головка опускается на заготовку, так что предварительно вытянутые волокна укладываются на заготовку посредством направленного назад движения.

Особенно предпочтительно осуществлять этот способ с помощью описанной здесь машины для укладки волокон. При этом, в частности, каждый из характеристических признаков описанной машины для укладки волокон действителен как отдельный признак, направленный на улучшение предлагаемого изобретением способа.

Предпочтительно волокна после этапа с. посредством приводного тянущего ролика предварительной подачи движутся относительно укладочной головки, причем эти волокна, в частности, посредством этого тянущего ролика предварительной подачи не вытягиваются из узла подачи волокна. Так что простым образом можно обеспечить начальную подачу для запуска процесса укладки.

Следует указать на то, что в зависимости от конструктивного расчета машины для укладки волокон может быть предусмотрено любое количество промежуточных этапов между вышеприведенными этапами способа. В рамках совокупности всех предусмотренных этапов должно быть гарантировано, в частности, что всегда имеет место какая-то фиксация волокон для того, чтобы волокна не покидали волокноукладочную головку бесконтрольно.

Другие преимущества и признаки изобретения явствуют из описанных ниже примеров осуществления, а также из зависимых пунктов формулы изобретения.

Далее описываются несколько примеров осуществления изобретения и поясняются подробнее с привлечением прилагаемых чертежей. На чертежах показано следующее.

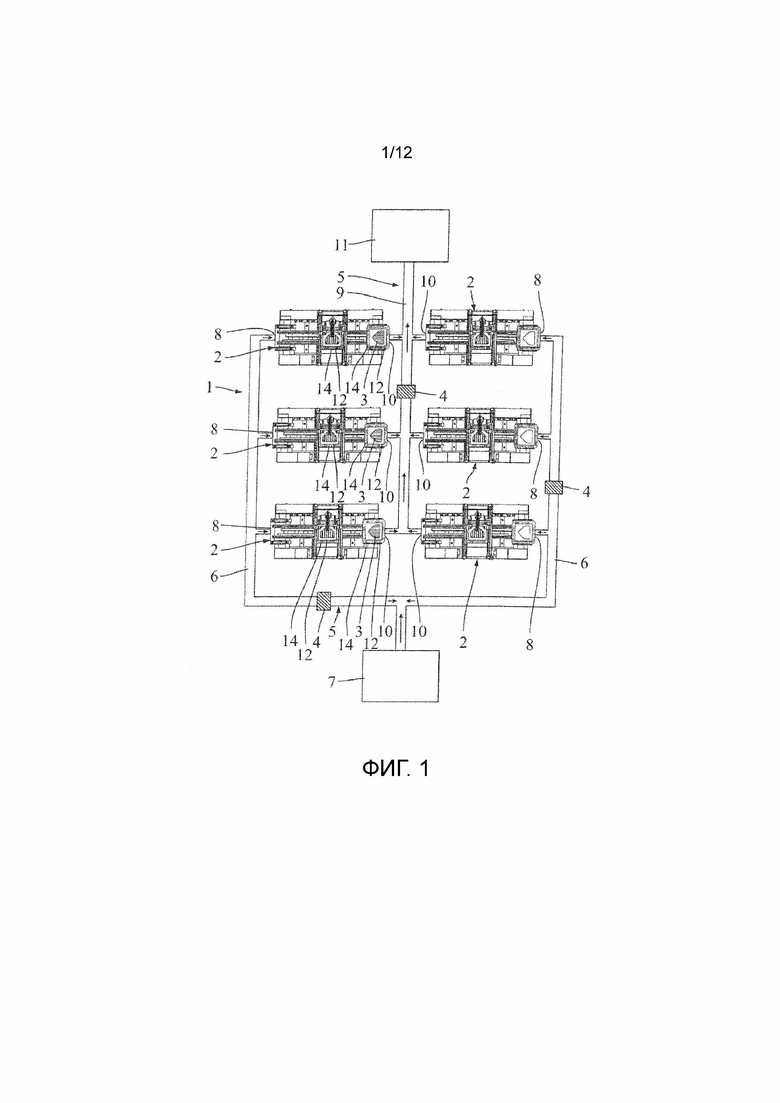

Фиг. 1 схематичное изображение предлагаемой изобретением системы для изготовления конструктивных элементов из волокнистого композиционного материала согласно первому примеру осуществления, содержащей несколько установленных параллельно друг другу машин для укладки волокон для изготовления волокнистых структур,

Фиг. 2 вид в перспективе предлагаемой изобретением машины для укладки волокон, в частности, как части показанной на Фиг. 1 системы,

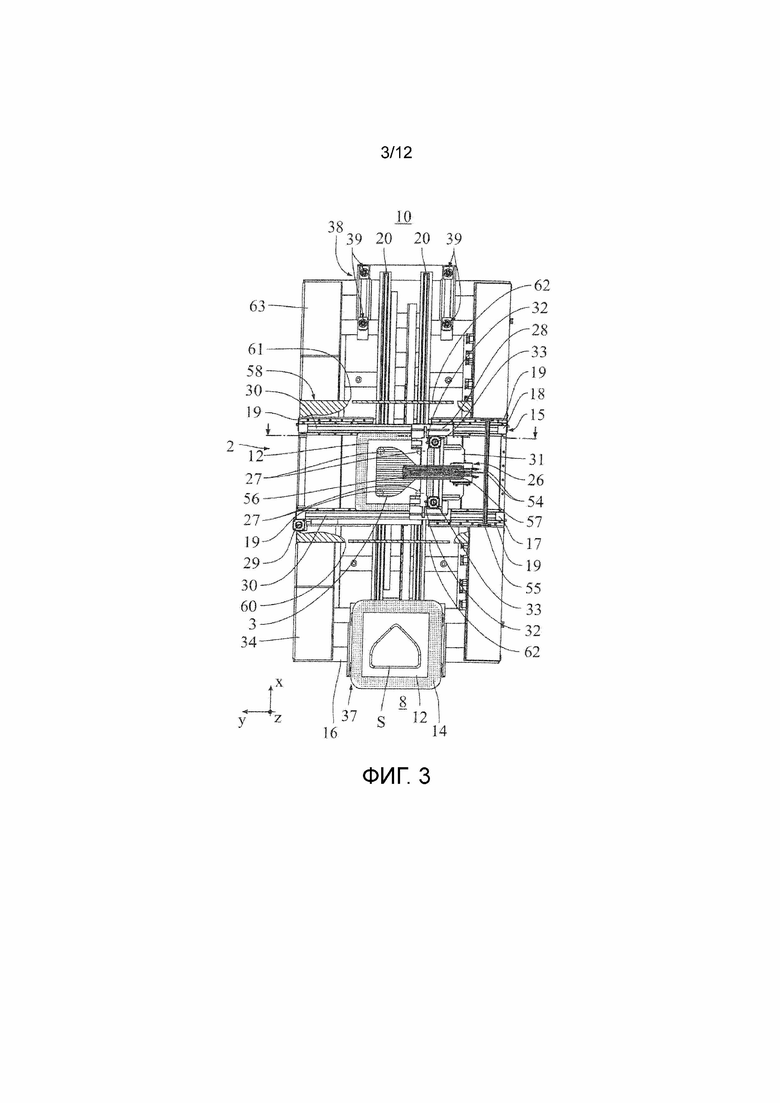

Фиг. 3 вид сверху машины для укладки волокон по Фиг. 2,

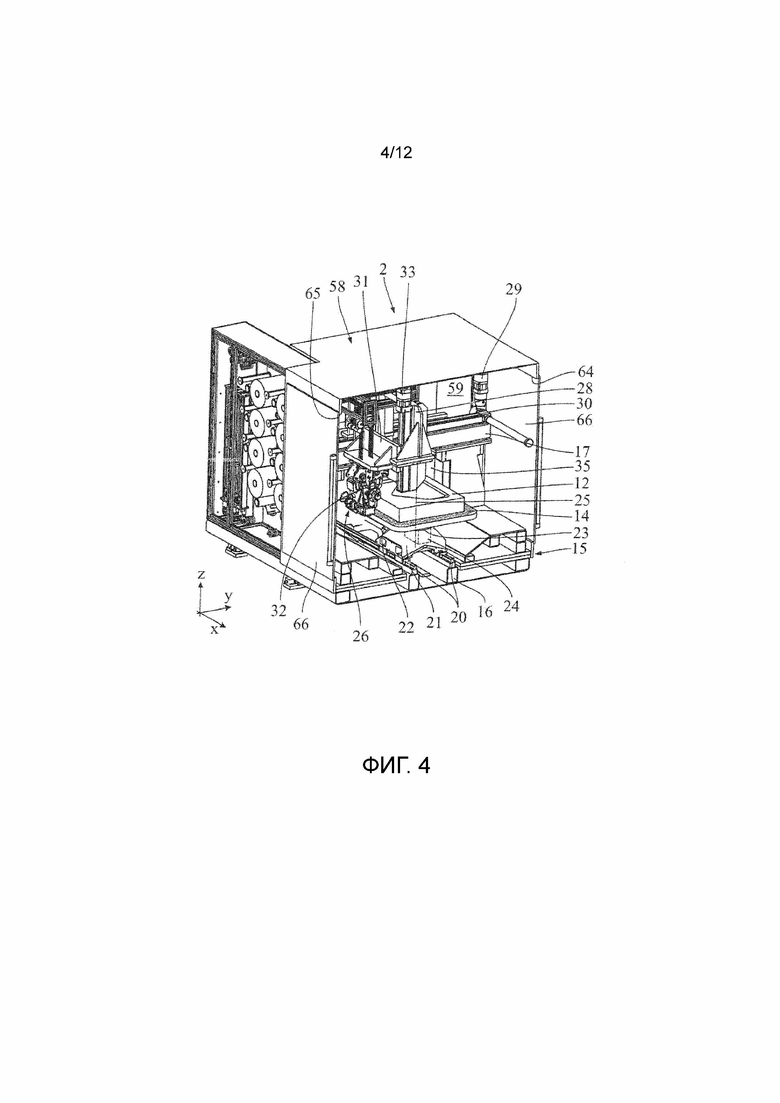

Фиг. 4 вид в перспективе сечения машины для укладки волокон по Фиг. 3 по линии 1V-IV,

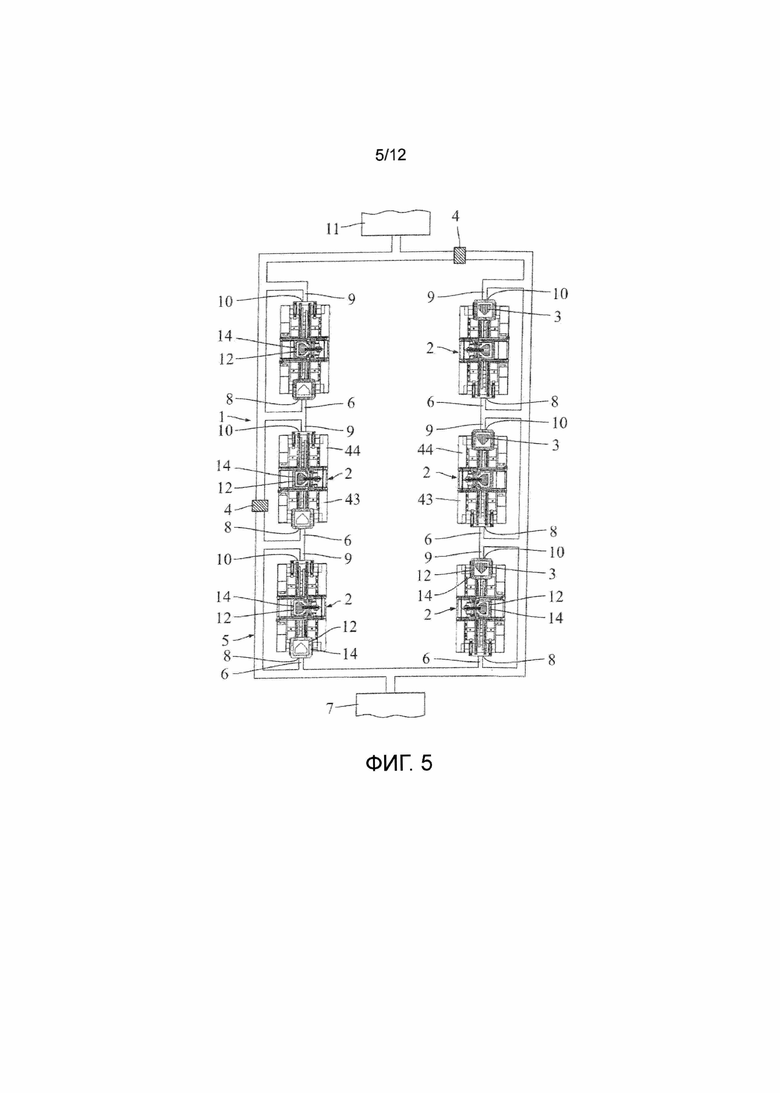

Фиг. 5 схематичное изображение предлагаемой изобретением системы для изготовления конструктивных элементов из волокнистого композиционного материала согласно второму примеру осуществления, содержащей установленные последовательно друг за другом машины для укладки волокон для изготовления волокнистых структур,

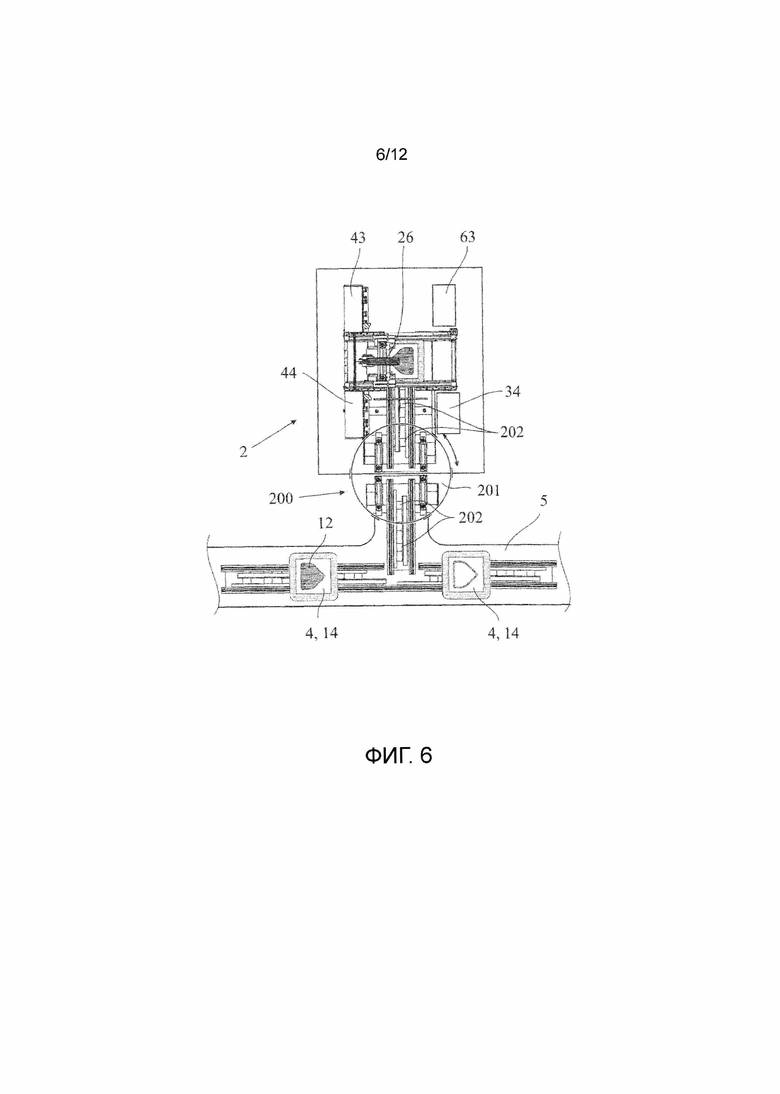

Фиг. 6 еще один вариант выполнения изобретения, при котором предусмотрено одностороннее погрузочное устройство для машины для укладки волокон,

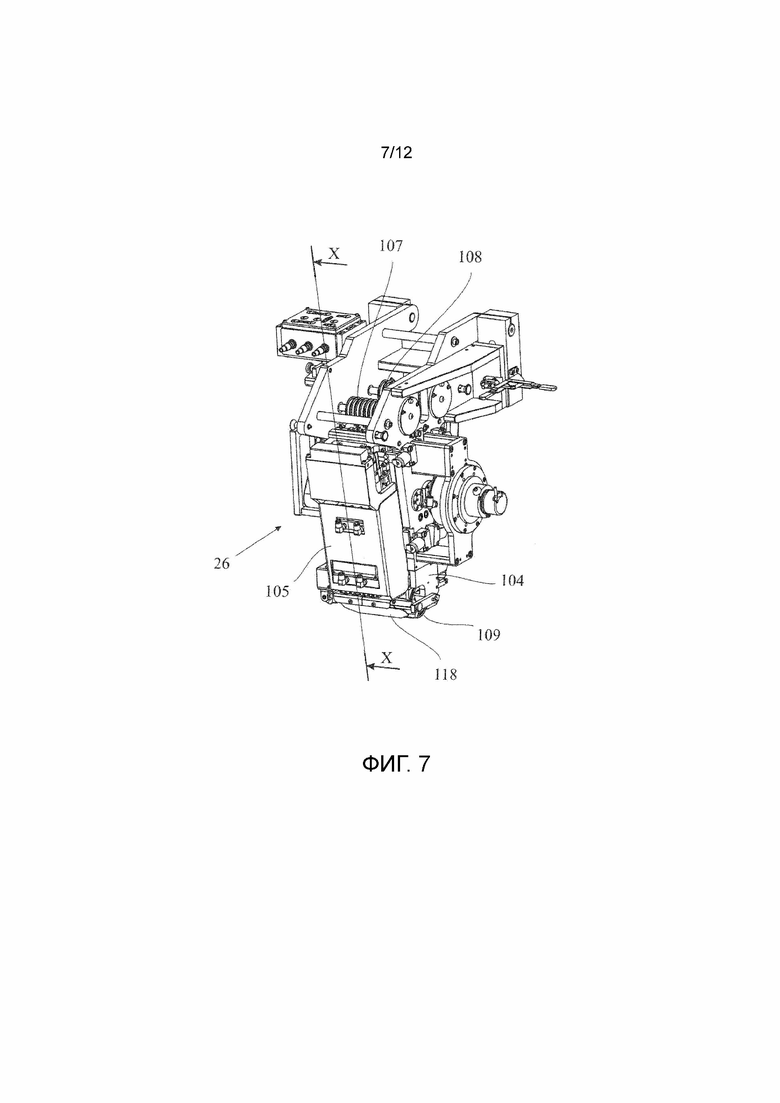

Фиг. 7 трехмерный вид предлагаемой изобретением укладочной головки машины для укладки волокон по Фиг. 2,

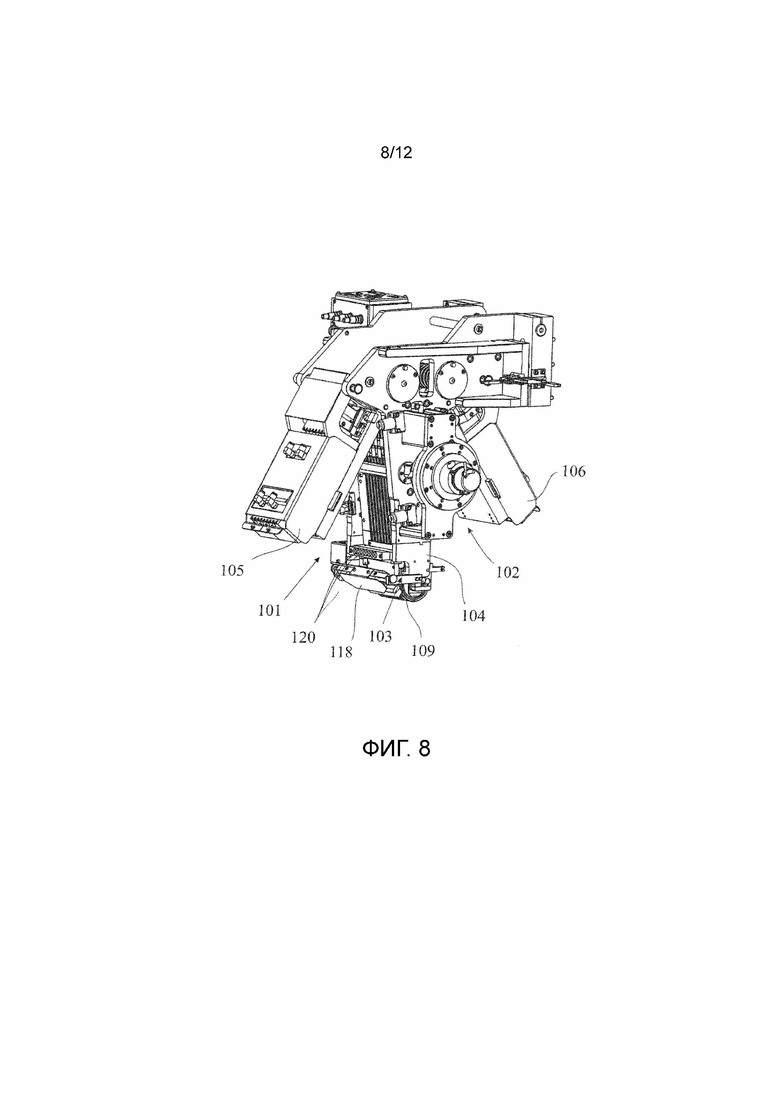

Фиг. 8 укладочная головка по Фиг. 7 в открытом положении для целей технического обслуживания,

Фиг. 9 укладочная головка по Фиг. 8 в другой перспективе,

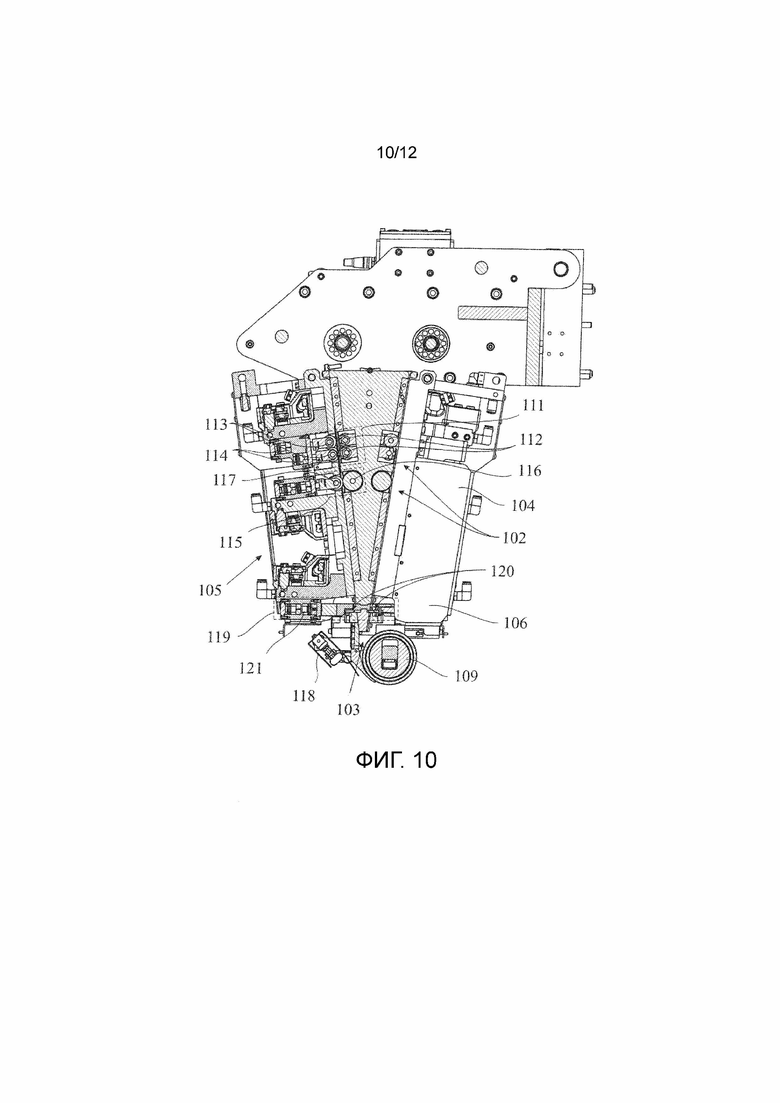

Фиг. 10 вид в разрезе укладочной головки по Фиг. 7 по линии X-X,

Фиг. 11 первая модификация варианта выполнения по Фиг. 6,

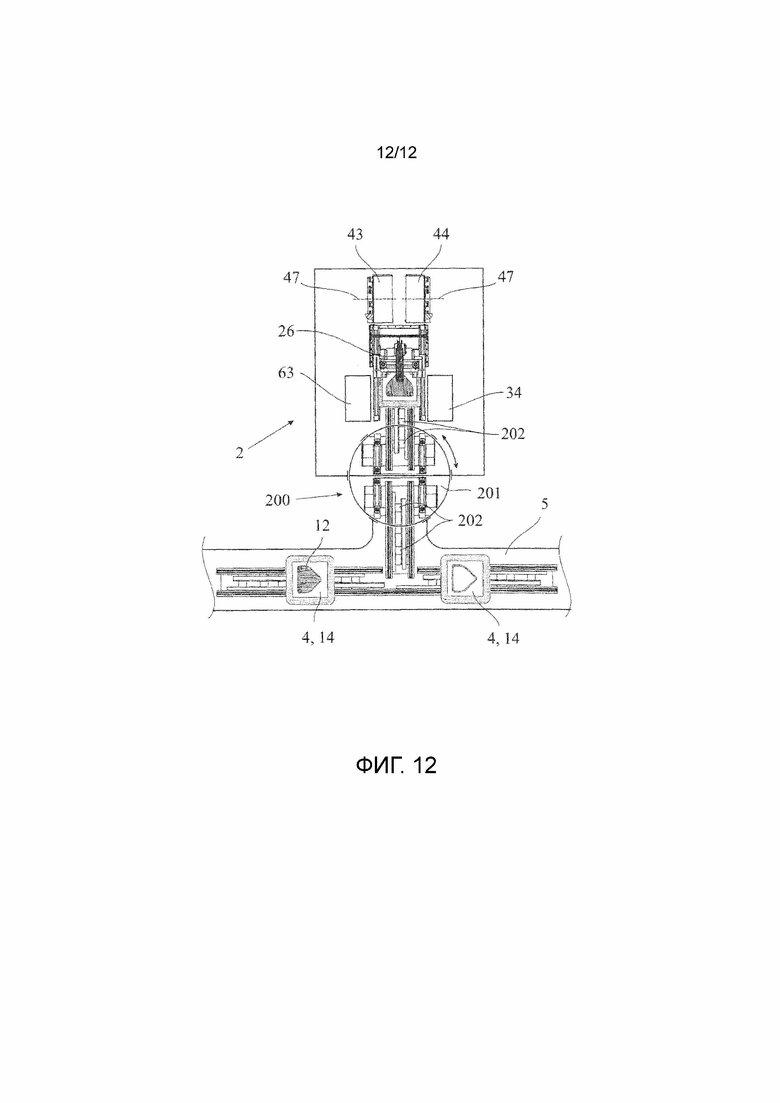

Фиг. 12 вторая модификация варианта выполнения по Фиг. 6.

Ниже с использованием Фиг. 1 - Фиг. 4 описывается первый пример осуществления изобретения. Система 1 для изготовления конструктивных элементов из волокнистого композиционного материала, называемая далее также волокноукладочной установкой, содержит несколько машин 2 для укладки волокон, предназначенных для изготовления волокнистых структур 3. Машины 2 для укладки волокон имеют одинаковую конструкцию. На Фиг. 1 волокноукладочная установка 1 содержит, например, шесть машин 2 для укладки волокон одинаковой конструкции, которые установлены двумя группами. Каждая группа содержит по три машины 2 для укладки волокон, которые установлены параллельно друг другу. Для автоматической загрузки и разгрузки машин 2 для укладки волокон эта волокноукладочная установка 1 содержит устройство 4, 5 подачи. Устройство подачи имеет, например, несколько транспортировочных салазок 4, которые могут перемещаться по направляющей 5. Направляющая 5 имеет загрузочный участок 6, который проходит от места 7 крепления до соответствующей загрузочной стороны 8 машин 2 для укладки волокон.

На загрузочном участке 6 установлены с возможностью перемещения по меньшей мере одни транспортировочные салазки 4. Направляющая 5 имеет, далее, разгрузочный участок 9, который проходит от соответствующей разгрузочной стороны 10 машин 2 для укладки волокон до места 11 укладки. На разгрузочном участке 9 установлены с возможностью движения по меньшей мере одни транспортировочные салазки 4.

С помощью устройства 4, 5 подачи заготовки 12, т.е. объекты, подлежащие снабжению волокнами 13, могут двигаться от места 7 крепления вплоть до загрузочных сторон 8, а снабженные волокнами 13 заготовки 12 могут перемещаться от разгрузочных сторон 10 до места 11 укладки.

Заготовки 12 размещены на палетах 14. Машины 2 для укладки волокон имеют одинаковую конструкцию, так что далее описывается лишь одна из машин 2 для укладки волокон.

Машина 2 для укладки волокон содержит станину 15 машины с рамой 16 машины и расположенными на ней поперечными опорными балками 17, 18. Рама 16 машины проходит по существу в горизонтальном направлении x и в проходящем перпендикулярно нему горизонтальном направлении y. Поперечные опорные балки 17, 18 проходят параллельно направлению y, а в направлении x расположены на расстоянии от рамы 16 машины. Поперечные опорные балки 17, 18 на обоих концах каждая посредством продольных опор 19 в направлении z расположены над рамой 16 машины. Направление z проходит перпендикулярно направлению x и направлению y, так что направления x, y и z образуют декартову систему координат.

На раме 16 машины расположены два х-направляющих рельса 20, которые проходят в направлении x, а в направлении y они находятся на расстоянии друг от друга. На х-направляющих рельсах 20 установлены x-салазки 21, которые посредством x-приводного двигателя 22 могут перемещаться вдоль направления x между загрузочной стороной 8 и разгрузочной стороной 10. Для этого х-направляющие рельсы 20 проходят в направлении x вдоль всей рамы 16 машины. На х-салазках 21 установлена инструментальная планшайба 23, которая с помощью c-приводного мотора 24 может поворачиваться вокруг вертикальной поворотной оси 25. Вертикальная поворотная ось 25 обозначается также как ось c. Эта ось 25 с проходит параллельно направлению z.

Инструментальная планшайба 23 с помощью х-салазок 21 может перемещаться линейно исключительно в направлении x. Инструментальная планшайба 23 служит для позиционирования соответствующей заготовки 12 относительно волокноукладочной головки 26 (называемой далее укладочной головкой). Для механического зажима и освобождения палет 14 с соответствующими заготовками 12 инструментальная планшайба 23 имеет несколько унифицированных зажимных приспособлений 27. Унифицированные зажимные приспособления 27 схематично показаны на Фиг. 3. Эти унифицированные зажимные приспособления 27 в принципе известны и выполнены, например, как система зажима с нулевой точкой (Nullpunktspanner). Унифицированные зажимные приспособления 27 могут приводиться в действие электромеханически, гидравлически или пневматически. Для укладки волокон 13 на двухмерную или трехмерную поверхность S соответствующей заготовки 12 укладочная головка 26 может в направлении z позиционироваться над инструментальной планшайбой 23.

Укладочная головка 26 установлена с возможностью движения вдоль направления y и вдоль направления z. Для этого на поперечных опорных балках 17, 18 установлены y-салазки 28, выполненные с возможностью линейного движения в направлении y с помощью y-приводного двигателя 29. Указанные y-салазки 28 установлены на y-направляющих рельсах 30, которые расположены на верхней стороне поперечных опорных балок 17, 18. Эти y-салазки 28 проходят между поперечными опорными балками 17, 18. Для перемещения укладочной головки 26 в направлении z на y-салазках 28 установлены z-салазки 31. Эти z-салазки 31 установлены на z-направляющих рельсах 32 и с помощью z-приводных двигателей 33 могут перемещаться вдоль направления z. Указанные z-направляющие рельсы 32 проходят параллельно направлению z, а в направлении x находятся на расстоянии друг от друга.

Укладочная головка 26 установлена на z-салазках 31. Предпочтительно укладочная головка 26 закреплена с возможностью замены. Укладочная головка 26 установлена с возможностью линейного движения исключительно в направлении y. Поворачивание укладочной головки 26 на z-салазках 31 невозможно.

В не представленном на чертежах альтернативном варианте выполнения укладочная головка 26 может быть дополнительно или альтернативно установлена с возможностью поворота вокруг поворотной оси, проходящей параллельно направлению x, т.е. образовывать ось а. Благодаря этому могут быть изготовлены сравнительно более сильно изогнутые трехмерные волокнистые структуры 3.

Укладочная головка 26 установлена с возможностью линейного движения вдоль направления z с помощью z-салазок 31 по меньшей мере на 200 мм, в частности, по меньшей мере на 400 мм, и особенно предпочтительно по меньшей мере на 600 мм. Для изготовления трехмерных волокнистых структур 3 управляющий блок 34 машины 2 для укладки волокон выполнен таким образом, что волокноукладочная головка 26 может совершать линейное движение во время укладки волокон 13 с помощью z-салазок 31 на свой ход по меньшей мере на 50 мм, в частности, по меньшей мере на 100 мм, и, в частности, по меньшей мере на 150 мм.

Для перемещения инструментальной планшайбы 23 вдоль направления x под поперечными опорными балками 17, 18 и между соответствующими продольными опорами 19 выполнены проходные проемы 35, 36 для инструментальной планшайбы 23. Для автоматической загрузки инструментальной планшайбы 23 палетами 14 на загрузочной стороне 8 установлен первый автоматизированный узел 37 смены палет, тогда как для автоматической выгрузки профильных инструментов-палет 14 с инструментальной планшайбы 23 на разгрузочной стороне 10 установлен второй автоматизированный узел 38 смены палет. Автоматизированные узлы 37, 38 смены палет вдоль направления x концевой стороной закреплены на раме 16 машины. Автоматизированные узлы 37, 38 смены палет выполнены как подъемные агрегаты, служащие для подъема и опускания палет 14.

Для этого автоматизированные узлы 37, 38 смены палет имеют по меньшей мере три, в частности, по меньшей мере четыре подъемных элемента 39. Подъемные элементы 39 имеют поршень 40, который установлен с возможностью перемещения в соответствующем цилиндре 41 вдоль направления z. Подъемные элементы 39 могут приводиться в действие электромеханически, пневматически или гидравлически. В частности, подъемные элементы 39 соответствующих автоматизированных узлов 37, 38 смены палет с помощью управляющего блока 34 приводятся в действие синхронно, чтобы поднять или опустить профильный инструмент-палету 14.

Машина 2 для укладки волокон для подготовки подлежащих укладке волокон 13 содержит узел 42 подачи волокна. Узел 42 подачи волокна имеет два магазина 43, 44 катушек с волокном, причем первый магазин 43 катушек с волокном в направлении x установлен рядом с первой поперечной опорной балкой 17, а второй магазин 44 катушек с волокном установлен рядом со второй поперечной опорной балкой 18. Магазины 43, 43 катушек с волокном в направлении y концевой стороной закреплены на раме 16 машины. Каждый из магазинов 43, 44 катушек с волокном содержит множество держателей 45 для катушек 46 с волокном. Катушки 46 с волокном расположены каждая на соответствующем держателе 45 и установлены с возможностью вращения вокруг соответствующей горизонтальной оси 47. Каждая горизонтальная ось 47 вращения проходит параллельно направлению y.

С каждой катушки волокна 13 в форме пряди волокна направляются к укладочной головке 26. В укладочной головке отдельные пряди волокон сводятся в волокнистый слой и гомогенизируются перед тем, как этот волокнистый слой будет наноситься на заготовку.

Оси 47 вращения держателей катушек с волокном в данном случае снабжены приводом, так что катушки сидят на приводимых противоположно направлению сматывания осях 47, причем приводы осей 47 имеют ограничение по крутящему моменту. Ограничение по крутящему моменту может обеспечиваться, например, посредством фрикционной муфты или путем зависящего от крутящего момента управления электрическим приводом. Таким образом при необходимости каждая прядь волокон, в частности, во время разматывания может удерживаться под определенным предварительным натяжением.

Волокна, соответственно, пряди волокон 13 могут посредством направляющих элементов 50 в форме направляющих роликов подаваться в соответствующий плавающий магазин 48, 49, который предназначен для компенсации изменений действующего на волокна 13 растягивающего натяжения. Каждый плавающий магазин 48, 49 содержит отклоняющие элементы 51 в форме отклоняющих роликов, которые установлены с возможностью перемещения вдоль направления z и предварительно натягивают волокна 13 под действием веса. Отклоняющие элементы 51 называются также компенсирующими валиками (Tänzer). Посредством перестановки отклоняющих элементов 51 могут компенсироваться динамические эффекты, которые, с одной стороны, вызваны инерционностью катушек 46 с волокном, а с другой стороны, обусловлены неравномерной транспортировкой волокон 13 в случае резки отдельных волокон 13 во время выкладывания волокон 13. Волокна 13 могут изменять свое направление посредством направляющих элементов 53 в форме направляющих роликов и выводиться из соответствующего магазина 43, 44 катушек с волокном. Позиция отклоняющих элементов 51 регулируется при работе плавающих магазинов 48, 49. Для этого служат сенсоры 52, которые определяют отклонение отклоняющих элементов 51 в направлении z. Отклонение в направлении z регулируется относительно заданного положения за счет того, что держатель 45 катушки с волокном снабжен регулируемым тормозом. Предпочтительно под тормозом понимается ограничивающий крутящий момент привод, действующий встречно направлению намотки.

Волокна 13 выходят из магазинов 43, 44 катушек с волокном в направлении x и посредством расположенных вертикально отклоняющих элементов 54, образующих вертикальную ось отклонения, поворачиваются в направление y. Отклоняющие элементы 54 выполнены как отклоняющие ролики. Отклоняющие элементы 54 установлены на опорной пластине 55, закрепленной между магазинами 43, 44 катушек с волокном. На обращенной от укладочной головки 26 и магазинов 43, 44 катушек с волокном стороне y-салазок 28 установлены горизонтальные отклоняющие элементы 56 в форме отклоняющих роликов 25, которые поворачивают волокна 13 сначала из направления y в направление z, а затем - из направления z снова в направление y. Отклоняющие элементы 56 образуют горизонтальные оси отклонения. Между y-салазками 28 и магазинами 43, 44 катушек с волокном над z-салазками 31 расположены дополнительные горизонтальные отклоняющие элементы 57. Отклоняющие элементы 57 образуют горизонтальные оси отклонения и поворачивают волокна 13 из направления y в направление z к укладочной головке 26. Отклоняющие элементы 57 выполнены как отклоняющие ролики.

Машина 2 для укладки волокон имеет корпус 58 машины, который представлен только на Фиг. 3 и 4. Корпус 58 машины ограничивает внутреннее пространство 59, в котором установлены продольные опоры 19 с поперечными опорными балками 17, 18, y-салазки 28, z-салазки 31 и волокноукладочная головка 26. Корпус 58 машины с загрузочной стороны 8 имеет первое отверстие 60 в корпусе, а с разгрузочной стороны 10 имеет второе отверстие 61 в корпусе, которые герметично закрыты крышками 62 и могут быть открыты. Отверстия 60, 61 в корпусе и соответствующие крышки 62 на Фиг. 3 показаны лишь эскизно. Крышки 62 выполнены, например, в виде дверец или шарнирных щитков.

Для кондиционирования воздуха внутреннего пространства 59 машина 2 для укладки волокон имеет блок 63 кондиционирования, который установлен на раме 16 машины. Благодаря этому в итоге получается кондиционированный герметичный корпус 58 в смысле данного изобретения.

Для попадания во внутреннее пространство 59 выполнены два дополнительных отверстия 64, 65 в корпусе 58 машины, которые между соседними продольными опорами 19 выходят во внутреннее пространство 59. Отверстия 64, 65 в корпусе могут закрываться дверцами 66.

Принцип действия системы для изготовления конструктивных элементов 1 из волокнистого композиционного материала и машин 2 для укладки волокон следующий.

Машины 2 для укладки волокон посредством устройства 4, 5 подачи автоматически загружаются палетами 14, на которых размещены заготовки 12, подлежащие снабжению слоем волокон. Для этого по меньшей мере одни транспортировочные салазки 4 перемещаются от места 7 крепления направляющей 5 на загрузочном участке 6 вплоть до соответствующих загрузочных сторон 8 машин 2 для укладки волокон.

Загрузка происходит таким образом, что устройство 4, 5 подачи подает палеты 14 к первому автоматизированному узлу 37 смены палет. Первый автоматизированный узел 37 смены палет находится предпочтительно в поднятом положении. Если первый автоматизированный узел 37 смены палет не находится в поднятом положении, то перед загрузкой или после нее переводится в поднятое положение. Загрузка каждой машины 2 для укладки волокон происходит по времени параллельно укладке волокон 13 и/или разгрузке инструментальной планшайбы 23.

В то время, когда первый автоматизированный узел 37 смены палет на загрузочной стороне 8 доставляет заготовку 12, подлежащую снабжению слоем волокон, посредством укладочной головки 26 создается волокнистая структура 3. Для этого палета 14 с расположенной на ней заготовкой 12 зажата на инструментальной планшайбе 23 с помощью унифицированных зажимных приспособлений 27. Инструментальная планшайба 23 во время укладки волокон посредством х-салазок 21 линейно перемещается вдоль направления x, а для достижения желаемой ориентации волокон поворачивается с помощью с-приводного двигателя 24 вокруг поворотной оси 25. Далее, укладочная головка 26 при укладке волокон посредством y-салазок 28 перемещается вдоль направления y, а посредством z-салазок 31 - вдоль направления z.

За счет перемещения укладочной головки 26 в направлении z при необходимости можно изготовить также трехмерную волокнистую структуру 3.

После изготовления волокнистой структуры 3 х-салазки 21 перемещаются в направлении x к разгрузочной стороне 10. Там находится второй автоматизированный узел 38 смены палет в опущенном положении. Для автоматической выгрузки палеты 14 она посредством унифицированных зажимных приспособлений 27 освобождается от инструментальной планшайбы 23. Затем подъемные элементы 39 второго автоматизированного узла 38 смены палет переводятся из опущенного положения в поднятое, так что палета 14 со снабженной слоем волокна заготовкой 12 автоматически выгружается с инструментальной планшайбы 23.

Затем х-салазки 21 перемещаются от разгрузочной стороны 10 к загрузочной стороне 8, где первый автоматизированный узел 37 смены палет в поднятом положении держит наготове следующую палету 14. Если инструментальная планшайба 23 находится под палетой 14, то подъемные элементы 39 первого автоматизированного узла 37 смены палет переводятся из поднятого положения в опущенное положение, благодаря чему палета 14 располагается на инструментальной планшайбе 23. Палета 14 затем с помощью унифицированных зажимных приспособлений 27 зажимается на инструментальной планшайбе 23. Инструментальная планшайба 23 для следующего процесса укладки волокон перемещается в направлении x к укладочной головке 26, так что последняя может начинать новый процесс укладки волокон.

Подъемные элементы 39 первого автоматизированного узла 37 смены палет для новой загрузки снова переводятся в поднятое положение. Автоматическая разгрузка машины 2 для укладки волокон происходит с помощью устройства 4, 5 подачи, которое перемещается от соответствующей разгрузочной стороны 10 к месту 11 укладки. Разгрузка соответствующей машины 2 для укладки волокон происходит во времени параллельно загрузке инструментальной планшайбы 23 палетой 14 с расположенной на ней подлежащей снабжению слоем волокон заготовкой 12 и/или параллельно укладке на заготовку 12 волокон 13. Для разгрузки транспортировочные салазки 4 принимают на себя палету 14 с расположенной на ней заготовкой 12 от второго автоматизированного узла 38 смены палет и перемещаются от соответствующей разгрузочной стороны 10 по разгрузочному участку 9 направляющей 5 к месту 1 укладки. Подъемные элементы 39 второго автоматизированного узла 38 смены палет после разгрузки переводятся в опущенное положение, так что инструментальная планшайба 23 может быть снова разгружена.

Отверстия 60, 61 в кондиционированном корпусе 58 машины большей частью закрыты посредством крышек 62 и открываются только тогда, когда инструментальная планшайба 23 перемещается от загрузочной стороны 8 к укладочной головке 26 или от укладочной головки 26 к разгрузочной стороне 10, или от разгрузочной стороны 10 к загрузочной стороне 8.

Укладка волокон 13 происходит однонаправленно, когда укладочная головка 26 движется в направлении y к магазинам 43, 44 катушек с волокном. В процессе этого перемещения сокращается расстояние между вертикальными отклоняющими элементами 54 и горизонтальными отклоняющими элементами 56, так что во время процесса укладки волокон никакие волокна 13 не должны вытягиваться из магазинов 43, 44 катушек с волокном. Благодаря этому укладка волокон может проходить сравнительно быстро. При возвратном движении волокноукладочной головки 26 от магазинов 43, 44 катушек с волокном волокна 13 вытягиваются из магазинов 43, 44 катушек с волокном для следующего процесса укладки волокон. Изменения в вытягивающем натяжении волокон 13 компенсируются посредством плавающих магазинов 48, 49.

Далее с привлечением Фиг. 5 будет описан второй пример осуществления изобретения. В отличие от первого примера осуществления здесь машины 2 для укладки волокон установлены в две группы последовательно друг за другом. Направляющая 5 выполнена таким образом, что транспортировочные салазки 4 установлены с возможностью движения по соответствующему загрузочному участку 6 и соответствующему разгрузочному участку 9 к загрузочной стороне 8 и к разгрузочной стороне 10 каждой машины 2 для укладки волокон. Магазины 43, 44 катушек с волокном соответствующей машины 2 для укладки волокон обращены к промежуточному пространству 67. Промежуточное пространство 67 образовано между указанными двумя рядами машин 2 для укладки волокон. В промежуточном пространстве 67 установлено, например, хранилище с катушками 46 с волокном, чтобы снова заправлять магазины 43, 44 катушками с волокном. По поводу других деталей конструкции и функционирования системы 1 и машин 2 для укладки волокон предлагается обратиться к предыдущему примеру осуществления.

В целом справедливо следующее: машины 2 для укладки волокон обеспечивают укладку пакетов волокон из пропитанных жгутов материала (Tow-Preg) и/или нарезанных жгутов материала (Slit-Tow), и/или сухих волокон 13, которые могут быть снабжены связующим. Для всех примеров осуществления предпочтительно, чтобы волокна 13 в смысле данного изобретения еще в узле подачи волокна были предварительно снабжены слоем связующего средства.

Волокна 13 предпочтительно являются углеродными волокнами и/или стекловолокнами.

Волокнистые структуры 3 могут быть изготовлены с любой ориентацией волокон и/или с любым контуром. Машины 2 для укладки волокон работают автономно.

Для загрузки и разгрузки машин 2 для укладки волокон система для изготовления конструктивных элементов из волокнистого композиционного материала имеет централизованное управляющее устройство. Машины 2 для укладки волокон объединены для обеспечения высокой производительности, в частности, в автоматическую линию, работающую с заданным тактом. Каждая машина 2 для укладки волокон предпочтительно выполнена четырехосной.

Если волокноукладочная головка 26 выполнена с возможностью поворота вокруг дополнительной оси а (не показано), то каждая машина 2 для укладки волокон выполнена пятиосной.

С помощью соответствующей машины 2 для укладки волокон можно изготовить как двухмерную, так и трехмерную волокнистую структуру 3. Укладочная головка 26 выполнена с возможностью линейного движения по двум осям. В частности, укладочная головка 26 выполнена с возможностью линейного движения исключительно по двум осям, а именно по горизонтальной оси y и по вертикальной оси z. Поэтому движение укладочной головки осуществляется лишь в одной плоскости, которая в данном случае проходит через ось y и ось z.

Инструментальная планшайба 23 установлена с возможностью линейного движения по одной оси с и с возможностью поворота вокруг поворотной оси 25. В частности, инструментальная планшайба 23 установлена с возможностью линейного движения исключительно по оси x и с возможностью поворота вокруг вертикальной оси z. Такая комбинация осей дает возможность простого, гибкого и эффективного изготовления двухмерных и трехмерных волокнистых структур 3 с любой ориентацией волокон и/или с любым контуром.

Загрузка машины 2 для укладки волокон и/или инструментальной планшайбы 23 происходит автоматически. Для этого предусмотрены устройство 4, 5 подачи и автоматизированный узел 37 смены палет.

Соответственно автоматически происходит разгрузка инструментальной планшайбы 23 и/или машины 2 для укладки волокон. Для этого предусмотрены автоматизированный узел 38 смены палет и устройство 4, 5 подачи. Устройство подачи может быть выполнено таким образом, что заготовки 12 и, соответственно, палеты 14 могут перемещаться с помощью самой направляющей. Для этого направляющая образует, например, роликовый транспортер или ленточный транспортер. Транспортировочные салазки в этом случае не требуются. Автоматизированные узлы 37, 38 смены палет представляют собой, например, палетообменник. Машина 2 для укладки волокон доступна для загрузки и разгрузки с двух противоположных сторон. В частности, палеты 14 могут перегружаться с помощью машины 2 для укладки волокон. За счет устройства 4, 5 подачи машина 2 для укладки волокон пригодна для интеграции в автоматические линии, работающие с заданным тактом.

С помощью машины 2 для укладки волокон могут быть изготовлены, например, волокнистые структуры 3 размером 1500мм x 1500мм x 100мм. Такие волокнистые структуры 3 используются, например, в автомобильной промышленности. Данное изобретение не ограничивается волокнистыми структурами указанного размера, приведенного в качестве примера.

В еще одном предпочтительном варианте выполнения по Фиг. 6 предлагаемая изобретением машина для укладки волокон с помощью погрузочного устройства 200 соединена с автоматизированным устройством 4, 5 подачи, посредством которого загрузка и разгрузка волокноукладочной установки возможны только с одной стороны. Погрузочное устройство 200 образует при этом T-образный отвод в устройстве 4, 5 подачи, так что палета 14 с заготовкой 12 может перемещаться по тупиковому типу (Sackgasse) из отвода в машину для укладки волокон и из нее наружу.

При этом транспортировка между внешней частью устройства 4, 5 подачи и обрабатывающей позицией в машины для укладки волокон происходит по проходящему по меньшей мере частично внутри машины для укладки волокон погрузочному пути 202. Погрузочный путь 202 по своей технической реализации может соответствовать, например, описанной выше направляющей инструментальной планшайбы вдоль оси x. В данном случае погрузочный путь 202 ответвляется под прямым углом от устройства 4, 5 подачи, однако, может отходить и под другим углом. Погрузочный путь 202 в общем случае выполнения может представлять собой также линейное продолжение внешней части устройства подачи.

Погрузочное устройство 200 выполнено, в частности, как поворотное двухпозиционное приспособление с загрузочной позицией, содержащее поворотное крепежное устройство 201 для приема по меньшей мере двух заготовок 12. Каждая заготовка 12 при этом расположена на своей палете 14. Поворотное крепежное устройство 201 выполнено по типу вращающейся крышки с возможностью вращения по существу в горизонтальной плоскости. При этом такое поворотное крепежное устройство для повышения производительности может одновременно загружаться необработанной заготовкой 12 со стороны внешнего устройства 4, 5 подачи, а также обработанной заготовкой из машины для укладки волокон. Затем крепежное устройство поворачивается на 1800. После этого обработанная заготовка с помощью устройства 4, 5 подачи может транспортироваться дальше, а необработанная заготовка по погрузочному пути 202 может перемещаться в машину 2 для укладки волокон.

Разумеется, поворотный держатель в зависимости от требований может быть также скомбинирован с загружаемой с двух сторон машиной 2 для укладки волокон, описанной выше и показанной на Фиг. 1 - Фиг. 5.

Показанная на Фиг. 6 машина для укладки волокон, как и описанная выше в связи с Фиг. 2 - Фиг. 4, содержит укладочную головку 26, установленную с возможностью движения только в одной расположенной вертикально плоскости. Укладочная головка 26 питается от двух магазинов 43, 44 катушек с волокном. В качестве дополнительных компонентов схематично представлены в своих положениях электрический управляющий блок 34 и блок 63 кондиционирования. В данном случае погрузочный путь 202 проходит под прямым углом в 90° к вертикальной плоскости движения укладочной головки. Оси катушек, соответственно, оси вращения катушек 47 с волокном проходят параллельно указанной вертикальной плоскости.

В показанной на Фиг. 11 первой модификации инструментальная планшайба видоизменена таким образом, что погрузочный путь 202 проходит параллельно вертикальной плоскости, в которой движется укладочная головка 26. В частности, средняя ось погрузочного пути 202 проходит в указанной вертикальной плоскости. Указанное расположение магазинов 43, 44 катушек с волокном, а также управляющего блока 34 и блока 63 кондиционирования относительно укладочной головки осталось таким же, однако, вместе с укладочной головкой повернуто на 90° по отношению к автоматизированному устройству 4, 5 подачи.

В показанной на Фиг. 12 второй модификации дополнительно к изменениям по Фиг. 11 магазины 43, 44 катушек с волокном повернуты относительно укладочной головки 26 на 90°. За счет этого оси катушек 47 теперь проходят под углом 90° к указанной вертикальной плоскости. Соответственно, магазины 43, 44 катушек с волокном могут быть расположены по существу в одну линию с укладочной головкой 26 и с погрузочным путем 202. Это позволяет реализовать особенно узкую конструкцию машины 2 для укладки волокон.

В общем, указанные компоненты машины для укладки волокон, а именно несколько магазинов 43, 44 катушек с волокном, блок 63 кондиционирования и электрический управляющий блок 34 могут быть любым образом расположены относительно укладочной головки 26 и/или погрузочного пути 202. Благодаря этому габариты, внешняя форма, положение доступа для технического обслуживания или подобные параметры машины 2 для укладки волокон могут быть согласованы с соответствующими требованиями.

В показанной на Фиг. 1 - Фиг. 6 системе машины 2 для укладки волокон предпочтительно скомбинированы по меньшей мере с одной дополнительной обрабатывающей позицией (не показано) для видоизменения заготовки 12, которая отличается от описанной выше машины 2 для укладки волокон. При этом речь может идти как о машине для укладки волокон другой конструкции, так и о обрабатывающей позиции, которая не предназначена для укладки волокон на заготовку. Такая дополнительная обрабатывающая позиция соединена при этом посредством автоматизированного устройства 4, 5 подачи с машинами 2 для укладки волокон.

В частности, под такой дополнительной обрабатывающей позицией может пониматься формующее устройство, в частности, устройство для прессования, с помощью которого заготовка 12 прессуется в ходе операции, следующей за нанесением волокон 13.

В порядке альтернативы или дополнительно эта дополнительная обрабатывающая позиция представляет собой термокамеру и/или устройство для нанесения лака. Речь может идти также и о иной обрабатывающей позиции, которая, в частности, применяется в автоматизированной системе изготовления конструктивных элементов самолетов или автомобильных конструктивных элементов.

В представленном в качестве примера на Фиг. 1 варианте выполнения показана, в частности, предпочтительная параллельная обработка нескольких заготовок 12, размещенных каждая на своей палете 14. При этом указанная система содержит несколько одинаковых по конструкции машин 2 для укладки волокон, которые пространственно отделены друг от друга и соединены друг с другом с помощью автоматизированного устройства 4, 5 подачи. При этом выполняемые видоизменения заготовок 12 идентичны.

В представленном в качестве примера на Фиг. 5 варианте выполнения показано, в частности, что предпочтительно осуществлять на нескольких машинах 2 для укладки волокон как на последовательных обрабатывающих позициях различные этапы обработки одной заготовки 12. Показанная система с помощью соответствующего управления устройством 4, 5 подачи, например, может эксплуатироваться как два параллельных, расположенных между местом 7 разгрузки и местом 11 укладки ряда, каждый из которых образован тремя установленными последовательно друг за другом машинами 2 для укладки волокон. В каждом таком ряду в этом случае могут друг за другом осуществляться три разных этапа обработки одной и той же заготовки 12. Для этого в каждом таком ряду могут быть установлены машины для укладки волокон различной конструкции. Возможна также комбинация различных обрабатывающих позиций с одной из машин для укладки волокон в одном ряду.

Место 7 разгрузки и/или место укладки 11 могут быть выполнены каждое как буферная позиция для приема, накопления и передачи нескольких заготовок 12. Таким образом, эти буферные позиции 11, 12 образуют промежуточный накопитель для заготовок 12 на их палетах 14, благодаря чему улучшается возможность интеграции в автоматизированную производственную систему с соответствующей тактовой частотой.

Далее подробно рассматривается предлагаемая изобретением укладочная головка 26, применяемая в вышеописанной машине для укладки волокон.

Укладочная головка 26 установлена в качестве сменного модуля на дополнительной машине 2 для укладки волокон. Как описывалось выше, укладочная головка 26 может двигаться в направлении y, называемом далее направлением укладки. К тому же укладочная головка 26 может двигаться в перпендикулярном ему направлении z, чтобы опускаться к заготовке или подниматься от нее, поэтому в целом укладочная головка 26 движется лишь в одной плоскости, проходящей через ось y и ось z.

Укладочная головка имеет два проходящих под углом друг к другу подводящих устройства 101, 102, причем с помощью первого подводящего устройства 101 в зону 103 перекрещивания подается первая группа прядей волокон 13, а с помощью второго подводящего устройства 102 туда подается вторая группа прядей волокон 13, чтобы объединить обе группы прядей волокон 13 в волокнистый слой. В данном случае каждая группа содержит по восемь прядей волокон, т.е. всего 16 прядей волокон 13 объединяются в один волокнистый слой.

Подводящие устройства 101, 102 направлены друг к другу под острым углом около 15°, так что сформирована примерно клиновидная центральная область 104 укладочной головки 26. На каждой стороне этой клиновидной области 104 расположено по одной съемной верхней части 105, 106. Верхние части 105, 106 установлены с возможностью открываться (см. Фиг. 8, Фиг. 9) и сниматься в целях технического обслуживания центральной области.

Обе группы прядей волокон 13 с входной стороны укладочной головки с помощью роликовых направляющих 107, 108 разделены на два подводящих устройства 101, 102. В каждом из подводящих устройств 101, 102 группа из прядей волокон 13 подвергается одинаковому воздействию, так что укладочная головка по отношению к обоим подводящим устройствам 101, 102 выполнена по существу симметрично.

Пряди волокон обеих групп в поперечном направлении, соответственно, перпендикулярно плоскости движения укладочной головки направляются со смещением на ширину одной пряди, так что в зоне 103 перекрещивания в поперечном направлении всегда в получаемую волокнистую ленту попеременно направляются одна прядь волокон 13 первой группы и одна прядь волокон 13 второй группы.

Непосредственно после такого объединения волокнистая лента проходит через расположенный на конце укладочной головки компактирующий ролик 109, с помощью которого волокнистая лента при укладке прижимается к заготовке 12.

Зона 103 перекрещивания и компактирующий ролик 109 нагреваются с помощью нагревательного устройства 118 в форме теплового излучателя, так что активируется предварительное снабжение волокон слоем связующего.

При этом на пряди волокон 13 в подводящих устройствах 101, 102 оказывается воздействие, описываемое ниже.

Пряди волокон 13 одного подводящего устройства проходят в параллельных направляющих пазах 110, которые расположены со стороны центрально области 104. В направлении транспортировки пряди волокон сначала пересекают зажимное устройство 111, посредством которого эти пряди волокон 13 могут контролируемым образом зажиматься и снова отпускаться. Зажимное устройство для каждой из прядей волокон 13 содержит нижний, расположенный в центральной области зажимной ролик 112 и верхний, расположенный на верхней части зажимной ролик 113. Таким образом, для каждой из прядей волокон предусмотрена пара взаимодействующих друг с другом зажимных роликов 112, 113, между которыми может зажиматься эта прядь волокон.

Расположенные на верхней части зажимные ролики 113 для создания разъемного зажимного крепления соединены с исполнительным механизмом 114, посредством которого верхний зажимной ролик 113 может прижиматься к пряди волокон 13 и нижнему зажимному ролику 112.

Пара зажимных роликов 112, 113 снабжена также механизмом холостого хода в направлении транспортировки прядей волокон 13, так что и в зажатом состоянии имеет место только зажимное действие против направления транспортировки.

Тянущий ролик 115 предварительной подачи расположен в направлении транспортировки за зажимным устройством 111. С помощью этого тянущего ролика 115 предварительной подачи могут продвигаться вперед пряди волокон, приводимые в направлении транспортировки. Тянущий ролик предварительной подачи расположен между зажимным устройством 111 и находящимся на выходной стороне компактирующим роликом 109 укладочной головки 26.

Тянущий ролик 115 предварительной подачи в данном случае выполнен в виде пары взаимодействующих роликов 116, 117, распределенных по всей ширине группы прядей волокон 13. Такой тянущий ролик предварительной подачи приводится в действие с помощью вращательного привода.

На укладочной головке между тянущим роликом 115 предварительной подачи и находящимся на выходной стороне компактирующим роликом 109 расположено режущее устройство 119. Волокна, соответственно, группа прядей волокон 13 могут отделяться с помощью этого режущего устройства. Для этого режущее устройство 119 содержит множество отдельно управляемых режущих элементов 120, которые могут отделять различные части волокон поперечно направлению укладки. В данном случае для каждой из восьми прядей волокон 13 одной группы предусмотрено по одному отдельно управляемому режущему элементу 120. Соответствующее раздельное управление режущими элементами позволяет придавать желаемую форму концу и, соответственно, началу выкладываемого волокнистого слоя.

Режущее устройство 119 содержит для этого исполнительный механизм 121 с восемью отдельными исполнительными элементами для индивидуального приведения в действие восьми режущих элементов 120. При этом исполнительный механизм 121 выполнен отдельно от режущих элементов 120 и установлен на соответствующей верхней части 105, 106 укладочной головки 26. Режущие элементы 120, напротив, закреплены в центральной области 104. После откидывания верхней части 105, 106 исполнительный механизм 121 отсоединен от режущих элементов 120, так что эти режущие элементы 120 быстрым и простым образом оказываются доступными для технического обслуживания.

Укладочная головка 26 работает следующим образом.

После раскладки участка волокнистого слоя на заготовке 12 пряди волокон 13 отделены режущим устройством 119, и передний конец прядей волокон 13 находится в области режущего устройства. Укладочная головка 26 подошла в направлении укладки в рамках длины хода укладки максимально близко к последнему расположенному неподвижно в пространстве поворотному ролику 56 узла 42 подачи волокна. Укладочная головка 26 в этом случае поднимается от заготовки на небольшую высоту в направлении z, чтобы компактирующий ролик 109 больше не касался заготовки 12.

После этого происходит зажатие подлежащих укладке прядей волокон 13 в зажимном устройстве 111 укладочной головки 26.

Вслед за этим укладочная головка 26 перемещается относительно узла 42 подачи волокна в направлении y на длину хода укладки в стартовую позицию. Вследствие зажатия волокна при этом вытягиваются из узла 42 подачи волокна на длину хода укладки.

Затем укладочная головка 26 снова немного перемещается в направлении последнего поворотного ролика 56 узла подачи волокна, причем тянущий ролик 115 предварительной подачи под действием привода транспортирует волокна до тех пор, пока волокнистый слой не поступит на компактирующий ролик 109. При этом вследствие движения укладочной головки 26 из узла 42 подачи волокна никакие волокна не вытягиваются. На первом отрезке предварительной подачи волокон зажимной ролик еще может оставаться в зажатом состоянии, поскольку он имеет холостой ход в направлении транспортировки волокон.

После этого зажимное устройство открывается. Укладочная головка 26 перед этим или после этого опускается на заготовку 12 и таким образом находится в стартовой позиции для укладки волокнистого слоя. Заготовка во время этого была приведена в измененную позицию, соответственно, ориентацию.

В этом случае укладочная головка 26 движется от стартовой позиции в конечную позиции, укладывая волокна 13 на заготовку 12. Поскольку пряди волокон 13 предварительно были вытянуты из узла 42 подачи волокна, то во время выкладывания волокон на заготовку 12 из узла 42 подачи никакие волокна 13 не вытягиваются.

Разумеется, предлагаемая изобретением предварительная вытяжка волокон на длину хода укладки может быть реализована независимо от позиционирования магазина катушек 43, 44. Вытягивание на длину хода укладки каждый раз происходит за счет движения укладочной головки относительно последнего расположенного неподвижно в пространстве поворотного ролика узла 42 подачи волокна. Соответственно, позиционирование в частности, магазина катушек 43, 44 относительно укладочной головки 26 может выбираться в значительной мере свободно.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ УКЛАДКИ ВОЛОКОН | 2016 |

|

RU2714068C2 |

| Машина для укладки волокон и способ изготовления волокнистых нетканых матов | 2014 |

|

RU2660034C2 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| УКЛАДОЧНОЕ УСТРОЙСТВО ДЛЯ УПРАВЛЯЕМОЙ УКЛАДКИ ПУЧКОВ УПРОЧНЯЮЩИХ ВОЛОКОН | 2013 |

|

RU2632300C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ЗАГОТОВОК | 2013 |

|

RU2632298C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ВОЛОКНИСТОЙ ЗАГОТОВКИ, ИМЕЮЩЕЙ, ПО СУЩЕСТВУ, ПРОИЗВОЛЬНУЮ ГЕОМЕТРИЮ ПОВЕРХНОСТИ | 2006 |

|

RU2388599C2 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ВОЛОКОН С ГИБКИМИ ТРУБАМИ НАПРАВЛЕНИЯ ПОДАЧИ ВОЛОКОН | 2008 |

|

RU2476321C2 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ СОГЛАСНО TFP-ТЕХНОЛОГИИ | 2006 |

|

RU2401740C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РОТОРА | 2013 |

|

RU2609169C2 |

Изобретение относится к системе для изготовления конструктивных элементов из волокнистого композиционного материала. Техническим результатом является обеспечение быстрого и бесперебойного производственного процесса. Технический результат достигается системой для изготовления конструктивных элементов из волокнистого композиционного материала, которая содержит первую машину (2) для укладки волокон, предназначенную для помещения волокнистых структур на заготовку (12). Причем машина для укладки волокон имеет инструментальную планшайбу (23) для подачи заготовки (12) вдоль направления (x) подачи, установленную с возможностью линейного движения в направлении (x) подачи и с возможностью поворота вокруг вертикальной поворотной оси. При этом машина для укладки волокон имеет укладочную головку (26) для размещения волокон (13) на заготовке (12). Система также содержит дополнительную обрабатывающую позицию для видоизменения заготовки, отличную от машины (2) для укладки волокон. Причем обеспечена доставка заготовки (12) с помощью автоматизированного устройства (4, 5) подачи как к машине (2) для укладки волокон, так и к дополнительной обрабатывающей позиции. 9 з.п. ф-лы, 12 ил.

1. Система для изготовления конструктивных элементов из волокнистого композиционного материала, содержащая:

по меньшей мере одну первую машину (2) для укладки волокон, предназначенную для помещения волокнистых структур на заготовку (12);

причем машина для укладки волокон имеет инструментальную планшайбу (23) для подачи заготовки (12) вдоль направления (x) подачи, установленную с возможностью линейного движения в направлении (x) подачи и с возможностью поворота вокруг вертикальной поворотной оси, и

причем машина для укладки волокон имеет укладочную головку (26) для размещения волокон (13) на заготовку (12);

и причем система дополнительно содержит дополнительную обрабатывающую позицию для видоизменения заготовки, отличную от машины (2) для укладки волокон,

причем обеспечена доставка заготовки (12) с помощью автоматизированного устройства (4, 5) подачи как к машине (2) для укладки волокон, так и к дополнительной обрабатывающей позиции.

2. Система по п. 1, отличающаяся тем, что она содержит вторую машину (2) для укладки волокон, которая, в частности, имеет одинаковую конструкцию с первой машиной (2) для укладки волокон, пространственно отделена от первой машины (2) для укладки волокон и с помощью автоматизированного устройства (4, 5) подачи связана с этой первой машиной (2) для укладки волокон.

3. Система по п. 2, отличающаяся тем, что в ней предусмотрено несколько машин (2) для укладки волокон в виде параллельных обрабатывающих позиций, которые осуществляют одни и те же этапы обработки одновременно обрабатываемых заготовок (12).

4. Система по п. 2 или 3, отличающаяся тем, что несколько машин (2) для укладки волокон выполнены как последовательные обрабатывающие позиции, осуществляющие друг за другом разные этапы обработки на одной заготовке (12).

5. Система по любому из пп. 1-4, отличающаяся тем, что она содержит по меньшей мере одну буферную позицию (7, 10) для приема, накопления и передачи нескольких заготовок (12).

6. Система по любому из пп. 1-5, отличающаяся тем, что указанная дополнительная обрабатывающая позиция содержит по меньшей мере одно устройство, выбранное из следующей группы: формующее устройство, термокамера и/или устройство для нанесения лака.

7. Система по любому из пп. 1-6, отличающаяся тем, что автоматизированное устройство (4, 5) подачи содержит погрузочное устройство (200), с помощью которого загрузка и разгрузка машины (2) для укладки волокон возможна только с одной стороны.

8. Система по п. 7, отличающаяся тем, что погрузочное устройство (200) выполнено как поворотное двухпозиционное приспособление с загрузочной позицией, которое содержит поворотное крепежное устройство (201) для приема по меньшей мере двух заготовок.

9. Система по любому из предыдущих пунктов, отличающаяся тем, что укладочная головка (26) машины (2) для укладки волокон установлена с возможностью движения в вертикальной плоскости, причем угол между вертикальной плоскостью и погрузочным путем (202) машины (2) для укладки волокон составляет от 0 до 30°.

10. Система по любому из предыдущих пунктов, отличающаяся тем, что укладочная головка (26) машины (2) для укладки волокон установлена с возможностью движения в вертикальной плоскости, причем магазин катушек (43, 44) с волокном машины (2) для укладки волокон содержит множество катушек с волокном с параллельными друг другу осями (47) катушек, причем угол между осями (47) катушек и вертикальной плоскостью составляет от 60 до 90°.

| DE 10005202 A1, 02.11.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРАТА БИС(1-ГИДРОКСИЭТАН-1,1-ДИФОСФОНАТО(2-)) КУПРАТА (II) АММОНИЯ | 2002 |

|

RU2230070C2 |

| US 20090148647 A1, 11.06.2009 | |||

| US 20040253429 A1, 16.12.2004 | |||

| WO 1996036477 A1, 21.11.1996 | |||

| Устройство для формирования стабилизированных импульсов магнитного потока | 1981 |

|

SU1001066A1 |

| ГОЛОВКА ДЛЯ НАНЕСЕНИЯ ВОЛОКОН С УСТРОЙСТВАМИ ДЛЯ РАЗРЕЗАНИЯ ОТДЕЛЬНЫХ ВОЛОКОН | 2008 |

|

RU2476320C2 |

| FR 3006938 A1, 19.12.2014 | |||

| US 2014260858 А1, 18.09.2014 | |||

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДРАПИРОВАНИЯ | 2010 |

|

RU2543174C2 |

| КОМПОЗИЦИИ И СПОСОБЫ | 2014 |

|

RU2686080C2 |

| WO 2011085792 A1, 21.07.2011. | |||

Авторы

Даты

2020-03-03—Публикация

2016-03-04—Подача