Настоящее изобретение относится к способу каталитического частичного окисления углеводородов, в частности к способу получения смеси монооксида углерода и водорода из метана, природного газа, попутного газа или других источников легких углеводородов.

Частичное окисление углеводородов, например метана или природного газа, в присутствии катализатора является удобным для получения смесей монооксида углерода и водорода, которые известны в технике как "синтез-газ". Полученный таким образом синтез-газ может быть превращен в различные пенные продукты, например, посредством синтеза Фишера-Тропша, в углеводородное топливо, кипящее в температурных пределах кипения газойля, углеводородные воски, основу смазочных масел или метанол.

Оптимальный процесс каталитического частичного окисления может давать высокий выход монооксида углерода и водорода при повышенном давлении, например, 30 бар, и очень высоких объемных скоростях, например, порядка 1000000 нл/л/ч. По термодинамическим причинам, чтобы получить высокий выход монооксида углерода при таких условиях процесса, необходимо осуществлять процесс частичного окисления при повышенной температуре. Однако при высоких температурах существует основная проблема поддержания высокого уровня активности и селективности катализатора в течение всего процесса, осуществляемого в промышленном масштабе.

Существует много литературных источников, раскрывающих подробности экспериментов, проводимых при каталитическом частичном окислении углеводородов, в частности метана, при использовании широкого спектра катализатора. Однако большинство этих экспериментов проведено при очень мягких условиях или в условиях, совершенно неподходящих для промышленного осуществления процесса каталитического частичного окисления.

Так, заявка на Европейский патент N 0303438 (EP-A-0303438) раскрывает способ частичного каталитического окисления углеводородного сырья, при котором газообразную смесь углеводородного сырья, кислорода или кислородсодержащего газа и необязательно водяного пара, вводят в зону каталитического частичного окисления для контакта с расположенным там катализатором. Катализатор, используемый в процессе, может включать широкий круг каталитических активных компонентов, например палладий, родий, иридий, осмий, рутений, никель, хром, кобальт, церий, лантан и их смеси. Кроме того, в EP-A-0303438 утверждается, что вещества, которые обычно не считаются каталитически активными, также могут использоваться в качестве катализатора, например оксидные огнеупоры, такие как кордиерит, муллит, муллит с титанатом алюминия, оксидноциркониевые шпинели и оксид алюминия. Катализатор может находиться в различных формах, например в форме листов рифленого металла, упакованных с образованием длинных каналов между ними, или проволочной сетки. Однако в EP-A-0303438 отдается предпочтение применению катализаторов в форме монолитов.

Европейский патент N 0262947 (EP-A-0262947) раскрывает способ производства водорода путем частичного окисления углеводорода, при котором смесь углеводорода и кислорода впрыскивают в массу катализатора. Катализатор, раскрытый в EP-A-0262947, включает платину и оксид хрома на носителе из твердого тугоплавкого материала.

D. A. Hickman and L.D.Schmidt ("Synthesis Gas Formation by Direct Oxidation of Methane over PT Monoliths" Jourmal of Catalysis 138, 1992, pages 267-282) провели эксперименты по частичному окислению метана в присутствии катализаторов, включающих либо платину, либо родий. Используемые катализаторы находились в форме фольги из поликристаллической платины или родия или в виде платины, нанесенной на носитель из пористой керамики. Реакции частичного окисления проводили, по существу, при атмосферном давлении и при температуре в интервале от 600 до 1500 K (337 - 1237oC).

A. T. Ashcraft et al. ("Selective oxidation of methanе to synthesis gas using transition metal catalysts. Nature, vol 344, N 6264, pages 319 to 321, 22 nol March, 1990) раскрывают частичное окисление метана до синтез-газа в присутствии ряда рутенийсодержащих катализаторов. Целью эксперимента было установить, что процесс частичного окисления может быть осуществлен при мягких условиях и низкой температуре. По этой причине эксперименты проводили при низкой объемной скорости подачи газа 40000 нл/л/ч, давлении 1 атмосфера и температуре 775oC. Сообщается о единственном эксперименте, в котором используют повышенное давление. Однако в этом случае, чтобы избежать риска взрыва, используют большой избыток метана.

P. F. Vernon et.al. ("Partial Oxidation of methane to synthesis Cas; Catalysis Letters 6 (1990) 181-186) описывают ряд экспериментов, в которых применяли катализаторы, включающие никель, рутений, родий, палладий, иридий или платину, либо нанесенные на оксид алюминия, либо присутствующие в смешанных оксидах-предшественниках. Кроме того, сообщается, что эксперименты ограничиваются процессом каталитического частичного окисления, использующим только мягкие условия. За основу выбирают следующий ряд мягких условий реакции: давление 1 атмосфера, объемная скорость подачи газа 40000 нл/л/ч, температура 1050 К (777oC) и соотношение метан/кислород 2,0. Исследовали влияние каждого из параметров процесса. Из этих исследований делают вывод, что низкая температура процесса дает некоторые преимущества, но они могут быть реализованы только при давлении порядка 1 атмосферы. Авторы сообщают о таких же экспериментах в "Partial Oxidation of Methane to Synthesis Gas, and Carbon Dioxide as an Oxidising Agent for Methane Conversion", Catalysis Today, 13 (1992) 417 - 426.

R. H. Jones et al. ("Catalytic Conversion of Methane to Synthesis Gas over Europium Iridate Eu2Ir2O7", Catalysis Letters 8 (1991) 169 - 174) сообщают о селективном частичном окислении метана с использованием европий-иридий-пирохлора Eu2Ir2O7. Реакцию исследовали при мягких условиях - давление 1 атмосфера и температура 873 К (600oC).

J. K. Hockmuth ("Catalytic Partial Oxidation of Methane over a monolith Supported Catalyst", Applied Catalysis B: Enviroumental, 1 (1992) 89 - 100) сообщает о каталитическом частичном окислении метана с использованием катализатора, включающего сочетание платины и палладия, нанесенных на монолитную массу кордиерита.

Патент США N 5149464 (US-A-5149464) имеет объектом способ селективного окисления метана до монооксида углерода и водорода путем приведения реакционной газовой смеси при температуре 650 - 900oC в контакт с твердым катализатором, который в основном представляет собой либо

a) катализатор формулы MxM'yOz, где M представляет собой по крайней мере один элемент, выбираемый среди Mg, B, Al, Ln, Ga, Si, Ti, Zr и Hf; Ln представляет собой по крайней мере один элемент из ряда лантана и лантанидов; M' представляет собой d-блочный переходный металл и каждое из соотношений x/y, y/z и (x + y)/z независимо составляет от 0,1 до 8; или

b) оксид d-блочного переходного металла; или

c) d-блочный переходный металл на тугоплавком носителе; или

d) катализатор, образованный a) или b) в условиях реакции или в условиях при отсутствии окислителя.

В патенте США US-A-5149464 упоминается, что d-блочные переходные металлы выбирают среди металлов, имеющих атомные номера с 21 по 29, с 40 по 47 и с 72 по 79, таких металлов, как скандий, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цирконий, ниобий, молибден, технеций, рутений, родий, палладий, серебро, гафний, тантал, вольфрам, рений, осмий, иридий, платина и золото. В патенте US-A- указывается, что предпочтительными металлами являются металлы VIII группы периодической таблицы элементов, т.е. железо, осмий, кобальт, рений, иридий, палладий, платина, никель и рутений.

Способ, описанный в US-A-5149464, работает при температуре в интервале от 650oC до 900oC, причем предпочтителен интервал от 700oC до 800oC. В US-A-5149464 описываются эксперименты, в которых испытывают катализаторы, содержащие металлы VIII группы, включая оксид рутения, оксиды празеодима и рутения, пирохлоры, рутений на оксиде алюминия, родий на оксиде алюминия, палладий на оксиде алюминия, платину на оксиде алюминия, никель/оксид алюминия, перовскиты и оксид никеля.

Подобное общее раскрытие катализатора для применения для каталитического частичного окисления дается в публикации международной заявки N ВОИС 92/11199, в которой конкретно приведены эксперименты с использованием катализаторов, включающих иридий, палладий, рутений, родий, никель и платину, нанесенные на оксид алюминия. Все эксперименты проводили при мягких условиях процесса, причем типичные условия включают давление 1 атмосфера, температуру 1050 К (777oC) и объемную скорость подачи газа 20000 нл/л/ч. В тексте заявки ВОИС 92/11199 отмечается, что попутно определяли срок службы катализаторов, как и следовало ожидать, не показывают ухудшения активности через 80 ч работы, а возможно, и через более длительное время.

Как упоминалось ранее, чтобы быть оптимальным для осуществления в промышленном масштабе, процесс каталитического частичного окисления должен осуществляться при повышенном давлении, требующем рабочих температур, превышающих температуры, упоминаемые в приведенных работах. Наиболее важным фактором при рассмотрении катализатора для применения в промышленном процессе является устойчивость катализатора при преобладающих условиях проведения процесса. Мягкие условия, в которых проводят эксперименты, о которых сообщается в прототипе, не обеспечивают достижения стабильности различных каталитических композиций в жестких условиях, требуемых для промышленного осуществления процесса. Неожиданно было обнаружено, что в этих жестких условиях осуществления процесса существует заметное различие в стабильности катализаторов на основе металлов VIII группы, раскрытых в прототипе. И что наиболее удивительно, обнаружено, в противоположность заявке ВОИС 92/11199, что в условиях промышленного процесса катализаторы, включающие родий, иридий или рутений, демонстрируют значительно более высокую стабильность, в отношении как селективности, так и активности, чем остальные катализаторы с металлами VIII группы.

Соответственно, объектом настоящего изобретения является способ каталитического частичного окисления углеводородного сырья, который включает приведение в контакт углеводородного сырья и кислородсодержащего газа при повышенном давлении и температуре по крайней мере 950oC с катализатором, содержащим в качестве каталитически активного металла родий, иридий или рутений.

Способ настоящего изобретения может применяться для получения смеси моноокисда углерода и водорода из любого газообразного или углеводородного сырья с низкой температурой кипения. Способ особенно подходит для частичного окисления метана, природного газа, попутного газа или других источников легких углеводородов.

Углеводородное сырье взаимодействует с кислородсодержащим газом. Для применения в качестве кислородсодержащего газа подходящим является воздух. Однако может быть предпочтительным применение в качестве кислородсодержащего газа по существу чистого кислорода. В таком случае удается избежать необходимости иметь дело с большим объемом инертного газа, например азота, когда в качестве кислородсодержащего газа используется воздух. Загрузка может включать необязательно водяной пар.

Загрузка может содержать углеводородное сырье и кислородсодержащий газ в количествах, дающих подходящее соотношение кислород:углерод. Предпочтительно отношение кислород: углерод находится в интервале от 0,3 до 0,8, предпочтительнее от 0,45 до 0,75. Отношение кислород:углерод дано для кислорода в форме молекулярного (O2) к атомному углероду, присутствующему в углеводородсодеращем сырье. Предпочтительно отношение кислород:углерод находится в интервале от 0,45 до 0,65, причем особенно предпочтительны соотношения, близкие к стехиометрическому соотношению 0,5. Если в исходных веществах присутствует водяной пар, соотношение пар:углерод предпочтительно находится в интервале от 0,0 до 3,0, предпочтительнее от 0,0 до 2,0. Углеводородное сырье, кислородсодержащий газ и водяной пар, если он присутствует, смешивают предпочтительно перед осуществлением контакта с катализатором.

Способ настоящего изобретения осуществляют при повышенном давлении, которое существенно превышает атмосферное давление. Способ может осуществляться при давлении в интервале до 150 бар. Предпочтительно рабочее давление лежит в интервале от 3 до 100 бар, предпочтительнее от 10 до 75 бар.

В условиях высокого давления, чтобы достичь нужного высокого давления конверсии, необходимо осуществлять контакт реакционной смеси с катализатором при повышенных температурах. Соответственно, способ осуществляют при температуре по крайней мере 950oC. Предпочтительно рабочая температура находится в интервале от 950 до 1300oC, предпочтительнее от 950 до 1200oC. Полезно подогревать сырье, прежде чем вводить его в контакт с катализатором.

Реакционная смесь может подаваться на катализатор с любой подходящей объемной скоростью, причем предпочтительны высокие объемные скорости подачи газа. Так, типичная для данного способа объемная скорость составляет от 20000 до 50000000 нл/л/ч, предпочтительнее от 50000 до 20000000 нл/л/ч. Особенно предпочтительна объемная скорость в интервале от 500000 до 10000000 нл/л/ч.

Катализатор, используемый в способе настоящего изобретения, включает в качестве каталитически активного компонента металл, выбираемый из родия, иридия или рутения. Особенно предпочтительны катализаторы, включающие родий.

Наиболее походящим вариантом является каталитически апктивный металл, нанесенный на носитель. Подходящие материалы носителя являются материалами, хорошо известными в технике, и включают тугоплавкие оксиды, такие как диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония и их смеси. Каталитически активный металл может быть осажден на носитель из тугоплавкого оксида техническими приемами, хорошо известными в технике. Наиболее подходящим способом осаждения металла на носитель является пропитка, которая обычно включает контактирование материала носителя с раствором соединения каталитически активного металла, последующую сушку и прокаливание получающегося материала.

При осуществлении контакта реакционной смеси с катализатором в способе настоящего изобретения может быть использован любой походящий режим реакции. Одним из подходящих режимов реакции является режим псевдоожиженного слоя, в котором катализатор используют в форме частиц. Предпочтительным реакционным режимом для применения в способе является режим неподвижного слоя, при котором катализатор во время реакции остается в фиксированном состоянии. В режиме неподвижного слоя катализатор также может находиться в форме частиц. По другому варианту катализатор может иметь форму пористого материала, полученного, например, путем пропитки вспененного керамического материала по способу, о котором упоминалось выше. Подходящие вспененные керамические материалы для применения при получении катализатора включают материалы, имеющие от 30 до 150 пор на дюйм (12 - 60 пор на сантиметр). Другие формы катализатора включают тугоплавкий оксид, пористые монолитные структуры и тонкие металлические сетки, причем каталитически активный металл осаждается на пористый монолит или тонкую сетку.

В предпочтительном варианте осуществления способа по настоящему изобретению реакционную смесь вводят в контакт с катализатором, расположенным в структуре неподвижного слоя, которая имеет высокую извилистость. Термин "извилистость" является обычным термином в технике, когда речь идет о неподвижном слое катализатора. Он может быть определен как отношение длины пути, пройденного газом через слой катализатора, к длине наикратчайшего прямолинейного пути через слой. Так, пористые монолитные структуры имеют извилистость 1,0. Для целей настоящего изобретения термин "высокая извилистость" относится к структурам, имеющим значительно более высокую извилистость, чем монолитные пористые структуры, в частности по меньшей мере 1,1. Частицы неподвижного слоя катализатора, как правило, имеют извилистость 1,5, в то время как вспененные керамические материалы могут быть получены с извилистостью от 3,0 до 4,0 или даже более высокой. Вообще, извилистость структуры неподвижного слоя находится предпочтительно в интервале от 1,1 до 10,0, предпочтительнее около 5. Наиболее походящая извилистость составляет от 1,3 до 4,0.

Найдено, что использование катализатора в виде неподвижного слоя, имеющего высокую извилистость, позволяет достичь требуемой степени конверсии за относительно короткое время контакта между реагирующими газами и катализатором. В таком случае требуется только очень небольшой объем катализатора, что, в свою очередь, допускает очень высокие скорости подачи газа, подходящие для осуществления процесса в промышленном масштабе.

Предпочтительно реакционную смесь вводят в контакт с катализатором в адиабатических условиях. В настоящем описании термин "адиабатический" относится к условиям реакции, при которых предотвращаются, по существу, все потери тепла и излучения из реакционной зоны, за исключением тепла, уходящего из реакционной зоны с вытекающим из реактора потоком газа.

Согласно изобретению смесь монооксида углерода или водорода получают по способу, описанному выше.

Смесь монооксида углерода и водорода, полученная по способу настоящего изобретения, пригодна, в частности, для синтеза углеводородов, например, посредством синтеза Фишера-Тропша, или для применения при синтезе оксигенатов, например, метанола. Способ конверсии смеси монооксида углерода и водорода в такие продукты хорошо известны в технике.

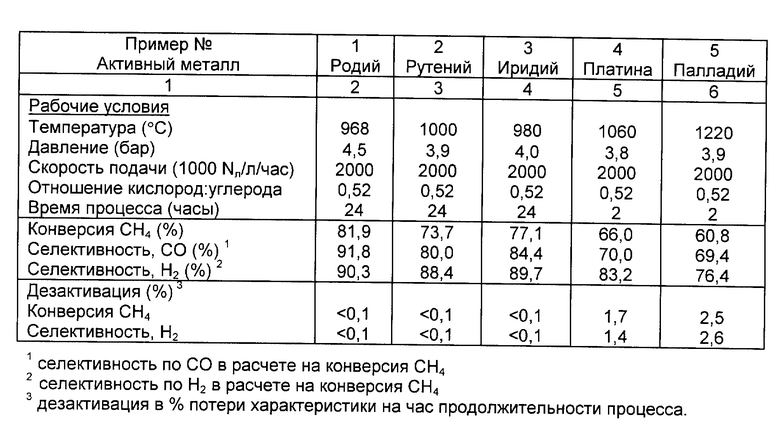

Способ настоящего изобретения описывается далее с помощью иллюстративных примеров, из которых примеры с 1 по 3 каждый являются примерами способа по изобретению, и примеры 4 и 5 являются примерами для сравнения.

Пример 1

Приготовление катализатора

12,93 г водного раствора, полученного растворением достаточного количества трихлорида родия (RhCl3) в воде, чтобы получить концентрацию родия 4,12 вес.%, концентрируют посредством упаривания до объема 3,5 мл. Экструдаты альфа-оксида алюминия (тройные чешуйки (trilobes) диаметром 1,0 мм выпускаются Dycst 10 г) пропитывают погружением в упомянутый раствор. Получающиеся в результате частицы катализатора сушат в печи при температуре 120oC и затем прокаливают при температуре 500oC. Получающийся в результате катализатор содержит 5 вес.% родия.

Каталитическое частичное окисление

Используют реактор, содержащий прозрачную сапфировую трубку. Родийсодержащий катализатор, полученный так, как описано выше, дробят и загружают в сапфировую трубку, оставляют в виде неподвижного слоя частиц катализатора, имеющего извилистость 1,5. Метан и кислород в количествах, соответствующих отношению кислорода к углероду 0,52, тщательно смешивают перед введением в реактор для контакта с неподвижным слоем катализатора. Смесь метана и кислорода подают в реактор при давлении 4,5 бар и скорости подачи газа 2000000 нл/л/ч.

Рабочую температуру слоя катализатора измеряют оптической пирометрией. Состав газовой смеси, входящей из реактора, определяют газовой хроматографией и по весу воды, сконденсировавшейся из потока газа, выходящего из реактора. Определяют конверсию метана и селективность процесса в отношении монооксида углерода и водорода (в расчете на конвертированный метан). Рабочие условия в реакторе и результаты эксперимента суммируют в приведенной ниже таблице.

Пример 2

Используя ту же общую процедуру, которая описана в примере 1, получают рутенийсодержащий катализатор путем пропитки экструдата альфа-оксида алюминия водным раствором гексааминрутений (III) - хлорида [Ru(NH3)6Cl3]. Получающийся в результате катализатор содержит 5,0 вес.% рутения.

Полученный таким образом катализатор загружают в аппарат и испытывают на активность в каталитическом частичном окислении метана, используя ту же общую процедуру, которая описана в примере 1. Рабочие условия в реакторе и результаты эксперимента суммируют в приведенной ниже таблице.

Пример 3

Используя ту же процедуру, которая описана в примере 1, получают иридийсодержащий катализатор путем пропитки экструдата альфа-оксида алюминия водным раствором хлориридиевой кислоты H2IrCl6. Получающийся в результате катализатор содержит 5,0 вес.% иридия.

Полученный таким образом катализатор загружают в аппарат и испытывают на активность в каталитическом частичном окислении метана, используя ту же общую процедуру, которая описана в примере 1. Рабочие условия в реакторе и результаты эксперимента суммируют в приведенной ниже таблице.

Пример 4

Сравнительный пример

Используя ту же процедуру, которая описана в примере 1, готовят платиносодержащий катализатор путем пропитки экструдата альфа-оксида алюминия водным раствором хлорплатиновой кислоты H2PtCl6. Получающийся в результате катализатор содержит 5,0 вес.% платины.

Полученный таким образом катализатор загружают в аппарат и испытывают на активность в каталитическом частичном окислении метана, используя ту же общую процедуру, которая описана в примере 1. Рабочие условия в реакторе и результаты эксперимента суммируют в приведенной ниже таблице.

Пример 5

Сравнительный пример

Используя ту же процедуру, которая описана в примере 1, получают палладийсодержащий катализатор путем пропитки экструдата альфа-оксида алюминия водным раствором нитрата тетрааминпалладия (II) (Pd(NH3)4(NO3)2). Образующийся в результате катализатор содержит 5,0 вес.% палладия.

Полученный таким образом катализатор загружают в аппарат и испытывают на активность в каталитическом частичном окислении метана, используя ту же общую процедуру, которая описана в примере 1. Рабочие условия в реакторе и результаты эксперимента суммируют в приведенной ниже таблице.

Из данных, представленных в таблице, можно видеть, что при условиях повышенных температуры и давления катализаторы, содержащие родий, рутений или иридий, проявляют очень высокий уровень стабильности в отношении как общей конверсии метана, так и селективности по водороду и монооксиду углерода. Ни один из катализаторов, содержащих родий, рутений или иридий, не обнаруживают существенных потерь в активности или селективности, причем сохраняется высокий уровень характеристик в течение всего времени экспериментов.

Осуществляют еще частично каталитическое окисление в длительном эксперименте, в течение 160 ч, используя родийсодержащий катализатор, при условиях примера 1, указанных в таблице. Не наблюдается заметной потери активности или селективности катализатора.

И, напротив, можно видеть, что катализаторы, содержащие платину и палладий, имеют пониженную стабильность при условиях процесса, причем обнаруживается существенное падение как общей степени конверсии, так и селективности. Эксперименты с использованием как платины, так и палладийсодержащих катализаторов прекращают через очень непродолжительное время, указанное в таблице, вследствие образования нагара на катализаторе, ведущего к заметному возрастанию перепада давления через слой катализатора и существенному росту в катализаторе рабочей температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, МОНООКИСЬ УГЛЕРОДА И ВОДОРОД | 1994 |

|

RU2132299C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2137702C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 1994 |

|

RU2136581C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2115617C1 |

| СПОСОБ НЕПОЛНОГО КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1995 |

|

RU2154015C2 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1997 |

|

RU2182517C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2001 |

|

RU2259988C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ФИШЕРА-ТРОПША | 2006 |

|

RU2409608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОГО ПРОДУКТА | 2012 |

|

RU2617499C2 |

Изобретение предназначено для каталитического частичного окисления углеводородов, в частности, относится к способу получения смеси монооксида углерода и водорода из метана, природного газа, попутного газа или других источников легких углеводородов. Способ включает контакт исходных углеводородного сырья и кислородсодержащего газа при повышенном давлении и температуре по крайней мере 950oС с катализатором, содержащим в качестве каталитически активного металла родий, иридий или рутений при объемной скорости газа от более 500000 до 50000000 нл/л/ч. Изобретение позволяет достичь требуемой степени конверсии за относительно короткое время контакта между реагирующими газами и катализатором. 10 з.п. ф-лы, 1 табл.

| САМОХОДНОЕ ШАССИ ДЛЯ ГОРНЬ[Х МАШИН, РАБОТАЮЩИХ В НАКЛОННЫХ ВЫРАБОТКАХ | 0 |

|

SU303438A1 |

| Способ получения амфотерных полиэлект ролитов | 1981 |

|

SU1089095A1 |

| Способ получения водорода | 1977 |

|

SU697389A1 |

| Способ получения водородсодержащего газа | 1984 |

|

SU1188095A1 |

| US 4657698 A, 1987 | |||

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГЕНЕРАТОР КОЛЕБАНИЙ ПОТОКА | 2014 |

|

RU2560866C1 |

| GB 1596723 A, 1981 | |||

| DE 3803082 A1, 1989 | |||

| US 5149464 A, 1992 | |||

| ГЕНЕРАТОР ИМПУЛЬСОВ С УПРАВЛЯЕ'УЮЙ ЧАСТОТОЙСЛЕДОВАНИЯ | 0 |

|

SU262947A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1998-12-20—Публикация

1994-06-17—Подача