Изобретение относится к способу получения метано-водородной смеси, для производства водорода и может быть использовано в химической промышленности для переработки углеводородных газов, а также в технологиях применения метано-водородной смеси, в том числе в системах аккумулирования электрической энергии.

Известен способ получения водородсодержащего газа из углеводородного сырья, водяных паров, воздуха, который включает компримирование и очистку сырья от соединений серы, паровую и паровоздушную каталитическую конверсию метана, конверсию оксида углерода, очистку полученной азотоводородной смеси от кислородсодержащих соединений, компримирование, использование неочищенного от соединений серы сырья в качестве топлива, утилизацию тепла дымовых газов и выделение их в окружающую среду и отличается тем, что часть сырья, равную 0,001-0,048 от количества углеводородного сырья, прошедшего очистку от соединений серы, сжигают в смеси с компримированным воздухом, а полученные дымовые газы в количестве 0,0146-1,685 от количества воздуха, направляемого на паровоздушную каталитическую конверсию метана, подают на паровоздушную каталитическую конверсию метана (патент RU 2196733, дата публ. 20.01.2003 - аналог).

К недостаткам способа следует отнести высокие капитальные затраты и металлоемкость процесса, сниженная эффективность использования сырья, низкая термодинамическая эффективность способа, связанная с затратами на компримирование воздуха, низкая степень конверсии метана и высокое содержание балластных газов (азот, аргон) в продуцируемом газе.

Известен способ конверсии метана с получением водородсодержащего газа, в котором в качестве источника сырья используют метансодержащий газ, проводят его адиабатическое окисление в каталитической реакции парциального окисления водяным паром и кислородсодержащим газом, перед смешением с метансодержащим газом и кислородсодержащим газом проводят электрический перегрев водяного пара до температуры 750-950°С (патент RU 2 571 147, дата публ. 20.12.2015 - прототип).

К недостаткам способа следует отнести высокие капитальные затраты и металлоемкость процесса, сниженная эффективность использования сырья, низкая термодинамическая эффективность способа, связанная с затратами на компримирование воздуха и/или получение кислорода, низкая концентрация водорода и высокое содержание балластных газов (азот, аргон) в продуцируемом газе.

Цель настоящего изобретения состоит в том, чтобы создать новый способ, позволяющий повысить эффективность конверсии метана и термодинамическую эффективность способа, снизить капитальные затраты и металлоемкость, уменьшить содержание балластных газов (азот, аргон) в продуцируемом газе и повысить содержание водорода, повысить пожаровзрывобезопасность способа.

Поставленная задача решается тем, что:

В способе получения метано-водородной смеси, в котором в качестве источника сырья используют метансодержащий газ, проводят его каталитическую конверсию в адиабатическом реакторе с подводом в него водяного пара, предварительно перегретого электрическим нагревателем, отличающаяся тем, что конверсию ведут без подвода кислородсодержащих газов, поддерживая температуру на выходе из реактора на уровне не выше 700°С.

Кроме того:

• перегрев водяного пара ведут до температуры 800-950°С.

• при перегреве водяного пара в качестве нагревающего элемента используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления.

• проводят получение водяного пара за счет охлаждения продуктов паровой конверсии метана.

• проводят нагрев метансодержащего газа за счет охлаждения продуктов адиабатической конверсии метансодержащего газа.

• в реакторе паровой конверсии метансодержащего газа поддерживают температуру в диапазоне от 600°С до 950°С.

• для нагрева и восстановления катализатора применяют пусковую горелку.

• метансодержащий газ содержит низшие алканы, включая метан.

• давление метансодержащего газа выбирают в диапазоне от 0.1 до 9.0 МПа.

• расход водяного пара и метансодержащего газа увеличивают при увеличении электрической мощности перегревателя водяного пара.

• конверсию метансодержащего газа ведут в реакторе адиабатической паровой конверсии метансодержащего газа в присутствии катализатора, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды такие, как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия.

• объемное содержание водяного пара перед адиабатической реакцией паровой конверсии метансодержащего газа поддерживают в диапазоне от 2 до 8 раз большем, чем объемное содержание метана в метансодержащем газе.

• после отделения конденсата от продуктов адиабатической конверсии метансодержащего газа получают нагретую метано-водородную смесь, которую направляют на синтез вторичных продуктов и/или получение водорода.

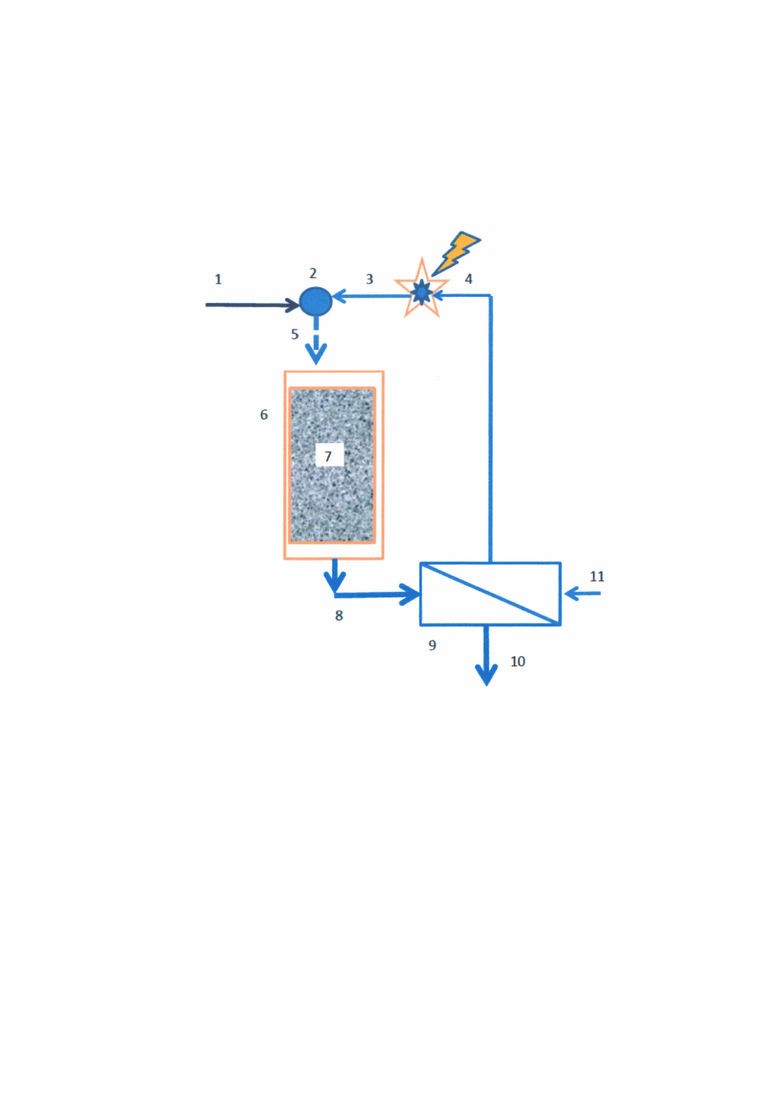

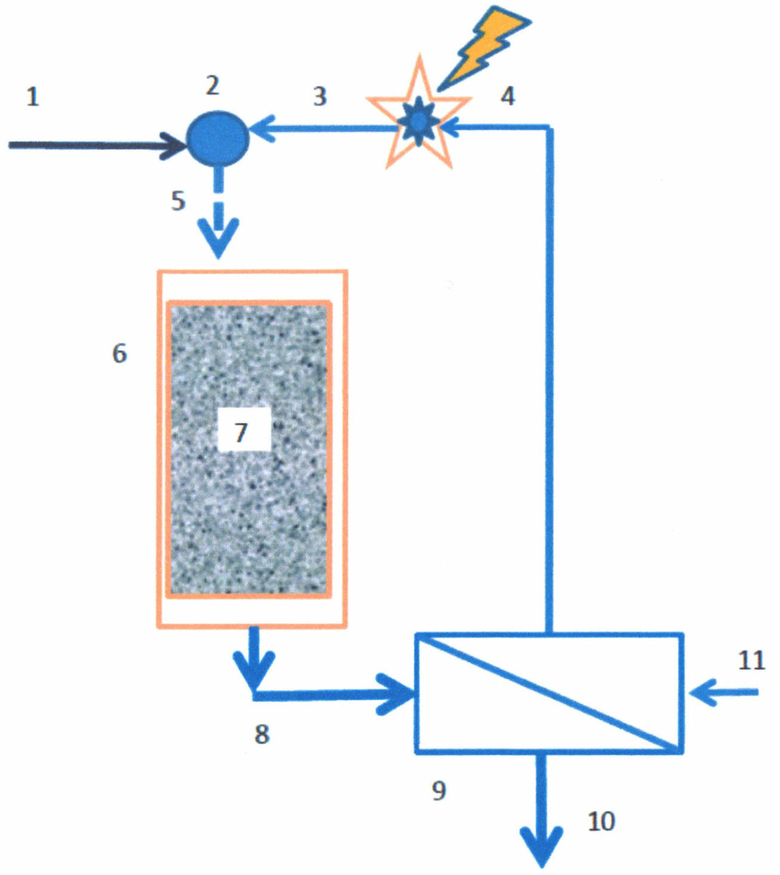

На фигуре дана схема реализации способа, где 1 - метансодержащий газ, 2 - смеситель, 3 - перегретый водяной пар, 4 - электрический пароперегреватель, 5 - поток реакционного газа, 6 - реактор, 7 - катализаторная насадка, 8 - нагретая метано-водородная смесь, 9 - теплообменник, 10 - влажная метано-водородная смесь, 11 - водяной пар.

Примером реализации изобретения служит способ получения метано-водородной смеси, описанный ниже. В излагаемом примере осуществления изобретения в качестве метансодержащего газа 1 применяется природный газ - метан, что позволяет охарактеризовать особенности реализации изобретения применительно к процессам переработки природного и попутного газов.

Общий поток метансодержащего газа 1 с давлением 3.0 МПа подвергают очистке от соединений серы (если они содержатся в виде примесей в природном газе) в пересчете на серу до массовой концентрации серы менее 0.5 мг/нм3, смешивают в смесителе 2 с перегретым потоком водяного пара высокого давления 3, полученную реакционную парогазовую смесь 5 подают в адиабатический реактор конверсии 6, в котором на катализаторной насадке 7 проводят конверсию парогазовой смеси с образованием нагретой метано-водородной смеси 8, которую потом могут направить на каталитическую конверсию монооксида углерода с последующим выводом из метано-водородной смеси 10 диоксида углерода, используемого как товарный продукт или для захоронения в соответствии с Киотскими соглашениями. В последнем случае технология не имеет выброса парниковых газов в атмосферу.

После отделения конденсата от влажной метано-водородной смеси 10 смесь направляют на синтез вторичных продуктов и/или на получение водорода в установках мембранного, абсорбционного или адсорбционого разделения.

Перед смешением с метансодержащим газом 1 проводят электрический перегрев водяного пара до температуры 750-950°С, в качестве нагревающего элемента используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления, при подводе электроэнергии.

В реакторе 6 реакцию адиабатической конверсии метана ведут в зернистом слое в присутствии катализатора конверсии, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды такие, как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия.

Объемное содержание водяного пара 3 перед адиабатической реакцией поддерживают в диапазоне от 2 до 8 раз большем, чем объемное содержание метана в метансодержащем газе 1. При снижении отношения пар/газ ниже 2 снижается эффективность процесса и растут капитальные затраты, что связано либо с необходимостью увеличить поток рециркуляции газов в связи с низкой степенью конверсии при указанной ниже температуре нагрева потока либо с необходимостью увеличить температуру нагрева потока свыше 1000-1200°С, что заставит использовать более дорогие материалы для теплообменника. Повышение отношения пар-газ свыше 8 также вызовет снижение эффективности процесса в связи с необходимостью производить избыточный водяной пар.

В адиабатическом реакторе 6, соответственно, поддерживают температуру в диапазоне ориентировочно от 600°С до 950°С. Насадка катализатора адиабатического реактора 6 содержит в качестве активных компонентов металл, выбранный из группы родий, никель, платина, иридий, палладий, железо, кобальт, рений, рутений, медь, цинк, железо, их смеси или соединения. В качестве катализатора адиабатического реактора конверсии 6 предпочтительно использовать никелевый катализатор типа НИАП-03-01 или катализаторы марки KATALCO 25-4Q и KATALCO 57-4Q компании Johnson Matthey. Состав катализатора с изменением содержания платиноидов, а также металлов, влияющих на кинетику окисления оксида углерода водяным паром (реакция сдвига) позволит управлять содержанием водорода в конечном продукте.

В метансодержащем газе 1 содержатся низшие алканы, включая метан, что позволяет использовать для получения продукта легкие углеводороды различного типа: попутные газы, газы коксования, газ угольных пластов, продукты ферментации сельскохозяйственных или муниципальных отходов и газообразные потоки нефтепереработки, что расширяет сферу применения предложенного способа.

Давление потоков выбирают в диапазоне ориентировочно от 0.1 до 9.0 МПа, что позволяет уменьшить размеры аппаратов, снизить газодинамические потери и затраты на компримирование.

Из метано-водородной смеси 10 в узле выделения водорода (на фигуре не показан) могут выделять водород с помощью мембранной диффузии, короткоцикловой адсорбции или высокотемпературного электрохимического фильтра с протонной проводимостью. Задачи извлечения и концентрирования водорода в циклах нефте- и газоперерабатывающих производств успешно решаются с помощью мембранных и адсорбционных водородных установок. В частности, адсорбционные установки ГРАСИС, работающие на сверхкоротком цикле, предназначены для производства высокочистого водорода из газовых потоков и позволяют получать водород с чистотой до 99,9995% при минимальном падении давления в процессе разделения.

Нагрев водяного пара 3 производят за счет подвода электроэнергии, которую можно получать из электрической сети в периоды провала ее нагрузки, что позволяет снизить затраты на процесс и использовать предложенный способ для аккумулирования избыточной электроэнергии.

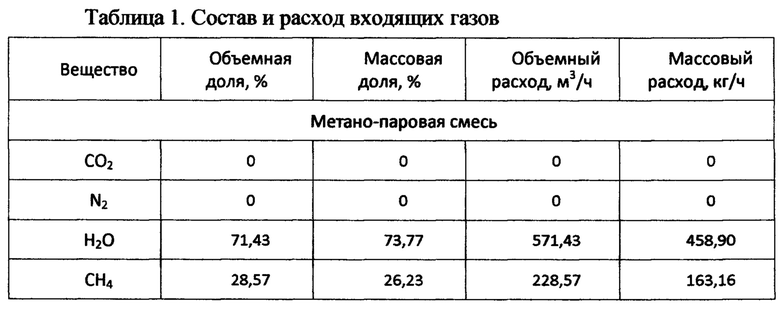

В таблице 1 представлены расчеты процесса, выполненные по апробированной методике (Ермолаев В.С, 2019).

Коррекцию температуры и состава газов в реакторе 6 могут проводить путем изменения расхода парогазовой смеси в смесителе 2 и соотношения ее компонентов. Для максимально полной конверсии метана и монооксида углерода поддерживают температуру на выходе из реактора на уровне не выше 700°С, что позволяет применять для выпускных устройств и трубопроводов недорогие марки аустенитных нержавеющих сталей типа Х18Н10.

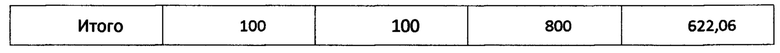

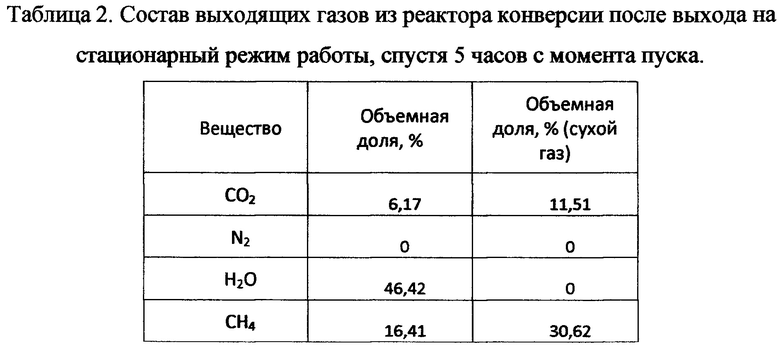

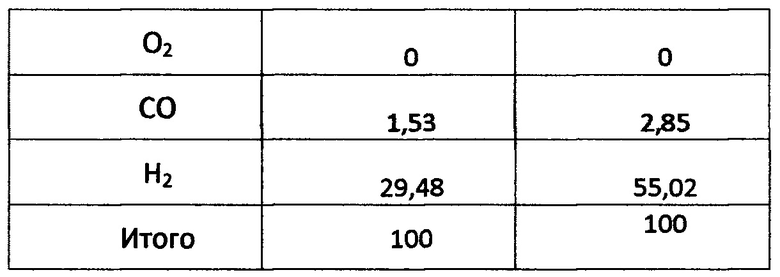

Состав газа на выходе из реактора 6 приведен в таблице 2. Из таблицы видно, что газ состоит в основном из воды и водорода, при этом из-за низкой температуры газа на выходе из реактора наблюдется значительное количество метана и диоксида углерода. Температура выходящего газа составляет 607,1°С, что является очень низкой для проведения данного процесса. Данный результат обусловлен конструкцией реактора, который не предусматривает подвод теплоты. Результат можно улучшить увеличением температуры входящего газа.

Объем получаемого газа составляет 947,7 нм3/ч влажного газа или 507,7 нм3/ч сухого газа.

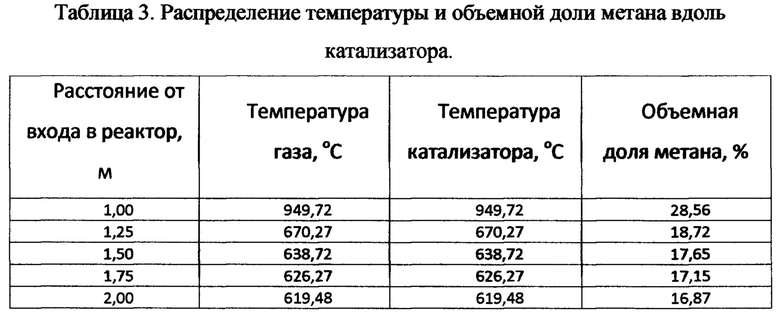

В таблице 3 представлен профиль температуры и объемной доли метана вдоль слоя катализатора в стационарном режиме работы реактора 6.

Как видно из представленных данных, низлежащий слой катализатора в катализаторной насадке 7 практически не работает. Низкая температура вышележащего слоя на расстоянии 1.5 м от входа в реактор 6 практически полностью прекращает химическую реакцию в нижнем слое катализатора.

Реактор 6, из-за отсутствия работающего горелочного устройства, ведет себя более стабильно.

Хорошо известное ограничение никелевого катализатора в катализаторной насадке 7 заключается в том, что при рабочей температуре реактора 6 металлический никель в катализаторе обладает устойчивостью лишь в восстановительной среде. Такая среда обычно обеспечивается газообразным топливом, так что при нормальной работе катализатор устойчив. Однако если подача метансодержащего газа 1 в реактор 6 будет прервана при рабочей температуре, среда внутри катализаторной насадки 7 становится окисляющей. В этих условиях металлический никель будет окисляться обратно в оксид никеля. Это окисление связано с увеличением объема более чем примерно на 40%, поскольку металлический никель, который был сформирован восстановлением спеченного оксида никеля, не будет при окислении формировать структуру исходного оксида никеля. В этом случае возникает мезопористость, которая обусловливает увеличение объема по сравнению с исходным оксидом никеля. Такое изменение объема при повторном окислении никеля может приводить к большим механическим напряжениям в структуре катализатора, что может приводить к его растрескиванию и к возможному разрушению.

Водяной пар 3 производят с помощью электрической энергии или атомных энергоисточников или солнечных коллекторов.

В то же время расход пара и температуру перегрева водяного пара 3 увеличивают за счет повышения мощности электрического пароперегревателя 4 при уменьшении нагрузки в электрической сети, что позволяет достичь снижения экономических затрат за счет использования дешевой «провальной» электроэнергии, снизить капитальные затраты и расходы на компримирование газовых потоков.

Таким образом, в предложенном изобретении удалось снизить капитальные затраты и металлоемкость производства водородсодержащего газа, повысить коэффициент конверсии низших алканов и термодинамическую эффективность способа, снизить содержание балластных газов (азот, аргон) в продуцируемом газе, повысить пожаробезопасность.

Полученные продукты - метано-водородная смесь и ее производные (водород, продукты синтеза) - могут затем использовать в химической промышленности и металлургии, для переработки углеводородов, а также в системах аккумулирования и транспорта энергии и как топливо в транспортных и стационарных энергоустановках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2013 |

|

RU2530066C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ВОДОРОД-МЕТАНОВОЙ СМЕСИ | 2012 |

|

RU2520482C1 |

| Аппарат и способ получения водородсодержащего газа | 2017 |

|

RU2674971C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ТЯЖЕЛОЙ НЕФТИ | 2015 |

|

RU2597039C1 |

| РЕАКТОР КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571149C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2015 |

|

RU2626291C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2598074C1 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 2015 |

|

RU2604228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ВОДЫ | 2011 |

|

RU2480399C1 |

Изобретение относится к способу получения метано-водородной смеси для производства водорода и может быть использовано в химической промышленности для переработки углеводородных газов, а также в технологиях применения метано-водородной смеси, в том числе в системах аккумулирования электрической энергии. Способ включает каталитическую конверсию метансодержащего газа в адиабатическом реакторе с подводом в него водяного пара, предварительно перегретого электрическим нагревателем, при этом конверсию ведут без подвода кислородсодержащих газов, поддерживая температуру на выходе из реактора на уровне не выше 700°С. Изобретение обеспечивает повышение термодинамической эффективности способа получения метано-водородной смеси и эффективности конверсии метана, повышение содержания водорода и уменьшение содержания балластных газов в продуцируемом газе, повышение пожаровзрывобезопасности, а также снижение капитальных затрат и металлоемкости. 12 з.п. ф-лы, 1 ил., 3 табл.

1. Способ получения метано-водородной смеси, в котором в качестве источника сырья используют метансодержащий газ, проводят его каталитическую конверсию в адиабатическом реакторе с подводом в него водяного пара, предварительно перегретого электрическим нагревателем, отличающийся тем, что конверсию ведут без подвода кислородсодержащих газов, поддерживая температуру на выходе из реактора на уровне не выше 700°С.

2. Способ по п. 1, отличающийся тем, что перегрев водяного пара ведут до температуры 800-950°С.

3. Способ по п. 1, отличающийся тем, что при перегреве водяного пара в качестве нагревающего элемента используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления.

4. Способ по п. 1, отличающийся тем, что проводят получение водяного пара за счет охлаждения продуктов адиабатической конверсии метансодержащего газа.

5. Способ по п. 1, отличающийся тем, что проводят нагрев метансодержащего газа за счет охлаждения продуктов адиабатической конверсии метансодержащего газа.

6. Способ по п. 1, отличающийся тем, что в реакторе адиабатической конверсии метансодержащего газа поддерживают температуру в диапазоне от 600°С до 950°С.

7. Способ по п. 1, отличающийся тем, что для нагрева и восстановления катализатора применяют пусковую горелку.

8. Способ по п. 1, отличающийся тем, что метансодержащий газ содержит низшие алканы, включая метан.

9. Способ по п. 1, отличающийся тем, что давление метансодержащего газа выбирают в диапазоне от 0.1 до 9.0 МПа.

10. Способ по п. 1, отличающийся тем, что расход водяного пара и метансодержащего газа увеличивают при увеличении электрической мощности перегревателя водяного пара.

11. Способ по п. 1, отличающийся тем, что конверсию метансодержащего газа ведут в реакторе адиабатической конверсии метансодержащего газа в присутствии катализатора, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды, такие как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия.

12. Способ по п. 1, отличающийся тем, что объемное содержание водяного пара перед адиабатической реакцией паровой конверсии метансодержащего газа поддерживают в диапазоне от 2 до 8 раз большем, чем объемное содержание метана в метансодержащем газе.

13. Способ по п. 1, отличающийся тем, что после отделения конденсата от продуктов паровой конверсии метана получают нагретую метано-водородную смесь, которую направляют на синтез вторичных продуктов и/или получение водорода.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОВОДОРОДНОЙ СМЕСИ | 2010 |

|

RU2438969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДОМЕТАНОВОЙ СМЕСИ | 2007 |

|

RU2381175C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОВОДОРОДНОЙ СМЕСИ | 2011 |

|

RU2478078C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| US 7449167 B2, 11.11.2008. | |||

Авторы

Даты

2020-08-26—Публикация

2020-02-20—Подача