Изобретение относится к области химического машиностроения, а именно к установкам для получения синтез-газа из углеводородного сырья. Изобретение может быть использовано в химической, нефтехимической, энергетической и других смежных отраслях промышленности для переработки углеводородного сырья с получением синтез-газа, используемого для энергетических и технологических целей.

Известен газификатор вертикального типа для получения синтез-газа по патенту РФ №2052492, кл. C10J 3/00, 3/54, включающий корпус, горелку для ввода топлива и кислорода или парокислородной смеси, расположенную в верхней части корпуса, патрубки для отвода шлака и газа в нижней части корпуса, а также корпус дополнительно снабжен тангенциально расположенными соплами, установленными в 3-10 ярусов по высоте реактора на расстоянии между ярусами 0,5-5 диаметров аппарата.

В указанном реакторе применен корпус без футеровки с двухслойными водоохлаждаемыми металлическими стенками, причем часть воды подается на охлаждение стенок, а другая часть воды независимо подается через сопла на внутреннюю поверхность стенок реактора, образуя пленочную завесу.

Недостатком вышеназванного устройства являются непроизводительные расходы по утилизации тепла и воды, подаваемой для образования пленочной завесы, защищающей стенки реактора.

Наиболее близким к предлагаемому изобретению, принятому за прототип, является реактор для получения синтез-газа по патенту РФ №2392297, кл. C10J 3/34, включающий корпус с водяной магистралью и с двухслойными металлическими водоохлаждаемыми стенками и внутренней полостью, горелку для ввода топлива и кислорода или парокислородной смеси, расположенную в верхней части корпуса, патрубок для отвода газа, расположенный в нижней части корпуса. В корпусе выполнены кольцевые коллекторы, один из которых расположен в верхней части корпуса и присоединен к водяной магистрали, а другой расположен в нижней части корпуса и присоединен трубопроводом к горелке. Корпус дополнительно снабжен, например, одним поясом завесы, выполненным в виде кольцевого щелеобразного канала с реданами, и соединен с внутренней полостью, расположенной между двухслойными металлическими водоохлаждаемыми стенками.

Недостатком вышеназванного устройства является низкая надежность при производстве переменного количества синтез-газа для работы в составе воздухонезависимой энергетической установки переменной мощности.

Это поясняется тем, что в вышеназванном реакторе для заданного количества топлива и кислорода или парокислородной смеси подается определенное количество воды, используемой одновременно для охлаждения стенок корпуса, создания пленочной завесы для защиты стенок корпуса, а также для получения пара. При изменении количества подаваемых компонентов топлива, с целью изменения количества получаемого синтез-газа, необходимо изменить и количество подаваемой воды, что сложно обеспечить без риска прогара корпуса реактора при меньшем, чем необходимо, или остановке реактора при большем, чем необходимо, количестве подаваемой воды.

Оснащение воздухонезависимой установки переменной мощности несколькими реакторами с заранее настроенными параметрами значительно усложнит ее эксплуатацию, а сброс избыточного количества синтез-газа приведет к непроизводительным затратам горючего и кислорода и ухудшению экологической обстановки вокруг реактора.

Задачей предлагаемого изобретения является повышение надежности реактора для получения переменного количества синтез-газа и устранение непроизводительных затрат по утилизации тепла и воды, подаваемой для защиты стенок реактора.

Поставленная задача достигается тем, что корпус снабжен блоком подачи воды, имеющим в своем составе расположенные по периметру и направленные внутрь корпуса центробежные форсунки, и разделяющим внутреннюю полость на верхнюю и нижнюю полости, причем нижняя полость связана с полостью блока подачи воды, а верхняя полость снабжена дополнительным кольцевым коллектором.

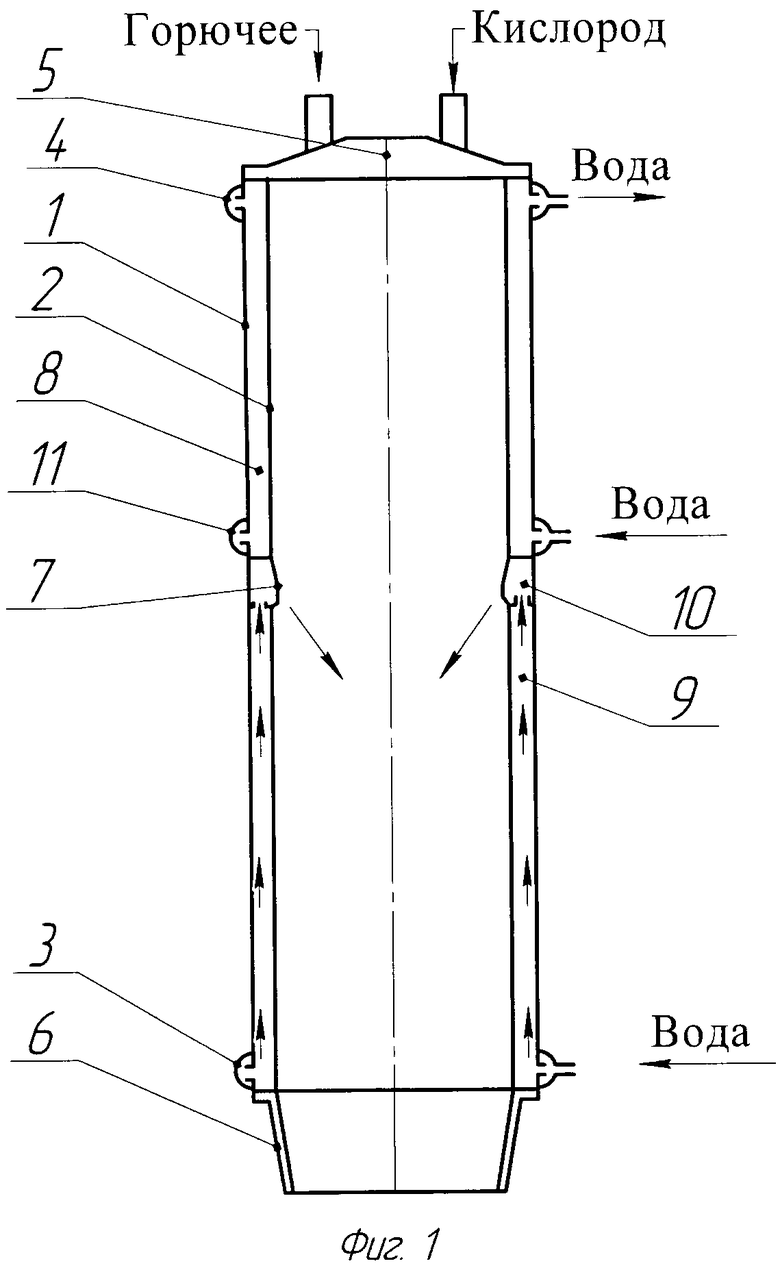

На фиг. 1 приведено схематическое изображение высокотемпературного реактора с мелкодисперсным распылом воды.

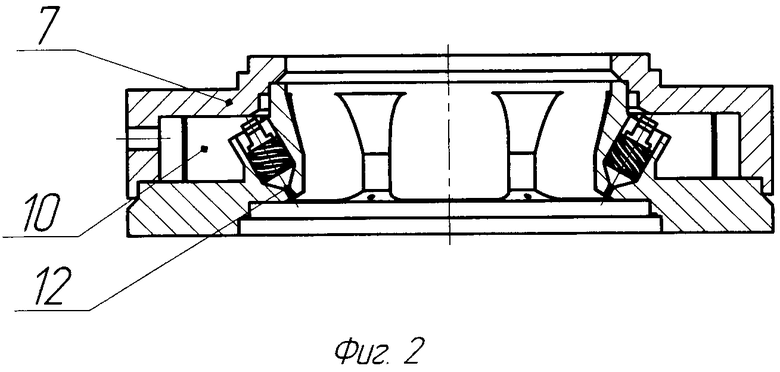

На фиг. 2 приведено схематическое изображение блока подачи воды.

Высокотемпературный реактор с мелкодисперсным распылом воды (далее реактор) содержит корпус 1 с водяной магистралью и двухслойными металлическими водоохлаждаемыми стенками 2 с внутренней полостью. Корпус 1 снабжен кольцевыми коллекторами 3 и 4, распложенными в верхней и нижней частях корпуса. Горелка 5 для ввода горючего и кислорода или парокислородной смеси расположена в верхней части корпуса 1. В нижней части корпуса 1 установлен патрубок 6 для отвода синтез-газа. Блок подачи воды 7 установлен таким образом, что делит внутреннюю полость между двухслойными металлическими водоохлаждаемыми стенками 2 на верхнюю полость 8 и нижнюю полость 9. Причем полость 10 блока подачи воды 7 связана с нижней полостью 9, а верхняя полость 8 снабжена дополнительным кольцевым коллектором 11. Блок подачи воды 7 снабжен центробежными форсунками 12, расположенными по его периметру и направленными внутрь корпуса 1.

Высокотемпературный реактор с мелкодисперсным распылом воды работает следующим образом.

Горючее и кислород, или парокислородная смесь, поступают по трубопроводам в горелку 5. Трубопроводы на чертеже условно не показаны. После воспламенения парогазовой смеси идет высокотемпературный процесс образования синтез-газа. Температура внутри реактора достигает 3000 К.

Из водяной магистрали (не показана) вода для охлаждения двухслойных металлических стенок 2 подается в дополнительный кольцевой коллектор 11, проходит через верхнюю полость 8, где нагревается, и выходит из кольцевого коллектора 4.

Нагретая вода может быть использована для подогрева компонентов топлива.

Из водяной магистрали (не показана) вода подается в кольцевой коллектор 3, проходит нижнюю полость 9, полость 10 блока подачи воды 7 и посредством центробежных форсунок 12 поступает в виде мелкодисперсного распыла внутрь корпуса 1.

При попадании мелкодисперсного распыла воды в поток синтез-газа происходит мгновенное испарение и интенсивное перемешивание пара с потоком синтез-газа, при этом температура парогазовой смеси уменьшается ориентировочно до 500-900 К.

При уменьшении количества компонентов топлива может быть уменьшена подача воды в верхнюю полость 8 для охлаждения двухслойных металлических стенок 2 и уменьшена подача воды в нижнюю полость 9 для охлаждения синтез-газа.

При увеличении подачи компонентов топлива будет соответственно увеличена подача воды в верхнюю 8 и нижнюю 9 полости.

Предложенным изобретением будет достигнуто повышение надежности реактора при производстве переменного количества синтез-газа и будут устранены непроизводительные потери по утилизации тепла и воды, подаваемой для защиты стенок реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2392297C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2523824C2 |

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| Способ газификации углеродсодержащего сырья и устройство для его осуществления | 2020 |

|

RU2744602C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕЙ И ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ГАЗИФИКАЦИИ УГЛЕЙ | 1994 |

|

RU2087525C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2686240C1 |

| РАЗЖИГАЮЩЕЕ ФАКЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2670506C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(ВАРИАНТЫ) | 1997 |

|

RU2154738C2 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631812C2 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

Изобретение относится к области химического машиностроения, а именно к установкам для получения синтез-газа из углеводородсодержащего сырья, и может быть использовано в химической, нефтехимической, энергетической и других смежных отраслях промышленности для переработки углеводородного сырья с получением синтез-газа, используемого для энергетических и технологических целей. В высокотемпературном реакторе с мелкодисперсным распылом воды корпус снабжен блоком подачи воды. Блок подачи воды имеет в своем составе расположенные по периметру и направленные внутрь корпуса центробежные форсунки. Блок подачи воды разделяет внутреннюю полость корпуса на верхнюю и нижнюю полости. Нижняя полость связана с полостью блока подачи воды. Верхняя полость снабжена дополнительным кольцевым коллектором. Техническим результатом изобретения является повышение надежности реактора при производстве переменного количества синтез-газа и устранение непроизводительных потерь по утилизации тепла и воды, подаваемой для защиты стенок реактора. 2 ил.

Высокотемпературный реактор с мелкодисперсным распылом воды, включающий корпус с водяной магистралью и с двухслойными металлическими водоохлаждаемыми стенками и внутренней полостью, кольцевые коллекторы, расположенные в верхней и нижней частях корпуса и связанные с водяной магистралью, горелку для ввода горючего и кислорода или парокислородной смеси, расположенную в верхней части корпуса, патрубок для отвода синтез-газа, расположенный в нижней части корпуса, отличающийся тем, что корпус снабжен блоком подачи воды, имеющим в своем составе расположенные по периметру и направленные внутрь корпуса центробежные форсунки и разделяющим внутреннюю полость на верхнюю и нижнюю полости, причем нижняя полость связана с полостью блока подачи воды, а верхняя полость снабжена дополнительным кольцевым коллектором.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2008 |

|

RU2392297C1 |

| RU2052492 C1, 20.01.1996 | |||

| ГАЗИФИКАТОР ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315083C2 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| РЕАКЦИОННАЯ КАМЕРА ВЫСОКОТЕМПЕРАТУРНОГО РЕАКТОРА | 2005 |

|

RU2286206C1 |

| FR 2868413 B1, 19.01.2007 | |||

| EP 423401 B1, 07.12.1994 | |||

| EP 225146 A3, 10.06.1987 | |||

| US 4773917 A, 27.09.1988 | |||

| US 4078903 A, 14.03.1978. | |||

Авторы

Даты

2015-12-20—Публикация

2014-10-06—Подача