Изобретения относятся к области химического машиностроения, а именно к способам и установкам получения синтез-газа из углеродного сырья. Изобретения могут быть использованы в химической, нефтехимической, энергетической и других смежных отраслях промышленности для переработки углеводородного сырья с получением синтез-газа с высоким содержанием водорода, используемого для энергетических и технологических целей.

Известен «Способ переработки природного газа» (патент RU №2142325, МПК7 C01B 3/38, В01Д 53/00, опубл. 10.12.1999), включающий предварительную паровую каталитическую конверсию углеводородного сырья в адиабатическом конверторе, разложение полученной газовой смеси на стадии паровой конверсии в трубчатом конверторе и последующее доразложение на стадии кислородной конверсии в шахтном реакторе, причем газовую смесь, получаемую после кислородной конверсии, предварительно подают в межтрубное пространство трубчатого конвертора.

К недостаткам данного способа следует отнести наличие большого количества аппаратов и связующих их элементов, необходимость использования специальных передаточных коллекторов от аппарата первой ступени паровой конверсии к аппарату паровоздушной конверсии из-за высокой температуры сред, находящихся в этих аппаратах, обусловленной проведением данного способа.

Известен «Конвертор для двухступенчатой каталитической конверсии» (патент RU №2131765, МПК7 С01В 3/38, В01У 8/06, опубл. 20.06.1999), состоящий из двух ступеней, размещенных в одном футерованном корпусе с реакционными трубами в нижней части, заполненными катализатором для первой ступени конверсии, которые выполнены в виде модулей, а катализаторный слой второй ступени конверсии размещен в верхней части корпуса. Недостатками данного конвертора является низкая эксплуатационная пригодность в виду сложности компоновки конструкции, наличие сложного комплекса деталей потокопроводящих устройств, неэффективное использование внутреннего свободного пространства аппарата.

Известен «Способ и устройство, использующее пластинчатое оформление для нагрева реагента» (патент US №6180846, МПК7 С07С 1/02, В01У 8/02, опубл. 30.06.2001). Способ, включающий стадию первичной паровой конверсии углеводородов, стадию окисления горючих продуктов первичной паровой конверсии углеводородов, стадию вторичной паровой конверсии углеводородов в конверторе, нагрев пароуглеродной смеси и охлаждение продуктов вторичной паровой конверсии углеводородов в теплообменнике. Для осуществления данного способа конвертор включает корпус, устройства ввода обогащенного кислородом воздуха, подвода пароуглеродной смеси и отвода конвертированного газа, насадку, выполненную с помощью гофрированных пластин, образующих прямые каналы, частично заполненные катализатором для первичной и вторичной паровой конверсии углеводородов.

Недостатками данного способа и устройства являются: сложность исполнения, нерациональное проведение нагрева пароуглеродной смеси и охлаждения конвертирования газа в теплообменнике, а также и в конверторе, недостаточное использование тепла конвертированного газа, низкое использование тепла конвертированного газа, осуществление горения конвертированного газа непосредственно в катализаторе для вторичной паровой конверсии углеводородов, что повышает требования к термостойкости материала гофрированных пластин и самого катализатора, возможность образования свободного углерода в каналах, свободных от катализатора, до осуществления первичной паровой конверсии углеводородов, а также на самом катализаторе первичной паровой конверсии углеводородов.

Известен «Реактор для получения синтез-газа» (патент RU №2392227, МПК (2006.01) С10У 3/34, опубл. 20.06.2010), который содержит корпус, образованный двухслойными металлическими водоохлаждаемыми стенками, через внутреннюю полость которых прокачивается вода для охлаждения, горелку для ввода топлива и кислорода или парокислородной смеси, расположенную в верхней части корпуса, патрубок для отвода газа, расположенный в нижней части корпуса. В корпусе выполнены кольцевые коллекторы - один в верхней, другой в нижней части корпуса, причем верхний кольцевой коллектор присоединен к водяной магистрали, а нижний кольцевой коллектор соединен трубопроводом с горелкой. Топливо, кислород или парокислородная смесь и пар из трубопровода поступают в горелку, расположенную в верхней части корпуса. Воспламененная парогазовая смесь поступает в корпус, где происходит реакция образования синтез-газа. Температура внутри реактора в верхней зоне достигает до 3000 К. Полученный синтез-газ выходит через патрубок, расположенный в нижней части корпуса. После прохождения нижней части реактора температура синтез-газа составляет 1200-2400 К. Из водяной магистрали в кольцевой коллектор, расположенный в верхней части корпуса, поступает холодная вода для охлаждения двухслойных металлических стенок реактора, которая по мере продвижения по внутренней полости испаряется и в виде пара поступает в кольцевой коллектор, расположенный в нижней части корпуса, соединенный трубопроводом с горелкой. Конверсия углеводородов в данном реакторе проводится при температуре в реакторе до 3000 K и выше и давлениях до 30 МПа. Данный режим работы реактора предназначен для реализации автотермической конверсии, состоящей в комбинации термоокислительной кислородной конверсии углеводородного топлива и последующей паровой конверсии.

Недостаток такой схемы состоит в том, что для получения высокого содержания водорода в продуктах конверсии (синтез-газа) необходимо стремиться к минимально возможному значению стехиометрического коэффициента α. Однако для получения синтез-газа в данном реакторе в режимах при α<0,4 возможно интенсивное выделение углерода (сажи), особенно на водоохлаждаемой стенке камеры сгорания реактора и в ее пристеночной зоне. Кроме того, при низких значениях α очень трудно организовать устойчивое горение переобогащенной топливокислородной смеси. Увеличение же значений α способствует существенному снижению водорода в синтез-газе, что отражается на значительном уменьшении к.п.д. преобразования химической энергии топлива в полезную работу. Кроме того, при использовании водяного охлаждения стенок камеры сгорания существенно растут потери тепла в систему охлаждения.

Задачей предлагаемого изобретения является получение синтез-газа с высоким содержанием водорода и снижение сажеобразования в конверторе.

Поставленная задача достигается тем, что способ получения синтез-газа при конверсии дизельного топлива (ДТ) осуществляется в конверторе с раздельной подачей ДТ на термоокислительную и паровую конверсии. Часть смеси ДТ с кислородом подают в реактор для проведения термоокислительной конверсии, другую часть смеси ДТ с водяным паром сначала подают в низкотемпературный щелевой реактор для проведения низкотемпературной стадии паровой каталитической реакции конверсии ДТ при температуре 350-500°C и затем направляют в высокотемпературный щелевой реактор для проведения эндотермической стадии паровой каталитической конверсии при температуре 700-1100°С, синтез-газ, полученный в результате термоокислительной и паровой каталитической конверсии, подают в камеру смешения и образовавшуюся смесь направляют в камеру для охлаждения водяным паром до температуры 350-400°C.

Способ конверсии согласно изобретению осуществляется в конверторе для получения синтез-газа, включающем реактор, форсуночную головку для ввода ДТ и кислорода с системой поджига, установленные в верхней части корпуса реактора, систему водяного охлаждения, причем реактор выполнен в виде камеры сгорания для проведения термоокислительной реакции, совмещенной с щелевым реактором с катализатором для высокотемпературной стадии паровой конверсии ДТ через теплопередающую стенку корпуса камеры сгорания, и соединены с камерой смешения компонентов синтез-газа термоокислительной и паровой конверсии, которая соединена с камерой подготовки синтез-газа для паровой конверсии оксида углерода, стенки которой выполнены в виде щелевого реактора с катализатором для низкотемпературной стадии паровой конверсии ДТ, на выходе конвертора выполнен канал с рубашкой для смешения ДТ с парами воды, система водяного охлаждения выполнена в виде системы охлаждения форсуночной головки и подачи паров воды в камеру подготовки синтез-газа для паровой конверсии оксида углерода.

В предлагаемом конверторе процесс термоокислительной конверсии части ДТ, используемый для получения водородосодержащего синтез-газа, выполняет также роль источника тепла для реализации паровой конверсии другой части топлива.

Для исключения появления сажи в продуктах паровой конверсии ДТ этот процесс разделен на две стадии - низкотемпературную, предназначенную для превращения ДТ при взаимодействии с парами воды в метан и его гомологи, и высокотемпературную, сильно эндотермическую стадию, в результате которой из указанных продуктов образуется водородсодержащий синтез-газ. В связи с этим в конверторе предусматривается использование двух реакторов. Первый низкотемпературный реактор располагается в выходной части конвертора. Высокотемпературный реактор совмещен с теплопередающей стенкой камеры сгорания, через которую передается тепло на осуществление второй, эндотермической высокотемпературной стадии паровой конверсии. Стенка камеры сгорания работает при высокой температуре. От этой температуры и от количества тепла, которое утилизируется в щелевом реакторе, зависит расход смеси ДТ с водой, необходимой для реализации паровой конверсии. При этом осуществляется охлаждение теплопередающей стенки и образование дополнительного количества водородсодержащего синтез-газа. Кроме того, в конверторе контур паровой конверсии ДТ выполняет роль регенеративной системы охлаждения стенки камеры сгорания. В этом случае нет необходимости в использовании водяного охлаждения камеры сгорания. Высокая температура теплопередающей стенки в отличие от водоохлаждаемой стенки значительно снижает вероятность образования на ней частиц сажи. Такая схема конвертора позволяет реализацию термоокислительной конверсии при α>0,4, что также способствует снижению выделения сажи и более устойчивому процессу горения переобогащенной топливной смеси.

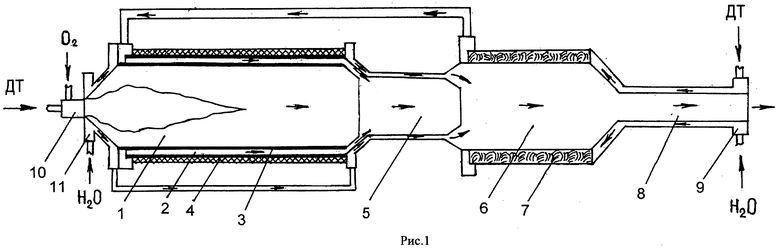

На рис.1 приведено схематическое изображение конвертора для получения синтез-газа. Конвертор содержит камеру сгорания 1 для реализации термоокислительной конверсии, совмещенную с высокотемпературным щелевым реактором 2, для проведения эндотермической стадии паровой каталитической конверсии, через теплопередающую стенку корпуса 3 камеры сгорания 1 и заключенные в общую наружную теплоизоляцию 4. Камера сгорания 1 и щелевой реактор 2 соединены с камерой смешения компонентов синтез-газа 5. Камера подготовки синтез-газа для паровой конверсии оксида углерода 6, стенки которой выполнены в виде щелевого реактора с катализатором 7 для низкотемпературной стадии паровой конверсии, расположена между камерой смешения компонентов синтез-газа 5 и выходным каналом 8 с рубашкой для смешения и испарения ДТ с водой 9. В верхней части корпуса камеры сгорания 1 расположены форсуночная головка 10 и система водяного охлаждения 11.

Конверсия ДТ для получения синтез-газа осуществляется в конверторе следующим образом.

Часть ДТ совместно с кислородом через форсуночную головку 10, имеющую систему поджига, поступает в камеру сгорания 1 для реализации термоокислительной кислородной конверсии при температуре более 2000°C и стехиометрическом соотношении компонентов не менее α=0,5, что способствует снижению выделения углерода в продуктах сгорания. Вторая часть ДТ для реализации паровой каталитической конверсии вместе с водой подается в рубашку охлаждения 9 выходного канала 8, где происходит испарение и смешение этих компонентов. Полученная смесь поступает в низкотемпературный щелевой реактор 7 для осуществления первой стадии паровой каталитической конверсии ДТ при температуре не выше 500°C. Из этого реактора продукты конверсии подаются на реализацию заключительной эндотермической стадии паровой каталитической конверсии при температурах от 700°C до 1100°C в высокотемпературном щелевом реакторе 2. Синтез-газ, полученный в результате термоокислительной конверсии в камере сгорания 1 и паровой каталитической конверсии после ее завершения в щелевом реакторе 2, поступает в камеру смешения 5. Из нее образовавшаяся смесь направляется в камеру подготовки синтез-газа для паровой конверсии оксида углерода 7, где охлаждается поступающим из системы водяного охлаждения 11 водяным паром до температуры, соответствующей тепловому режиму стенки щелевого реактора 7 в температурных пределах 350-400°C. Полученный таким образом синтез-газ выводится из конвертора через выходной канал 8, отдавая по пути тепло в рубашку 9, на подготовку к низкотемпературной стадии паровой каталитической конверсии ДТ, поступающего с водой в щелевой реактор 7.

При использовании конвертора с раздельной подачей топлива на термоокислительную и паровую конверсии концентрация водорода в полученном синтез-газе выше более чем на 10% в сравнении с другими известными схемами конверторов, где при реализации конверсии ДТ, в реактор поступает все топливо.

Процесс конверсии ДТ в данном конверторе осуществляется при значениях избытка окислителя α≥0,5. В данном случае повышается не только концентрация водорода, но и уменьшается вероятность выделения сажи в продуктах сгорания. Кроме того, при более высоких значениях α существенно улучшаются условия организации процесса горения ДТ.

Реакторы, в которых реализуется паровая конверсия ДТ, в конверторе выполняют роль системы регенеративного охлаждения его внутренних стенок и тем самым исключают необходимость в их охлаждении водой. При этом внутренняя стенка камеры сгорания имеет высокую температуру, которая препятствует выделению на ней сажи, в отличие от водоохлаждаемой стенки с низкой температурой, являющейся одним из источников появления сажи в синтез-газе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКОЙ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198156C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2008 |

|

RU2387629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2786069C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2240437C1 |

Изобретение относится к области химического машиностроения и может быть использовано в химической, нефтехимической и энергетической промышленностях. Конвертор включает реактор, форсуночную головку для ввода дизельного топлива и кислорода с системой поджига, установленные в верхней части корпуса реактора, систему водяного охлаждения. Причем реактор выполнен в виде камеры сгорания для проведения термоокислительной реакции, совмещенной с щелевым реактором с катализатором для высокотемпературной стадии паровой конверсии дизельного топлива через теплопередающую стенку корпуса камеры сгорания. А также соединены с камерой смешения компонентов синтез-газа термоокислительной и паровой конверсии, которая соединена с камерой подготовки синтез-газа для паровой конверсии оксида углерода, стенки которой выполнены в виде щелевого реактора с катализатором для низкотемпературной стадии паровой конверсии дизельного топлива. На выходе конвертора выполнен канал с рубашкой для смешения дизельного топлива с парами воды, система водяного охлаждения выполнена в виде системы охлаждения форсуночной головки и подачи паров воды в камеру подготовки синтез-газа для паровой конверсии оксида углерода. Изобретение позволяет получить концентрацию водорода в полученном синтез-газе более чем на 10% выше в сравнении с другими известными схемами конверторов.

1. Конвертор, включающий реактор, форсуночную головку для ввода топлива и кислорода с системой поджига, установленные на входной части корпуса реактора, систему водяного охлаждения, отличающийся тем, что реактор выполнен в виде камеры сгорания, для проведения термоокислительной реакции, совмещенную с щелевым реактором с катализатором, для высокотемпературной стадии паровой конверсии дизельного топлива, через теплопередающую стенку корпуса камеры сгорания, и соединены с камерой смешения компонентов синтез-газа термоокислительной и паровой каталитической конверсии, которая соединена с камерой подготовки синтез-газа для паровой конверсии оксида углерода, стенки которой выполнены в виде щелевого реактора с катализатором для низкотемпературной паровой конверсии дизельного топлива, на выходе конвертора расположен канал с рубашкой для смешения дизельного топлива с парами воды, система водяного охлаждения выполнена в виде системы охлаждения форсуночной головки и подачи паров воды в камеру подготовки синтез-газа для паровой конверсии оксида углерода.

2. Способ конверсии дизельного топлива, отличающийся тем, что его осуществляют в конверторе по п.1, где часть смеси дизельного топлива с кислородом подают в реактор для проведения термоокислительной конверсии, а другую часть смеси дизельного топлива с водяным паром подают в низкотемпературный щелевой реактор для проведения низкотемпературной стадии паровой каталитической реакции конверсии дизельного топлива при температуре 350-500°C и затем направляют в высокотемпературный щелевой реактор для проведения эндотермической паровой каталитической конверсии при температуре 700-1100°C, синтез-газ, полученный в результате термоокислительной и паровой каталитической конверсии, подают в камеру смешения и образовавшуюся смесь направляют в камеру для охлаждения водяным паром до температуры 350-400°C.

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПАРОВОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1988 |

|

RU2009712C1 |

| WO 2006071927 A1, 06.07.2006 | |||

| US 20040123523 A1, 01.07.2004 | |||

| СПОСОБ ВТОРИЧНОГО РИФОРМИНГА И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2235058C2 |

| Установка для проведения эндотермических реакций | 1977 |

|

SU1075947A3 |

| Реактор для получения синтез-газа и способ его получения | 1987 |

|

SU1634127A3 |

Авторы

Даты

2014-05-10—Публикация

2012-10-04—Подача