Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для производства кирпича и других керамических изделий методом полусухого прессования.

Уровень техники

Известно устройство полусухого прессования керамических изделий (см. патент на изобретение RU 2318656, МПК: В28В 3/00, опубл. 10.03.2008), содержащее горизонтально ориентированный прессующий канал, перекрываемый на время прессования подвижной заслонкой, установленный в канале с возможностью возвратно-поступательного перемещения прессующий поршень, объемный дозатор, сообщенный с упомянутым каналом через промежуточную камеру, связанную с системой вакуумирования.

В процессе вакуумирования происходит частичное удаление воздуха из отмеренной для прессования дозы материала, что способствует более полному удалению газовой составляющей на этапе прессования и снижает риск растрескивания изделия в процессе последующей термообработки.

Однако в процессе вакуумирования мелкие фракции пресс-порошка уносятся с отсасываемым воздухом, вызывая забивание системы и ее выход из строя.

Известна установка для прессования изделий из порошковых материалов (см. патент на изобретение RU 2047493, МПК: В29С 43/02, В28В 3/00, опубл. 10.11.1995), содержащая прессующее устройство, включающее пресс-форму и пуансон, загрузочное устройство, включающее бункер раздачи смеси и ящик-дозатор с толкателем, обеспечивающим его перемещение от бункера к пресс-форме и обратно. Прессующее устройство и ящик-дозатор с толкателем размещены в вакуум-камере, выход из которой выполнен в виде мундштука с поперечным сечением, соответствующим поперечному сечению готового изделия. Сформированное изделие продвигают в мундштук, где оставляют на время прессования следующего изделия, после чего удаляют. Вновь сформированное изделие перемещается на место первого и перекрывает выход из камеры, обеспечивая ее герметизацию на время следующего прессования.

Вакуумирование камеры осуществляют предварительно перемещению в нее порции сырья, что позволяет исключить забивание порошком трубопроводов системы вакуумирования.

В качестве наиболее близкого к заявляемому устройству аналога, по наличию сходных конструктивных признаков, принят агрегат для формования керамических изделий (см. патент на изобретение SU 1794025, МПК: В28В 3/24, В30В 11/26, опубл. 07.02.1993). Сходными признаками упомянутого аналога с заявляемым техническим решением являются следующие: наличие двух горизонтально ориентированных, размещенных один под другим и сообщенных между собой каналов прессования: предварительного и основного, в каждом из которых установлен с возможностью продольного возвратно-поступательного перемещения прессующий поршень, средство подачи сырья в канал предварительного формования и систему вакуумирования.

Наличие двух рабочих каналов и работа прессующих поршней в противофазе обеспечивают перекрытие по времени части операций, что способствует высокой производительности устройства. Вакуумирование сырьевой массы осуществляют в камере, сообщающей каналы, куда сырье попадает после его продавливания через выходную решетку верхнего канала.

Упомянутое устройство предназначено для пластичного формования, поэтому уноса сырья с воздухом в процессе его отсоса практически не происходит, в силу высокой влажности сырья. В случае использования такой конструкции для полусухого прессования, при продавливании через решетку уплотненная сырьевая масса будет снова распадаться на мелкие фракции, в силу своей низкой влажности, и мелкие фракции сырья будут забивать патрубки отсоса воздуха, приводя к поломкам системы и вынужденным простоям устройства.

Раскрытие изобретения

Изобретение направлено на расширение возможностей использования устройства.

Достигаемый положительный технический результат заключается в исключении забивания системы вакуумирования пылевидными фракциями и повышении надежности работы устройства в условиях полусухого прессования, при сохранении высокой производительности устройства.

Еще одним положительным результатом является обеспечение высокого качества керамических изделий, достигаемого за счет выполнения прессования в два этапа и вакуумирования канала прессования на втором этапе.

Технические результаты достигаются благодаря тому, что в устройстве для прессования керамических изделий, содержащем два горизонтально ориентированных, размещенных один под другим и сообщенных между собой канала прессования: предварительного и основного, в каждом из которых установлен с возможностью продольного возвратно-поступательного перемещения прессующий поршень, средство подачи сырья в канал предварительного прессования и систему вакуумирования, согласно заявляемому изобретению канал предварительного прессования выполнен с глухой торцевой стенкой напротив прессующей поверхности поршня, в канале основного прессования упомянутая торцевая стенка образована подвижной заслонкой, затворяющей канал на время прессования, каналы сообщены между собой посредством окна, перекрываемого шибером, связанным с приводом возвратно-поступательного перемещения, при этом устройство снабжено толкателем для перемещения изделия, сформированного в канале предварительного прессования, через упомянутое окно в канал основного прессования, внутренний объем которого соединен с системой вакуумирования.

В отличие от ближайшего аналога в предлагаемом устройстве канал предварительного прессования выполнен с глухой торцевой стенкой напротив прессующей поверхности поршня, благодаря чему в нем стало возможным формирование изделия-сырца из массы пресс-порошка.

Предварительное прессование производится с небольшим давлением около 40 кг/см. При таком давлении происходит удаление из пресс-порошка части воздуха, но не происходит закупоривания пор керамического изделия, и при этом полученное изделие имеет прочность, достаточную для того, чтобы образец сохранил свою форму при перемещении из верхнего канала прессования в нижний под действием толкателя, помогающего изделию пройти через окно, сообщающее каналы.

Благодаря тому что отсос воздуха осуществляют в канале основного прессования, куда сырьевая масса попадает уже в сжатом до состояния заготовки виде, исключено попадание пресс-порошка в трубопроводы вакуумной системы. Т.к. мелкие фракции в «канале вакуумирования» отсутствуют, ничто не препятствует эффективному отсосу воздуха.

Для герметизации канала основного прессования в процессе вакуумирования поршень канала основного прессования и подвижная заслонка снабжены уплотнительными устройствами.

Благодаря возможности одновременного осуществления операций в каналах предварительного и основного прессования обеспечивается высокая производительность устройства. Этому же способствует конструктивное исполнение канала основного прессования, торцевая стенка которого, расположенная напротив прессующей поверхности поршня, образована подвижной заслонкой. Заслонка затворяет канал на время прессования и отводится в сторону по окончании процесса прессования для удаления готового изделия продолжающим перемещаться поршнем, что позволяет выполнить две операции за один ход поршня.

Благодаря тому что каналы расположены вертикально один над другим, для перемещения образца между каналами не требуется большого времени и усилий. При открытии окна изделие само стремится опуститься в нижний канал под действием силы тяжести, при этом толкатель помогает преодолеть силы трения, удерживающие образец.

Наличие между этапами прессования (приложения давления) временного промежутка, необходимого для перемещения изделия между каналами, способствует возможности выхода газовой воздушной фазы, защемленной в межзерновых контактах на первом этапе прессования, и снятию внутренних напряжений. Оставшийся воздух удаляется на втором этапе - этапе основного прессования, при этом вакуумирование канала основного прессования способствует наиболее полному удалению воздуха и снятию остаточных напряжений.

В итоге, благодаря выполнению двухступенчатого прессования и вакуумированию канала основного прессования достигается высокая прочность изделий, исключается их расслоение и образование трещин на этапе термообработки.

Предпочтительно выполнение рабочей поверхности поршня предварительного прессования в виде цилиндрической, выпуклой в направлении прессования поверхности. В этом случае основное давление поршня прикладывается в его средней части, что обеспечивает перераспределение воздушных включений сырьевой массы из центра заготовки к ее периферии, что дополнительно способствует эффективному и полному удалению воздуха на втором этапе прессования и получению более плотной структуры изделия. При этом все отклонения формы изделия, полученные из-за оригинальной формы поршня предварительного прессования, исправляются на этапе основного прессования.

Предпочтительно выполнение канала основного прессования шире канала предварительного прессования на 1-6 мм, что облегчает перемещение заготовки.

Средство подачи сырья в канал предварительного формования выполнено в виде объемного дозатора, размещенного над загрузочным окном канала и отделенного от него подвижной заслонкой.

Привод поршней предварительного и основного прессования может быть выполнен механическим или гидравлическим.

В качестве приводов для заслонок и шибера предпочтительно использование пневмоцилиндров.

Краткое описание чертежей

Возможность промышленной осуществимости предлагаемого технического решения подтверждается примером конкретного осуществления и поясняющими чертежами, на которых изображены:

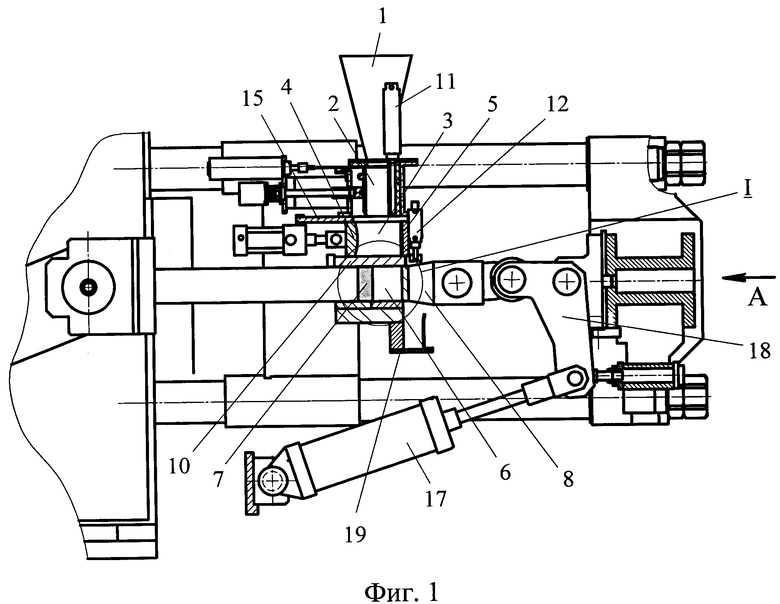

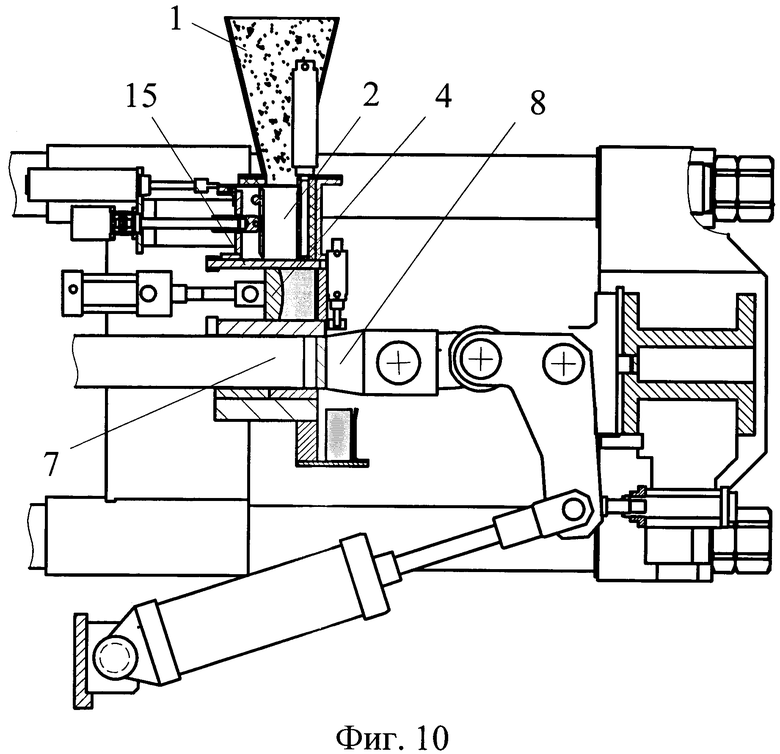

на фиг. 1 - устройство, общий вид;

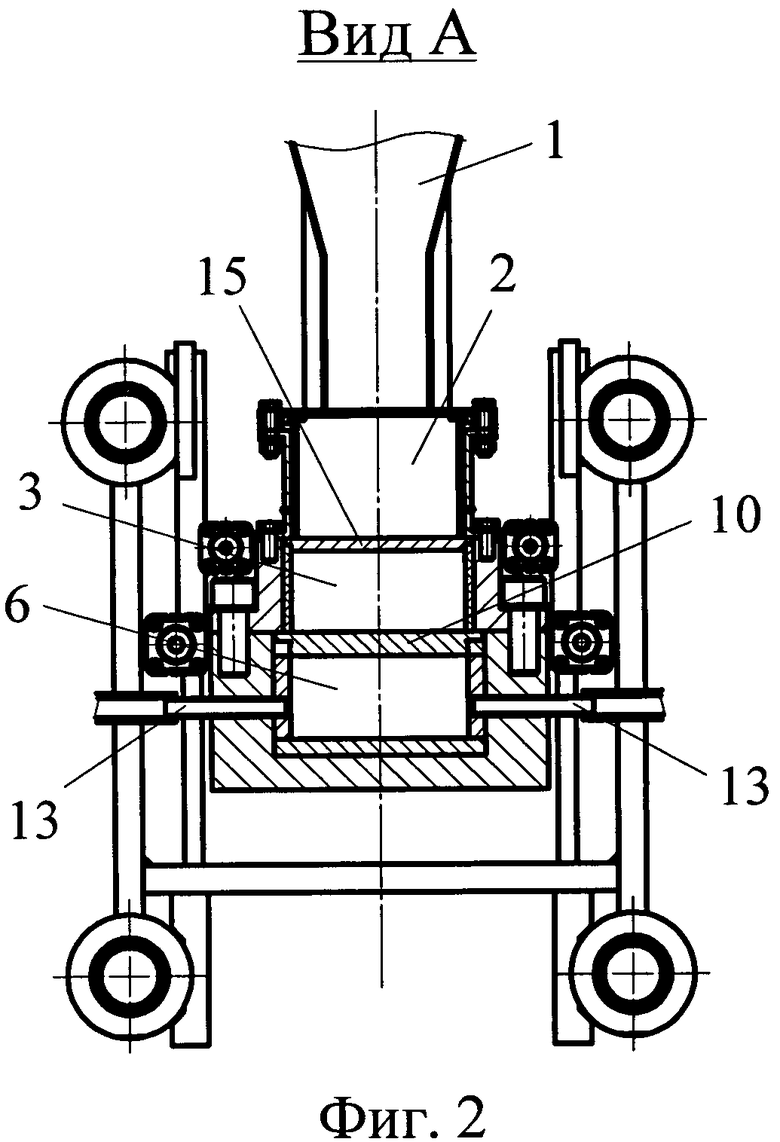

на фиг. 2 - вид А с фиг. 1 с частичным разрезом;

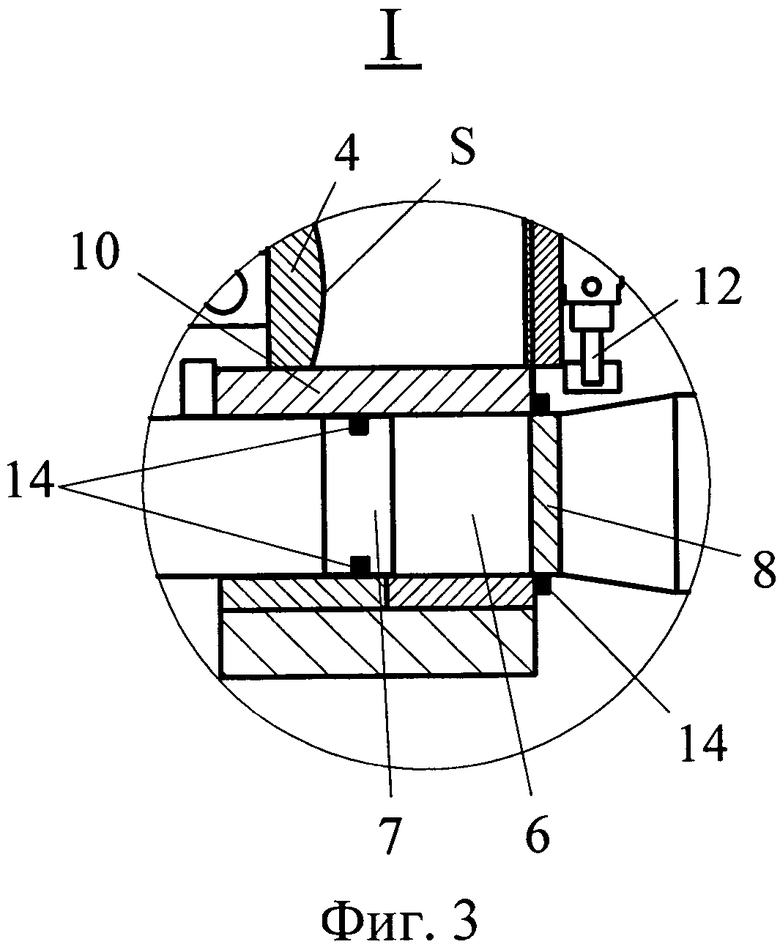

на фиг. 3 - фрагмент с фиг. 1, увеличено;

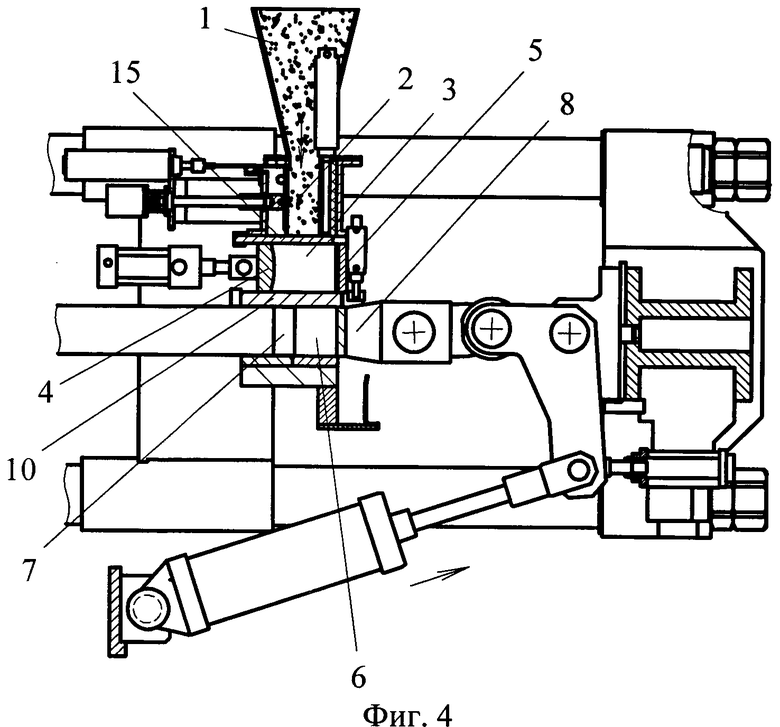

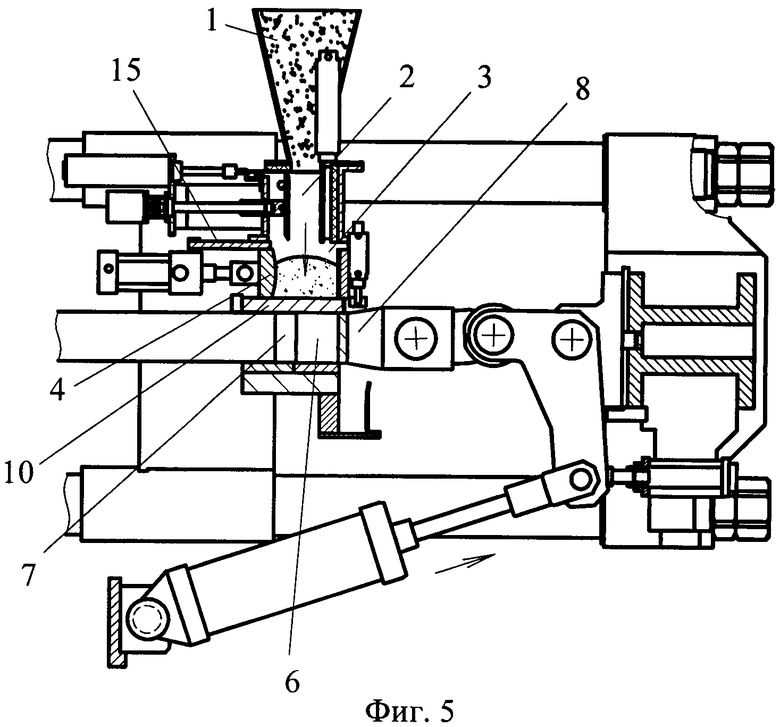

фиг. 4-10 - иллюстрируют процесс работы устройства.

Осуществление изобретения

Устройство для прессования керамических изделий содержит (см. фиг. 1) бункер загрузочный 1, объемный дозатор 2, канал 3 предварительного прессования с установленным в нем поршнем 4 и глухой торцевой стенкой 5 напротив прессующей поверхности поршня 4, канал 6 основного прессования с прессующим поршнем 7 и торцевой стенкой напротив прессующей поверхности поршня, образованной подвижной заслонкой 8.

Каналы 3 и 6 горизонтально ориентированы, размещены один под другим и сообщены между собой посредством окна 9, перекрываемого шибером 10, связанным с приводом возвратно-поступательного перемещения. На выходе каналов 3 и 6 размещены толкатели 11 и 12 соответственно. Внутренний объем канала 6 основного прессования сообщен с системой вакуумирования посредством штуцера отсоса воздуха 13 (см. фиг. 2).

Поршень 7 канала 6 основного прессования и подвижная заслонка 8 снабжены уплотнительными устройствами 14 (см. фиг. 3).

Рабочая поверхность S поршня 4 предварительного прессования выполнена в виде цилиндрической поверхности.

На фиг. 2 видно, что канал 6 основного прессования выполнен шире канала 3 предварительного прессования на 1-6 мм.

Привод поршней предварительного и основного прессования может быть выполнен механическим или гидравлическим.

В качестве приводов заслонок и шибера использованы пневмоцилиндры.

Работа устройства осуществляется следующим образом.

Объемный дозатор 2 отмеряет порцию пресс-порошка из загрузочного бункера 1 (см. фиг. 4). При этом прессующие поршни 4 и 7 отведены в крайнее левое положение, заслонка 8 закрывает канал 6 основного прессования, окно 9 между каналами 3 и 6 перекрыто шибером 10.

Открывают заслонку 15, отделяющую объемный дозатор 2 от канала 3 предварительного прессования, и загружают в него отмеренную порцию пресс-порошка (см. фиг. 5).

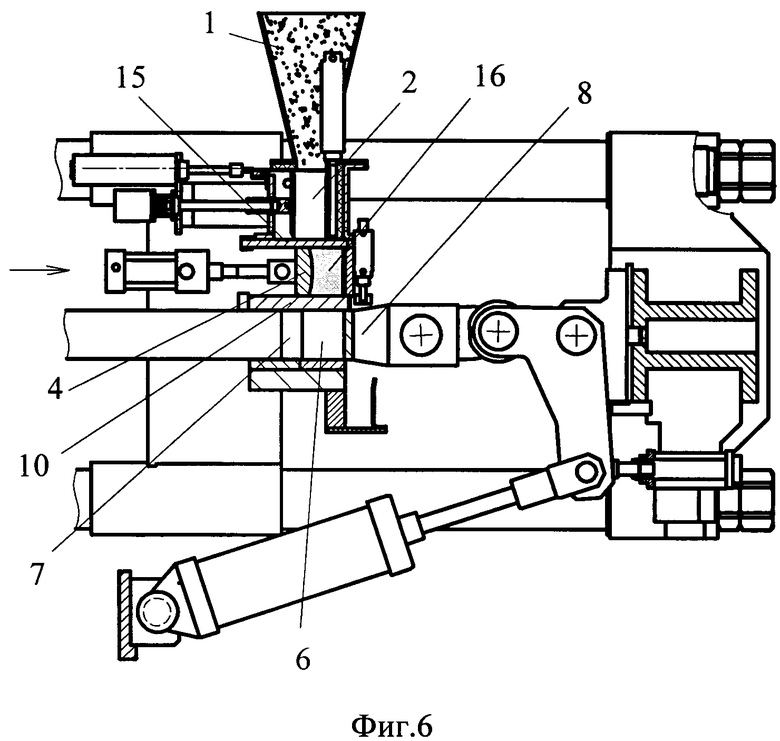

После чего закрывают заслонку 15 и осуществляют уплотнение (сжатие) сырьевой массы путем перемещения поршня 4 (см. фиг. 6). Прикладываемое поршнем 4 давление составляет около 40 кг/см, что позволяет удалить из пресс-порошка часть воздуха, не закупоривания пор керамического изделия. Цилиндрическая форма прессующей поверхности поршня 4 способствует созданию повышенного давления в средней части и обеспечивает перераспределение воздушной составляющей сырьевой смеси от центра к периферии образца, в результате чего полученный керамический образец 16 имеет криволинейную плавно вдавленную с одной стороны поверхность и прочность, достаточную для сохранения его формы при перемещении из верхнего канала 3 основного прессования - в нижний канал 6 основного прессования.

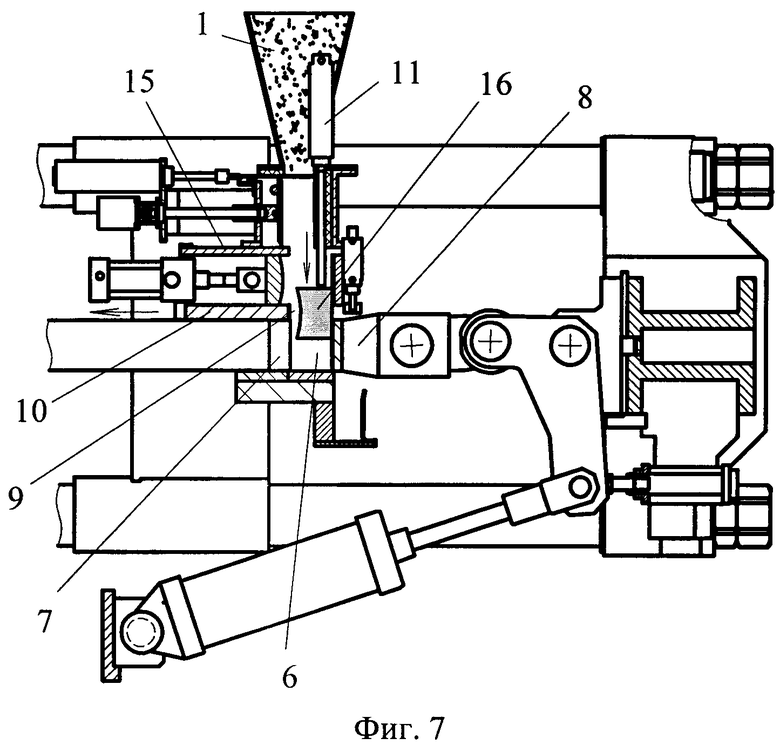

Для упомянутого перемещения открывают заслонку 15 и шибер 10, образующие соответственно верхнюю и нижнюю стенки канала 3, и выталкивают изделие 16 толкателем 11, перемещая его через окно 9 в канал 6 основного прессования (см. фиг. 7).

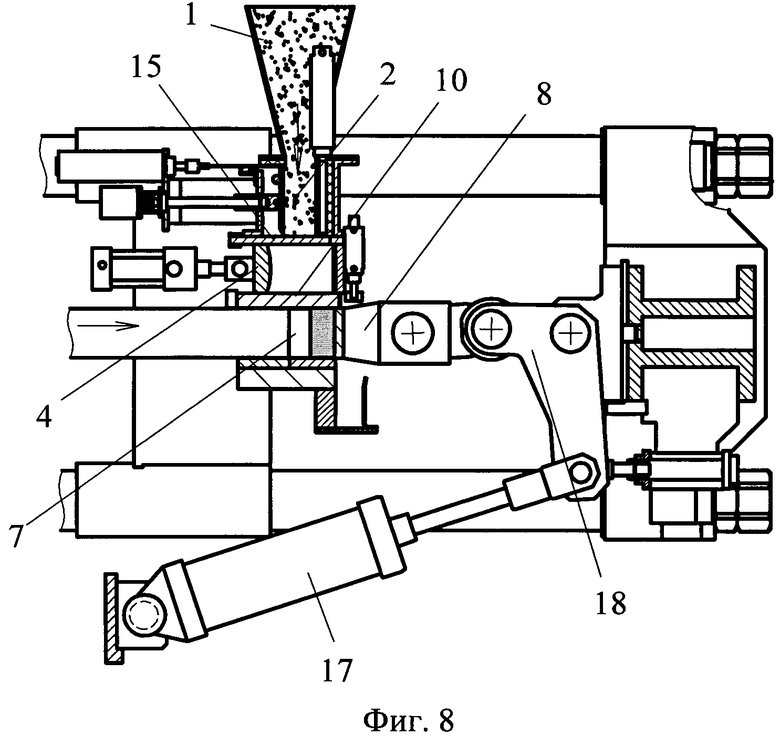

После запирания канала 6 шибером 10 начинается второй этап прессования керамического изделия, осуществляемый поршнем 7 (см. фиг. 8). В процессе прессования подвижная заслонка 8 затворяет канал 6 основного прессования с торца и удерживается в этом положении до конца процесса прессования посредством двух пневмоцилиндров 17 и шарнирного механизма 18.

Одновременно с основным прессованием осуществляют вакуумирование канала 6 через штуцер отсоса воздуха 13. Уплотнения 14 поршня 7 и заслонки 8 обеспечивают герметичность канала и возможность создания вакуума.

Получаемое на выходе канала основного прессования изделие имеет высокую прочность и прямоугольную форму.

Одновременно с этими процессами объемный дозатор 2 отмеряет следующую порцию пресс-порошка из бункера 1.

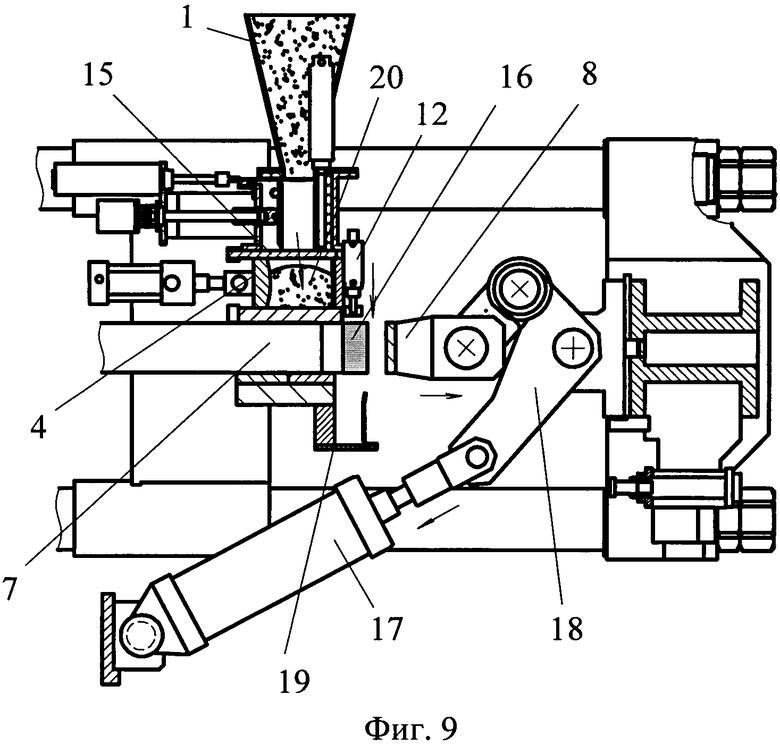

По окончании процесса основного прессования срабатывают пневмоцилиндры 17, шарнирный механизм 18 складывается и заслонка 8 отходит, освобождая выход керамическому изделию. Поршень 7, продолжая движение, выталкивает сформированное изделие из канала 6 основного прессования, а толкатель 12, установленный на выходе канала 6, перемещает изделие на приемную площадку 19 (см. фиг. 9).

Одновременно с этими процессами происходит заполнение канала 3 предварительного прессования отмеренной порцией сырья 20.

Заслонка 8 возвращается и запирает канал 6 основного прессования. Одновременно с этим происходит предварительное прессование следующего изделия в канале 3 предварительного прессования (см. фиг. 10).

Далее процессы повторяются.

Благодаря одновременности выполнения процессов в каналах предварительного и основного прессования обеспечивается высокая производительность устройства.

Благодаря тому что вакуумирование осуществляют на втором этапе прессования, когда сырье представляет собой уплотненный образец и в канале вакуумирования отсутствуют пылевидные примеси, исключено забивание трубопроводов вакуумной системы, обеспечены эффективный отсос воздуха и надежность работы устройства.

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для производства кирпича и других керамических изделий методом полусухого прессования. Устройство для прессования керамических изделий содержит два горизонтально ориентированных, размещенных один под другим и сообщенных между собой канала прессования: предварительного и основного, в каждом из которых установлен с возможностью продольного возвратно-поступательного перемещения прессующий поршень, средство подачи сырья в канал предварительного прессования и систему вакуумирования. Канал предварительного прессования имеет глухую торцевую стенку, расположенную напротив прессующей поверхности поршня. В канале основного прессования упомянутая торцевая стенка образована подвижной заслонкой, затворяющей канал на время прессования. Каналы сообщены между собой посредством окна, перекрываемого шибером, связанным с приводом возвратно-поступательного перемещения. Для перемещения изделия, сформированного в канале предварительного прессования, в канал основного прессования устройство снабжено толкателем. Внутренний объем канала основного прессования соединен с системой вакуумирования. Достигаемый технический результат заключается в исключении забивания системы вакуумирования пылевидными фракциями и повышении надежности работы устройства в условиях полусухого прессования, обеспечении высокого качества керамических изделий и высокой производительности. 6 з.п. ф-лы, 10 ил.

1. Устройство для прессования керамических изделий, содержащее два горизонтально ориентированных, размещенных один под другим и сообщенных между собой канала прессования: предварительного и основного, в каждом из которых установлен с возможностью продольного возвратно-поступательного перемещения прессующий поршень, средство подачи сырья в канал предварительного прессования и систему вакуумирования, отличающееся тем, что канал предварительного прессования выполнен с глухой торцевой стенкой напротив прессующей поверхности поршня, в канале основного прессования упомянутая торцевая стенка образована подвижной заслонкой, затворяющей канал на время прессования, каналы сообщены между собой посредством окна, перекрываемого шибером, связанным с приводом возвратно-поступательного перемещения, при этом устройство снабжено толкателем для перемещения изделия, сформированного в канале предварительного прессования, через упомянутое окно в канал основного прессования, внутренний объем которого соединен с системой вакуумирования.

2. Устройство по п. 1, отличающееся тем, что рабочая поверхность поршня предварительного прессования выполнена в виде цилиндрической поверхности.

3. Устройство по п. 1, отличающееся тем, что канал основного прессования по ширине выполнен больше канала предварительного прессования на 1-6 мм.

4. Устройство по п. 1, отличающееся тем, что средство подачи сырья в канал предварительного формования выполнено в виде объемного дозатора, размещенного над его загрузочным окном и отделенного от него подвижной заслонкой.

5. Устройство по п. 1, отличающееся тем, что привод поршней предварительного и основного прессования выполнен механическим.

6. Устройство по п. 1, отличающееся тем, что привод поршней предварительного и основного прессования выполнен гидравлическим.

7. Устройство по п. 1, отличающееся тем, что приводы заслонок и шибера выполнены в виде пневмоцилиндров.

| Агрегат для формования керамических изделий | 1991 |

|

SU1794025A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2318656C2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2047493C1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2198786C2 |

| GB 1044044 A, 28.09.1966. | |||

Авторы

Даты

2015-12-27—Публикация

2014-10-31—Подача