Изобретение относится к производству строительных материалов и может быть использовано при изготовлении керамических строительных материалов, преимущественно кирпича.

Известно устройство для непрерывного полусухого прессования керамических изделий (см. патент SU 1838101, MПK В 28 В 3/24, 3/26, опубл. 30.08.93 Бюл. 32), содержащее сообщенные между собой бункер подачи материала, прессующий канал с поршнем и мундштук с двумя оппозитными поворотными створками, шарнирно установленными па выходной части мундштука, пустотобразователи, расширяющиеся концевые части которых расположены между оппозитными поворотными створками и выполнены с регулируемым углом раствора.

Оппозитные поворотные створки и расширяющиеся концевые части пустотообразователей постепенно уменьшают поперечное сечение прессующего канала устройства, обеспечивая тем самым сжатие формуемого материала перпендикулярно продольной оси прессования. Изменением положения оппозитных поворотных створок и изменением угла раствора пустотообразователей возможно регулирование боковою давления на прессуемый материал, т.е. регулирование величины сжатия этого материала перпендикулярно продольной оси прессования. Регулировка осуществляется при наладке оборудования исходя из конкретных условий прессования и физических параметров материалов. Однако уменьшение поперечного сечения до величины, обеспечивающей прессование по методу "кирпич в кирпич", затрудняет перемещение отформованных изделий и их вывод из прессующего устройства. В результате значительно возрастает работа и мощность привода, необходимая для осуществления цикла.

Известно устройство для прессования порошковых материалов (см. авт. св-во 903207, MПK B 30 B 11/26, опубл. 07.02.82. Бюл. 5), содержащее прессующую камеру, пуансон, матрицу с продольными прорезами и нажимной механизм, выполненный в виде охватывающей матрицу кольцевой полости, заполненной жидкостью под давлением. Изменением давления жидкости в кольцевой полости и, следовательно, воздействием на матрицу с продольными прорезями изменяют поперечное сечение продольного прессующего канала матрицы, изменяя тем самым противодавление, необходимое для получения требуемой плотности изделия. При этом конструкция позволяет изменять силу воздействия нажимного механизма на стенки продольного канала в течение одного цикла, т.е. увеличивать противодавление в момент прессования и уменьшать его в момент перемещения отформованных изделий к выходному концу матрицы.

Однако конструкция известного устройства не позволяет обеспечить достаточного "запирания" отформованных изделий в прессующем канале, т.е. не обеспечивает необходимой для осуществления процесса прессования величины противодавления отформованных изделий прессующему воздействию поршня в процессе формования следующей порции материала. Кроме того, известное устройство позволяет производить прессование только длинномерных круглых изделий и не может быть использовано в производстве стеновой керамики, а именно в производстве кирпича.

В качестве ближайшего аналога заявляемого решения принято устройство для формования изделий прессованием, содержащее продольный прессующий канал, поршень, установленный в прессующем канале с возможностью возвратно-поступательного перемещения, и нажимной механизм в виде группы гидравлических домкратов, воздействующих на хвостовую часть прессующего канала, выполненного с продольными сквозными прорезами (см. авт. св-во 175414, МПК В 28 В 3/24, опубл. 25.08.1960 г.).

Известное решение позволяет отрегулировать нажимной механизм с целью достижения необходимой величины противодавления отформованных изделий в процессе прессования последующего изделия. Однако конструкция устройства характеризуется нерациональным раздроблением нажимного механизма на группу гидравлических домкратов. При этом наличие сквозных прорезей в стенках прессующею канала неблагоприятно отражается на качестве отформованных изделий: изделия имеют неровную поверхность со следами от прорезей в виде рельефных полос.

Сущность изобретения

Заявляемым изобретением решается задача создания устройства полусухого прессования керамических изделий, обеспечивающего прессование единичных изделий, в частности кирпича, способом прессования "кирпич в кирпич", т.e. прессованием последующего изделия за счет противодавления ранее отпрессованных изделий с минимальными энергетическими затратами, а именно решена задача создания устройства, обеспечивающего снижение мощности прессования и снижение величины затраченной на прессование работы, при этом заявляемое устройство характеризуется простотой конструкции и обеспечивает качественную поверхность отпрессованных изделий.

Поставленная задача решается тем, что в устройстве полусухого прессования керамических изделий, содержащем сообщенные между собой бункер подачи материала и продольный прессующий канал, поршень, установленный в прессующем канале с возможностью возвратно-поступательного перемещения, нажимной механизм, изменяющий поперечное сечение продольного прессующего канала, согласно изобретению прессующий канал выполнен в поперечном сечении прямоугольной формы, по меньшей мере одна из стенок прессующего канала снабжена прикрепленным к ее внутренней поверхности футеровочным покрытием и выполнена составной из двух плит, при этом одна из плит смонтирована в загрузочной зоне прессующего канала и жестко скреплена с другими его стенками, а вторая плита выполнена подвижной, размещена в зоне прессования и смонтирована с возможностью перемещения посредством нажимного механизма в направлении, перпендикулярном продольной оси прессования.

В частном исполнении устройства нажимной механизм может быть выполнен в виде рукавов высокого давления, подпирающих подвижную плиту и связанных через гидрораспределитель с гидростанцией.

То, что одна из стенок прессующего канала выполнена составной из двух плит, при этом одна плита, смонтированная в зоне прессования, подвижна и выполняет функцию нажимного элемента, запирающего "столб" отформованных изделий во время прессования очередной порции керамической массы, позволяет значительно снизить потребляемую мощность привода и затраченную на цикл работу. Вo время прессования подвижная плита максимально обеспечивает усилие противодействия уже отформованных изделий. Однако во время перемещения изделий и их вывода из прессующего канала усилие воздействия подвижной плиты на изделия минимально, и прессующий канал при определенных технологических условиях может выполнять роль только направляющего элемента. Это обусловливает минимальные затраты энергии при выполнении этой части цикла прессования, обеспечивая тем самым значительный экономический эффект изобретения.

Перечень фигур чертежей

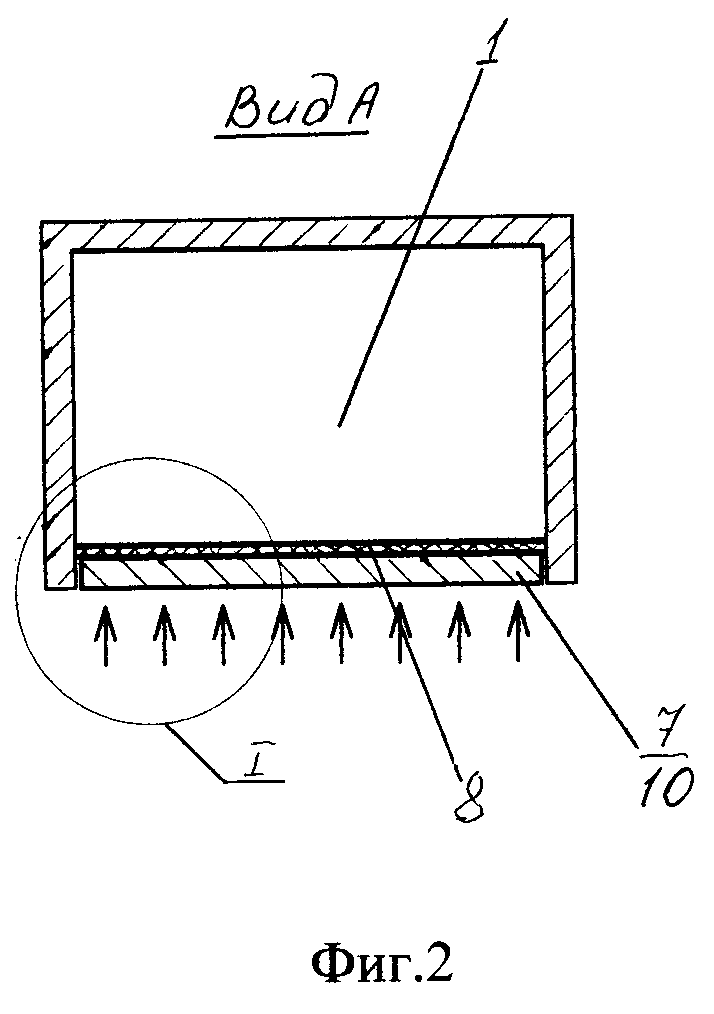

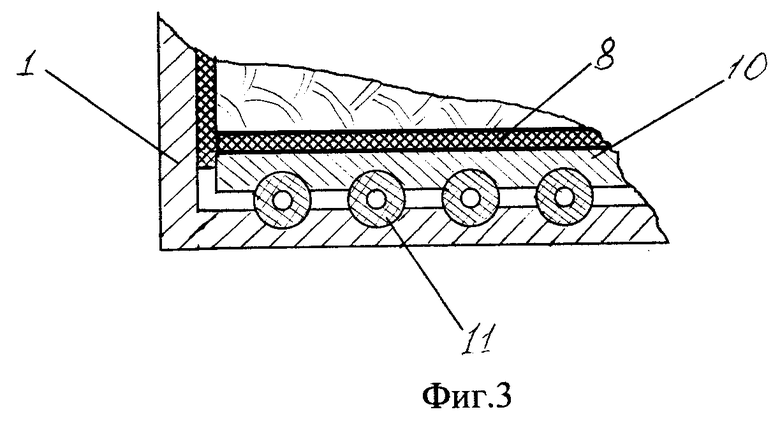

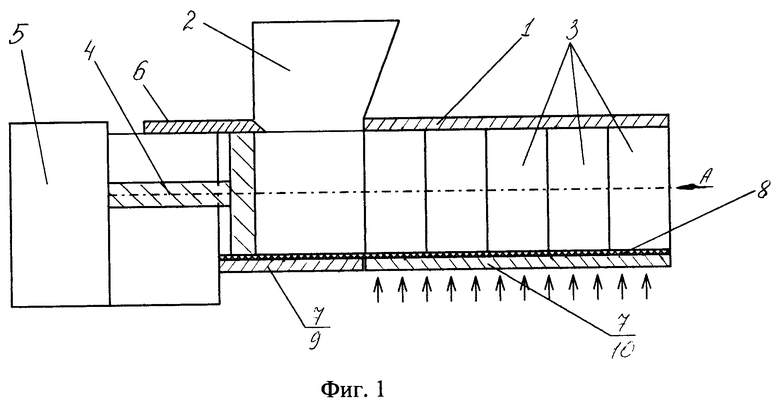

На фиг. 1 схематично изображено устройство полусухого прессования керамических изделий (продольный разрез), на фиг.2 - вид А фиг.1, на фиг.3 - фрагмент фиг.2 в укрупненном масштабе.

Сведения, подтверждающие возможность осуществления изобретения

Устройство содержит продольный прессующий канал 1 и бункер 2 подачи прессуемого материала - керамической массы для полусухого формования кирпича 3, прессующий поршень 4, связанный с приводом 5, обеспечивающим его возвратно-поступательное перемещение в прессующем канале 1, заслонку 6, перекрывающую бункер после подачи очередной порции материала. Стенка 7 прессующего канала снабжена прикрепленным к ее внутренней поверхности футеровочным покрытием 8. Крепление покрытия 8 к поверхности стенки 7 может быть осуществлено болтами или другими известными разъемными соединениями. Вместе с тем покрытие 8 может распространяться не только на одну стенку, но и на смежные с ней стенки прессующего канала 1. Стенка 7 выполнена составной из двух плит: плиты 9, смонтированной в загрузочной зоне прессующего канала и жестко скрепленной, например, сваркой или выполнением заодно с вертикальными стенками канала 1, и подвижной стенки 10, размещенной в зоне прессования. Нажимной механизм, воздействующий на стенку 10 и обеспечивающий ее перемещение в направлении, перпендикулярном продольной оси прессования, выполнен в виде рукавов высокого давления 11, связанных через гидрораспределитель с гидростанцией (на чертежах не показаны).

Устройство работает следующим образом.

Прессуемый материал из бункера 2 поступает в загрузочную зону прессующего канала 1. Заслонка 6 перекрывает окно подачи бункера 2.

Давление подается в рукава 11, которые перемещают подвижную стенку 10 в направлении, перпендикулярном продольной оси прессования. Стенка 10 "запирает" отпрессованные ранее изделия в прессующем канале. Посредством привода 5 поршень 4 перемещается вправо и прессует поданную порцию материала методом "кирпич в кирпич". По окончании процесса прессования давление в рукавах 11 снижают и стенка 10 возвращается в исходное положение, сняв воздействие на столб отпрессованных изделий. При этом поршень 4 продолжает движение вправо, перемешает отформованные изделия по прессующему каналу 1 и осуществляет вывод из него крайнего кирпича. Затем поршень 4 возвращается в начальную точку и далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2348518C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2318656C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2591062C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2572091C1 |

| ПУАНСОН ПРЕССА | 2017 |

|

RU2677523C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2000 |

|

RU2204475C2 |

| ДИАФРАГМЕННЫЙ ПРЕСС | 1993 |

|

RU2057021C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

Изобретение относится к производству глиняного кирпича. Технический результат повышение эффективности прессования изделий. Устройство содержит сообщенные между собой бункер подачи материала и продольный прессующий канал, по меньшей мере одна из стенок которого выполнена составной из двух плит. При этом одна из плит, смонтированная в загрузочной зоне прессующего канала, жестко скреплена с другими стенками. Вторая плита выполнена подвижной, размещена в зоне прессования и смонтирована с возможностью перемещения посредством нажимного механизма в направлении, перпендикулярном продольной оси прессования. 1 з.п.ф-лы, 3 ил.

| УСТРОЙСТВО для ФОРМОВАНИЯ ИЗДЕЛИЙ ПРЕССОВАНИЕМ | 0 |

|

SU175414A1 |

| Установка для непрерывного формования строительных изделий | 1977 |

|

SU634949A1 |

| Устройство для непрерывного формования изделий | 1991 |

|

SU1790495A3 |

| ПУСТОТООБРАЗОВАТПЛЬ | 0 |

|

SU321375A1 |

| Виброплита к устройству для прессования изделий из подвижных материалов | 1976 |

|

SU647112A1 |

Авторы

Даты

2003-02-20—Публикация

2000-05-16—Подача