Изобретение относится к промышленности строительных материалов и может быть использовано в производстве керамических стеновых изделий, а именно в производстве пустотелого глиняного кирпича обжиг которого осуществляют с применением твердого топлива.

Уровень техники

Задача повышения эффективности процесса обжига кирпича является одной из важнейших при совершенствовании известных технологий кирпичного производства.

Известен способ производства керамических кирпичей, при котором обжиг изделий включает перемещение в печи пода с последовательно расположенными кирпичами, при этом обжиг кирпичей осуществляют факелом пламени, расположенным над кирпичами. Снижение времени обжига и затрат энергетических ресурсов в известном решении достигнуто размещением кирпичей с зазором над подом и с зазором между кирпичами, что позволяет при непрерывном перемещении изделий обеспечить равномерность обжига и равенство тепловой энергии на единицу каждой площади обжигаемого кирпича. При обжиге кирпичей со сквозными пустотами факел пламени направляют под углом к вертикали, обеспечивая тем самым пропуск пламени через пустоты кирпичей и передачу энергии поверхностям пустот (см. патент RU 2049775, С 04 В 33/32, F 27 В 9/20).

Благодаря пропусканию факела пламени через пустоты кирпича значительная часть тепловой энергии передается массе обжигаемого сырца изнутри его объема, чем достигается равномерный по всему внутреннему объему кирпича эффективный обжиг. Однако получить подобный результат при обжиге с использованием твердого топлива с помощью известных технологий не удается.

Известные способы производства глиняного кирпича, при которых обжиг осуществляют твердым топливом, заключаются в следующем. Подготовленную глину формуют в кирпич-сырец методом полусухого прессования или пластического формования, получая при этом сырец обыкновенного или пустотелого кирпича различных типов. Предварительно высушенный до требуемой влажности кирпич-сырец обжигают, пересыпая ряды изделий твердым топливом (см. книгу Б.Д. Коровников, "Строительные материалы", М., Высшая школа, 1974 г., стр. 72-76).

Основным недостатком известных технологий является неравномерность передачи тепловой энергии по объему обжигаемого изделия: значительный температурный перепад между наружной поверхностью кирпича и его внутренней частью приводит к чрезмерным напряжениям и появлению трещин.

Частично этот недостаток устранен в технологиях, при которых применяется искусственное введение топлива в шихту формуемого сырца.

Известен способ изготовления пористого обожженного кирпича, изготовленного из смеси глины с дробленным каменным углем, при котором осуществляют выжигание из кирпича-сырца горючих добавок путем просасывания через решетчатый конвейер с размещенными на нем кирпичами горючих газов за счет создаваемого под решеткой вакуума (см. авт. св-во 79849, МПК С 04 В 33/32). Выгорание запрессованного в кирпич-сырец каменного угля повышает эффективность процесса обжига, однако осуществление способа по авт. св-ву 79849 сопровождается значительными энергетическими затратами, необходимыми для создания проходящего через кирпичи потока горючих газов.

За ближайший аналог заявляемого технического решения принят способ производства глиняного легковесного кирпича, включающий получение полуфабриката кирпича-сырца с предварительным введением в объем сырья при его подготовке в процессе приготовления шихты, топливных добавок, сушку кирпича-сырца и его обжиг. При обжиге введенные в кирпич-сырец частицы топлива выгорают, оказывая благоприятное воздействие на процесс обжига и образуя в массе кирпича поры, снижая тем самым вес и теплопроводность изделия (см. книгу Д.И. Швайка, А.П. Виговская и др. "Энергосберегающие технологии производства стеновой керамики", Киев, "Будивельник", 1987 г., стр. 35 - 74).

Технология производства кирпича, при которой выгораемое при обжиге кирпича топливо добавляют в шихту, характеризуется рядом особенностей. Во-первых, как показали исследования, введение в шихту топлива в виде топливных добавок в количестве более 50-ти % от потребного на обжиг количества топлива снижает конечную прочность кирпича, т.е. для получения качественного кирпича необходимо вводить в шихту оптимальное количество топливных добавок. Во-вторых, необходимо выдерживать их рациональный гранулометрический состав, обеспечивать изотермическую выдержку для выгорания добавок при обжиге, учитывать химическое соответствие топливных добавок и состава шихты и т.п., т.е. процесс характеризуется высокими технологическими требованиями. Вместе с тем топливо, запрессованное в замкнутое пространство внутри объема кирпича, не всегда выгорает полностью, так как частицы топлива при запрессовке обволакиваются глиной и доступ кислорода, необходимого для горения, к таким частицам затруднен.

Вследствие вышеизложенного на практике обеспечить эффективный обжиг кирпича, осуществляя подачу количества топлива, которое было бы достаточно для обжига изделия только введением этого количества топлива в шихту, не представляется возможным. В известных технологиях, в том числе и в ближайшем заявляемому решению аналоге, только часть необходимого для обжига твердого топлива вводят в шихту, остальное его количество подают на обжиг засыпкой топлива в пространство между рядками сырца и вокруг садки. Однако такая подача топлива сопровождается такими недостатками, как неэкономичный расход топлива, неравномерность обжига изделий, трудности в решении вопросов утилизации шлака и в решении вопросов автоматизации процессов садки и пакетирования кирпича после обжига.

Сущность изобретения

Заявляемым изобретением решается задача повышения эффективности обжига при производстве глиняного кирпича за счет четкого дозирования топлива, необходимого и достаточного для обжига, и равномерного распределения тепловой энергии по внутреннему объему обжигаемого изделия.

Поставленная задача решается тем, что в способе производства кирпича, включающем подготовку сырья, формование кирпича-сырца, его сушку и обжиг, при котором осуществляют выжигание запрессованного в кирпич-сырец твердого топлива, согласно изобретению путем запрессовки в кирпич-сырец твердого топлива осуществляют подачу количества топлива, необходимого и достаточного для обжига кирпича-сырца, при этом запрессовывают дозированное, необходимое и достаточное для обжига одного кирпича-сырца количество топлива в каждый кирпич-сырец во время его формования на начальной стадии формообразования кирпича-сырца.

Запрессовка твердого топлива в кирпич-сырец во время его формования и на начальной стадии формообразования кирпича-сырца, т.е. при условиях, когда формуемое сырье приобрело форму изделия, но не уплотнено, позволяет запрессовать в один кирпич-сырец четко отмеренную дозу топлива и получить на выходе прессующего механизма кирпич-сырец, в массу которого включен тот объем топлива, который необходим и достаточен для обжига именно этого кирпича. В результате при обжиге изделия значительно повышается эффективность тепловых процессов, поскольку распределение тепловой энергии от горения топлива идет изнутри изделия к наружным поверхностям кирпича, а не от наружных поверхностей внутрь его объема, как в известных способах. При этом имеет место равномерная передача тепла на весь объем изделия. С учетом того, что количество запрессованного топлива четко дозировано из расчета его необходимости и достаточности на обжиг одного кирпича, заявляемое решение позволяет снизить непродуктивные расходы топлива и полностью исключить его потери.

Вместе с тем, при реализации способа и при использовании определенных известных технических средств запрессовка топлива при формовании изделия на стадии, когда форма изделия уже скомпонована, позволяет получить кирпич-сырец, в котором по меньшей мере одна поверхность топливного включения выходит на наружную поверхность кирпича-сырца. Это обеспечивает доступ кислорода к топливу в процессе обжига изделий и гарантирует практически полное выжигание топлива.

В отличие от известных способов, когда топливные добавки, введенные в шихту, в отформованном кирпиче-сырце распределены неупорядоченно и запрессованы в замкнутом пространстве внутри объема изделия, заявляемое решение позволяет целенаправленно запрессовывать дозированное, необходимое и достаточное для обжига сырца количество топлива единым незамкнутым включением в центре изделия или несколькими дозированными порциями, равномерно распределенными по постельной поверхности кирпича и равноудаленными от его боковых наружных поверхностей. При этом запрессовку порций топлива осуществляют в направлении, перпендикулярном постельным поверхностям кирпича. Упорядоченное распределение порций топлива в объеме кирпича увеличивает эффективность заявляемого способа, поскольку позволяет создать упорядоченно распределенные очаги горения топлива и максимально обеспечить равномерное распределение тепловой энергии в объеме обжигаемого изделия.

Дополнительным техническим результатом, достигаемым в результате осуществления заявляемого способа, является получение пустотелого кирпича без применения пустотообразователей. Объемы внутри кирпича, образуемые запрессовкой топлива в формуемый кирпич-сырец, после обжига заполнены шлаком и выполняют функцию пустот эффективного кирпича, т.е. кирпич, изготовленный заявляемым способом, характеризуется теми же свойствами, что и пустотелый.

Вместе с тем, заявляемый способ отличается простотой, технологичностью, позволяет автоматизировать процесс садки и пакетирования кирпича после обжига, а также рационально решает вопрос утилизации угольного шлака.

При анализе известного уровня техники заявителем не было выявлено известных решений, в которых запрессовка топлива на обжиг кирпича осуществлялась бы в каждый кирпич-сырец во время формования кирпича-сырца на начальной стадии его формообразования. Это позволяет сделать вывод о возможном соответствии заявляемого решения критериям охраноспособности изобретения.

Перечень фигур чертежей

На прилагаемых чертежах, иллюстрирующих заявляемое изобретение, представлены технологические схемы реализации заявляемого способа, а именно:

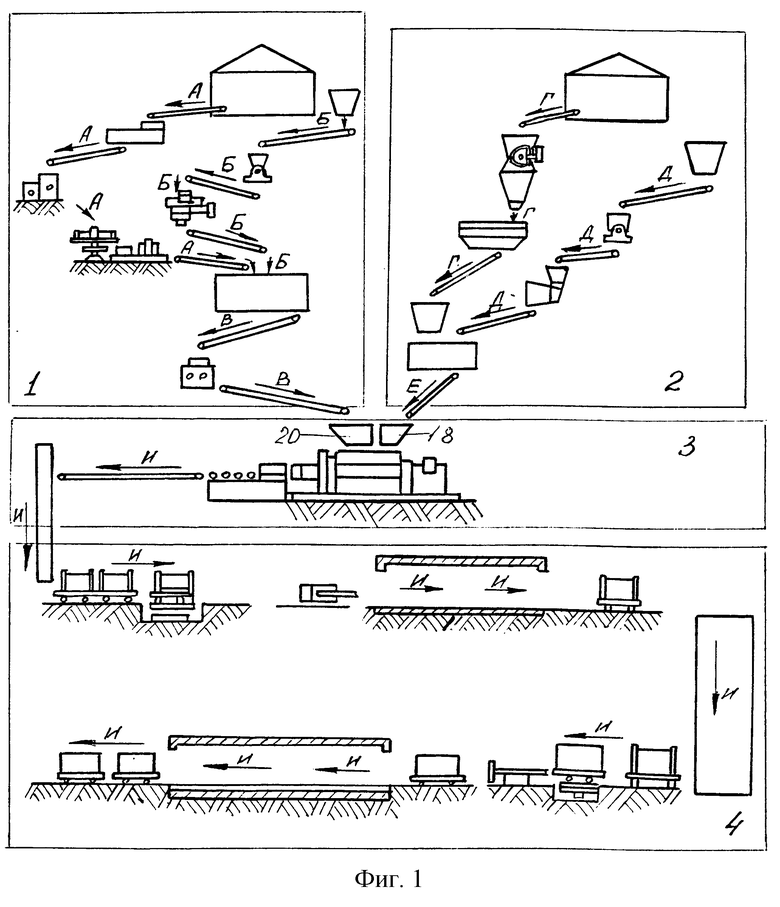

на фиг. 1 - общая технологическая схема производства кирпича с подачей топлива на обжиг путем запрессовки топлива в каждый кирпич-сырец в процессе его формования;

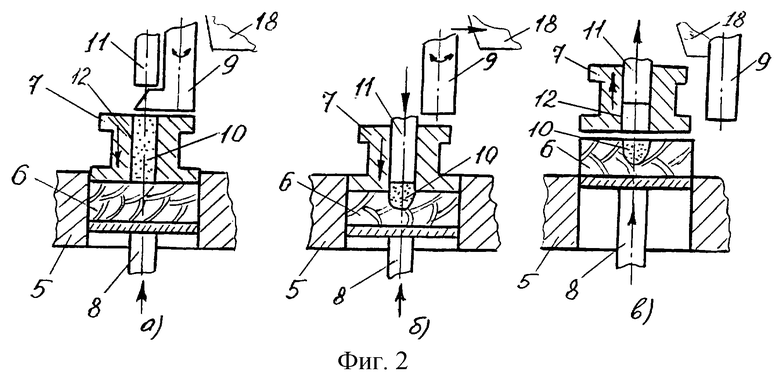

на фиг. 2 - схема запрессовки топлива в кирпич-сырец при полусухом прессовании;

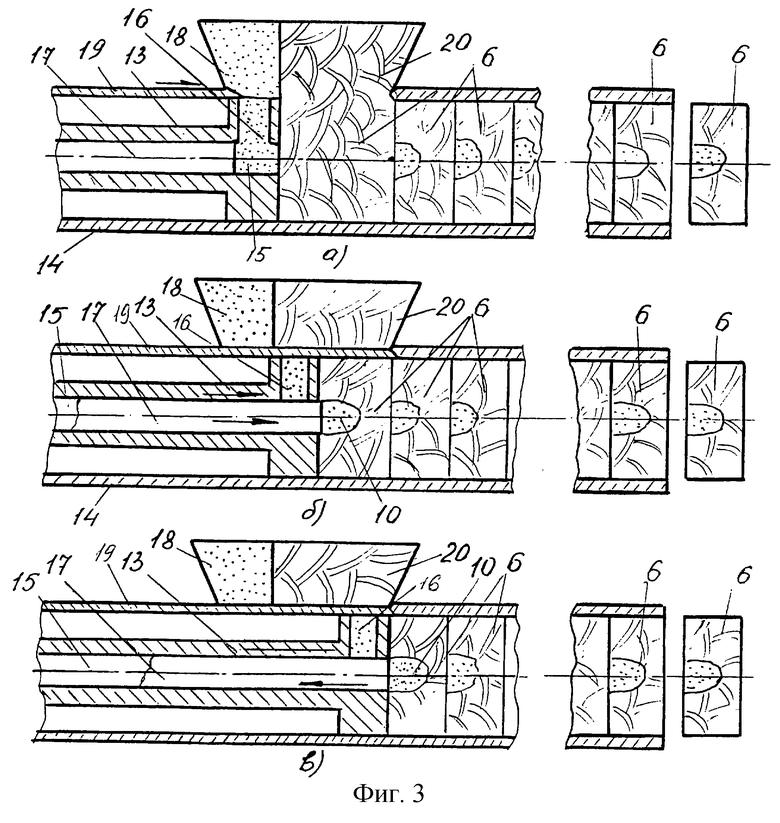

на фиг. 3 - схема запрессовки топлива в кирпич-сырец при полусухом штранг-прессовании;

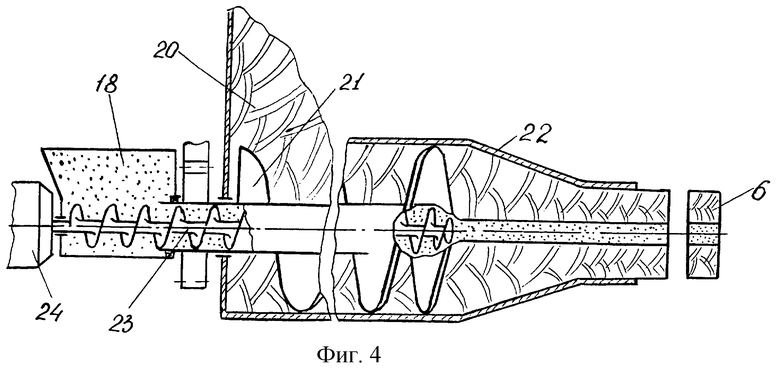

на фиг. 4 - схема доработки шнекового пресса для запрессовки топлива в кирпич-сырец при пластическом формовании.

Сведения, подтверждающие возможность осуществления изобретения

Заявляемое изобретение может быть осуществлено с применением известного оборудования, используемого в кирпичном производстве. При этом оборудование для подготовки сырья, сушки и обжига кирпича-сырца используется стандартное в том виде, как оно выпускается промышленностью. Известное оборудование для формования кирпича-сырца дополнительно должно быть снабжено механизмом для дозированной подачи твердого топлива и в прессах доработаны прессующие элементы с целью осуществления процесса запрессовки топлива в процессе формования кирпича-сырца.

Заявляемый способ осуществляют комплексом машин и оборудования, проиллюстрированным схемой на фиг. 1. Комплекс аналогично известным производствам содержит технологическое оборудование участка 1 подготовки керамической массы, включающее оборудование по подготовке глины (поток А) и, в конкретном случае в зависимости от типа выпускаемого кирпича, оборудование по подготовке отощающих и выгорающих добавок (поток Б), вводимых в керамическую массу (в шихту). Вместе с тем комплекс содержит участок 2 подготовки топлива для обжига, который также может быть укомплектован известными механизмами и машинами, перерабатывающими уголь (поток Г), и при необходимости другие топливные добавки (поток Д) до состояния, определяемого техническими условиями прессования и обжига, участок 3 формования кирпича-сырца, на котором осуществляется в соответствии с заявляемым изобретением подача топлива на обжиг путем запрессовки дозированного количества твердого топлива в каждый кирпич-сырец, и участок 4 сушки и обжига кирпича-сырца, укомплектованный выпускаемыми промышленностью печами сушки и обжига, транспортирующими механизмами и вспомогательным оборудованием.

Для реализации заявляемого способа необходима доработка оборудования, формующего кирпич-сырец.

Применение заявляемого способа при полусухом прессовании возможно при следующих доработках. Пресс, содержащий прессующий механизм (см. фиг. 2), состоящий из матрицы 5 для прессования кирпича-сырца 6 и пуансона 7, выталкивающий механизм 8, снабжен механизмом подачи 9 дозированного количества твердого топлива 10 и дополнительным пуансоном 11, имеющим самостоятельный привод (на чертеже не показан) и смонтированным с возможностью возвратно-поступательного перемещения в сквозном осевом отверстии 12 пуансона 7.

Применение заявляемого способа при полусухом штранг-прессовании возможно при следующих доработках стандартного штранг-пресса. Поршень 13 (см. фиг. 3) шгранг-пресса 14 выполнен со сквозным осевым каналом 15 и с радиальным отверстием 16. В канале 15 установлен с возможностью возвратно-поступательного перемещения посредством привода (на чертеже не показан) пуансон 17 запрессовки дозированного количества твердого топлива 10 в массу формуемого кирпича-сырца 6. Радиальное отверстие 16 сообщает объем канала 15 с бункером 18 подачи твердого топлива и перекрывается со стороны бункера посредством заслонки 19, которая одновременно служит заслонкой для бункера 20 подачи керамической массы (шихты).

Применение заявляемого способа при пластическом формовании возможно при следующих доработках шнекового пресса. Вал шнека 21 (см. фиг. 4) шнекового пресса 22 выполнен полым. Пресс снабжен дополнительным шнеком 23, приводимым в движение посредством привода 24. Дополнительный шнек 23 установлен частично в бункере 18 подачи твердого топлива, а основной частью - внутри полого вала шнека 21, который также открыт со стороны прессующей камеры.

Технологический процесс изготовления кирпича состоит в следующем.

Глина поступает на участок 1, где ее освобождают от камней, размельчают, доводят до требуемого уровня влажности (поток А) и смешивают с подготовленными (поток Б) отощающими добавками и при необходимости с выгорающими добавками. Переработанную таким образом керамическую массу (поток В) транспортируют в бункер 20 подачи шихты прессующего агрегата на участке 3 формования кирпича-сырца. Одновременно твердое топливо па участке 2 доводят до состояния, определяемого техническими условиями запрессовки и обжига, и транспортируют (поток Е) в бункер 18 подачи твердого топлива. При формовании кирпича-сырца методом полусухого прессования керамическую массу подают в матрицу 5 (фиг. 2) и слегка уплотняют пуансоном 7, придав керамической массе форму кирпича-сырца. Одновременно посредством механизма 9 подачи дозированного количества топлива заполняют твердым топливом отверстие 12. Когда механизм 9 смещается с траектории движения дополнительного пуансона 11, последним запрессовывают в кирпич-сырец топливо, заполнившее отверстие 12, т. е. запрессовывают в кирпич-сырец дозированное количество твердого топлива. При этом несложно известными методами обеспечить выполнение условия необходимости и достаточности этого количества для обжига одного кирпича-сырца. Впрессовку топлива в уплотненную, но недопрессованную керамическую массу продолжают в процессе прессования кирпича-сырца одновременно пуасоном 7 и дополнительным пуасоном 11 до завершения формообразования изделия. Отформованный кирпич-сырец 6 с запрессованной в него порцией твердого топлива 10 (при этом одна поверхность запрессованного топлива выходит на наружную поверхность кирпича-сырца) механизмом 8 выталкивают из объема матрицы 5. Процесс повторяется.

При формовании кирпича-сырца методом полусухого штранг-прессования керамическая масса из бункера 20 поступает в формующий канал штранг-пресса 14. Одновременно через радиальное отверстие 16 и далее в осевой канал 15 поршня 13 поступает твердое топливо из бункера 18 подачи твердого топлива, приводят в движение заслонку 19, которая последовательно перекрывает окна подачи бункера 18 и бункера 20. В слегка спрессованную керамическую массу впрессовывают пуансоном 17 дозированное количество твердого топлива, заполнившее канал 15 поршня 13. Процесс прессования кирпича-сырца продолжают одновременно поршнем 13 и пуансоном 17 до завершения формообразования изделия. Отформованный кирпич-сырец 6 с запрессованной в него порцией твердого топлива 10 (при этом одна поверхность запрессованного топлива выходит на наружную поверхность кирпича-сырца) проталкивается поршнем 13 на место предыдущего кирпича-сырца. Процесс повторяется.

При формовании кирпича-сырца методом пластического формования керамическая масса из бункера 20 поступает в цилиндр шнекового пресса 22. Вращаясь, вал шнека 21 прессует брус с одновременной запрессовкой твердого топлива, поступающего из бункера 18 с помощью дополнительного шнека 23, приводимого в движение посредством привода 24 и проходящего внутри полого вала шнека 21. При выходе из шнекового пресса брус режется на кирпич-сырец (при этом две поверхности запрессованного топлива выходят на наружные поверхности кирпича-сырца).

Далее отформованный кирпич-сырец (потоки) с помощью транспортера подают в зону подсушки и обжига (участок 4). Подсушка производится известными методами. После подсушки кирпич-сырец попадает в печь для обжига, где производят поджог твердого топлива, находящегося в кирпиче-сырце, в результате сгорания которого происходит обжиг кирпича. После этого обоженный кирпич поступает в зону постепенного охлаждения готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2521261C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| ПУАНСОН ПРЕССА | 2017 |

|

RU2677523C1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2198786C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2591062C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2572091C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2018 |

|

RU2700126C1 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2348518C1 |

| ШТАМП ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2664093C1 |

| ДИАФРАГМЕННЫЙ ПРЕСС | 1993 |

|

RU2057021C1 |

Изобретение относится к промышленности строительных материалов и решает задачу повышения эффективности обжига при производстве глиняного кирпича за счет четкого дозирования топлива и равномерного распределения тепловой энергии по внутреннему объему обжигаемого изделия. Способ включает подготовку сырья, формование кирпича-сырца, его сушку и обжиг, при этом дозированное, необходимое и достаточное для обжига кирпича-сырца количество топлива запрессовывают в каждый кирпич-сырец во время его формования на начальной стадии формообразования кирпича-сырца в момент, когда формуемое изделие приобрело форму изделия, но не уплотнено. 3 з.п.ф-лы, 4 ил.

| ШВАЙК Д.И | |||

| и др | |||

| Энергосберегающие технологии производства стеновой керамики | |||

| - Киев, Будивельник, 1987, с.35-74 | |||

| Применение пуансонов из сыпучего порошкообразного материала на термопластичной связке | 1959 |

|

SU128354A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| DE 3422431 A1, 19.12.1985 | |||

| DE 3206902 A1, 15.09.1983 | |||

| УСТРОЙСТВО РАДИОПЕРЕДАЧИ И СПОСОБ РАДИОПЕРЕДАЧИ | 2012 |

|

RU2503136C1 |

Авторы

Даты

2003-05-20—Публикация

2000-05-16—Подача