Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении керамических изделий, преимущественно, глиняного кирпича, получаемого методом полусухого прессования.

Уровень техники

Полусухое прессование керамических изделий из пресс-порошков имеет широкое распространение, поскольку позволяет получать изделия с достаточно высокой прочностью, точных размеров и конфигурации, дающих минимальную усадку при сушке и обжиге.

Известно устройство для непрерывного полусухого прессования керамических изделий (см. патент SU №1838101, МПК В28В 3/24, 3/26, опубл. 30.08.93), содержащее сообщенные между собой бункер подачи материала, прессующий канал с поршнем, мундштук с поворотными, шарнирно установленными на выходной части мундштука створками, и пустотообразователи, установленные с расположением расширяющихся концевых частей между створками мундштука. Подача материала из бункера в прессующий канал происходит за счет веса материала при происходящем при обратном движении поршня раскрытии окна, сообщающего бункер и объем канала. При рабочем ходе поршня, он сдвигает материал в зону прессования и при этом перекрывает своей верхней плоскостью загрузочное окно, обеспечивая таким образом дозирование прессуемой порции.

Работоспособность известного устройства в значительной степени зависит от свойств материала, который обязательно должен быть сыпучим. Наряду с этим ограничением существенным недостатком данного устройства является то, что предварительное уплотнение массы осуществляется в замкнутом объеме прессующего канала, что затрудняет удаление воздуха из пресс-порошка, и при дальнейшем прессовании происходит защемление воздуха в объеме спрессованной массы, что обусловливает низкое качество кирпича-сырца и его предрасположенность к расслаиванию. Кроме того, в известном устройстве имеет место ограниченное перераспределение гранул при предварительном уплотнении массы, т.е. тогда, когда гранулы достаточно подвижны и их желательно «упаковать» плотнее и равномернее. Однако этого не происходит, поскольку смещение гранул пресс-порошка, как при уплотнении, так и при последующем сжатии, происходит вдоль прессующего канала, т.е. по ходу движения поршня (в направлении приложения усилия), и при этом отсутствуют какие-либо факторы, которые способствовали бы перераспределению гранул в направлении, поперечном движению прессующего поршня. Это обусловливает неравномерную плотность кирпича-сырца, что существенно снижает качество готового изделия.

Известно решение по патенту RU №2198786, МПК В28В 3/02; опубл. 20.02.2003 - устройство полусухого прессования керамических изделий, которое содержит бункер подачи материала и продольный прессующий канал, сообщенные между собой посредством загрузочного окна, перекрываемого совершающей возвратно-поступательное перемещение заслонкой, поршень, установленный в прессующем канале с возможностью возвратно-поступательного перемещения, и нажимной механизм, изменяющий поперечное сечение прессующего канала с целью обеспечить запирание отформованных изделий во время прессования очередной порции материала.

Известному устройство по патенту №2198786 присущи те же недостатки, что и устройству по патенту №1838101.

В качестве прототипа заявляемого устройства принята конструкция вакуумного пресса ШЛ-303Б (см. статью И.Ф.Шлегель «Проблема полусухого прессования кирпича», журнал «Строительный материалы», №2, 2005 г. стр.18-19), содержащего горизонтально ориентированный прессующий канал с поршнем, установленным с возможностью продольного возвратно-поступательного перемещения, средство подачи формуемого материала, поступающего в прессующий канал через загрузочное окно, перекрываемого заслонкой, совершающей возвратно-поступательное перемещение под острым углом к продольной оси прессующего канала.

Основным недостатком прототипа является низкое качество формуемых изделий, обусловленное неравномерным распределением гранул и наличием воздуха в поступившем в прессующий канал пресс-порошке, что приводит к защемлению воздуха в объеме спрессованной массы и к неравномерной ее плотности в готовом изделии.

Раскрытие изобретения

Заявляемым изобретением решается задача повышения качества керамических изделий, преимущественно кирпича-сырца, формуемого способом полусухого прессования методом «кирпич в кирпич», за счет достижения равномерной плотности изделия и за счет предварительного удаления воздуха из формуемой массы.

Поставленная задача решена тем, что устройство для полусухого прессования керамических изделий содержит средство подачи формуемого материала и горизонтально ориентированный прессующий канал, сообщенные между собой посредством загрузочного окна, перекрываемого совершающей возвратно-поступательное перемещение заслонкой, поршень, установленный в прессующем канале с возможностью продольного возвратно-поступательного перемещения, причем средство подачи формуемого материала выполнено в виде последовательно установленных над загрузочным окном прессующего канала дозатора и периодически сообщающейся с ним промежуточной камеры, внутренний объем которой соединен с системой вакуумирования, заслонка смонтирована в направляющих, установленных под острым углом, в пределах 30°-60°, к продольной оси прессующего канала, и связана с приводом ее возвратно-поступательного перемещения, при этом исполнительная часть заслонки выполнена коробчатой формы, переходящей в клиновидную, со скосом в виде горизонтальной и параллельной относительно продольной оси прессующего канала плоскости. Другими словами, плоскость скоса заслонки ориентирована перпендикулярно рабочей плоскости поршня, и в процессе возвратно-поступательного перемещения заслонки, при ее подходе к рабочей камере прессующего канала, плоскость скоса осуществляет воздействие на загружаемый материал в области загрузочного окна в поперечном направлении (относительно направления прессования), обеспечивая тем самым поперечное уплотнение засыпанного в рабочую камеру материала. Коробчатая форма заслонки, боковые стороны которой сопряжены с направляющими на некотором протяженном участке, исключает перекос заслонки и обеспечивает точность перекрытия упомянутой плоскостью загрузочного окна.

Форма исполнения заслонки, характеризующаяся наличием плоскости, ориентированной перпендикулярно рабочей плоскости поршня, и установка заслонки в направляющих, которые смонтированы под острым углом к продольной оси прессующего канала и которые обеспечивают перемещение упомянутой плоскости заслонки при ее рабочем ходе в направлении к рабочей камере прессующего канала и, одновременно, в направлении, совпадающем с направлением движения поршня, обусловливают то, что заслонка, помимо своей основной функции (перекрытие загрузочного окна), работает как дополнительный поршень, воздействующий на засыпанный в рабочую камеру прессующего канала материал в поперечном относительно прессующего канала (и относительно движения поршня) направлении. При этом обеспечивается упомянутое дополнительное воздействие на поданный в прессующий канал формуемый материал на стадии, когда этот материал только засыпан в прессующий канал, но еще не подвергался сжатию. Таким образом, заслонка обеспечивает технический результат, заключающийся в том, что под действием поверхности скоса заслонки происходит перераспределение гранул пресс-порошка в объеме прессующего канала после его загрузки формуемой массой тогда, когда гранулы еще не деформированы и в наибольшей степени подвижны, при этом «упаковка» гранул способствует предварительному удалению воздуха из этой массы. Для получения необходимой величины усилия поперечного воздействия заслонки на формуемую массу выбирают острый угол установки направляющих в пределах 30-60°С. Такая установка направляющих и заслонки обеспечивает необходимую для решения поставленной задачи величину усилия поперечного воздействия, и при этом заслонка не препятствует свободному поступлению подаваемой дозы формуемой массы в рабочую камеру прессующего канала. В качестве средства подачи формуемого материала используют установленные над загрузочным окном прессующего канала, последовательно, один над другим, дозатор и совмещенную с дозатором, периодически сообщающуюся с ним промежуточную камеру, причем внутренний объем промежуточной камеры соединен с системой вакуумирования, что позволяет получить вышеуказанный технический результат и обеспечить повышение качества изделия. В этом случае направляющие для перемещения заслонки могут быть выполнены в виде части корпуса промежуточной камеры. Кроме того, дозатор может быть выполнен с системой регулировки объема отмеряемой дозы.

Конструктивно привод возвратно-поступательного перемещения заслонки может быть проработан в виде жестко связанного с валом двигателя качающегося кривошипа, шарнирно соединенного через шатун с хвостовиком заслонки. Такой механизм привода обеспечит необходимую траекторию движения заслонки, при этом характеризуется надежностью работы, ремонтопригодностью, возможностью регулировок.

С целью обеспечения требуемой ориентации плоскости скоса и исключения ее перекосов является целесообразной следующая конструктивная проработка привода. Кривошип и шатун выполняются в виде парных элементов, симметрично разнесенных относительно линии, являющейся осью хвостовика заслонки, при этом связь хвостовика заслонки с элементами шатуна осуществляют посредством Ш-образной вилки, включающей центральный держатель для хвостовика и боковые щеки. Каждая щека вилки соединена с центральным держателем с помощью стержня, предназначенного для шарнирного соединения вилки с соответствующим элементом шатуна.

Плоскость скоса заслонки имеет прямоугольную форму и соразмерна с открытой частью загрузочного окна прессующего канала, который также выполнен прямоугольным.

Краткое описание чертежей

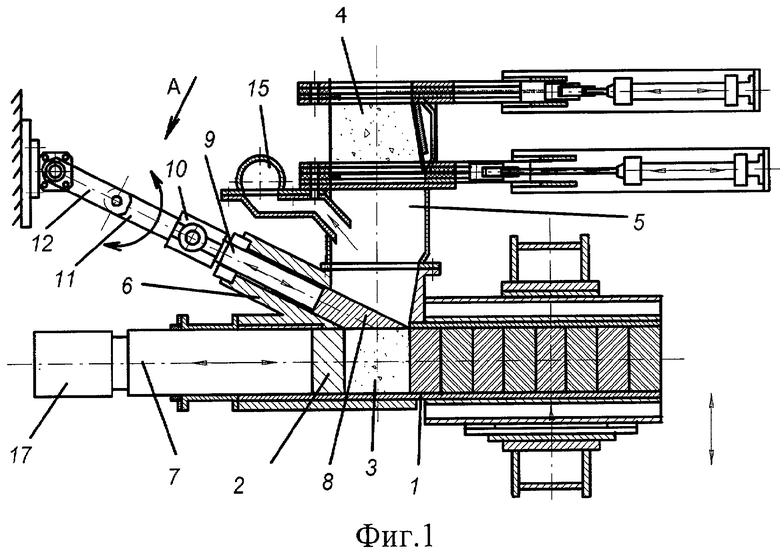

на фиг.1 изображено устройство для полусухого прессования керамических изделий, продольный разрез;

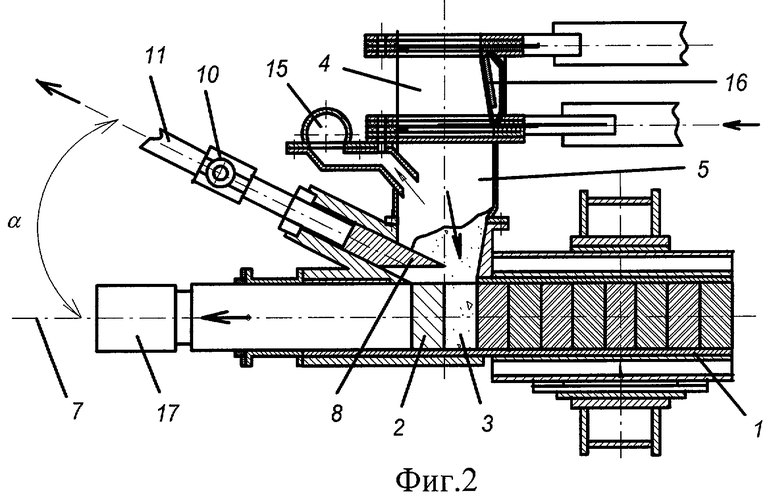

на фиг.2 - то же, в момент засыпки формуемого материала в рабочую камеру прессующего канала;

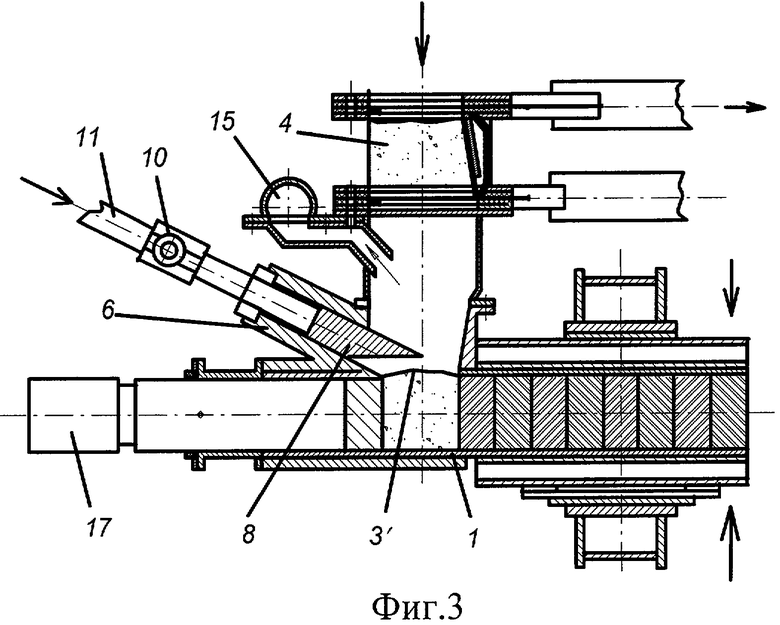

на фиг.3 - то же, в момент начала движения заслонки к рабочей камере;

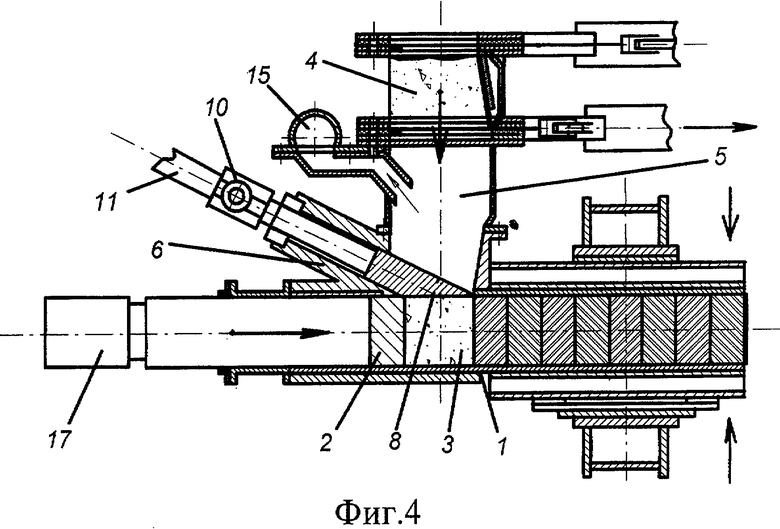

на фиг.4 - то же, в момент дополнительного поперечного воздействия на дозу формуемого материала со стороны заслонки;

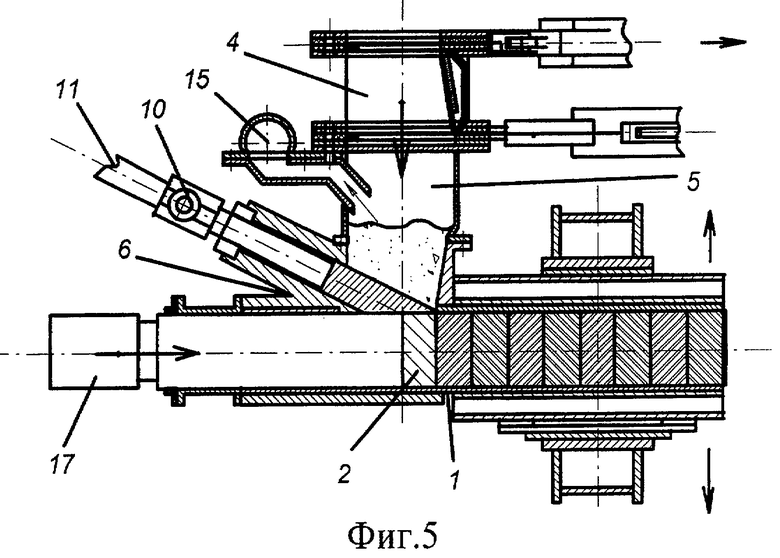

на фиг.5 - то же, в момент формования прессующим поршнем;

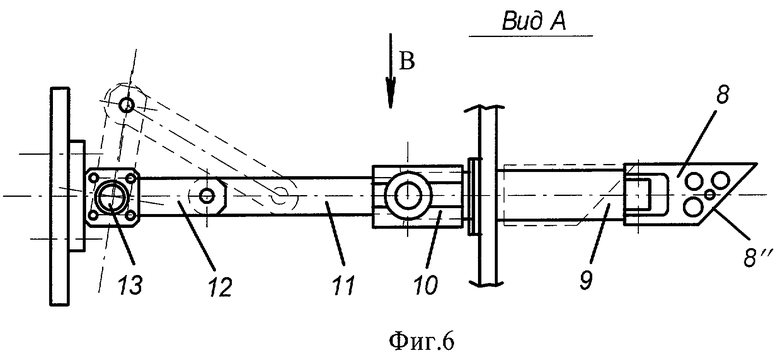

на фиг.6 - вид А на фиг.1, изображена заслонка с приводом ее возвратно-поступательного движения;

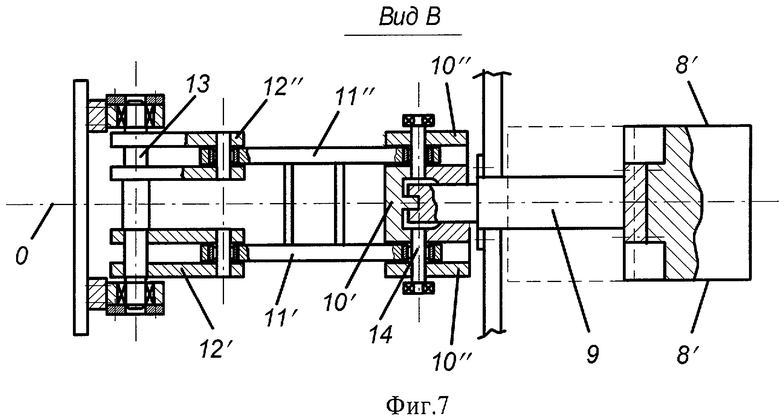

на фиг.7 - вид В на фиг.6.

Осуществление изобретения

Заявляемое устройство для полусухого прессования керамических изделий содержит продольный прессующий канал 1 с установленным в его объеме прессующим поршнем 2. Рабочая камера 3 прессующего канала через загрузочное окно 3' сообщена со средством подачи формуемого материала, которое состоит из дозатора 4 и промежуточной камеры 5. Корпус камеры 5 выполнен с направляющими 6, которые расположены под острым углом α (α=35°) к продольной оси 7 прессующего канала. В направляющих 6 установлена заслонка 8, выполненная коробчатой формы (см. фиг.6, фиг.7), с боковыми сторонами 8', контактирующими с рабочими поверхностями направляющих 6, и с плоскостью-скосом 8'', посредством которой заслонка через загрузочное окно 3' осуществляет дополнительное воздействие на засыпанный в рабочую камеру 3 прессуемый материал в направлении, перпендикулярном направлению усилия прессования. Хвостовик 9 заслонки 8 (см. фиг.6 и фиг.7) связан через вилку 10 с кривошипно-шатунным приводом возвратно-поступательного движения заслонки 8, обеспечивающим ее перемещение в упомянутых направляющих 6. Кривошипно-шатунный привод включает шатун 11 и кривошип 12, качательное движение которого обеспечено его установкой на вращающийся вал 13, связанный с двигателем (не показан). Кривошип 12 и шатун 11 выполнены в виде парных элементов (12' и 12''; 11' и 11'' - соответственно, см. фиг.7), симметрично разнесенных относительно линии О, являющейся осью хвостовика 9 заслонки 8, при этом связь хвостовика заслонки с элементами 11' и 11'' шатуна осуществлена посредством формы вилки 10, выполненной Ш-образной, включающей центральный держатель 10' для хвостовика 9 и боковые щеки 10'', каждая из которых соединена с центральным держателем стержнем 14, предназначенным для шарнирного соединения вилки 10 с соответствующим элементом шатуна 11.

Внутренний объем промежуточной камеры 5 сообщен с системой вакуумирования 15. Дозатор 4 снабжен средством 16 регулировки объема отмеряемой дозы формуемого материала. Перемещение поршня 2 обеспечивается приводом 17.

Устройство работает следующим образом.

С помощью дозатора 4 отмеряется необходимая порция формуемого материала и через промежуточную камеру 5 и загрузочное окно 3' прессующего канала 1 поступает в рабочую камеру 3. Заслонка 8 перемещается по направляющим 6 к рабочей камере 3, т.е. опускается и запирает загрузочное окно, при этом плоскостью-скосом заслонки 8 осуществляется поджатие формуемого материала, т.е. дополнительное воздействие на формуемую дозу в поперечном, относительно основного прессования, направлении. При этом сглаживаются неровности засыпанного объема материала, гранулы пресс-порошка перераспределяются в направлении вглубь камеры 3 прессования, происходит уплотнение дозы формуемого материала и предварительно удаление воздуха из пресс-порошка. После запирания загрузочного окна 3' плоскостью-скосом заслонки 8 начинается прессование формуемого материала прессующим поршнем 2. Посредством привода 17 поршень 2 перемещается вправо и прессует поданную порцию материала методом «кирпич в кирпич». После окончания прессования поршень 2 продолжает двигаться вправо в прессующем канале 1, осуществляя процесс перемещения ранее отформованных кирпичей вдоль прессующего канала и выталкивание крайнего из них, готового изделия, на приемное устройство (не показано). Затем поршень 2 возвращается в исходное положение, заслонка 8 поднимается по направляющим вверх, открывая загрузочное окно прессующего канала для подачи из промежуточной камеры 5 следующей дозы формуемого материала. Далее цикл повторяется.

Использование предлагаемого изобретения позволяет осуществлять непрерывное полусухое прессование керамических изделий с улучшенным качеством за счет удаления воздуха из прессуемого сырья и более равномерного перераспределения гранул формуемого материала по объему сжатия и, соответственно, более однородной плотности отформованного готового изделия. Повышается точность его размеров, благодаря более полному снятию внутренних напряжений, вызванных давлением газовой воздушной фазы в межзерновых контактах, что способствует лучшей сохранности структуры отпрессованного кирпича, более высокой его прочности за счет более тесных межзерновых контактов и исключает расслоение изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2572091C1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2198786C2 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧЕЙ | 2005 |

|

RU2296045C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2591062C1 |

| СПОСОБ ПРОИЗВОДСТВА КИРПИЧА | 2000 |

|

RU2204475C2 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2348518C1 |

| Устройство для непрерывного формования изделий | 1991 |

|

SU1790495A3 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2133192C1 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021896C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении керамических изделий, преимущественно глиняного кирпича, получаемого методом полусухого прессования. Устройство для полусухого прессования керамических изделий содержит средство подачи формуемого материала и горизонтально ориентированный прессующий канал, сообщенные между собой посредством загрузочного окна, а также поршень, установленный в прессующем канале с возможностью продольного возвратно-поступательного перемещения. Загрузочное окно перекрывается совершающей возвратно-поступательное перемещение заслонкой. При этом средство подачи формуемого материала выполнено в виде последовательно установленных над загрузочным окном прессующего канала дозатора и периодически сообщающейся с ним промежуточной камеры. Внутренний объем промежуточной камеры соединен с системой вакуумирования. Заслонка смонтирована в направляющих, установленных под острым углом, в пределах 30-60°, к продольной оси прессующего канала, и связана с приводом ее возвратно-поступательного перемещения. При этом исполнительная часть заслонки выполнена коробчатой формы, переходящей в клиновидную, со скосом в виде горизонтальной и параллельной относительно продольной оси прессующего канала плоскости. Технический результат изобретения заключается в повышении качества керамических изделий, изготовленных методом непрерывного полусухого прессования, а также повышении точности их геометрических размеров и прочности. 5 з.п. ф-лы, 7 ил.

| Проблемы полусухого прессования кирпича | |||

| Под ред | |||

| И.Ф.Шлегеля Строительные материалы | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| Устройство для загрузки пресс-форм | 1986 |

|

SU1519887A1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2198786C2 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2034705C1 |

| GB 1044044 A, 28.09.1966. | |||

Авторы

Даты

2008-03-10—Публикация

2005-10-25—Подача