Перекрестная ссылка на связанные заявки

Настоящая заявка заявляет выгоду предварительной заявки US 61/203064, поданной 18 декабря 2009 г., описание которой включено в настоящее описание в качестве ссылки во всей полноте.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам обработки зародышевого слоя перед проведением реакции полимеризации, например, перед проведением реакции полимеризации олефинов на металлоцеповом катализаторе.

Предпосылки создания изобретения

Обычно для получения полиолефиновых полимеров применяют газофазный процесс полимеризации. В любых процессах полимеризации важное значение обычно имеет используемая каталитическая система. Каталитическая система обычно включает по меньшей мере один катализатор и по меньшей мере один со-катализатор. В этой области хорошо известно применение металлоорганических соединений, например, алкилов металла. Обычно их применяют в качестве со-катализаторов (или активаторов катализаторов) совместно с катализаторами Циглера-Натты. Примеры со-катализаторов включают триэтилалюминий (ТЭАЛ) и триметилалюминий (ТМА).

Алкилы металлов также применяют с современными катализаторами, например, металлоценовыми катализаторами. В катализе металлоценами алкилы металлов играют по меньшей мере две роли: (1) активируют катализатор; (2) удаляют примеси из реакционной среды. В отличие от катализаторов Циглера-Натты, описанных выше, обычные алкилы металлов, имеющие низкую молекулярную массу, например, ТЭАЛ, ТМА и диэтилцинк (ДЭЦ), не эффективны в отношении активации металлоценовых катализаторов. Вместо них часто применяют алкилы металлов, имеющие высокую молекулярную массу, например, метилалюмоксан (МАО).

Например, в патенте US 5324800 описано применение МАО совместно с металлоценовыми катализаторами. Алкилы металлов, имеющие низкую молекулярную массу, можно применять для улавливания примесей, например, влаги и кислорода, из реакционной среды. Такое улавливание позволяет удалить из системы каталитические яды, и таким образом достичь максимальной производительности катализатора.

В WO 1996/008520 описан катализ металлоценом с применением менее 300 част./млн. металлоорганического акцептора для запуска реакции, с последующим прекращением введения акцептора (или снижением скорости введения), так, что концентрацию олигомеров в продукте поддерживают на низком уровне, составляющем 50 част./млн. по массе.

В EP 781300 описан способ непрерывной полимеризации с использованием металлоценового катализатора с применением менее 50 част./млн. металлоорганического акцептора, в расчете на массу слоя.

В патенте US 5712352 описан способ полимеризации с применением металлоцена, в котором используют менее 30 част./млн. металлоорганического акцептора. В патенте также описано введение акцептора во время запуска процесса с последующим удалением по меньшей мере 95% акцептора перед введением катализатора. Кроме того, в патенте описаны проблемы, которые могут возникать при использовании слишком большого количества акцептора, например, образование мелких фракций в превдоожиженном слое и получение значительных количеств олигомеров C14-C18 в полимерном продукте.

В патенте US 5763543 описан способ полимеризации на металлоценовом катализаторе, в котором применяют менее 300 част./млн. металлоорганического акцептора при запуске реактора, а затем прекращают введение акцептора, когда производительность катализатора достигает 2500 или более.

Кроме выбора нужных компонентов каталитической системы, важным аспектом для достижения непрерывной работы и высокой работоспособности реактора является стадия запуска. Например, в процессе газофазной полимеризации реактор с псевдоожиженным слоем может содержать псевдоожиженный слой с плотной фазой, включающий смесь реакционного газа, частиц полимера (смолы), каталитическую систему и необязательно модификаторы катализатора или другие добавки. До начала реакции полимеризации «зародышевый слой» обычно загружают в реактор, или он остается в реакторе после проведения предыдущего процесса полимеризации. Зародышевый слой обычно состоит из гранулированного материала, который представляет собой или включает частицы полимера. Частицы полимера не обязательно должны быть идентичными целевому конечному продукту реакции.

Например, в публикации патентной заявки US 2007/0073012 описан способ подготовки реактора для осуществления в нем реакции полимеризации, указанный способ включает следующие стадии: (а) загрузка зародышевого слоя в реактор; и (б) загрузка по меньшей мере одной добавки для улучшения сплошности в реактор. Примерами такой по меньшей мере одной добавки для улучшения сплошности являются стеарат алюминия, стеараты других металлов и этоксилированные амины. Указанные способы обладают улучшенной эффективностью и работоспособностью в реакции полимеризации, конкретно во время критически важной начальной стадии (стадий) реакции полимеризации (до того, как установится стабильный режим реакции).

Однако, необходимы дальнейшие улучшения эффективности и работоспособности реакции полимеризации. Конкретно, сохраняется потребность в решении проблем, связанных с тем, что в реакторе могут происходить образование пластин и/или засорение во время критически важной начальной стадии (стадий) реакции полимеризации.

Образование пластин представляет собой явление, при котором частицы катализатора и смолы прилипают к стенкам реактора или к месту, примыкающему к стенке реактора, возможно, под действием электростатических сил. Если катализатор и частицы смолы остаются неподвижными достаточно долго в реакционноспособном окружении, избыточные температуры могут приводить к расплавлению частиц, что, в свою очередь, может приводить к образованию нежелательных тонких расплавленных агломератов (пластин), которые появляются в гранулированных продуктах. Пластины расплавленной смолы могут иметь размеры, меняющиеся в широких пределах, однако в большинстве аспектов они похожи. Они обычно имеют толщину от примерно 1/4 до 1/2 дюйма, длину от примерно 1 до 5 футов, а некоторые пластины даже еще длиннее. Пластины могут иметь ширину от примерно 3 до 18 дюймов или более. Пластины часто состоят из внутреннего слоя расплавленного полимера, который может быть ориентирован в продольном направлении пластины, и их поверхность покрыта гранулированной смолой, сплавленной с внутренним слоем. Края пластин могут выглядеть как бахрома из полосок расплавленного полимера.

В газофазных реакторах образование пластин обычно отличается образованием твердых масс полимера на стенках реактора. Эти твердые массы полимера (например, пластины) со временем отрываются от стенок и падают в реакционную секцию, где они влияют на степень сжижения, блокируют места выгрузки продукта, засоряют распределительную пластину, и обычно вынуждают останавливать реактор для очистки; любое из этих событий можно назвать «нарушением непрерывности работы», что в целом представляет собой сбой в непрерывной работе реактора полимеризации. Выражения «образование пластин», «образование кусков» и/или «засорение», хотя и применяются в настоящем описании в качестве синонимов, могут описывать различные проявления сходных проблем, и в каждом случае они могут приводить к нарушению непрерывности работы реактора.

Существуют по меньшей мере две различных формы образования пластин, которые возможны в газофазных реакторах. Две формы (или вида) образования пластин описывают как образование пластин на стенках или образование пластин на куполе, в зависимости от того, в каком месте реактора образуются пластины. Пластины на стенках образуются на стенках (обычно, на вертикальных секциях реакционной секции). Пластины на куполе (верхней части) реактора образуются в верхней части реактора, на конической части купола, или на полусферической верхней части реактора.

Краткое изложение сущности изобретения

В одном из аспектов, предлагается способ подготовки реактора к проведению реакции полимеризации. Способ включает обеспечение по меньшей мере одного зародышевого слоя в реакторе; причем по меньшей мере один зародышевый слой включает по меньшей мере одно металлоорганическое соединение и частицы полимера. В некоторых предпочтительных вариантах металлоорганическое соединение может представлять собой диэтилцинк (ДЭЦ).

Способ может дополнительно включать контактирование зародышевого слоя, описанного выше, с каталитической системой и одним или более олефиновыми мономерами с получением полиолефинового продукта.

В другом аспекте обеспечивается реакторная система для получения полиолефиновых полимеров, причем она включает по меньшей мере один реактор и зародышевый слой, приготовленный так, как описано выше.

Краткое описание чертежей

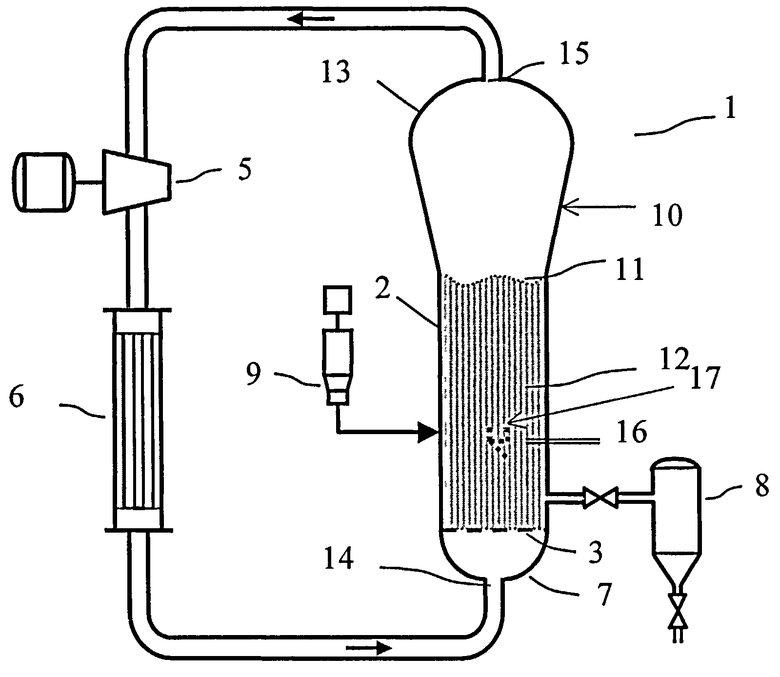

На фиг.1 схематически представлена типичная реакторная система, которую можно применять в нескольких предпочтительных вариантах.

Подробное описание сущности изобретения

Перед тем, как приведенные в настоящем описании соединения, компоненты, составы и/или способы будут изложены и описаны, следует понять, что, если не указано иное, настоящее изобретение не ограничивается конкретными соединениями, компонентами, составами, реагентами, условиями реакции, лигандами, металлоценовыми структурами или тому подобным, поскольку все это может меняться, если не указано иное. Следует также понять, что используемая в настоящем описании терминология предназначена только для описания конкретных предпочтительных вариантов и не предназначена для ограничения сферы действия изобретения.

Также следует отметить, что при использовании в описании и приложенной формуле изобретения формы единственного числа включают формы множественного числа, если не указано иное. Так, ссылка на «уходящую группу», как в группировке, «замещенной уходящей группой», включает более одной уходящей группы, так, что группировка может быть замещена двумя или более такими группами. Аналогично, ссылка на «атом галогена», как в группировке, «замещенной атомом галогена», включает более одного атома галогена, например, такая группировка может быть замещена двумя или более атомами галогена; ссылка на «заместитель» включает один или более заместителей, ссылка на «лиганд» включает один или более лигандов, и так далее.

В настоящем описании, все ссылки на Периодическую таблицу элементов и группы этой таблицы приводятся в новом варианте, опубликованном в HAWLEY′S CONDENSED CHEMICAL DICTIONARY, Тринадцатое издание, John Wiley & Sons, Inc., (1997) (воспроизводится в настоящем описании с разрешения ИЮПАК), кроме тех случаев, когда ссылка сделана на предыдущий вариант ИЮПАК, в котором группы обозначали римскими цифрами (приводится в той же ссылке), или если не указано иное.

Выражение «не обязательно» обозначает, что описанное после этого выражения событие или обстоятельство может встречаться, или может не встречаться, и что описание включает случаи, когда данное событие или обстоятельство происходит, и случаи, когда оно не происходит.

В настоящем описании под выражением «зародышевый слой» обычно понимают исходный материал, включающий гранулированный полиолефиновый полимер, приготовленный из любого полиолефина с применением каталитической системы, например, системы Циглера-Натты, хромсодержащего катализатора, металлоценового катализатора, катализатора, содержащего атом элемента 15 группы и металл, или смеси перечисленного, включая биметаллические и смешанные каталитические системы. Полимер зародышевого слоя может иметь узкое или широкое распределение частиц по размерам. Зародышевый слой может иметь, или может не иметь свойства полимера, который предполагается получать далее. Материал зародышевого слоя обычно хранят в цилиндрических или саморазгружающихся вагонах (хопперах), и, следовательно, он может подвергаться воздействию воздуха и влаги в некоторых предпочтительных вариантах. Пример применения зародышевого слоя перед процессом полимеризации можно найти в публикации патентной заявки US 2007/0073012.

В настоящем описании «снижение объемной плотности» означает качество сжижения реакторной системы. В присутствии некоторых катализаторов, например, металлоценовых катализаторов, конкретно во время запуска реактора, объемная плотность псевдоожиженного слоя (ОППС) снижается. Снижение объемной плотности превдоожиженного слоя временами бывает значительным. Снижение плотности псевдоожиженного слоя на этой стадии запуска реактора обычно приводит к неустойчивости, поскольку падение ОППС приводит к снижению массы слоя и может приводить к потере управления уровнем слоя, если аппаратура работает неадекватно. В некоторых предпочтительных вариантах изложенный в настоящем описании способ обеспечивает реакцию полимеризации, в которой практически не происходит снижения объемной плотности. Под выражением «практически не происходит снижения объемной плотности» понимают, что объемная плотность псевдоожиженного слоя снижается менее чем на 3 фунт/дюйм2 на стадии запуска реактора.

В настоящем описании выражение «пристеночные термопары» означает термопары, которые измеряют температуру слоя вблизи стенки реактора (то есть на расстоянии не более 1/4 дюйма от стенки). Если реактор работает в непрерывном режиме, показания пристеночных термопар будут очень близкими к температуре в объеме реактора, или немного ниже, на 1-2°C. Показания, превышающие температуру слоя, указывают, что слой смолы и/или катализатора реагирует, вызывая возникновение высоких температур или повышение температуры выше той, которая наблюдается при непрерывной работе реактора, что может приводить к образованию пластин.

В настоящем описании под выражением, что реактор «предварительно загружен» или «загружен» по меньшей мере одним материалом, что описано ниже более подробно, например, по меньшей мере одним металлоорганическим соединением (или одним или более материалом), понимают, что материал загружен в реактор или просто присутствует до запуска реакции или процесса полимеризации (например, если зародышевый слой готовят in situ перед проведением реакции или процесса). В настоящем описании для удобства эти два выражения можно применять взаимозаменяемо в нескольких предпочтительных вариантах, кроме того, выражение «обеспечивают» можно применять в любом предпочтительном варианте загрузки или предварительной загрузки.

Пример предварительной загрузки можно найти в публикации патентной заявки US 2007/0073012. В связи с его назначением, зародышевый слой в реакторе всегда «предварительно загружают» в реактор в том смысле, что его загружают перед и в процессе приготовления к проведению реакции, которая может впоследствии протекать, или может не протекать (и не загружают в процессе или после запуска реакции). Предварительную загрузку обычно проводят путем загрузки зародышевого слоя (обычно состоящего по существу из гранулированного материала, но обычно из полимерных частиц) в реактор перед запуском реакции полимеризации.

В некоторых предпочтительных вариантах зародышевый слой можно загружать в реактор и подвергать продувке при заданной температуре с применением инертного газа с целью удаления кислорода и некоторого количества остаточной влаги перед дальнейшей обработкой.

В качестве альтернативы, загрузку можно проводить путем обработки зародышевого слоя, присутствующего в реакторе (например, оставшегося после предыдущей полимеризации) одним или более материалом перед запуском новой реакции полимеризации. Зародышевый слой может оставаться после реакции полимеризации, в которой применяли ту же или другую каталитическую систему по отношению к каталитической системе, которую предполагается применять в новой реакции полимеризации, а также такой же или другой тип мономера.

В некоторых предпочтительных вариантах конкретное количество одного или более материалов, загружаемое в реактор, определяют в расчете на массу зародышевого слоя в реакторе (или предназначенного для загрузки внутрь). В общем, предпочтительные варианты могут включать любые из перечисленных стадий: загрузку одного или более материалов в реактор и затем загрузку зародышевого слоя в реактор; загрузку зародышевого слоя в реактор и затем загрузку в реактор одного или более материалов; одновременную загрузку одного или более материалов и зародышевого слоя в реактор; и соединение (например, смешивание) зародышевого слоя с одним или более материалом с последующей загрузкой данной комбинации в реактор.

В любом из предпочтительных вариантов, описанных в настоящем описании, один или более материалов (как описано ниже более подробно) можно загружать в реактор любым из нескольких различных способов, включая следующие: предварительная обработка зародышевого слоя в реакторе одним или более материалом; введение одного или более материалов совместно (и в процессе) загрузки зародышевого слоя в реактор; введение одного или более материалов на стадии установления в реакторе необходимых для реакции условий; введение одного или более материалов непосредственно в зародышевый слой через трубку, введенную в зародышевый слой (например, через опорную трубку); и/или введение одного или более материалов в реактор с помощью носителя, например, жидкости или сжатого газа.

В нескольких классах предпочтительных вариантов способ включает предварительную обработку зародышевого слоя перед запуском полимеризации по меньшей мере одним металлоорганическим соединением, и, необязательно, инертным углеводородом, например, изопентаном.

Каталитическая система

Обычные катализаторы

Обычные катализаторы представляют собой традиционные катализаторы Циглера-Натты и хромовые катализаторы типа Филипс, известные в данной области техники. Примеры обычных катализаторов на основе переходных металлов описаны в патентах US 4115639, 4077904, 4482687, 4564605, 4721763, 4879359 и 4960741. Каталитически активные соединения обычного типа на основе переходных металлов, которые можно применять в настоящем описании, включают, но не ограничиваются ими, соединения переходных металлов из групп с III по VIII Периодической таблицы элементов. В настоящем разделе ссылки на Периодическую таблицу элементов относятся к Периодической таблице элементов, опубликованной Международным союзом по чистой и прикладной химии (ему же принадлежат авторские права) в 2004 г. Также любые ссылки на группу или группы должны относится к группе или группам, отраженным в этой Периодической таблице элементов с применением системы нумерации ИЮПАК для обозначения групп.

Эти катализаторы обычного типа на основе переходных металлов можно представить формулой MRx, в которой M представляет собой металл групп с IIIB по VIII, предпочтительно группы IVB, более предпочтительно титан; R представляет собой галоген или гидрокарбоксильную группу; x представляет собой валентность металла M. Не ограничивающие объем настоящего изобретения примеры R могут включать алкоксил, феноксил, бромид, хлорид и фторид. Катализаторы обычного типа на основе переходных металлов, в которых M представляет собой титан, могут включать, но не ограничиваются ими, TiCl4, TiBr4, Ti(OC2H5)3Cl, Ti(OC2H5)Cl3, Ti(OC4H9)3Cl, Ti(OC3H7)2Cl2, Ti(OC2H5)2Br2, TiCl3*1/3AlCl3 и Ti(OC12H25)Cl3.

Другие подходящие катализаторы описаны в патентах US 4302565 и 4302566 и в Британской патентной заявке 2105355.

Каталитически активные соединения хрома обычного типа, часто их называют катализаторами типа Филипс, подходящие в данном изобретении, могут включать CrO3, хромоцен, силилхромат, хромилхлорид (CrO2Cl2), хром-2-этилгексаноат, ацетилацетонат хрома (Cr(АсАс)3) и подобные соединения. Не ограничивающие объем настоящего изобретения примеры описаны в патентах US 3242099 и 3231550.

Другие каталитически активные соединения традиционного типа на основе переходных металлов и каталитические системы, подходящие для применения в настоящем изобретении, включают описанные в патентах US 4124532, 4302565, 4302566 и 5763723, а также публикациях ЕР-А2 0416815 и ЕР-А1 0420436.

Соединения-со-катализаторы обычного типа для описанных выше каталитически активных соединений обычного типа на основе переходных металлов можно представить формулой M3M4 vX2 cR3 b-c, в которой M3 представляет собой металл группы IA, IIA, IIB и IIIA Периодической таблицы элементов; M4 представляет собой металл группы IA Периодической таблицы элементов; v представляет собой число от 0 до 1; каждая из групп X2 представляет собой любой галоген; с представляет собой число от 0 до 3; каждая из групп R3 представляет собой одновалентный углеводородный радикал или водород; b представляет собой число от 1 до 4; причем b-c составляет по меньшей мере 1. Другие металлоорганические соединения-со-катализаторы обычного типа для описанных выше катализаторов обычного типа на основе переходных металлов имеют формулу M3R3 k, в которой M3 представляет собой металл группы IA, IIA, IIB или IIIA, например, литий, натрий, бериллий, барий, бор, алюминий, цинк, кадмий и галлий; к равно 1, 2 или 3, в зависимости от валентности M3, которая, в свою очередь, обычно зависит от конкретной группы, к которой принадлежит M3; и каждый из радикалов R3 может представлять собой любой одновалентный углеводородный радикал.

Примеры металлоорганических соединений-со-катализаторов обычного типа групп IA, IIA и IIIA, подходящих для каталитически активных соединений обычного типа, описанных выше, включают, но не ограничиваются ими, метиллитий, бутиллитий, дигексилртуть, бутилмагний, диэтилкадмий, бензидкалий, диэтилцинк, три-н-бутилалюминий, диизобутилэтилбор, диэтилкадмий, ди-н-бутилцинк и три-н-амилбор, и конкретно, алкильные соединения алюминия, например, тригексилалюминий, триэтилалюминий, триметилалюминий и триизобутилалюминий. Металлоорганические соединения-со-катализаторы обычного типа известны лицам, квалифицированным в данной области техники, более полное обсуждение этих соединений можно найти в патентах US 3221002 и 5093415.

Металлоценовые катализаторы

Металлоценовые каталитически активные соединения или соединения типа металлоценов обычно включают один или более лигандов, содержащих циклопентадиенил (Cp) или структуры типа циклопентадиенила, или другие структуры аналогичного действия, например, пентадиен, циклооктатетраендиил и имиды. Лица, квалифицированные в данной области техники, понимают, что ссылки, сделанные в настоящем описании на Металлоценовые каталитически активные соединения и/или системы, могут также относиться к каталитически активным соединениям и/или системам металлоценового типа. В настоящем описании каталитическая система представляет собой комбинацию каталитически активного соединения и со-катализатора или активатора. Типичные Металлоценовые соединения обычно описывают как содержащие один или более лигандов, способных осуществлять η-5 связывание атома переходного металла, обычно лигандов или группировок на основе циклопентадиенила, в сочетании с переходным металлом групп с 3 по 8, предпочтительно 4, 5 или 6, или металлом из групп лантаноидов и актиноидов Периодической таблицы элементов. Примеры таких металлоценовых каталитически активных соединений и каталитических систем описаны, например, в патентах US 4530914, 4871705, 4937299, 5017714, 5055438, 5096867, 5120867, 5124418, 5198401, 5210352, 5229478, 5264405, 5278264, 5278119, 5304614, 5324800, 5347025, 5350723, 5384299, 5391790, 5391789, 5399636, 5408017, 5491207, 5455366, 5534473, 5539124, 5554 775, 5621126, 5684098, 5693730, 5698634, 5710297, 5712354, 5714427, 5714555, 5728641, 5728839, 5753577, 5767209, 5770753 и 5770664. Кроме того, типичные металлоценовые каталитически активные соединения и каталитические системы описаны в описаниях европейских патентных публикаций, например, EP-A-0591756, EP-A-0520732, EP-A-0420436, EP-B10485822, EP-B10485823, EP-A2-0743324 и EP-B10518092, а также в публикациях PCT WO 91/04257, WO 92/00333, WO 93/08221, WO 93/08199, WO 94/01471, WO 96/20233, WO 97/15582, WO 97/19959, WO 97/46567, WO 98/01455, WO 98/06759 и WO 98/011144. Кроме того, металлоценовые каталитически активные соединения могут содержать одну или более уходящих групп, связанных с атомом переходного металла. В целях настоящего изобретения выражение «уходящая группа» может обозначать одну или более химических группировок, например, лиганд, связанный с центральным атомом металла каталитически активного компонента, который можно оторвать от каталитически активного компонента с помощью активатора или со-катализатора, таким образом образуются каталитически активные частицы, способные осуществлять полимеризацию или олигомеризацию олефинов.

Cp лиганды обычно представляют одной или более системами связывания, включающими n связей, которые могут представлять собой открытую или кольцевую или конденсированную систему (системы) или их комбинацию. Это кольцо (кольца) или кольцевая система (системы) обычно состоят из атомов, выбранных из атомов элементов групп с 13 по 16, предпочтительно атомы выбирают из группы, включающей углерод, азот, кислород, кремний, серу, фосфор, бор и алюминий, или комбинацию перечисленного. В качестве альтернативы кольцо (кольца) или кольцевая система (системы) могут состоять из атомов углерода, например, но не ограничиваясь ими, представлять собой циклопентадиенильные лиганды или лигандные структуры циклопентадиенилыюго типа (структуры, изолобальные циклопептадиенилу). Атом металла можно выбирать из элементов групп с 3 по 16, а также групп лантаноидов или актипоидов из Периодической таблицы элементов, и выбирают из групп с 4 по 12 в другом предпочтительном варианте, выбирают из групп 4, 5 и 6 в еще более конкретном предпочтительном варианте, и выбирают из атомов элементов 4 группы в еще одном предпочтительном варианте.

Пригодные для применения металлоценовые каталитически активные соединения включают те, которые представляют формулой:

в которой каждый из лигандов LA и LB связан с атомом металла (М), а каждый лиганд Q связан с центральным атомом металла, n равно 0 или представляет собой целое число от 1 до 4, в качестве альтернативы 1 или 2, и в другом предпочтительном варианте составляет 2.

В формуле (I) M представляет собой металл из Периодической таблицы элементов, он может представлять собой атом элемента групп с 3 по 12 или атом металла из групп лантаноидов или актиноидов в одном из предпочтительных вариантов; его выбирают из группы, включающей Sc, Ti, Zr, Hf, V, Nb, Ta, Mn, Re, Fe, Ru, Os, Co, Rh, Ir и Ni в другом предпочтительном варианте; его выбирают из группы, включающей переходный металл из групп 4, 5 или 6 в еще одном предпочтительном варианте. В других иллюстративных предпочтительных вариантах М представляет собой переходный металл из 4 группы, например, Ti, Zr или Hf; его выбирают из группы, включающей Zr и Hf в другом предпочтительном варианте; и представляет собой Zr в еще более конкретном предпочтительном варианте. Окислительное состояние М может составлять от 0 до +7 в одном из предпочтительных вариантов; в другом предпочтительном варианте, оно составляет +1, +2, +3, +4 или +5; в еще одном иллюстративном предпочтительном варианте оно составляет +2, +3 или +4. Группы, связанные с М, таковы, что соединения, описанные ниже в виде формул и структур, являются электрически нейтральными, если не указано иное. Лиганд (лиганды) Cp образуют по меньшей мере одну химическую связь с атомом металла M с образованием металлоцепового каталитически активного соединения. Лиганды Cp отличаются от уходящих групп, связанных с каталитически активным соединением тем, что они не подвержены в высокой степени реакциям замещения/удаления.

Группы LA и LB в формуле (I) представляют собой Cp лиганды, например, циклоалкадиенильные лиганды и их гетероциклические аналоги. Лиганды Cp обычно включают атомы, выбранные из группы, включающей атомы элементов групп с 13 по 16, и более конкретно, атомы, которые образуют лиганды Cp, выбирают из группы, включающей углерод, азот, кислород, кремний, серу, фосфор, германий, бор, алюминий и комбинации перечисленного, причем атомы углерода образуют по меньшей мере 50% членов кольца. Кроме того, лиганды LA и LB могут представлять собой любую другую лигандную структуру, способную образовывать η-5 связь с M, и в качестве альтернативы LA и LB могут включать один или более гетероатомов, например, азот, кремний, бор, германий и фосфор, в комбинации с атомами углерода образующие кольцевую структуру, например, гетероциклопентадиенильный вспомогательный лиганд. Кроме того, каждый из лигандов LA и LB может представлять собой лиганды других типов, включая, но не ограничиваясь ими, амиды, фосфиды, алкоксиды, арилоксиды, имиды, карболиды, боролиды, порфирины, фталоциаиины, коррины и другие полиазомакроциклы. Кажый из LA и LB может представлять собой лиганд одинакового или различного типа, который связан η-5 связью с M. Еще более конкретно Cp лиганд (лиганды) выбирают из группы, включающей замещенные или незамещенные циклопентадиенильные лиганды и лиганды, изолобальные циклопентадиенилу, не ограничивающие объем настоящего изобретения примеры которых включают циклопентадиенил, инденил, флуоренил и другие структуры. Дополнительные иллюстративные лиганды могут включать циклопентафенантренеил, бензинденил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фепантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8-H-циклопент[а]аценафтиленил, 7-H-дибензофлуоренил, индено[1,2-9]антрен, тиофеноинденил, тиофенофлуоренил, гидрированные версии перечисленного (например, 4,5,6,7-тетрагидроинденил, или H4Ind), замещенные версии перечисленного (как более подробно описано ниже), гетероциклические версии перечисленного и подобные структуры, включая гидрированные версии перечисленного.

Каждый из лигандов LA и LB может быть незамещенным или замещенным комбинацией из замещающих групп R. Не ограничивающие объем настоящего изобретения примеры замещающих групп R включают одну или более из групп, выбранных из следующих: водород или линейные, разветвленные, алкильные радикалы, или циклические алкильные радикалы, алкенильные, алкинильные или арильные радикалы, или комбинация перечисленного, галогены и подобные радикалы, включая все их изомеры, например, третичный бутил, изопропил и т.д. В иллюстративных предпочтительных вариантах замещающие группы R могут включать от 1 до 30 атомов углерода или другие заместители, содержащие до 50 не водородных атомов, каждый из них может быть замещенным галогенами или гетероатомами или подобными структурами. Алкильные или арильные замещающие группы R могут включать, но не ограничиваются ими, метальные, этильные, пропильные, бутильные, пентильные, гексильные, циклопентильные, циклогексильные, бензильные или фенильные группы и подобные, включая все их изомеры, например, третичный бутил, изопропил и подобные. Галогенированные гидрокарбильные радикалы могут включать замещенные фторметильными, фторэтильными, дифторэтильными, иодопропильными, бромгексильными, хлорбензильными и гидрокарбильными группами металлоорганические радикалы, включающие триметилсилильные, триметилгермильные, метилдиэтилсилильные и подобные; и замещенные галогенкарбильными группами металлоорганические радикалы, включая трис(трифторметил)силильные, метил-бис(дифторметил)силильные, бромметилдиметилгермильные и подобные; и дизамещенные радикалы на основе бора, включая, например, диметилбор; дизамещенные содержащие элементы 5 группы или 15 группы радикалы, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин; содержащие халькогены или элементы 16 группы радикалы, включающие метоксил, этоксил, пропоксил, феноксил, метилсульфид, этилсульфид и подобные. Не водородные замещающие группы R могут включать атомы углерода, кремния, бора, алюминия, азота, фосфора, кислорода, олова, германия и подобные, включая олефины, например, но не ограничиваясь ими, ненасыщенные по олефиновой связи заместители, включая лиганды, терминированные винильными группами, например, бут-3-енил, проп-2-енил, гекс-5-енил, 2-винил или 1-гексен. Также по меньшей мере две группы R, предпочтительно две соседние группы R, могут быть соединены с образованием кольцевой структуры, содержащей от 3 до 30 атомов, выбранных из углерода, азота, кислорода, фосфора, кремния, германия, бора или комбинаций перечисленного. Также группа R, например, 1-бутанил, может образовывать связь с металлом M.

Уходящие группы Q в формуле (I) представляют собой одноанионные подвижные лиганды, связанные с M. В зависимости от окислительного состояния M, величина n может составлять 0, 1 или 2, так, что формула (I), представленная выше, представляет нейтральное металлоценовое каталитически активное соединение или положительно заряженное соединение. В определенном классе предпочтительных вариантов Q может включать слабые основания, например, но не ограничиваясь ими, алкилы, алкоксиды, амины, алкиламины, фосфины, алкилфосфины, простые эфиры, карбоксилаты, диены, гидрокарбильные радикалы, содержащие от 1 до 20 атомов угрерода, C6-12арилы, C7-20алкиларилы, C7-20арилалкилы, гидриды или атомы галогенов (например, Cl, Br или I) и подобные соединения, а также комбинации перечисленного. Другие примеры радикалов Q включают такие заместители для R, которые описаны выше и включают циклогексильные, гептильные, толильные, трифтометильные, тетраметиленовые и пентаметиленовые, метилиденовые, метилоксильные, этилоксильные, пропоксильные, феноксильные, бис(N-метиланилид)ные, диметиламидные, диметифосфидные радикалы и подобные им.

Другие подходящие металлоценовые каталитически активные соединения включают соединения формулы (I), в которых LA и LB связаны друг с другом мостиковой группой A. Эти мостиковые соединения известны как мостиковые металлоценовые каталитически активные соединения, представляемые формулой (II):

в которой каждый из лигандов LA и LB связан с центральным атомом металла M, каждый лигандов Q связан с центральным атомом металла, n составляет 0 или целое число от 1 до 4, в качестве альтернативы 1 или 2, и в другом предпочтительном варианте 2; группы LA, LB, M и Q такие, как определено в формуле (I); и каждая двухвалентная мостиковая группа A связана как с LA, так и с LB посредством по меньшей мере одной связи или двухвалентной структуры.

Не ограничивающие объем настоящего изобретения примеры мостиковой группы A из формулы (II) включают двухвалентные мостиковые группы, содержащие по меньшей мере один атом элементов групп с 13 по 16. В одном возможном предпочтительном варианте мостиковая группа A может представлять собой двухвалентную структуру, например, но не ограничиваясь ими, углерод, кислород, азот, кремний, германий и олово, или комбинацию перечисленного. В другом предпочтительном варианте мостиковая группа A содержит атом углерода, кремния или германия, а в еще одном иллюстративном предпочтительном варианте A содержит по меньшей мере один атом кремния и по меньшей мере один атом углерода. Другие не ограничивающие объем настоящего изобретения примеры мостиковых групп A можно представить формулами R′2C==, R′2Si==, --(R′)2Si(R′)2Si--, --(R′)2Si(R′)2C--, R′2Ge==, --(R′)2Si(R′)2Ge--, --(R′)2Ge(R′)2C--, R′N==, R′P==, --(R′)2C(R′)N--, --(R′)2C(R′)P--, --(R′)2Si(R′)N--, --(R′)2Si(R′)P--, --(R′)2Ge(R′)N--, --(R′)2Ge(R′)P--, в которых каждый R′ независимо представляет собой гидрид, гидрокарбил, замещенный гидрокарбил, галогенкарбил, замещенный галогенкарбил, гидрокарбил-замещенный металлорганический радикал, галогенкарбил-замещенный металлорганический радикал, дизамещенный бор, дизамещенный атом 15 группы, замещенный атом 16 группы или галоген; или две или более группы R′ могут быть соединены с образованием кольца или кольцевой системы; и независимо каждая из групп Q может представлять собой гидрид, замещенный или незамещенный, линейный, циклический или разветвленный гидрокарбил, содержащий от 1 до 30 атомов углерода, галоген, алкоксиды, арилоксиды, амиды, фосфиды или любой другой одновалентный анионный лиганд, или комбинацию перечисленного.

Предполагается также, что металлоценовые катализаторы могут включать их структурные или оптические или энантиомерные изомеры (мезо- и рацемические изомеры) и смеси перечисленного. В некоторых предпочтительных вариантах металлоценовые соединения могут быть хиральными и/или мостиковыми металлоценовыми каталитически активными соединениями. Далее, в настоящем описании считается, что отдельный, мостиковый, ассиметрически замещенный металлоценовый компонент катализатора, содержащий рацемическую смесь и/или мезо-изомер, сам по себе не образует по меньшей мере двух различных мостиковых металлоценовых каталитически активных соединений.

Катализаторы, содержащие атом элемента 15 группы и металл

В некоторых предпочтительных вариантах «катализаторы, содержащие атом элемента 15 группы и металл», или, более кратко, «катализатор, содержащий элемент 15 группы», можно применять отдельно или совместно с металлоценовым или другим катализатором полимеризации олефинов. Обычно компоненты катализатора, содержащего элемент 15 группы, могут включать комплексы атомов металлов групп с 3 по 12, в которых атом металла имеет координационное число от 2 до 8, лигандная группировка или группировки включают по меньшей мере два атома элемента 15 группы, и до четырех атомов элементов 15 группы. В одном из предпочтительных вариантов компонент катализатора, содержащий элемент 15 группы, представляет собой комплекс металла 4 группы и лигандов в количестве от одного до четырех, так, что координационное число металла 4 группы составляет по меньшей мере 2, а лиганд или лиганды включают по меньшей мере два атома азота. Типичные соединения, содержащие элемент 15 группы, описаны, например, в WO 99/01460, EP A1 0893454, патентах US 5318935, 5889128, 6333389 B2 и 6271325 B1.

В некоторых предпочтительных вариантах компоненты катализатора, содержащего элемент 15 группы, могут включать иминофенольные комплексы элемента 4 группы, бис(амидные) комплексы элемента 4 группы и пиридиламидные комплексы элемента 4 группы, которые хотя бы в некоторой степени активны в полимеризации олефинов. В одном из возможных предпочтительных вариантов компонент катализатора, содержащий элемент 15 группы, может включать бис-амидное соединение, например, [(2,3,4,5,6 Me5C6)NCH2CH2]2NHZrBz2.

Смешанные катализаторы

В некоторых предпочтительных вариантах одно или более каталитически активное соединение, описанное выше, можно комбинировать с одним или более каталитически активными соединениями, описанными в настоящем описании, с одним или более активаторами или способами активации, описанными ниже, включая необязательные добавки, акцепторы, добавки для повышения сплошности, носители и т.д.

В одном из предпочтительных вариантах одно или более металлоценовых каталитически активных соединений или каталитических систем можно применять в комбинации с одним или более каталитически активных соединений или каталитических систем обычного типа. Не ограничивающие объем настоящего изобретения примеры смешанных катализаторов и каталитических систем описаны в патентах US 4159965, 4325837, 4701432, 5124418, 5077255, 5183867, 5391660, 5395810, 5691264, 5723399 и 5767031, а также в публикации WO 96/23010.

Дополнительно предполагается, что два или более катализатора обычного типа на основе переходных металлов можно комбинировать с одним или более со-катализатором обычного типа. Не ограничивающие объем настоящего изобретения примеры смешанных катализаторов обычного типа на основе переходных металлов описаны, например, в патентах US 4154701, 4210559, 4263422, 4672096, 4918038, 5198400, 5237025, 5408015 и 5420090.

Активаторы и способы активации

Активатор (также известный как со-катализатор) определяют как любую комбинацию реагентов, которая повышает скорость, при которой соединение переходного металла осуществляет олигомеризацию или полимеризацию ненасыщенных мономеров, например, олефинов. Соединения переходного металла можно активировать с целью осуществления катализа реакций олигомеризации и/или полимеризации любым способом, подходящим для осуществления координационной или катионной олигомеризации и/или полимеризации.

Подразумевается, что можно применять комбинации активаторов, например, можно применять комбинацию алюмоксанов и ионизирующих активаторов, см., например, EP-B10573120, WO 94/07928 и WO 95/14044, a также патенты US 5153157 и 5453410. В WO 98/09996 описана активация металлоценовых каталитически активных соединений перхлоратами, периодатами и иодатами, включая их гидраты. В WO 98/30602 и WO 98/30603 описано применение (2,2′-бис-фенил-дитриметилсиликата)лития 4ТГФ в качестве активатора для металлоценового каталитически активного соединения. В WO 99/18135 описано применение бор-алюминий-органических активаторов. В EP-B1-0781299 описано применение силиловой соли в комбинации с не координирующим совместимым анионом. В WO 2007/024773 предложено применение комбинации активатор-носитель, которая может включать химически обработанный твердый оксид, глину, силикатный минерал или любую комбинацию перечисленного. Также подразумевается, что для превращения нейтрального металлоценового каталитически активного соединения или предшественника в металлоценовый катион, способный осуществлять полимеризацию олефинов, можно применять некоторые способы активации, например, облучение (см. EP-B1-0615981), электрохимическое окисление и подобные методы. Другие активаторы или способы активации металлоценового каталитически активного соединения описаны, например, в патентах US 5849852, 5859653 и 5869723, а также PCT WO 98/32775.

В одном из предпочтительных вариантов в качестве активаторов в составе каталитической композиции можно применять алюмоксановые активаторы. Алюмоксаны в общем представляют собой олигомерные соединения, включающие структурные единицы --Al(R)--O--, в которых R представляет собой алкильную группу. Примеры алюмоксанов включают метилалюмоксан (МАО), модифицированный метилалюмоксан (ММАО), этилалюмоксан и изобутилалюмоксан. Алкилалюмоксаны и модифицированные алкилалюмоксаны подходят для применения в качестве активаторов для катализаторов, конкретно, если подвергающийся отрыву лиганд представляет собой галогенид. Можно также применять смеси различных алюмоксанов и модифицированных алюмоксанов. Более подробное описание можно найти в патентах US 4665208, 4952540, 5041584, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5329032, 5248801, 5235081, 5157137, 5103031, а также EP 0561476 A1, EP 0279586 B1, EP 0516476 A, EP 0594218 A1 и WO 94/10180.

Если активатором является алюмоксан (модифицированный или немодифицированный), в некоторых предпочтительных вариантах в качестве максимального количества активатора выбирают 5000-кратный молярный избыток Al/M по отношению к предшественнику катализатора (в расчете на металлический каталитический центр). Минимальное отношение активатор:предшественник катализатора составляет 1:1 по молям.

Алкилалюминиевые или алюминийорганические соединения, которые можно применять в качестве активаторов (или акцепторов), включают триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий и подобные.

В некоторых предпочтительных вариантах можно применять ионизирующий или стехиометрический активатор, нейтральный или ионный, например, три(н-бутил)аммонийтетракис(пентафторфенил)бор, трисперфторфенилборный металлоидный предшественник или трисперфторнафтилборный металлоидный предшественник, полигалогенированные гетероборановые анионы (см. WO 98/43983), борную кислоту (см. Патент US 5942459) или комбинацию перечисленного. Нейтральные или ионные активаторы можно применять отдельно или в комбинации с алюмоксановым или модифицированным алюмоксановым активаторами.

Примеры нейтральных стехиомертических активаторов могут включать тризамещенный бор, теллур, алюминий, галлий и индий или смеси перечисленного. Каждую из трех замещающих групп можно независимо выбрать из группы, включающей алкилы, алкенилы, галоген, замещенные алкилы, арилы, арилгалогениды, алкоксилы и галогениды. В других предпочтительных вариантах три группы представляют собой галогенированные, предпочтительно фторированные, арильные группы. В некоторых предпочтительных вариантах нейтральный стехиометрический активатор выбирают из трисперфторфенилбора или трисперфторнафтилбора.

Типичные ионные стехиометрические активирующие соединения описаны в европейских публикациях EP-A-0570982, EP-A-0520732, EP-A-0495375, EP-B1-0500944, EP-A-0277003 и EP-A-0277004, а также патентах US 5153157, 5198401, 5066741, 5206197, 5241025, 5384299 и 5502124.

Носители и способы нанесения

Каталитические композиции или системы могут включать материал носителя (подложки). Например, один или более катализаторов и/или один или более активаторов могут быть нанесены, контактировать, испарены совместно, связаны с или внедрены на, адсорбированы или абсорбированы в или на одном или более носителей или подложек.

Материал носителя может представлять собой пористый материал, например, тальк, неорганические оксиды и неорганические хлориды. Другие материалы носителей могут включать смолистые материалы носителей, например, полистирол, функционализированные или сшитые органические носители, например, полиолефины на основе полистирола с дивинилбензолом, или полимерные соединения, цеолиты, глины или любой другой органический или неорганический материал носителя, и подобные, или смеси перечисленного.

Иллюстративные материалы носителей, например, неорганические оксиды, включают оксиды металлов групп 2, 3, 4, 5, 13 или 14. Предпочтительные носители включают оксид кремния, который может быть дегидратированным или нет, плавленый оксид кремния, оксид алюминия (см. WO 99/60033), оксид кремния - оксид алюминия и смеси перечисленного. Другие подходящие носители включают оксид магния, оксид титана, оксид циркония, хлорид магния (патент US 5965477), монтмориллонит (Европейский патент EP-B10511665), филлосиликат, цеолиты, тальк, глины (патент US 6034187) и подобные соединения. Также можно применять комбинации этих материалов носителей, например, оксид кремния - оксид хрома, оксид кремния - оксид алюминия, оксид кремния - оксид титана и подобные. Дополнительные материалы носителя могут включать пористые акриловые полимеры, описанные в EP 0767184 B1. Другие материалы носителей включают нанокомпозиты, описанные в WO 99/47598, аэрогели, описанные в WO 99/48605, сферулиты, описанные в патенте US 5972510, и полимерные шарики, описанные в WO 99/50311.

Материал носителя, например, неорганический оксид, может иметь удельную поверхность, составляющую от примерно 10 до примерно 700 м2/г, объем пор, составляющий от примерно 0,1 до примерно 4,0 см3/г, и средний размер частиц, составляющий от примерно 0,1 до примерно 500 мкм. Более предпочтительно удельная поверхность материала носителя составляет от примерно 50 до примерно 500 м2/г, объем пор составляет от примерно 0,5 до примерно 3,5 см3/г, и средний размер частиц составляет от примерно 1 до примерно 60 мкм. Наиболее предпочтительно удельная поверхность материала носителя составляет от примерно 100 до примерно 400 м2/г, объем пор составляет от примерно 0,8 до примерно 3,0 см3/г, а средний размер частиц от примерно 1 до примерно 50 мкм. Средний размер пор носителя обычно составляет от 10 до 1000 Å, в качестве альтернативы от 50 до примерно 500 Å, и в определенном предпочтительном варианте от 75 до примерно 350 Å.

Описанные выше металлоценовые каталитически активные соединения и каталитические системы, а также каталитически активные соединения и каталитические системы обычного типа на основе переходных металлов можно комбинировать с одним или более материалов носителя с применением одного из способов нанесения, хорошо известных в данной области техники или описанных ниже. В одном из возможных предпочтительных вариантов в способе применяют катализатор, например, металлоцен или катализатор обычного типа на основе переходного металла, в нанесенной форме.

В одном из предпочтительных вариантов металлоценовое каталитически активное соединение можно нанести на одинаковый или отдельный носитель совместно с активатором, или активатор можно применять в не нанесенной форме, или он может быть нанесен на подложку, отличающуюся от носителя для металлоценового каталитически активного соединения, или в виде любой комбинации перечисленного. Это можно осуществить с применением любой методики, обычно используемой в данной области техники.

В одном из предпочтительных вариантов можно применять нанесенную каталитическую систему, в которой можно применять любые антистатические агенты или модификаторы поверхности, которые обычно применяют при приготовлении нанесенных каталитических систем. В настоящем описании поверхностные модификаторы могут включать такие соединения, как, но не ограничиваясь ими, этоксилированные амины (например, IRGASTAT AS-990 фирмы Ciba), меркаптаны (например, октилмеркаптан), поверхностно-активные вещества, сульфонаты, катионы элементов Гили 2 группы, и другие органические и неорганические добавки, которые добавляют в состав каталитической композиции (металлоцен, активатор и материал носителя), или непосредственно в реактор с целью улучшения его производительности путем, например, снижения засорения или образования пластин полимера на внутренних поверхностях реактора, или снижения образования больших кусков (более 1 или 2 см в диаметре/в длину) полимера. Модификаторы поверхности не включают активирующее соединение, и фактически модификаторы поверхности могут снижать активность катализатора.

Один из способов получения нанесенной каталитической системы описан следующим образом: металлоценовый катализатор суспендируют в жидкости с получением раствора металлоцена, и готовят отдельный раствор, содержащий активатор и жидкость. Жидкость может представлять собой любой совместимый растворитель или другую жидкость, способную образовывать раствор, или нечто похожее на раствор с металлоценовым катализатором и/или активатором. В одном из предпочитительных вариантов жидкость представляет собой циклический алифатический или ароматический углеводород. Растворы металлоценового катализатора и активатора смешивают и добавляют к пористому носителю, или пористый носитель добавляют к растворам так, чтобы общий объем раствора металлоценового катализатора и раствора активатора, или раствора металлоценового катализатора и активатора составлял менее четырехкратного объема пор пористого носителя, более предпочтительно менее трехкратного объема пор, еще более предпочтительно менее двукратного объема пор; интервалы составляют от 1,1 до 3,5 раз, и наиболее предпочтительно от 1,2 до 3 раз.

В одном из классов предпочтительных вариантов олефин (олефины) или альфа-олефин (олефины), например, этилен, пропилен или их комбинации, включающие другие сомономеры, подвергают предварительной полимеризации в присутствии каталитической системы, а затем проводят основную полимеризацию. Предварительную полимеризацию можно проводить в периодическом или непрерывном режиме в газовой фазе, в растворе или в суспензии, включая процесс при повышенном давлении. Предварительная полимеризация может протекать с участием любого олефинового мономера или их комбинации и/или в присутствии любого агента регулирования молекулярной массы полимера. Примеры методик предварительной полимеризации приведены в патентах US 4748221, 4789359, 4923833, 4921825, 5283278 и 5705578, в EP-B-0279863 и WO 97/44371. Каталитическая система для предварительной полимеризации для целей настоящего описания представляет собой нанесенную каталитическую систему.

Металлоорганическое соединение

По меньшей мере одно Металлоорганическое соединение можно представить формулой MaR, в которой M представляет сбой атом элемента групп 1, 2, 12 и 13 Периодической таблицы и смеси перечисленного, а представляет собой валентность M. M может представлять собой, например, Mg, Zn, Li, Al, Na, K и смеси перечисленного, предпочтительно Mg, Zn, Al и смеси перечисленного. R может быть одинаковым или независимо различным, и его можно выбрать из радикалов, выбранных из группы, включающей галогены, алкилы, арилы, алкиларилы, арилалкилы, алкоксилы и алекнилы, циклопентадиенил, содержащий от 0 до 5 заместителей, причем заместители могут образовывать циклические (например, инденильные циклические) соединения и их смеси; причем по меньшей мере один из радикалов R представляет собой алкил, алкиларил, арилалкил или циклопентадиенил. Количество радикалов R достаточно для того, чтобы уравновесить валентность M.

Конкретно, например, R можно выбрать из C1-20алкенилов (предпочтительно, этиленила, пропенила, бутенила и пентенила); C1-20алкильных групп (предпочтительно, метальных, этильных, н-пропильных, изопропильных, н-бутильных, н-октильных и 2-этилгексильных групп); C1-20алкоксилов (предпочтительно, этоксилов, пропоксилов, бутоксилов); C6-20арильных групп, алкиларильных групп (предпочтительно, фенильных, п-толильных, бензильных, 4-трет-бутилфенильных, 2,6-диметилфенильных, 3,5-метилфенильных, 2,4-диметилфенильных, 2,3-диметилфенильных групп); C5-25циклопентадиенилов (предпочтительно, моно- и бис-циклопентадиенилов) и смесей двух или более из перечисленных веществ.

По меньшей мере одно металлоорганическое соединение может включать диалкилмагниевые соединения, например, диалкилмагний, алкоксид алкилмагния, галогенид алкилмагния, а также диалкилцинк, триалкилалюминий и смеси перечисленного. Конкретно, примеры включают диэтилцинк, дибутилмагний, триметилалюминий, триэтилалюмипий, бутилэтилмагний, дибутилмагний, бутилмагнийбутоксид, бутилэтилмагнийбутоксид, хлорид этилмагния и смеси перечисленного.

По меньшей мере одно металлоорганическое соединение может включать триизобутилалюминий, трипропилалюминий, трибутилалюминий, диметилхлоралюминий, диметилизобутилалюминий, диметилэтилалюминий, диэтилхлоралюминий, триизопропилалюминий, три-s-бутилалюминий, трициклопентилалюминий, трипентилалюминий, триизопентилалюминий, тригексилалюминий, этилдиметилалюминий, метилдиэтилалюминий, трифенилалюминий, три-п-толилалюминий, диметилалюминийметоксид, диметилалюминийметоксид, метиллитий, бутиллитий, ди-н-пропилцинк, ди-н-бутилцинк, триметилбор, триэтилбор, триизобутилбор, трипропилбор, трибутилбор или смеси перечисленного.

По меньшей мере одно металлоорганическое соединение может включать (в качестве альтернативы, состоять по существу из) диэтилцинк, триметилалюминий, триэтилалюминий или (и) смеси перечисленного.

В некоторых предпочтительных вариантах предпочтительным металлоорганическим соединением является диэтилцинк (ДЭЦ). Количество ДЭЦ может меняться в зависимости от остаточного содержания влаги в зародышевом слое.

Содержание по меньшей мере одного металлоорганического соединения, например, ДЭЦ, может составлять от 1 до 500 мас. част./млн., в расчете на общую массу зародышевого слоя, или от 10 до 300 мас. част./млн., или от 25 до 250 мас. част./млн., или от 50 до 250 мас. част./млн., или от 75 до 250 мас. част./млн., или от 90 до 225 мас. част./млн., или от 100 до 200 мас. част./млн., в расчете на общую массу зародышевого слоя.

Зародышевый слой дополнительно можно обрабатывать углеводородом, например, по меньшей мере одним алканом, например, изопентаном. Содержание углеводорода, например, изопентана, в процессе обработки и/или приготовления зародышевого слоя может составлять от 1 до 25 мольных процентов в газовой фазе, в качестве альтернативы от 1 до 10 мольных процентов в газовой фазе, от 2 до 8 мольных процентов в газовой фазе и, в качестве альтернативы, от 2,5 до 5,0 мольных процентов в газовой фазе. В других предпочтительных вариантах углеводород, например, изопентан, в процессе обработки и/или приготовления зародышевого слоя может присутствовать в количестве примерно 3 мольных процента.

Зародышевый слой дополнительно можно обрабатывать по меньшей мере одной добавкой для повышения сплошности. Содержание по меньшей мере одной добавки для повышения сплошности может составлять от 1 до 100 мас. част./млн., в расчете на общую массу зародышевого слоя, или от 5 до 60 мас. част./млн., или от 10 до 50 мас. част./млн., или от 20 до 40 мас. част./млн., или от 25 до 40 мас. част./млн., в расчете на общую массу зародышевого слоя. В других предпочтительных вариантах по меньшей мере одна добавка для повышения сплошности может присутствовать в количестве примерно 30 мас. част./млн., в расчете на общую массу зародышевого слоя. В некоторых предпочтительных вариантах добавка для повышения сплошности включает карбоксилат металла, смешанную композицию на основе амина, или смесь перечисленного. Предпочтительно карбоксилат металла представляет собой стеарат, его можно выбрать из стеарата алюминия и дистеарата алюминия. Другие подходящие добавки для повышения сплошности описаны ниже.

Содержание воды в зародышевом слое при полимеризации в газовой фазе может составлять 7 мас. част./млн. или более, или 10 мас. част./млн. или более, или 15 мас. част./млн. или более. В некоторых предпочтительных вариантах концентрация воды в зародышевом слое составляет от 7 до 50 мас. част./млн., или от 10 до 40 мас. част./млн., или от 15 до 30 мас. част./млн.

Молярное отношение металлоорганического соединения к воде в зародышевом слое может составлять от 100:1, или от 50:5. В некоторых предпочтительных вариантах молярное отношение металлоорганического соединения к воде составляет от 1:3, или от 1:2, или от 1:1. В особенно предпочтительных вариантах металлоорганическое соединение представляет собой диэтилцинк, и молярное отношение диэтилцинка к воде в зародышевом слое составляет от 100:1, или от 50:1, или от 1:3, или от 1:2, или от 1:1.

Полиолефиновые катализаторы могут обладать преимуществами и демонстрировать повышенную производительность при применении предпочтительных вариантов зародышевого слоя, описанного в настоящем описании. Преимущества особенно выгодным образом проявляются при запуске и на ранних стадиях установления реакции полимеризации в псевдоожиженном слое в газовой фазе. Также при применении металлоценовых катализаторов особенно важно, чтобы реакция начиналась в течение нескольких минут после его впрыскивания в реакционную систему, поскольку обычно внешнее добавление акцептора, например, алкилалюмипия, не производится. Это приводит к тому, что в некоторых предпочтительных вариантах катализатор действует в качестве акцептора. Такие дезактивированные частицы катализатора циркулируют в реакционной смеси, что приводит к увеличенному уносу, в результате они собираются в мертвых точках во внешнем циркуляционном контуре для газа. Они могут позже подвергаться повторной активации, что приводит к засорению распределительной пластины. Было найдено, что это засорение характерно для нескольких классов металлоценовых катализаторов, и обычно не происходит при использовании катализаторов Циглера-Натты и систем на основе хрома. Это может также вносить вклад в засорение реакторного сосуда в его части, находящейся выше псевдоожиженного слоя, включая расширенный конус и купольные секции реактора полимеризации, что приводит к образованию пластин в перечисленных частях. Было найдено, что затруднения потока, измеренные во внешнем контуре циркуляции газа, значительно увеличиваются и в значительной степени коррелируют со степенью засорения. Эти затруднения обычно называют затруднениями уноса. Кроме того, могут встречаться другие нарушения работоспособности процесса полимеризации в газовой фазе с псевдоожиженным слоем, они могут включать увеличенную электростатическую активность в псевдоожиженном слое и других местах реактора полимеризации, увеличенные затруднения уноса, снижение температуры стенок реактора или отклонение их температуры по отношению к температуре псевдоожиженного слоя, они соответственно указывают на накопление смолы на стенках реактора, что приводит к проявлению изолирующего эффекта или образованию агломератов плавленой смолы, засорению реактора и кратковременному значительному снижению объемной плотности псевдоожиженного слоя частиц полимера, которые могут продолжаться от нескольких часов до целого дня или более. Изменения объемной плотности псевдоожиженного слоя могут приводить к необходимости регулировки массы или количества частиц полимера в слое, чтобы поддержать высоту псевдоожиженного слоя (уровень слоя) на данной стадии в нормальном рабочем диапазоне. Если такую регулировку не производить, уровень слоя может превысить нормальный рабочий диапазон на несколько футов, что может привести к захвату и уносу частиц полимера газом, циркулирующим в полимеризационной системе с псевдоожиженным слоем. Как упоминалось выше, этот увеличенный унос может вносить вклад в засорение трубопровода, по которому удаляют газ из верхней части сосуда и возвращают в нижнюю часть сосуда после пропускания через устройство, обеспечивающее поток газа, и трубчатый теплообменник с целью охлаждения газа. Эти части оборудования, а также нижняя часть головки реактора и распределительная пластина для создания псевдоожиженного слоя могут подвергаться засорению вследствие увеличенного уноса.

Не желая ограничиваться конкретной теорией, полагают, что эти нестабильности возникают, по меньшей мере частично, из-за остаточных количеств примесей в зародышевом слое и в реакторе, например, остаточной влаги и/или адсорбированного кислорода. Существуют наблюдения, что первые порции катализатора, подаваемые в реактор, могут взаимодействовать с этими примесями, что приводит к задержке инициирования реакции полимеризации и генерированию статического электричества в слое. Задержка инициирования полимеризации после начала подачи катализатора в реактор полимеризации может продолжаться в течение периода времени от нескольких минут до часа или более. Когда реакция начинается, видно, что она протекает вяло и медленно достигает нормальных скоростей. Эта задержка может продолжаться в течение периода времени от нескольких часов до, возможно, целого дня или двух, в зависимости от концентрации и типа примесей, присутствующих в полимеризационной системе и зародышевом слое.

В нескольких классах особенно предпочтительных вариантов способ обеспечивает обработку зародышевого слоя по меньшей мере одним металлоорганическим соединением, например, диэтилцинком, до инициирования каталитической реакции, например, с помощью катализа металлоценами. В некоторых предпочтительных вариантах этого достигают с помощью по меньшей мере одного из перечисленных ниже действий: быстрое инициирование реакции; предотвращение снижения объемной плотности псевдоожиженного слоя во время запуска; улавливание остаточных количеств примесей, конкретно небольшого содержания влаги, которое может отравлять активные центры катализатора; снижение уноса и затруднений реакторного слоя; сдерживание снижения или отклонения температуры стенок реактора; и предотвращение образования пластин полимера и засорения реактора.

В некоторых предпочтительных вариантах способ, предложенный в настоящем описании, обеспечивает реакцию полимеризации, инициирование которой происходит в течение 25 мин или менее, или в течение 15 мин или менее, или в течение 5 мин или менее после начала контактирования зародышевого слоя, каталитической системы и одного или более олефинов.

В некоторых предпочтительных вариантах способ, предложенный в настоящем описании, обеспечивает реакцию полимеризации, в которой в реакторе по существу не возникает статический заряд. Под выражением «по существу не возникает статический заряд» понимают, что электростатическая активность слоя составляет менее +/-50 вольт. В некоторых предпочтительных вариантах способ, предложенный в настоящем описании, обеспечивает реакцию полимеризации, при которой в реакторе не возникает статический заряд. Под выражением «не возникает статический заряд» понимают, что электростатическая активность слоя составляет менее +/-25 вольт.

Углеводород

В некоторых классах предпочтительных вариантов зародышевый слой и/или реакторная система может включать по меньшей мере один углеводород. Типичные способы и материалы для применения углеводородов в этом отношении можно найти, например, в патенте US 6114475.

По меньшей мере один углеводород обычно представляет собой органическое соединение, в основном включающее углерод и водород. По меньшей мере один углеводород может быть насыщенным или ненасыщенным, и необязательно замещенным. В некоторых предпочтительных вариантах по меньшей мере один углеводород можно выбрать из алифатических углеводородов, например, алканов, алкенов, ацетиленов и ациклических терпенов. В других предпочтительных вариантах по меньшей мере один углеводород можно выбрать из циклических углеводородов, например, алициклических углеводородов, например, циклоалканов, циклоалкенов и циклоацетиленов; а также ароматических углеводородов, включающих одну или более кольцевых структур. В других предпочтительных вариантах по меньшей мере один углеводород можно выбирать из алкилгалогенидов, силилированных углеводородов, простых эфиров, простых полиэфиров, простых тиоэфиров, сложных эфиров, сложных тиоэфиров, лактонов, амидов, аминов, полиаминов, нитритов, силиконовых масел и других апротонных растворителей. В любом из перечисленных выше предпочтительных вариантах, если это применимо, по меньшей мере один углеводород может быть разветвленным или линейным, или включать блочные последовательности, характерные для обоих типов. В любом из перечисленных выше предпочтительных вариантов по меньшей мере один углеводород может включать два или более вышеупомянутых углеводородов.

В некоторых предпочтительных вариантах по меньшей мере один углеводород можно выбрать из C4-22 линейных, циклических или разветвленных алканов, алкенов, ароматических углеводородов и смесей перечисленного. Примеры включают пропан, изобутан, пентан, изопентан, метилциклопентан, изогексан, 2-метилпентан, 3-метилпентан, 2-метилбутан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилгексан, 3-метилгексан, 3-этилпентан, 2,2-диметилпентан, 2,3-диметилпентан, 2,4-диметилпентан, 3,3-диметилпентан, 2-метилгептан, 3-этилгексан, 2,5-диметилгексан, 2,2,4-триметилпентан, октан, гептан, бутан, этан, метан, нонан; декан, додекан, ундекан, гексан, метилциклогексан, циклопропан, циклобутан, циклопентан, метилциклопентан, 1,1-диметилциклопентан, цис-1,2-диметилциклопентан, транс-1,2-диметилциклопентан, транс-1,3-диметилциклопентан, этилциклопентан, циклогексан, метилциклогексан, бензол, толуол, ксилол, орто-ксилол, пара-ксилол, мета-ксилол и смеси перечисленного. В особенно предпочтительных вариантах углеводород представляет собой изопентан.

Также можно применять галогенированные версии перечисленных выше веществ. Например, можно применять хлорированные углеводороды, например, метилхлорид, метиленхлорид, этилхлорид, пропилхлорид, бутилхлорид, хлороформ и смеси перечисленного. Дополнительно, можно применять гидрофторуглероды.

В некоторых предпочтительных вариантах по меньшей мере один углеводород можно выбрать из нитроалканов, включая C2-22линейные, циклические или разветвленные нитроалканы. Нитроалканы включают, по не ограничиваются ими, нитрометан, нитроэтан, нитропропан, нитробутан, питропентан, нитрогексан, нитрогептан, нитрооктап, питродекан, нитрононан, нитрододекан, нитроундекан, нитроциклометан, нитроциклоэтан, нитроциклопропан, нитроциклобутан, нитроциклопентан, нитроциклогексан, нитроциклогептан, нитроциклооктан, нитроциклодекан, нитроциклононан, нитроциклододекан, нитроциклоундекан, нитробензол и ди- и тринитрозамещенные версии перечисленного, а также смеси перечисленного.

В некоторых предпочтительных вариантах по меньшей мере один углеводород можно выбрать из C2-22спиртов, кетонов, простых эфиров, карбоновых кислот, сложных эфиров и смесей перечисленного.

Добавка для повышения сплошности и другие добавки

В зародышевый слой можно ввести по меньшей мере одну добавку для повышения сплошности (ДПС). В определенных предпочтительных вариантах ДПС загружают в реактор, она может иметь любой состав при условии, что она будет улучшать сплошность среды и эксплуатационные показатели процесса.

Примеры ДПС, подходящие для улучшения сплошности разнообразных реакций полимеризации, описаны в патентах US 6482903, 6660815, 6306984 и 6300436. Обычно ДПС не обладает свойствами катализатора, но ее соединяют с катализатором (и необязательно с улучшителем потока) до или после введения в реактор.

ДПС может включать по меньшей мере одно из следующих веществ: стеарат алюминия, стеараты других металлов, ATMER AS 990 (этоксилированный стеариламин, поставляется Ciba Specialty Chemicals Co, Базель, Швейцария) и карбоксилаты металлов.

Карбоксилаты металлов, которые могут подходить в качестве добавок для повышения сплошности (ДПС), включают любые соли моно-, ди- или трикарбоновых кислот, содержащих металл из Периодической таблицы элементов. Примеры включают насыщенные, ненасыщенные, алифатические, ароматические или насыщенные циклические соли карбоповых кислот, в которых карбоксилатный лиганд предпочтительно содержит от 2 до 24 атомов углерода, например, представляет собой ацетат, пропионат, бутират, валерат, пивалат, капроат, изобутилацетат, трет-бутилацетат, каприлат, гептаноат, пеларгонат, ундеканоат, олеат, октаноат, пальмитат, миристат, маргарат, стеарат, арахнат и теркозаноат. Примеры металлсодержащей части включают металлы из Периодической таблицы элементов, выбранные из группы, включающей Al, Mg, Ca, Sr, Sn, Ti, V, Ba, Zn, Cd, Hg, Mn, Fe, Co, Ni, Pd, Li и Na.

Другим карбоксилатом металла, который может подходить для применения в качестве ДПС, является карбоксилат алюминия. Например, он может представлять собой одно из следующих веществ: моно-, ди- и тристеарат алюминия, октаноаты алюминия, олеаты и циклогексилбутираты алюминия. Например. Карбоксилат металла может представлять собой (CH3(CH2)16COO)3Al, тристеарат алюминия (предпочтительная температура плавления 115°C), (CH3(CH2)16COO)2-A-OH, дистеарат алюминия (предпочтительная температура плавления 145°C), или CH3(CH2)16COO-Al-(OH)2, моностеарат алюминия (предпочтительная температура плавления 155°C).

Для некоторых применений карбоксилат металла, применяемый в качестве ДПС, имеет температуру плавления, составляющую от примерно 30 до примерно 250°C (предпочтительно от примерно 100 до примерно 200°C). Для некоторых применений карбоксилат металла, применяемый в качестве ДПС, представляет собой стеарат алюминия, имеющий температуру плавления, составляющую от примерно 135 до примерно 65°C. Для типичных применений карбоксилат металла, применяемый в качестве ДПС, имеет температуру плавления, которая превышает температуру проведения полимеризации в реакторе.

Другие примеры карбоксилатов металлов, которые могут подходить для применения в качестве добавок для повышения сплошности, включают стеараты титана, стеараты олова, стеараты кальция, стеараты цинка, стеараты бора и стеараты стронция.

По меньшей мере одну ДПС, например, карбоксилат металла, можно соединять (для применения в качестве добавки для повышения сплошности, загружаемой в реактор) с антистатическим агентом, например, жирным амином, например, цинковой добавкой Atmer AS 990/2, смесью этоксилированного стеариламина и стеарата цинка, или Atmer AS 990/3, смесью этоксилированного стеариламина, стеарата цинка и октадецил-3,5-ди-трет-бутил-4-гидроксигидроциннамата. Обе смеси, Atmer AS 990/2 и Atmer AS 990/3, поставляются Crompton Corporation, Мемфис, Теннеси.

По меньшей мере одну ДПС, например, карбоксилат металла, можно соединять (для применения в качестве добавки для повышения слошности, загружаемой в реактор) с по меньшей мере одним улучшителем потока, который можно соединять с ДПС (например, карбоксилатом металла) в сухом виде и затем загружать в реактор с целю повышения сплошности последующего процесса полимеризации олефинов в присутствии каталитической композиции, включающей каталитическую систему (например, нанесенная каталитическая система металлоценового типа); улучшитель потока представляет собой материал, содержащий коллоидные частицы (например, коллоидный оксид кремния SNOWTEX, который поставляется Nissan Chemical Industries, Токио, Япония, или коллоидный оксид кремния Аэросил, который поставляется фирмой Degussa, или другой коллоидный оксид кремния). Другие примеры улучшителя потока для применения в настоящем изобретении представляют собой коллоидные оксиды кремния (например, Cabosil, который поставляет фирма Cabot), плавленый оксид кремния, силоид и оксид алюминия.

Другим примером вещества, которое можно применять в качестве ДПС, является антистатический агент любого вида, описанный в патенте US 6245868 от 12 июня 2001 г. Как описано в патенте US 6245868, анти статический агент представляет собой любое органическое соединение, содержащее по меньшей мере один богатый электронами гетероатом элементов групп IV, V и/или VI, а также гидрокарбильную группировку. Не ограничивающие объем настоящего изобретения примеры типичных гетероатомов включают кремний, кислород, азот, фосфор и серу. Антистатический агент также должен содержать по меньшей мере один активный атом водорода, присоединенный к гетероатому. В некоторых предпочтительных вариантах предпочтительно, чтобы гидрокарбильная группировка имела молекулярную массу, достаточную для придания ей растворимости в типичных углеводородных растворителях, например, циклическом алифатическом или ароматическом углеводороде, например, толуоле.

В некоторых предпочтительных вариантах ДПС включает карбоксилат металла, смешанную композицию на основе амина или смесь перечисленного. Предпочтительно карбоксилат металла представляет собой стеарат металла, его можно выбрать из стеарата алюминия и дистеарата алюминия.

После загрузки ДПС в реактор можно применять один или более сенсоров (например, акустические переносные датчики или статические датчики уноса) с целью постоянного отслеживания присутствия ДПС в циркуляционном контуре для газа, который является частью реактора. Учитывая показания такого сенсора, оператор может определить, в каких случаях необходимо загрузить в реактор дополнительное количество ДПС.

В некоторых предпочтительных вариантах ДПС загружают в реактор так, чтобы он присутствовал в реакторе в концентрации (по отношению к массе зародышевого слоя, также присутствующего в реакторе), принадлежащей к одному из перечисленных ниже интервалов: от 2 част./млн. по массе до 3% масс., или предпочтительно от 5 до 1000 част./млн., или, более предпочтительно, от 5 до 200 част./млн., или, более предпочтительно, от 10 до 100 част./млн., или, наиболее предпочтительно, от 15 до 50 част./млн. по массе.

В одном из классов предпочтительных вариантов в процессе проведения реакции полимеризации уровни статического заряда могут возрастать, приближаясь к таким уровням, которые вызывают образование пластин. Статический заряд в реакторе отслеживают около стенки реактора с помощью одного или более индикаторов статического заряда, например, статического датчика, введенного в реакторный слой. Датчик статического заряда может включать электростатический вольтметр или пикоамперметр, измеряющий напряжение или ток, соответственно, на сферическом 1/2-дюймовом электроде, расположенном в псевдоожиженном слое, на радиальном расстоянии 1 дюйм от стенки реактора, и обычно на расстоянии от 5 до 6 футов выше распределительной пластины для газа в случае промышленных полимеризационных систем крупного масштаба. Положение датчика можно выбрать на основании того факта, что образование пластин, как было обнаружено, начинается в полосе, составляющей от 1/4 до 3/4 диаметра реактора выше основания (то есть распределительной пластины) псевдоожиженного слоя. Для псевдоожиженных слоев большой глубины это соответствует участку наименьшей интенсивности перемешивания вблизи стенки, то есть нулевой зоне, в которой движение частиц около стенок происходит не в восходящем направлении, как это обычно наблюдается в других частях псевдоожиженного слоя, а в нисходящем направлении (то есть это место возникновения образования пластин, вызванного статическим зарядом). Обычно полагают, что в этом месте величина статического заряда является хорошим индикатором состояния реактора. Статический заряд можно также измерять в других местах реактора, и можно применять другие устройства, известные в данной области техники как датчики тока.

При образовании пластин в некоторых предпочтительных вариантах статический заряд возрастает, что определяют датчиком статического разряда, а затем с помощью одной или более поверхностных термопар, определяющих температуру в местах, находящихся выше псевдоожиженного слоя. Это означает, что на поверхности термопары растет пластина полимера. Интервал напряжения на датчиках составляет примерно 15000 вольт. В процессе протекания реакции полимеризации изменения уровня статического напряжения от нейтрального до положительного или отрицательного может приводить к образованию агломератов, которые могут вызывать нарушения процесса и даже его остановку. При использовании пикоамперметра интервал составляет от 10 до 100 наноампер.

Поверхностные термопары можно установить так, чтобы их кончики были расположены непосредственно внутри стенок реактора (введение на глубину 1/4 дюйма) на определенных расстояниях выше распределительной пластины, и внутри псевдоожиженного слоя. При обычной работе поверхностные термопары могут определять температуры, равные или слегка ниже по сравнению с температурой псевдоожиженного слоя. Когда происходит образование пластин, эти термопары могут определять отклонения температуры на величину от 1 до 30°C выше температуры псевдоожиженного слоя, таким образом обеспечивается надежное определение происходящего образования пластин. В некоторых предпочтительных вариантах реакция полимеризации протекает по меньшей мере в одном реакторе, оснащенном поверхностными термопарами, которые определяют отклонение температуры, составляющее менее 30°C в сторону увеличения по сравнению с температурой псевдоожиженного слоя, или менее 10°C, или менее 5°C. В некоторых предпочтительных вариантах поверхностная термопара на стенке показывает, что отклонения температуры практически не происходит. Под выражением «отклонения температуры практически не происходит» понимают, что поверхностная термопара определяет, что температура стенки не отклоняется более чем на ±2°C от температуры псевдоожиженного слоя. В некоторых предпочтительных вариантах поверхностная термопара на стенке определяет, что отклонений температуры не наблюдается. Под выражением «отклонений температуры не наблюдается» понимают, что поверхностная термопара показывает, что температура стенки не отклоняется более чем на ±0,5°C от температуры псевдоожиженного слоя.

Реакторные системы и процессы полимеризации

Типичная реакторная система и процесс полимеризации, которые можно внедрить в производство, будут ниже описаны со ссылкой на фиг.1. Система на фиг.1 включает реактор 1 с псевдоожиженным слоем. Реактор 1 имеет нижнюю часть 7, верхнюю часть 10, цилиндрическую (вертикальную) секцию 2 между нижней частью 7 и верхней частью 10, и распределительную пластину 3. Диаметр каждого горизонтального поперечного сечения секции 10 больше, чем диаметр вертикальной секции 2. Когда реактор находится в действии, поверхность плотной фазы 11 представляет собой границу между обедненной фазой материала, присутствующей в реакторе 1 (выше плотной фазы 11) и плотной фазой материала 12 внутри реактора 1 (в объеме, ограниченном секцией 2, распределительной пластиной 3 и поверхностью 11). Когда реактор находится в действии, свободная от псевдоожиженного слоя поверхность 10 реактора 1 включает внутреннюю поверхность верхней части 13, и часть внутренней поверхности секции 2 выше поверхности 11.