ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к техническим решениям, относящимся к конструкциям оборудования для сжигания, в частности относится к соплу горелки и установке для газификации угля.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Сопло горелки представляет собой обычный компонент оборудования для сжигания, который широко используется в различном оборудовании для сжигания, таком как двигатель, котел, установка для газификации угля и т.д.

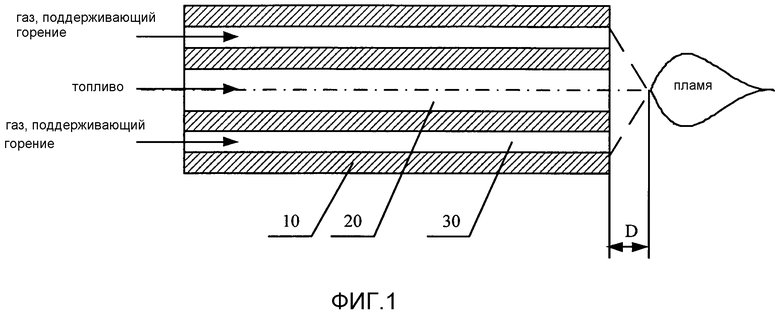

Типовая конструкция сопла горелки показана на фиг.1, при этом сопло горелки содержит корпус 10 с, по существу, цилиндрической формой, при этом топливный канал 20 и канал 30 для газа, поддерживающего горение, расположены в корпусе 10, при этом топливо, которое проходит по топливному каналу 20, и газ, поддерживающий горение, который проходит по каналу 30 для газа, поддерживающего горение, смешиваются у конца сопла горелки и воспламеняются для образования пламени. В соответствии с составами газов, характерными для различных газов, поддерживающих горение, сопла горелок разделяются на три типа, к которым относятся сопла для газа, поддерживающего горение, который представляет собой воздух, сопла для газа, поддерживающего горение, который представляет собой обогащенный кислородом воздух, и сопла для газа, поддерживающего горение, который представляет собой чистый кислород. Содержание кислорода в газе, поддерживающем горение, в сопле такого типа, которое используется для газа, поддерживающего горение, который представляет собой обогащенный кислородом воздух, превышает 20%, при этом в сопло такого типа, которое используется для газа, поддерживающего горение, который представляет собой чистый кислород, поступает газ, поддерживающий горение, с содержанием кислорода, превышающим 99%.

Что касается сопла горелки с вышеуказанной конструкцией, то топливо и газ, поддерживающий горение, выходят в виде струй из сопла одновременно и воспламеняются для образования пламени. Имеется промежуток D между пламенем и передним концом сопла, при этом, как правило, величина промежутка D уменьшается по мере увеличения содержания кислорода в газе, поддерживающем горение, и по мере увеличения давления в рабочем пространстве установки для газификации. Поскольку температура пламени является высокой (температура в ядре пламени составляет более 2000°С), то даже если взять для расчетов температуру ядра пламени, составляющую 1500°С, то в результате будет получена «невыносимая» температура на поверхности переднего конца сопла. Это повлияет как на срок службы, так и на эксплуатационную надежность сопла.

Для преодоления данного недостатка в предшествующем уровне техники имеются решения, относящиеся к заявкам на патент Китая с номерами заявок 200620045550.6 и 88108098.5. В техническом проектном решении полость для охлаждения конца сопла образована за счет выполнения крыловидного ребра спиральной формы. Однако данное техническое проектное решение имеет следующие недостатки.

Крыловидное ребро имеет коническое соединение с поверхностью стенки полости для охлаждения независимо от того, образованы ли они в виде одного целого или скреплены посредством сварки, при этом по-прежнему существуют проблемы, связанные с перепадом температур и неравномерным напряжением смятия между местом расположения конического соединения и другими местами, что легко вызывает трещины и повреждения. После повреждения предназначенной для охлаждения полости конструктивного элемента в виде крыловидного ребра его ремонт будет затруднен, и требуется замена всего конца сопла. Предназначенная для охлаждения полость конструктивного элемента в виде крыловидного ребра будет иметь низкую изолирующую способность при эксплуатации и низкую надежность, при этом, если крыловидное ребро имеет трещину и повреждено, оно больше не будет обеспечивать направление потока охладителя, даже будет приводить к вытеканию охладителя из сопла, что влияет на сжигание.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей изобретения является разработка сопла горелки и установки для газификации угля, обеспечивающих оптимизацию конструкции полости для охлаждения и уменьшения повреждений, обусловленных неравномерными напряжениями.

В соответствии с вариантом осуществления изобретения разработано сопло горелки, содержащее корпус сопла, который выполнен с топливным каналом, каналом для газа, поддерживающего горение, и каналом для охлаждения, при этом передний конец корпуса сопла выполнен с полостью для охлаждения, в котором трубчатый элемент (pipeline) спиральной формы, который соединен с каналом для охлаждения, предусмотрен в полости для охлаждения за счет вставки в нее так, чтобы образовать канал для охлаждения, имеющий спиральную форму.

В вышеуказанном сопле горелки поперечное сечение трубчатого элемента спиральной формы предпочтительно имеет круглую форму или овальную форму.

В вышеуказанном сопле горелки полость для охлаждения предпочтительно образована посредством прикрепления и приваривания защитного элемента к поверхности стенки переднего конца сопла горелки.

В вышеуказанном сопле горелки одна или две торцевые поверхности полости для охлаждения предпочтительно образованы с канавкой, при этом форма канавки соответствует форме трубчатого элемента спиральной формы с тем, чтобы обеспечить закрепление трубчатого элемента спиральной формы в полости для охлаждения.

В вышеуказанном сопле горелки одна или две торцевые поверхности полости для охлаждения предпочтительно образованы с множеством штырей, при этом трубчатый элемент спиральной формы закреплен посредством намотки между штырями.

В вышеуказанном сопле горелки торцевая поверхность полости для охлаждения, обращенная к наружной стороне сопла горелки, предпочтительно образована с множеством штырей, при этом трубчатый элемент спиральной формы закреплен посредством намотки между штырями, торцевая поверхность полости для охлаждения, обращенная к внутренней стороне сопла горелки, образована с канавкой, при этом форма канавки соответствует форме трубчатого элемента спиральной формы с тем, чтобы обеспечить закрепление трубчатого элемента спиральной формы в полости для охлаждения.

В вышеуказанном сопле горелки трубчатый элемент для направления потока предпочтительно образован в канале для охлаждения, при этом трубчатый элемент для направления потока соединен встык с трубчатым элементом спиральной формы.

В вышеуказанном сопле горелки поперечное сечение канала для охлаждения предпочтительно является кольцевым, при этом трубчатый элемент для направления потока намотан по спирали в канале для охлаждения.

В вышеуказанном сопле горелки спирально намотанный трубчатый элемент для направления потока предпочтительно предусмотрен в части канала, представляющего собой канал для охлаждения, в который подается охладитель.

В вышеуказанном сопле горелки канал для охлаждения предпочтительно соответственно сообщается с трубчатым элементом спиральной формы и полостью для охлаждения независимо от трубчатого элемента спиральной формы.

В вышеуказанном сопле горелки предпочтительно имеются, по меньшей мере, два канала для охлаждения, по меньшей мере, один из которых сообщается с трубчатым элементом спиральной формы, и, по меньшей мере, один из которых сообщается с полостью для охлаждения независимо от трубчатого элемента спиральной формы.

В вышеуказанном сопле горелки трубчатый элемент спиральной формы предпочтительно представляет собой медную трубку, трубку из углеродистой стали или трубку из нержавеющей стали.

В вышеуказанном сопле горелки топливный канал предпочтительно предусмотрен вдоль продольной центральной оси сопла горелки, при этом канал для газа, поддерживающего горение, окружает наружную сторону топливного канала, канал для охлаждения окружает наружную сторону канала для газа, поддерживающего горение.

В вышеуказанном сопле горелки канал для охлаждения, выполненный с конфигурацией, обеспечивающей возможность подачи охладителя, и канал для охлаждения, выполненный с конфигурацией, обеспечивающей возможность обратного потока охладителя, предпочтительно выполнены оба с одной и той же стороны корпуса.

В соответствии с изобретением дополнительно разработана установка для газификации угля, которая содержит сопло горелки, выполненное в соответствии с изобретением.

Сопло горелки и установка для газификации угля, выполненные в соответствии с изобретением, посредством выполнения трубчатого элемента спиральной формы в полости для охлаждения для образования проточного канала спиральной формы, предназначенного для охлаждения, так, что канал для охлаждения, имеющий спиральную форму, представляет собой независимый трубчатый элемент, позволяют избежать образования конического соединения между каналом для охлаждения, имеющим спиральную форму, и поверхностью стенки сопла горелки, в результате чего предотвращается растрескивание полости для охлаждения, обусловленное большим перепадом температур в месте расположения конического соединения, неравномерным напряжением и термической усталостью. Технические решение по изобретению позволяет оптимизировать конструкцию той полости сопла горелки, которая предназначена для охлаждения, уменьшить вероятность повреждений, вызванных усталостью металла, и увеличить срок службы и эксплуатационную надежность сопла горелки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схематическое изображение конструкции типового сопла горелки по предшествующему уровню техники;

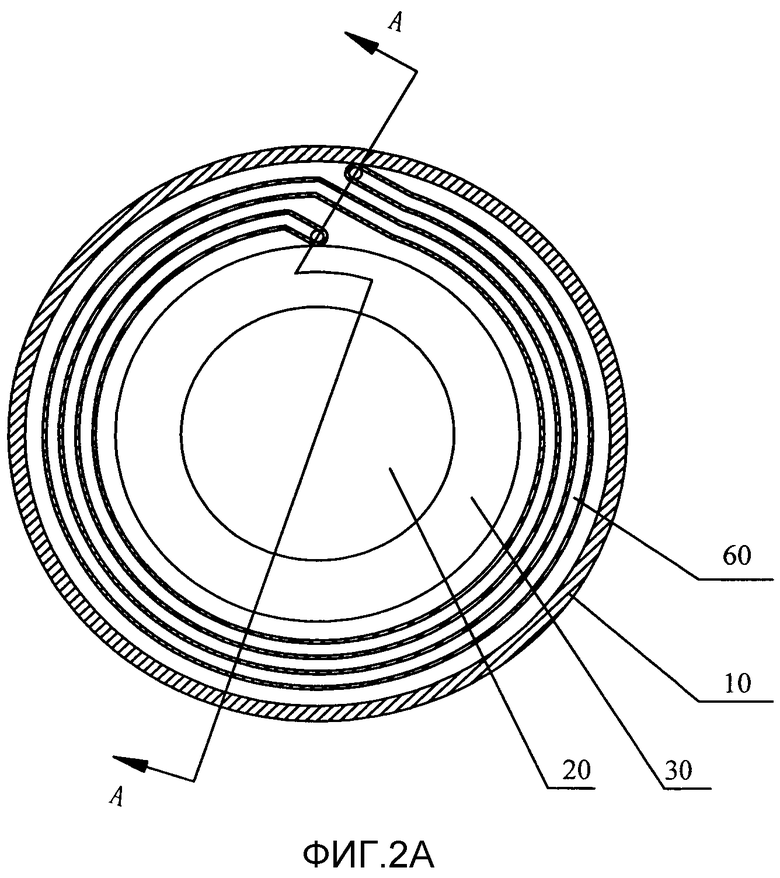

фиг.2А представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии с первым вариантом осуществления изобретения;

фиг.2В представляет собой схематическое изображение сечения, выполненного по направлению линии А-А на фиг.2А;

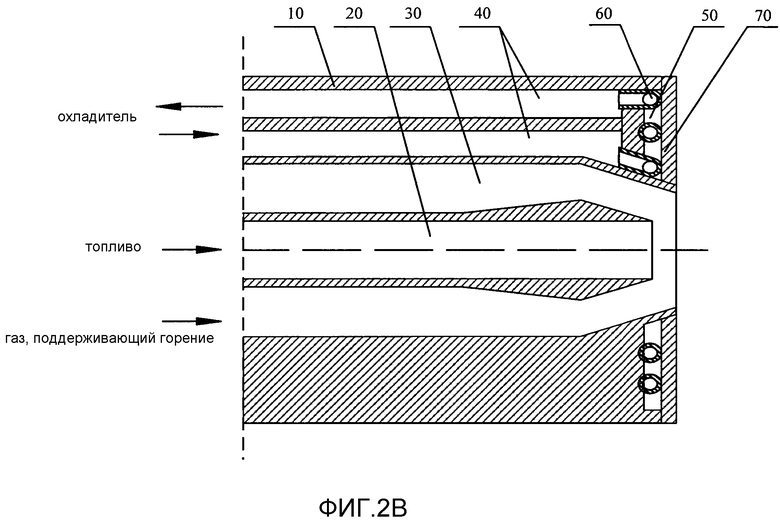

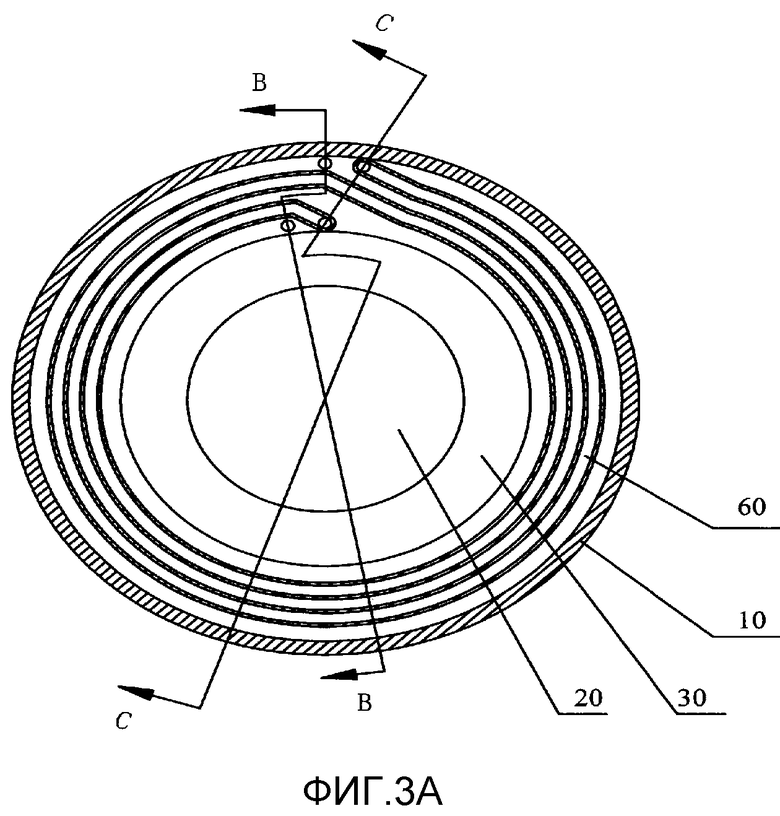

фиг.3А представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии со вторым вариантом осуществления изобретения;

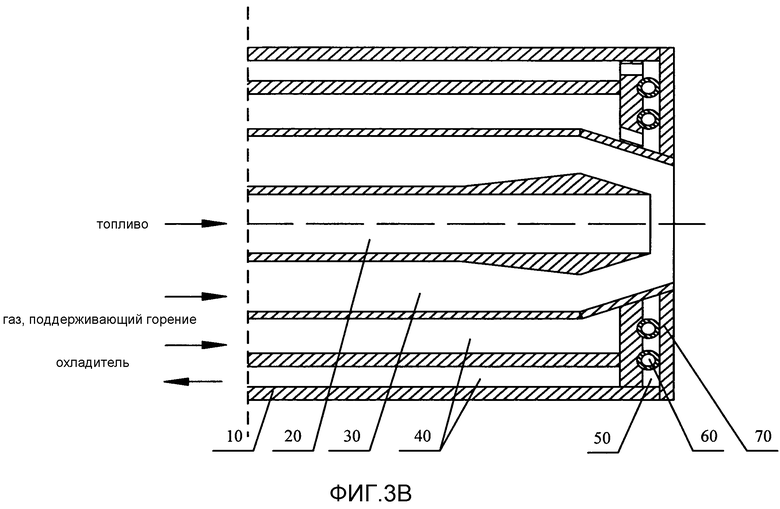

фиг.3В представляет собой схематическое изображение сечения, выполненного по направлению линии В-В на фиг.3А;

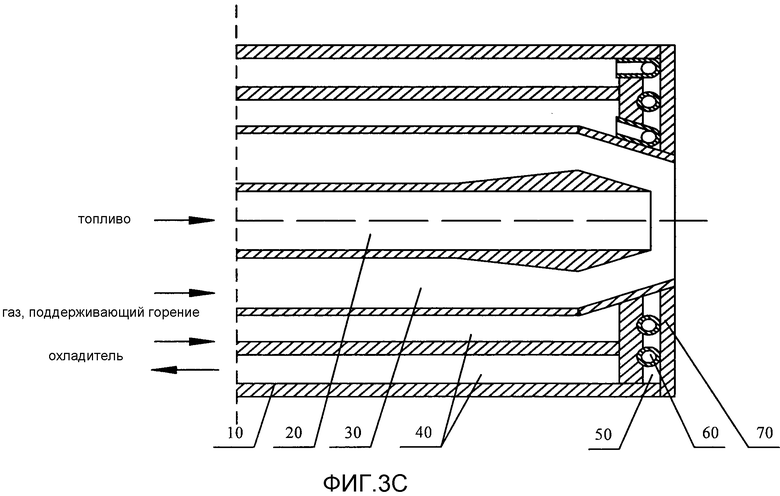

фиг.3С представляет собой схематическое изображение сечения, выполненного по направлению линии С-С на фиг.3А;

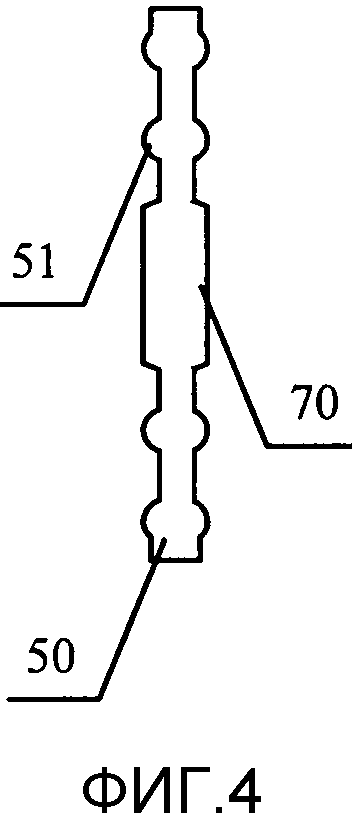

фиг.4 представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии с третьим вариантом осуществления изобретения;

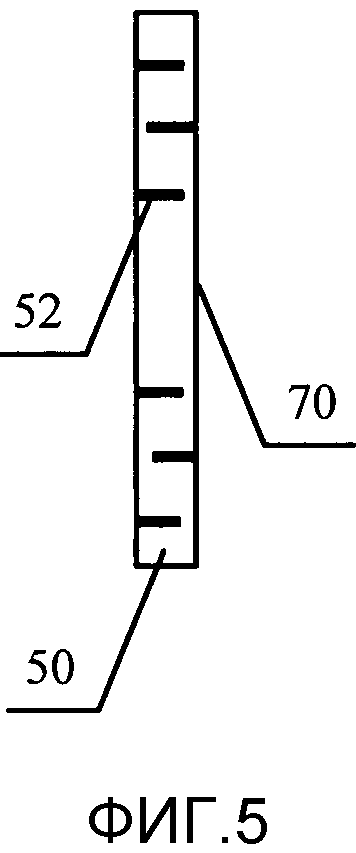

фиг.5 представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии с четвертым вариантом осуществления изобретения;

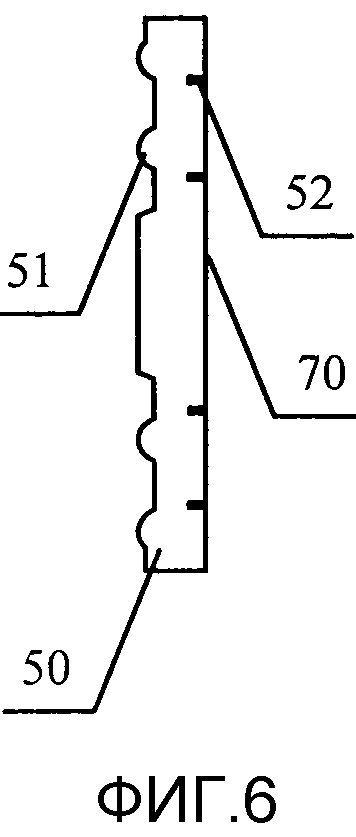

фиг.6 представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии с пятым вариантом осуществления изобретения;

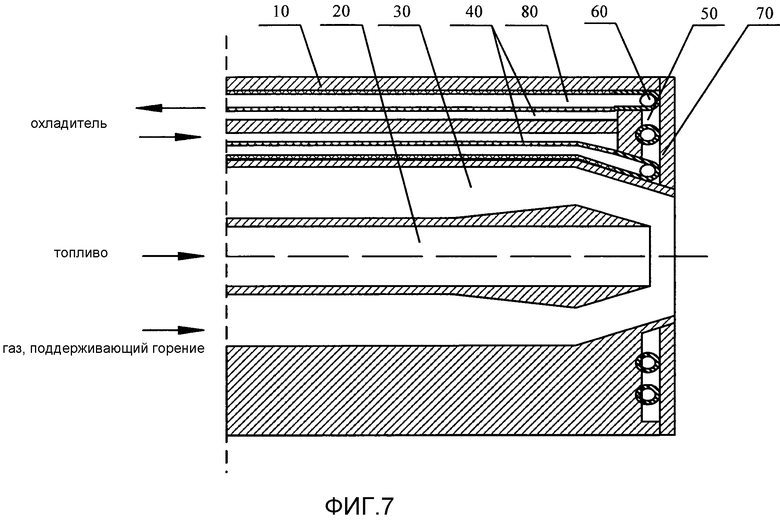

фиг.7 представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии с шестым вариантом осуществления изобретения;

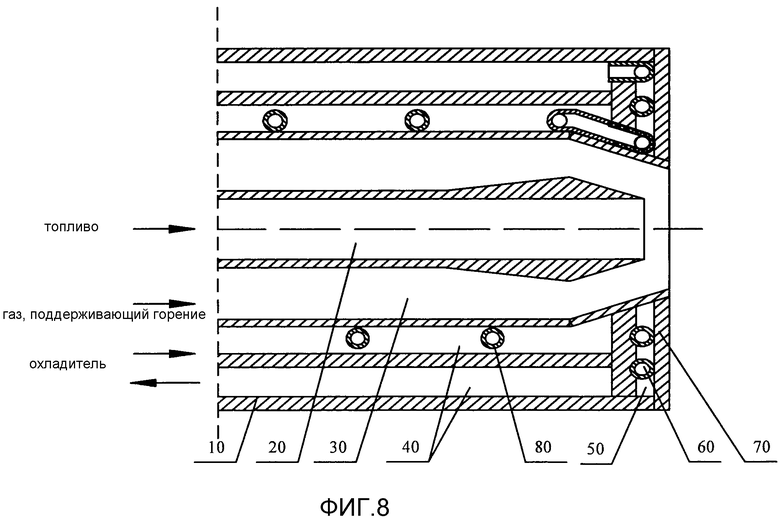

фиг.8 представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии с седьмым вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Для того чтобы сделать задачи, технические решения и преимущества вариантов осуществления изобретения более очевидными, технические решения по вариантам осуществления изобретения будут описаны более четко и полно в сочетании с чертежами вариантов осуществления изобретения. Очевидно, что варианты осуществления, описанные в данном документе, представляют собой часть вариантов осуществления, но не все варианты осуществления. Все другие варианты осуществления, получаемые на основе вариантов осуществления изобретения специалистами в данной области техники без творческой деятельности, находятся в пределах объема защиты изобретения.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Фиг.2А представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии с первым вариантом осуществления изобретения; фиг.2В представляет собой схематическое изображение сечения, выполненного по направлению линии А-А на фиг.2А; при этом сопло горелки содержит корпус 10 горелки, который выполнен с топливным каналом 20, каналом 30 для газа, поддерживающего горение, и каналом 40 для охлаждения; передний конец корпуса 10 горелки выполнен с полостью 50 для охлаждения, при этом трубчатый элемент 60 спиральной формы, который соединен с каналом 40 для охлаждения, предусмотрен в полости 50 для охлаждения за счет вставки в нее так, чтобы образовать канал для охлаждения, имеющий спиральную форму.

Данный вариант осуществления представляет собой предпочтительную конструкцию, при этом топливный канал 20 выполнен вдоль продольной центральной оси сопла 10 горелки, канал 30 для газа, поддерживающего горение, расположен вокруг наружной стороны топливного канала 20, канал 40 для охлаждения может быть предусмотрен снаружи канала 30 для газа, поддерживающего горение. Кроме того, каналы 40 для охлаждения, предпочтительно выполненные с конфигурацией, обеспечивающей возможность подвода и обратного потока охладителя, выполнены оба с одной и той же стороны корпуса 10 и сообщаются соответственно с входом и выходом трубчатого элемента 60 спиральной формы, как показано на фиг.2А и 2В, при этом фиг.2В показывает месторасположение той части трубчатого элемента 60 спиральной формы, которая предназначена для впуска охладителя, и месторасположение той части трубчатого элемента 60 спиральной формы, которая предназначена для выпуска охладителя. Центральная часть трубчатого элемента 60 спиральной формы может быть «зарезервирована» для выходной части топливного канала 20 и канала 30 для газа, поддерживающего горение. Топливный канал 20 и канал 40 для охлаждения представляют собой, по существу, цилиндрические элементы, при этом поперечное сечение канала 30 для газа, поддерживающего горение, является, по существу, кольцевым. Однако при практическом применении взаимное расположение топливного канала 20, канала 30 для газа, поддерживающего горение, и канала 40 для охлаждения, форма поперечного сечения и форма продольной оси каждого канала не ограничены фиг.2А и 2В, каждый канал может быть выполнен и расположен в соответствии с практическими потребностями, если он может обеспечить направление потока соответствующей текучей среды.

Сопло горелки, выполненное в соответствии с данным вариантом осуществления, посредством выполнения трубчатого элемента спиральной формы в полости для охлаждения за счет вставки в нее для образования проточного канала спиральной формы, предназначенного для охлаждения, так, что канал для охлаждения, имеющий спиральную форму, представляет собой независимый трубчатый элемент, позволяет избежать образования конического соединения между каналом для охлаждения, имеющим спиральную форму, и поверхностью стенки сопла горелки, в результате чего предотвращается растрескивание полости для охлаждения, обусловленное большим перепадом температур в месте расположения конического соединения и неравномерным напряжением. Данное технические решение позволяет оптимизировать конструкцию той полости сопла горелки, которая предназначена для охлаждения, уменьшить вероятность повреждений и увеличить срок службы и эксплуатационную надежность сопла горелки.

В данном варианте осуществления две полости для удерживания охладителя предпочтительно соответственно образованы внутри и снаружи трубчатого элемента спиральной формы. Канал для охлаждения может сообщаться соответственно с полостями для охлаждения внутри и снаружи трубчатого элемента спиральной формы, при этом как внутренняя, так и наружная удерживающие полости имеют текучий охладитель внутри полости. Подобная конструкция является предпочтительной вследствие того, что равномерный поток охладителя на переднем конце сопла гарантирован посредством трубчатого элемента спиральной формы, что обеспечивает хороший охлаждающий эффект, при этом двухслойные удерживающие полости гарантируют эксплуатационную надежность сопла, внутренняя и наружная удерживающие полости обеспечивают теплообмен посредством трубчатого элемента спиральной формы, температура будет, по существу, одинаковой, при этом даже если трубчатый элемент спиральной формы будет поврежден, охладитель не будет вытекать из сопла и, таким образом, не будет влиять на горение. Полость для охлаждения, расположенная снаружи трубчатого элемента спиральной формы, образует систему охлаждения снаружи трубки, что означает образование теплостойкого защитного средства на поверхности защитного элемента сопла.

Может быть предусмотрено множество способов, посредством которых трубчатый элемент 60 спиральной формы может быть закреплен в полости 50 для охлаждения, например, как в данном варианте осуществления, полость 50 для охлаждения может быть образована посредством прикрепления защитного элемента 70 к поверхности стенки переднего конца корпуса 10 сопла или может быть образована посредством прикрепления за счет сварки, при этом в данном случае трубчатый элемент 60 спиральной формы может быть закреплен в полости 50 для охлаждения посредством защитного элемента 70. Или же трубчатый элемент спиральной формы может быть закреплен путем сварки на поверхности стенки переднего конца корпуса сопла. Другие способы крепления будут описаны при описании нижеследующих вариантов осуществления.

Поскольку трубчатый элемент спиральной формы представляет собой независимую трубку, независимо от того, способ какого типа будет выбран, все способы обеспечивают возможность избежания наличия конического соединения трубчатого элемента спиральной формы с поверхностью стенки корпуса, что позволяет решить проблему неравномерных напряжений. Поперечное сечение трубчатого элемента спиральной формы предпочтительно имеет круглую форму или овальную форму, при этом трубчатый элемент, по существу, цилиндрической формы позволяет эффективно избежать конического соединения.

Кроме того, техническое решение по данному варианту осуществления имеет преимущества, заключающиеся в низкой производственной себестоимости и низких эксплуатационных затратах. Независимый трубчатый элемент спиральной формы, предусмотренный в полости для охлаждения за счет вставки в нее, может быть удален и заменен напрямую, при этом отсутствует необходимость в замене всего сопла горелки, следовательно, отсутствует необходимость в прекращении использования сопла горелки в течение длительного промежутка времени.

ВТОРОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Фиг.3А представляет собой схематическое изображение конструкции сопла горелки, выполненного в соответствии со вторым вариантом осуществления изобретения, фиг.3В представляет собой схематическое изображение сечения, выполненного по направлению линии В-В на фиг.3А, фиг.3С представляет собой схематическое изображение сечения, выполненного по направлению линии С-С на фиг.3А. Различие между данным вариантом осуществления и первым вариантом осуществления заключается в том, что имеются два канала 40 для охлаждения, выполненные в корпусе 10, один из которых сообщается с трубчатым элементом 60 спиральной формы, при этом другой канал 40 для охлаждения сообщается с полостью 50 для охлаждения независимо от трубчатого элемента 60 спиральной формы, как показано на фиг.3А, 3В и 3С, при этом соответственно образуются вход и выход двух каналов 40 для охлаждения. Каналы 40 для охлаждения, образующие канал для подвода и канал для обратного потока, соответственно предусмотрены с двух сторон корпуса 10.

В данном варианте осуществления полость для охлаждения разделена на два канала для охлаждения, имеющих спиральную форму, посредством трубчатого элемента спиральной формы, и в оба данных канала охладитель подается независимо посредством канала для охлаждения, что может обеспечить дополнительное усиление охлаждающего эффекта.

В определенном случае применения число каналов для охлаждения не ограничено двумя, при этом может быть предусмотрено, по меньшей мере, два канала для охлаждения, по меньшей мере, один из которых сообщается с трубчатым элементом спиральной формы, и, по меньшей мере, один из которых сообщается с полостью для охлаждения независимо от трубчатого элемента спиральной формы. Одна или несколько групп частей для ввода охладителя и частей для выхода охладителя могут быть предусмотрены в трубчатом элементе спиральной формы и в охлаждающей полости так, чтобы обеспечить соединение с соответствующим каналом для охлаждения. Число трубчатых элементов спиральной формы также не ограничено одним, при этом может быть предусмотрено множество трубчатых элементов спиральной формы, которые соединены с одним каналом для охлаждения или соответственно соединены с множеством каналов для охлаждения.

ТРЕТИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Фиг.4 представляет собой схематическое частичное изображение конструкции сопла горелки, выполненного в соответствии с третьим вариантом осуществления изобретения, при этом данный вариант осуществления может базироваться на техническом решении, соответствующем каждому вышеприведенному варианту осуществления, канавка 51 может быть образована на одной или двух торцевых поверхностях полости 50 для охлаждения, при этом она, как правило, образована на поверхности стенки переднего конца корпуса 10 сопла и на защитном элементе 70, при этом форма канавки 51 соответствует форме трубчатого элемента спиральной формы, что обеспечивает закрепление трубчатого элемента спиральной формы в полости 50 для охлаждения.

Способ крепления трубчатого элемента спиральной формы, предусмотренный в данном варианте осуществления, может обеспечить дополнительное уменьшение зоны точечного соединения или линейного соединения между трубчатым элементом спиральной формы и поверхностью стенки корпуса, увеличение зоны контакта между трубчатым элементом спиральной формы и корпусом, что не только обеспечивает улучшение характеристик охлаждения за счет теплопроводности, но также позволяет избежать повреждения и поломки в месте жесткого соединения, обусловленных неравномерными напряжениями.

Кроме того, в каждом вышеприведенном варианте осуществления предусмотрен независимый трубчатый элемент для образования канала для охлаждения, который фактически обеспечивает образование двух полостей для удерживания жидкого охладителя с внутренней стороны и наружной стороны трубчатого элемента спиральной формы.

В каждом варианте осуществления изобретения трубчатый элемент спиральной формы предпочтительно представляет собой медную трубку, трубку из углеродистой стали или трубку из нержавеющей стали и т.д. или может быть изготовлен из других материалов с хорошей теплопроводностью с тем, чтобы усилить эффект теплопередачи, обеспечиваемый охладителем внутри и снаружи трубчатого элемента спиральной формы.

ЧЕТВЕРТЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Фиг.5 представляет собой схематическое частичное изображение конструкции сопла горелки, выполненного в соответствии с четвертым вариантом осуществления изобретения, при этом данный вариант осуществления может базироваться на техническом решении, соответствующем каждому вышеприведенному варианту осуществления, и в данном варианте осуществления предусмотрен другой способ крепления трубчатого элемента 60 спиральной формы. В данном варианте осуществления одна или две торцевые поверхности полости 50 для охлаждения образованы с многочисленными штырями 52, при этом штыри 52 выполнены так, что они обращены внутрь полости 50 для охлаждения и могут быть, по существу, перпендикулярными к поверхности стенки переднего конца корпуса 10, при этом трубчатый элемент 60 спиральной формы закреплен посредством намотки между штырями 52.

Техническое решение по данному варианту осуществления также позволяет избежать непосредственного жесткого соединения между трубчатым элементом спиральной формы и поверхностью стенки корпуса с тем, чтобы уменьшить возможность повреждения и облегчить установку и снятие.

ПЯТЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Фиг.6 представляет собой схематическое частичное изображение конструкции сопла горелки, выполненного в соответствии с пятым вариантом осуществления изобретения, который в более предпочтительном случае объединяет технические средства по третьему варианту осуществления и четвертому варианту осуществления, при этом торцевая поверхность полости 50 для охлаждения, обращенная наружу по отношению к соплу горелки, образована с множеством штырей 52, при этом штыри 52 выполнены так, что они обращены внутрь полости 50 для охлаждения, при этом штыри 52, как правило, образованы на защитном элементе 70, и трубчатый элемент спиральной формы закреплен посредством намотки между штырями 52. Торцевая поверхность полости 50 для охлаждения, обращенная внутрь сопла горелки, образована с канавкой 51, как правило, образованной на поверхности стенки переднего конца сопла 10 горелки, при этом форма канавки 51 соответствует форме трубчатого элемента спиральной формы с тем, чтобы обеспечить закрепление трубчатого элемента спиральной формы в полости 50 для охлаждения.

Вышеприведенное техническое решение облегчает обработку и изготовление, при этом защитный элемент сопла горелки может быть выполнен с плоской формой, и штыри будут приварены внутри.

ШЕСТОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Фиг.7 представляет собой схематическое частичное изображение конструкции сопла горелки, выполненного в соответствии с шестым вариантом осуществления изобретения, при этом данный вариант осуществления может базироваться на техническом решении, соответствующем каждому вышеприведенному варианту осуществления, и данный вариант осуществления позволяет дополнительно оптимизировать конструкцию канала 40 для охлаждения. В данном варианте осуществления направляющая трубка 80 образована в канале 40 для охлаждения, при этом трубка 80 для направления потока соединена встык с трубчатым элементом 60 спиральной формы, то есть трубка 80 для направления потока сообщается с отверстием в трубке, представляющей собой трубчатый элемент 60 спиральной формы, с обеспечением герметичности соединения между ними, но не сообщается с полостью 50 для охлаждения независимо от трубчатого элемента 60 спиральной формы.

Техническое решение по данному варианту осуществления обеспечивает наличие независимой направляющей трубки для трубчатого элемента спиральной формы, при этом направляющая трубка обеспечивает прямую подачу охладителя для трубчатого элемента спиральной формы. Канал для охлаждения, предусмотренный снаружи направляющей трубки, может иметь или не иметь охладитель, то есть пространство, наружное по отношению к трубчатому элементу спиральной формы, может быть предусмотрено или с охладителем, или без охладителя.

СЕДЬМОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Фиг.8 представляет собой схематическое частичное изображение конструкции сопла горелки, выполненного в соответствии с седьмым вариантом осуществления изобретения, при этом данный вариант осуществления может базироваться на шестом варианте осуществления, при этом поперечное сечение канала 40 для охлаждения имеет кольцевую форму и направляющая трубка 80 намотана по спирали в канале 40 для охлаждения. Направляющая трубка 80 предпочтительно предусмотрена в только в части канала, представляющего собой канал 40 для охлаждения, в которую подается охладитель.

Направляющая трубка 80 соединена встык с входом трубчатого элемента 60 спиральной формы, то есть направляющая трубка 80 сообщается с входом трубчатого элемента 60 спиральной формы с обеспечением герметичности соединения между ними, при этом выход трубчатого элемента 60 спиральной формы сообщается с другим каналом 40 для охлаждения.

В вышеприведенном шестом варианте осуществления канал для охлаждения может иметь трубчатую форму и может быть предусмотрен только с одной стороны корпуса, или канал для охлаждения может представлять собой канал, поперечное сечение которого имеет кольцевую форму и который расположен вокруг наружной стороны канала для газа, поддерживающего горение. В данном седьмом варианте осуществления канал для охлаждения представляет собой, в частности, канал, поперечное сечение которого имеет кольцевую форму и который расположен вокруг наружной стороны канала для газа, поддерживающего горение, направляющая трубка намотана в канале для охлаждения, что гарантирует достаточную теплопередачу, обеспечиваемую охладителем внутри и снаружи полости для охлаждения.

В соответствии с вариантом осуществления изобретения дополнительно предложена установка для газификации угля, которая содержит сопло горелки, выполненное в соответствии с любым вариантом осуществления изобретения. Установка для газификации угля посредством выполнения трубчатого элемента спиральной формы в полости для охлаждения за счет вставки в нее для образования проточного канала спиральной формы, предназначенного для охлаждения, так, что канал для охлаждения, имеющий спиральную форму, представляет собой независимый трубчатый элемент, позволяет избежать образования конического соединения между каналом для охлаждения, имеющим спиральную форму, и поверхностью стенки сопла горелки, в результате чего предотвращается растрескивание полости для охлаждения, обусловленное большим перепадом температур в месте расположения конического соединения и неравномерным напряжением. Техническое решение позволяет оптимизировать конструкцию той полости сопла горелки, которая предназначена для охлаждения, уменьшить вероятность повреждений и повысить эксплуатационную надежность сопла горелки.

В завершение следует отметить, что вышеприведенные варианты осуществления представлены только для описания технических решений по изобретению, но не предназначены для ограничения изобретения. Средним специалистам в данной области техники должно быть понятно, что несмотря на то, что изобретение было подробно описано со ссылкой на вышеприведенные варианты осуществления, могут быть выполнены модификации технических решений, описанных в вышеприведенных вариантах осуществления, или могут быть выполнены эквивалентные замены некоторых технических элементов/признаков в технических решениях при условии, что все подобные модификации и замены не вызывают отхода сущности соответствующих технических решений от объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННАЯ СИСТЕМА СГОРАНИЯ | 2013 |

|

RU2561956C2 |

| ФОРСУНКА И НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИМЕНЕНИЯ В ПРОЦЕССЕ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ И СПОСОБ РАБОТЫ НАГНЕТАТЕЛЬНОГО УСТРОЙСТВА | 2017 |

|

RU2719853C1 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛООБМЕННИК С ПЛАСТМАССОВЫМ КОРПУСОМ | 2003 |

|

RU2317490C2 |

| СОПЛО ДЛЯ ПОДАЧИ ГОРЯЩЕЙ ПЛАЗМЫ | 2013 |

|

RU2700266C2 |

| Горелка для камеры сгорания газотурбинной энергосиловой установки, камера сгорания газотурбинной энергосиловой установки, содержащая такую горелку, и газотурбинная энергосиловая установка, содержащая такую камеру сгорания | 2017 |

|

RU2755240C2 |

| ЖИДКОСТНАЯ ПУСКОВАЯ ТРУБКА С КОЖУХОМ | 2014 |

|

RU2657075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| УПРАВЛЕНИЕ РАБОТОЙ ВРАЩАЮЩЕЙСЯ ПЕЧИ ДЛЯ ПРОИЗВОДСТВА ГИДРАВЛИЧЕСКОГО СВЯЗУЮЩЕГО | 2015 |

|

RU2707036C1 |

| ТРУБЧАТАЯ КАМЕРА СГОРАНИЯ ДЛЯ ГАЗОВОЙ ТУРБИНЫ И ГАЗОВАЯ ТУРБИНА, СОДЕРЖАЩАЯ ТАКУЮ ТРУБЧАТУЮ КАМЕРУ СГОРАНИЯ | 2017 |

|

RU2761262C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2082915C1 |

В изобретении раскрыты сопло горелки и установка для газификации угля. Сопло горелки содержит корпус сопла, который выполнен с трубкой для топлива, трубкой для газа, поддерживающего горение, и трубкой для охлаждения, при этом передний конец корпуса сопла выполнен с полостью для охлаждения, при этом трубчатый элемент спиральной формы, который соединен с трубкой для охлаждения, предусмотрен в полости для охлаждения за счет вставки в нее так, чтобы образовать канал для охлаждения, имеющий спиральную форму. Изобретение позволяет оптимизировать конструкцию той полости сопла горелки, которая предназначена для охлаждения, уменьшить вероятность повреждений, вызванных усталостью металла, и увеличить срок службы и эксплуатационную надежность сопла горелки. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Сопло горелки, содержащее корпус сопла, который выполнен с топливным каналом, каналом для газа, поддерживающего горение, и каналом для охлаждения, при этом передний конец корпуса сопла выполнен с полостью для охлаждения, в котором в полости для охлаждения с возможностью формирования канала для охлаждения спиральной формы установлен трубчатый элемент спиральной формы, соединенный с каналом для охлаждения, причем одна или две торцевые поверхности полости для охлаждения образованы с канавкой, при этом форма канавки соответствует форме трубчатого элемента спиральной формы с тем, чтобы обеспечить закрепление трубчатого элемента спиральной формы в полости для охлаждения.

2. Сопло горелки по п. 1, в котором поперечное сечение трубчатого элемента спиральной формы имеет круглую форму или овальную форму.

3. Сопло горелки по п. 1, в котором полость для охлаждения образована посредством прикрепления и приваривания защитного элемента к поверхности стенки переднего конца сопла горелки.

4. Сопло горелки по п. 1, или 2, или 3, в котором одна или две торцевые поверхности полости для охлаждения образованы с множеством штырей, при этом трубчатый элемент спиральной формы закреплен посредством намотки между штырями.

5. Сопло горелки по п. 1, или 2, или 3, в котором торцевая поверхность полости для охлаждения, обращенная к наружной стороне сопла горелки, образована с множеством штырей, при этом трубчатый элемент спиральной формы закреплен посредством намотки между штырями; торцевая поверхность полости для охлаждения, обращенная к внутренней стороне сопла горелки, образована с канавкой, при этом форма канавки соответствует форме трубчатого элемента спиральной формы с тем, чтобы обеспечить закрепление трубчатого элемента спиральной формы в полости для охлаждения.

6. Сопло горелки по п. 1, или 2, или 3, в котором трубчатый элемент для направления потока образован в канале для охлаждения, при этом трубчатый элемент для направления потока соединен встык с трубчатым элементом спиральной формы.

7. Сопло горелки по п. 6, в котором поперечное сечение канала для охлаждения является кольцевым, при этом трубчатый элемент для направления потока намотан по спирали в канале для охлаждения.

8. Сопло горелки по п. 7, в котором спирально намотанный трубчатый элемент для направления потока предусмотрен в части канала, представляющего собой канал для охлаждения, в который подается охладитель.

9. Сопло горелки по п. 1, или 2, или 3, в котором канал для охлаждения соответственно сообщается с трубчатым элементом спиральной формы и полостью для охлаждения независимо от трубчатого элемента спиральной формы.

10. Сопло горелки по п. 1, или 2, или 3, в котором имеются, по меньшей мере, два канала для охлаждения, по меньшей мере, один из которых сообщается с трубчатым элементом спиральной формы, и, по меньшей мере, один из которых сообщается с полостью для охлаждения независимо от трубчатого элемента спиральной формы.

11. Сопло горелки по п. 1, или 2, или 3, в котором трубчатый элемент спиральной формы представляет собой медную трубку, трубку из углеродистой стали или трубку из нержавеющей стали.

12. Сопло горелки по п. 1, или 2, или 3, в котором топливный канал предусмотрен вдоль продольной центральной оси сопла горелки, при этом канал для газа, поддерживающего горение, окружает наружную сторону топливного канала, канал для охлаждения окружает наружную сторону канала для газа, поддерживающего горение.

13. Сопло горелки по п. 12, в котором канал для охлаждения, выполненный с конфигурацией, обеспечивающей возможность подачи охладителя, и канал для охлаждения, выполненный с конфигурацией, обеспечивающей возможность обратного потока охладителя, выполнены оба с одной и той же стороны корпуса.

14. Установка для газификации угля, отличающаяся тем, что она содержит сопло горелки по любому из пп. 1-13.

| CN 100470127 C, 18.03.2009 | |||

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ | 0 |

|

SU397714A1 |

| РАЗРЕЗНОЕ КРЫЛО С ПРОРЕЗАМИ ВБЛИЗИ ПЕРЕДНЕЙ И ЗАДНЕЙ КРОМОК | 1929 |

|

SU21948A1 |

| US 0006755355 B2, 29.06.2004. | |||

Авторы

Даты

2016-01-20—Публикация

2011-07-15—Подача