ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к соплу для подачи горящей плазмы для газификатора, печи или для другой емкости реактора.

УРОВЕНЬ ТЕХНИКИ

Плазменные газификационные реакторы (иногда называемые "ПГР") представляют собой тип пиролизного реактора, известного и используемого для переработки любого из широкого диапазона материалов, включая, например, металлолом, опасные отходы, другие муниципальные и промышленные отходы и материалы мусорных свалок, а также растительные отходы или биомассу, с извлечением полезных материалов, например металлов или синтетического газа ("сингаз"), или со стеклованием неиспользуемых отходов для более легкой утилизации. В настоящем описании термины "плазменный газификационный реактор" и "ПГР" предназначены для обозначения реакторов одного и того же общего типа, используемых для газификации или витрификации, или для того и другого. Если контекст не определяет иного, то используемые здесь термины, такие как "газификатор" или "газификация", могут пониматься как используемые альтернативно или дополнительно к терминам "витрификатор" или "витрификация", и наоборот.

ПГР и их различные применения описаны, например, в патенте США № 7632394, выданном 15 декабря 2009 г. на имя Диге (Dighe) и др., озаглавленном "Система и процесс для облагораживания тяжелых углеводородов", в публикации патентной заявки № 2009/0307974 на имя Диге и др., озаглавленной "Система и процесс для уменьшения тепличного газа и конверсии биомассы", и в публикации патентной заявки № 2010/0199557 на имя Диге и др., озаглавленной "Плазменный газификационный реактор", все из которых включены в настоящее описание в качестве ссылки в части содержащихся описаний плазменных газификационных реакторов и способов их практического исполнения.

Тепло от электрической дуги может быть введено в "вагранку", печь или в другую реакторную емкость для повышения ее работы посредством обеспечения потока очень горячего газа, который может быть либо окисляющим, либо понижающим и, кроме того, может быть смешан с измельченным материалом. Электрическая дуга может быть зажжена в плазменной горелке, в которой эта электрическая дуга ионизирует газ, который выдувается из конца горелки, давая поток горячего газа, обычно имеющий рабочую температуру порядка, например, 10000°F или 5538°С.

Тепло от электрической дуги может быть передано посредством перегретого газа (плазмы) в газификатор или в печь. Чтобы направить большое количество тепловой энергии в "вагранку" или в другую печь, может быть использовано подающее сопло, такая как описанная в патенте США № 4761793. Является эффективным подающим сопло, описанное в патенте США № 4530101, но она ограничена с точки зрения функциональной длины (то есть расстояние между плазменной горелкой и коксовой колошей в газификаторе или в печи является ограниченным). Чтобы передать тепловую энергию от плазменной горелки, может быть использовано подающее сопло с трубчатой или конической камерой в сочетании с "завесочным газом", которая отделяет поток перегретого газа от стенок камеры. Желательно обеспечить, чтобы поток перегретого газа оставался аксиальным по длине камеры, в противном случае воздействие потока перегретого газа на камеру может вызвать механическое разрушение стенки камеры. Стенка камеры обычно отлита из огнеупорного материала и охлаждается водой. При больших длинах этой камеры много энергии из тока перегретого газа теряется на водяное охлаждение стенки камеры. Эти тепловые потери на водяное охлаждение уменьшают эффективность всего процесса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном объекте изобретение обеспечивает устройство, содержащее камеру фурмы, плазменную горелку, сконфигурированную с возможностью генерации перегретого газа и направления перегретого газа в камеру фурмы в аксиальном направлении, и узел для впуска завесочного газа, сконфигурированный с возможностью направления завесочного газа в камеру фурмы, при этом одна часть завесочного газа инжектируется коаксиально с перегретым газом, а вторая часть завесочного газа инжектируется в виде завихрения, защищающего (экранирующего) стенки фурмы.

В другом объекте изобретение обеспечивает устройство, содержащее камеру фурмы, плазменную горелку, сконфигурированную с возможностью генерации перегретого газа и направления перегретого газа в камеру фурмы в аксиальном направлении, и узел для впуска завесочного газа, включающий в себя проход, окружающий плазменную горелку, и отверстие вокруг плазменной горелки для инжектирования завесочного газа вокруг перегретого газа.

В другом объекте изобретение обеспечивает устройство, содержащее камеру фурмы, плазменную горелку, сконфигурированную с возможностью генерации перегретого газа и направления перегретого газа в камеру фурмы в аксиальном направлении, и узел для впуска завесочного газа, включающий в себя проход, окружающий плазменную горелку, и множество лопаток вокруг плазменной горелки для инжектирования завесочного газа вокруг перегретого газа.

В другом объекте изобретение обеспечивает устройство, содержащее камеру фурмы, сконфигурированную с возможностью расположения смежно с плазменной горелкой, множество сопел инжекции газа, расположенных смежно со стенкой камеры фурмы с целью инжектирования завесочного газа, в котором сопла инжекции газа направляют завесочный газ в тангенциальном направлении, чтобы заставить завесочный газ спирально перемещаться вдоль стенки камеры фурмы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

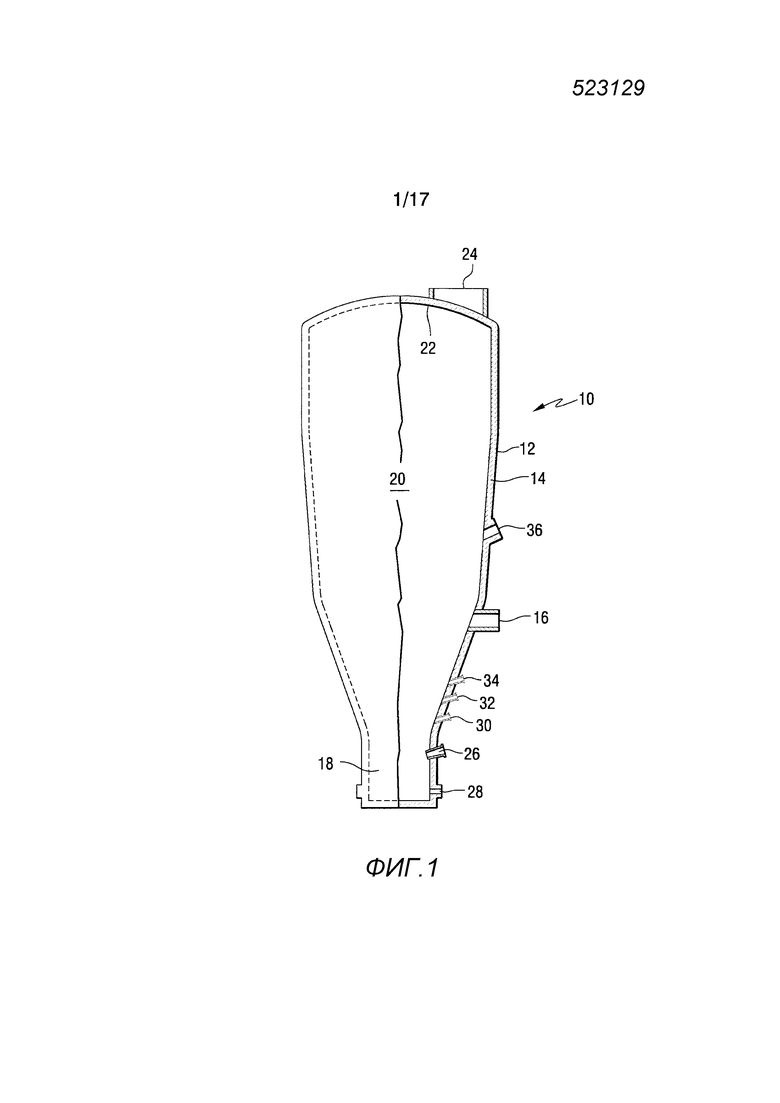

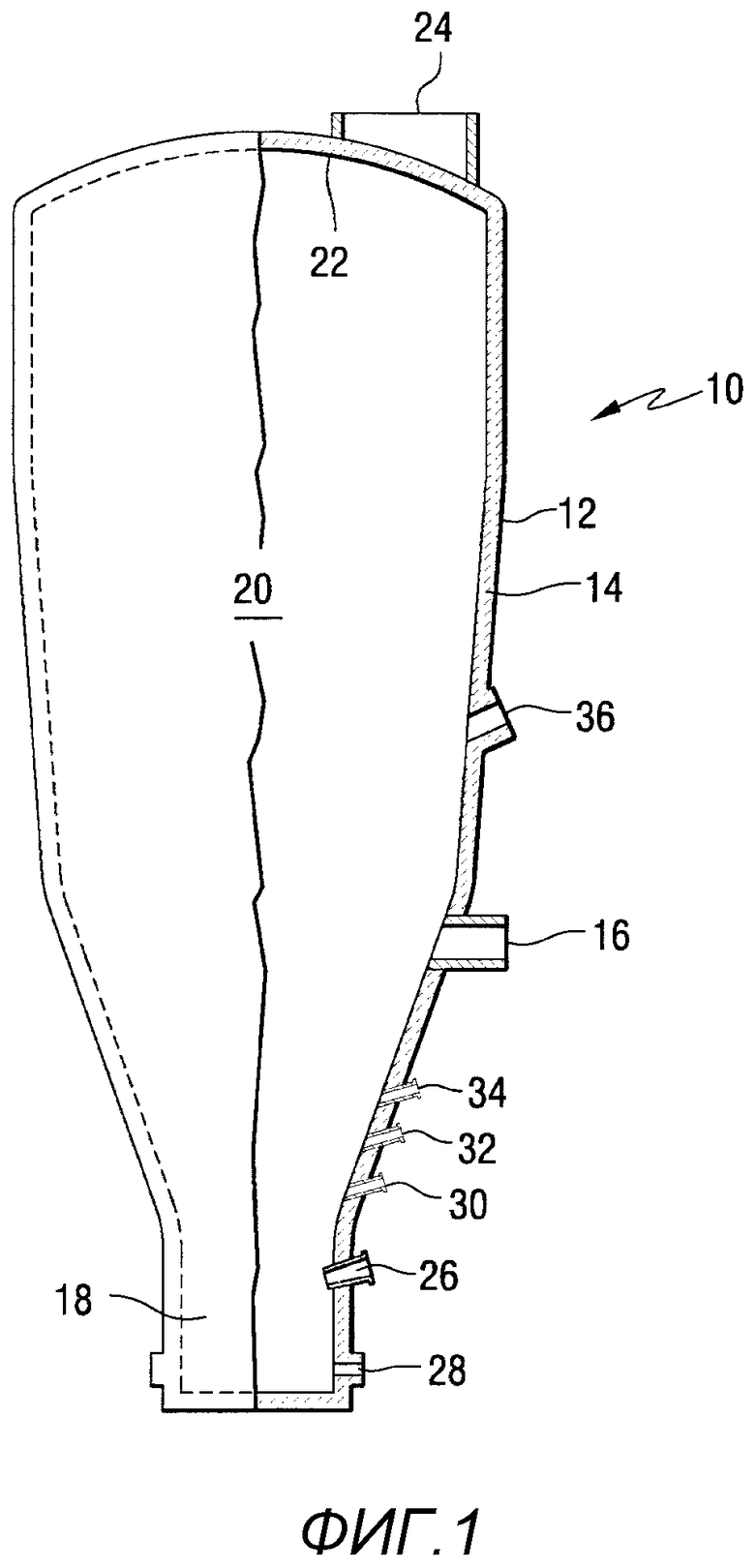

Фиг.1 представляет собой вид сбоку, частично в сечении, примера плазменного газификационного реактора.

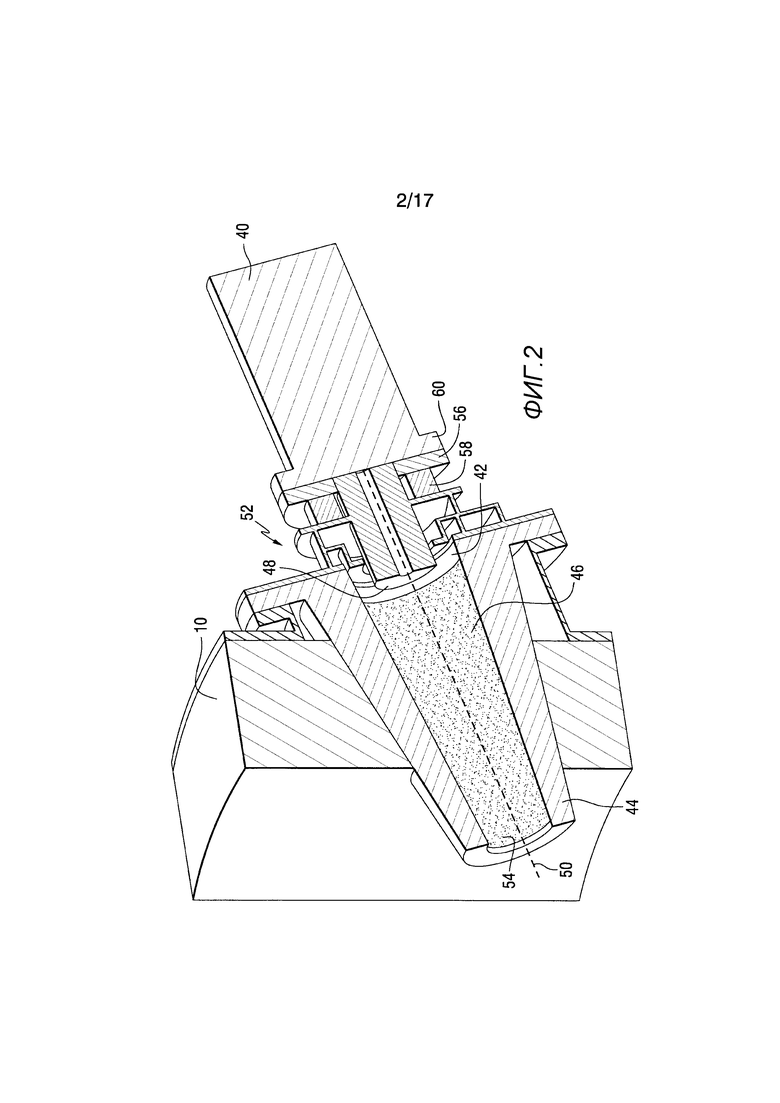

Фиг.2 представляет собой схематичный вид поперечного сечения плазменной горелки и связанной с ней фурмы.

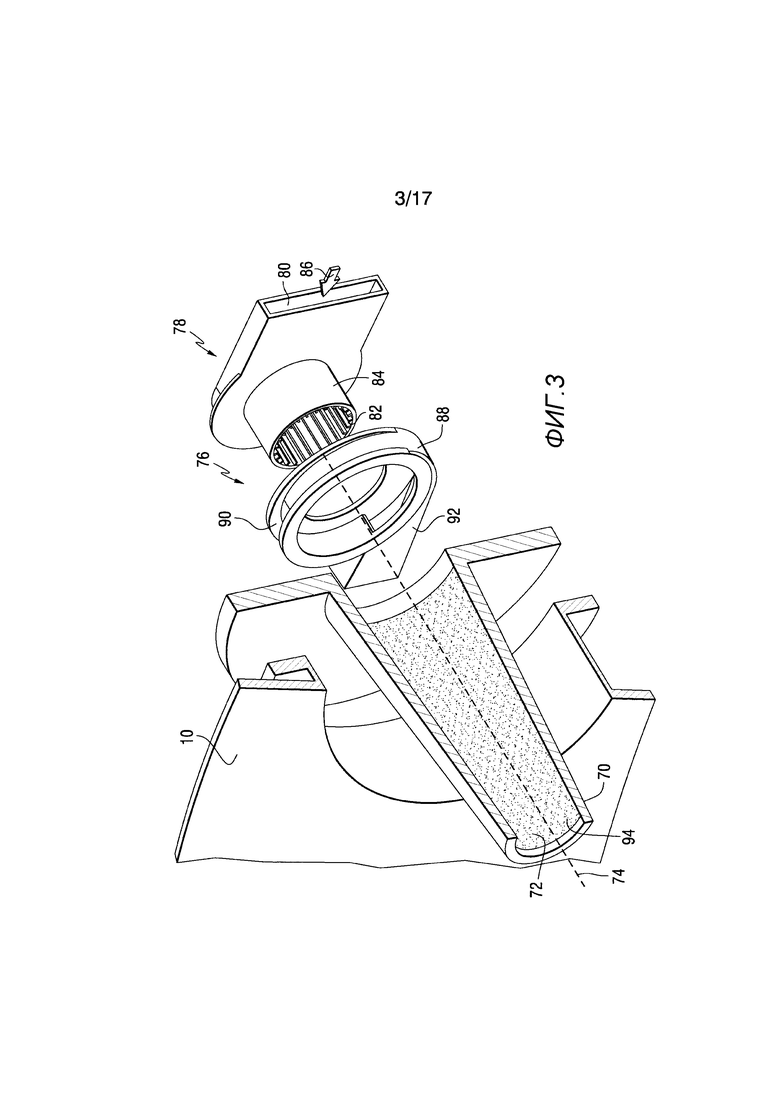

Фиг.3 представляет собой покомпонентное изображение, частично в сечении, фурмы и подающего узла завесочного газа.

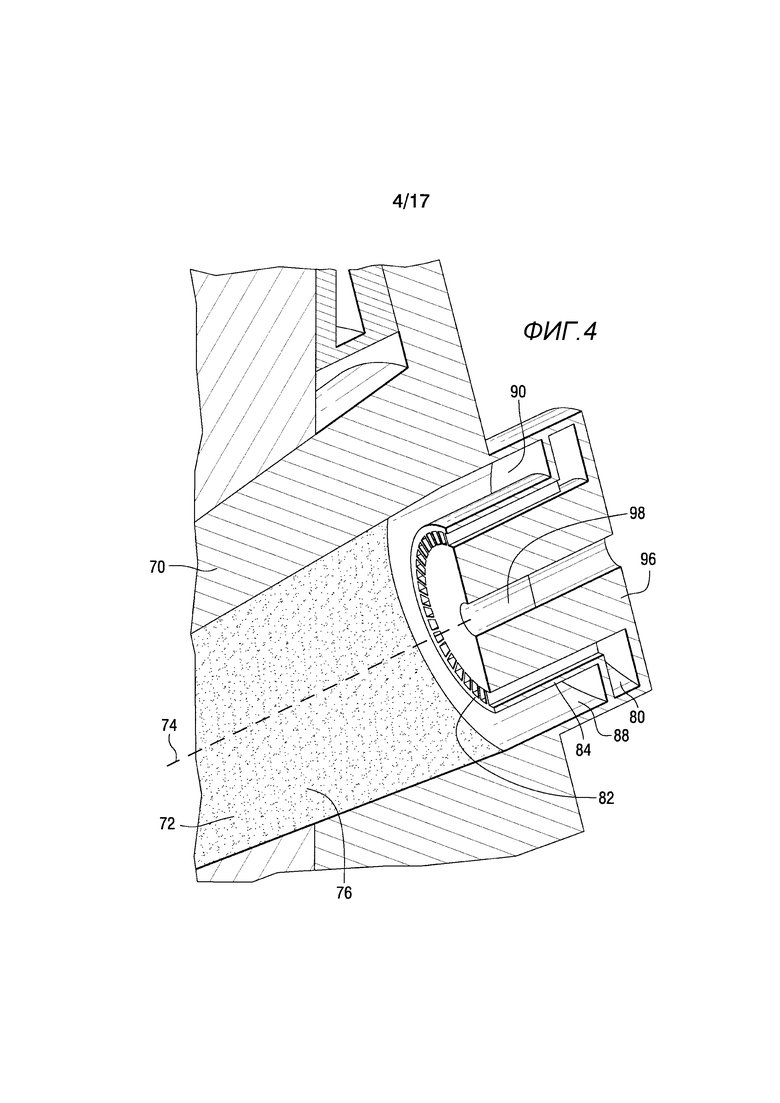

Фиг.4 представляет собой схематичный вид поперечного сечения части фурмы и подающего узла завесочного газа.

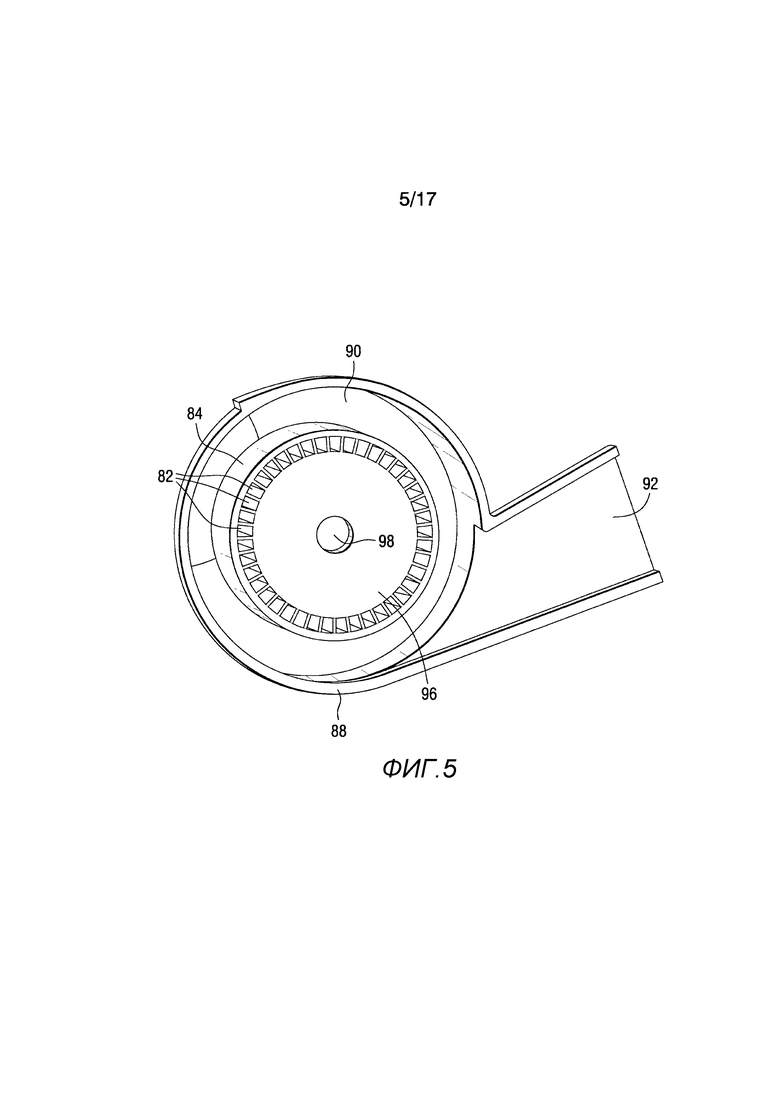

Фиг.5 представляет собой схематичный вид поперечного сечения подающего узла завесочного газа по фиг.4.

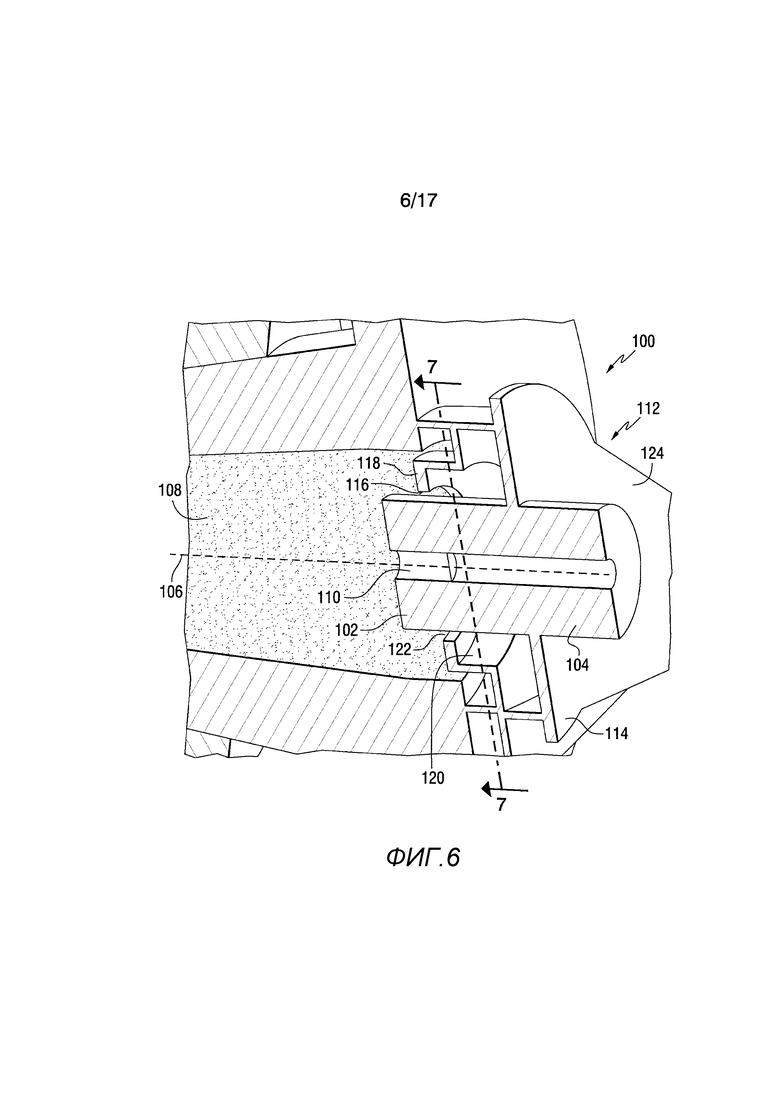

Фиг.6 представляет собой схематичный вид поперечного сечения части фурмы и подающего узла завесочного газа.

Фиг.7 представляет собой схематичный вид сечения спирально подающего узла для завесочного газа, выполненного по линии 7-7 на фиг.6.

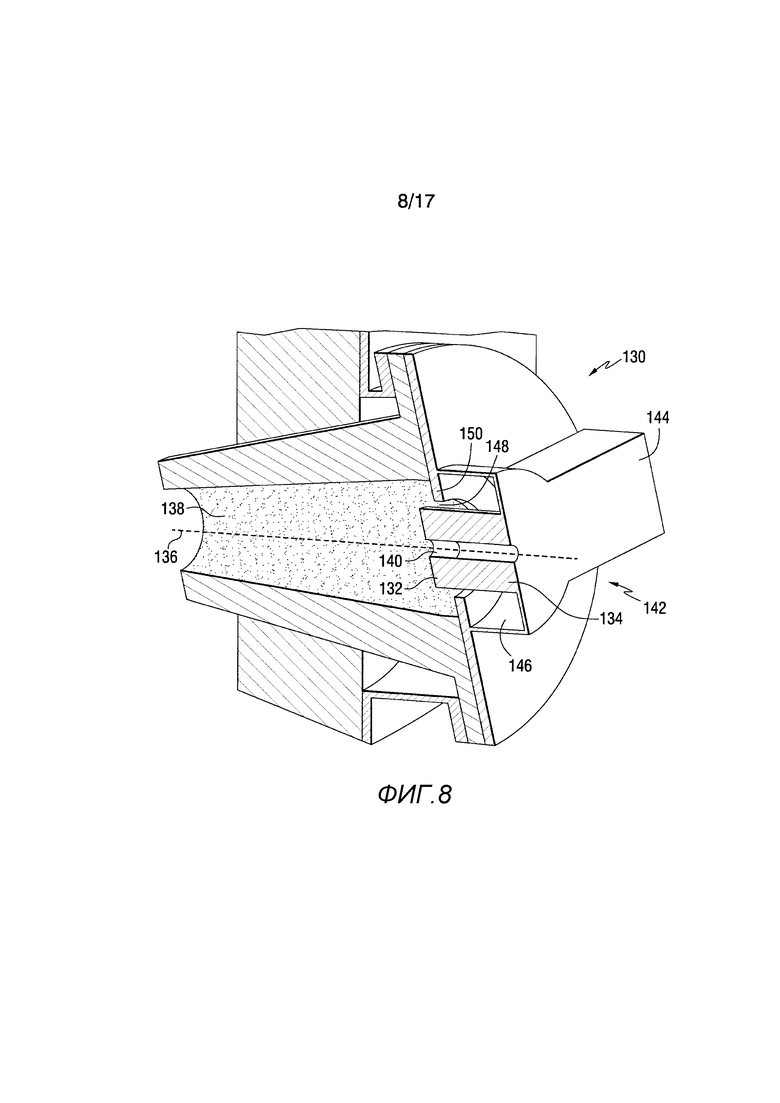

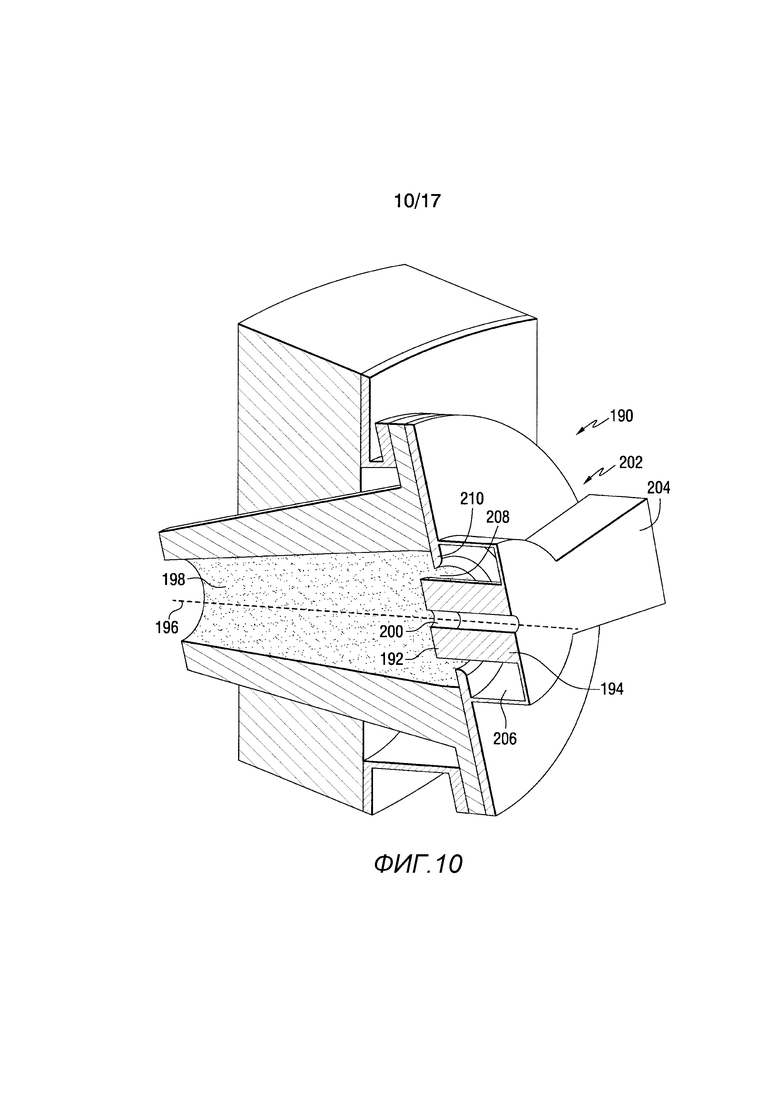

Фиг.8-15 представляют собой схематичные виды сечений различных фурм и подающих узлов завесочного газа.

Фиг.16 представляет собой схематичное покомпонентное изображение, частично в сечении, фурмы и подающего узла завесочного газа.

Фиг.17 представляет собой вид поперечного сечения части фурмы с множественными соплами для завесочного газа.

Фиг.18 представляет собой вид сечения фурмы по фиг.17, выполненного по линии 18-18.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном объекте настоящее изобретение относится к узлам плазменной горелки, которые могут быть использованы в комбинации с емкостью реактора, такого как реактор газификации или витрификации.

В различных вариантах исполнения плазменная горелка, сконфигурированная с возможностью подачи струи или факела горячего газового потока (называемого также перегретым газовым потоком), используется в комбинации со структурой (то есть узлом для впуска завесы), которая подает относительно холодный газ (то есть завесочный газ) вокруг перегретого газового потока. Узел для впуска завесы может подавать две или больше комбинаций потока холодного газа, который окружает перегретый газовый поток. Узел для впуска завесы может быть соединен с трубчатой или конической камерой фурмы с отверстиями на каждом конце, которая переносит все газовые потоки к процессу газификатора или печи. Камера может быть выстлана огнеупорным материалом и может охлаждаться текучей субстанцией, возможно, с водяным "жакетом", или посредством трубчатой катушки охлаждения, которая может быть встроена внутрь огнеупорного материала. Газовый поток внутри камеры фурмы может быть направлен таким образом, чтобы перегретый газ оставался по центру и протекал вдоль центральной оси, а завесочный газ протекал между перегретым газом и стенкой камеры.

Фиг.1 представляет собой пример плазменного газификационного реактора (ПГР), который может быть использован для газификации и/или витрификации различных обрабатываемых материалов. Одним из назначений работы такого ПГР является его работа для газификации материалов с целью получения сингаза из подаваемого материала. Подаваемый материал, в качестве примера, может включать в себя один или более таких материалов, как биомасса, твердые муниципальные отходы (ТМО), уголь, промышленные отходы, медицинские отходы, опасные отходы, шины и зола мусоросжигательной печи. В некоторых установках ПГР может производить сингаз, который содержит количества водорода и окиси углерода, пригодные для использования в качестве топлива.

Реактор по фиг.1, показанный с сечением его правой части, включает в себя емкость реактора, печь или "вагранку" 10, обычно содержащую стальную оболочку 12, выложенную огнеупорным материалом 14. Для ввода в емкость реактора обрабатываемого материала предусмотрено одно или более отверстий 16. Нижний участок 18 содержит углеродосодержащий слой, над которым находится секция для загрузочного слоя технологического материала, такого как биомасса, твердые муниципальные отходы (ТМО), уголь, промышленные отходы, медицинские отходы, опасные отходы, шины и зола мусоросжигательной печи, с областью 20 "свободного борта" над загрузочным слоем, и эта область "свободного борта" продолжается вплоть до крыши 22. Для вывода сингаза из емкости могут использоваться один или более выпусков, таких как трубы 24. Емкость в верхней части может включать в себя зону быстрого водяного охлаждения, которая охлаждает поднимающийся газ перед его выходом из емкости.

Участок 18 емкости 10 реактора, окружающий углеродосодержащий слой, имеет два или более (обычно от двух до восьми) сопла 26 (иногда альтернативно называемых портами или фурмами) и плазменные горелки для вдувания в углеродосодержащий слой и/или в загрузочный слой нагретого в виде высокотемпературной плазмы газа. Фурмы 26 могут быть также сконфигурированы с возможностью ввода дополнительного материала процесса, такого как газ, жидкость, пар или мелкозернистые твердые вещества, который может быть необходим для реакций внутри углеродосодержащего слоя и в материале загрузочного слоя. Емкость 10 реактора, кроме того, содержит на дне расплавленный шлак и имеет выпуск 28 расплавленного шлака, называемый также леткой.

Часть емкости 10 реактора, которая находится вокруг загрузочного слоя и над углеродосодержащим слоем, может, далее, содержать некоторые дополнительные сопла или фурмы 30, 32, 34, 36, которые обычно не имеют плазменных горелок, но - при необходимости - обеспечивают ввод в загрузочный слой дополнительного материала процесса, такого как материал в виде газа, жидкости, пара или мелкозернистых твердых веществ. Сопла 36 и дополнительные сопла 38 могут быть использованы для разжигания горелок. Реальная емкость реактора может включать в себя другие элементы, которые не имеют отношения к настоящему изобретению. Тем не менее, настоящее изобретение не сводится к реакторам с такими конфигурациями.

Фиг.2 представляет собой схематичный вид варианта исполнения, включающего в себя плазменную горелку 40, расположенную смежно с впуском 42 фурмы 44. Фурма встроена в стенку емкости 10 реактора и определяет камеру 46. В различных вариантах исполнения камера может иметь цилиндрическую форму или усеченную коническую форму. Плазменная горелка включает в себя сопло 48, которое сконфигурировано с возможностью направления потока перегретого газа в осевом направлении (в этом примере поток перегретого газа направлен вдоль центральной оси 50 камеры). Камера в плоскости, перпендикулярной центральной оси, может иметь круговое сечение. Струя плазмы может иметь температуру, например, в 10000°F (5538°С). Узел 52 для впуска завесочного газа сконфигурирован с возможностью подачи холодного газа (то есть завесочного газа), который окружает перегретый газ (струя плазмы) и отгораживает (экранирует) его от стенок камеры. Узел для впуска завесочного газа может быть расположен рядом с впуском фурмы. И завесочный газ, и поток перегретого газа протекают в реактор, газификатор или печь. Камера фурмы может быть выстлана огнеупорным материалом 54 и может охлаждаться текучей субстанцией, возможно, с водяным "жакетом", или посредством не показанной на этом виде трубчатой катушки охлаждения, которая может быть встроена внутрь стенок фурмы. В других вариантах исполнения камера могла бы находиться в водяной катушке охлаждения или в медном блоке с каналами охлаждения, которые не выложены огнеупорным материалом. Потоки холодного газа могут быть направлены таким образом, что перегретый газ остается "сфокусированным" в осевом направлении, а завесочные газы протекают между перегретым газом и стенкой камеры с минимальным смешиванием двух потоков. В варианте исполнения по фиг.2 между фланцем 60 горелки и узлом 52 для впуска завесочного газа расположены кольцевое фланцевое уплотнение 56 и тарельчатый запорный клапан 58. В других вариантах исполнения могут использоваться компоненты с другими промежутками и клапаны других типов. Например, в некоторых случаях могут использоваться шаровые клапаны.

Фиг.3 показывает вариант исполнения, в котором узел для впуска завесочного газа устроен таким образом, что вводятся два различных потока завесочного газа. Узел для впуска завесочного газа включает в себя два подузла, один из которых направляет завесочный газ коаксиально относительно струи плазмы. Второй подузел вводит вращающийся поток (посредством использования, например, тангенциального или спирального впуска). Фиг.3 представляет собой схематичный покомпонентный вид подузлов варианта исполнения, включающего в себя фурму 70, которая может быть установлена в стенке емкости 10 реактора и определяет камеру 72. В различных вариантах исполнения эта камера может иметь трубчатую или коническую внутреннюю поверхность, которая образует цилиндрическую или усеченную коническую форму. Плазменная горелка может быть сконфигурирована с возможностью направления струи перегретого газа в осевом направлении (в этом примере - вдоль центральной оси 74 камеры). Камера может иметь круговое поперечное сечение в плоскости, перпендикулярной центральной оси. Узел 76 для впуска завесочного газа сконфигурирован так, чтобы подавать холодный газ (то есть завесочный газ), который окружает перегретый газ и защищает (экранирует) стенки камеры. Первая часть (или подузел) 78 узла для впуска завесочного газа включает в себя полость 80, сообщающуюся с множеством каналов 82, расположенных в выступающем элементе 84. Сопло плазменной горелки может быть расположено в этом выступающем элементе и сконфигурировано с возможностью направления струи перегретого газа в осевом направлении (в этом примере - вдоль центральной оси 74 камеры). Завесочный газ может быть вдут в полость так, как показано стрелкой 86. Этот завесочный газ затем проходит через каналы и идет в осевом направлении через камеру фурмы вокруг перегретого газа от плазменной горелки. Вторая часть (или подузел) 88 узла для впуска завесочного газа включает в себя спиральный проход 90, который может быть расположен вокруг выступающего элемента первой части. Завесочный газ, который инжектирован в полость 92 второй части, идет через спиральный участок и проходит в камеру фурмы. Спиральный проход, на самом деле, постепенно сужает поток завесочного газа, увеличивая его скорость. Это может привести к более интенсивному круговому движению. После этого завесочный газ проходит вдоль винтового пути, смежного со стенкой камеры фурмы. В этом варианте исполнения коаксиальный поток используется для того, чтобы "сфокусировать" струю, а круговой поток используется для того, чтобы защищать стенки, предотвращая тепловую диффузию от струи.

Постоянный поток газа, который заполняет пространство между подузлом 88 и выступающим элементом 84, вынуждает газ двигаться в направлении выпускной фурмы 70. Выступающий элемент 84 разделяет винтовой поток газа (из полости 92) и осевой поток газа (из каналов 82). Поскольку газы сразу же не смешиваются, то будет некоторое расстояние, которое винтовой поток будет удерживать вдоль внутренней стенки камеры, при этом между факелом плазмы и винтовым потоком завесочного газа будет иметь место осевой поток завесочного газа. Такая конфигурация позволяет производить тонкое регулирование осевой и угловой скоростей, чтобы максимизировать устойчивость факела перегретого газа так, чтобы он не ударялся о стенку камеры, при минимизации тепловых потерь. Чисто осевой поток приводит к максимальной устойчивости факела, но он приводит также и к максимальному количеству тепловых потерь фурмы, уменьшая передачу энергии от плазмы к реактору процесса. Для спирального потока справедливо противоположное (то есть низкие тепловые потери, но гораздо меньшая устойчивость факела). Таким образом, для более коротких длин фурмы хорошим является спиральный поток.

В другом варианте исполнения может быть использован тангенциальный впуск газа, в котором площадь поперечного сечения впускного прохода не уменьшается. В дополнение, нет необходимости в том, чтобы впускное отверстие инжектировало завесочный газ в направлении 90° по отношению к центральной оси. Например, полость 92 могла бы быть наклонена в сторону от емкости под небольшим углом, например, в 15°.

Узел для впуска завесочного газа может быть расположен смежно с одним концом камеры фурмы. И завесочный газ, и перегретый газ текут в газификатор или в печь. Камера может быть выстлана огнеупорным материалом 94 и может охлаждаться текучей субстанцией, возможно, с водяным "жакетом", или посредством не показанной на этом виде трубчатой катушки охлаждения, которая может быть встроена внутрь стенок фурмы. Газовый поток внутри камеры может быть направлен таким образом, чтобы перегретый газ оставался центрированным и протекающим вдоль оси камеры, а завесочные газы протекали бы между перегретым газом и стенкой камеры.

На варианте исполнения по фиг.3 внутренний слой завесочного газа введен посредством каналов внутрь узла для впуска завесочного газа, который направляет поток аксиально и параллельно потоку перегретого газа. Внешний поток завесочного газа вводится узлом для впуска завесочного газа тангенциально таким образом, чтобы этот поток шел вдоль стенки камеры по спирали, способствуя таким образом минимизации тепловых потерь в стенку камеры. Внутренний поток газа действует таким образом, чтобы "сфокусировать" перегретый газ, в то время как внешний поток газа действует таким образом, чтобы защищать (экранировать) стенку камеры от воздействия горячего газа. Комбинация этих двух потоков газа позволяет использовать камеры, большие по длине, тем самым позволяя использовать внутри печи или газификатора более толстые огнеупорные слои, а также большее расстояние между плазменной горелкой и стенкой печи или газификатора.

Фиг.4 представляет собой вид поперечного сечения, показывающий части узла плазменной горелки, имеющей компоненты по фиг.3, в комбинации с плазменной горелкой 96. Плазменная горелка инжектирует через сопло 98 перегретый газ вдоль центральной оси 74 камеры 72 фурмы. Завесочный газ, который поступает в полость 80, направляется через каналы 82, течет в направлении, параллельном центральной оси 74, и окружает перегретый газ из плазменной горелки. Завесочный газ в спиральном проходе 90 направляется в камеру фурмы тангенциально и идет вдоль стенки камеры по спирали.

Фиг.5 представляет собой другой вид, показывающий участки узла плазменной горелки по фиг.4. Плазменная горелка 96 инжектирует перегретый газ вдоль центральной оси в камеру фурмы через сопло 98. Завесочный газ направляется через каналы 82, течет в направлении, параллельном центральной оси, и окружает перегретый газ из плазменной горелки. Завесочный газ, инжектированный в полость 92, протекает через проход 90, направляется тангенциально в камеру фурмы и идет вдоль стенки камеры по спирали.

Узел для впуска завесочного газа по фиг.3-5 между плазменной горелкой и камерой включает в себя две части (или подузлы), одна из которых направляет поток завесочного газа коаксиально и параллельно току факела плазмы. Вторая часть направляет поток завесочного газа тангенциально, перемещая его по спирали вдоль стенки фурмы. Этот узел облегчает перенос потока перегретого газа через относительно длинное расстояние без торможения аксиального потока, что вызвало бы воздействие факела плазмы на стенку фурмы, приводя к избыточным тепловым потерям и последующему повреждению фурмы. Другими словами, центральная струя перегретого газа отделена от холодного вращательного завесочного газа посредством холодного параллельного потока завесочного газа, обеспечивая средство для "фокусировки" центральной струи перегретого газа и минимизируя тепловые потери.

Фиг.6 представляет собой схематичный вид поперечного сечения части узла 100 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 102 плазменной горелки 104 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 106 камеры 108 фурмы через сопло 110. Узел 112 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы двумя - и осевым, и спиральным потоками. Узел 112 для впуска завесочного газа выходит через круговой (или кольцевой) зазор 116 между фланцем 118 и плазменной горелкой, чтобы направить завесочный газ в направлении, параллельном центральной оси, и окружая факел перегретого газа из сопла плазменной горелки. Завесочный газ, поданный во второй проход 120, выходит через круговой (или кольцевой) зазор 122, смежный со стенкой камеры фурмы. Прежде чем выходить через зазор 122, завесочный газ проходит через спиральный проход, так что завесочный газ подан в камеру фурмы в направлении, тангенциальном к стенке фурмы. Эта часть завесочного газа проходит вдоль винтового пути смежно со стенкой фурмы и окружает факел перегретого газа из сопла плазменной горелки. Оба прохода узла для впуска завесы могут получать завесочный газ из полости 124.

Фиг.7 представляет собой вид узла по фиг.6, выполненный по линии 7-7. Показано, что внешний проход узла для впуска завесочного газа образует спиральный проход 120. Хотя впускной проход завесочного газа показан имеющим уменьшающуюся площадь поперечного сечения, этот признак не является необходимым.

Фиг.8 представляет собой схематичный вид сечения части узла 130 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 132 плазменной горелки 134 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 136 камеры 138 фурмы через сопло 140. Узел 142 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы в аксиальном направлении. Узел 142 для впуска завесочного газа включает в себя полость 144 и проход 146, который окружает участок плазменной горелки. Завесочный газ, поданный в камеру 146, выходит через круговой (или кольцевой) зазор 148 между фланцем 150 и плазменной горелкой, чтобы направить завесочный газ в направлении, параллельном центральной оси, и окружая факел перегретого газа из сопла плазменной горелки. Полость 144 направляет завесочный газ в сторону камеры 146.

Фиг.9 представляет собой схематичный вид сечения части узла 160 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 162 плазменной горелки 164 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 166 камеры 168 фурмы через сопло 170. Узел 172 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы в аксиальном направлении. Узел 172 для впуска завесочного газа включает в себя проход 176, который окружает участок плазменной горелки. Завесочный газ, поданный в камеру 168 фурмы, выходит через круговой (или кольцевой) зазор 178 между фланцем 180 и плазменной горелкой, чтобы направить завесочный газ в направлении, параллельном центральной оси, и окружая факел перегретого газа из сопла плазменной горелки.

Полость направляет завесочный газ в сторону прохода 176 в направлении, по существу перпендикулярном центральной оси камеры 168 фурмы. Затем завесочный газ выходит из прохода около внешнего края камеры 168 фурмы.

Фиг.10 представляет собой схематичный вид сечения части узла 190 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 192 плазменной горелки 194 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 196 камеры 198 фурмы через сопло 200. Узел 202 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы в аксиальном направлении. Узел 202 для впуска завесочного газа включает в себя полость 204 и проход 206, который окружает участок плазменной горелки. Завесочный газ, поданный в камеру 206, выходит через круговой (или кольцевой) зазор 208 между фланцем 210 и плазменной горелкой, чтобы направить завесочный газ в направлении, параллельном центральной оси, и окружая факел перегретого газа из сопла плазменной горелки.

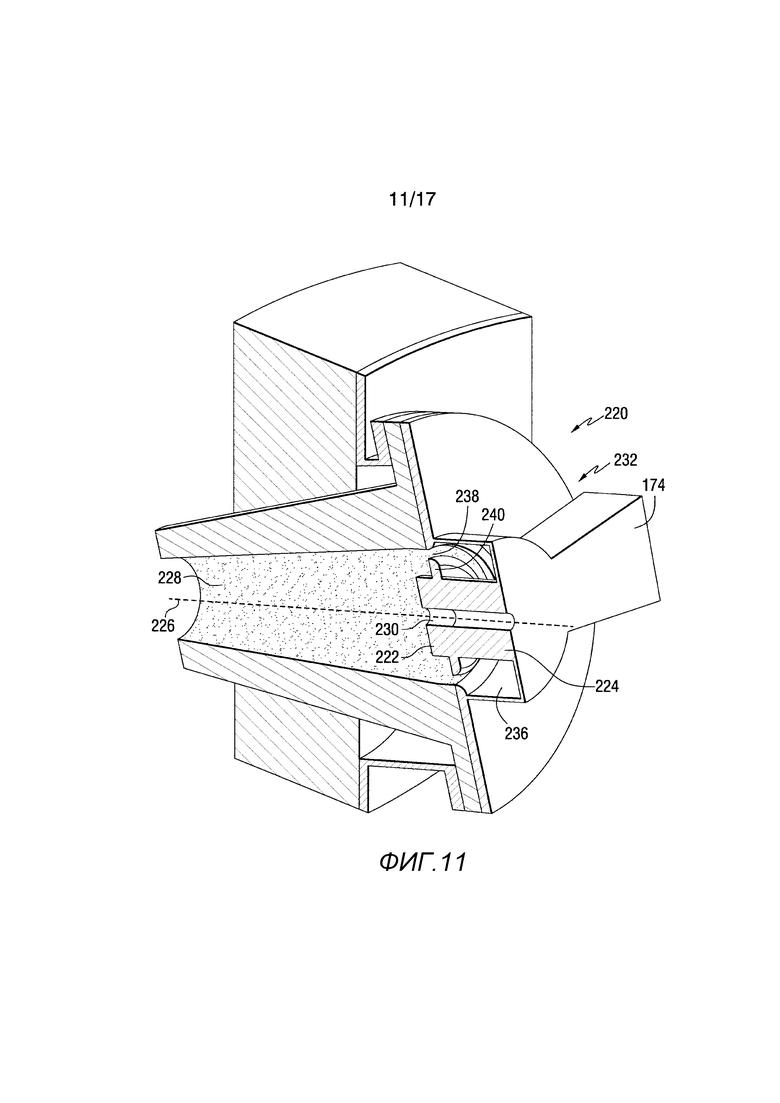

Фиг.11 представляет собой схематичный вид сечения части узла 220 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 222 плазменной горелки 224 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 226 камеры 228 фурмы через сопло 230. Узел 232 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы, чтобы создать аксиальный поток завесочного газа. Узел 232 для впуска завесочного газа включает в себя полость 234 и проход 236, который окружает участок плазменной горелки. Завесочный газ, инжектированный в проход 236, выходит через круговой зазор 238 между фланцем 240 и краем подающего узла 232 завесочного газа, чтобы направить завесочный газ в направлении, параллельном центральной оси, и окружая факел перегретого газа из сопла плазменной горелки. Полость направляет завесочный газ в сторону камеры 228 фурмы вдоль внешнего края камеры 228 фурмы. В этом варианте исполнения каждый из фланца 240 и края прохода 236 содержит скошенную поверхность.

В то время как варианты исполнения по фиг.8-11 показывают узлы, которые вводят завесочный газ в камеру фурмы в аксиальном направлении, следует понимать, что в эти варианты исполнения могут быть внесены различные изменения для обеспечения вращательного или винтового потока завесочного газа. Например, полости 144, 174 и 204 могли бы быть расположены таким образом, чтобы направлять завесочный газ в проходы в таком направлении, которое смещено от центральной оси камеры фурмы, тем самым создавая вращательный поток завесочного газа в тот момент, когда он входит в камеру фурмы. Смещенная полость показана на фиг.12 и описана далее. В других вариантах исполнения для того, чтобы создать тангенциальный или спиральный поток завесочного газа, могут быть добавлены дополнительные узлы. Например, чтобы создать тангенциальный или спиральный поток завесочного газа, в варианты исполнения по фиг.8-11 могли бы быть добавлены части узлов по фиг.5 или 7.

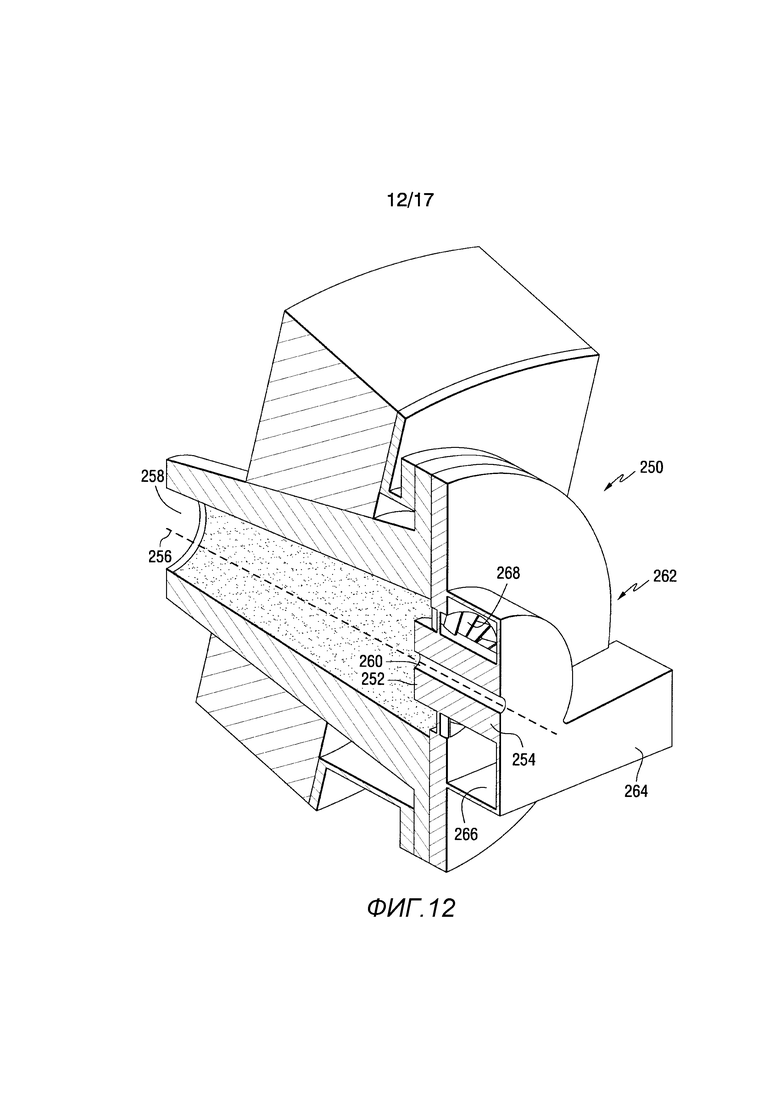

Фиг.12 представляет собой схематичный вид сечения части узла 250 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 252 плазменной горелки 254 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 256 камеры 258 фурмы через сопло 260. Узел 262 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы в обоих - и в осевом, и в тангенциальном направлениях. Узел 262 для впуска завесочного газа включает в себя полость 264 и проход 266, который окружает участок плазменной горелки. Завесочный газ, инжектированный в проход 266, выходит через лопаточный узел 268. Этот лопаточный узел направляет завесочный газ в камеру 258 фурмы. Лопатки в лопаточном узле могут быть ориентированы таким образом, чтобы заставить завесочный газ течь через камеру фурмы аксиально и/или в винтовом направлении. Полость направляет завесочный газ вдоль внешнего края камеры 258 фурмы, чтобы создать вращательный поток завесочного газа. В некоторых вариантах исполнения лопаточный узел может быть отдельной частью, которая является сменной. Это позволило бы иметь несколько вариантов с разными углами лопаток. Лопаточные узлы могли бы быть установлены в соответствии с ожидаемым завесочным потоком (то есть низкий поток завесочного газа, по-видимому, потребовал бы большего аксиального потока, чем более высокие потоки завесочного газа).

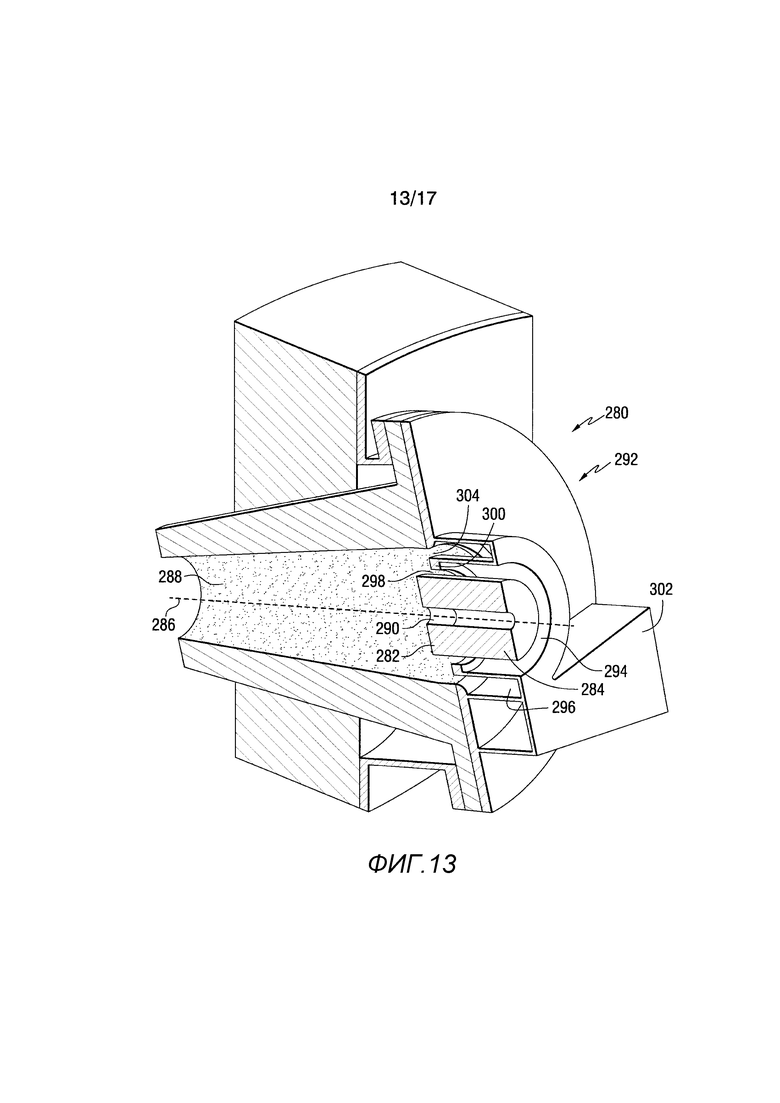

Фиг.13 представляет собой схематичный вид сечения части узла 280 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 282 плазменной горелки 284 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 286 камеры 288 фурмы через сопло 290. Узел 292 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы в обоих - и в осевом, и в тангенциальном направлениях. Узел 292 для впуска завесочного газа включает в себя два прохода 294, 296, которые окружают участок плазменной горелки. Завесочный газ, поданный в один проход 294, например, через полость, подобную полости 80 на фиг.3, выходит через круговой (или кольцевой) зазор 298 между плазменной горелкой и фланцем 300. Завесочный газ, поданный в другой проход 296 через полость 302, выходит из прохода 296 через круговой (или кольцевой) зазор 304, создавая вращательный поток завесочного газа. Эта часть завесочного газа затем течет вдоль внешнего края камеры 288 фурмы.

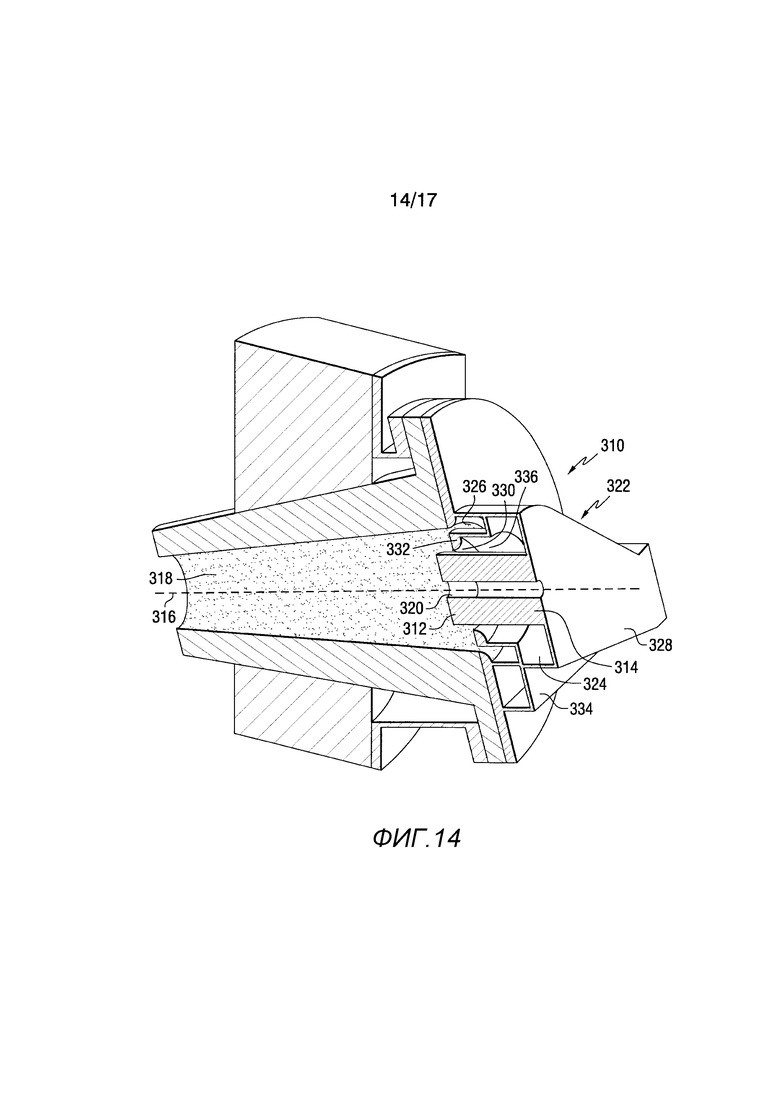

Фиг.14 представляет собой схематичный вид сечения части узла 310 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 312 плазменной горелки 314 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 316 камеры 318 фурмы через сопло 320. Узел 322 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы в обоих - и в осевом, и в тангенциальном направлениях. Узел 322 для впуска завесочного газа включает в себя два прохода 324, 326, которые окружают участок плазменной горелки. Завесочный газ, поданный в один проход 324, например, через полость 328, выходит через круговой (или кольцевой) зазор 330 между плазменной горелкой и фланцем 332. Завесочный газ, поданный в другой проход 326 через полость 334, выходит из прохода 326 через круговой (или кольцевой) зазор 336, создавая вращательный поток завесочного газа. Эта часть завесочного газа затем течет вдоль внешнего края камеры 318 фурмы.

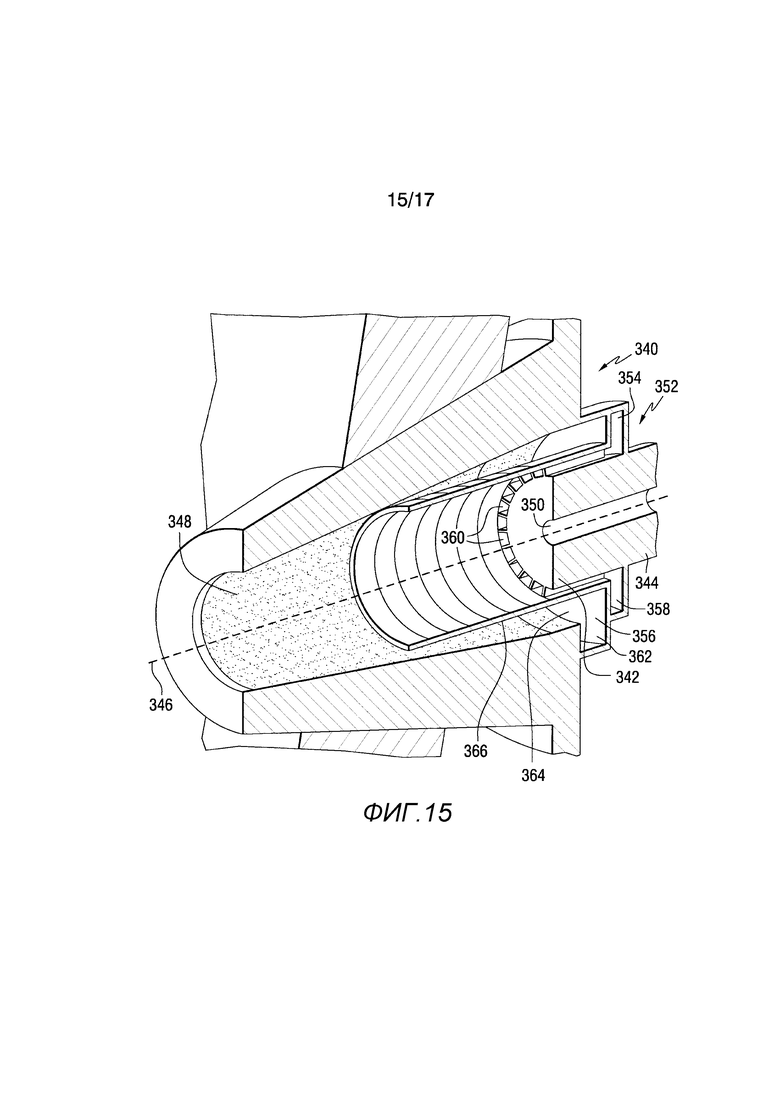

Фиг.15 представляет собой схематичный вид сечения части узла 340 плазменной горелки, построенной в соответствии с другим вариантом исполнения настоящего изобретения. Конец 342 плазменной горелки 344 расположен так, чтобы направлять факел перегретого газа вдоль центральной оси 346 камеры 348 фурмы через сопло 350. Узел 352 для впуска завесочного газа сконфигурирован с возможностью направления завесочного газа в камеру фурмы в обоих - и в осевом, и в тангенциальном направлениях. Узел 352 для впуска завесочного газа включает в себя два прохода 354, 356, которые окружают участок плазменной горелки. Завесочный газ, поданный в один проход 354, например, через полость 358, выходит через множество каналов 360, которые окружают камеру фурмы. Завесочный газ, поданный в другой проход 356 через полость 362, выходит из прохода 356 через круговой зазор 364, создавая вращательный поток завесочного газа. От конца плазменной горелки 344 продолжается экран 366 и по меньшей мере в части камеры 348 разделяет два потока завесочного газа. В одном примере этот экран может иметь по существу цилиндрическую форму. В другом варианте исполнения экран может иметь по существу усеченную коническую форму.

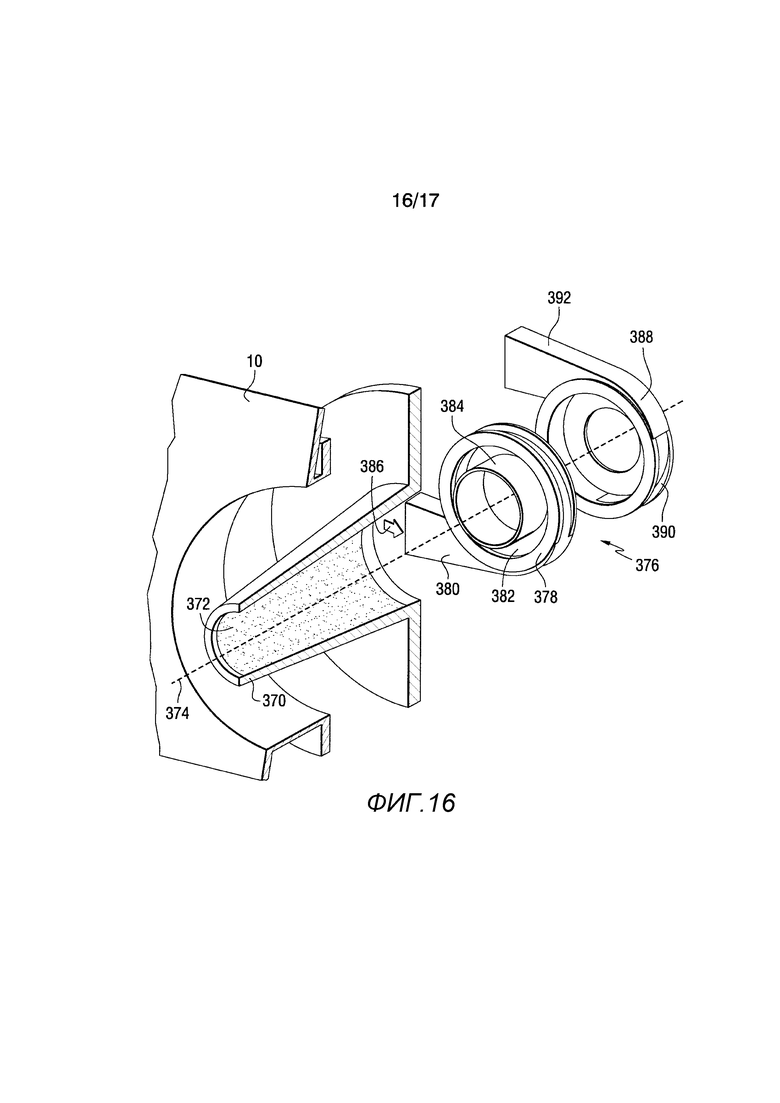

Фиг.16 представляет собой схематичное покомпонентное изображение участков варианта исполнения, содержащее фурму 370, которая может быть установлена в стенке емкости 10 реактора и определяет камеру 372. В различных вариантах исполнения эта камера может иметь трубчатую или коническую внутреннюю поверхность, которая образует цилиндрическое или усеченное коническое отверстие. Плазменная горелка может быть сконфигурирована с возможностью направления струи перегретого газа в направлении вдоль центральной оси 374 камеры. Отверстие камеры может иметь круговое поперечное сечение в плоскости, перпендикулярной центральной оси. Узел 376 для впуска завесочного газа сконфигурирован так, чтобы подавать холодный газ (то есть завесочный газ), который окружает перегретый газ от горелки. Первая часть (или подузел) 378 узла для впуска завесочного газа включает в себя полость 380, соединенную с отверстием 382, расположенным вокруг выступающего элемента 384. Сопло плазменной горелки может быть расположено в этом выступающем элементе и сконфигурировано с возможностью направления факела перегретого газа вдоль центральной оси 374 камеры. Завесочный газ может быть инжектирован в полость так, как показано стрелкой 386. Этот завесочный газ затем проходит через каналы и идет вдоль первого винтового пути через камеру фурмы вокруг перегретого газа от плазменной горелки. Вторая часть (или подузел) 388 узла для впуска завесочного газа включает в себя спиральный проход 390. Завесочный газ, который инжектирован в полость 392 второй части, идет вдоль второго винтового пути через камеру вокруг перегретого газа от плазменной горелки. В этом варианте исполнения завесочный газ проходит через камеру фурмы вдоль двух противоположных винтовых путей. Завесочный газ подается из прохода 390 в секцию между выступающим элементом 384 и соплом плазменной горелки. Газ от подузла 378 подается вдоль наружной части выступающего элемента 384. Этот выступающий элемент 384 разделяет эти два вращательных потока. В области за выступающим элементом смешение этих двух потоков будет зависеть от отношения их моментов и количества витков вращения.

В других вариантах исполнения дополнительные потоки завесочного газа могут быть введены тангенциально и/или аксиально с интервалами вдоль длины камеры. Это может быть сделано посредством проходов (или трубок), которые вделаны в огнеупорный материал фурмы. В одном примере дополнительный поток завесочного газа вводится через каждые 12 дюймов (305 мм) длины камеры. Этот дополнительный поток завесочного газа может поддерживать постоянную спираль по всей длине фурмы, без которого могло бы происходить нарушение спирального потока, что приводило бы к взаимодействию струи перегретого газа со стенкой камеры.

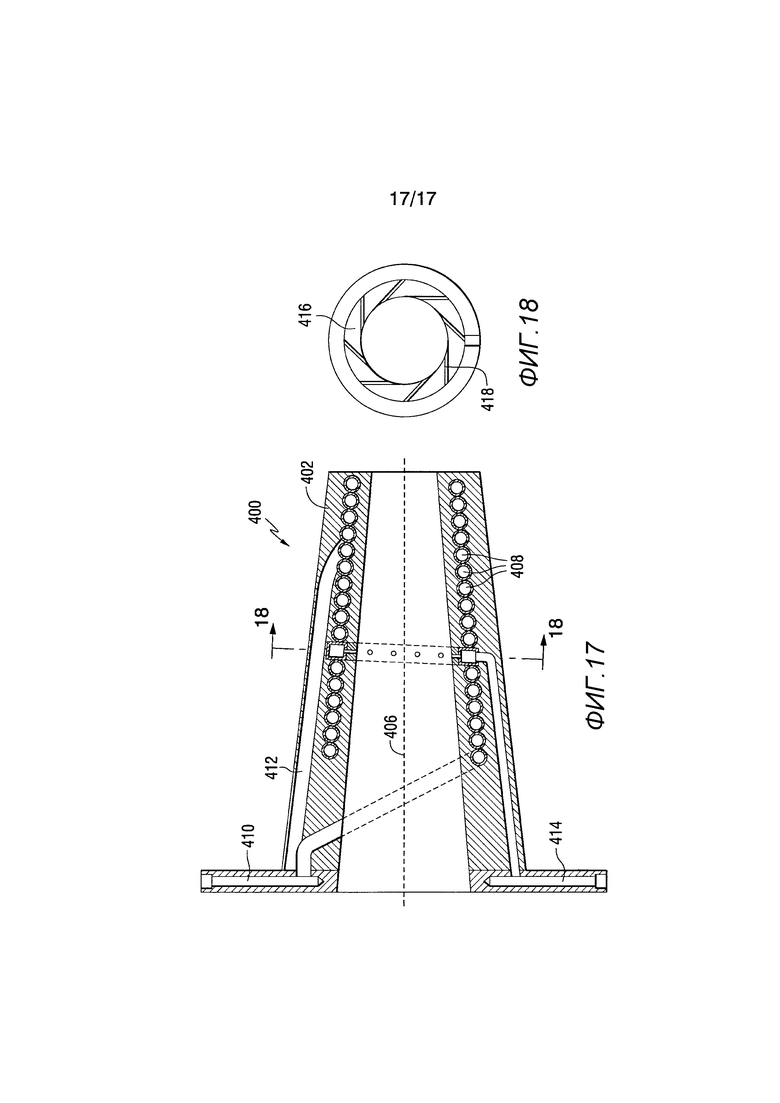

Инжекторные сопла завесочного газа могут быть распределены аксиально по всей длине камеры фурмы с целью инжекции завесочного газа одного постоянного или изменяющегося составов. Фиг.17 представляет собой вид поперечного сечения части узла 400 фурмы с охлаждением текучей субстанцией. Фиг.18 представляет собой вид сечения фурмы по фиг.17, выполненного по линии 18-18. Фурма 402 может быть установлена в стенке емкости реактора, как показано в других вариантах исполнения, и определяет камеру 404. В различных вариантах исполнения эта камера может иметь трубчатую или коническую внутреннюю поверхность, которая образует цилиндрическую или усеченную коническую форму. Плазменная горелка может быть сконфигурирована с возможностью направления факела перегретого газа в направлении вдоль центральной оси 406 камеры. Отверстие камеры может иметь круговое поперечное сечение в плоскости, перпендикулярной центральной оси. В фурму может быть вделан охладительный жакет, имеющий множество охладительных трубок 408, сконфигурированных таким образом, чтобы проходить вокруг камеры 404. Охладительные трубки 408 могут быть подсоединены к выпуску 412 охладителя. Один или более узлов 416 для впуска завесочного газа могут быть расположены вдоль фурмы в аксиально отстоящих друг от друга местах. Узел 416 для впуска завесочного газа включает в себя множество трубок или проходов 418, которые расположены смежно со стеной фурмы и ориентированы таким образом, чтобы впускать завесочный газ в камеру фурмы тангенциально.

В другом варианте исполнения фурма может охлаждаться с использованием охлаждающей текучей субстанции, такой как воздух, кислород, пар или СО2, а охлаждающая текучая субстанция может быть использована в качестве материала процесса. Часть охлаждающей текучей субстанции или вся она на выпуске фурмы может быть испущена в процесс. Эта текучая субстанция может быть необходима в качестве газа процесса (например, пар для смягчения общей температуры посредством взаимодействия углерод-пар внутри коксовой колоши, кислород для газификации/сжигания или СО2 для обратной реакции Будуара (Boudouard), которая идет внутри коксовой колоши). Использованием газа процесса в качестве охлаждающей среды любое тепло, переданное посредством излучения либо конвекцией от потока перегретого газа в камеру, захватывается газом процесса и передается в процесс. Это может улучшить общую эффективность процесса исключением потери тепла, которое в противном случае было бы выброшено в охлаждающую воду.

В любом из описанных вариантов исполнения фурма может быть построена из параллельно намотанного трубчатого проводящего материала, такого как медь, отлитого в огнеупорную матрицу (или что-либо подобное). Одна или более охлаждающих труб фурмы могут иметь выпуск на топочном конце для того, чтобы инжектировать в газификатор или печь специальный газ. Если для охлаждения фурмы используется кислород, воздух, пар или какая-либо другая среда, эта среда может быть инжектирована в процесс на выпуске, а потери тепла от плазменного факела в узел охлаждения фурмы могут быть возвращены и введены в процесс в виде предварительно нагретого воздуха и/или кислорода или пара, тем самым повышая общую эффективность процесса. Если в качестве охлаждающей среды используется находящаяся под давлением вода, тогда тепло может быть возвращено для использования еще где-нибудь в процессе (таким образом, как для предварительного нагрева воздуха или кислорода посредством непрямого теплообмена).

Различные описанные здесь варианты исполнения позволяют производить передачу перегретого газового потока на относительно длинные расстояния без разрушения аксиального потока, что могло бы вызвать взаимодействие факела плазмы со стенкой камеры, приводя к излишним потерям тепла и последующему повреждению фурмы. Другими словами, центральная струя перегретого газа посредством холодного параллельного потока или завесочного газа отделена от холодного вращательного завесочного газа, обеспечивая средство фокусирования центральной струи перегретого газа и минимизации тепловых потерь.

Как описано выше, различные варианты исполнения включают в себя средство для ввода завесочного газа в камеру фурмы, который взаимодействует с плазменной горелкой и камерой фурмы таким образом, что перегретый газ входит в камеру фурмы вдоль ее центральной оси, а завесочный газ входит в камеру фурмы радиально наружу от перегретого газа и таким образом, что температурный профиль газов, протекающих через камеру фурмы, является по существу горячее в центральной части камеры фурмы, чем рядом с огнеупорной облицовкой.

Средство для ввода завесочного газа в камеру фурмы может содержать узел для впуска завесочного газа, включающий в себя один или более проходов, расположенных около конца камеры фурмы напротив открытого конца печи, причем эти проходы находятся в сообщении по текучей субстанции с входным пространством завесочного газа и с камерой фурмы. Между камерой фурмы и проходом узла для впуска завесочного газа может быть обеспечено отверстие, а плазменная горелка может быть расположена таким образом, чтобы та ее часть, из которой подается перегретый газ, была выставлена соосно с отверстием и была по меньшей мере частично расположена внутри прохода узла для впуска завесочного газа. Та часть плазменной горелки, из которой подается перегретый газ, вообще, может заполнять отверстие между проходом узла для впуска завесочного газа и камерой фурмы, а между ними может быть расположена разделительная стенка со множеством "портов", расположенных радиально в направлении наружу от отверстия, и эти "порты" могут быть ориентированы таким образом, чтобы вызывать вращение завесочного газа, как только он входит в смесительную камеру. Та часть плазменной горелки, которая подает перегретый газ, может быть расположена смежно с отверстием с тем, чтобы обеспечивать кольцевое пространство между этой частью плазменной горелки, которая подает перегретый газ, и отверстием прохода завесочного газа. Проход узла для впуска завесочного газа может быть подсоединен к полости тангенциально, тем самым перегретый газ в проходе узла для впуска завесочного газа и в момент выхода через кольцевое отверстие в камеру фурмы закручивается. Завесочный газ может включать в себя пар, СО2 или другие газы, которые принимают участие в реакциях с углеродом внутри газификатора или печи.

Хотя изобретение было описано в терминах различных вариантов исполнения, специалистам в данной области будет очевидно, что в раскрытые варианты исполнения могут быть внесены многочисленные изменения, не выходя за рамки объема приложенных далее пунктов формулы изобретения. Например, чтобы образовать дополнительные варианты исполнения, элементы разных описанных вариантов исполнения могут быть использованы в комбинации друг с другом.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЖИГАЮЩЕЕ ФАКЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2670506C2 |

| УСОВЕРШЕНСТВОВАННЫЕ ПЛАЗМЕННЫЕ ГАЗИФИКАТОРЫ ДЛЯ ПРОИЗВОДСТВА СИНГАЗА | 2012 |

|

RU2594410C2 |

| СПОСОБ И РЕАКТОР ДЛЯ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 2019 |

|

RU2761844C1 |

| ВИХРЕВАЯ ГОРЕЛКА | 2006 |

|

RU2333422C2 |

| ПЛАЗМЕННАЯ ГОРЕЛКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2022 |

|

RU2783203C1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| СПОСОБ ОБРАБОТКИ ФТОРУГЛЕРОДНОГО СЫРЬЯ И ИСПОЛЬЗУЕМЫЙ В НЕМ ЗОНД ТУШЕНИЯ | 2001 |

|

RU2254320C2 |

| Способ и установка для газификации углеродосодержащего сырья | 2020 |

|

RU2731637C1 |

| ВИХРЕВАЯ ГОРЕЛКА | 2004 |

|

RU2288403C2 |

| УЗЕЛ КАМЕРЫ СГОРАНИЯ, В ЧАСТНОСТИ ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 2013 |

|

RU2573090C2 |

Изобретение относится к соплу для подачи горящей плазмы. Устройство содержит камеру фурмы, плазменную горелку, сконфигурированную с возможностью генерации перегретого газа и направления перегретого газа в камеру фурмы в аксиальном направлении, а также узел для впуска завесочного газа, сконфигурированный с возможностью направления завесочного газа в камеру фурмы. При этом одна часть завесочного газа инжектируется коаксиально с перегретым газом, а вторая часть завесочного газа инжектируется в виде завихрения, защищающего стенки фурмы. Техническим результатом является уменьшение воздействия потока газа на стенки камеры и возможность повышения эффективности работы устройства за счет уменьшения потерь энергии на водяное охлаждение стенки камеры. 4 н. и 16 з.п. ф-лы, 18 ил.

1. Устройство, содержащее

- камеру фурмы;

- плазменную горелку, имеющую сопло, выполненную с возможностью генерации перегретого газа и направления перегретого газа в камеру фурмы в аксиальном направлении. и

- узел для впуска завесочного газа, выполненный с возможностью направления завесочного газа в камеру фурмы, при этом одна часть завесочного газа инжектируется коаксиально с перегретым газом, а вторая часть завесочного газа инжектируется в виде завихрения, защищая стенки фурмы, причем

узел для впуска завесочного газа включает в себя

- первую полость, соединенную c выступающим элементом, расположенным вокруг сопла;

- множество аксиально ориентированных каналов в выступающем элементе и расположенных вокруг плазменной горелки;

- спиральный проход, расположенный вокруг выступающего элемента, и

- отверстие между спиральным проходом и камерой фурмы.

2. Устройство по п.1, в котором выступающий элемент разделяет часть завесочного газа, протекающего коаксиально, и часть завесочного газа, протекающего спирально.

3. Устройство по п.2, в котором отверстие представляет собой круговое отверстие, расположенное смежно с выступающим элементом.

4. Устройство по п.1, в котором спиральный проход имеет постоянную площадь поперечного сечения.

5. Устройство по п.4, дополнительно содержащее

- вторую полость, выполненную с возможностью направления завесочного газа в спиральный проход.

6. Устройство по п.1, дополнительно содержащее

- экран, проходящий от плазменной горелки между первой и второй частями завесочного газа.

7. Устройство по п.1, в котором камера фурмы сужается таким образом, что конец, открытый в печь, является меньшим, чем конец, смежный с узлом для впуска завесочного газа.

8. Устройство по п.1, в котором завесочный газ содержит один или более из: пара, СО2 или других газов, которые участвуют в реакциях с углеродом внутри газификатора или печи.

9. Устройство, содержащее

- камеру фурмы;

- плазменную горелку, выполненную с возможностью генерации перегретого газа и направления перегретого газа в камеру фурмы в аксиальном направлении, и

- узел для впуска завесочного газа, включающий в себя проход, окружающий плазменную горелку, и первое круглое отверстие вокруг плазменной горелки, выполненное с возможностью инжектирования завесочного газа в аксиальном направлении вокруг перегретого газа, причем узел для впуска завесочного газа дополнительно содержит

- спиральный проход, выполненный с возможностью инжектирования завесочного газа через второе круглое отверстие в тангенциальном направлении смежно стенке фурмы.

10. Устройство по п.9, в котором узел для впуска завесочного газа включает в себя

- первую полость, соединенную со стороной прохода узла для впуска завесочного газа, чтобы направлять завесочный газ в проход узла для впуска завесочного газа в направлении плазменной горелки, и

- первое круглое отверстие, образованное между плазменной горелкой и фланцем.

11. Устройство по п.9, в котором узел для впуска завесочного газа включает в себя

- первую полость, соединенную со стороной прохода узла для впуска завесочного газа, чтобы направлять завесочный газ в проход узла для впуска завесочного газа в направлении, тангенциальном плазменной горелке, и

- второе круглое отверстие, образованное между стороной прохода узла для впуска завесочного газа и фланцем.

12. Устройство по п.9, в котором проход узла для впуска завесочного газа имеет спиральную форму, а отверстие образовано между плазменной горелкой и фланцем.

13. Устройство по п.9, в котором проход узла для впуска завесочного газа имеет спиральную форму, а отверстие образовано между стороной прохода узла для впуска завесочного газа и фланцем.

14. Устройство по п.9, в котором завесочный газ содержит один или более из: пара, СО2 или других газов, которые участвуют в реакциях с углеродом внутри газификатора или печи.

15. Устройство, содержащее

- камеру фурмы;

- плазменную горелку, выполненную с возможностью генерации перегретого газа и направления перегретого газа в камеру фурмы в аксиальном направлении, и

- узел для впуска завесочного газа, включающий в себя круглый проход, окружающий плазменную горелку, и множество лопаток, расположенных в круглом проходе вокруг плазменной горелки для инжектирования завесочного газа вокруг перегретого газа.

16. Устройство по п.15, в котором завесочный газ содержит один или более из: пара, СО2 или других газов, которые участвуют в реакциях с углеродом внутри газификатора или печи.

17. Устройство, содержащее

- камеру фурмы, выполненную с возможностью быть расположенной смежно с плазменной горелкой,

- множество сопел для инжекции газа, расположенных смежно со стенкой камеры фурмы с целью инжектирования завесочного газа, причем множество сопел для инжекции газа расположены в положении, которое аксиально смещено от конца плазменной горелки и конца камеры фурмы, и

причем сопла для инжекции газа направляют завесочный газ в тангенциальном направлении, чтобы заставить завесочный газ спирально перемещаться вдоль стенки упомянутой камеры.

18. Устройство по п.17, дополнительно содержащее

- узел для впуска завесочного газа между плазменной горелкой и камерой фурмы, выполненный с возможностью направления потока завесочного газа или аксиально, или тангенциально, или аксиально и тангенциально вдоль стенки камеры, тем самым защищая стенку камеры от перегретого газа.

19. Устройство по п.18, в котором узел для впуска завесочного газа содержит

- два прохода,

при этом первый один из проходов выполнен с возможностью направления потока завесочного газа аксиально и параллельно потоку факела плазмы, а второй один из проходов выполнен с возможностью направления потока тангенциально, закручивая его по спирали вдоль стенки трубчатой смесительной камеры.

20. Устройство по п.17, в котором завесочный газ содержит один или более из: пара, СО2 или других газов, которые участвуют в реакциях с углеродом внутри газификатора или печи.

| US 4761793 A, 02.08.1988 | |||

| US 5220150 A,15.06.1993 | |||

| US 2003160033 A1, 28.08.2003 | |||

| СОПЛО ПЛАЗМЕННОЙ ГОРЕЛКИ (ВАРИАНТЫ) | 1998 |

|

RU2177677C2 |

Авторы

Даты

2019-09-16—Публикация

2013-08-15—Подача