Изобретение относится к области изготовления поверхностных наноструктур и может быть использовано для повышения устойчивости наноразмерных металлических элементов к действию тепла, электрического тока и иным воздействиям.

Наноразмерные металлические элементы широко используются в наноэлектронике в качестве проводников электрического тока, в химических и биологических сенсорах, в том числе, на основе гигантского комбинационного рассеяния, для усиления и концентрации поля падающей электромагнитной волны в детектируемом объеме, а также, служат основным элементом в устройствах наноплазмоники. Одной из основных причин деградации наноразмерных металлических элементов и вызванных этим отказов аппаратуры является диффузия атомов металла. В результате диффузии атомов металлические наноразмерные элементы изменяют свою форму и размеры. Такие изменения могут приводить как к разрывам в токоподводящих цепях, так и противоположному явлению - появлению контактов между первоначально изолированными элементами, а также к изменению резонансных частот плазменных колебаний в металлических наночастиц и другим нежелательным явлениям. Известно, что прохождение электрического тока и повышение температуры в процессе эксплуатации ускоряет миграцию атомов. В связи с этим необходима разработка методов повышения устойчивости наноразмерных металлических элементов к деградации вследствие диффузии атомов металла.

Известные способы подавления диффузии металлических атомов, входящих в состав проводящих элементов СБИС, основаны на химическом связывании низкокоординированных атомов, которые являются основным источником диффундирующих атомов. В работе [К.Н. Bevan, W. Zhu, H. Guo, Z. Zhang. Terminating Surface Electromigration at the Source (Ограничение поверхностной электромиграции в месте ее возникновения) //Phys. Rev. Lett. 2011. V.106. P.156404-1 - 156404-4] расчетным путем установлено, что для подавления диффузии поверхностных атомов меди наиболее эффективной должна быть адсорбция атомов фосфора, однако экспериментального подтверждения это предложение пока не получило. В патенте [Preusse et al. Method of forming a copper-based metallization layer including a conductive cap layer by an advanced integration regime (Метод создания медного слоя металлизации с проводящим защитным слоем с помощью усовершенствованного процесса сборки) // Патент США №7,745,327, МПК H01L 21/4763 опубл. 12.06 2007] подавление миграции атомов меди по поверхности медных проводников СБИС основано на нанесении на поверхность микроструктуры дополнительных проводящих слоев, которые препятствуют поверхностной миграции атомов меди. Недостатком этого метода является большое число дополнительных операций, необходимых для изготовления защитных проводящих слоев.

Прототипом изобретения является способ обработки поверхностной наноструктуры [K.N. Tu. Recent advances on electromigration in very-large-scale-integration of interconnects (Недавние достижения в изучении электромиграции в межсоединениях сверхбольших интегральных схем) J. Appl. Phys. 2003. V.94. P.5451-5473]. Способ заключается в осаждения на поверхность наноструктуры из меди строго определенного количества олова. Олово осаждается на поверхность медной наноструктуры в глубоком вакууме. Адсорбируясь на дефектах поверхности, атомы олова препятствуют диффузии слабосвязанных поверхностных атомов меди, что приводит к повышению устойчивости наноструктуры по отношению к изменению формы. К недостаткам указанного решения относятся: 1) сложность его реализации, обусловленная необходимостью использования вакуумного оборудования и точного дозирования осаждаемого олова, 2) загрязнение поверхности наноструктуры чужеродным материалом.

Изобретение решает задачу повышения устойчивости поверхностных наноструктур по отношению к изменению формы при нагреве и иных воздействиях без использования вакуумного оборудования и без загрязнения наноструктуры чужеродным материалом.

Поставленная задача решается за счет того, что в способе обработки поверхностной наноструктуры ее облучают оптическим излучением, длину волны которого выбирают в ультрафиолетовом диапазоне, а интенсивность облучения выбирают меньшей 100 мВт/см2.

Как известно, действие оптического излучения на металлы и диэлектрики позволяет управлять числом слабосвязанных атомов на их поверхности [Бонч-Бруевич A.M., Вартанян Т.А., Максимов Ю.Н., Пржибельский С.Г., Хромов В.В. Фотоотрыв атомов от сплошной поверхности металла // ЖЭТФ. 1990. Т.97. С.1761 - 1766; Бонч-Бруевич A.M., Вартанян Т.А., Горланов А.В., Максимов Ю.Н., Пржибельский С.Г., Хромов В.В. Фотодесорбция натрия с поверхности сапфира // ЖЭТФ. 1990. Т.97. С.1077-1084; W. Hoheisel, M. Vollmer, F. Träger Desorption of metal atoms with laser light: Mechanistic studies (Десорбция атомов металла с помощью лазерного света: Изучение механизма) // Phys. Rev. В. 1993. V.48. Р 17463-17476; Т. Jacob, D. Martin, F. Stietz, F. Träger. and B. Fricke. Resonant laser-induced desorption of metal atoms: A fully relativistic density-functional theory study (Резонансная лазерно-индуцированная десорбция металлических атомов: Изучение на основе полностью релятивистской теории функционала плотности) // Phys. Rev. В. 2002. V.66. Р.233409-1 - 233409-4]. В указанных работах определены диапазоны длин волн оптического излучения, которое вызывает отрыв от металлических и диэлектрических поверхностей слабо связанных атомов. В этих работах также показано, что наиболее эффективным является действие ультрафиолетового излучения. Ограничение мощности излучения необходимо для того, чтобы исключить нагрев наноструктуры. При плотностях мощности, меньших 100 мВт/см2, нагрев наноструктуры, находящейся на подложке с теплопроводностью 0,01 Вт/(см·К), за счет поглощения ультрафиолетового излучения в круге радиусом 1 см даже при полном его поглощении не превысит 10 К [В.П. Вейко, М.Н. Либенсон, Г.Г. Червяков, Е.Б. Яковлев. Взаимодействие лазерного излучения с веществом. ФИЗМАТЛИТ, 2008]. Таким образом, при выбранных параметрах излучения достигается эффективное удаление слабосвязанных атомов без нагрева наноструктуры.

С другой стороны, известно, что скорость изменения формы поверхностных наноструктур зависит от концентрации слабосвязанных атомов на их поверхности [N. Combe, P. Jensen, A. Pimpinelli, Changing Shapes in the Nanoworld (Изменяющиеся формы в наномире) // Phys. Rev. Lett. 2000. V.85. P.110-113; Т.А. Вартанян, Н.Б. Леонов, С.Г. Пржибельский, В.В. Хромов. Оптические проявления самодиффузии атомов по поверхности наночастиц серебра // Оптика и спектроскопия. 2009. Т.106. С.776-779]. При уменьшении числа слабосвязанных атомов скорость изменения формы уменьшается. Таким образом, предложенный способ обработки поверхностной наноструктуры, решает задачу повышения ее устойчивости.

Сущность способа поясняется фигурами.

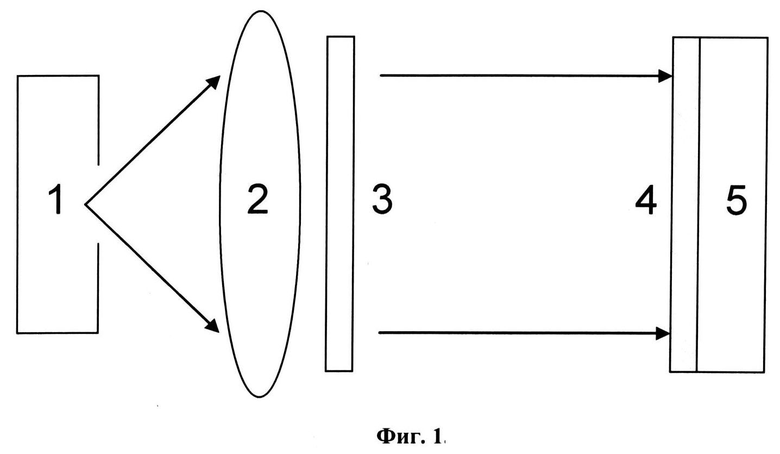

На фиг.1 представлена схема для реализации заявляемого способа. Ультрафиолетовое излучение от источника 1 собирается в параллельный пучок кварцевой линзой 2. Фильтр 3 служит для задержки излучения с длиной волны больше 400 нм (это условие для любой поверхностной наноструктуры), так как оно не повышает устойчивость наноструктуры, но вызывает нежелательный нагрев наноструктуры в процессе обработки. Отфильтрованное излучение направляется на обрабатываемую наноструктуру 4, расположенную на подложке 5.

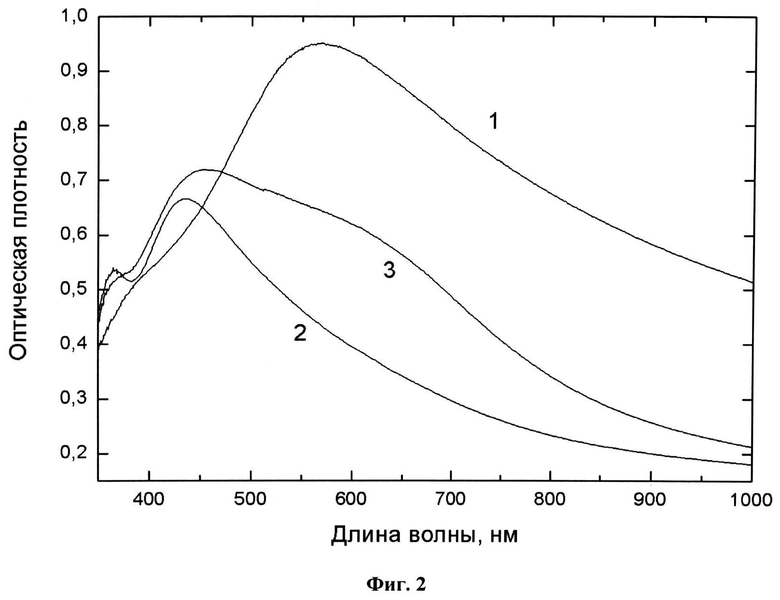

На фиг.2 показаны спектры экстинции серебряной наноструктуры на сапфировой подложке.

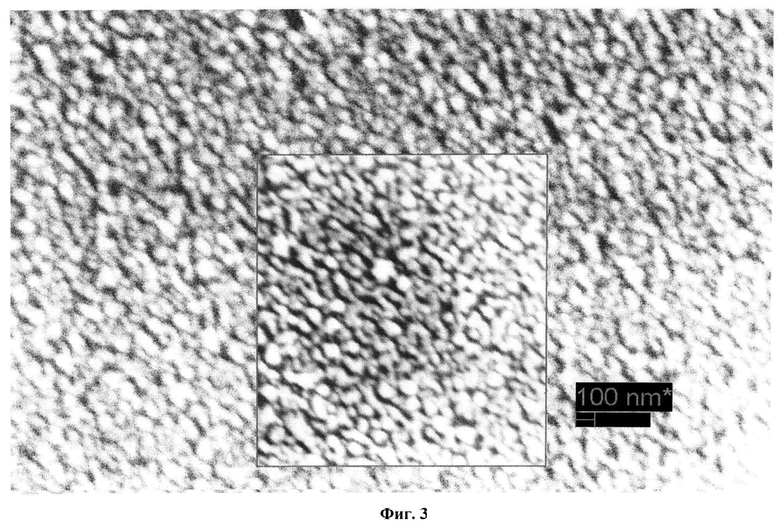

На фиг.3 представлено изображение исходной наноструктуры, полученное в сканирующем электронном микроскопе.

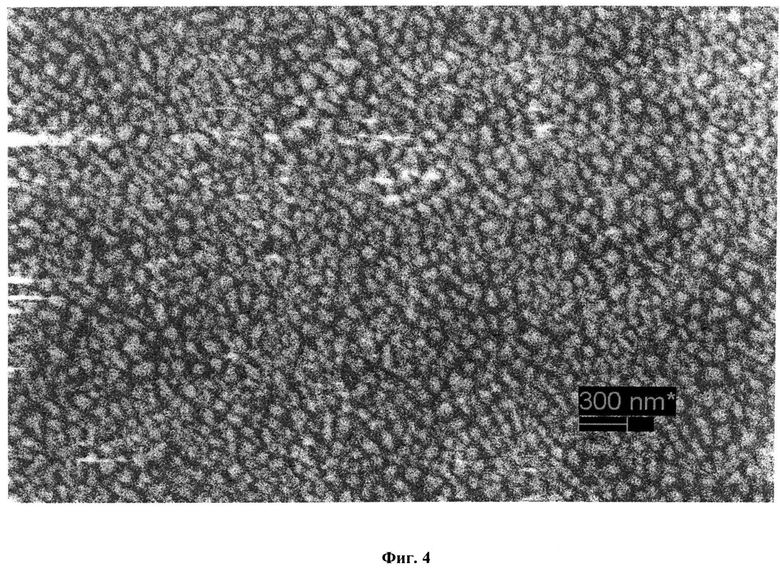

На фиг.4 представлено изображение необработанной наноструктуры, подвергнутой термическому воздействию.

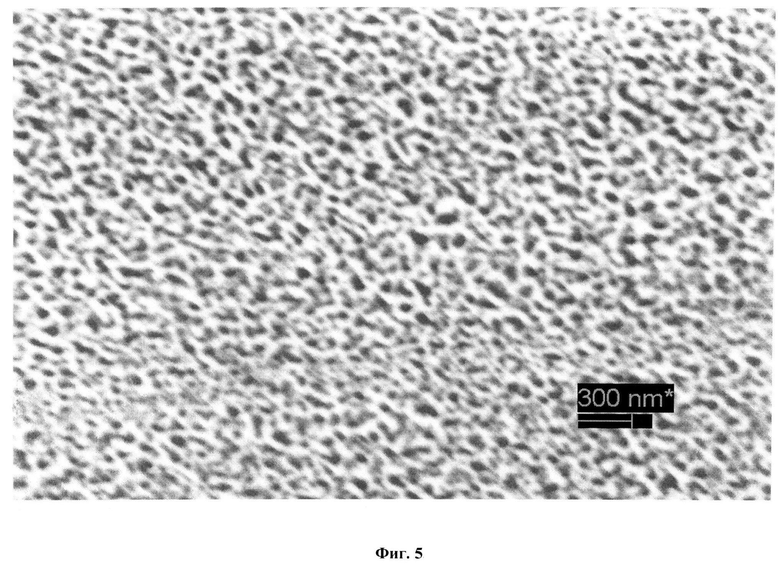

На фиг.5 представлено изображение обработанной наноструктуры, подвергнутой термическому воздействию.

Пример конкретной реализации способа

Для примера конкретной реализации в качестве поверхностной наноструктуры изпользована серебряная наноструктура на сапфировой подложке, а в качестве источника ультрафиолетового излучения - ртутная лампа.

Серебряная наноструктура на сапфировой подложке, спектр экстинкции которой представлен кривой 1 на фиг.2, была подвергнута ультрафиолетовому облучению по схеме на фиг.1. Ультрафиолетовое излучение было получено от ртутной лампы 1 с фильтром 3, пропускающим ультрафиолетовое излучение в диапазоне длин волн от 300 до 400 нм. Интенсивность облучения наноструктуры составляла 20 мВт/см-2. Время облучения составляло 5 минут. При облучении меньшей длительности эффект облучения уменьшался. Более длительное облучение не приводило к заметному увеличению эффекта. Непосредственно после ультрафиолетового облучения спектр поглощения серебряной наноструктуры никаких изменений не испытывает. Это означает, что форма и размеры гранул, составляющих наноструктуру, под действием излучения не изменились. Однако, как показывают испытания, на атомарном уровне наноструктура изменилась таким образом, что ее устойчивость к термическому воздействию существенно повысилась.

Для выяснения степени повышения термической устойчивости обработанной по предложенному методу наноструктуры она была подвергнута испытанию, состоящему в выдержке в течение 30 минут при температуре 200 градусов Цельсия. Одновременно с обработанной наноструктурой точно такому же термическому воздействию была подвергнута и необработанная наноструктура. Экспресс диагностика изменений, происходящих с наноструктурами при термическом воздействии, была проведена путем сравнения спектра экстинкции исходной наноструктуры, представленного кривой 1 на фиг.2, со спектрами экстинкции обработанной и необработанной наноструктуры после термического воздействия. Кривая 2 на фиг.2 представляет спектр экстинкции необработанной наноструктуры, а кривая 3 представляет спектр экстинкции обработанной наноструктуры. Оба спектра экстинкции сняты после термического воздействия. Видно, что, по сравнению со спектром экстинкции исходной наноструктуры, спектр экстинкции наноструктуры, обработанной ультрафиолетовым излучением, изменился значительно меньше, чем спектр необработанной наноструктуры, несмотря на то, что на них было оказано одинаковое по продолжительности и интенсивности тепловое воздействие.

Повышение устойчивости облученной наноструктуры к термическому воздействию подтверждается также данными электронной микроскопии, представленными на фиг.3-5. Изображение исходной наноструктуры, полученное в сканирующем электронном микроскопе, представлено на фиг.3. На фиг.4 и 5 представлены изображения наноструктур, подвергнутых термическому воздействию. На фиг.4 дано изображение необработанной наноструктуры, а на фиг.5 - обработанной. Видно, что облученная наноструктура изменилась незначительно, в то время как необлученная наноструктура полностью распалась на отдельные частицы.

Повышение устойчивости серебряной наноструктуры к термическому отжигу после ультрафиолетового облучения настолько велико, что если по предлагаемому способу обработать только часть наноструктуры, а затем подвергнуть всю наноструктуру термическому отжигу, то обработанная по предлагаемому способу часть наноструктуры. легко отличается от необработанной части наноструктуры на глаз.

Из приведенного примера следует, что предлагаемое техническое решение позволяет упростить способ повышения термической устойчивости поверхностной наноструктуры, не вызывая загрязнение поверхности посторонними веществами.

Таким образом, заявляемый способ в совокупности существенных признаков является новым и обеспечивает достижение технического результата, состоящего в обеспечении возможности повысить устойчивость поверхностных наноструктур к термическим воздействиям, что позволяет повысить плотность монтажа, рабочие токи и рабочую температуру устройств на их основе, не снижая надежность функционирования.

Предлагаемое техническое решение может найти применение для изготовления устройств наноэлектроники, наноплазмоники, химических и биологических сенсоров, сенсоров на основе гигантского комбинационного рассеяния, СБИС и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА ДЛЯ БИОЧИПА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНЫХ НАНОСТРУКТУР | 2010 |

|

RU2429190C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРЫ "МЕТАЛЛ/ДИЭЛЕКТРИК/ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК" | 2001 |

|

RU2197037C1 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХЛЕГИРОВАННОГО СЕРОЙ МИКРОСТРУКТУРИРОВАННОГО КРИСТАЛЛИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ КРЕМНИЯ | 2016 |

|

RU2646644C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕРЕБРЯНЫХ НАНОЧАСТИЦ В СТЕКЛЕ | 2012 |

|

RU2509062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ И ТЕРМИЧЕСКИ СТАБИЛЬНОЙ МЕТАЛЛИЧЕСКОЙ ПОГЛОЩАЮЩЕЙ СТРУКТУРЫ ВОЛЬФРАМА НА СИЛИКАТНОЙ ПОДЛОЖКЕ | 2021 |

|

RU2767482C1 |

| СПОСОБ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКИХ НАНОКЛАСТЕРОВ В СТЕКЛЕ | 2008 |

|

RU2394001C1 |

| Способ создания наноструктур золота с твердотельными лучами | 2022 |

|

RU2788570C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2004 |

|

RU2265076C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР | 2003 |

|

RU2228900C1 |

Изобретение относится к области изготовления поверхностных наноструктур и может быть использовано для изготовления устройств наноэлектроники, наноплазмоники, химических и биологических сенсоров, сенсоров на основе гигантского комбинационного рассеяния, СБИС и т.д. Техническим результатом изобретения является повышение устойчивости наноструктуры к действию тепла, что дает возможность повысить плотность монтажа, рабочие токи и рабочую температуру устройств на основе поверхностных наноструктур, не снижая надежность их функционирования. Поставленная задача решается за счет того, что в способе обработки поверхностной наноструктуры, включающем воздействие на наноструктуру оптическим излучением, длину волны выбирают в ультрафиолетовом диапазоне, а интенсивность облучения выбирают меньшей 100 Вт/см2. 5 ил.

Способ обработки поверхностной наноструктуры, включающий воздействие на наноструктуру оптического излучения, длину волны которого выбирают в ультрафиолетовом диапазоне, а интенсивность облучения выбирают меньшей 100 мВт/см2.

| Tu K.N | |||

| Recent advances on electromigration in very-large-scale-integration of interconnects // J | |||

| Appl | |||

| Phys | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Бочка из фанеры | 1926 |

|

SU5451A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ НАНОКОМПОЗИТНЫХ МАТЕРИАЛОВ С УПОРЯДОЧЕННОЙ СТРУКТУРОЙ | 2006 |

|

RU2322384C1 |

| RU 98117127 A, 20.09.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОУГЛЕРОДНЫХ НАНОПОКРЫТИЙ | 2008 |

|

RU2391358C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2013-09-10—Публикация

2012-02-28—Подача