Уровень техники

В области переработки биомассы общепринятой практикой является превращение лигноцеллюлозной биомассы в этанол. Если биомасса представляет собой полисахарид-содержащую биомассу и является лигноцеллюлозной, часто применяют предварительную обработку или вымачивание, чтобы гарантировать, что структура лигноцеллюлозного содержимого окажется более доступной для ферментов, в то же время концентрации вредных, ингибирующих побочных продуктов, таких как уксусная кислота, фурфурол и гидроксиметилфурфурол, обычно являются высокими и создают проблемы при дополнительной переработке.

Вообще говоря, при более жестком режиме обработки целлюлозное содержимое материала является более доступным для ферментов. Фактор жесткости при обработке перегретым паром по технологии парового взрыва известен в научной литературе как Ro и является функцией времени и температуры обработки, выраженной в виде уравнения

Ro=t×e[(T-100)/14,75],

где температура T выражается в градусах Цельсия, и время обработки t выражается в общепринятых единицах. Формула также выражается в логарифмическом виде Ln (Ro), а именно

Ln(Ro)=Ln(t)+[(T-100)/14,75].

Обычно считается, что высокое значение Ro связано с высоким числом нежелательных побочных продуктов, таких как фурфурол, которые ингибируют гидролиз и ферментацию биомассы.

Поэтому существует потребность в жестком способе обработки с высоким общим Ro, который в то же время позволяет производить продукт с низким уровнем фурфурола и высокими выходами сахаров.

Сущность изобретения

В данной заявке описан способ вымачивания лигноцеллюлозной биомассы, содержащий стадии: A) введения исходного сырья лигноцеллюлозной биомассы в первую зону вымачивания; B) вымачивания исходного сырья лигноцеллюлозной биомассы в присутствии жидкости или паров жидкости в течение первого периода обработки и при первой температуре, соответствующей первому фактору жесткости условий вымачивания, приводящих к образованию первой жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров; C) отделения, по меньшей мере, части первой жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, от биомассы первого вымачивания; D) введения биомассы из первой зоны вымачивания во вторую зону вымачивания в присутствии жидкости в течение второго периода обработки и при второй температуре, соответствующей второму фактору жесткости условий вымачивания, приводящих к образованию второй жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, где второй фактор жесткости больше, чем первый фактор жесткости; E) отделения, по меньшей мере, части второй свободной жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, от биомассы второго вымачивания.

Дополнительно описано применение стадии третьего вымачивания и промывания путем введения биомассы из второй зоны вымачивания в третью зону вымачивания в присутствии жидкости в течение третьего периода обработки и при третьем температурном диапазоне, соответствующем третьему фактору жесткости условий вымачивания, приводящих к образованию третьей жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, где третий фактор жесткости больше, чем второй фактор жесткости; отделения, по меньшей мере, части третьей жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, от биомассы третьего вымачивания.

Дополнительно описано, что вымачивание и промывку можно проводить в ряде последовательных емкостей, одной и той же емкости или аппарате, и что зоны вымачивания могут располагаться друг над другом или на одной линии. Также описано, что способ может представлять собой непрерывный или периодический процесс.

Краткое описание чертежей

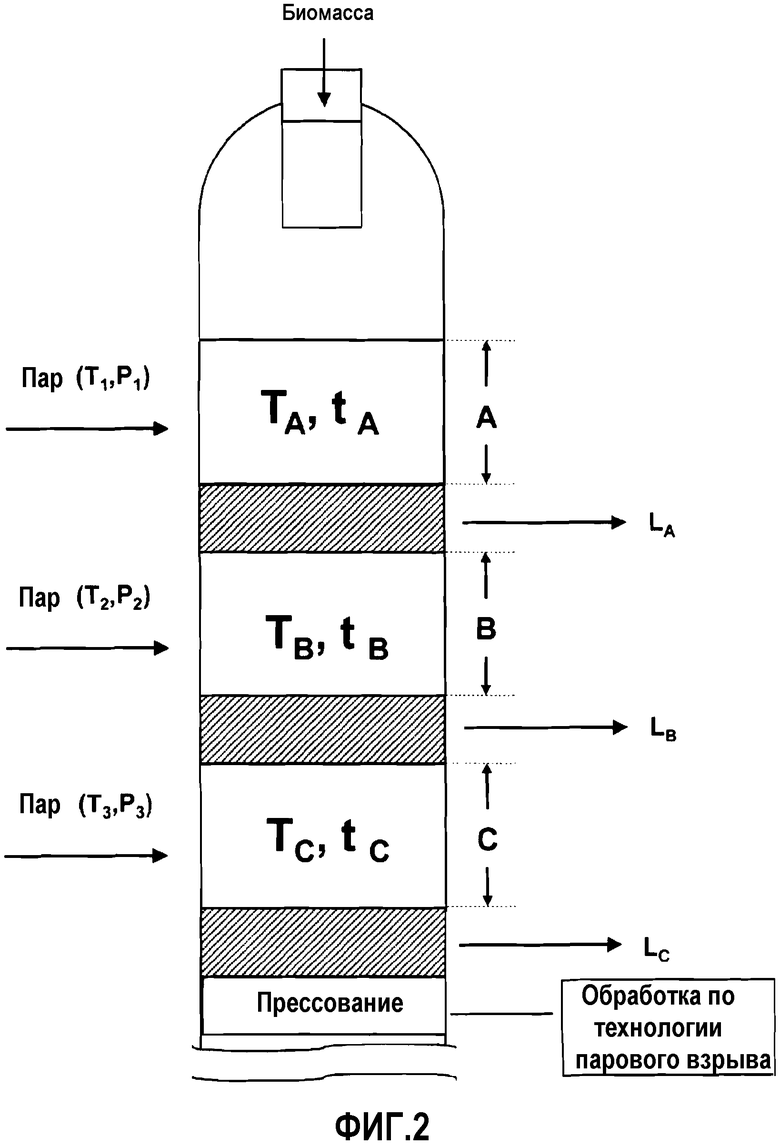

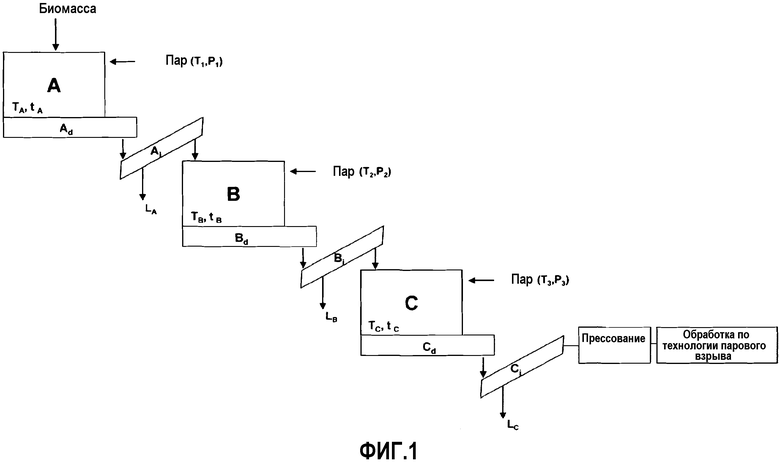

На фиг.1 представлено схематическое изображение первого варианта осуществления способа. На фиг.2 представлено схематическое изображение второго варианта осуществления способа.

Подробное описание

В данном изобретении обнаружено, что когда обработку биомассы, в частности лигноцеллюлозной биомассы, проводят с применением ряда последовательных стадий вымачивания/гидролиза, полученный в результате общий фактор жесткости может быть очень высоким, что свидетельствует о длительном периоде нахождения при повышенных температурах в условиях различных фаз, однако количество извлеченного продукта является значительно более высоким, чем можно было бы ожидать.

Общая идея показана на следующем демонстрационном примере с фактором жесткости, определяемым формулой:

Ro=t×e[(T-100)/14,75]

с температурой T, выраженной в градусах Цельсия, и временем t, выраженным в общепринятых единицах, в случае меньше нескольких минут.

Формула также выражается в логарифмическом виде Ln (Ro), а именно

Ln(Ro)=Ln(t)+[(T-100)/14,75].

Когда применяется ряд последовательных стадий, общий фактор жесткости представляет собой сумму отдельных Ro для каждой стадии вымачивания.

Сама по себе процедура вымачивания известна в данной области техники и относится к подаче лигноцеллюлозной биомассы с содержанием целлюлозы, по меньшей мере, 5 масс.% сухого вещества, и предпочтительно, по меньшей мере, 10 масс.% сухого вещества биомассы в зону вымачивания или реактор; введению пара, обычно водяного пара, и выдерживанию биомассы при температуре в течение установленного периода времени. Водяной пар добавляют в реактор для вымачивания в примерной пропорции от 0,5 кг пара/1 кг исходного сырья биомассы до 10 кг пара/1 кг исходного сырья биомассы, в зависимости от выбранного фактора жесткости. Вместо добавления водяного пара можно добавлять жидкую воду и нагревать до выбранных условий. В зоне вымачивания биомасса удерживается в присутствии водяного пара и воды в течение приблизительно от 30 минут до 3 часов или дольше, опять-таки в зависимости от требуемого фактора жесткости. Температура вымачивания может составлять от 100°С до 210°С или даже выше, хотя более высокая температура сопровождается уменьшением выходов. После вымачивания смесь твердых веществ/жидкости/водяного пара втекает в наклонный реактор, обычно находящийся при таком же давлении, как реактор для вымачивания. На этой стадии жидкая фаза извлекается с помощью разгрузочного шнека и втекает в наклонный реактор. Твердая биомасса переносится в наклонный реактор с помощью охлажденного конденсата или равномерно добавляемой воды, поступающей противотоком к потоку твердой фазы и извлекающей свободную жидкую фазу с растворенными ксиланами и производными ксиланов.

Примеры для сравнения CE-A и CE-C (см. таблицу 2)

В примере для сравнения CE-A лигноцеллюлозную биомассу вымачивали при указанной температуре в течение времени, указанного в таблице 1 (Условия вымачивания). Рассчитанный фактор жесткости для такой стадии составлял 20. На такой отдельной стадии извлекали только 6,94% ксиланов, присутствующих в поступающем сырьевом потоке. 87,89% оставалось в твердой фазе и 5,17% терялось, то есть превращалось в ряд нежелательных побочных продуктов.

В примере для сравнения CE-C то же самое исходное сырье вымачивали в условиях, указанных в таблице 1 для фактора жесткости 6802, намного более жестких, чем условия по примеру для сравнения CE-A. На одной такой стадии 65,05% ксиланов оставалось в твердой фазе и 18,92% извлекалось с жидкой фазой, хотя 16,03% ксиланов терялось в виде побочных продуктов.

Условия вымачивания

(°С)

Т

(t)

Примеры для сравнения

В демонстрационном примере 2 (см. таблицу 3) осуществляли стадию CE-A, извлекали жидкую фазу с последующим осуществлением стадии CE-C. Как можно видеть из полученных данных, количество ксилана, извлеченное в поток жидкой фазы, было немного ниже, чем ожидалось (ниже количества, извлеченного при непосредственном суммировании CE-A и CE-C).

Неожиданно количество потерь ксилана в виде побочных продуктов составило только 11,68% в отличие от количества потерь 16,03% на отдельной стадии CE-C. Поскольку твердая фаза после вымачивания обычно проходит на стадию обработки перегретым паром (стадию парового взрыва) и стадию ферментативного гидролиза, ксилан, остающийся в твердой фазе, доступен для дополнительного извлечения.

В демонстрационном примере 2 объединены условия стадии вымачивания A, промывки и последующей стадии вымачивания C.

В демонстрационном примере 3 добавляли стадию с фактором жесткости в диапазоне между примерами A и C, названную стадией B. Таким образом, в демонстрационном примере 3 лигноцеллюлозную биомассу вымачивали в условиях примера A с извлечением потока жидкой фазы. Затем остающуюся твердую фазу обрабатывали в условиях стадии B с извлечением жидкой фазы. Затем остающуюся твердую фазу обрабатывали в условиях примера C и извлекали жидкую фазу. Как можно видеть в таблице 3 (демонстрационные примеры), по сравнению с отдельной стадией С потери ксилана были меньше, и 36,97% ксилана растворялось в жидкой фазе при количестве ксилана, остающемся в потоке твердой фазы, 47,91%.

Демонстрационные примеры

A+B

A+C

A+B+C

Данный пример показывает повышенную эффективность осуществления стадий вымачивания и промывки последовательным образом. Данный способ можно осуществлять в ряде последовательных емкостей, как изображено на фиг.1, где фактор жесткости постепенно увеличивается от одной емкости к другой либо в виде температуры, либо в виде времени обработки.

Что касается фиг.1, зоны вымачивания A, B, и C расположены в виде последовательного ряда. В них поддерживается своя соответствующая температура. В случае зоны A обработка зоны вымачивания A перегретым водяным паром осуществляется при температуре T1 и давлении P1 с биомассой, выдерживаемой в зоне при температуре TA в течение периода времени tA. Биомасса движется с помощью разгрузочного шнека Ad, перетекая в наклонный реактор (Ai), с извлечением при этом жидкой фазы LA.

После того, как биомасса была вымочена, она движется в следующую зону вымачивания, зону B, характеризуемую аналогично зоне A. В случае зоны B обработка зоны вымачивания В перегретым водяным осуществляется при температуре T2 и давлении P2 с биомассой, выдерживаемой в зоне при температуре TB в течение периода времени tв. Биомасса движется с помощью разгрузочного шнека Bd, перетекая в наклонный реактор (Вi), с извлечением при этом жидкой фазы LB.

Теперь биомассу, вымоченную и промытую в течение второго периода времени, посылают в третью зону вымачивания, зону C, характеризуемую аналогично зонам A и B. В случае зоны C обработка зоны вымачивания С перегретым водяным осуществляется при температуре T3 и давлении P3, с биомассой, выдерживаемой в зоне при температуре Tc в течение периода времени tc. Биомасса движется с помощью разгрузочного шнека Cd, перетекая в наклонный реактор (Сi), с извлечением при этом жидкой фазы LC.

Затем биомасса движется к компрессору для ее подготовки к обработке перегретым паром по технологии парового взрыва. Последняя зона имеет свой фактор жесткости, более высокий, чем фактор жесткости, по меньшей мере, одной из зон, расположенных в способе до нее.

Способ также можно осуществлять в одном вертикальном реакторе, состоящим из зон, таком как реактор, описанный в патентной заявке США 2008/0295981 (см. фиг.1 патентной заявки США 2008/0295981).

Адаптация способа для вертикальной колонны будет совершенно очевидна, как только специалист в данной области техники поймет, что множество промывок при постепенно увеличивающейся температуре значимо с практической точки зрения. На фиг.2 показаны типовые операции, осуществляемые в таком устройстве. Биомассу загружают в верхнюю часть емкости, проходящей внутри зоны A, где биомасса подвергается обработке при умеренных температурных условиях в присутствии водяного пара, вводимого при температуре T1 и давлении P1, и биомассу выдерживают при температуре TA в течение установленного периода времени tA, обычно с низким фактором жесткости. Жидкую фазу LA, содержащую ксилан, можно отделять от биомассы с применением отжимного сита, указанного диагональными линиями в нижней части зоны A, или любого другого устройства, а твердая фаза проходит в следующую зону - зону B.

В зоне B биомассу подвергают обработке в присутствии водяного пара, вводимого при температуре T2 и давлении P2, и выдерживают биомассу при температуре TB в течение установленного периода времени tВ; жидкую фазу LB, содержащую ксилан, можно отделять от биомассы с применением отжимного сита, указанного диагональными линиями в нижней части зоны B, или любого другого устройства, а твердая фаза проходит в следующую зону - зону C.

В зоне С биомассу подвергают обработке в присутствии водяного пара, вводимого при температуре T3 и давлении P3; и выдерживают биомассу при температуре Tc в течение установленного периода времени tC; жидкую фазу LC, содержащую ксилан, можно отделять от биомассы с применением отжимного сита, указанного диагональными линиями в нижней части зоны C, или любого другого устройства, а твердая фаза проходит в следующую зону или в данном случае на стадию прессования для приготовления к обработке перегретым паром по технологии парового взрыва.

Предпочтительно иметь фактор жесткости, который повышается с каждым вымачиванием.

После завершения стадии промывки потоки жидкой фазы можно собирать и подвергать дополнительной обработке. Затем твердую биомассу извлекают и обычно подают на стадию обработки перегретым паром по технологии парового взрыва, которую можно размещать в нижней части вертикального реактора.

В упомянутом выше варианте осуществления поток материала движется сверху вниз. Однако поток также может быть направлен снизу вверх, при этом присутствует устройство для извлечения жидкой фазы, отличающееся тем, что жидкость, обычно вода, движется противотоком навстречу потоку биомассы. Зоны можно компоновать горизонтально друг другу, и биомасса могла бы при этом двигаться в боковом направлении.

Согласно дополнительному варианту осуществления изобретения, по меньшей мере, одна из стадий промывки в способе имеет фактор жесткости, больше или равный фактору жесткости предыдущей стадии промывки.

Способ можно осуществлять в виде непрерывного процесса или периодического процесса.

Из примеров и вариантов осуществления должно быть очевидно, что настоящее изобретение не ограничивается вариантами осуществления, поскольку существует много вариаций изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ САХАРОВ ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ПОТОКА ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2011 |

|

RU2584658C2 |

| УЛУЧШЕННЫЙ СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ БИОМАССЫ | 2010 |

|

RU2551320C2 |

| ЗАМКНУТЫЙ СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713659C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| РЕГЕНЕРАТИВНАЯ ОЧИСТКА ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ПОТОКА БИОМАССЫ | 2009 |

|

RU2508929C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСАХАРИДОВ ИЛИ ЭТАНОЛА ВМЕСТЕ С СУЛЬФИНИРОВАННЫМ ЛИГНИНОМ ИЗ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2009 |

|

RU2525163C2 |

| СВЕРХКРИТИЧЕСКИЙ ГИДРОЛИЗ БИОМАССЫ | 2013 |

|

RU2651509C2 |

| ПОДВЕРГНУТАЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКЕ БИОМАССА, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННОЙ ФЕРМЕНТАТИВНОЙ ДОСТУПНОСТЬЮ | 2010 |

|

RU2545576C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛОЗЫ И ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2009 |

|

RU2512339C2 |

| ГИДРОЛИЗ И ФРАКЦИОНИРОВАНИЕ БИОМАССЫ ЛИГНОЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2194078C2 |

В данном изобретении описан усовершенствованный способ извлечения сахаров на основе ксилана (C5) из биомассы. Усовершенствованный способ включает в себя ряд последовательных вымачиваний и промывок биомассы в отличие от проведения одностадийного вымачивания и промывки. 5 з.п. ф-лы, 2 ил.

1. Способ вымачивания лигноцеллюлозной биомассы, включающий стадии:

A) введения исходного сырья лигноцеллюлозной биомассы в первую зону вымачивания;

B) вымачивания исходного сырья лигноцеллюлозной биомассы в присутствии жидкости, которая представляет собой воду, или паров указанной жидкости, в течение первого периода обработки и при первой температуре, соответствующих первому фактору жесткости условий вымачивания, приводящих к образованию первой жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров;

C) отделения, по меньшей мере, части первой жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, от биомассы первого вымачивания;

D) введения биомассы из первой зоны вымачивания во вторую зону вымачивания в присутствии жидкости, которая представляет собой воду, в течение второго периода обработки и при второй температуре, соответствующих второму фактору жесткости условий вымачивания, приводящих к образованию второй жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, где второй фактор жесткости больше, чем первый фактор жесткости;

E) отделения, по меньшей мере, части второй жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, от биомассы второго вымачивания.

2. Способ по п.1, включающий дополнительные стадии:

введения биомассы из второй зоны вымачивания в третью зону вымачивания в присутствии жидкости, которая представляет собой воду, в течение третьего периода обработки и при третьем температурном диапазоне, соответствующих третьему фактору жесткости условий вымачивания, приводящих к образованию третьей жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, где третий фактор жесткости больше, чем второй фактор жесткости;

отделения, по меньшей мере, части третьей жидкой фазы, состоящей, по меньшей мере, из одного соединения, выбранного из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров, от биомассы третьего вымачивания.

3. Способ по любому из пп.1 и 2, в котором вымачивание в каждой зоне вымачивания проводят в отдельной емкости.

4. Способ по любому из пп.1 и 2, в котором зоны вымачивания находятся в одной емкости, и первая зона вымачивания расположена выше второй зоны вымачивания.

5. Способ по любому из пп.1 и 2, в котором зоны вымачивания находятся в одной емкости, и первая зона вымачивания и вторая зона вымачивания расположены горизонтально друг другу.

6. Способ по любому из пп.1 и 2, в котором зоны вымачивания находятся в одной емкости, и первая зона вымачивания расположена под второй зоной вымачивания.

| WO 2009108773 A2, 03.09.2009 | |||

| WO 9814270 A1, 09.04.1998 | |||

| US 4152197 A, 01.05.1979 | |||

| ГИДРОЛИЗ И ФРАКЦИОНИРОВАНИЕ БИОМАССЫ ЛИГНОЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2194078C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛЮКОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ, ПРЕИМУЩЕСТВЕННО ОТХОДОВ ПИВНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2223327C1 |

Авторы

Даты

2016-01-20—Публикация

2011-09-29—Подача