Предпосылки создания изобретения

Отдельная предварительная обработка лигноцеллюлозной биомассы перед паровой обработкой известна в технике. WO 2009/108773 раскрывает способ предварительной обработки исходного сырья целлюлозной биомассы, включающий: первый опрессованный реактор, получающий исходное сырье, в котором исходное сырье подвергается гидролизу; уплотнительное устройство, имеющее первое опрессованное сопряжение с окном выгрузки исходного сырья первого опрессованного реактора и второе опрессованное сопряжение со вторым опрессованным реактором; отвод для жидкости, содержащей растворенный гемицеллюлозный материал, экстрагированный из исходного сырья, по меньшей мере, в одном из первого опрессованного реактора и уплотнительного и экстрагирующего устройства; узел второго опрессованного реактора, получающего опрессованное исходное сырье из уплотнительного устройства при давлении, по существу большем, чем давление в первом опрессованном реакторе, где клетки исходного сырья вводятся с водой во второй опрессованный реактор; и расширительное устройство ниже по потоку от узла второго опрессованного реактора, где расширительное устройство резко снижает давление исходного сырья, выгружаемого из второго опрессованного реактора, так что исходное сырье подвергается паровой обработке.

Фигуры и варианты WO 2009/108733 все рассматривают объединение всех потоков экстракции жидкости, которое имеет место перед реакцией паровой обработки.

Поскольку указанные конфигурации и варианты описывают объединение всех потоков, WO 2009/108733 не раскрывает сущности конструкции, которая обладает преимуществом разделения потоков, поэтому требуется улучшенная конструкция, которая обладает преимуществом разделения потоков.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Рассмотренный в описании способ предварительной обработки исходного сырья лигноцеллюлозной биомассы состоит из: вымачивания исходного сырья лигноцеллюлозной биомассы, в котором вымоченная биомасса присутствует как смесь со свободной жидкостью и в котором свободная жидкость содержит, по меньшей мере, одно растворенное соединение, выбранное из группы, состоящей из глюкозы, ксилозы и соответствующих их олигомеров, промывки смеси вымоченной биомассы и свободной жидкости, где, по меньшей мере, часть свободной жидкости, содержащей, по меньшей мере, одно растворенное соединение, выбранное из группы, состоящей из глюкозы, ксилозы и соответствующих их олигомеров, отделяется от вымоченной биомассы с образованием промытой вымоченной биомассы и, по меньшей мере, одного потока свободной жидкости, отжатия вымоченной биомассы с образованием высвободившейся жидкости, отделения высвободившейся жидкости от вымоченной биомассы и хранения, по меньшей мере, части высвободившейся жидкости отдельно от какой-либо свободной жидкости. Как использовано в настоящем описании, термин «жидкость» в выражении «свободная жидкость» относится к веществу, которое может присутствовать в парообразном и/или жидком состояниях.

Далее рассматривается, что вымачивание проводится в реакторе вымачивания, и, по меньшей мере, часть высвободившейся жидкости вводится в реактор вымачивания.

Также рассматривается, что отношение количества жидкости в исходном сырье биомассы плюс количество введенной жидкости к количеству сухого вещества может находиться в интервалах от 0,5:1 до 10:1, от 0,5:1 до 5:1, от 0,8:1 до 10:1, от 1:1 до 10:1 и от 1:1 до 5:1.

Далее рассматривается, что отношение массы удаленной свободной жидкости к количеству удаленной отжатой жидкости может находиться в интервалах от 1:1 до 5:1, 1,5:1 до 4:1 и от 2:1 до 4:1.

Далее рассматривается, что отделение части свободной жидкости от вымоченной биомассы осуществляется в более чем одном положении стадии отжатия и что может быть более одной стадии промывки.

Далее рассматривается, что степень отжатия стадии отжатия находится в интервале 1,5-10.

Также рассматривается, что вымачивание осуществляется при давлении, по меньшей мере, 1,5 бар (150 кПа) и при температуре, по меньшей мере, 110°C с созданием вымоченной биомассы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

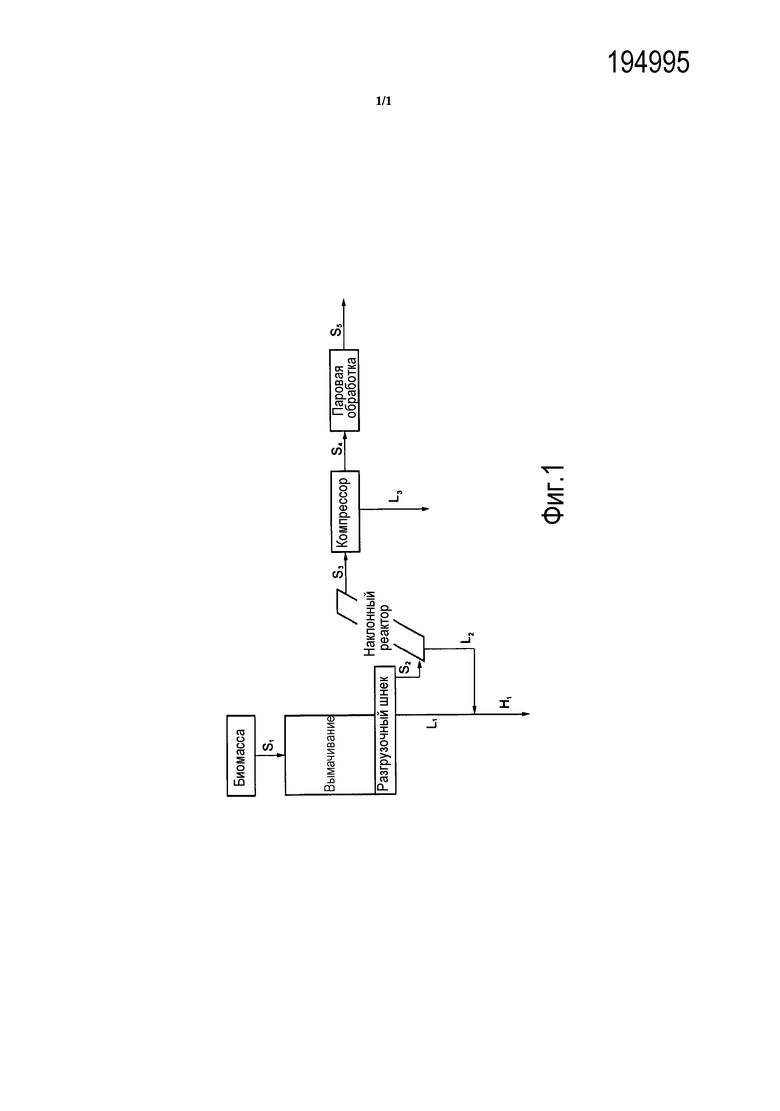

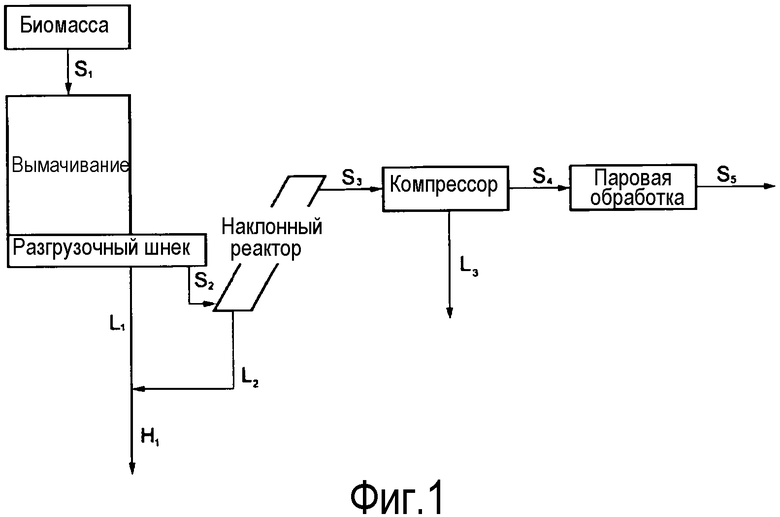

На фиг.1 представлена схема одного из вариантов настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Исходным сырьем для данного способа является лигноцеллюлозная биомасса. Лигноцеллюлозные материалы могут быть описаны следующим образом: кроме крахмала, тремя главными составляющими биомассы являются целлюлоза, гемицеллюлоза и лигнин, которые обычно называются общим термином лигноцеллюлоза. Полисахаридсодержащие биомассы в качестве общего термина включают как крахмальную, так и лигноцеллюлозную биомассы. Поэтому некоторыми типами исходного сырья для предварительной обработки могут быть растительная биомасса, полисахаридсодержащая биомасса и лигноцеллюлозная биомасса.

Если биомассой является полисахаридсодержащая биомасса и она является лигноцеллюлозной, предварительная обработка часто используется для обеспечения того, чтобы структура содержащейся лигноцеллюлозы превращалась в более доступную для ферментов, и в то же самое время концентрации вредных препятствующих побочных продуктов, таких как уксусная кислота, фурфураль и гидроксиметилфурфураль, оставались по существу низкими.

Полисахаридсодержащая биомасса согласно настоящему изобретению включает в себя любой материал, содержащий полимерные сахара, например, в форме крахмала, а также рафинированного крахмала, целлюлозы и гемицеллюлозы.

Рассматриваемые типы биомассы для предварительной обработки и последующего осаждения согласно настоящему изобретению могут включать в себя биомассу, производную от сельскохозяйственных культур, таких как, например, крахмал, например крахмал, содержащий зерна, и рафинированный крахмал; солома злаков, багасса, солома, например, от риса, пшеницы, ржи, овса, ячменя, капусты, сорго; мягкую древесину, например, Pinus sylvestris, Pinus radiate; твердую древесину, например, Salix spp., Eucalyptus spp.; клубни, например свекла, картофель; злаки, например рис, пшеница, рожь, овес, ячмень и кукуруза; макулатуру, фракции волокон от биогазовой переработки, удобрение, остатки переработки пальмового масла, городские твердые отходы или подобное.

Исходное сырье лигноцеллюлозной биомассы, предпочтительно, происходит из семейства, обычно называемого злаковыми травами. Истинное название представляет семейство, известное как Poaceae или Gramineae в the Class Liliopsida (однодольные) цветущих растений. Растения данного семейства обычно называются злаковыми травами или для отличия их от других злаковидных истинными злаковыми травами. Бамбук также является включенным. Имеются около 600 родов и примерно 9000-10000 или более видов злаковых трав (Kew Index of World Grass Species).

Poaceae включает в себя волокнистые пищевые зерновые и злаковые культуры, произрастающие во всем мире, газонные и фуражные злаковые травы и бамбук. Poaceae обычно имеет полые стебли, называемые соломинами, которые закупориваются (делаются сплошными) через интервалы, называемые узлами, точки вдоль соломины, в которых появляются листья. Листья злаковых трав обычно являются чередующимися, двухрядными (в одной плоскости) или редко спиральными и параллельно-жилковыми. Каждый лист разделяется в нижней оболочке, которая цепляет стебель на расстоянии и пускает побеги с краями обычно целыми. Побеги листьев многих злаковых трав отверждаются фитолитами диоксида кремния, что отпугивает травоядных животных. У некоторых злаковых трав (таких, как серебряная трава) это делает края пластин травы достаточно острыми, чтобы порезать кожу человека. Мембранный придаток или бахрома щетинок, называемая лигулой, лежит на соединении между оболочкой и пластиной, предотвращая проникновение воды или насекомых в оболочку.

Пластины травы растут от основания пластины, а не от вершин удлиненных стеблей. Указанная низкая точка роста развивается в ответ на воздействие травоядных животных и позволяет травам съедаться или регулярно скашиваться без серьезного ущерба для растения.

Цветки Poaceae характерно располагаются в колосках, причем каждый колосок имеет один или более цветков (колоски, кроме того, сгруппированы в метелки или колосья). Колосок состоит из двух (или иногда нескольких) прицветников в основании, называемых колосковой чешуей, с последующими одним или более цветков. Цветок состоит из цветка, окруженного двумя прицветниками, называемыми нижней цветковой чешуей (наружный) и верхней цветковой чешуей (внутренний). Цветки являются обычно двуполыми (маис, однополый, является исключением), и опыление является почти всегда ветроопыляемым. Околоцветник снижается до двух уровней, называемых лодикулами, которые расширяются и сокращаются с расширением нижней цветковой чешуи и верхней цветковой чешуи; они обычно интерпретируются как измененные чашелистники.

Плодом Poaceae является зерновка, в которой оболочка семени сливается со стенкой плода и, таким образом, не отделяется от нее (как в зерне маиса).

Имеются три основных классификации характера развития, присутствующего в злаковых травах: кустового типа (также называемого растущим пучками), дающего столоны и корневищного.

Популярность злаковых трав определяется отчасти их морфологией и процессами роста и в части их физиологического различия. Большинство злаковых трав делится на две физиологические группы с использованием путей фотосинтеза С3 и С4 для фиксации углерода. С4 злаковые травы имеют путь синтеза, связанный со строением листа Kranz, что, в частности, приспосабливает их к горячим климатам и атмосфере с низким содержанием диоксида углерода.

С3 злаковые травы называются «злаковыми травами холодного сезона», тогда как С4 растения считаются «злаковыми травами теплого сезона». Злаковые травы могут быть либо однолетними, либо многолетними. Примерами однолетних злаковых трав холодного сезона являются пшеница, рожь, Роа однолетний и овес. Примерами многолетних злаковых трав холодного сезона являются ежа сборная (cocksfoot, Dactylis glomerata), овсяница (Festuca spp.), мятлик Кентукки и многолетний плевел (Lolium perenne). Примерами однолетних злаковых трав теплого сезона являются кукуруза, суданка и жемчужное просо. Примерами многолетних злаковых трав теплого сезона являются большой бородач, аира голубая, бермудская трава и просо прутьевидное.

Одна классификация семейства злаковых трав насчитывает двенадцать подсемейств, которыми являются: 1) Anomochlooideae - небольшой ряд поколений широколистных злаковых трав, который включает в себя два ряда (Anomochloa, Streptochaeta); 2) Pharoideae - небольшой ряд поколений злаковых трав, который включает в себя три ряда, включая Pharus и Leptaspis; 3) Puelioideae - небольшой ряд поколений, который включает в себя африканский род Puelia; 4) Pooideae, которое включает в себя пшеницу, ячмень, овсы, костер (Bronnus) и вейник тростникововидный (Calamagrostis); 5) Bambusoideae, которое включает в себя бамбук; 6) Ehrhartoideae, которое включает в себя рис и канадский рис; 7) Arudinoideae, которое включает в себя арундо тростниковый и обычный тростник; 8) Centothecoideae, небольшое подсемейство из 11 родов, которое иногда включают в Panicoideae; 9) Cnloridoideae, включающее полевички (ERagrostis, примерно 350 видов, включая тэфф), спороболус (Sporobolus, около 160 видов), элевзине (Eleusine coracana, (L.) Gaerth.) и muhly злаковые травы (Muhlenbergia, примерно 175 видов); 10) Panicjideae, включающее просо, маис, сорго, сахарный тростник, большинстиво видов проса, fonio и голубостебельковые травы; 11) Micrairoideae; 12) Danthonoideae, включающее пампасную траву с Poa, которое является родом из примерно 500 видов трав, произрастающих в температурных районах обоих полушарий.

Сельскохозяйственные злаковые травы, выращиваемые из-за их съедобных семян, называются хлебами. Тремя общеизвестными хлебами являются рис, пшеница и маис (кукуруза). Из всех культур 70% являются травами.

Сахарный тростник является главным источником получения сахара. Злаковые травы используются для строительства. Строительные леса, выполненные из бамбука, способны выдерживать ветра с силой тайфуна, которые разрушают стальные строительные леса. Крупный бамбук и Arundo donax имеют прочные стебли, которые могут использоваться подобно строительному лесоматериалу, и корни злаковых трав укрепляют дерн земляных помещений. Arundo используется для изготовления язычков деревянных духовых музыкальных инструментов, а бамбук используется для бесчисленных применений.

Поэтому предпочтительная лигноцеллюлозная биомасса выбрана из группы, состоящей из злаковых трав. Иначе говоря, предпочтительная лигноцеллюлозная биомасса выбрана из группы, состоящей из растений, принадлежащих семейству Poaceae или Gramineae. Другой предпочтительной лигноцеллюлозной биомассой является биомасса, имеющая, по меньшей мере, 5% мас. сухого вещества в виде целлюлозы или, более предпочтительно, по меньшей мере, 10% мас. сухого вещества в виде целлюлозы.

Способ описан здесь со ссылкой на фиг.1. Исходное сырье лигноцеллюлозной биомассы, которое содержит, по меньшей мере, 5% мас. сухого вещества в виде целлюлозы или, более предпочтительно, по меньшей мере, 10% мас. сухого вещества в виде целлюлозы, поступает в реактор вымачивания через S1. Водяной пар вводится в реактор вымачивания с обычной скоростью от 0,5 кг водяного пара на 1 кг исходного сырья биомассы до 10 кг водяного пара на 1 кг исходного сырья биомассы в зависимости от выбранной интенсивности. В реакторе вымачивания (первый опрессованный реактор) биомасса выдерживается в присутствии водяного пара в течение приблизительно от 30 мин до 3 ч или дольше снова в зависимости от требуемой интенсивности. Температура вымачивания может находиться в интервале от 110°C до 190°C или даже выше, но с уменьшением повторений. После вымачивания смесь твердое вещество/жидкость/водяной пар выгружается через твердый поток S2 в наклонный реактор при обычно том же самом давлении реактора вымачивания. Как показано на фиг.1, имеется поток L1 свободной жидкости, идущий из разгрузочного шнека. Поскольку разгрузочный шнек может оказывать некоторое сжатие на твердую биомассу, указанный поток L1 может содержать также некоторую высвободившуюся жидкость. Твердая биомасса может переноситься через наклонный реактор охлажденным конденсатом или даже вводимой водой, текущей противотоком к твердому потоку, и удаляться с потоком L2 свободной жидкости.

Под свободной жидкостью или свободной водой подразумевается вода или жидкость, которая может быть удалена экранированием, фильтрованием, под действием силы тяжести без отжатия твердой массы. Нет необходимости, чтобы поток свободной жидкости не содержал жидкость, высвободившуюся от отжатия, но, по меньшей мере, 50% потока свободной жидкости является свободной жидкостью (жидкостями). Предпочтительно, поток свободной жидкости имеет не более 5% мас. высвободившейся жидкости. Свободная жидкость также содержит растворимые продукты гидролизованной лигноцеллюлозной биомассы, которые включают в себя уксусную кислоту, глюкозу, ксилозу и их растворимые олигомеры.

Выражение «высвободившаяся жидкость» означает, что жидкость, обычно вода, содержащая другие растворенные материалы, высвобождена из вымоченной биомассы, обычно высвобождена сжатием, отжатием или иным образом спрессовыванием вымоченной биомассы с тем, чтобы отжать или высвободить жидкость, которой является обычно вода, которая находится в пустых зонах. Это может быть осуществлено (но не ограничиваясь этим) фильтр-прессом, центрифугой, валками или сжимающим шнеком.

Как показано на фиг.1, потоки свободной жидкости L1 и L2 объединяются в Н1 в емкости 1 для хранения. Если имеется только один поток свободной жидкости, L2 и Н1 будут одинаковыми.

После выхода из наклонного реактора твердая биомасса пропускается через поток S3 в зону отжатия в получении для паровой обработки. Паровая обработка имеет место после прохождения зоны отжатия. Зона отжатия обычно имеет устройство для отжатия твердого вещества и удаления твердого вещества через поток S4 для паровой обработки, где получаются взорванные водяным паром твердые вещества и пропускаются к следующей рабочей установке через твердый поток S5.

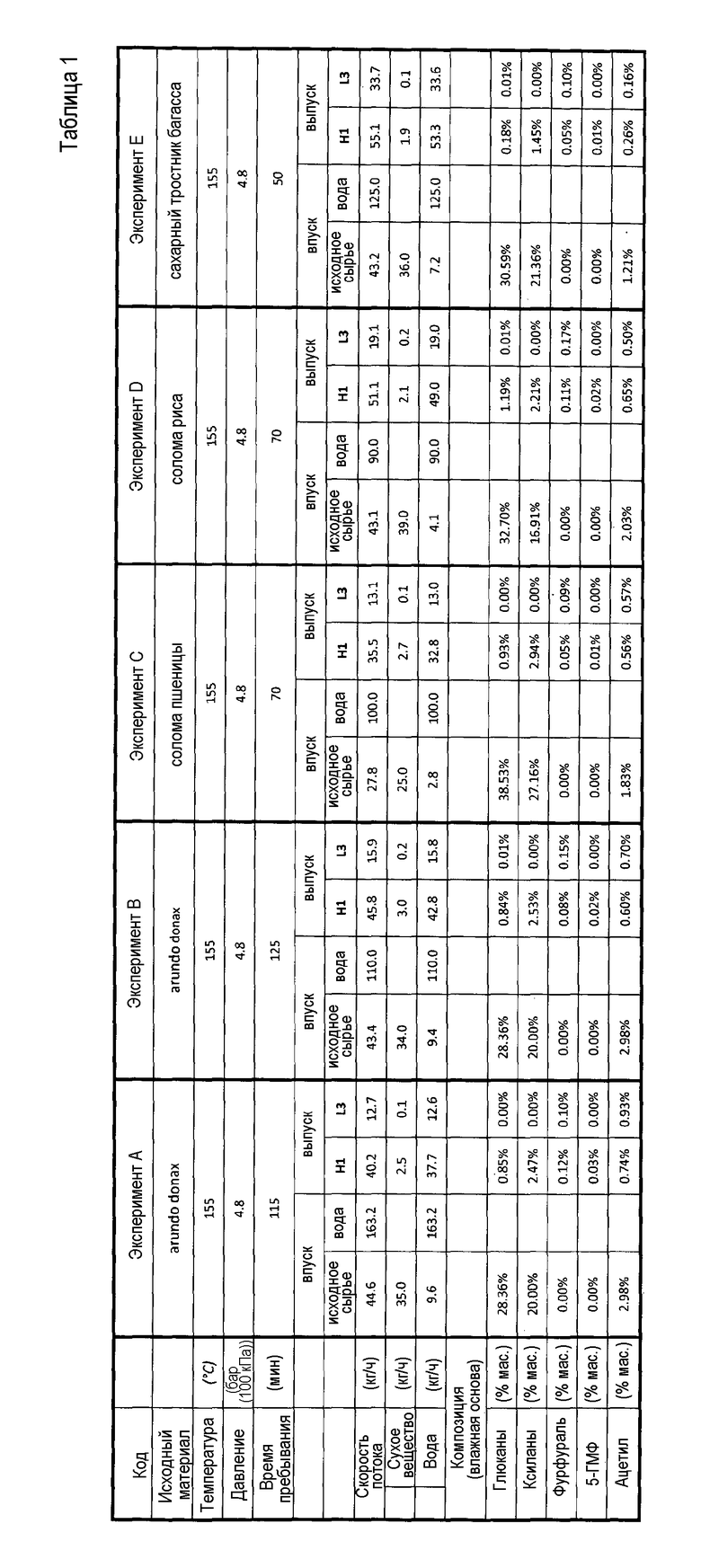

Было установлено, как показано в Таблице 1, что поток L3 высвободившейся жидкости, которым является поток жидкости, содержащий, по меньшей мере, 50% высвободившейся жидкости, предпочтительно менее 5% мас. свободной жидкости, полученной от сжатия или отжатия промытых твердых веществ, неожиданно фактически не имеет сахаров или соединений, используемых в последующих способах ферментации, но имеет соответствующее количество ацетила, которое является суммой свободной уксусной кислоты и ацетилов, которые могут быть превращены в уксусную кислоту. Аналогично, глюканы представляют собой сумму глюкозы, глюко-олигомеров и глюко-полимера, т.е. целлюлозы. Ксиланы представляют собой сумму ксилозы, ксило-олигомеров и ксило-полимера, т.е. гемицеллюлозы.

Величина отжатия на стадии отжатия выражается как степень отжатия, приложенного к вымоченной промытой биомассе, и находится предпочтительно в интервале от 1,5 до 10, причем от 1,5 до 5 является более предпочтительным.

Поэтому удаление потока L3 высвободившейся жидкости само является преимуществом. Однако благодаря содержанию азотной кислоты, по меньшей мере, часть потока L3 высвободившейся жидкости, полученной от сжатия или отжатия твердой биомассы, может быть рециклирована в реактор вымачивания, что превращает гидролиз, который имеет место на стадии вымачивания, из способа автогидролиза в гидролиз, катализированный кислотой, где кислота получается из лигноцеллюлозной биомассы. Преимущество такого гидролиза, катализированного кислотой, заключается в том, что отсутствуют вводимые кислотные соединения, которые являются проблематичными для удаления позже, такие как серная кислота.

Поток высвободившейся жидкости также может быть обработан перед введением в реактор вымачивания для удаления любых отдельных нежелательных соединений, таких как фурфураль. Поток также может быть концентрирован и дополнительно использован в способе. Или уксусная кислота может быть извлечена из потока.

Как можно видеть из таблицы 1, потоки L1 и L2 свободной жидкости, уловленные как Н1, содержат высокие количества сахаров по отношению к потоку L3 высвободившейся жидкости и могут быть пропущены на одну или более отдельных обработок сахаров, содержащихся в потоках или рекомбинированных с потоком твердых веществ.

Способ поэтому может быть описан как способ предварительной обработки исходного сырья лигноцеллюлозной биомассы, содержащий: вымачивание исходного сырья лигноцеллюлозной биомассы при давлении в интервале от, по меньшей мере, 1,5 бар (150 кПа) и до 20 бар (2000 кПа) и при температуре, по меньшей мере, 110°C; промывку вымоченной биомассы и отделение, по меньшей мере, части свободной жидкости, где свободная жидкость содержит, по меньшей мере, одно растворенное соединение, выбранное из группы, состоящей из уксусной кислоты, глюкозы, ксилозы и их растворимых олигомеров; отжатие вымоченной биомассы, где отжатие, примененное к вымоченной промытой биомассе, создает высвободившуюся жидкость, и высвободившаяся жидкость отделяется от вымоченной биомассы, и, по меньшей мере, часть высвободившейся жидкости не объединяется и не смешивается со свободной жидкостью.

Как подробно указано в Таблице 1, высвободившаяся жидкость фактически не содержит сахар, и, по меньшей мере, часть высвободившейся жидкости может быть введена в реактор вымачивания с исходным сырьем лигноцеллюлозной биомассы. Как указано выше, высвободившаяся жидкость может не содержать в себе какой-либо свободной жидкости. Однако, предпочтительно, отделение свободной жидкости является как можно более полным, так что свободная жидкость не поступает на стадию отжатия. Под отсутствием свободной жидкости понимается, что свободная жидкость, поступающая на стадию отжатия, является меньше, чем количество высвободившейся жидкости, и предпочтительно меньше 5% количества свободной жидкости.

Может иметься дополнительная стадия приложения давления к вымоченной промытой и отжатой биомассы в интервале от 8 бар (800 кПа) до 25,5 бар (2550 кПа) и пропускания исходного сырья в расширительное устройство ниже по потоку, где расширительное устройство быстро снимает давление исходного сырья, так что исходное сырье подвергается реакции паровой обработки.

Способ может дополнительно характеризоваться тем, что выполняется промывка только или, по меньшей мере, частично жидкостью от конденсации водяного пара стадии вымачивания. Это может быть выполнено при охлаждении материала в наклонном реакторе, так что конденсат будет конденсироваться вверху и двигаться противотоком к потоку твердой вымоченной биомассы, двигающейся верх в наклонном реакторе. Если требуется, дополнительная жидкость может быть введена для промывки вымоченной биомассы на любой стадии перед стадией отжатия.

Наклонный реактор не является обязательным, так как удаление жидкости может быть выполнено с помощью фильтра, экрана или даже горизонтального реактора. Предпочтительно, реактор имеет шнек или другой механизм для поднятия или продвижения сухого вещества вымоченной биомассы через реактор.

Свободная жидкость, обычно вода, может быть отделена от вымоченной биомассы в одном положении или во множественных положениях, при условии, что это делается перед стадией отжатия, и отделяется достаточное количество свободной жидкости, так что по существу никакие сахара не присутствуют в высвободившейся жидкости. Выражение «по существу никакие сахара не присутствуют в высвободившейся жидкости» означает, что высвободившаяся жидкость имеет менее 0,1% мас. растворенных глюкозы, ксилозы и их соответствующих олигомеров, причем 0,05% мас. являются более предпочтительными, и 0,025% мас. являются наиболее предпочтительными.

Для специалиста в данной области техники должно быть очевидно, что один способ регулирования способа состоит в регулировании количества жидкости, выходящей из способа перед стадией отжатия. Регулированием количества жидкости, удаляемой перед стадией отжатия, и зная количество общей жидкости, поступающей в способ (например, жидкость в биомассе, водяной пар, промывочная жидкость), определяют регулирование количества жидкости, необходимого удалять на стадии отжатия, т.к. она будет включать избыточную жидкость, предварительно не удаленную, или свободную жидкость, и введение отжатой жидкости. Предполагается, что количество свободной жидкости, поступающей на стадию отжатия, должно быть минимальным, т.к. она вероятно будет содержать сахара, и высвободившаяся жидкость от отжатия не будет по существу содержать сахара.

Из таблицы 1 можно видеть, что отношение количества жидкости (в данном случае - воды в исходном сырье плюс количество введенной жидкости) к количеству сухого вещества в исходном сырье может находиться в интервале от 0,5:1 до 10:1, от 0,5:1 до 5:1 является предпочтительным интервалом, от 0,8:1 до 10:1 является даже более предпочтительным интервалом, причем от 1:1 до 10:1 является предпочтительным интервалом, причем от 1:1 до 5:1 является наиболее предпочтительным. Чем выше отношение, тем больше жидкости должно удаляться и обрабатываться.

Из таблицы 1 можно видеть, что отношение количества (массы) отделенной свободной жидкости к количеству отделенной высвободившейся жидкости находится в интервале от 1:1 до 5:1, более предпочтительно от 1,5:1 до 4:1, причем от 2:1 до 4:1 является наиболее предпочтительным. Указанные количества не включают сухое вещество в потоках, которое представляет собой количество, которое остается после того, как вода выпарится из образца.

Указанный способ может осуществляться как периодический способ или как непрерывный способ.

Характеристики композиции определялись с использованием стандартных аналитических методов, которыми являются следующие:

Определение структурных углеводов и лигнина в биомассе

Лабораторный анализ (LAP) от 25/4/2008 г.

Технический отчет NREL/TP-510-42618, переработанный в апреле 2008 г.

Определение экстрагируемых веществ в биомассе

Лабораторный анализ (LAP) от 17/7/2005 г.

Технический отчет NREL/TP-510-42619, январь 2008 г.

Получение образцов для композиционного анализа

Лабораторный анализ (LAP) от 28/9/2005 г.

Технический отчет NREL/TP-510-42620, январь 2008 г.

Определение общего содержания сухих веществ в биомассе и общего содержания растворенных сухих веществ в образцах жидкости способа

Лабораторный анализ (LAP) от 31/3/2008 г.

Технический отчет NREL/TP-510-42621, переработанный в марте 2008 г.

Определение золы в биомассе

Лабораторный анализ (LAP) от 17/7/2005 г.

Технический отчет NREL/TP-510-42622, январь 2008 г.

Определение сахаров, побочных продуктов и продуктов разложения в образцах жидкой фракции способа

Лабораторный анализ (LAP) от 12/08/2006 г.

Технический отчет NREL/TP-510-42623, январь 2008 г.

Определение нерастворимых сухих веществ в материале предварительно обработанной биомассы

Лабораторный анализ (LAP) от 21/3/2008 г.

Технический отчет NREL/TP-510-42627, март 2008 г.

Должно быть очевидно, что формула изобретения не ограничивается вариантами описания, но что авторы озаглавили варианты, выполненные специалистом в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ САХАРОВ ИЗ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ПОТОКА ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2011 |

|

RU2573361C2 |

| УЛУЧШЕННЫЙ СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ БИОМАССЫ | 2010 |

|

RU2551320C2 |

| ПОДВЕРГНУТАЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКЕ БИОМАССА, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННОЙ ФЕРМЕНТАТИВНОЙ ДОСТУПНОСТЬЮ | 2010 |

|

RU2545576C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ БЫСТРОГО ГИДРОЛИЗА БИОМАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ ТВЕРДЫХ ВЕЩЕСТВ | 2010 |

|

RU2550264C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА В ЭТАНОЛ | 2006 |

|

RU2432368C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ КОНВЕРСИИ ЛИГНИНА В СОЕДИНЕНИЯ, ПОДХОДЯЩИЕ ДЛЯ ПРИМЕНЕНИЯ | 2013 |

|

RU2619929C2 |

| Способ и установка для обработки растительного сырья посредством ферментативного гидролиза | 2016 |

|

RU2727472C2 |

| ЗАМКНУТЫЙ СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА ИЗ БИОМАСС | 2015 |

|

RU2713659C2 |

| ОЖИЖЕНИЕ БИОМАССЫ ПРИ НИЗКОМ pH | 2012 |

|

RU2617758C2 |

| РАСТВОРИТЕЛИ НА ОСНОВЕ ЛИГНИНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2017 |

|

RU2740758C2 |

Рассматривается способ предварительной обработки исходного сырья лигноцеллюлозной биомассы, который содержит: вымачивание исходного сырья лигноцеллюлозной биомассы, в котором вымоченная биомасса присутствует как смесь со свободной жидкостью и в котором свободная жидкость содержит, по меньшей мере, одно растворенное соединение, выбранное из группы, состоящей из глюкозы, ксилозы и соответствующих их олигомеров, промывку смеси вымоченной биомассы и свободной жидкости, где, по меньшей мере, часть свободной жидкости, содержащей, по меньшей мере, одно растворенное соединение, выбранное из группы, состоящей из глюкозы, ксилозы и соответствующих их олигомеров, отделяется от вымоченной биомассы с созданием промытой вымоченной биомассы и, по меньшей мере, одного потока свободной жидкости, отжатие вымоченной биомассы с созданием высвободившейся жидкости, отделение высвободившейся жидкости от вымоченной биомассы и хранение, по меньшей мере, части высвободившейся жидкости отдельно от какой-либо свободной жидкости. 13 з.п. ф-лы, 1 ил., 1 табл.

1. Способ предварительной обработки исходного сырья лигноцеллюлозной биомассы, состоящий из:

A) вымачивания исходного сырья лигноцеллюлозной биомассы, в котором вымоченная биомасса присутствует как смесь со свободной жидкостью, которая может присутствовать в парообразном и жидком состояниях, и в котором свободная жидкость содержит, по меньшей мере, одно растворенное соединение, выбранное из группы, состоящей из глюкозы, ксилозы и соответствующих их олигомеров;

B) промывки смеси вымоченной биомассы и свободной жидкости, где, по меньшей мере, часть свободной жидкости, содержащей, по меньшей мере, одно растворенное соединение, выбранное из группы, состоящей из глюкозы, ксилозы и соответствующих их олигомеров, отделяется от вымоченной биомассы с созданием промытой вымоченной биомассы и, по меньшей мере, одного потока свободной жидкости;

C) отжатия вымоченной биомассы при степени отжатия с созданием высвободившейся жидкости;

D) отделения высвободившейся жидкости от вымоченной биомассы; и

Е) хранения, по меньшей мере, части высвободившейся жидкости отдельно от какой-либо свободной жидкости.

2. Способ по п.1, в котором вымачивание проводится в реакторе вымачивания и, по меньшей мере, часть высвободившейся жидкости вводится в реактор вымачивания.

3. Способ по любому одному из пп.1, 2, в котором отношение количества жидкости в исходном сырье биомассы плюс количество введенной жидкости к количеству сухого вещества находится в интервале от 0,5:1 до 10:1

4. Способ по любому одному из пп.1, 2, в котором отношение количества жидкости в исходном сырье биомассы плюс количество введенной жидкости к количеству сухого вещества находится в интервале от 0,5:1 до 5:1.

5. Способ по любому одному из пп.1, 2, в котором отношение количества жидкости в исходном сырье биомассы плюс количество введенной жидкости к количеству сухого вещества находится в интервале от 0,8:1 до 10:1.

6. Способ по любому одному из пп.1, 2, в котором отношение количества жидкости в исходном сырье биомассы плюс количество введенной жидкости к количеству сухого вещества находится в интервале от 1:1 до 10:1.

7. Способ по любому одному из пп.1, 2, в котором отношение количества жидкости в исходном сырье биомассы плюс количество введенной жидкости к количеству сухого вещества находится в интервале от 1:1 до 5:1.

8. Способ по любому одному из пп.1, 2, в котором отношение массы удаленной свободной жидкости к количеству удаленной отжатой жидкости находится в интервале от 1:1 до 5:1.

9. Способ по любому одному из пп.1, 2, в котором отношение массы удаленной свободной жидкости к количеству удаленной отжатой жидкости находится в интервале от 1,5:1 до 4:1.

10. Способ по любому одному из пп.1, 2, в котором отношение массы удаленной свободной жидкости к количеству удаленной отжатой жидкости находится в интервале от 2:1 до 4:1.

11. Способ по любому одному из пп.1, 2, в котором отделение части свободной жидкости от вымоченной биомассы осуществляется в более чем одном положении перед стадией отжатия.

12. Способ по любому одному из пп.1, 2, в котором имеется более одной стадии промывки перед стадией отжатия.

13. Способ по любому одному из пп.1, 2, в котором степень отжатия находится в интервале 1,5-10.

14. Способ по любому одному из пп.1, 2, в котором вымачивание осуществляется при давлении, по меньшей мере, 1,5 бар (150 кПа) и при температуре, по меньшей мере, 110°С с созданием вымоченной биомассы.

| WO 2009108773 A2, 03.09.2009 | |||

| US 4552616 A, 12.11.1985 | |||

| WO 2007009463 A2, 25.01.2007 | |||

| Установка для обработки лигноцеллюлозного материала | 1979 |

|

SU933846A1 |

Авторы

Даты

2016-05-20—Публикация

2011-09-29—Подача