Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации.

Известен способ определения износостойкости твердых сплавов, заключающийся в том, что испытуемый материал помещают в переменное магнитное поле с напряженностью порядка 5 эрстед, измеряют магнитную проницаемость материала и по градировочному графику «магнитная проницаемость - стойкость», построенному для эталонного образца, определяют величину износостойкости материала [SU А.С. 268720, МПК G01N 3/58, БИ 1970, №14].

Одним из недостатков известного способа является то, что при измерении не учитывается влияние массы и размагничивающего фактора изделий, имеющих часто различные формы и габаритные размеры на величину магнитной проницаемости, что приводит к снижению точности измерений. Кроме того, эксплуатационная характеристика - износостойкость контролируется данным способом посредством оценки физического состояния с помощью относительной магнитной проницаемости только в одной из компонент твердого сплава - кобальтовой связке. Это происходит потому, что карбид вольфрама - парамагнетик и вклад его от намагниченности в общую относительную магнитную проницаемость небольшой. Поэтому с помощью данного способа производится, по существу, оценка относительной магнитной проницаемости кобальта, его количество и деформированное состояние. При этом совершенно не учитываются другие свойства поверхности и объема твердого сплава, в том числе когезионное и адгезионное состояние на границах фаз и в объеме компонентов твердого сплава и т.д. Вследствие рассмотренных причин этот способ отличается низкой точностью при оценке износостойкости твердых сплавов.

Известен способ контроля режущих свойств партии твердосплавных инструментов, в соответствии с которым сначала воздействуют на каждый инструмент (твердосплавную пластину) из партии. Затем по измеренному параметру контроля и по результатам износа отобранного инструмента определяют режущие свойства всей партии инструментов. В качестве воздействия используют равномерно распределенный импульсный нагрев. При этом регистрируют хронологическую термограмму облученного световым потоком инструмента и по ней определяют коэффициент температуропроводности, который используют в качестве параметра контроля, характеризующего режущие свойства [SU АС 1651155, МПК G0IN 3/58, БИ 1991, №19]. Выбранным исходным параметром в данном способе является величина температурной проводимости. Основным недостатком данного способа является то, что очень трудно более или менее точно определить скорость распространения тепла в материалах, в которых носителями тепла являются свободные электроны. Твердые сплавы являются такими материалами и теплопередача у них обеспечивается за счет движения электронов. Температурная проводимость всех твердых сплавов отличается на незначительную величину. Вследствие этого при контроле очень сложно определить флуктуации температурной проводимости (изменяющие износостойкость) для одной конкретной марки твердого сплава (они практически незаметны). Кроме того, измерение температурной проводимости сопряжено с большими техническими трудностями. Качественное обеспечение действий проверки в этой ситуации надежными воздействующими, регистрирующими и вспомогательными приборами и устройствами, гарантирующими высокую точность измерений, повлечет за собой значительное повышение себестоимости контрольных операций. Вследствие этого данный способ контроля является мало перспективным для использования как в лабораторных, так и в производственных условиях.

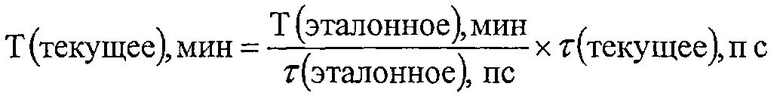

Известен способ прогнозирования износостойкости режущего инструмента, выбранный в качестве прототипа и заключающийся в следующем. Проводят эталонные испытания режущих инструментов при оптимальной или близкой к ней скорости резания, проводят испытания на изменение величины исходного параметра от свойств поверхностной полиоксидной структуры твердого сплава, сформированной в процессе его нагревания, строят эталонную корреляционную зависимость "исходный параметр - износостойкость", выполняют статистический контроль только величины исходного параметра для текущей партии твердосплавных режущих инструментов. После этого прогнозируют износостойкость для текущей партии инструментов на основании зависимости:

,

,

где Т(текущее), мин - износостойкость в минутах - среднее прогнозируемое время безаварийной работы твердосплавных режущих инструментов, подвергающихся испытаниям, из текущей партии образцов;

Т(эталонное), мин - средняя износостойкость в минутах для твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(эталонное), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

τ(текущее), пс - средняя величина выбранного исходного параметра, полученная при измерении характеристики поверхностной полиоксидной структуры у твердосплавных режущих инструментов из текущей - контролируемой партии. В качестве исходного параметра при этом используют величину времени жизни позитронов, внедренных в поверхность и приповерхностные слои твердых сплавов и производящих оценку электронной плотности их структуры. По величине электронной плотности прогнозируют износостойкость изготовленных режущих инструментов [SU АС 2251095, МПК G01N 3/58, БИ 2005, №12]. Основным недостатком данного способа является высокая организационная сложность в его осуществлении. Для реализации этого способа необходим радиоактивный источник. В соответствии с нормами для его обслуживания существуют высокие требования. Необходимо иметь специальное помещение для его хранения. Измерение соответствующих параметров и обработку полученных результатов может производить только специально подготовленный и обученный персонал. С помощью данного способа производится оценка структуры на атомном уровне и не всегда сопоставление данных результатов с результатами, получаемыми по износостойкости, приводит к точному прогнозу. Данный способ позволяет производить разбраковку - прогнозировать износостойкость твердых сплавов, близких по виду и степени дефектности структуры. Сравнение структур, сильно различающихся по виду и степени дефектности, дает достаточно заметные погрешности в прогнозе износостойкости твердосплавных режущих инструментов. Вследствие этого данный способ прогнозирования износостойкости не совсем точно характеризует эксплуатационные свойства, предопределяемые степенью дефектности структуры, что в итоге снижает степень тесноты корреляционной связи между исходным параметром и износостойкостью режущих инструментов. Тем не менее, данный способ контроля информативно отражает эксплуатационное состояние поверхностной структуры инструментального материала, что важно для установления связи между данной характеристикой и адгезионным износом, в большой степени зависящим от вида и степени дефектности поверхностного слоя, мы выбираем его в качестве прототипа.

Задачей предлагаемого способа прогнозирования износостойкости твердосплавных вольфрам-титан-кобальтовых режущих инструментов группы применяемости Р является повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов.

Прогнозирование основано на тесной корреляционной зависимости между износостойкостью и площадью дилатометрической гистерезисной петли, получаемой при измерении удлинения образцов при нагревании и последующем укорочении при охлаждении контролируемых образцов. С уменьшением площади дилатометрической гистерезисной петли, полученной при измерении удлинения и последующего укорочения образцов режущих инструментов, изготовленных из твердых сплавов группы применяемости Р, их износостойкость при резании сталей и сплавов, вызывающих интенсивный диффузионный износ, возрастает.

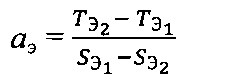

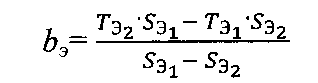

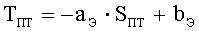

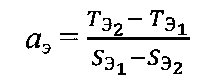

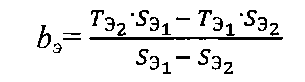

Поставленная задача в предложенном способе прогнозирования износостойкости твердосплавных режущих инструментов группы применяемости Р так же, как в прототипе, решается путем использования выбранного исходного параметра и включает: проведение испытания на изменение величины исходного параметра от свойств поверхностной и объемной структуры, сформированной в процессе изготовления твердосплавного режущего инструмента, проведение эталонных испытаний на износостойкость в процессе резания материалов при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов на основании зависимости:

где аЭ и вЭ - постоянные коэффициенты:

ТПТ - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

Sпт - текущее значение выбранного исходного параметра, полученное при контроле поверхности твердосплавных режущих инструментов из текущей - контролируемой партии твердосплавной продукции;

Тэ1 и Тэ2 - износостойкость в минутах для двух независимых выборок твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

SЭ1 и SЭ2 - среднее значения величин выбранного исходного параметра, полученных при контроле двух независимых выборок образцов твердосплавных режущих инструментов, из эталонной партии продукции.

Согласно изобретению в качестве исходного параметра используют величину площади гистерезисной петли, полученной при измерении удлинения и последующего укорочения твердосплавного образца, соответственно при нагревании и последующем охлаждении, с уменьшением которой износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает.

В качестве твердосплавных режущих инструментов используют твердосплавные режущие пластины.

В качестве твердосплавных режущих инструментов из эталонной партии используют твердосплавные режущие инструменты из предыдущей партии приобретенной продукции.

Поверхностная и объемная структура твердосплавного режущего инструмента группы применяемости Р, формирующаяся в процессе изготовления твердого сплава, оказывает большое влияние на его износостойкость. Одной из основных характеристик поверхностной и объемной структуры, определяющих важнейшие физико-механические и эксплуатационные свойства твердосплавных режущих инструментов данной группы, является ее способность расширяться при нагревании и суживаться при охлаждении. Данная характеристика является одним из важнейших свойств самоорганизации структуры. С одной стороны, дилатометрические свойства твердых сплавов зависят от состава и свойств поверхностной и объемной структуры. С другой стороны, износостойкость твердосплавных режущих инструментов полностью определяется свойствами поверхностной и объемной структуры. Вследствие этого предлагаемый способ прогнозирования износостойкости режущих инструментов является обоснованным, достаточно надежным и точным.

Количественные изменения объема твердосплавных образцов при нагревании и последующем охлаждении связаны со свойствами структуры, которые в свою очередь определяют эксплуатационные характеристики твердосплавных группы применяемости Р режущих инструментов. На характер и величину изменения геометрических параметров твердосплавных режущих пластин при их нагревании и охлаждении оказывает химический состав их компонентов, фазовое состояние карбидных зерен и кобальтовой прослойки, тип химической связи между элементами в компонентах композита, степень взаимодействия компонентов в области границ и т.д.

Установлено, что процесс нагревания твердосплавных пластин сопровождается их расширением, а процесс охлаждения сужением. Причем скорость расширения при любых температурах нагревания выше скорости сжатия при охлаждении. В итоге изменение линейных размеров у твердосплавных режущих пластин, подвергающихся нагреванию с последующим охлаждением, носит гистерезисный характер. Исходные размеры параметров режущих пластин всегда меньше размеров, полученных после нагревания с последующим охлаждением.

Отношение скорости расширения - удлинения геометрических параметров режущей пластины при нагреве к скорости сужения - укорочения данных параметров при ее охлаждении характеризует структуру инструментального композиционного материала, его физико-механические свойства и в том числе эксплуатационные характеристики.

Кроме простого соотношения в скорости изменения размеров при нагревании и охлаждении, эксплуатационные свойства твердых сплавов в большой степени определяются величиной их абсолютных изменений размеров в процессе нагревания и последующего охлаждения. Абсолютные изменения происходят вследствие того, что в поверхностной, приповерхностной и объемной структуре при нагревании за счет кислорода окружающей газовой среды и кислорода, находящегося во внутренней структуре, формируется оксидная масса, которая при охлаждении препятствует сокращению размеров, а на этапе эксплуатации режущих инструментов принимает активное участие в химических реакциях с обрабатываемым материалом и ускоряет деградацию твердосплавной инструментальной структуры.

Росту интенсивности разрушения контактных поверхностей способствует также сублимация оксидов, образующихся в открытых и закрытых полостях поверхности и приповерхностной области режущего инструмента. Располагающееся в межконтактной зоне и распространяющееся под давлением во внутреннюю структуру композита газообразное оксидное вещество на основе газообразных оксидов титана, вольфрама и кобальта принимает активное участие в химических реакциях, а в итоге и в деградации карбидной структуры титана, сложных карбидов (образованных на основе карбида титана и вольфрама), карбида вольфрама, кобальтовой прослойке и тем самым создает предпосылки для обширного разрушения всей структуры твердого сплава.

Абсолютное остаточное расширение геометрических параметров, регистрируемое у твердых сплавов после охлаждения, характеризует их предрасположенность к деградации поверхностной и внутренней структуры. С уменьшением абсолютного остаточного расширения геометрических параметров твердосплавных режущих инструментов группы применяемости Р при обработке ими материалов, вызывающих интенсивный диффузионный износ, их эксплуатационные характеристики улучшаются.

Общая величина расширения (сужения) при нагревании (охлаждении) складывается из расширения (сужения) карбидных зерен, кобальтовой прослойки и вещества на границе компонентов. Коэффициенты термического расширения карбида титана, сложного карбида (на основе карбида титана и вольфрама), карбида вольфрама и металлического кобальта существенно различаются. Вследствие этого в структуре композита в результате нагревания и последующего охлаждения возникают значительные сжимающие и растягивающие напряжения, действующие как в отдельных компонентах, так и на их границах. В кобальтовой прослойке при нагревании возникают высокие сжимающие напряжения. Более низкие сжимающие напряжения возникают в карбиде титана и сложном карбиде. Наиболее низкие напряжения действуют в карбиде вольфрама. Величина расширения (сужения) указанных субъектов композитного материала зависит от упругости, механической прочности и химической стабильности композитной системы: карбидные зерна, граничные области, кобальтовая прослойка. Наиболее интенсивно при нагревании композита окисляется карбид вольфрама. Однако образование твердого раствора карбида вольфрама с карбидом титана снижает интенсивность его окисления. Процесс термического расширения карбидных зерен вольфрама сопровождается раскрытием имевшихся на поверхности трещин и образованием новых трещин наноразмерной величины. Это приводит к увеличению атомной шероховатости и удельной поверхности. Данное обстоятельство приводит к росту адсорбционной емкости карбидной поверхности и увеличению ее адсорбционной активности. При взаимодействии кислорода с наношероховатым рельефом на поверхности образуются тонкие оксикарбидные или оксидные структуры. Оксидная структура на поверхности карбидных зерен может быть как сплошной, так и дискретной. С увеличением исходной дефектности поверхностной структуры карбидных зерен вероятность образования сплошного оксидного покрова возрастает. Процессу объемного окисления карбидных зерен и композита в целом способствует также наличие в их структуре примесного кислорода. Оксидная пленка, сформированная на поверхности твердого сплава, в приповерхностных слоях и в объеме имеет высокий удельный объем. При снижении температуры оксидная масса, сформированная в нанополостях поверхностных, приповерхностных слоев и объема, препятствует сужению твердосплавного материала.

С увеличением в структуре твердого сплава концентрации сложного карбида и карбида титана, а также с уменьшением концентрации поверхностных и приповерхностных наноразмерных трещин у карбидных зерен интенсивность окисления компонентов снижается, а скорость сужения размеров у твердосплавных пластин при их охлаждении увеличивается. В данном случае конечные размеры при охлаждении в большей степени достигают исходных значений, имевшихся до нагрева.

Расширение сложного карбида при его нагревании несколько выше по сравнению с карбидом вольфрама из-за более высокого коэффициента термического расширения у карбида титана. Вместе с тем вследствие образования твердого раствора карбида вольфрама в карбиде титана и формирования на его поверхности защитной полиоксидной пленки на основании титана и вольфрама окисляемость его снижается.

Зерна карбида титана при нагревании подвергаются наиболее высокому расширению. Однако вследствие образования на их поверхности тонкой оксидной пленки, кристаллографические параметры которой в значительной степени совпадают с подложкой, интенсивность процесса дальнейшего окисления существенно снижается.

При нагревании твердых сплавов в кобальтовой связке реализуются фазовые превращения, связанные с увеличением объема и со снижением плотности структуры. Фазовое преобразование кристаллической решетки обеспечивается за счет сдвиговых процессов в структуре металла. Данный процесс сопровождается в том числе ростом атомной шероховатости поверхности. Вследствие этого возрастает адсорбционная активность ее поверхности по отношению к кислороду и вероятность формирования на ней тонких оксидных структур.

Высокая скорость расширения кобальтовой прослойки при нагревании, сопровождающаяся образованием на поверхности и в объеме оксидных структур, предопределяет снижение скорости сжатия при последующем охлаждении из-за формирования в нанополостях поверхностной дефектной структуры оксидных образований. Вследствие рассмотренных явлений восстановление (укорочение) геометрических размеров твердосплавных пластин замедляется. Окончательные размеры охлажденных образцов всегда несколько выше исходных. С возрастанием полноты процесса фазового превращения в структуре кобальтовой связки, происходящей при нагревании твердосплавных образцов, адсорбция кислорода поверхностью и образование поверхностных тонких пленок на данной металлической компоненте интенсифицируется. Наибольший удельный вес фазовых превращений в кобальтовой компоненте осуществляется в приконтактной области на границе с карбидными зернами. Вследствие этого наиболее интенсивная трансформация структуры, выражаемая в ее окислении, происходит при нагревании твердосплавных пластин именно в приконтактной области.

Вместе с тем наличие в составе твердого сплава титановой карбидной компоненты, имеющей более высокий коэффициент термического расширения по сравнению с карбидом вольфрама за счет собственного расширения и сжатия, значительно снижает способность кобальтовой прослойки к периодическим процессам расширения и сжатия.

Кроме того, образование твердого раствора карбида титана в кобальте, происходящего на границе контакта фаз, препятствует в некоторой степени фазовым превращениям кобальта при изменении температуры и делает их неполными. В итоге кобальтовая прослойка находится в двухфазном состоянии. Вследствие этого снижается адсорбционная активность кобальта по отношению к кислороду и его склонность к образованию оксидов. На этапах снижения температуры в зонах контакта компонентов кобальт вследствие наличия в составе композиции сложного карбида и карбида титана, выполняющих демпфирующую роль, в меньшей степени влияет на создание растягивающих напряжений в сложных карбидных зернах и тем самым в меньшей степени интенсифицирует их окисление.

Граница контакта кобальт - сложный карбид и кобальт - карбид титана значительно отличается по свойствам от контакта кобальт - карбид вольфрама. Вследствие близкого значения коэффициентов термического расширения кобальта и карбида титана их контактная область в меньшей степени подвергается разрушению от действия циклических температурных и механических напряжений. Вследствие этого зона контакта в меньшей степени подвергается механоактивации и в ней в меньшей мере происходит генерирование различного рода механических дефектов. Следствием представленного является то, что область контакта в меньшей степени адсорбирует кислород и подвергается окислению. Отсюда следует, что увеличение концентрации сложного карбида и карбида титана в композиции снижает остаточную величину абсолютного расширения твердых сплавов, достигаемую в результате окончательного охлаждения твердых сплавов и характеризующую способность структуры к адсорбции кислорода и образованию оксидов.

Таким образом, введение в состав твердых сплавов сложных карбидов и карбида титана приводит к снижению окисляемости композита в целом, а следовательно, и снижению его остаточного удлинения, обнаруживаемого при окончательном охлаждении и образующегося за счет формирования в полостях дефектов поверхностной и объемной структуры твердых сплавов оксидной массы. Вследствие этого снижается вероятность протекания при нагревании этих материалов явлений сублимации и разрушения внутренней структуры композита. Возрастает термодинамическая и химическая стабильность этих материалов. При этом износостойкость режущих инструментов группы применяемости Р при обработке ими материалов, вызывающих интенсивные диффузионные процессы в зонах контакта, возрастает.

Обработка материалов, вызывающих интенсивный диффузионный износ режущим инструментом из твердых сплавов группы применяемости Р, не сопровождается или сопровождается в незначительной мере циклическими колебаниями коэффициентов трения и сил резания. Это связано с тем, что при обработке данных материалов в зонах контакта с инструментальным материалом адгезионные явления отсутствуют или становятся незначительными. Вследствие этого отпадает необходимость в общем окислении структуры инструментального материала, а также в образовании на контактных поверхностях оксидных пленок и оксидной массы в полостях поверхностных и приповерхностных дефектов, призванных выполнять роль твердой смазки. В этом случае окисление структуры режущего инструмента можно рассматривать как дополнительное его разрушение и износ. С уменьшением интенсивного окисления структуры твердых сплавов и соответственно с уменьшением остаточного абсолютного удлинения после охлаждения их эксплуатационные характеристики при обработке материалов, вызывающих интенсивный диффузионный износ, возрастают.

Как правило, полости трещин и других дефектов, раскрывающихся и образующихся на поверхности карбидных зерен, имеют повышенную каталитическую активность при взаимодействии инструментального и обрабатываемого материалов. Оксидная масса, формирующаяся в полостях дефектов, является эффективным участником обменных химических реакций, ведущих к разложению карбидных соединений. Вместе с тем интенсивность образования трещин на поверхности карбида титана и сложных карбидов несколько ниже по сравнению с образованием трещин на поверхности карбида вольфрама. С одной стороны, карбид титана и сложный карбид имеют более высокий коэффициент термического расширения. Однако, с другой стороны, поверхность образующихся трещин у карбида титана и сложных карбидов в меньшей степени адсорбирует кислород и в меньшей степени подвергаются окислению. Кроме того, при обработке твердыми сплавами группы применяемости Р материалов, вызывающих интенсивный диффузионный износ, значительного циклического изменения температуры в зонах контакта фактически не происходит. Вследствие этого распространение трещин и окисление их полостей происходит в замедленном режиме. В итоге при охлаждении твердых сплавов их сжатие вследствие несущественного количества оксидной массы, накопленной в полостях трещин, происходит в большой мере беспрепятственно, а остаточное удлинение, полученное на этапах нагревания и выдержки при достигнутой температуре, составляет небольшую величину.

Стенки трещин на поверхностях зерен карбида титана и сложного карбида, образовавшиеся в процессе их изготовления, при нагревании твердосплавной инструментальной композиции, происходящей в процессе эксплуатации режущих инструментов, слабо адсорбируют кислород. Это связано с низким значением величины электрического поля, действующего в зонах трещин. Низкая величина напряженности электрического поля обусловлена высокой величиной относительной диэлектрической проницаемости среды, создаваемой оксидной пленкой титана - в полости трещины карбида титана и полиоксидной пленкой на основе титана и вольфрама в - полости трещины сложного карбида. С увеличением размера трещины напряженность электрического поля снижается вследствие разрыва силовых линий. С уменьшением размера трещины напряженность электрического поля снижается до минимальной величины вследствие смыкания поверхностей трещины и высокой проводимости оксида титана. Вследствие этого адсорбционная активность и окисляемость структуры карбидных зерен твердосплавных группы применяемости Р режущих инструментов значительно понижается.

Кислород при взаимодействии с карбидами и кобальтом образует в полостях поверхностных дефектов оксидную массу, выполняющую роль участника и катализатора твердофазных реакций в зонах контакта инструментальных и обрабатываемых поверхностей. Вследствие этого изменение коэффициента трения между контактирующими поверхностями фактически не происходит. Поступление оксидной массы в зону контакта в равной мере происходит как в результате окисления кобальтовой прослойки, так и карбидного зерна. При этом диффузионный износ инициируется оксидной массой. Это происходит как за счет участия оксидной массы в разрушении поверхности инструментального материала вследствие инициирования поверхностных химических реакций, так и за счет инициирования их в объеме вследствие проникновения сублимируемого газообразного оксидного вещества в глубинные слои композита.

Степень растворения карбида титана и сложного карбида в кобальтовой прослойке незначительная. Прочность соединения компонентов на межфазной границе в композиции вследствие этого невелика. При сжатии, вызываемом снижением температуры, кобальт не создает существенных напряжений растяжения в теле карбидных зерен как на основе титана, так и на основе титана и вольфрама. Вследствие этого не происходит раскрытие трещин на поверхности и в приповерхностных слоях данных карбидов, а в их полостях не генерируется оксидная масса. В итоге межфазные границы не вносят большого вклада в остаточную величину абсолютного расширения композитного материала.

Чувствительность структуры к нагреванию и формированию во внутренних полостях оксидных образований оценивается ее безвозвратным расширением. Чем в меньшей степени структура твердых сплавов после нагревания и последующего охлаждения подвергается остаточному расширению относительно ее первоначальных геометрических размеров, тем в большей степени она после ее изготовления приспособлена для сопротивления разрушению в результате различного рода химических превращений, происходящих в зоне контакта инструментального и обрабатываемого материалов, тем выше эффективность режущих инструментов при обработке материалов, вызывающих интенсивный диффузионный износ, тем выше их износостойкость.

На процесс создания твердосплавной структуры, исключающей формирование в ней деструктивных оксидных продуктов, катализирующих процессы химического взаимодействия в зонах контакта инструментального и обрабатываемого материалов, оказывают влияние: состав исходных компонентов твердых сплавов, технология процесса насыщения зерен вольфрама углеродом, продолжительность и температурные условия карбидизации, состав и строение карбидных зерен, термодинамические и кинетические характеристики карбидной массы в твердосплавной композиции, наличие примесей, участвующих при спекании в создании беспористой системы, которая бы не допускала на этапах использования режущих инструментов активную адсорбцию кислородосодержащей газовой среды.

Наиболее оптимальным образом способность твердосплавной структуры к ее деградации можно оценить по интенсивности генерирования оксидной массы в процессе нагревания инструментальных композитов до высоких температур и последующем охлаждении, регистрируя их расширение и последующее сужение.

Образующаяся при нагревании во внутренней пористой системе твердосплавного композита оксидная масса препятствует при охлаждении достижению исходных геометрических параметров. В итоге образуется гистерезисная петля, в которой кривая, характеризующая увеличение размеров при нагревании, не совпадает с кривой, характеризующей изменение размеров при охлаждении. Чем меньше площадь гистерезисной петли, тем ниже способность твердосплавных группы применяемости Р материалов к образованию во внутренних полостях оксидной массы, тем ниже вероятность протекания разрушительных для режущего инструмента твердофазных реакций, происходящих в зонах контакта с обрабатываемым материалом, и тем выше его эксплуатационные характеристики.

Существенно важной особенностью предлагаемого способа является то, что в соответствии с его приемами без дополнительных затрат и технических трудностей представляется возможным проводить более объективный и точный прогноз износостойкости вследствие оперативного анализа и сопоставления текущих контролируемых и эталонных параметров, полученных в широком диапазоне режимов резания и температур резания. На свойства твердосплавных режущих инструментов группы применяемости Р большое влияние оказывают износостойкие покрытия. Между площадью гистерезисной петли, получаемой в результате удлинения твердосплавных образцов при нагревании и последующего укорочения при охлаждении, и их эксплуатационными характеристиками наблюдается также устойчивая корреляционная связь. И для данных твердосплавных материалов соблюдается правило: с уменьшением способности структуры адсорбировать кислород и подвергаться разрушающему структуру окислению износостойкость твердосплавных режущих инструментов возрастает. Соответственно предлагаемый способ прогнозирования для оценки их эксплуатационных характеристик также применим.

Реализация способа производится, последовательно проходя несколько этапов. Сначала твердосплавные режущие инструменты - режущие пластины подвергают испытанию в процессе резания материалов, вызывающих интенсивный диффузионный износ. После испытаний на износостойкость режущие пластины подвергают разрезанию на электроэрозионном станке. Из каждой режущей пластины вырезают образец с поперечным сечением (2÷3)×(2÷3) мм и длиной 10÷25 мм или любой другой образец с отношением длины образца к площади поперечного сечения, равного (5÷10). Затем образцы очищают, промывают в спиртовом растворе, сушат и помещают в рабочую зону дилатометра - прибора, измеряющего удлинение образца при его нагревании и укорочение при последующем охлаждении. При этом руководствуются тем, что процесс расширения - сжатия композитного материала по всем координатам является одинаковым и для его оценки можно ограничиться только измерением удлинения - укорочения.

Вклад в удлинение и последующее укорочение соответственно при нагревании и охлаждении твердосплавных образцов в одинаковой степени вносят как поверхностные, так и объемные слои. Вследствие этого измерение абсолютного удлинения и укорочения образцов с целью оценки их адсорбционной активности и способности к генерированию оксидной массы в полостях дефектной структуры производили на приборе, оценивающем в комплексе при нагревании и последующем охлаждении оба компонента - как поверхность, так и объем. Такими приборами являются дилатометры.

Измерение коэффициента термического расширения образцов, полученных из твердосплавных режущих пластин группы применяемости Р производят на высокотемпературном дилатометре DIL402PC. Нагревание образцов производят в пространстве между керамическими прободержателями в диапазоне температур от 25 до 900°C в условиях открытой атмосферы. Скорость нагревания составляет 20-30°C/мин. Образцы нагревают до заданной температуры, делают выдержку при данной температуре в течение 5 минут, затем выключают нагревание и образец подвергается естественному охлаждению. В процессе нагревания, выдержки и охлаждения производится непрерывная регистрация изменения длины образцов. Сначала при нагреве - удлинение, а затем при последующем охлаждении - укорочение.

Дилатометр оснащен компьютером и соответствующими программами для обработки полученных данных и построения зависимостей, а также для определения получаемой в итоге площади между кривой, характеризующей процесс удлинения при нагревании, и кривой, характеризующей процесс укорочения при охлаждении.

Сопоставление износостойкости режущих инструментов группы применяемости Р в процессе обработки ими материалов, вызывающих интенсивный диффузионный износ, и площади гистерезисной петли, полученной при измерении удлинения и последующего укорочения образцов, соответственно при нагревании и последующем охлаждении, позволяет производить в дальнейшем прогнозирование эксплуатационных характеристик твердосплавной продукции, приобретаемой потребителем, без дорогостоящих ее испытаний на металлорежущих станках, ограничиваясь измерениями на дилатометре.

Измерение удлинения и укорочения соответственно при нагревании и последующем охлаждении характеризуется высокой точностью и воспроизводимостью результатов.

Прогнозирование износостойкости твердосплавных режущих инструментов группы применяемости Р при обработке ими материалов, вызывающих интенсивный диффузионный износ, заключается в том, что сначала производят стойкостные испытания твердосплавных режущих пластин, взятых из двух выборок у полученной партии твердосплавной продукции, определяют износостойкость каждой режущей пластины, определяют средние значения износостойкости для режущих пластин для каждой выборки, производят подготовку образов (производят вырезание образцов необходимых размеров из использованных твердосплавных режущих пластин на электроэрозионном станке), очищают образцы в спиртовом растворе, подвергают образцы сушке и, наконец, помещают по очереди в алундовую ячейку дилатометра DIL402PC для проведения измерений. Кривые зависимости укорочения от снижения температуры всегда не совпадают с кривой зависимости удлинения от температуры вследствие окисления внутренней структуры и частично безвозвратного расширения объема. На основании измерений и получения зависимостей удлинения и укорочения образцов, соответственно при нагревании и охлаждении, определяют площадь гистерезисной петли.

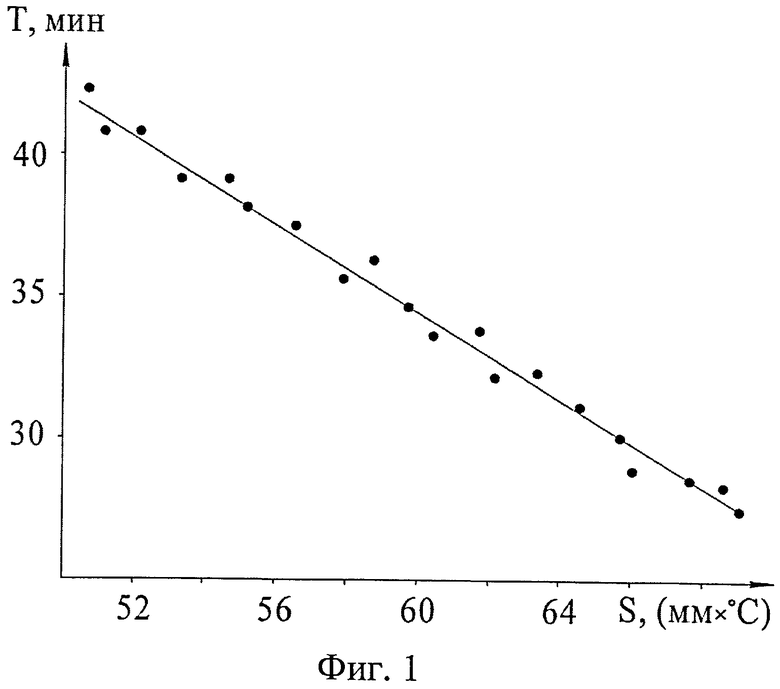

При сравнении результатов по износостойкости режущих инструментов, полученных в процессе испытания их на металлорежущем станке, и результатов, полученных при измерении образцов на дилатометре, между ними была установлена тесная корреляционная связь. В соответствии с последней износостойкость режущих инструментов увеличивается с уменьшением площади гистерезисной петли, полученной между кривой, отражающей абсолютное удлинение образцов при нагревании, и кривой, отражающей их абсолютное укорочение при охлаждении.

При этом для прогнозирования износостойкости используют зависимость (1), а также пользуются графиком зависимости «износостойкость - площадь гистерезисной петли», полученным ранее при испытании - прогнозировании износостойкости эталонных (первичных) партий твердосплавных режущих пластин.

На фиг. 1 представлена эталонная зависимость «износостойкость - площадь гистерезисной петли», на основании которой производится прогнозирование износостойкости твердосплавных группы применяемости Р режущих пластин, при резании ими материалов, вызывающих интенсивный диффузионный износ.

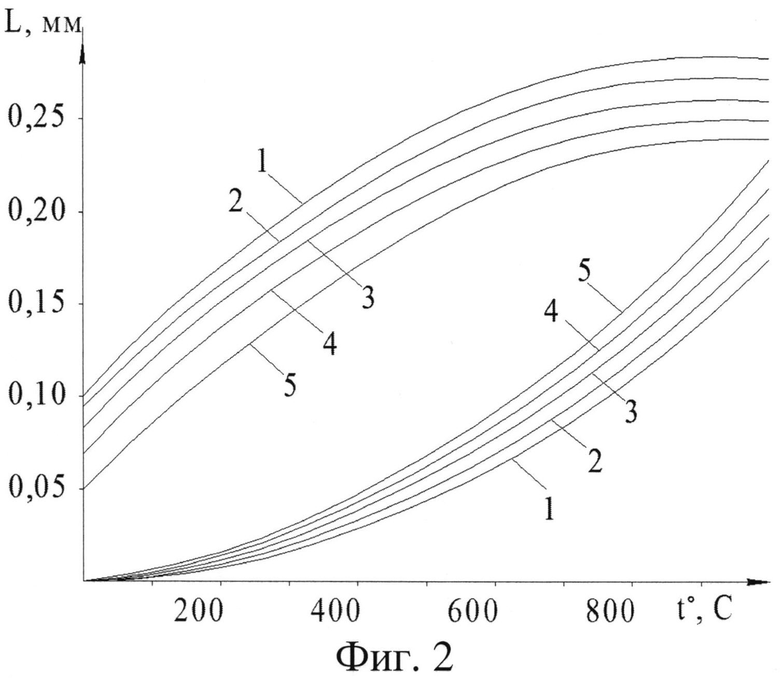

На фиг. 2 представлена схематическая зависимость изменения удлинения и последующего укорочения нескольких твердосплавных образцов при их нагревании, выдержке и последующем охлаждении: 1 и 1, 2 и 2, 3 и 3, 4 и 4, 5 и 5 соответственно для первого, второго, третьего, четвертого и пятого образцов.

Формирование структуры режущих инструментов, способной активно адсорбировать при нагревании кислород и другие газовые элементы и подвергаться окислению, происходило в процессе изготовления отдельных компонентов и последующего спекания композиции. Остаточное удлинение образцов после нагревания и последующего охлаждения отражает концентрацию адсорбированного структурой кислорода и образование оксидной массы в поверхностной, приповерхностной и внутренней структуре твердого сплава, характер изготовления составляющих компонентов и композиции в целом.

С учетом рассмотренных особенностей взаимодействия твердосплавных инструментальных материалов группы применяемости Р с кислородом можно констатировать, что на процесс адсорбции твердым сплавом кислорода и формирование в структуре оксидной массы, создающей необратимое укорочение твердосплавных образцов, оказывает влияние большое количество управляемых факторов, к числу которых относятся, например, основные: состав исходных материалов, предназначенных для получения порошков вольфрама, кобальта, графита, наличие у них тех или иных примесей, технология получения указанных порошков, технология получения карбидов, особенности размола и механоактивации порошков, особенности процесса спекания компонентов твердых сплавов, состав газовой среды, используемой при получении порошков и их спекании. Путем целенаправленного управления и регулирования указанными факторами можно создать условия, при которых структура твердых сплавов будет адсорбировать наименьший из возможных объем кислорода. Вследствие этого в поверхностной, приповерхностной и внутренней структуре композита будет формироваться наименьший объем оксидной массы, способствующей при нагревании и последующем охлаждении получению наименьшей площади петли гистерезиса. Такой подход обеспечит формирование наиболее оптимальной внутренней структуры твердых сплавов при их изготовлении. При этом с уменьшением способности структуры твердых сплавов группы применяемости Р адсорбировать кислород и генерировать оксидную массу их износостойкость при резании материалов, вызывающих интенсивный диффузионный износ, возрастает.

Пример осуществления способа прогнозирования износостойкости твердосплавных режущих инструментов.

Сначала полученные при выборке две партии (принятые в качестве эталонных) в количестве по 10 штук каждая твердосплавных режущих пластин группы применяемости Р марки Т30К4 подвергались испытаниям на износостойкость на токарно-винторезном станке модели 163. В качестве обрабатываемого материала использовалась углеродистая сталь 45, вызывающая интенсивный диффузионный износ режущего инструмента. Скорость резания при испытаниях выбиралась равной 190 м/мин. Подача и глубина резания принимались соответственно 0,23 мм/об. и 1,5 мм. Резание осуществлялось без охлаждения. За критерий затупления (потери режущих свойств) принимался износ режущей пластины по задней поверхности, равный 0,8 мм.

Стойкость (T1i) для образцов из 10 штук первой эталонной партии составила: 27,1; 28,9; 30,0; 31,8; 33,0; 34,8; 35,4; 38,7; 39,9; 41,2 мин. Среднее значение стойкости составило 34,08 мин.

Стойкость (T2i) для образцов из 10 штук второй эталонной партии составила: 28,3; 30,2; 32,0; 34,1; 36,1; 37,3; 38,7; 39,8; 41,1; 43,2 мин. Среднее значение стойкости составило 33,08 мин.

Затем из испытанных твердосплавных режущих инструментов (режущих пластин) на электроэрозионном станке вырезали образцы для определения у них способности адсорбировать кислород и формировать в их поверхностной, приповерхностной и объемной структуре оксидную массу. Длина образцов составляла 14 мм, а поперечное сечение 1,5×1,5 мм. Увеличение удлинения при нагревании и последующее укорочение при охлаждении измеряли с помощью дилатометра с горизонтальным толкателем модели DIL402PC. На основании измерения абсолютного удлинения и последующего укорочения определяли площадь гистерезисной петли. Она характеризует способность твердых сплавов адсорбировать кислород и формировать в своей структуре оксидную массу. Чем ниже эта способность, тем в меньшей степени происходит деградация поверхностной и внутренней структуры твердого сплава в результате инициирования оксидной массой химических реакций, направленных на разрушение - трансформацию структуры карбидных зерен и кобальтовой прослойки в оксикарбидные, оксидные и т.п. соединения, тем выше итоговая износостойкость режущих инструментов группы применяемости Р при обработке ими материалов, вызывающих интенсивный диффузионный износ.

Итогом контроля твердосплавных образцов на дилатометре является определение кривой абсолютного их удлинения при нагревании и кривой абсолютного укорочения при охлаждении, на основании которых определяется площадь гистерезисной петли, отражающей свойства твердосплавных режущих пластин адсорбировать кислород и формировать в своей структуре оксидную массу (оксидные пленки, оксидные островковые образования, оксидные образования, формирующиеся в полостях дефектов). Графики типовых зависимостей изменения абсолютных удлинений и последующих укорочений после прекращения нагревания от температуры представлены на фиг. 2. С помощью специальной компьютерной программы затем определяли площадь между кривыми, отражающими нагревание и последующее охлаждение. Площадь S гистерезисной петли обозначается произведением абсолютного удлинения (укорочения) в миллиметрах и температуры в градусах по Цельсию - (мм × °C). Для первой партии режущих пластин получили следующие данные по интегральному параметру S1i (величине площади между конкретными кривыми абсолютного удлинения и последующего укорочения) в порядке соответственно с их ранее полученной при испытаниях износостойкостью: 69,9; 66,7; 65,4; 63,4; 61,3; 59,8; 57,4; 55,2; 53,5; 52,0 (мм × °C). Средняя величина значений для полученных площадей составила: 60,46 (мм × °C).

Для второй партии режущих пластин получили следующие данные по параметру S2i (величине площади гистерезисной петли) между конкретными кривыми, характеризующими удлинение и последующее укорочение для режущих пластин, в порядке соответственно также с их ранее полученной при испытаниях износостойкостью: 69,7; 67,4; 65,0; 62,2; 60,0; 58,8; 57,6; 55,9; 54,2; 51,3 (мм × °C). Средняя величина значений для полученных площадей составила: 60,21 (мм × °C)На основании полученных ранее результатов по определению износостойкости твердосплавных режущих пластин (Тмин) и значений площади S гистерезисной петли, характеризующей интенсивность адсорбции твердыми сплавами кислорода и способность их генерировать оксидную массу, строится график зависимости «износостойкость - Т - площадь гистерезисной петли между кривой нагревания и последующего охлаждения - S».

В соответствии с вышеприведенными формулами определяют aэ и bэ: аэ=-4; bэ=207,76.

На фиг. 1 представлена зависимость износостойкости режущих пластин из Т30К4 группы применяемости Р соответственно для выборок 1 и 2 при обработке ими углеродистой стали 45 от площади гистерезисной петли. Для осуществления прогнозирования износостойкости у твердосплавных режущих пластин в последующей текущей (изготовленной или полученной) и предназначенной для потребления партии твердосплавной продукции производят измерение только площади гистерезисной петли между кривой, характеризующей абсолютное удлинение, и кривой, характеризующей абсолютное укорочение у образов, вырезанных из вышеуказанных режущих пластин. Так, например, при прогнозировании износостойкости у очередной партии твердосплавных режущих пластин группы применяемости Р на дилатометре с горизонтальным толкателем модели DIL402PC были получены следующие значения величины площади S гистерезисной петли для твердосплавных пластин: 68,3; 66,5; 65,4; 63,5; 60,3; 58,5; 57,3; 55,7; 54,4; 51,1 (мм × °C). Среднее значение из полученных данных составило 60,1 (мм × °C). В соответствии с вышеприведенными формулами, а также ранее рассчитанными значениями aэ и bэ определяют Тпт: Тпт=32,64 мин.

Таким образом, прогнозируемая средняя износостойкость у текущей партии твердосплавных режущих пластин составила 32,64 мин.

Контрольные испытания износостойкости в процессе резания на металлорежущем станке показали следующие результаты по износостойкости: 26,4; 27,9; 30,6; 32,2; 33,6; 35,5; 36,7; 37,6; 38,5; 41,0 мин. Среднее значение составило 34,0 мин.

При осуществлении прогнозирования износостойкости для текущей партии твердосплавных инструментов отпадает необходимость проведения дорогостоящих и трудоемких испытаний на износостойкость на металлорежущих станках. Способ обладает высокой точностью прогноза. Это происходит вследствие тесной корреляционной связи между площадью гистерезисной петли (способностью твердых сплавов адсорбировать и генерировать в своей структуре оксидную массу) и износостойкостью режущих инструментов группы применяемости Р при резании ими материалов, вызывающих интенсивный диффузионный износ. Степень корреляционной связи между площадью гистерезисной петли, полученной для образцов из твердых сплавов группы применяемости Р, и износостойкостью режущих инструментов, полученных из этой же группы твердых сплавов, составила r=0,92. Степень корреляционной связи между исходным параметром и износостойкостью режущих пластин в соответствии с прототипом составила r=0,86. При сравнении данных прогноза износостойкости, полученных в соответствии с прототипом, по предлагаемому способу, а также в результате контрольных экспериментальных исследований износостойкости, выполненных в процессе резания углеродистой стали, выявлено, что результаты, полученные в соответствии с прототипом, отличаются от контрольных испытаний на 15-20%, в то время как результаты, полученные по предлагаемому способу, отличаются лишь на 5-10%.

Таким образом, предлагаемый способ контроля - прогнозирования износостойкости твердосплавных режущих инструментов может быть использован с достаточно высокой экономической эффективностью на предприятиях, изготавливающих или потребляющих твердосплавную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459192C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2013 |

|

RU2534730C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2540444C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2012 |

|

RU2518238C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2567019C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570340C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2619801C1 |

Изобретение относится к области обработки металлов резанием и может быть использовано для прогнозирования - контроля износостойкости твердосплавных режущих инструментов при их изготовлении, использовании или сертификации. Сущность: осуществляют проведение испытания на изменение величины исходного параметра от свойств поверхностной и объемной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов и прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов на основании зависимости. В качестве исходного параметра используют величину площади гистерезисной петли, полученной при измерении удлинения и последующего укорочения твердосплавного образца, соответственно при нагревании и последующем охлаждении, с уменьшением которой износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает. Технический результат: повышение точности и снижение трудоемкости при прогнозировании износостойкости твердосплавных режущих инструментов. 2 з.п. ф-лы, 2 ил.

1. Способ прогнозирования износостойкости твердосплавных режущих инструментов группы применяемости Р по выбранному исходному параметру, включающий проведение испытания на изменение величины исходного параметра от свойств поверхностной и объемной структуры, сформированной в процессе изготовления твердосплавного режущего материала, проведение эталонных испытаний на износостойкость в процессе резания материалов, вызывающих интенсивный диффузионный износ при оптимальной или близкой к ней скорости резания, построение эталонной - корреляционной зависимости «износостойкость - исходный параметр», статистический контроль только величины исходного параметра у текущей партии твердосплавных режущих инструментов, прогнозирование износостойкости для текущей партии твердосплавных режущих инструментов на основании зависимости:

где aЭ и bЭ - постоянные коэффициенты:

Tпт - текущая износостойкость в минутах для твердосплавных режущих инструментов, подвергшихся испытаниям, из прогнозируемой текущей партии твердосплавной продукции;

Sпт - текущее значение выбранного исходного параметра, полученное при контроле твердосплавных режущих инструментов из текущей - прогнозируемой партии твердосплавной продукции;

Tэ1 и Тэ2 - износостойкость в минутах для двух независимых выборок сменных твердосплавных режущих инструментов из эталонной партии твердосплавной продукции;

SЭ1 и Sэ2 - средние значения величин выбранного исходного параметра, полученные при контроле двух выборок образцов твердосплавных режущих инструментов из эталонной партии твердосплавной продукции, отличающийся тем, что в качестве исходного параметра используют величину площади гистерезисной петли, полученной при измерении удлинения и последующего укорочения твердосплавного образца соответственно при нагревании и последующем охлаждении, с уменьшением которой износостойкость твердосплавных режущих инструментов группы применяемости Р возрастает.

2. Способ по п. 1, отличающийся тем, что в качестве твердосплавных режущих инструментов используют твердосплавные режущие пластины.

3. Способ по п. 1, отличающийся тем, что в качестве твердосплавных режущих инструментов из эталонной партии используют твердосплавные режущие инструменты из предыдущей партии приобретенной продукции.

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2010 |

|

RU2422800C1 |

| Установка для испытаний материалов на термомеханическую усталость | 1979 |

|

SU873022A1 |

| US 6006608 A1 28.12.1999. | |||

Авторы

Даты

2016-01-20—Публикация

2014-07-22—Подача